GB/T 11026.1-1989

基本信息

标准号: GB/T 11026.1-1989

中文名称:确定电气绝缘材料耐热性的导则 第一部分:制订老化试验方法和评价试验结果的总规程

标准类别:国家标准(GB)

标准状态:已作废

发布日期:1989-03-21

实施日期:1990-01-01

作废日期:2004-05-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:922567

相关标签: 电气 绝缘材料 耐热性 制订 老化试验 方法 评价 试验 规程

标准分类号

标准ICS号:电气工程>>绝缘流体>>29.040.20绝缘气体

中标分类号:电工>>电工材料和通用零件>>K10电工材料和通用零件综合

出版信息

页数:16页

标准价格:18.0 元

相关单位信息

起草单位:桂林电器科学研究所

标准简介

本标准阐明了制订评定绝缘材料及其简单组合(以下统称绝缘材料)耐热性所采用的热老化试验方法以及试验所应遵循的原则;推荐用温度指数或相对温度指数和半差,总称耐热特征参数,表达绝缘材料的耐热性;介绍从试验结果求取温度指数、相对温度指数和半差的基本分析方未能。同时,对在耐热关系上不完一全满足线性和分散度要求的试验数据给予关注和指导。 GB/T 11026.1-1989 确定电气绝缘材料耐热性的导则 第一部分:制订老化试验方法和评价试验结果的总规程 GB/T11026.1-1989 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

确定电气绝缘材料耐热性的导则制订老化试验方法和

评价试验结果的总规程

Cuide for the determination of thermal endurancepropertles of electrical insulating materialsGeneral guidellnes for ageing procedures andevaluation of test results

GB11026.1-89

本标准等效采用国际标准IFC216-1(1987)《确定电气绝缘材料耐热性的导则第一部分:制定老化试验方法和评价试验结果的总规程》。确定和表征电气绝缘材料耐热性的方法显示下述发展趋势:由丁聚合物和电气绝缘技术的迅速发展,原先认可的、以化学成分和运行经验为基础,用术语*耐热等级“划分客类绝缘材料耐热性的猎单已不再适用#b。发展了经过基础物理手段证明具有可靠性的试验方法,采用完全的试验程序可以获得材料的温度指数(TI),它代表个特定点的性能,采用比较试验可求得相对温度指数(RTI).它表征被试材料相对已知参考材料的运行能力,相对温度指数最初是以基种运行经验为基础提出来的,采用相对温度指数还可以改善实验室之间数据的重复性:℃由于用一个点这种表达方法不能对材料的耐热烂系作完整的描述,后来采用称之为“耐热概貌(TE)\的复合指数描述绝缘材料的耐热性,见附录D(参考件)。说明当时已认识到:耐热图的斜率和试验数据的臀信度两者不仅重要,而且是相互关联的:d:由于*耐热概貌\中代表统计置信度的那个数字实际上并不具有重要意义,因此本标准仅强调两个指数:温度指数和相对温度指数。同时,采用便于理解的半孝(H托)循楚地表送达耐愁图的斜率,但仍保留对试验数据进行置信度的检验内容,这就可以删除“耐热概貌(TEP)\这种表达方式。第一篇 总 则

1主题内容与适用范围

本标准闻明了制了评定绝材料及其简单组合(以下统称绝缘材料)耐热性所来用的热老化试验方法以及试验所应遵循的原则:推存用温度指教或相对温度指教和半差,总称谢热特征参数,表达绝缘材料的耐热性:介绍从试验结果求取温度指数,相对温度指数和半差的基本分析方法,同时,对在耐热关系上不完全满足线性和分散度要求的试验数据给了关注和指导:本标准适用那些随温度升高,其性能(特别是运行中绝缘功能性所依赖的那些性能)会发生不可逆的劣化的绝缘材料。

采用按本标准制定的试验方法,可以获得有关绝缘材料长期耐热性方面的信息,以指导电1产品制造者选择材料作进一步的评定和应用。中华人民共和国机械电子工业部1989-03-21批准1990-01-01实施

2引用标准

GB 11026. 189

GB11021电气绝缘的耐热性评定和分级3概述

就目前的技术水平,评定绝缘材料的耐热性仍旧采用把试样暴露在高于预估温度指数的三个或更多的老化温度下的常规热老化试验方法。热老化试验的目的是确定在升高的温度下经历多长时间,绝缘材料的性能会发生不可逆的劣化,并测出失效时间。试验结果常常用失效时间的对数和热力学(绝对)温度的倒数之间的阿累尼乌斯(Arrhe-nius)线性关系来描述.见附录A(参号件)。按阿累尼乌斯关系计算或采用作图法:可以得到老化温度范围以内或以外的热寿命。有时,在所要求的温度范围内耐热关系呈现非线性。如确实明确了这种关系,则评价绝缘材料的耐热性仍是可能的,见第8章、第9章、第14章和附录C(参考件)。在热因子作用下,一种材料的所有性能不会以同一速率劣化。因而,采用不同的性能,不同的测试方法和失效标准,可以获得不同蕴度指数。见本导则第二部分。因而,在设计老化试验方案时,对在实际运行中绝缘所依赖的、并且可能因热因子作用而劣化的那些关键的电气和机械性能,应充分重视,并合理选择失效标准,以满足所设计的绝缘结构的应用要求(觉本导则第五部分)。

不应该直接用材料本身的耐热特征参数表示实际运行中绝缘结构的工作温度和其使用期之间的关系。低事实上,由于传统观念往往就这样用。直到现在,“耐热等级”这个术语仍被经带用于绝缘材料,国而需者重指出:只有通过其他试验或运行经验证明两者之间存在某种关系,材料的耐热特征参数才能与绝缘结构的工作温度发生联系。见本导则第五部分和GB11021,还可参阅有关评定和鉴别电气设备绝缘结构的指导性资料。

有些绝缘材料的性能会随温度发生大幅值的可逆变化,但不是热老化,这种特性可能单独地或综合地限制绝缘材料实际应用的范围。在这种情况下就要采用本标准范畴以外的其他评定方法。4评定原则和术语

本标准涉及的各种试验方法,适用于绝缘材料及组成电工设备绝缘结构前的简单组合。因为材料制造者不可能了解材料的各种具体使用情况;而绝缘结构的使用期一般也不可能简单地用其构成材料来预示,因此绝缘材料的老化试验和绝缘结构的功能性评定试验之间应有差别4.1术语

4.1.1失效时time to failure

通过热老化试验得到的各老化温度下试样性能到达失效标准所经历的时间。4.1.2热寿命ihermal life

由热老化试验建立的耐热关系得到材料的对应于某温度的失效时间。4.1.3耐热图,又称阿累尼鸟斯图thcrmal endurancegraph由热老化试验得到的失效时间的对数与热力学(绝对)老化温度的倒数之间的关系图。4.1.4温度指数lemperatureindex,缩写符号,T耐热关系中对应于某个指定热寿命(通常是20000h)的摄氏温度,4.1.5相对温度指数relativetempcratureindex,缩写符号,RTI在被试材料和参考材料经受相同的老化和诊断检验的对比试验中,根据容考材料的已知温度指数及其原对应的热寿命,求得的被试材料的温度指数。4.1.6 半差 halving interval,符号;HICGB 11026. 1--89

耐热关系中,温度指数与其所对应的热寿命的一半时间所对应的摄氏温度之奠值。:4.2评定绝缘材料耐热性的标准程序评定绝缘材料耐热性的标准程序如下,4.2.1谢备适合性能测量所带要的试样,见第7章和第8章。4.2.2把试样分组置于规定的几个老化温度下,采用连续的或周期的老化方式进行老化。在老化周期之间要取出试样,并把试样暨于某个标准温度(一般为室温)下,见第9章。4.2.3对试样进行诊断试验以了解老化程度。诊断方法可以采用非破坏性试验或破坏性试验,或者采用可能使试样破坏的检查试验,见第6章和第9章。4.2.4连续或周期地进行上述热老化试验,直到被测性能达到规定的失效标准或试样破坏为止,见第6章和第9章。

4.2.5根据老化方法(连续的或周期的)和诊断方法(见上述4.2.3条)报告试验结果:性能变化曲线或者每个试样的失效时间或周期数,见第13.2.1.1条。4.2.6”按第13章和第14章所述方法评价试验数据,并作图说明。4.2.7·按第13章所述,用耐热特征参数这种简略的数字形式表达材料的耐热性。注:标有量号的步其求温度指数和相对温度指数在具体做法上稍有不同。5选择试验方法总则

5.1概述

每个试验方法应该规定求温度指数或相对温魔指数所用的性能、测量性能的方法、失效标准、试样的形状,尺寸和数量.老化温度和老化周期的选择,以及从测量数据求耐热特征参数的方法。所选择的性能应尽可能地反映材料实际使用中承担的某个重要功能性,特别是在求相对温度指数时。

为了使处理条件相同,需要规定从烘箱取出后以及测量前试样的处理条件。5.2求取温度指数的特别规定

如被试材料已有产品规范,则产品规范中应规定求取温度指数的性能和测量方法。对那些产品规范中尚未作明确规定的材料或还没有产品规范的材料,按本导规第二部分所列试验方法清单选择评定耐热性的性能和方法。假如尚末制订出适合该类材料的方法,就需专门设计评定方法。5.3求取相对温度措数的特别规定求取相对温度指数时,选择参考材料、了解参考材料的耐热性及其测试方法是至关重要的。参考材料应是具有满意运行史的材料,它应与被试材料属于同一类别,即屏于同一产品规范的材料,或者按本导规第二部分清单归于同一类型的材料。在求取相对温度指数的老化试验中,采用的性能和失效标推应与源来求参考材料已知温度指数时所用的参数相同,或至少接近,且参考材料的温度指数和半差应该与被试材料的锁估耐热特征参数大体相同。如试验结果表明,被试材料的相对温度指数与参考材料的已知温度指数相差25以上,这时就应考虑选择新的参考材料,进行新的对比试验。第二莆试验方法

6选择失效标准

确定失效标准有下述两种方法:取相对原始测量值增加或减少的某个百分数,用这种方法可以进行材料之问的比较。但是相对下述b法,本法与正常运行所要求的功能性值联系较少,确定原始值的方法见第8章:b取固定的性能值,可以按通常的运行要求确定此值。检查试验法(周期老化)的失效标准大多数取固定的性能值。

GB 11026. 1-89

失效标准应能反映绝缘材料的劣化程魔·这种劣化降低了材料在绝缘结构实际运行中承受应力的能力。确定失效标准时,还应考虑失效标准所指示的老化程度与实际应用中对材料性能的允许安全值的关系。

7制备试样

老化试验用的试样应是从总体试样中随机取出的,并受到相同的处理。材料规范或有关试验方法标准中有制备试样的全部说明。本导则第二部分的性能测试方法清单中,有的项目规定了试样的厚度。如果没有这种规定,则应标明试样的厚度。因为有些物理性能(例如弯曲强度)对试样的厚度是很敏感的,即厚度较小的变化能引起测试结果较大变化。因此,针对具体情况,有关标准将要求测量并报导每个老化周期之后试样的厚度。厚度之如此重要,还因为老化速率常随厚度变化,同一种材料可能因厚度不同而获得不同的耐热特征参数,因而不同厚度材料的老化数据往往不能进行比较。试样尺寸偏差的标准应和一般试验所采用的标推相同。布要求较小偏差时,应给出这种特殊的偏差值。

事先要对试样进行筛选试验,以保证所制备的试样具有相同的质量和确实能代表被试材料。加工过程可能会显著地影响某些材料的老化性能。四而对所有试样,在诸如制备试样、从成卷材料上裁样,对各问异性材料取样方向的致性.浇注、固化、预处理等方面都必须采用相同的方法。在求取相对温度指数的情况下,上述考虑显得特别重要,两种材料的试样厚度也应相同。8测重原始性能和确定试样数量

老化试验结果的准确性在很大程度上取决于每个老化溢度下试样的数量。本导则第三部分介绍合理选择试样数量的例子,般来讲,下述各项指导与第12章的试验方法有密切联系。实践证明,应贮备一些试样,或者至少保留一些同批的原始材料,以便能继续制备同样的试样。这样,在遇到耐热关系呈非线性或由干烘箱温度失控导致试样损坏这一类意外情况发生时,可以使补投试样引起的试样组之间的系统误差减到最小。8.1测基原始性能值

应从总体试样中随机取出用于测量原始性能的试样。在测最性能前,这些试样应在最低老化湿度下处理两天(见第9章)。除非有其他规定(例如,绝缘规范中涉及试验方法的有关部分,或本导则第部分所列试验方法清单中有特别规定),原始值一般取测试结果的算术评均值8.2破坏性试验方法用试样数量

试样数量N接式(1)求取:

N=ac十a

++++(1)

式中,4…每个老化温度下每次取出的一组试样的数量,在测量之后即丢弃,通常是5个;5一每个老化温度下的测量次数,也就是老化周期数,c——老化温度数:

一—测量原始性能所需的试样数,在取原始值的某个百分数为失效标准时,通常取d一2α;若取固定的性能值时,d=0。

8.3-检查试验方法用试样的数量在绝大多数情况下,每个老化温度下至少要投11个试样。如果试样的数月为奇数,常可以简化作图过程和试验数据的处理。有美详细规定见本导则第一部分,如检查试验的失效标准是以实测原始性能俏为基础,则测量原始性能所所试样数放至少为11个试样的2倍。

8.4非破坏性试验方法用试样数量GB 11026. 1—89

止绝大多数情况下,每个老化温度投入5个试样(一组试样)。有关详细规定见本导则第三部分。9老化温度和取样时间

老化温度和取样时间的选择随试验的目的(求阖度指数还是求相对温度指数)不同而不同。在求相对溢度指数时,试验前就已有了参考材料完整老化试验的记录。因而老化试验程序的安排,就是为了测出被试材料与参考材料耐热关系之间的相对关系。在求取温度指数时,为获得失效时间与热力学(绝对)温度倒数之间的阿累尼乌斯关案,试样应该在分布范围足够宽的(不少于3个,最好是4个)老化温度下进行老化试验。若用作图法评定温度指数,则需要4个老化滥度。求取相对度指数,可以只取3个老化温度。为了减少计算耐热特征参数中的偏差,需要仔细选择整个热老化试验的温度范围。选择老化温度应遵循下述原则。

8。:在求温度指数时,最低老化温度应是使测得的平均失效时间或中值失效时间不低于5D00h的温度。在求相对温度指数时,它最好是能使参考材料与被试材料两者的平均失效时间或中值失效时间都超过 2 000h的温度,

求温度指数时,耐热线的外推不应超过25℃;而求相对温度指数时允许大范围的外推。b.最高老化温度应是使测得的平均失效时间或中值失效时间不小于100h的温度:C.如架预计在整个老化温度范圈内老化机理相同,则各相邻老化温度之间的温度差值应取等值。遍常取20。假如这个规定会导致老化机理的改变,或老化溢度超过熔点或软化点这类转变点,就要限定最高老化温度。在这种情况下,假如已知半差,或估计该值小于10,就要缩小相邻老化温度之间的温度差值,但最好不要小于10℃,d。选择老化温度本身即意味着事先对被试材料的温度或相对温度指数的范围有个大概的了解。假如事先对此一无所知,就需进行操索性试验来预测温度指数或相对温度指数的大致范围,e.取样时间的安排与老化方式有关,要注意区别下述情况:一周期老化还是连续老化;

一采用的试验悬破坏性试验、非破坏性试验还是检查试验。设计热老化试验时可参照表1选择老化温度和老化周期长度,表1中的各横列为推荐的对应该列左端预估温度指数或相对温度指数的各老化周期长度,以天为单位;对应的老化温度标在各周期长度所在行的项部,

对检查试验和非皱坏性试验,要尽量减少各个老化瘟度下的各组试样之间由于处理,测试和老化周期不同而带来试验偏差。为此,选择老化周期长度的出发点是应使在大约10个周期(但不要少于8个周期获得平均失效时间或中值失效时间。对非破坏性试验,可以不按表1安排的周期长度取样,而按几何级数确定取样时间。破坏性试验是连续老化试验,因此不一定要求按表1规定的老化温度和周期长度,经过大致相等的测量软数取得平均失效时间。但悬,每个老化温度下接计划至少要投10组试样(见第8.2条),取样时间间隔应有计划地安排,使至少有两组试样的测试结果在到达平均失效时间附近之前,一组试样的测试结果在到达平均失效时间附近之后生效,以使在这个区域内性能随时间的变化速率大体合乎线性关系。见第12.3条和本导则第三部分。GB 11026.1-89

GB 11026-

01z02060

GB 11026. 1—89

根据老化试验的初期结果可以及时地调整周期长度或变更老化温度。第12章对如何进行检查试验、非破坏性试验或破坏性试验以及确定失效标准诸方面,已给产详细阐明。

在对被试材料了解甚少的情况下,可以采用分批投样法。通常在一开始只投入一半试样,并在f

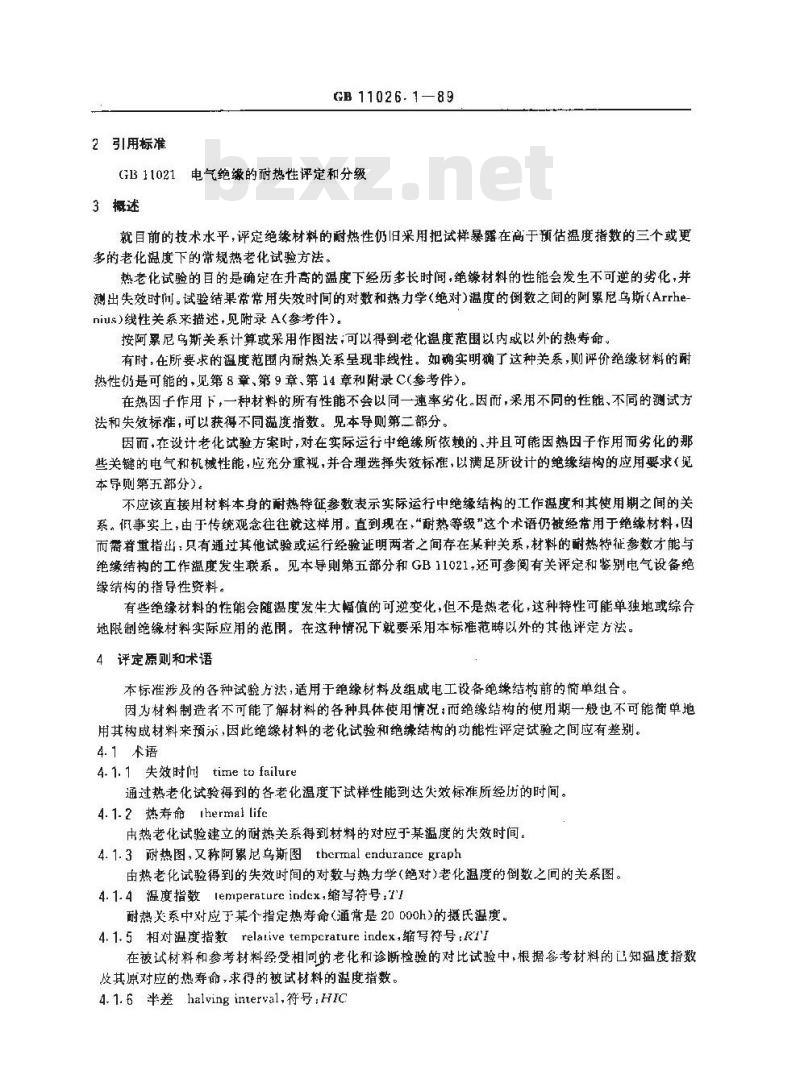

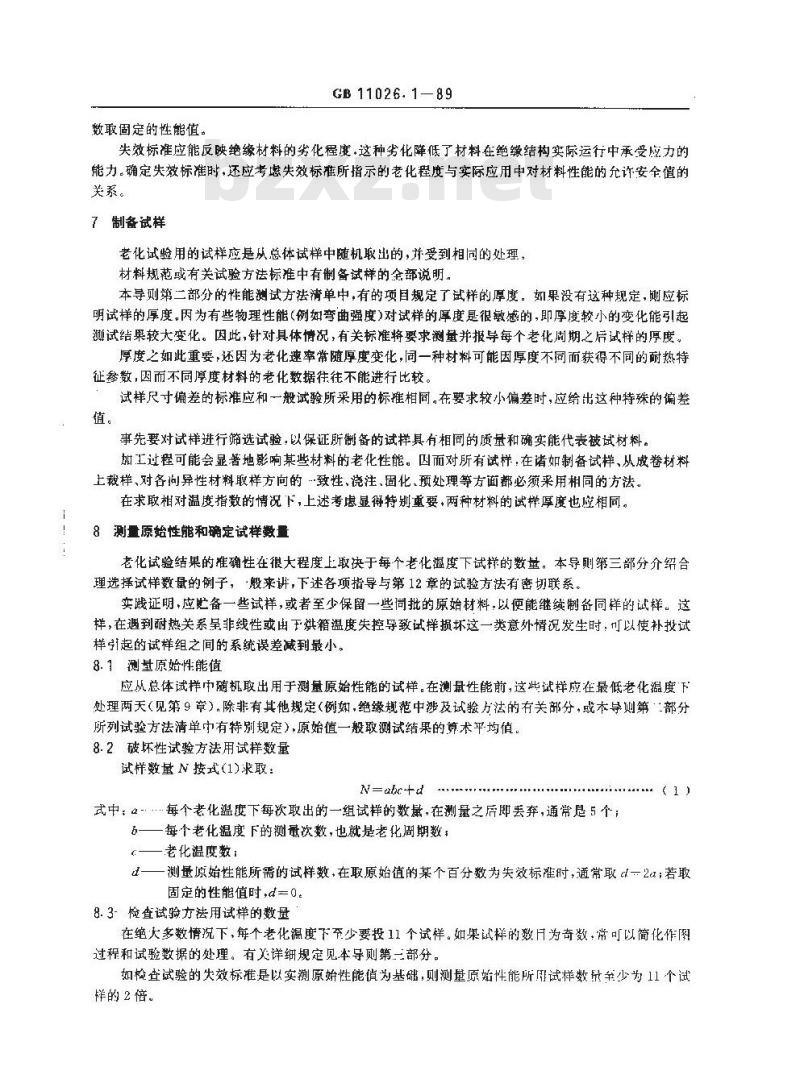

规定的第二或第三个老化周期才开始取样测量。经过几个周期之后才投入剩余试样,并根据性能变化曲线(老化曲线),决定确实需要取样测量的各个时间,见图1。如果在试验中预计到可能出现问题,例如耐热关系会出现非线性,为了保证评定的推确性,需要做补充试验。如果在预定试验全部完成之后才决定做补充试验,则完成整个试验所花的时间太长·代价太高了。实际上在原方案的最低老化温度下,在1~2个试样失效之后就可粗勝地估算出热关系的变化趋势。因而在可能出现非线性问题的情况下,要及时作出补投1~2个更低漏度点的老化试验,以期在仍旧是可以接受的时间范圈内直接取得完整的试验数据,见附录亡(参考件)和本导则第一部分。性能值,%

失效标准

171℃

老化温度

老化时间,h

图1性能变化曲线及确定每个老化溢度下的失效时间10老化烘箱

在本导则第四部分正式须发之前,在整个老化试验过程中,老化烘箱放样空间的温度应保持在下列范围内:

平均老化温度“

180<*300

300400

400500

充许温℃

为保证热劣化的速率不致受到累积的老化裂解产物和氧气消耗的影响,老化烘箱内部空气的循环条件和烘箱的换气量应适当。GB 11026- 189

在求相对温度指数时,参考材料和被试材料的试样应同时投放于同·台烘箱中老化。如果怀疑一种材料的分解产物可能会对另一种材料产生有害的响(例如,两种不属于同类型的材料),则不应把它们同时投于同-台老化烘箱中老化。在这种情况下只好采用两台烘箱,但前提必须是已通过合适的试验证明这两台烘箱能够获得可比的测试结果。并且,在试验之前还应对烘箱各参数进行仔细调整和校核,以使所用烘箱具有相同的新鲜空气输入特性,并保证烘箱是在相同的空气流动速度和温度下工作。11环境条件

11.1概述

对特殊环境条件(例如极端潮湿、化学污染或震动)所产生的影响,用绝缘结构试验能作出较为恰当的评定,但是,不同于…般空气的其他气氛条件以及用来浸没试样的液体(例如油)的影响可能要子以考您。

11.2老化过程中的大气条件

老化试验一般是在烘箱中、且老化试验室的大气不受控制的条件下进行的。但是,对那些在老化过程中对度十分敏感的材料,控制老化试验室的大气绝对湿含量,并使其相当于标准大气(23',50%RII)中的绝对湿含量,可以获得更可靠的测试结果。如是这样应报导这一情况,12试验方法

本章阐述儿种基本试验方法:

a.检查试验法;

b.非破坏性试验法:

c.破坏性试验法。

12.1检查试验法

按检查试验方法(见第8.3条的规定取适当数量的、经过检查证明是台格的试样。然后按设计的老化温度点数把试样随机地分成相同的组数。按第10章的规定,把各组试样分别投入各个老化烘箱。各老化温度要尽可能地接近按表1所选的温度,并确信老化温度和老化周期长度的选择符合第9章a和1b条的原则。在每次检查试验之后,把试样送回到原来的老化烘箱。注意成按第8竞的规定准备足够备用试样,以便在万一遇到第9章f条的情况时,能尽早在补加的老化温度下开始新的老化试验按表1规定的老化温度和对应的周期长度,定期从烘箱中取出全部试样。每次取样后,让试样冷却至室温,如产品规范中无其他规定,应把那些性能会随着环境温度和湿度的变化而显著变化的试样放置在23℃,50%RH的标准大下处理21h,然后对每个试样进行规定的检查试验。

把通过检查试验的试样送回到原来的老化烘箱.在与前相同的老化温度下继续下一个周期的老化试验。

如果试样数为奇数,这种周期性的温度暴露、冷却和施圳检查试验要进行到第(t+1)/2个试样失效;如果试样数n为偶数,则要进行到第(1十n/2)个试样失效时为止。也可以继续老化试验,直进行到全部试样尖效。这样可以进行更加完整的统计分析。如果测试结果表明,这个失效时问大约发生在第10个老化周期,就不需要改变原先选择的老化周期长度。如果试验结果不是这样,为了期望在第10个周期左右获得中值尖效时间.就要调整老化周期的长度.调整老化周期长度的决定要在第4个老化周期之前作出。

接第13章和14章阐述的方法评价测试数据.该方法详述于本导则第二部分,按第15章的规定写评定报告。

12,.2非破坏性试验法

按第8.1条准备试样,按第8.1条测景原始性能值,然后接老化温度点数把试样随机分成相同的组GB 11026. 189

数。要仔细给每个试样做上记号,以便鉴别。按第10章把各组试样分别投入老化烘箱,烘箱的温度要尽可能接近按表1选择的温度。要使老化温度和老化周期长度的选择符合第9章的a,b和e条的原则。在每个周期结束后,从对应各烘箱中取出各组试样,并让试样冷却至室温。对那些性能会随着环境温度和湿度的变化而显著变化的试样,则需按第12.1条有关内容进行处理。按规定对每个试样进行测量,然后把各组试样送回原来的老化烘箱。在原来的老化温度下进行下。个周期的老化试验。继续进行这种周期性的温度暴露冷却和性能测试验,直到性能到达规定的失效标准,并且至少有一个平均值或中值低丁失效标推时为止。同样,应按第8章的建议准备足够备用试样,理由与第12.1条有关内容相同。按第13章和第14章阐述的方法评价各种测试数据,该方法详述于本导则第部分。接第15章的规定写评报告。

12.3破坏性试验方法

按第8.2条,根据试验要求准备试样数蛋。从总体试样中随机取出规定数量的试样(等于d)用来测量原始值,并遵循第8.1条的规定处理这些试样。在室温下测量源始性能。按老化温度点数把其余试样随机分成相等的组数(等于)。按第10章把各组试样分别投入各老化烘箱。烘箱的温度要尽可能地接近按表1选择的温度。要使老化温度和老化周期长度的选择符合第9章的a,b和c条原则。同样要有一些备用试样,其理由与第12.1 条有关内容相同

按第9章e利f条的原则,同时参考表1,事先安排合理的取样顺序。在预定的各个取样时间从烘箱中随机取出一小组试样(等于a)。每次取样后,让试样冷却至室温。对那些性能会随着环境温度和度的变化而显著变化的试样,则需按第12.1条有关内容进行处理,再测量试样的性能。然后按本导则第三部分或材料规范的规定,把测量数据的算术平值(或其他合适的数学转换关系)与对应老化时间的关系作图,见图1。从图上找出对应失效标准的时间(平均失效时间),如果性能变化的趋势表明人体在第4与第8个老化商期之间可以到达失效标准,就不需要变更原先选择的老化周期长度,若是在第8个阔期之后才能到达失效标准,则总的测量次数就会比图1的多很多。这种情况下,为使第10组试样测量结果的算术平均值低于失效标灌,就需要及早延长周期长度。按第13章和14章阐述的方法评价各种测试数据,该方法详述于本导则第三部分。按第15章的规定写评定报告。

第三篇评价试验结果

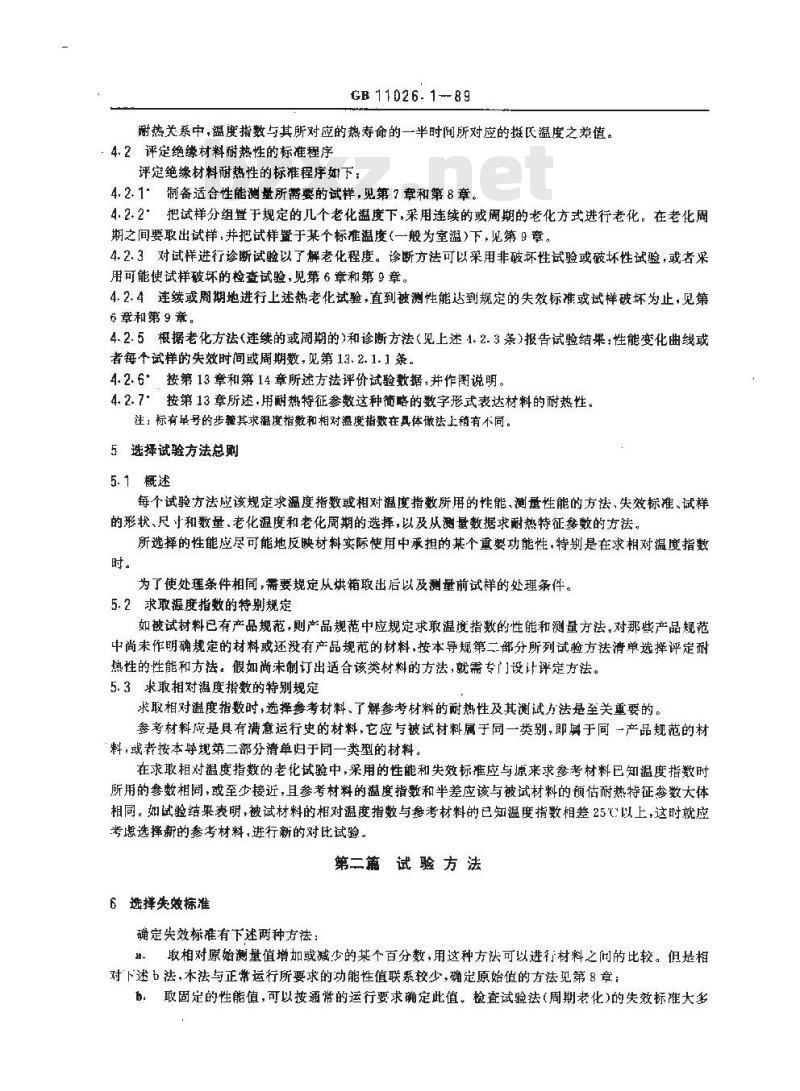

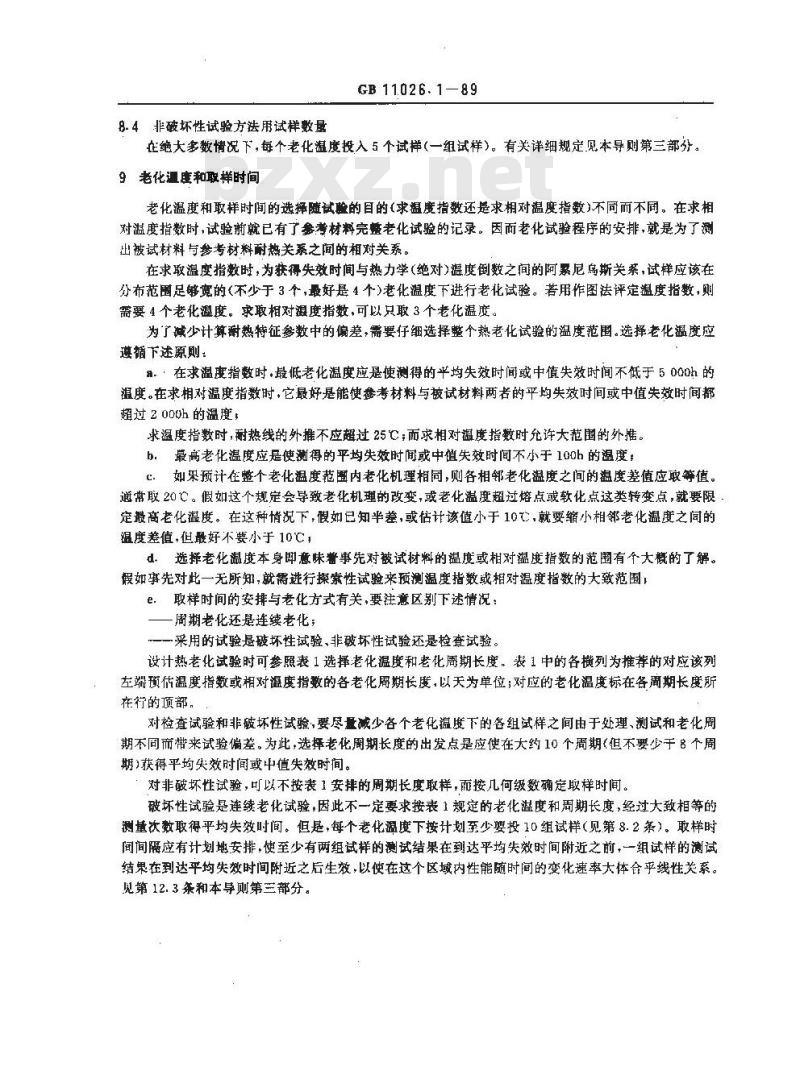

13分析试验数据和确定耐热特征参数求溢度指数最好采用数学评定法。有关步骤详述丁本导则第三部分。只有在测试数据不能满足统计检验的要求或者由于其他原因才采用作图评定法。图2是耐热图,它是耐热特征参数的作图装达法。耐热图上斯标的温度为烘箱的平均测量溢度。求相对温度措数可以随意采用作图评是法或数学评是法,也不要求对试验数据进行统计分散性大小的鉴别,

13. 1耐效特征势数

[时间.h

GB 11026. 1—89

12DIHICAwww.bzxz.net

渴院,

I/T(lU -. ')

图2耐热图及温度指数(TI)及半差(HIC)耐热特征参数就是温度指数和半差,TI(HIC),或相对温度指数和半差,RTIHIC),用它们表征绝续材料的耐热性。

在描述绝缘材料的耐热特征参数时,还必须同时列出测量性能和失效标准。否则,该耐热特征参数就没有任何参考价值。

因而,描述绝缘材料附热性的完整而简明的表达法是:花耐热特征参数符号之后附上测量性能和失效标准两参数。具体如下:

TI(HIC)(测量性能、失效标准):TI值(HIC值)或RTI(HIC)(测量性能,失效标准).RTI值(HIC值)对于相对温度指数,还应报导试样情况及参考材料的有关资料。13. 1. 1采用温度指数(T1)时

在采用数学评定法,且测试数据满足统计检验中关于线性和分散性的要求的情况,该耐热特征参数的表法为

TI(HIC):TI值(HIC信)

例,TI(HIC):152(9)

TI(HIC)(测量性能、失效标)TI值(HIC)例:TI(HIC)(弯曲强度,50%)):152(9)在试验数据不能满足统计检验的要求或其他原因要采用作图评定法求取耐热待征参数时,该耐热特征参数的表达法为

TI,-\,HIC.-...

例:TI.-152,HIC,=9

如果求取温度指数用不同于20000h的其他时间,则应把以干小时为单位的这个时间标出来,后面加上“kh”。这种耐热特征参数的表达法为GB 11026.1—89

TI(以千小时为单位的时间)kh(HIC):()例TI40kh(HIC):131(10)

这种表达法也适用于T7g。

求取耐热特征参数[TI(HIC)的步骤见第 13.2 条。13.1.2采用相对温度指数(RTI)时这种情况下,耐热待征参数的表达法为RTI-\,HIC=.

例:RTI-152,HIC- 9

RTI(HIC)(测量性能,失效时标准).()例:RTI(HIC)(弯曲强度.50%);152(9)上述相对温度指数(RT1)是按第13.3条中的式(4)求取的而半差(HIC)取的是第13.3条中的HICA)值。

不论是采用数学评定法或作图评定法,其结果都可以用上述形式表达绝缘材料的这种耐热性。求取耐热特征参数[RTIHIC)]的步骤见第13.3条。13.2确定耐热特征参数—7I 和 HIC13.2.1数学评定法

完整的数学分析过程由下述步骤组成:a确定每个试样到达失效标准的时间,详见第13.2.1.1条,b.若需要采用作图评定法,先要计算出每个老化温度下失效时间对数的平均值或中值;C。按详述于本导则第兰部分的方法进行问归和方差分析。线性回归分析的结果将张得下述关系:Y=a+x-

式中:Y热寿命的对数:

X—一热力学(绝对)温度的倒数;,——回归系数。

对试验数据统计检验结果的处理办法见第13.2.1.3条;d.作耐热图,详见第13.2.1.2条,2

求出对应给定时间,通常是20000h的温度指数(TI)。这种情况下,可从回归方程中计算出温e.

度指数:

TI-b/(lg20 000-a)—273 -

如果取不同于20000h的其他时间,应把这个时间代入式(3),并在求得的温度指数之后注1:以下小时为单位的数字,见第13.1.1条;f:求半差HIC),半差是度量耐热图斜率的一个值,它有多种用途·例如,借助它可以在不同的温度或时间上对材料进行比较

半差不是一个常数,而是随溢度变化的,即使在耐热关系呈线性时仍如此。实际上,在所关心的温度范围内,半差所产生的偏差能保持在可以接受的范内。根据半差的定义,可以用作图评定,也可以通过公式从回归系数(6)和温度指数(TI)计算出半差:HC≥(TI+273)*lg2/h..

用上述两种方法求得的结果虽然不完全相同,但被此十分接近。更准确地求取半差的其他公式见附录B(参考件);()

g.如果第13.2.1.3条提到的统计检验能获得满意的结果,则以T7(HIC)形式报导耐热特征参数,否则只能给出作图评定法的结果,TI。和HIC。13.2.1.1确定每个温度下的失效时间

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

确定电气绝缘材料耐热性的导则制订老化试验方法和

评价试验结果的总规程

Cuide for the determination of thermal endurancepropertles of electrical insulating materialsGeneral guidellnes for ageing procedures andevaluation of test results

GB11026.1-89

本标准等效采用国际标准IFC216-1(1987)《确定电气绝缘材料耐热性的导则第一部分:制定老化试验方法和评价试验结果的总规程》。确定和表征电气绝缘材料耐热性的方法显示下述发展趋势:由丁聚合物和电气绝缘技术的迅速发展,原先认可的、以化学成分和运行经验为基础,用术语*耐热等级“划分客类绝缘材料耐热性的猎单已不再适用#b。发展了经过基础物理手段证明具有可靠性的试验方法,采用完全的试验程序可以获得材料的温度指数(TI),它代表个特定点的性能,采用比较试验可求得相对温度指数(RTI).它表征被试材料相对已知参考材料的运行能力,相对温度指数最初是以基种运行经验为基础提出来的,采用相对温度指数还可以改善实验室之间数据的重复性:℃由于用一个点这种表达方法不能对材料的耐热烂系作完整的描述,后来采用称之为“耐热概貌(TE)\的复合指数描述绝缘材料的耐热性,见附录D(参考件)。说明当时已认识到:耐热图的斜率和试验数据的臀信度两者不仅重要,而且是相互关联的:d:由于*耐热概貌\中代表统计置信度的那个数字实际上并不具有重要意义,因此本标准仅强调两个指数:温度指数和相对温度指数。同时,采用便于理解的半孝(H托)循楚地表送达耐愁图的斜率,但仍保留对试验数据进行置信度的检验内容,这就可以删除“耐热概貌(TEP)\这种表达方式。第一篇 总 则

1主题内容与适用范围

本标准闻明了制了评定绝材料及其简单组合(以下统称绝缘材料)耐热性所来用的热老化试验方法以及试验所应遵循的原则:推存用温度指教或相对温度指教和半差,总称谢热特征参数,表达绝缘材料的耐热性:介绍从试验结果求取温度指数,相对温度指数和半差的基本分析方法,同时,对在耐热关系上不完全满足线性和分散度要求的试验数据给了关注和指导:本标准适用那些随温度升高,其性能(特别是运行中绝缘功能性所依赖的那些性能)会发生不可逆的劣化的绝缘材料。

采用按本标准制定的试验方法,可以获得有关绝缘材料长期耐热性方面的信息,以指导电1产品制造者选择材料作进一步的评定和应用。中华人民共和国机械电子工业部1989-03-21批准1990-01-01实施

2引用标准

GB 11026. 189

GB11021电气绝缘的耐热性评定和分级3概述

就目前的技术水平,评定绝缘材料的耐热性仍旧采用把试样暴露在高于预估温度指数的三个或更多的老化温度下的常规热老化试验方法。热老化试验的目的是确定在升高的温度下经历多长时间,绝缘材料的性能会发生不可逆的劣化,并测出失效时间。试验结果常常用失效时间的对数和热力学(绝对)温度的倒数之间的阿累尼乌斯(Arrhe-nius)线性关系来描述.见附录A(参号件)。按阿累尼乌斯关系计算或采用作图法:可以得到老化温度范围以内或以外的热寿命。有时,在所要求的温度范围内耐热关系呈现非线性。如确实明确了这种关系,则评价绝缘材料的耐热性仍是可能的,见第8章、第9章、第14章和附录C(参考件)。在热因子作用下,一种材料的所有性能不会以同一速率劣化。因而,采用不同的性能,不同的测试方法和失效标准,可以获得不同蕴度指数。见本导则第二部分。因而,在设计老化试验方案时,对在实际运行中绝缘所依赖的、并且可能因热因子作用而劣化的那些关键的电气和机械性能,应充分重视,并合理选择失效标准,以满足所设计的绝缘结构的应用要求(觉本导则第五部分)。

不应该直接用材料本身的耐热特征参数表示实际运行中绝缘结构的工作温度和其使用期之间的关系。低事实上,由于传统观念往往就这样用。直到现在,“耐热等级”这个术语仍被经带用于绝缘材料,国而需者重指出:只有通过其他试验或运行经验证明两者之间存在某种关系,材料的耐热特征参数才能与绝缘结构的工作温度发生联系。见本导则第五部分和GB11021,还可参阅有关评定和鉴别电气设备绝缘结构的指导性资料。

有些绝缘材料的性能会随温度发生大幅值的可逆变化,但不是热老化,这种特性可能单独地或综合地限制绝缘材料实际应用的范围。在这种情况下就要采用本标准范畴以外的其他评定方法。4评定原则和术语

本标准涉及的各种试验方法,适用于绝缘材料及组成电工设备绝缘结构前的简单组合。因为材料制造者不可能了解材料的各种具体使用情况;而绝缘结构的使用期一般也不可能简单地用其构成材料来预示,因此绝缘材料的老化试验和绝缘结构的功能性评定试验之间应有差别4.1术语

4.1.1失效时time to failure

通过热老化试验得到的各老化温度下试样性能到达失效标准所经历的时间。4.1.2热寿命ihermal life

由热老化试验建立的耐热关系得到材料的对应于某温度的失效时间。4.1.3耐热图,又称阿累尼鸟斯图thcrmal endurancegraph由热老化试验得到的失效时间的对数与热力学(绝对)老化温度的倒数之间的关系图。4.1.4温度指数lemperatureindex,缩写符号,T耐热关系中对应于某个指定热寿命(通常是20000h)的摄氏温度,4.1.5相对温度指数relativetempcratureindex,缩写符号,RTI在被试材料和参考材料经受相同的老化和诊断检验的对比试验中,根据容考材料的已知温度指数及其原对应的热寿命,求得的被试材料的温度指数。4.1.6 半差 halving interval,符号;HICGB 11026. 1--89

耐热关系中,温度指数与其所对应的热寿命的一半时间所对应的摄氏温度之奠值。:4.2评定绝缘材料耐热性的标准程序评定绝缘材料耐热性的标准程序如下,4.2.1谢备适合性能测量所带要的试样,见第7章和第8章。4.2.2把试样分组置于规定的几个老化温度下,采用连续的或周期的老化方式进行老化。在老化周期之间要取出试样,并把试样暨于某个标准温度(一般为室温)下,见第9章。4.2.3对试样进行诊断试验以了解老化程度。诊断方法可以采用非破坏性试验或破坏性试验,或者采用可能使试样破坏的检查试验,见第6章和第9章。4.2.4连续或周期地进行上述热老化试验,直到被测性能达到规定的失效标准或试样破坏为止,见第6章和第9章。

4.2.5根据老化方法(连续的或周期的)和诊断方法(见上述4.2.3条)报告试验结果:性能变化曲线或者每个试样的失效时间或周期数,见第13.2.1.1条。4.2.6”按第13章和第14章所述方法评价试验数据,并作图说明。4.2.7·按第13章所述,用耐热特征参数这种简略的数字形式表达材料的耐热性。注:标有量号的步其求温度指数和相对温度指数在具体做法上稍有不同。5选择试验方法总则

5.1概述

每个试验方法应该规定求温度指数或相对温魔指数所用的性能、测量性能的方法、失效标准、试样的形状,尺寸和数量.老化温度和老化周期的选择,以及从测量数据求耐热特征参数的方法。所选择的性能应尽可能地反映材料实际使用中承担的某个重要功能性,特别是在求相对温度指数时。

为了使处理条件相同,需要规定从烘箱取出后以及测量前试样的处理条件。5.2求取温度指数的特别规定

如被试材料已有产品规范,则产品规范中应规定求取温度指数的性能和测量方法。对那些产品规范中尚未作明确规定的材料或还没有产品规范的材料,按本导规第二部分所列试验方法清单选择评定耐热性的性能和方法。假如尚末制订出适合该类材料的方法,就需专门设计评定方法。5.3求取相对温度措数的特别规定求取相对温度指数时,选择参考材料、了解参考材料的耐热性及其测试方法是至关重要的。参考材料应是具有满意运行史的材料,它应与被试材料属于同一类别,即屏于同一产品规范的材料,或者按本导规第二部分清单归于同一类型的材料。在求取相对温度指数的老化试验中,采用的性能和失效标推应与源来求参考材料已知温度指数时所用的参数相同,或至少接近,且参考材料的温度指数和半差应该与被试材料的锁估耐热特征参数大体相同。如试验结果表明,被试材料的相对温度指数与参考材料的已知温度指数相差25以上,这时就应考虑选择新的参考材料,进行新的对比试验。第二莆试验方法

6选择失效标准

确定失效标准有下述两种方法:取相对原始测量值增加或减少的某个百分数,用这种方法可以进行材料之问的比较。但是相对下述b法,本法与正常运行所要求的功能性值联系较少,确定原始值的方法见第8章:b取固定的性能值,可以按通常的运行要求确定此值。检查试验法(周期老化)的失效标准大多数取固定的性能值。

GB 11026. 1-89

失效标准应能反映绝缘材料的劣化程魔·这种劣化降低了材料在绝缘结构实际运行中承受应力的能力。确定失效标准时,还应考虑失效标准所指示的老化程度与实际应用中对材料性能的允许安全值的关系。

7制备试样

老化试验用的试样应是从总体试样中随机取出的,并受到相同的处理。材料规范或有关试验方法标准中有制备试样的全部说明。本导则第二部分的性能测试方法清单中,有的项目规定了试样的厚度。如果没有这种规定,则应标明试样的厚度。因为有些物理性能(例如弯曲强度)对试样的厚度是很敏感的,即厚度较小的变化能引起测试结果较大变化。因此,针对具体情况,有关标准将要求测量并报导每个老化周期之后试样的厚度。厚度之如此重要,还因为老化速率常随厚度变化,同一种材料可能因厚度不同而获得不同的耐热特征参数,因而不同厚度材料的老化数据往往不能进行比较。试样尺寸偏差的标准应和一般试验所采用的标推相同。布要求较小偏差时,应给出这种特殊的偏差值。

事先要对试样进行筛选试验,以保证所制备的试样具有相同的质量和确实能代表被试材料。加工过程可能会显著地影响某些材料的老化性能。四而对所有试样,在诸如制备试样、从成卷材料上裁样,对各问异性材料取样方向的致性.浇注、固化、预处理等方面都必须采用相同的方法。在求取相对温度指数的情况下,上述考虑显得特别重要,两种材料的试样厚度也应相同。8测重原始性能和确定试样数量

老化试验结果的准确性在很大程度上取决于每个老化溢度下试样的数量。本导则第三部分介绍合理选择试样数量的例子,般来讲,下述各项指导与第12章的试验方法有密切联系。实践证明,应贮备一些试样,或者至少保留一些同批的原始材料,以便能继续制备同样的试样。这样,在遇到耐热关系呈非线性或由干烘箱温度失控导致试样损坏这一类意外情况发生时,可以使补投试样引起的试样组之间的系统误差减到最小。8.1测基原始性能值

应从总体试样中随机取出用于测量原始性能的试样。在测最性能前,这些试样应在最低老化湿度下处理两天(见第9章)。除非有其他规定(例如,绝缘规范中涉及试验方法的有关部分,或本导则第部分所列试验方法清单中有特别规定),原始值一般取测试结果的算术评均值8.2破坏性试验方法用试样数量

试样数量N接式(1)求取:

N=ac十a

++++(1)

式中,4…每个老化温度下每次取出的一组试样的数量,在测量之后即丢弃,通常是5个;5一每个老化温度下的测量次数,也就是老化周期数,c——老化温度数:

一—测量原始性能所需的试样数,在取原始值的某个百分数为失效标准时,通常取d一2α;若取固定的性能值时,d=0。

8.3-检查试验方法用试样的数量在绝大多数情况下,每个老化温度下至少要投11个试样。如果试样的数月为奇数,常可以简化作图过程和试验数据的处理。有美详细规定见本导则第一部分,如检查试验的失效标准是以实测原始性能俏为基础,则测量原始性能所所试样数放至少为11个试样的2倍。

8.4非破坏性试验方法用试样数量GB 11026. 1—89

止绝大多数情况下,每个老化温度投入5个试样(一组试样)。有关详细规定见本导则第三部分。9老化温度和取样时间

老化温度和取样时间的选择随试验的目的(求阖度指数还是求相对温度指数)不同而不同。在求相对溢度指数时,试验前就已有了参考材料完整老化试验的记录。因而老化试验程序的安排,就是为了测出被试材料与参考材料耐热关系之间的相对关系。在求取温度指数时,为获得失效时间与热力学(绝对)温度倒数之间的阿累尼乌斯关案,试样应该在分布范围足够宽的(不少于3个,最好是4个)老化温度下进行老化试验。若用作图法评定温度指数,则需要4个老化滥度。求取相对度指数,可以只取3个老化温度。为了减少计算耐热特征参数中的偏差,需要仔细选择整个热老化试验的温度范围。选择老化温度应遵循下述原则。

8。:在求温度指数时,最低老化温度应是使测得的平均失效时间或中值失效时间不低于5D00h的温度。在求相对温度指数时,它最好是能使参考材料与被试材料两者的平均失效时间或中值失效时间都超过 2 000h的温度,

求温度指数时,耐热线的外推不应超过25℃;而求相对温度指数时允许大范围的外推。b.最高老化温度应是使测得的平均失效时间或中值失效时间不小于100h的温度:C.如架预计在整个老化温度范圈内老化机理相同,则各相邻老化温度之间的温度差值应取等值。遍常取20。假如这个规定会导致老化机理的改变,或老化溢度超过熔点或软化点这类转变点,就要限定最高老化温度。在这种情况下,假如已知半差,或估计该值小于10,就要缩小相邻老化温度之间的温度差值,但最好不要小于10℃,d。选择老化温度本身即意味着事先对被试材料的温度或相对温度指数的范围有个大概的了解。假如事先对此一无所知,就需进行操索性试验来预测温度指数或相对温度指数的大致范围,e.取样时间的安排与老化方式有关,要注意区别下述情况:一周期老化还是连续老化;

一采用的试验悬破坏性试验、非破坏性试验还是检查试验。设计热老化试验时可参照表1选择老化温度和老化周期长度,表1中的各横列为推荐的对应该列左端预估温度指数或相对温度指数的各老化周期长度,以天为单位;对应的老化温度标在各周期长度所在行的项部,

对检查试验和非皱坏性试验,要尽量减少各个老化瘟度下的各组试样之间由于处理,测试和老化周期不同而带来试验偏差。为此,选择老化周期长度的出发点是应使在大约10个周期(但不要少于8个周期获得平均失效时间或中值失效时间。对非破坏性试验,可以不按表1安排的周期长度取样,而按几何级数确定取样时间。破坏性试验是连续老化试验,因此不一定要求按表1规定的老化温度和周期长度,经过大致相等的测量软数取得平均失效时间。但悬,每个老化温度下接计划至少要投10组试样(见第8.2条),取样时间间隔应有计划地安排,使至少有两组试样的测试结果在到达平均失效时间附近之前,一组试样的测试结果在到达平均失效时间附近之后生效,以使在这个区域内性能随时间的变化速率大体合乎线性关系。见第12.3条和本导则第三部分。GB 11026.1-89

GB 11026-

01z02060

GB 11026. 1—89

根据老化试验的初期结果可以及时地调整周期长度或变更老化温度。第12章对如何进行检查试验、非破坏性试验或破坏性试验以及确定失效标准诸方面,已给产详细阐明。

在对被试材料了解甚少的情况下,可以采用分批投样法。通常在一开始只投入一半试样,并在f

规定的第二或第三个老化周期才开始取样测量。经过几个周期之后才投入剩余试样,并根据性能变化曲线(老化曲线),决定确实需要取样测量的各个时间,见图1。如果在试验中预计到可能出现问题,例如耐热关系会出现非线性,为了保证评定的推确性,需要做补充试验。如果在预定试验全部完成之后才决定做补充试验,则完成整个试验所花的时间太长·代价太高了。实际上在原方案的最低老化温度下,在1~2个试样失效之后就可粗勝地估算出热关系的变化趋势。因而在可能出现非线性问题的情况下,要及时作出补投1~2个更低漏度点的老化试验,以期在仍旧是可以接受的时间范圈内直接取得完整的试验数据,见附录亡(参考件)和本导则第一部分。性能值,%

失效标准

171℃

老化温度

老化时间,h

图1性能变化曲线及确定每个老化溢度下的失效时间10老化烘箱

在本导则第四部分正式须发之前,在整个老化试验过程中,老化烘箱放样空间的温度应保持在下列范围内:

平均老化温度“

180<*300

300400

400500

充许温℃

为保证热劣化的速率不致受到累积的老化裂解产物和氧气消耗的影响,老化烘箱内部空气的循环条件和烘箱的换气量应适当。GB 11026- 189

在求相对温度指数时,参考材料和被试材料的试样应同时投放于同·台烘箱中老化。如果怀疑一种材料的分解产物可能会对另一种材料产生有害的响(例如,两种不属于同类型的材料),则不应把它们同时投于同-台老化烘箱中老化。在这种情况下只好采用两台烘箱,但前提必须是已通过合适的试验证明这两台烘箱能够获得可比的测试结果。并且,在试验之前还应对烘箱各参数进行仔细调整和校核,以使所用烘箱具有相同的新鲜空气输入特性,并保证烘箱是在相同的空气流动速度和温度下工作。11环境条件

11.1概述

对特殊环境条件(例如极端潮湿、化学污染或震动)所产生的影响,用绝缘结构试验能作出较为恰当的评定,但是,不同于…般空气的其他气氛条件以及用来浸没试样的液体(例如油)的影响可能要子以考您。

11.2老化过程中的大气条件

老化试验一般是在烘箱中、且老化试验室的大气不受控制的条件下进行的。但是,对那些在老化过程中对度十分敏感的材料,控制老化试验室的大气绝对湿含量,并使其相当于标准大气(23',50%RII)中的绝对湿含量,可以获得更可靠的测试结果。如是这样应报导这一情况,12试验方法

本章阐述儿种基本试验方法:

a.检查试验法;

b.非破坏性试验法:

c.破坏性试验法。

12.1检查试验法

按检查试验方法(见第8.3条的规定取适当数量的、经过检查证明是台格的试样。然后按设计的老化温度点数把试样随机地分成相同的组数。按第10章的规定,把各组试样分别投入各个老化烘箱。各老化温度要尽可能地接近按表1所选的温度,并确信老化温度和老化周期长度的选择符合第9章a和1b条的原则。在每次检查试验之后,把试样送回到原来的老化烘箱。注意成按第8竞的规定准备足够备用试样,以便在万一遇到第9章f条的情况时,能尽早在补加的老化温度下开始新的老化试验按表1规定的老化温度和对应的周期长度,定期从烘箱中取出全部试样。每次取样后,让试样冷却至室温,如产品规范中无其他规定,应把那些性能会随着环境温度和湿度的变化而显著变化的试样放置在23℃,50%RH的标准大下处理21h,然后对每个试样进行规定的检查试验。

把通过检查试验的试样送回到原来的老化烘箱.在与前相同的老化温度下继续下一个周期的老化试验。

如果试样数为奇数,这种周期性的温度暴露、冷却和施圳检查试验要进行到第(t+1)/2个试样失效;如果试样数n为偶数,则要进行到第(1十n/2)个试样失效时为止。也可以继续老化试验,直进行到全部试样尖效。这样可以进行更加完整的统计分析。如果测试结果表明,这个失效时问大约发生在第10个老化周期,就不需要改变原先选择的老化周期长度。如果试验结果不是这样,为了期望在第10个周期左右获得中值尖效时间.就要调整老化周期的长度.调整老化周期长度的决定要在第4个老化周期之前作出。

接第13章和14章阐述的方法评价测试数据.该方法详述于本导则第二部分,按第15章的规定写评定报告。

12,.2非破坏性试验法

按第8.1条准备试样,按第8.1条测景原始性能值,然后接老化温度点数把试样随机分成相同的组GB 11026. 189

数。要仔细给每个试样做上记号,以便鉴别。按第10章把各组试样分别投入老化烘箱,烘箱的温度要尽可能接近按表1选择的温度。要使老化温度和老化周期长度的选择符合第9章的a,b和e条的原则。在每个周期结束后,从对应各烘箱中取出各组试样,并让试样冷却至室温。对那些性能会随着环境温度和湿度的变化而显著变化的试样,则需按第12.1条有关内容进行处理。按规定对每个试样进行测量,然后把各组试样送回原来的老化烘箱。在原来的老化温度下进行下。个周期的老化试验。继续进行这种周期性的温度暴露冷却和性能测试验,直到性能到达规定的失效标准,并且至少有一个平均值或中值低丁失效标推时为止。同样,应按第8章的建议准备足够备用试样,理由与第12.1条有关内容相同。按第13章和第14章阐述的方法评价各种测试数据,该方法详述于本导则第部分。接第15章的规定写评报告。

12.3破坏性试验方法

按第8.2条,根据试验要求准备试样数蛋。从总体试样中随机取出规定数量的试样(等于d)用来测量原始值,并遵循第8.1条的规定处理这些试样。在室温下测量源始性能。按老化温度点数把其余试样随机分成相等的组数(等于)。按第10章把各组试样分别投入各老化烘箱。烘箱的温度要尽可能地接近按表1选择的温度。要使老化温度和老化周期长度的选择符合第9章的a,b和c条原则。同样要有一些备用试样,其理由与第12.1 条有关内容相同

按第9章e利f条的原则,同时参考表1,事先安排合理的取样顺序。在预定的各个取样时间从烘箱中随机取出一小组试样(等于a)。每次取样后,让试样冷却至室温。对那些性能会随着环境温度和度的变化而显著变化的试样,则需按第12.1条有关内容进行处理,再测量试样的性能。然后按本导则第三部分或材料规范的规定,把测量数据的算术平值(或其他合适的数学转换关系)与对应老化时间的关系作图,见图1。从图上找出对应失效标准的时间(平均失效时间),如果性能变化的趋势表明人体在第4与第8个老化商期之间可以到达失效标准,就不需要变更原先选择的老化周期长度,若是在第8个阔期之后才能到达失效标准,则总的测量次数就会比图1的多很多。这种情况下,为使第10组试样测量结果的算术平均值低于失效标灌,就需要及早延长周期长度。按第13章和14章阐述的方法评价各种测试数据,该方法详述于本导则第三部分。按第15章的规定写评定报告。

第三篇评价试验结果

13分析试验数据和确定耐热特征参数求溢度指数最好采用数学评定法。有关步骤详述丁本导则第三部分。只有在测试数据不能满足统计检验的要求或者由于其他原因才采用作图评定法。图2是耐热图,它是耐热特征参数的作图装达法。耐热图上斯标的温度为烘箱的平均测量溢度。求相对温度措数可以随意采用作图评是法或数学评是法,也不要求对试验数据进行统计分散性大小的鉴别,

13. 1耐效特征势数

[时间.h

GB 11026. 1—89

12DIHICAwww.bzxz.net

渴院,

I/T(lU -. ')

图2耐热图及温度指数(TI)及半差(HIC)耐热特征参数就是温度指数和半差,TI(HIC),或相对温度指数和半差,RTIHIC),用它们表征绝续材料的耐热性。

在描述绝缘材料的耐热特征参数时,还必须同时列出测量性能和失效标准。否则,该耐热特征参数就没有任何参考价值。

因而,描述绝缘材料附热性的完整而简明的表达法是:花耐热特征参数符号之后附上测量性能和失效标准两参数。具体如下:

TI(HIC)(测量性能、失效标准):TI值(HIC值)或RTI(HIC)(测量性能,失效标准).RTI值(HIC值)对于相对温度指数,还应报导试样情况及参考材料的有关资料。13. 1. 1采用温度指数(T1)时

在采用数学评定法,且测试数据满足统计检验中关于线性和分散性的要求的情况,该耐热特征参数的表法为

TI(HIC):TI值(HIC信)

例,TI(HIC):152(9)

TI(HIC)(测量性能、失效标)TI值(HIC)例:TI(HIC)(弯曲强度,50%)):152(9)在试验数据不能满足统计检验的要求或其他原因要采用作图评定法求取耐热待征参数时,该耐热特征参数的表达法为

TI,-\,HIC.-...

例:TI.-152,HIC,=9

如果求取温度指数用不同于20000h的其他时间,则应把以干小时为单位的这个时间标出来,后面加上“kh”。这种耐热特征参数的表达法为GB 11026.1—89

TI(以千小时为单位的时间)kh(HIC):()例TI40kh(HIC):131(10)

这种表达法也适用于T7g。

求取耐热特征参数[TI(HIC)的步骤见第 13.2 条。13.1.2采用相对温度指数(RTI)时这种情况下,耐热待征参数的表达法为RTI-\,HIC=.

例:RTI-152,HIC- 9

RTI(HIC)(测量性能,失效时标准).()例:RTI(HIC)(弯曲强度.50%);152(9)上述相对温度指数(RT1)是按第13.3条中的式(4)求取的而半差(HIC)取的是第13.3条中的HICA)值。

不论是采用数学评定法或作图评定法,其结果都可以用上述形式表达绝缘材料的这种耐热性。求取耐热特征参数[RTIHIC)]的步骤见第13.3条。13.2确定耐热特征参数—7I 和 HIC13.2.1数学评定法

完整的数学分析过程由下述步骤组成:a确定每个试样到达失效标准的时间,详见第13.2.1.1条,b.若需要采用作图评定法,先要计算出每个老化温度下失效时间对数的平均值或中值;C。按详述于本导则第兰部分的方法进行问归和方差分析。线性回归分析的结果将张得下述关系:Y=a+x-

式中:Y热寿命的对数:

X—一热力学(绝对)温度的倒数;,——回归系数。

对试验数据统计检验结果的处理办法见第13.2.1.3条;d.作耐热图,详见第13.2.1.2条,2

求出对应给定时间,通常是20000h的温度指数(TI)。这种情况下,可从回归方程中计算出温e.

度指数:

TI-b/(lg20 000-a)—273 -

如果取不同于20000h的其他时间,应把这个时间代入式(3),并在求得的温度指数之后注1:以下小时为单位的数字,见第13.1.1条;f:求半差HIC),半差是度量耐热图斜率的一个值,它有多种用途·例如,借助它可以在不同的温度或时间上对材料进行比较

半差不是一个常数,而是随溢度变化的,即使在耐热关系呈线性时仍如此。实际上,在所关心的温度范围内,半差所产生的偏差能保持在可以接受的范内。根据半差的定义,可以用作图评定,也可以通过公式从回归系数(6)和温度指数(TI)计算出半差:HC≥(TI+273)*lg2/h..

用上述两种方法求得的结果虽然不完全相同,但被此十分接近。更准确地求取半差的其他公式见附录B(参考件);()

g.如果第13.2.1.3条提到的统计检验能获得满意的结果,则以T7(HIC)形式报导耐热特征参数,否则只能给出作图评定法的结果,TI。和HIC。13.2.1.1确定每个温度下的失效时间

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。