GB/T 18254-2000

基本信息

标准号: GB/T 18254-2000

中文名称:高碳铬轴承钢

标准类别:国家标准(GB)

标准状态:已作废

发布日期:2000-11-17

实施日期:2001-06-01

作废日期:2002-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:13983037

标准分类号

标准ICS号:冶金>>钢铁产品>>77.140.20不锈钢

中标分类号:冶金>>钢铁产品>>H40钢铁产品综合

出版信息

页数:53页

标准价格:15.0 元

相关单位信息

标准简介

GB/T 18254-2000 高碳铬轴承钢 GB/T18254-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T18254—2000

本标准非等效采用ASTMA2951994<高碳耐磨轴承钢技术条件》,在YJZ84《高碳铬轴承钢临时供货协议》基础上制定而成。与YJZ84相比,本标准主要技术内容改变如下:一增加了盘条产品;

—增加了“订货内容”条款;

增加了氧含量的控制指标;

非金属夹杂物级别按ASTMA295一1994;纳人了国内新研制的GCr4、GCr15SiMo、GCr18Mo三个牌号。取消了GCr6、GCr9、GCr9SiMn三个牌号。

本标准附录A是标准的附录。

本标准由国家冶金工业局提出。本标准由全国钢标准化技术委员会归口。本标准负责起草单位:宝钢集团上海五钢有限公司、洛阳轴承研究所、冶金工业信息标准研究院、钢铁研究总院。

本标准主要起草人:沈建铝、雷建中、柔燕、魏果能、主莘田。本标准参加起草单位:大冶特殊钢集团有限公司、北满特殊钢股份有限公司、西宁特殊钢集团有限责任公司、大连钢铁集团有限责任公司。本标准主要参加起草人:李铮、王红军、刘克林、真娟、梅亚莉。1范围

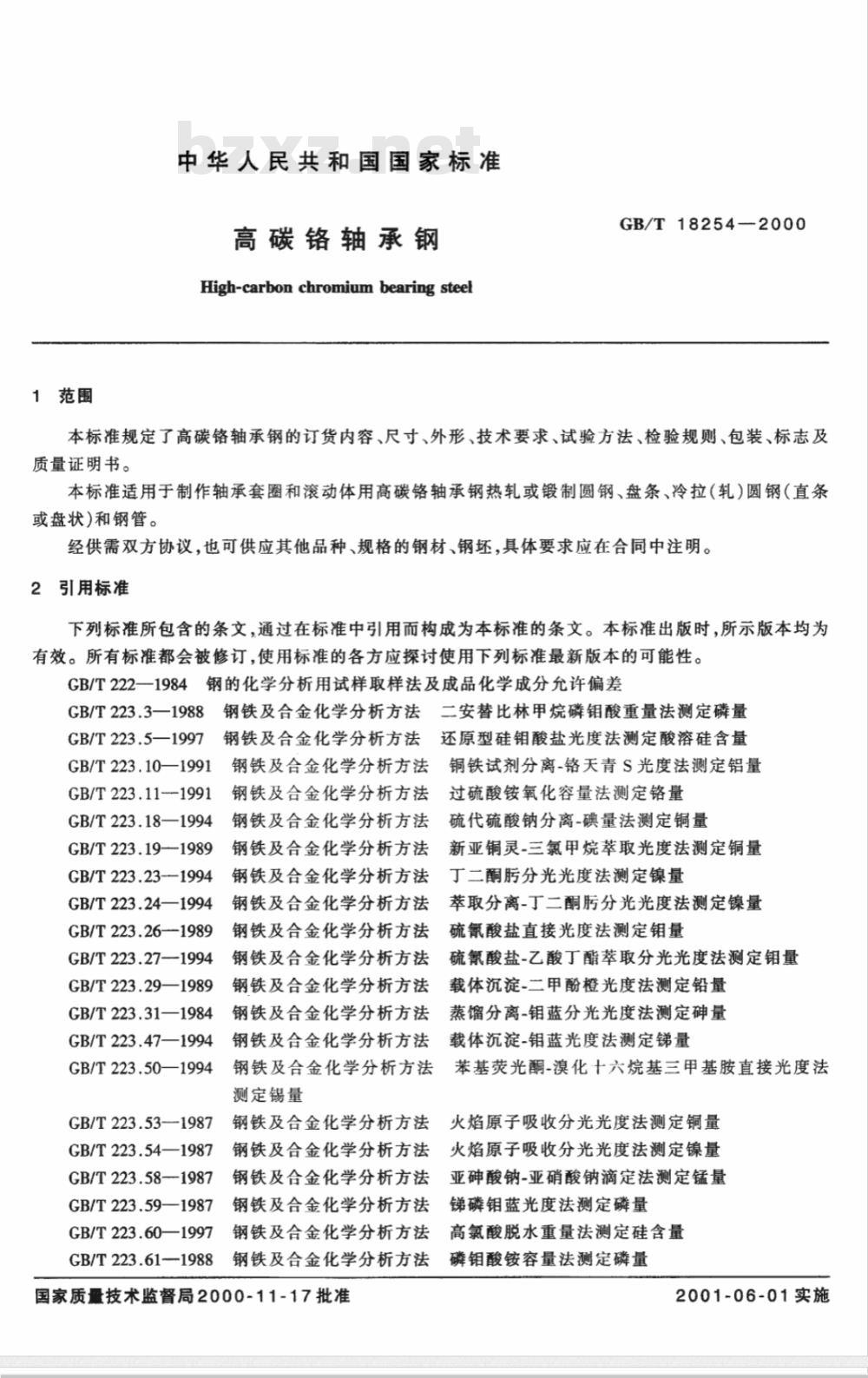

中华人民共和国国家标准

高碳铬轴承钢

High-carbon chromium bearing steelGB/T18254-2000

本标准规定了高碳铬轴承钢的订货内容、尺寸、外形、技术要求、试验方法、检验规则、包装、标志及质量证明书。

本标准适用于制作轴承套圈和滚动体用高碳铬轴承钢热轧或锻制圆钢、盘条、冷拉(轧)圆钢(直条或盘状)和钢管。

经供需双方协议,也可供应其他品种、规格的钢材、钢坏,具体要求应在合同中注明。2引用标准

下列标准所包含的条文,通过在标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用标准的各方应探讨使用下列标准最新版本的可能性。GB/T 222-1984

钢的化学分析用试样取样法及成品化学成分允许偏差GB/T223.3—1988

GB/T 223.5—1997

钢铁及合金化学分析方法

二安替比林甲烷磷钼酸重量法测定磷量钢铁及合金化学分析方法还原型硅钼酸盐光度法测定酸溶硅含量钢铁及合金化学分析方法铜铁试剂分离-铬天青S光度法测定铝量GB/T223.10—1991wwW.bzxz.Net

GB/T 223.11--1991

GB/T223.18—1994

GB/T223.19-1989

GB/T 223.23-1994

GB/T223.24—1994

GB/T 223.26—1989

GB/T 223.27—1994

GB/T223.29—1989

GB/T223.31—1984

GB/T 223.47—1994

GB/T223.50—1994

GB/T 223.53-1987

GB/T223.54—1987

GB/T 223.58—1987

GB/T223.59—1987

GB/T223.60—1997

GB/T 223.61--1988

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

过硫酸铵氧化容量法测定铬量

硫代硫酸钠分离-碘量法测定铜量新亚铜灵-三氯甲烷萃取光度法测定铜量丁二酮分光光度法测定镍量

钢铁及合金化学分析方法

萃取分离-丁二酮分光光度法测定镍量钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

硫氰酸盐直接光度法测定钼量

硫氰酸盐-乙酸丁酯萃取分光光度法测定钼量载体沉淀-二甲酚橙光度法测定铅量蒸馏分离-钼蓝分光光度法测定砷量载体沉淀-钼蓝光度法测定锑量

钢铁及合金化学分析方法

苯基荧光酮-漠化十六烷基三甲基胺直接光度法测定锡量

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

国家质量技术监督局2000-11-17批准火焰原子吸收分光光度法测定铜量火焰原子吸收分光光度法测定镍量亚砷酸钠-亚硝酸钠滴定法测定锰量锑磷钼蓝光度法测定磷量

高氯酸脱水重量法测定硅含量

磷钼酸铵容量法测定磷量

2001-06-01实施

GB/T223.62-1988

GB/T 223.63-1988

GB/T 223.64—1988

GB/T 223.67--1989

GB/T 223.711997

GB/T 223.72—1991

GB/T223.741997

GB/T 224—1987

GB/T18254—2000

钢铁及合金化学分析方法

钢铁及合金化学分析方法

乙酸丁酯萃取光度法测定磷量

高碘酸钠(钾)光度法测定锰量钢铁及合金化学分析方法

火焰原子吸收光谱法测定锰量

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢的脱碳层深度测定法

还原蒸馏-次甲基蓝光度法测定硫量管式炉内燃烧后重量法测定碳含量氧化铝色层分离-硫酸钡重量法测定硫量非化合碳含量的测定

GB/T231.1一2000金属布氏硬度试验第1部分:试验方法GB/T233—2000

GB/T702—1986

GB/T 905—1994

GB/T908—1987

GB/T 18141979

GB/T 2101—1989

GB/T2102--1988

金属材料顶锻试验方法

热轧圆钢和方钢尺寸、外形、重量及允许偏差冷拉圆钢、方钢、六角钢尺寸、外形、重量及允许偏差锻制圆钢和方钢尺寸、外形、重量及允许偏差钢材断口检验法

型钢验收、包装、标志及质量证明书的一般规定钢管的验收、包装、标志和质量证明书GB/T 4336-1984

碳素钢和中低合金钢的光电发射光谱分析方法高碳铬轴承钢化学分析方法脉冲加热惰性气熔融红外线吸收法测定氧量GB/T 11261—1989

GB/T14981一1994热轧盘条尺寸、外形、重量及允许偏差3订货内容

按照本标准订货的合同应包含下列技术内容:a)产品名称(或品名);

b)牌号;

c)标准号;

d)规格;

e)重量和/或数量;

f)加工用途;

g)交货状态;

h)应由供需双方协商,并在合同中注明的项目或指标(如未注明时则由供方选择);i)需方提出的其他特殊要求,如:特殊规格要求、特殊表面质量要求等内容。4尺寸、外形

4.1尺寸

4.1.1钢材的尺寸及其充许偏差

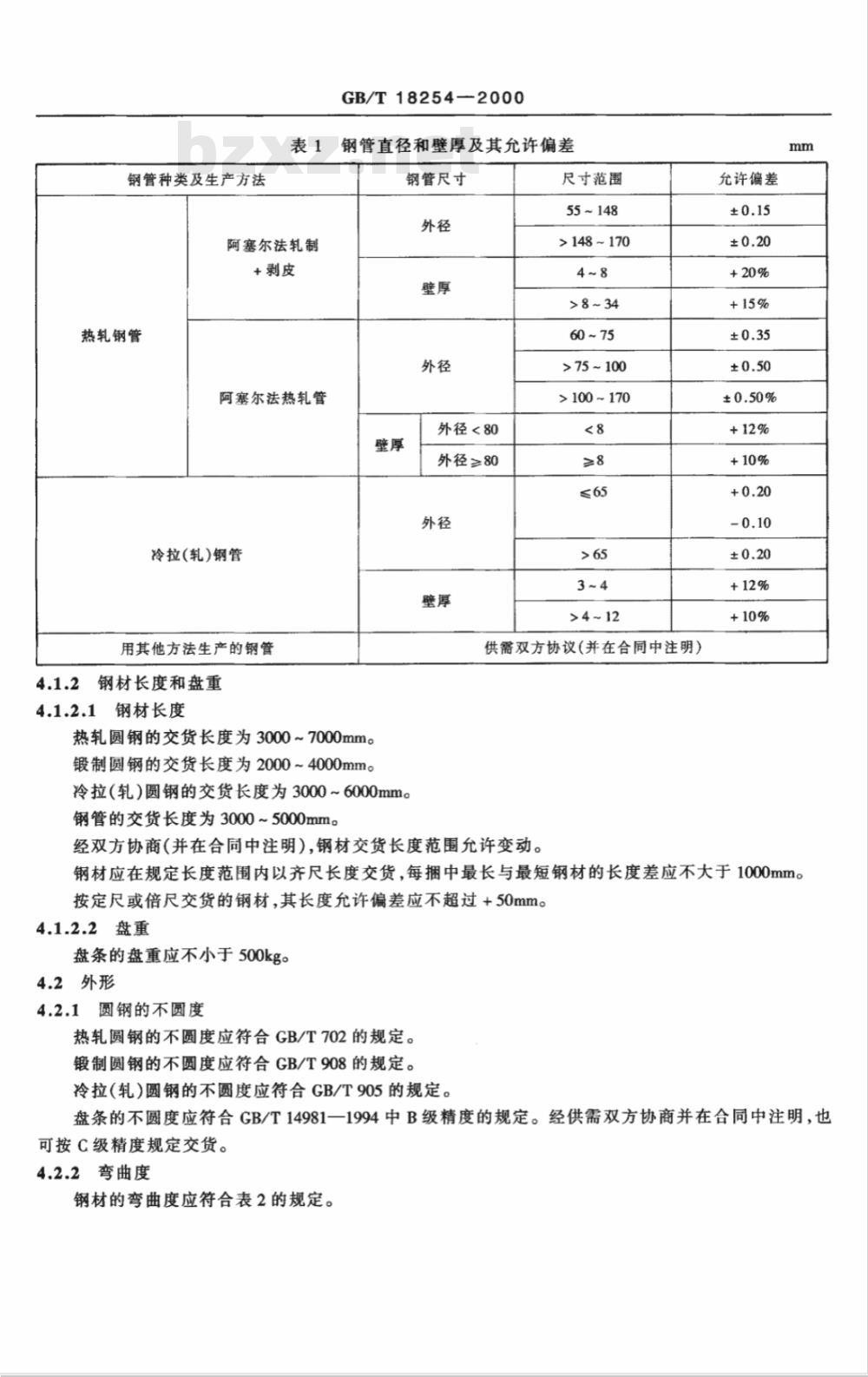

4.1.1.1热轧圆钢的尺寸及其允许偏差应符合GB/T702一1986第2组的规定。经供需双方协商并在合同中注明,亦可按第1组规定交货。4.1.1.2锻制圆钢的尺寸及其允许偏差应符合GB/T908一1987第1组的规定。4.1.1.3盘条的尺寸及其允许偏差应符合GB/T14981一1994中B级精度的规定。经供需双方协商并在合同中注明,也可按C级精度规定交货。4.1.1.4冷拉圆钢(直条或盘状)的尺寸及其允许偏差应符合GB/T905一1994中h11级的规定。经供需双方协商并在合同中注明,亦可按其他级别规定交货。4.1.1.5钢管直径和壁厚及其允许偏差应符合表1的规定。钢管种类及生产方法

GB/T 18254—2000

表1钢管直径和壁厚及其允许偏差钢管尺寸

阿塞尔法轧制

+剥皮

热轧钢管

阿塞尔法热轧管

冷拉(轧)钢管

用其他方法生产的钢管

4.1.2钢材长度和盘重

4.1.2.1钢材长度

热轧圆钢的交货长度为3000~7000mm。锻制圆钢的交货长度为2000~4000mm。冷拉(轧)圆钢的交货长度为3000~6000mm钢管的交货长度为3000~5000mm

外径<80

外径≥80

尺寸范围

55 ~148

>148~170

>8~ 34

>75~100

>100~170

供需双方协议(并在合同中注明)经双方协商(并在合同中注明),钢材交货长度范围允许变动。允许偏差

钢材应在规定长度范围内以齐尺长度交货,每捆中最长与最短钢材的长度差应不大于1000mm。按定尺或倍尺交货的钢材,其长度允许偏差应不超过+50mm。4.1.2.2盘重

盘条的盘重应不小于500kg。

4.2外形

4.2.1圆钢的不圆度

热轧圆钢的不圆度应符合GB/T702的规定。锻制圆钢的不圆度应符合CGB/T908的规定。冷拉(轧)圆钢的不圆度应符合GB/T905的规定。盘条的不圆度应符合GB/T14981一1994中B级精度的规定。经供需双方协商并在合同中注明,也可按C级精度规定交货。

4.2.2弯曲度

钢材的弯曲度应符合表2的规定。热轧圆钢

热轧退火圆钢

热锻圆钢

冷拉圆钢

钢材种类

直径≤25mm

直径>25mm

壁厚≤15mm

壁厚>15mm

GB/T18254-2000

表2钢材弯曲度

弯曲度,mm/m不大于

注经供需双方协商,并在合同中注明,可提供弯曲度要求更严的钢材4.2.3扭转

钢材不得有显著扭转。

4.2.4端头形状

总弯曲度,mm不大于

0.4%×钢材长度

0.3%×钢材长度

0.5%×钢材长度

0.2%×钢材长度

0.15%×钢材长度

钢材端头应锯切或剪切整齐,不得有马蹄形、飞边、毛刺及影响使用的切斜和压扁。钢材不允许气割。在个别情况下(主要指取样时)允许每批中不多于6支钢材的一端用气割。钢管端头应切成直角。经供需双方协商,可于一端外径倒角处理,具体要求在合同中注明。5技术要求

5.1牌号和化学成分

5.1.1钢的牌号及化学成分(熔炼分析)应符合表3的规定。5.1.2根据需方要求,并在合同中注明,供方应分析Sn、As、Ti、Sb、Pb、AI等残余元素,具体指标由供需双方协商确定。

5.1.3成品钢材化学成分允许偏差钢坏或钢材的化学成分允许偏差应符合表4的规定。仅当需方有要求时,生产厂才做成品钢材分析。

需方可按炉批对钢坏或钢材进行成品分析。表3牌号和化学成分

成分,

统一数

字代号

B00040

B00150

B01150

B03150

GCri5SiMn

GCr15SiMo

0.0250.020

0.0250.025

0.0250.025

不大于

0(×10-6

统一数

字代号

B02180

GCr18Mo

GB/T18254--2000

表3(完)

轴承钢管用钢的残余铜含量(熔炼分析)应不大于0.20%。2氧含量在钢坏或钢材上测定。

3盘条用钢的硫含量(熔炼分析)应不大于0.020%表4

允许偏差

5.1.4火花法检验

钢材应逐支用火花法或看谱镜检验。5.2冶炼方法

钢应采用真空脱气处理。

5.3交货状态

0.0250.020

成品化学成分允许偏差

5.3.1钢材按以下几种交货状态提供,具体的交货状态应在合同中注明。5.3.1.1

热轧和热锻不退火圆钢(简称:热轧、热锻)热轧和热锻软化退火圆钢(简称:热轧软退、热锻软退)5.3.1.2

热轧球化退火圆钢(简称:热轧球退)5.3.1.4

热轧球化退火剥皮圆钢(简称:热轧球剥)热轧和热锻软化退火剥皮圆钢(简称:热轧(锻)软剥)冷拉(轧)圆钢

冷拉(轧)磨光圆钢·

热轧钢管:

热轧退火剥皮钢管

冷拉(轧)钢管

不大于

0(×10-6)

≤0.10时,+0.01

≥0.10时,±0.02

WHSTAR

WHTGSFR

WHSTASFR

WHTASFT

经供需双方协商(并在合同上注明),也可以其他状态的冷拉钢材交货,如:“退火+磷化+微拔”、“退火+微拔”等,

5.3.1.12盘条(热轧或球化退火)5.3.2钢材按以下几种加工用途交货,具体的用途应在合同上注明。热压力加工用钢(简称:热压加)冷压力加工用钢(简称:冷压加)切削加工用钢(简称:切削)

经供需双方协商并在合同中注明,也可以其他加工用途要求交货。5.4钢材硬度

TASTPWCD、TAWCD

GB/T182542000

5.4.1球化或软化退火钢材硬度应符合表5规定。表5退火钢材硬度

GCr15SiMn

GCr15SiMo

GCr18Mo

布氏硬度

179~207

179~207

179~217

179~217

179~207

5.4.2供热压力加工用热轧不退火钢材,需方有硬度要求时,其布氏硬度值应不小于302HBW。5.4.3当需方要求以“退火+鳞化+微拔”或“退火+微拔”交货的冷拉钢(直条或盘状),其布氏硬度值应不大于229HBW。

5.4.4经供需双方协商,并在合同中注明,钢材的硬度可另行规定。5.5顶锻

5.5.1供镦锻和冲压用的热轧、锻制不退火钢及冷拉钢须进行顶锻试验。a)直径不大于60mm的热轧和锻制钢进行热项锻试验;b)直径不大于30mm的冷拉钢进行冷顶锻试验。顶锻后试样侧面以目视观察不得有裂纹、扯破、折叠或气泡。5.5.2供方若能保证时,可不进行项锻试验。5.6低倍组织和断口

5.6.1低倍组织

钢应进行低倍组织检查。经酸浸的试样应无缩孔、裂纹、皮下气泡、过烧、白点及有害夹杂物。低倍组织中的疏松和偏析按附录A第1、2和3级别图评定,其合格级别应符合表6规定。生产厂应制定出能确保钢材低倍组织检验合格的钢坏检验和判定制度,在未确定之前,低倍检验、判定和验收以钢材为准。

表6低倍组织合格级别

低倍组织类型

中心疏松

般疏松

5.6.2断口

5.6.2.1退火断口

评级图

第1级别图

第2级别图

第3级别图

合格级别不大于

直径不大于30mm的热轧球化和软化退火钢材及冷拉钢材应进行退火断口检验。退火断口必须晶粒细致、无缩孔、裂纹和过热现象。供方若能保证退火断口合格,可不进行检验。5.6.2.2淬火断口

根据需方要求,钢材应进行淬火断口检验。淬火断口试样厚度为10mm。试样经正火、退火、淬火后试验,淬火试片硬度应不低于HRC60。用目视观察淬火断口表面,出现下列任何一种缺陷均应判不合格:a)出现多于一处长度为1.6~3.2mm的非金属夹杂物;b)出现一处长度大于3.2mm的非金属夹杂物;c)出现疏松、缩孔及内裂。

5.7非金属夹杂物

GB/T18254-—2000

5.7.1轴承钢应具有高的纯洁度,即非金属夹杂含量应尽量少。具体要求见5.7.2。5.7.2生产厂应对每炉钢进行非金属夹杂物检验,按6.6.1规定取样、制样,按附录A第4级别图进行评级。检验结果,所有试样三分之二和每个钢锭至少有一个试样以及所有试样的平均值不应超过表7规定级别。

表7非金属夹杂物合格级别

非金属夹杂物类型

5.8显微孔隙

合格级别不大于

直径不大于60mm的钢材不得有显微孔隙。直径大于60mm的钢材,其显微孔隙不得超过附录A第5级别图的规定。

5.9显微组织

5.9.1球化退火钢材的显微组织应为细小、均匀、完全球化的珠光体组织。具体要求见5.9.2。5.9.2供切削加工和冷压力加工用的球化退火钢材的显微组织按附录A第6级别图评定。直径不大于60mm的圆钢和所有尺寸的钢管的球化退火显微组织合格级别为2~4级;直径大于60mm的球化退火钢材的显微组织由供需双方协议。软化退火钢材和供热压力加工用球化退火钢材不检查显微组织。5.10碳化物不均匀性

钢材不应有严重的碳化物偏析。具体要求见5.10.1、5.10.2、5.10.3的规定。5.10.1供切加工和冷压力加工用球化退火钢材碳化物网状,按附录A第7级别图评定。直径不大于60mm的球化退火圆钢、盘条、所有尺寸的钢管的碳化物网状不得大于2.5级;直径大于60~120mm的球化退火钢材的碳化物网状不得大于3级;直径大于120mm的球化退火钢材的碳化物网状由供需双方协议规定。

软化退火钢材和供热压力加工用球化退火钢材不检查碳化物网状。5.10.2钢材的碳化物带状按附录A第8级别图评定,其合格级别应符合表8的规定。表8碳化物带状合格级别

规格,mm

钢管、冷拉(轧)材、≤30热轧球化或软化退火材>30~60热轧球化或软化退火材

>60热轧(锻)球化或软化退火材

80热轧不退火材

>80~150热轧(锻)不退火材

合格级别不大于

热轧不退火钢材的碳化物带状在退火状态的试样上按6.8.2、6.10处理后检查,其级别应符合表8规定。供方若能保证在退火状态试样上检查碳化物带状合格,可在不退火试样上检查。5.10.3钢材碳化物液析按附录A第9级别图评定,其合格级别按表9规定。GB/T18254-2000

表9碳化物液析合格级别

规格,mm

钢管、冷拉材、≤30热轧球化或软化退火材>30~60热轧球化或软化退火材

>60热轧(锻)球化或软化退火材

≤60热轧不退火材

>60热轧(锻)不退火材

5.11脱碳层

5.11.1热轧(锻)圆钢表面每边总脱碳层深度应符合表10规定。5.11.2冷拉(轧)圆钢表面每边总脱碳层深度应不超过公称直径的1%。5.11.3

轴承钢管脱碳层规定如下:

冷拉(轧)钢管内表面和外表面每边总脱碳层深度不得大于0.30mm。热轧钢管内表面和外表面每边总脱碳层深度不得大于0.50mm。表10热轧(锻)圆钢表面每边总脱碳层深度热轧(锻)圆钢直径D

10 ~ 15

16 ~ 30

31 ~ 50

51 ~75

76~ 100

101~150

注:直径大于150mm的圆钢的脱碳层检验由供需双方协商确定合格级别不大于

每边总脱碳层深度

不大于

5.11.3.3热轧剥皮钢管内表面和外表面每边总脱碳层深度分别不得大于0.50mm和0.20mm。5.11.4经剥皮、磨光或车光的钢材,表面不得有脱碳。5.12表面质量

5.12.1钢材应加工良好,表面不得有裂纹、折叠、拉裂、结疤和夹杂及其他对使用有害的缺陷。冷拉(轧)钢材表面还应洁净、无锈蚀。如有上述缺陷,供方必须清除,清除深度应符合5.12.2、5.12.3、5.12.4的规定。

5.12.2压力加工用钢表面有害缺陷清除深度,从实际尺寸算起:a)直径不大于80mm的圆钢,不得超过该尺寸公差之半;b)直径大于80mm的圆钢不得超过该尺寸公差。5.12.3切削加工用钢表面有害缺陷清除深度,从公称尺寸算起:a)直径不大于80mm的圆钢,不得超过该尺寸公差之半;b)直径大于80mm的圆钢,不得超过尺寸公差;深度不超过公差之半的表面缺陷可不清除。5.12.4钢管表面有害缺陷清除深度不得使钢管外径及壁厚小于允许的最小尺寸。5.12.5剥皮、磨光或经车光的钢材,表面不得有缺陷。5.12.6根据需方要求,经供需双方协商,也可对表面质量另行规定,但应在合同上注明。6试验方法

6.1钢的表面质量检查

GB/T18254-2000

钢材表面质量用目视或探伤及其他有效方法检查。6.2尺寸、外形检查

钢材尺寸测量,采用能保证必要精确度的卡尺或样板进行。6.3化学成分分析

化学分析用试样按GB/T222规定采取,化学分析方法按GB/T223或CB/T4336进行,仲裁时按GB/T223规定的有关方法进行。氧含量分析方法按GB/T11261进行。氧含量取样部位:直径不小于20mm,在半径二分之一处;直径小于20mm,在钢材中心处。氧含量试样必须充分去除脱碳层后检验。6.4低倍组织和断口检验

6.4.1生产厂对每炉钢从浇注开始、中间和最后一个锭盘的任意钢锭的头部和尾部各取1个,共6个试样检验低倍组织;若一炉钢只浇二个锭盘时,则从第一个锭盘中任取一支锭,从第二个锭盘中任取二支锭,共三支锭,从每支锭的头部和尾部各取1个;若一炉钢只浇一个锭盘时,则任取三个钢锭,在其头部和尾部各取1个试样。试样应从成材前的轧(锻)坏(材)相应部位切取。若在钢材上检验低倍组织,则从任意6根钢材的任意端各取1个试样进行检验。6.4.2火断口检验试样按6.4.1规定切取。6.4.3退火断口试样在不同根成品材的任意一端上切取。6.4.4低倍试验系将试样在温度为65~80℃、浓度为50%盐酸(工业用)水溶液中浸蚀25~40min,以正确显示钢的低倍组织为准,用目视或不大于10倍放大镜观察。供方若能保证低倍组织合格,亦可采用其他方法检验。

6.5脱碳层深度测量

钢材表面脱碳层深度测量按GB/T2241987的金相法进行。冷拉钢材表面脱碳层深度亦可采用测定淬火试样硬度的方法。试样淬火制度同6.10规定。测定淬火硬度时,先清除表面,使之深度达到本标准规定的允许脱碳层深度时,其表面硬度不得低于HRC62。6.6非金属夹杂物检验

6.6.1生产厂应对每炉钢从浇注开始、中间和最后一个锭盘的任意钢锭的头部和尾部各取1个,共6个试样检验非金属夹杂物;若一炉钢只浇二个盘时,则从第一个锭盘中任取一支锭,从第二个锭盘中任取二支锭,共三支锭的头部和尾部客取一个;若一炉钢只浇一个锭盘时,则任取三个钢锭,在其头部和尾部各取一个试样。试样应从直径或边长为100mm的轧(锻)坏材)上于中心到外表面中间部位切取。亦可在直径或边长为80~120mm轧(锻)坏(材)上相应部位切取。经供需双方协议,试样亦可在更大或更小的截面上切取。

6.6.2试样尺寸为10mm×20mm,抛光面应与轧制方向平行,放大100倍观察。6.7显微组织检验

6.7.1采用横向(垂直于轧制、锻制或延伸方向)试样6.7.2试样厚度10~15mm,试样磨片尺寸为:直径≤25mm时为全部横截面;

直径>25~40mm钢材时为1/2横截面;直径>40~60mm钢材时为1/4横截面。6.7.3抛光面用2%硝酸酒精溶液浸蚀后,放大500倍观察。6.8碳化物不均匀性检验

6.8.1碳化物网状在淬火后的横向试样上评定。试样抛光后用4%硝酸酒精溶液漫蚀后放大500倍评定。供方也可在纵向试样上评定碳化物网状,但以横向为准。GB/T18254-2000

6.8.2碳化物带状在淬火后的纵向试样上评定。试样抛光后深腐蚀,评定碳化物聚集程度、大小和形状,采用放大100倍和500倍结合评定。6.8.3碳化物液析在率火后的纵向试样上评定。用4%硝酸酒精溶液浸蚀后放大100倍评定。6.9显微孔隙检验

显微孔隙在淬火后的纵向试样磨光面上放大100倍评定。6.10试样热处理制度

检验非金属夹杂物、碳化物网状、碳化物带状、碳化物液析、显微孔隙、淬火硬度和淬火断口的试样需按下列规程进行处理:

率火加热温度:820℃~840℃(含钳钢为840℃~880℃);火加热时间:按试样直径或厚度每1mm保温1.5min;冷却剂:油冷;

回火温度:150℃左右;

回火时间:1~2h。

6.11硬度和顶锻试验方法

硬度、项锻的试验方法按表11的规定。6.12评级依据

所有显微检验和宏观检验均在试样检验面上以最严重视场和区域作为评级依据。7检验规则

7.1检查与验收

钢材的质量由供方质量部门进行出厂检验。需方有权在钢材上按本标准规定进行验收。7.1.1

7.1.2用户根据需要,可随时向钢厂派遣检验人员。钢厂应为用户检验人员的工作提供必要方便,以使其确认交货的钢材符合本标准的要求。用户检验人员不应无故影响钢厂的生产操作。7.2组批规则

钢材应按批进行检查和验收,每批应由同一炉(罐)号、同一牌号、同一品种、同一尺寸、同一轧制制度和同一热处理制度的钢材组成。7.3取样数量和取样部位

每批钢材各检验项目的取样数量和取样部位按表11规定。表11检验项目取样表

检验项目

化学成分

氧含量

非金属夹杂物

淬火断口

退火断口

取样数量

≤30mm冷拉材,6支

≤30mm热轧退火材,2支

取样部位

见表1

任意一端

检验方法的章条号

GB/T1814

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准非等效采用ASTMA2951994<高碳耐磨轴承钢技术条件》,在YJZ84《高碳铬轴承钢临时供货协议》基础上制定而成。与YJZ84相比,本标准主要技术内容改变如下:一增加了盘条产品;

—增加了“订货内容”条款;

增加了氧含量的控制指标;

非金属夹杂物级别按ASTMA295一1994;纳人了国内新研制的GCr4、GCr15SiMo、GCr18Mo三个牌号。取消了GCr6、GCr9、GCr9SiMn三个牌号。

本标准附录A是标准的附录。

本标准由国家冶金工业局提出。本标准由全国钢标准化技术委员会归口。本标准负责起草单位:宝钢集团上海五钢有限公司、洛阳轴承研究所、冶金工业信息标准研究院、钢铁研究总院。

本标准主要起草人:沈建铝、雷建中、柔燕、魏果能、主莘田。本标准参加起草单位:大冶特殊钢集团有限公司、北满特殊钢股份有限公司、西宁特殊钢集团有限责任公司、大连钢铁集团有限责任公司。本标准主要参加起草人:李铮、王红军、刘克林、真娟、梅亚莉。1范围

中华人民共和国国家标准

高碳铬轴承钢

High-carbon chromium bearing steelGB/T18254-2000

本标准规定了高碳铬轴承钢的订货内容、尺寸、外形、技术要求、试验方法、检验规则、包装、标志及质量证明书。

本标准适用于制作轴承套圈和滚动体用高碳铬轴承钢热轧或锻制圆钢、盘条、冷拉(轧)圆钢(直条或盘状)和钢管。

经供需双方协议,也可供应其他品种、规格的钢材、钢坏,具体要求应在合同中注明。2引用标准

下列标准所包含的条文,通过在标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用标准的各方应探讨使用下列标准最新版本的可能性。GB/T 222-1984

钢的化学分析用试样取样法及成品化学成分允许偏差GB/T223.3—1988

GB/T 223.5—1997

钢铁及合金化学分析方法

二安替比林甲烷磷钼酸重量法测定磷量钢铁及合金化学分析方法还原型硅钼酸盐光度法测定酸溶硅含量钢铁及合金化学分析方法铜铁试剂分离-铬天青S光度法测定铝量GB/T223.10—1991wwW.bzxz.Net

GB/T 223.11--1991

GB/T223.18—1994

GB/T223.19-1989

GB/T 223.23-1994

GB/T223.24—1994

GB/T 223.26—1989

GB/T 223.27—1994

GB/T223.29—1989

GB/T223.31—1984

GB/T 223.47—1994

GB/T223.50—1994

GB/T 223.53-1987

GB/T223.54—1987

GB/T 223.58—1987

GB/T223.59—1987

GB/T223.60—1997

GB/T 223.61--1988

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

过硫酸铵氧化容量法测定铬量

硫代硫酸钠分离-碘量法测定铜量新亚铜灵-三氯甲烷萃取光度法测定铜量丁二酮分光光度法测定镍量

钢铁及合金化学分析方法

萃取分离-丁二酮分光光度法测定镍量钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

硫氰酸盐直接光度法测定钼量

硫氰酸盐-乙酸丁酯萃取分光光度法测定钼量载体沉淀-二甲酚橙光度法测定铅量蒸馏分离-钼蓝分光光度法测定砷量载体沉淀-钼蓝光度法测定锑量

钢铁及合金化学分析方法

苯基荧光酮-漠化十六烷基三甲基胺直接光度法测定锡量

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

国家质量技术监督局2000-11-17批准火焰原子吸收分光光度法测定铜量火焰原子吸收分光光度法测定镍量亚砷酸钠-亚硝酸钠滴定法测定锰量锑磷钼蓝光度法测定磷量

高氯酸脱水重量法测定硅含量

磷钼酸铵容量法测定磷量

2001-06-01实施

GB/T223.62-1988

GB/T 223.63-1988

GB/T 223.64—1988

GB/T 223.67--1989

GB/T 223.711997

GB/T 223.72—1991

GB/T223.741997

GB/T 224—1987

GB/T18254—2000

钢铁及合金化学分析方法

钢铁及合金化学分析方法

乙酸丁酯萃取光度法测定磷量

高碘酸钠(钾)光度法测定锰量钢铁及合金化学分析方法

火焰原子吸收光谱法测定锰量

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢铁及合金化学分析方法

钢的脱碳层深度测定法

还原蒸馏-次甲基蓝光度法测定硫量管式炉内燃烧后重量法测定碳含量氧化铝色层分离-硫酸钡重量法测定硫量非化合碳含量的测定

GB/T231.1一2000金属布氏硬度试验第1部分:试验方法GB/T233—2000

GB/T702—1986

GB/T 905—1994

GB/T908—1987

GB/T 18141979

GB/T 2101—1989

GB/T2102--1988

金属材料顶锻试验方法

热轧圆钢和方钢尺寸、外形、重量及允许偏差冷拉圆钢、方钢、六角钢尺寸、外形、重量及允许偏差锻制圆钢和方钢尺寸、外形、重量及允许偏差钢材断口检验法

型钢验收、包装、标志及质量证明书的一般规定钢管的验收、包装、标志和质量证明书GB/T 4336-1984

碳素钢和中低合金钢的光电发射光谱分析方法高碳铬轴承钢化学分析方法脉冲加热惰性气熔融红外线吸收法测定氧量GB/T 11261—1989

GB/T14981一1994热轧盘条尺寸、外形、重量及允许偏差3订货内容

按照本标准订货的合同应包含下列技术内容:a)产品名称(或品名);

b)牌号;

c)标准号;

d)规格;

e)重量和/或数量;

f)加工用途;

g)交货状态;

h)应由供需双方协商,并在合同中注明的项目或指标(如未注明时则由供方选择);i)需方提出的其他特殊要求,如:特殊规格要求、特殊表面质量要求等内容。4尺寸、外形

4.1尺寸

4.1.1钢材的尺寸及其充许偏差

4.1.1.1热轧圆钢的尺寸及其允许偏差应符合GB/T702一1986第2组的规定。经供需双方协商并在合同中注明,亦可按第1组规定交货。4.1.1.2锻制圆钢的尺寸及其允许偏差应符合GB/T908一1987第1组的规定。4.1.1.3盘条的尺寸及其允许偏差应符合GB/T14981一1994中B级精度的规定。经供需双方协商并在合同中注明,也可按C级精度规定交货。4.1.1.4冷拉圆钢(直条或盘状)的尺寸及其允许偏差应符合GB/T905一1994中h11级的规定。经供需双方协商并在合同中注明,亦可按其他级别规定交货。4.1.1.5钢管直径和壁厚及其允许偏差应符合表1的规定。钢管种类及生产方法

GB/T 18254—2000

表1钢管直径和壁厚及其允许偏差钢管尺寸

阿塞尔法轧制

+剥皮

热轧钢管

阿塞尔法热轧管

冷拉(轧)钢管

用其他方法生产的钢管

4.1.2钢材长度和盘重

4.1.2.1钢材长度

热轧圆钢的交货长度为3000~7000mm。锻制圆钢的交货长度为2000~4000mm。冷拉(轧)圆钢的交货长度为3000~6000mm钢管的交货长度为3000~5000mm

外径<80

外径≥80

尺寸范围

55 ~148

>148~170

>8~ 34

>75~100

>100~170

供需双方协议(并在合同中注明)经双方协商(并在合同中注明),钢材交货长度范围允许变动。允许偏差

钢材应在规定长度范围内以齐尺长度交货,每捆中最长与最短钢材的长度差应不大于1000mm。按定尺或倍尺交货的钢材,其长度允许偏差应不超过+50mm。4.1.2.2盘重

盘条的盘重应不小于500kg。

4.2外形

4.2.1圆钢的不圆度

热轧圆钢的不圆度应符合GB/T702的规定。锻制圆钢的不圆度应符合CGB/T908的规定。冷拉(轧)圆钢的不圆度应符合GB/T905的规定。盘条的不圆度应符合GB/T14981一1994中B级精度的规定。经供需双方协商并在合同中注明,也可按C级精度规定交货。

4.2.2弯曲度

钢材的弯曲度应符合表2的规定。热轧圆钢

热轧退火圆钢

热锻圆钢

冷拉圆钢

钢材种类

直径≤25mm

直径>25mm

壁厚≤15mm

壁厚>15mm

GB/T18254-2000

表2钢材弯曲度

弯曲度,mm/m不大于

注经供需双方协商,并在合同中注明,可提供弯曲度要求更严的钢材4.2.3扭转

钢材不得有显著扭转。

4.2.4端头形状

总弯曲度,mm不大于

0.4%×钢材长度

0.3%×钢材长度

0.5%×钢材长度

0.2%×钢材长度

0.15%×钢材长度

钢材端头应锯切或剪切整齐,不得有马蹄形、飞边、毛刺及影响使用的切斜和压扁。钢材不允许气割。在个别情况下(主要指取样时)允许每批中不多于6支钢材的一端用气割。钢管端头应切成直角。经供需双方协商,可于一端外径倒角处理,具体要求在合同中注明。5技术要求

5.1牌号和化学成分

5.1.1钢的牌号及化学成分(熔炼分析)应符合表3的规定。5.1.2根据需方要求,并在合同中注明,供方应分析Sn、As、Ti、Sb、Pb、AI等残余元素,具体指标由供需双方协商确定。

5.1.3成品钢材化学成分允许偏差钢坏或钢材的化学成分允许偏差应符合表4的规定。仅当需方有要求时,生产厂才做成品钢材分析。

需方可按炉批对钢坏或钢材进行成品分析。表3牌号和化学成分

成分,

统一数

字代号

B00040

B00150

B01150

B03150

GCri5SiMn

GCr15SiMo

0.0250.020

0.0250.025

0.0250.025

不大于

0(×10-6

统一数

字代号

B02180

GCr18Mo

GB/T18254--2000

表3(完)

轴承钢管用钢的残余铜含量(熔炼分析)应不大于0.20%。2氧含量在钢坏或钢材上测定。

3盘条用钢的硫含量(熔炼分析)应不大于0.020%表4

允许偏差

5.1.4火花法检验

钢材应逐支用火花法或看谱镜检验。5.2冶炼方法

钢应采用真空脱气处理。

5.3交货状态

0.0250.020

成品化学成分允许偏差

5.3.1钢材按以下几种交货状态提供,具体的交货状态应在合同中注明。5.3.1.1

热轧和热锻不退火圆钢(简称:热轧、热锻)热轧和热锻软化退火圆钢(简称:热轧软退、热锻软退)5.3.1.2

热轧球化退火圆钢(简称:热轧球退)5.3.1.4

热轧球化退火剥皮圆钢(简称:热轧球剥)热轧和热锻软化退火剥皮圆钢(简称:热轧(锻)软剥)冷拉(轧)圆钢

冷拉(轧)磨光圆钢·

热轧钢管:

热轧退火剥皮钢管

冷拉(轧)钢管

不大于

0(×10-6)

≤0.10时,+0.01

≥0.10时,±0.02

WHSTAR

WHTGSFR

WHSTASFR

WHTASFT

经供需双方协商(并在合同上注明),也可以其他状态的冷拉钢材交货,如:“退火+磷化+微拔”、“退火+微拔”等,

5.3.1.12盘条(热轧或球化退火)5.3.2钢材按以下几种加工用途交货,具体的用途应在合同上注明。热压力加工用钢(简称:热压加)冷压力加工用钢(简称:冷压加)切削加工用钢(简称:切削)

经供需双方协商并在合同中注明,也可以其他加工用途要求交货。5.4钢材硬度

TASTPWCD、TAWCD

GB/T182542000

5.4.1球化或软化退火钢材硬度应符合表5规定。表5退火钢材硬度

GCr15SiMn

GCr15SiMo

GCr18Mo

布氏硬度

179~207

179~207

179~217

179~217

179~207

5.4.2供热压力加工用热轧不退火钢材,需方有硬度要求时,其布氏硬度值应不小于302HBW。5.4.3当需方要求以“退火+鳞化+微拔”或“退火+微拔”交货的冷拉钢(直条或盘状),其布氏硬度值应不大于229HBW。

5.4.4经供需双方协商,并在合同中注明,钢材的硬度可另行规定。5.5顶锻

5.5.1供镦锻和冲压用的热轧、锻制不退火钢及冷拉钢须进行顶锻试验。a)直径不大于60mm的热轧和锻制钢进行热项锻试验;b)直径不大于30mm的冷拉钢进行冷顶锻试验。顶锻后试样侧面以目视观察不得有裂纹、扯破、折叠或气泡。5.5.2供方若能保证时,可不进行项锻试验。5.6低倍组织和断口

5.6.1低倍组织

钢应进行低倍组织检查。经酸浸的试样应无缩孔、裂纹、皮下气泡、过烧、白点及有害夹杂物。低倍组织中的疏松和偏析按附录A第1、2和3级别图评定,其合格级别应符合表6规定。生产厂应制定出能确保钢材低倍组织检验合格的钢坏检验和判定制度,在未确定之前,低倍检验、判定和验收以钢材为准。

表6低倍组织合格级别

低倍组织类型

中心疏松

般疏松

5.6.2断口

5.6.2.1退火断口

评级图

第1级别图

第2级别图

第3级别图

合格级别不大于

直径不大于30mm的热轧球化和软化退火钢材及冷拉钢材应进行退火断口检验。退火断口必须晶粒细致、无缩孔、裂纹和过热现象。供方若能保证退火断口合格,可不进行检验。5.6.2.2淬火断口

根据需方要求,钢材应进行淬火断口检验。淬火断口试样厚度为10mm。试样经正火、退火、淬火后试验,淬火试片硬度应不低于HRC60。用目视观察淬火断口表面,出现下列任何一种缺陷均应判不合格:a)出现多于一处长度为1.6~3.2mm的非金属夹杂物;b)出现一处长度大于3.2mm的非金属夹杂物;c)出现疏松、缩孔及内裂。

5.7非金属夹杂物

GB/T18254-—2000

5.7.1轴承钢应具有高的纯洁度,即非金属夹杂含量应尽量少。具体要求见5.7.2。5.7.2生产厂应对每炉钢进行非金属夹杂物检验,按6.6.1规定取样、制样,按附录A第4级别图进行评级。检验结果,所有试样三分之二和每个钢锭至少有一个试样以及所有试样的平均值不应超过表7规定级别。

表7非金属夹杂物合格级别

非金属夹杂物类型

5.8显微孔隙

合格级别不大于

直径不大于60mm的钢材不得有显微孔隙。直径大于60mm的钢材,其显微孔隙不得超过附录A第5级别图的规定。

5.9显微组织

5.9.1球化退火钢材的显微组织应为细小、均匀、完全球化的珠光体组织。具体要求见5.9.2。5.9.2供切削加工和冷压力加工用的球化退火钢材的显微组织按附录A第6级别图评定。直径不大于60mm的圆钢和所有尺寸的钢管的球化退火显微组织合格级别为2~4级;直径大于60mm的球化退火钢材的显微组织由供需双方协议。软化退火钢材和供热压力加工用球化退火钢材不检查显微组织。5.10碳化物不均匀性

钢材不应有严重的碳化物偏析。具体要求见5.10.1、5.10.2、5.10.3的规定。5.10.1供切加工和冷压力加工用球化退火钢材碳化物网状,按附录A第7级别图评定。直径不大于60mm的球化退火圆钢、盘条、所有尺寸的钢管的碳化物网状不得大于2.5级;直径大于60~120mm的球化退火钢材的碳化物网状不得大于3级;直径大于120mm的球化退火钢材的碳化物网状由供需双方协议规定。

软化退火钢材和供热压力加工用球化退火钢材不检查碳化物网状。5.10.2钢材的碳化物带状按附录A第8级别图评定,其合格级别应符合表8的规定。表8碳化物带状合格级别

规格,mm

钢管、冷拉(轧)材、≤30热轧球化或软化退火材>30~60热轧球化或软化退火材

>60热轧(锻)球化或软化退火材

80热轧不退火材

>80~150热轧(锻)不退火材

合格级别不大于

热轧不退火钢材的碳化物带状在退火状态的试样上按6.8.2、6.10处理后检查,其级别应符合表8规定。供方若能保证在退火状态试样上检查碳化物带状合格,可在不退火试样上检查。5.10.3钢材碳化物液析按附录A第9级别图评定,其合格级别按表9规定。GB/T18254-2000

表9碳化物液析合格级别

规格,mm

钢管、冷拉材、≤30热轧球化或软化退火材>30~60热轧球化或软化退火材

>60热轧(锻)球化或软化退火材

≤60热轧不退火材

>60热轧(锻)不退火材

5.11脱碳层

5.11.1热轧(锻)圆钢表面每边总脱碳层深度应符合表10规定。5.11.2冷拉(轧)圆钢表面每边总脱碳层深度应不超过公称直径的1%。5.11.3

轴承钢管脱碳层规定如下:

冷拉(轧)钢管内表面和外表面每边总脱碳层深度不得大于0.30mm。热轧钢管内表面和外表面每边总脱碳层深度不得大于0.50mm。表10热轧(锻)圆钢表面每边总脱碳层深度热轧(锻)圆钢直径D

10 ~ 15

16 ~ 30

31 ~ 50

51 ~75

76~ 100

101~150

注:直径大于150mm的圆钢的脱碳层检验由供需双方协商确定合格级别不大于

每边总脱碳层深度

不大于

5.11.3.3热轧剥皮钢管内表面和外表面每边总脱碳层深度分别不得大于0.50mm和0.20mm。5.11.4经剥皮、磨光或车光的钢材,表面不得有脱碳。5.12表面质量

5.12.1钢材应加工良好,表面不得有裂纹、折叠、拉裂、结疤和夹杂及其他对使用有害的缺陷。冷拉(轧)钢材表面还应洁净、无锈蚀。如有上述缺陷,供方必须清除,清除深度应符合5.12.2、5.12.3、5.12.4的规定。

5.12.2压力加工用钢表面有害缺陷清除深度,从实际尺寸算起:a)直径不大于80mm的圆钢,不得超过该尺寸公差之半;b)直径大于80mm的圆钢不得超过该尺寸公差。5.12.3切削加工用钢表面有害缺陷清除深度,从公称尺寸算起:a)直径不大于80mm的圆钢,不得超过该尺寸公差之半;b)直径大于80mm的圆钢,不得超过尺寸公差;深度不超过公差之半的表面缺陷可不清除。5.12.4钢管表面有害缺陷清除深度不得使钢管外径及壁厚小于允许的最小尺寸。5.12.5剥皮、磨光或经车光的钢材,表面不得有缺陷。5.12.6根据需方要求,经供需双方协商,也可对表面质量另行规定,但应在合同上注明。6试验方法

6.1钢的表面质量检查

GB/T18254-2000

钢材表面质量用目视或探伤及其他有效方法检查。6.2尺寸、外形检查

钢材尺寸测量,采用能保证必要精确度的卡尺或样板进行。6.3化学成分分析

化学分析用试样按GB/T222规定采取,化学分析方法按GB/T223或CB/T4336进行,仲裁时按GB/T223规定的有关方法进行。氧含量分析方法按GB/T11261进行。氧含量取样部位:直径不小于20mm,在半径二分之一处;直径小于20mm,在钢材中心处。氧含量试样必须充分去除脱碳层后检验。6.4低倍组织和断口检验

6.4.1生产厂对每炉钢从浇注开始、中间和最后一个锭盘的任意钢锭的头部和尾部各取1个,共6个试样检验低倍组织;若一炉钢只浇二个锭盘时,则从第一个锭盘中任取一支锭,从第二个锭盘中任取二支锭,共三支锭,从每支锭的头部和尾部各取1个;若一炉钢只浇一个锭盘时,则任取三个钢锭,在其头部和尾部各取1个试样。试样应从成材前的轧(锻)坏(材)相应部位切取。若在钢材上检验低倍组织,则从任意6根钢材的任意端各取1个试样进行检验。6.4.2火断口检验试样按6.4.1规定切取。6.4.3退火断口试样在不同根成品材的任意一端上切取。6.4.4低倍试验系将试样在温度为65~80℃、浓度为50%盐酸(工业用)水溶液中浸蚀25~40min,以正确显示钢的低倍组织为准,用目视或不大于10倍放大镜观察。供方若能保证低倍组织合格,亦可采用其他方法检验。

6.5脱碳层深度测量

钢材表面脱碳层深度测量按GB/T2241987的金相法进行。冷拉钢材表面脱碳层深度亦可采用测定淬火试样硬度的方法。试样淬火制度同6.10规定。测定淬火硬度时,先清除表面,使之深度达到本标准规定的允许脱碳层深度时,其表面硬度不得低于HRC62。6.6非金属夹杂物检验

6.6.1生产厂应对每炉钢从浇注开始、中间和最后一个锭盘的任意钢锭的头部和尾部各取1个,共6个试样检验非金属夹杂物;若一炉钢只浇二个盘时,则从第一个锭盘中任取一支锭,从第二个锭盘中任取二支锭,共三支锭的头部和尾部客取一个;若一炉钢只浇一个锭盘时,则任取三个钢锭,在其头部和尾部各取一个试样。试样应从直径或边长为100mm的轧(锻)坏材)上于中心到外表面中间部位切取。亦可在直径或边长为80~120mm轧(锻)坏(材)上相应部位切取。经供需双方协议,试样亦可在更大或更小的截面上切取。

6.6.2试样尺寸为10mm×20mm,抛光面应与轧制方向平行,放大100倍观察。6.7显微组织检验

6.7.1采用横向(垂直于轧制、锻制或延伸方向)试样6.7.2试样厚度10~15mm,试样磨片尺寸为:直径≤25mm时为全部横截面;

直径>25~40mm钢材时为1/2横截面;直径>40~60mm钢材时为1/4横截面。6.7.3抛光面用2%硝酸酒精溶液浸蚀后,放大500倍观察。6.8碳化物不均匀性检验

6.8.1碳化物网状在淬火后的横向试样上评定。试样抛光后用4%硝酸酒精溶液漫蚀后放大500倍评定。供方也可在纵向试样上评定碳化物网状,但以横向为准。GB/T18254-2000

6.8.2碳化物带状在淬火后的纵向试样上评定。试样抛光后深腐蚀,评定碳化物聚集程度、大小和形状,采用放大100倍和500倍结合评定。6.8.3碳化物液析在率火后的纵向试样上评定。用4%硝酸酒精溶液浸蚀后放大100倍评定。6.9显微孔隙检验

显微孔隙在淬火后的纵向试样磨光面上放大100倍评定。6.10试样热处理制度

检验非金属夹杂物、碳化物网状、碳化物带状、碳化物液析、显微孔隙、淬火硬度和淬火断口的试样需按下列规程进行处理:

率火加热温度:820℃~840℃(含钳钢为840℃~880℃);火加热时间:按试样直径或厚度每1mm保温1.5min;冷却剂:油冷;

回火温度:150℃左右;

回火时间:1~2h。

6.11硬度和顶锻试验方法

硬度、项锻的试验方法按表11的规定。6.12评级依据

所有显微检验和宏观检验均在试样检验面上以最严重视场和区域作为评级依据。7检验规则

7.1检查与验收

钢材的质量由供方质量部门进行出厂检验。需方有权在钢材上按本标准规定进行验收。7.1.1

7.1.2用户根据需要,可随时向钢厂派遣检验人员。钢厂应为用户检验人员的工作提供必要方便,以使其确认交货的钢材符合本标准的要求。用户检验人员不应无故影响钢厂的生产操作。7.2组批规则

钢材应按批进行检查和验收,每批应由同一炉(罐)号、同一牌号、同一品种、同一尺寸、同一轧制制度和同一热处理制度的钢材组成。7.3取样数量和取样部位

每批钢材各检验项目的取样数量和取样部位按表11规定。表11检验项目取样表

检验项目

化学成分

氧含量

非金属夹杂物

淬火断口

退火断口

取样数量

≤30mm冷拉材,6支

≤30mm热轧退火材,2支

取样部位

见表1

任意一端

检验方法的章条号

GB/T1814

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。