GB/T 2542-1992

基本信息

标准号: GB/T 2542-1992

中文名称:砌墙砖试验方法

标准类别:国家标准(GB)

标准状态:已作废

发布日期:1992-06-04

实施日期:1993-03-01

作废日期:2003-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:432995

标准分类号

中标分类号:建材>>建材产品>>Q15墙体

关联标准

出版信息

页数:16页

标准价格:17.0 元

相关单位信息

标准简介

GB/T 2542-1992 砌墙砖试验方法 GB/T2542-1992 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

四、砖、砌块

(一)砖、砌块(产品)主要技术性能检验方法标准1.《砌墙砖试验方法》GB/T2542—-92砌墙砖系指以粘土、工业废料或其他地方资源为主要原料,以不同工艺制造的、用于砌筑承重和非承重墙体的墙砖。

1主题内容与适用范围

本标准规定了砌墙砖尺寸、外观质量、抗折强度和抗压强度、冻融、体积密度、石灰爆裂、泛霜、吸水率和饱和系数、孔洞率及孔结构、干燥收缩、碳化的试验方法。本标准适用于烧结砖和非烧结砖。烧结砖包括烧结普通砖、烧结多孔砖以及烧结空心砖和空心砌块(以下简称空心砖);非烧结砖包括蒸压灰砂砖、粉煤灰砖、炉渣砖和碳化砖等。2尺寸测量

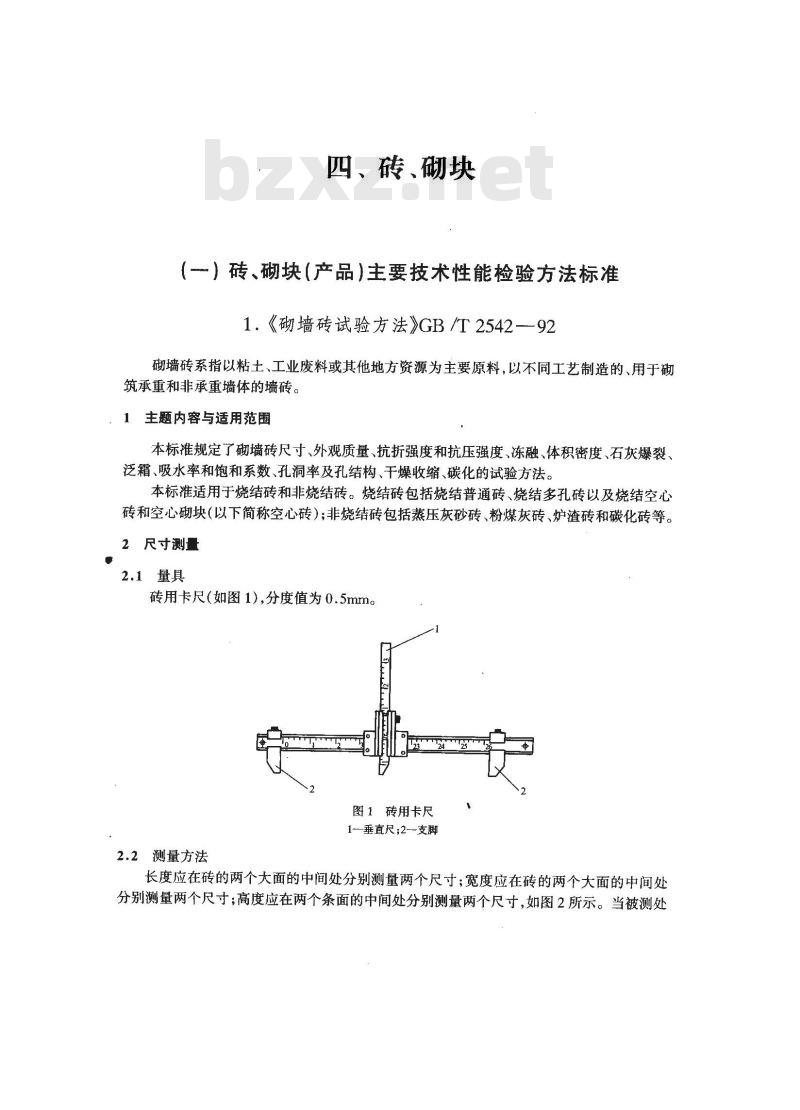

2.1量具

砖用卡尺(如图1),分度值为0.5mm图1砖用卡尺

1垂直尺;2支脚

2.2测量方法

长度应在砖的两个大面的中间处分别测量两个尺寸;宽度应在砖的两个大面的中间处分别测量两个尺寸;高度应在两个条面的中间处分别测量两个尺寸,如图2所示。当被测处有缺损或凸出时,可在其旁边测量,但应选择不利的一侧。2.3结果评定

四、砖、砌块

结果分别以长度、高度和宽度的最大偏差值表示,不足1mm者按1mm计。3外观质量检查

3.1量具

3.1.1砖用卡尺(如图1),分度值为0.5mm。3.1.2钢直尺,分度值为1mm。

3.2测量方法

3.2.1缺损

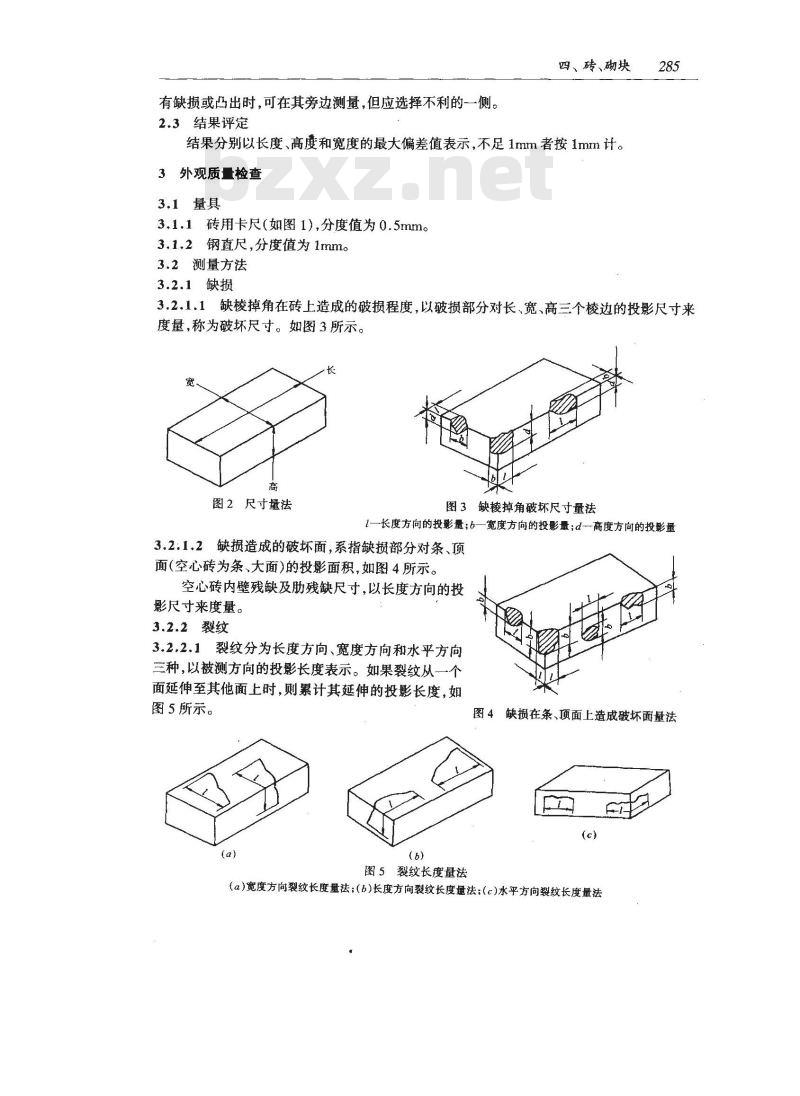

3.2.1.1缺棱掉角在砖上造成的破损程度,以破损部分对长、宽、高三个棱边的投影尺寸来度量,称为破坏尺寸。如图3所示。高

图2尺寸量法

图3缺棱掉角破坏尺寸量法

1一长度方向的投影量;6—宽度方向的投影量;d一高度方向的投影量3.2:1.2缺损造成的破坏面,系指缺损部分对条、顶面(空心砖为条、大面)的投影面积,如图4所示。空心砖内壁残缺及肋残缺尺寸,以长度方向的投影尺寸来度量。

3.2.2裂纹

3.2.2.1裂纹分为长度方向、宽度方向和水平方向三种,以被测方向的投影长度表示。如果裂纹从一个面延伸至其他面上时,则累计其延伸的投影长度,如图5所示。

图4缺损在条、项面上造成破坏面量法(c)

图5裂纹长度量法

(a)宽度方向裂纹长度量法;(6)长度方向裂纹长度量法:(c)水平方向裂纹长度量法286

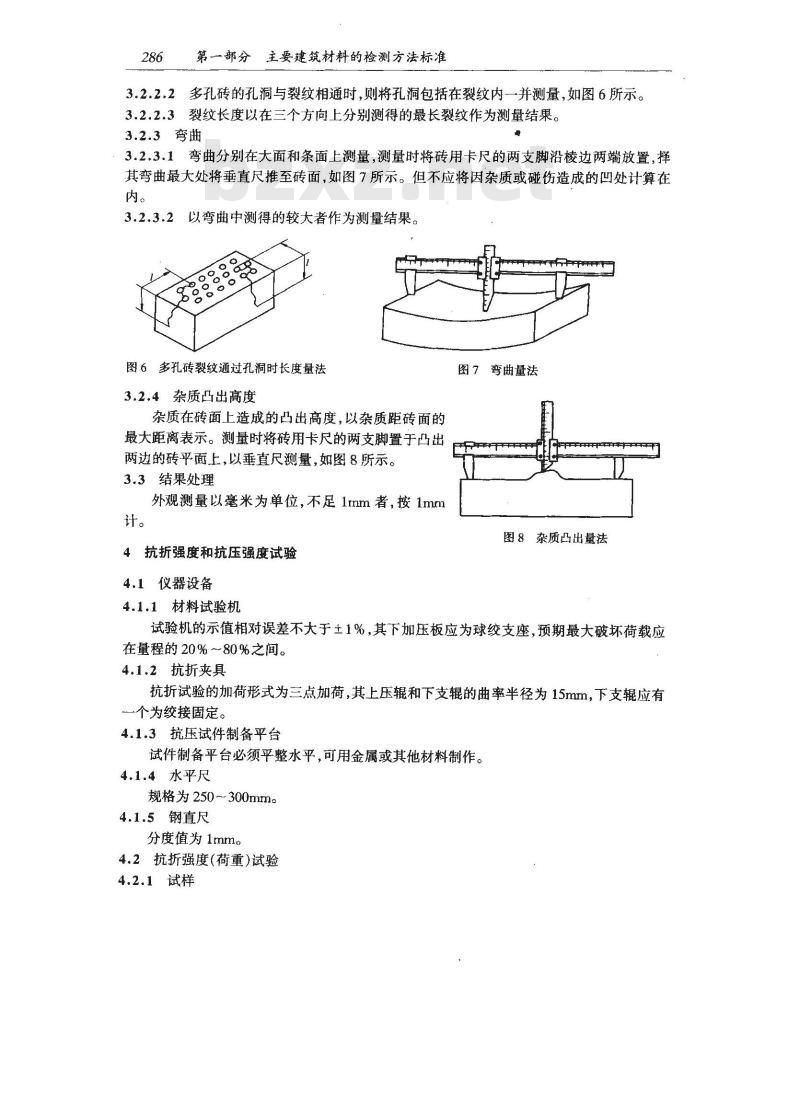

第一部分主要建筑材料的检测方法标准3.2.2.2多孔砖的孔洞与裂纹相通时,则将孔洞包括在裂纹内一并测量,如图6所示。3.2.2.3裂纹长度以在三个方向上分别测得的最长裂纹作为测量结果。3.2.3弯曲

3.2.3.1弯曲分别在大面和条面上测量,测量时将砖用卡尺的两支脚沿棱边两端放置,择其弯曲最大处将垂直尺推至砖面,如图7所示。但不应将因杂质或碰伤造成的凹处计算在内。

3.2.3.2以弯曲中测得的较大者作为测量结果。图6多孔砖裂纹通过孔洞时长度量法3.2.4杂质凸出高度

杂质在砖面上造成的凸出高度,以杂质距砖面的最大距离表示。测量时将砖用卡尺的两支脚置于凸出两边的砖平面上,以垂直尺测量,如图8所示。3.3结果处理

外观测量以毫米为单位,不足1mm者,按1mm计。

4抗折强度和抗压强度试验

4.1仪器设备

4.1.1材料试验机

图7弯曲量法

图8杂质凸出量法

试验机的示值相对误差不大于土1%,其下加压板应为球绞支座,预期最大破坏荷载应在量程的20%80%之间。

4.1.2抗折夹具

抗折试验的加荷形式为三点加荷,其上压辊和下支辊的曲率半径为15mm,下支辊应有一个为绞接固定。

4.1.3抗压试件制备平台

试件制备平台必须平整水平,可用金属或其他材料制作。4.1.4水平尺

规格为250300mm。

4.1.5钢直尺

分度值为1mm。

4.2抗折强度(荷重)试验

4.2.1试样

4.2.1.1试样数量:烧结砖和蒸压灰砂砖为5块,其他砖为10块。四、砖、砌块

4.2.1.2蒸压灰砂砖应放在温度为(20±5)℃的水中浸泡24h后取出,用湿布拭去其表面水分进行抗折强度试验。

4.2.1.3粉煤灰砖和炉渣砖在养护结束后24-36h内进行试验。4.2.1.4烧结砖不需浸水及其他处理,直接进行试验。4.2.2试验步骤

4.2.2.1按2.2条的规定测量试样的宽度和高度尺寸各2个,分别取其算术平均值,精确至1mmo

调整抗折夹具下支辊的跨距为砖规格长度减去40mm。但规格长度为190mm的4.2.2.2

砖,其跨距为160mm。

4.2.2.3将试样大面平放在下支辊上,试样两端面与下支辊的距离应相同,当试样有裂缝或凹陷时,应使有裂缝或凹陷的大面朝下,以50~150N/s的速度均匀加荷,直至试样断裂,记录最大破坏荷载P。

4.2.3结果计算与评定

4.2.3.1每块多孔砖试样的抗折荷重以最大破坏荷载乘以换算系数计算,精确至0.1kN。每块试样的抗折强度R。按式(1)计算,精确至0.1MPa。4.2.3.24

式中 R-—-

-抗折强度(MPa);

P最大破坏荷载(N);

L-跨距(mm);

B-—-试样宽度(mm);

H—试样高度(mm)。

4.2.3.3试验结果以试样抗折强度或抗折荷重的算术平均值和单块最小值表示,精确至0.1MPa或0.1kN。

4.3抗压强度试验

4.3.1试样

4.3.1.1试样数量:烧结普通砖、烧结多孔砖和蒸压灰砂砖为5块,其他砖为10块(空心砖大面和条面抗压各5块)。

4.3.1.2非烧结砖也可用抗折强度试验后的试样作为抗压强度试样。4.3.2试件制备

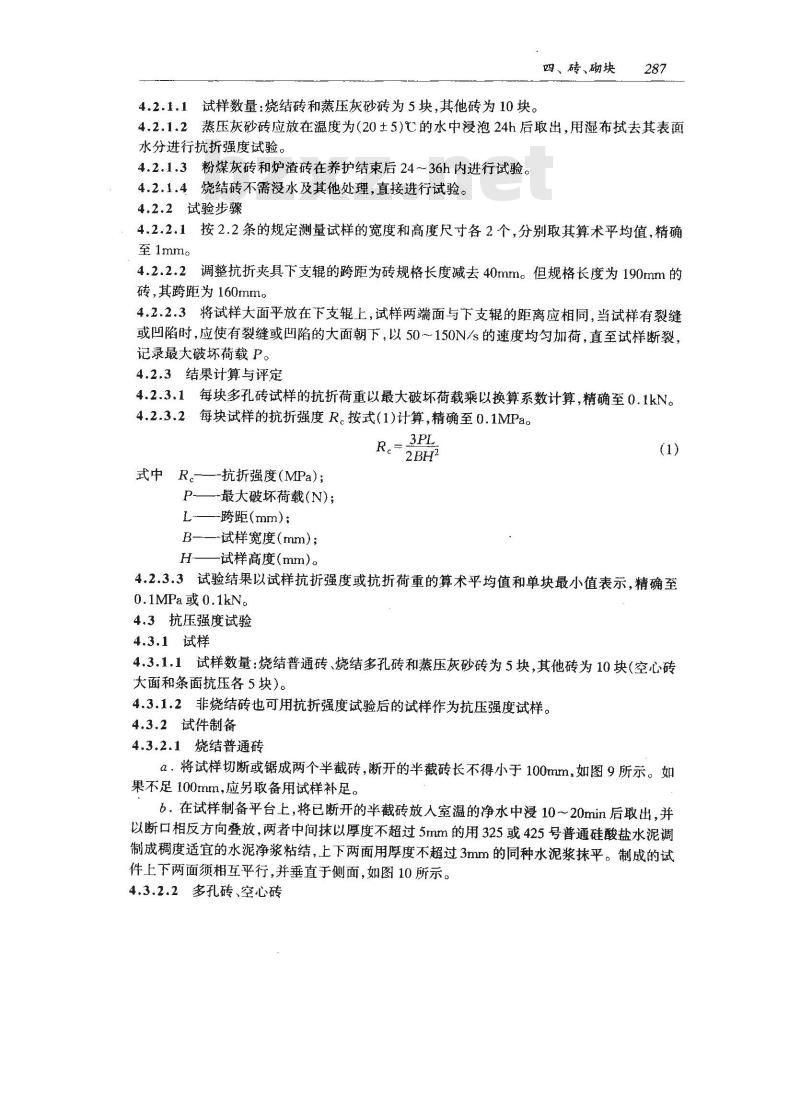

4.3.2.1烧结普通砖

a.将试样切断或锯成两个半截砖,断开的半截砖长不得小于100mm,如图9所示。如果不足100mm,应另取备用试样补足。b.在试样制备平台上,将已断开的半截砖放人室温的净水中浸10~~20min后取出,并以断口相反方向叠放,两者中间抹以厚度不超过5mm的用325或425号普通硅酸盐水泥调制成稠度适宜的水泥净浆粘结,上下两面用厚度不超过3mm的同种水泥浆抹平。制成的试件上下两面须相互平行,并垂直于侧面,如图10所示。4.3.2.2多孔砖、空心砖

第一部分主要建筑材料的检测方法标准图9

净浆层5

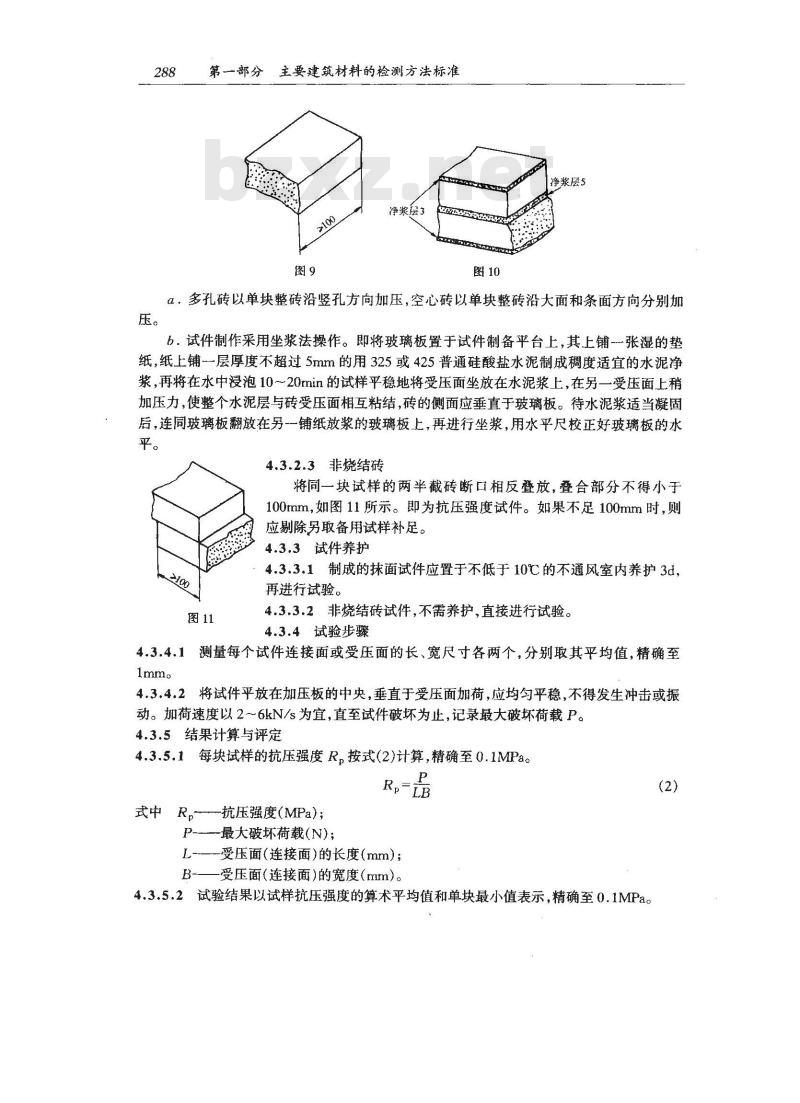

a。多孔砖以单块整砖沿竖孔方向加压,空心砖以单块整砖沿大面和条面方向分别加压。

b.试件制作采用坐浆法操作。即将玻璃板置于试件制备平台上,其上铺张湿的垫纸,纸上铺一层厚度不超过5mm的用325或425普通硅酸盐水泥制成稠度适宜的水泥净浆,再将在水中浸泡10~20min的试样平稳地将受压面坐放在水泥浆上,在另一受压面上稍加压力,使整个水泥层与砖受压面相互粘结,砖的侧面应垂直于玻璃板。待水泥浆适当凝固后,连同玻璃板翻放在另一铺纸放浆的玻璃板上,再进行坐浆,用水平尺校正好玻璃板的水乎。

4.3.2.3非烧结砖

将同一块试样的两半截砖断口相反叠放,叠合部分不得小于100mm,如图11所示。即为抗压强度试件。如果不足100mm时,则应剔除另取备用试样补足。

4.3.3试件养护

4.3.3.1制成的抹面试件应置于不低于10℃的不通风室内养护3d,再进行试验。

4.3.3.2非烧结砖试件,不需养护,直接进行试验。4.3.4试验步骤

4.3.4.1测量每个试件连接面或受压面的长、宽尺寸各两个,分别取其平均值,精确至1mm。

4.3.4.2将试件平放在加压板的中央,垂直于受压面加荷,应均匀平稳,不得发生冲击或振动。加荷速度以26kN/s为宜,直至试件破坏为止,记录最大破坏荷载P。4.3.5结果计算与评定

4.3.5.1每块试样的抗压强度R,按式(2)计算,精确至0.1MPa。R=%

Rp—抗压强度(MPa);

式中國

—最大破坏荷载(N);

受压面(连接面)的长度(mm);L

受压面(连接面)的宽度(mm)。B-

4.3.5.2试验结果以试样抗压强度的算术平均值和单块最小值表示,精确至0.1MPa。5冻融试验

5.1仪器设备

四、砖、砌块

a.低温箱或冷冻室:放入试样后箱(室)内温度可调至-20℃或~20℃以下。b.水槽,保持槽中水温1020℃为宜。C、台秤,分度值 5g。

d.鼓风干燥箱。

5.2试样数量与处理

a.试样数量应符合4.2.1.1的规定。试验结果以抗压强度表示时,试样数量为10块。b。用毛刷清理试样表面,并顺序编号。5.3试验步骤

5.3.1将试样放入鼓风干燥箱中在105~110℃下干燥至恒量(在干燥过程中,前后两次称量相差不超过0.2%,前后两次称量时间间隔为2h),称其质量Co。并检查外观。将缺棱掉角和裂纹作标记。

5.3.2将试样浸在10~~20℃的水中,24h后取出,用湿布拭去表面水分,以大于20mm的间距大面侧向立放于预先降温至-15℃以下的冷冻箱中。5.3.3当箱内温度再次降至-15℃时开始计时,在-15~-20℃下冰冻:烧结砖冻3h;非烧结砖冻5h。然后取出放人10~20℃的水中融化:烧结砖不少于2h;非烧结砖不少于3h。如此为一次冻融循环。

5.3.4每5次冻融循环,检查一次冻融过程中出现的破坏情况,如冻裂、缺棱、掉角、剥落等。

5.3.5冻融过程中,发现试样的冻坏超过外观规定时,应继续试验至15次冻融循环结束为止。

5.3.615次冻融循环后,检查并记录试样在冻融过程中的冻裂长度,缺棱掉角和剥落等破坏情况。

5.3.7经15次冻融循环后的试样,放人鼓风干燥箱中,按5.3.1的规定干燥至恒量,称其质量 G1。

烧结砖若未发现冻坏现象,则可不进行干燥称量。5.3.8将干燥后的试样(非烧结砖再在10~20℃的水中浸泡24h)按4.3条的规定进行抗压强度试验。

5.3.9各砌墙砖可根据其产品标准要求进行其中部分试验。5.4结果计算与评定

5.4.1质量损失率Gm按式(3)计算,精确至0.1%:Go=G1 × 100

式中Gm质量损失率(%);

Go-—试样冻融前干质量(g);

Gj-—试样冻融后干质量(g)。

5.4.2试验结果以试样抗压强度、外观质量和质量损失率表示。(3)

第一部分主要建筑材料的检测方法标准6体积密度

6.1仪器设备

a.鼓风干燥箱。

b.台秤,分度值为5g。

c.钢直尺或砖用卡尺,分度值为1mm。6.2试样

每次试验用砖为5块,所取试样应外观完整。6.3试验步骤

6.3.1清理试样表面,并注写编号,然后将试样置于105~110℃鼓风干燥箱中干燥至恒量,称其质量Go,并检查外观情况,不得有缺棱、掉角等破损。如有破损者,须重新换取备用试样。

6.3.2将干燥后的试样按2.2条的规定,测量其长、宽、高尺寸各两个,分别取其平均值。6.4结果计算与评定

6.4.1体积密度。按式(4)计算,精确至0.1kg/m2:Go

p=LB-H×109

式中p—-体积密度(kg/m);

Go—-试样干质量(kg);

L—试样长度(mm);

B—-试样宽度(mm);

H-试样高度(mm)。

6.4.2试验结果以试样密度的算术平均值表示,精确至1kg/m2。7石灰爆裂

7.1仪器设备

a.蒸煮箱。

b.钢直尺,分度值为1mm。

7.2试样

7.2.1试样为未经雨淋或浸水、且近期生产的砖样,数量为5块。(4)

7.2.2普通砖用整砖,多孔砖可用一块,空心砖用≠块试验。多孔砖、空心砖试样可以用孔洞率测定或体积密度试验后的试样锯取。7.2.3试验前检查每块试样,将不属于石灰爆裂的外观缺陷作标记。7.3试验步骤

7.3.1将试样平行侧立于蒸煮箱内的篦子板上,试样间隔不得小于50mm,箱内水面应低于篦上板40mm。

7.3.2加盖蒸6h后取出。

7.3.3检查每块试样上因石灰爆裂(含试验前已出现的爆裂)而造成的外观缺陷,记录其尺寸(mm)。

7.4结果评定

以每块试样石灰爆裂区域的尺寸表示。8泛霜

8.1仪器设备

a.鼓风干燥箱。

b.耐腐蚀的浅盘5个,容水深度25~35mm。四、砖、砌块

C.能盖住浅盘的透明材料5张,在其中间部位开有大于试样宽度、高度或长度尺寸5~10mm的矩形孔。

d.干、湿球温度计或其他温、湿度计。8.2试样

8.2.1试样数量为5块。

8.2.2普通砖、多孔砖用整砖,空心砖用1/2块,可以用体积密度试验后的试样从长度方向的中间处锯取。

8.3试验步骤

8.3.1将粘附在试样表面的粉尘刷掉并编号,然后放入105~110℃的鼓风干燥箱中于燥24h,取出冷却至常温。

8.3.2将试样顶面或有孔洞的面朝上分别置于5个浅盘中,往浅盘中注人蒸馏水,水面高度不低于20mm,用透明材料覆盖在浅盘上,并将试样暴露在外面,记录时间。8.3.3试样浸在盘中的时间为7d,开始2d内经常加水以保持盘内水面高度,以后则保持浸在水中即可。试验过程中要求环境温度为16~32℃,相对湿度30%~70%。8.3.47d后取出试样,在同样的环境条件下放置4d。然后在105110℃的鼓风干燥箱中连续干燥24h。取出冷却至常温。记录干燥后的泛霜程度。8.3.57d后开始记录泛霜情况,每天一次。8.4结果评定

8.4.1泛霜程度根据记录以最严重者表示。8.4.2泛霜程度划分如下:

无泛霜:试样表面的盐析几乎看不到。轻微泛霜:试样表面出现一层细小明显的霜膜,但试样表面仍清晰。中等泛霜:试样部分表面或棱角出现明显霜层。严重泛霜:试样表面出现起砖粉、掉屑及脱皮现象。吸水率和饱和系数试验

9.1仪器设备

a.鼓风干燥箱。

6,台秤,分度值为5g。

C.蒸煮箱。

9.2试样

第一部分主要建筑材料的检测方法标准9.2.1试样数量为5块。

9.2.2普通砖用整块,多孔砖可用1/2块,空心砖用1/4块试验。空心砖试样可从体积密度试验后的试样上锯取。

9.3试验步骤

9.3.1清理试样表面,并注写编号,然后置于105~110℃鼓风干燥箱中干燥至恒量,除去粉尘后,称其干质量Go。

9.3.2将干燥试样浸水24h,水温10~30℃。9.3.3取出试样,用湿毛巾拭去表面水分,立即称量,称量时试样毛细孔渗出于秤盘中水的质量亦应计人吸水质量中,所得质量为浸泡24h的湿质量G24。9.3.4将浸泡24h后的湿试样侧立放人蒸煮箱的篦子板上,试样间距不得小于10mm,注人清水,箱内水面应高于试样表面50mm,加热至沸腾,沸煮3h,饱和系数试验煮沸5h,停止加热,冷却至常温。

9.3.5按9.3.3的规定,称量沸煮3h的湿质量G3。9.4结果计算与评定

9.4.1常温水浸泡24h试样吸水率W24按式(5)计算,精确至0.1%:W2 Ganu=Go ×100

式中 W24——1

常温水浸泡24h试样吸水率(%);Go——试样干质量(g);

G24——试样浸水24h的湿质量(g)。9.4.2试样沸煮3h吸水率W3按式(6)计算,精确至0.1%:_ G3-Go ×100

式中 W-

-试样沸煮3h吸水率(%);

G3—试样沸煮3h的湿质量(g);

Go——试样干质量(g)。

9.4.3每块试样的饱和系数K按式(7)计算,精确至0.01:K

式中 K

试样饱和系数;

常温水浸泡24h试样湿质量(g);-试样干质量(g);

Gs—试样沸煮5h的湿质量(g)。(5)

9.4.4吸水率以5块试样的算术平均值表示,精确至1%;饱和系数以5块试样的算术平均值表示,精确至0.01。

10孔洞率及孔结构测定

10.1量具与材料

a.钢直尺,分度值1mm。

b,复写纸,毫米方格纸。

10.2试件制备

四、砖、砌块

取体积密度试验后的5块试样,从长度方向的中间处锯断,将其中一半砖样的断面磨平并剧净粉尘,作为孔洞及结构测定的试件。10.3试验步骤

10.3.1将试件断面朝上,放上方格纸,用橡胶辑或其他方法反复滚压,使其断面完整地印染在方格纸上。

10.3.2测量方格纸上各孔洞尺寸、试件断面凹线槽尺寸和试件断面尺寸。对不规则外沿一律数格计算其面积,不满一格者可上下、左右拼凑。对孔洞边沿缺口应对照试件修图,尽量反映孔洞尺寸。

10.3.3测量方格纸上最薄处的壁、肋尺寸,精确至1mm。10.4结果计算与评定

10.4.1孔洞率Q按式(8)计算,精确至0.1%:Si+ S2×100

式中 Q--孔洞率(%);

Si—一断面孔洞面积之和(mm2);S2—一断面凹线槽面积之和(mm2);S-

-试件断面面积(mm2)。

10.4.2试验结果以5块试样孔洞率的算术平均值表示,精确至1%。10.4.3孔结构以孔洞排数及壁肋最小尺寸表示。11干燥收缩试验

11.1仪器设备

11.1.1收缩测定仪:如图12所示。收缩测定仪的百分表量程为10mm,上下测点采用90°锥形凹座。

11.1.2收缩头:如图13所示,用不锈钢或黄铜制成。11.1.3鼓风干燥箱或调温调湿箱:鼓风干燥箱或调温调湿箱的箱体容积不小于0.05m3或大于试件总体积的5倍。箱体湿度以饱和氯化钙控制,每立方米箱体应给予不低于0.3m2暴露面积且含有充分固体的氯化钙饱和溶液。11.1.4塘瓷样盘。

11.1.5冷却箱:冷却箱可用金属板加工,且备有温度观测装置及具有良好的密封性。11.2试验条件

试验应在(20±1)℃的温度下进行。11.3试样

11.3.1试样尺寸与数量

3块240mm×115mm×53mm的试样为一组。11.3.2试件制备

第一部分

主要建筑材料的检测方法标准

图12收缩测定仪示意图

1一测量框架;2—上支点螺栓;3—下支点;4—百分表;5-立柱;6—底座;7—调平螺栓;8—调平座11.3.2.1在试样两个顶面的中心,各钻一个直63

图13收缩头

径6~8mm、深13mm的孔,编号并注明上下测点。wwW.bzxz.Net

11.3.2.2将试样浸水4~6h后取出在孔内灌人水泥净浆或其他粘结剂,然后埋置收缩头,收缩头中心线应与试样中心线重合,试样顶面应保持平整,待收缩头固定后,清除其表面残留粘结剂。

11.4试验步骤

11.4.1制成的试件放置1d后,于(20±1)℃的水中浸泡4d,浸泡时,试件间的距离及水面至试件距离不小于20mm。11.4.2将试件从水中取出,用湿布拭去表面水分并将收缩头擦干净。11.4.3以标准杆确定仪器百分表原点(一般取5.00mm),然后按标明的上下点测定试件的初始长度,记录初始百分表读数。11.4.4将试件放入温度为(50±1)℃,湿度按11.1.3控制的鼓风干燥箱或调温调湿箱中进行干燥至少44h,在干燥过程中,不得再放人其他湿试件。11.4.5取出试件,置于冷却箱中冷却至(20±1)℃(一般需4h)后,在11.2条规定的温度下进行测量,测量前应校准仪器百分表原点。每2d按11.4.4和11.4.5重复进行干燥、冷却和测量;直至两次测长读数差11.4.6

0.01mm范围内时为止,以最后两次的平均值作为干燥后读数。11.4.7每次测量时,同组试件应在10min内完成。11.5结果计算与评定

11.5.1干燥收缩S按式(9)计算:S

式中 S-

Li- L2

Lo + L1 -2L - Mo

干燥收缩值(mm/m);

标准杆长度(mm);

试件初始读数(百分表读数)(mm);L2——-试件干燥后读数(百分表读数)(mm);L-收缩头长度(mm);

一百分表原点(mm)。

四、砖、砌块

11.5.2试验结果以3块试件干燥收缩值的算术平均值表示,精确至0.01mm/m。12碳化试验

12.1仪器设备和试剂

碳化箱:下部设有进气孔,上部设有排气孔且有湿度观察装置,盖(门)必须严密。二氧化碳钢瓶。

转子流量计。

12.1.4气体分析仪。

12.1.5台秤,分度值5g。

12.1.6干、湿球温度计或其他温、湿度计。二氧化碳气体,浓度大于80%。

12.1.81%酚酸溶液,用浓度为70%的乙醇配制。12.2试样

取经尺寸偏差和外观检查合格的砖样25块,其中10块为对比试样(也可采用抗压强度试验结果。若采用抗压强度试验结果作对比,则试样可取15块);10块用于测定碳化后强度;5块用于碳化深度检查。

12.3试验条件

12.3.1湿度

碳化过程的相对湿度控制在90%以下。12.3.2二氧化碳浓度

12.3.2.1二氧化碳浓度的测定

第一、二天每隔2h测定一次,以后每隔4h测定一次。并根据测得的二氧化碳浓度,随时调节其流量。

二氧化碳浓度采用气体分析仪测定,精确至1%。12.3.2.2二氧化碳浓度的调节和控制如图14所示,装配人工碳化装置,调节二氧化碳钢瓶的针形阀,控制流量使二氧化碳浓度达60%以上。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

(一)砖、砌块(产品)主要技术性能检验方法标准1.《砌墙砖试验方法》GB/T2542—-92砌墙砖系指以粘土、工业废料或其他地方资源为主要原料,以不同工艺制造的、用于砌筑承重和非承重墙体的墙砖。

1主题内容与适用范围

本标准规定了砌墙砖尺寸、外观质量、抗折强度和抗压强度、冻融、体积密度、石灰爆裂、泛霜、吸水率和饱和系数、孔洞率及孔结构、干燥收缩、碳化的试验方法。本标准适用于烧结砖和非烧结砖。烧结砖包括烧结普通砖、烧结多孔砖以及烧结空心砖和空心砌块(以下简称空心砖);非烧结砖包括蒸压灰砂砖、粉煤灰砖、炉渣砖和碳化砖等。2尺寸测量

2.1量具

砖用卡尺(如图1),分度值为0.5mm图1砖用卡尺

1垂直尺;2支脚

2.2测量方法

长度应在砖的两个大面的中间处分别测量两个尺寸;宽度应在砖的两个大面的中间处分别测量两个尺寸;高度应在两个条面的中间处分别测量两个尺寸,如图2所示。当被测处有缺损或凸出时,可在其旁边测量,但应选择不利的一侧。2.3结果评定

四、砖、砌块

结果分别以长度、高度和宽度的最大偏差值表示,不足1mm者按1mm计。3外观质量检查

3.1量具

3.1.1砖用卡尺(如图1),分度值为0.5mm。3.1.2钢直尺,分度值为1mm。

3.2测量方法

3.2.1缺损

3.2.1.1缺棱掉角在砖上造成的破损程度,以破损部分对长、宽、高三个棱边的投影尺寸来度量,称为破坏尺寸。如图3所示。高

图2尺寸量法

图3缺棱掉角破坏尺寸量法

1一长度方向的投影量;6—宽度方向的投影量;d一高度方向的投影量3.2:1.2缺损造成的破坏面,系指缺损部分对条、顶面(空心砖为条、大面)的投影面积,如图4所示。空心砖内壁残缺及肋残缺尺寸,以长度方向的投影尺寸来度量。

3.2.2裂纹

3.2.2.1裂纹分为长度方向、宽度方向和水平方向三种,以被测方向的投影长度表示。如果裂纹从一个面延伸至其他面上时,则累计其延伸的投影长度,如图5所示。

图4缺损在条、项面上造成破坏面量法(c)

图5裂纹长度量法

(a)宽度方向裂纹长度量法;(6)长度方向裂纹长度量法:(c)水平方向裂纹长度量法286

第一部分主要建筑材料的检测方法标准3.2.2.2多孔砖的孔洞与裂纹相通时,则将孔洞包括在裂纹内一并测量,如图6所示。3.2.2.3裂纹长度以在三个方向上分别测得的最长裂纹作为测量结果。3.2.3弯曲

3.2.3.1弯曲分别在大面和条面上测量,测量时将砖用卡尺的两支脚沿棱边两端放置,择其弯曲最大处将垂直尺推至砖面,如图7所示。但不应将因杂质或碰伤造成的凹处计算在内。

3.2.3.2以弯曲中测得的较大者作为测量结果。图6多孔砖裂纹通过孔洞时长度量法3.2.4杂质凸出高度

杂质在砖面上造成的凸出高度,以杂质距砖面的最大距离表示。测量时将砖用卡尺的两支脚置于凸出两边的砖平面上,以垂直尺测量,如图8所示。3.3结果处理

外观测量以毫米为单位,不足1mm者,按1mm计。

4抗折强度和抗压强度试验

4.1仪器设备

4.1.1材料试验机

图7弯曲量法

图8杂质凸出量法

试验机的示值相对误差不大于土1%,其下加压板应为球绞支座,预期最大破坏荷载应在量程的20%80%之间。

4.1.2抗折夹具

抗折试验的加荷形式为三点加荷,其上压辊和下支辊的曲率半径为15mm,下支辊应有一个为绞接固定。

4.1.3抗压试件制备平台

试件制备平台必须平整水平,可用金属或其他材料制作。4.1.4水平尺

规格为250300mm。

4.1.5钢直尺

分度值为1mm。

4.2抗折强度(荷重)试验

4.2.1试样

4.2.1.1试样数量:烧结砖和蒸压灰砂砖为5块,其他砖为10块。四、砖、砌块

4.2.1.2蒸压灰砂砖应放在温度为(20±5)℃的水中浸泡24h后取出,用湿布拭去其表面水分进行抗折强度试验。

4.2.1.3粉煤灰砖和炉渣砖在养护结束后24-36h内进行试验。4.2.1.4烧结砖不需浸水及其他处理,直接进行试验。4.2.2试验步骤

4.2.2.1按2.2条的规定测量试样的宽度和高度尺寸各2个,分别取其算术平均值,精确至1mmo

调整抗折夹具下支辊的跨距为砖规格长度减去40mm。但规格长度为190mm的4.2.2.2

砖,其跨距为160mm。

4.2.2.3将试样大面平放在下支辊上,试样两端面与下支辊的距离应相同,当试样有裂缝或凹陷时,应使有裂缝或凹陷的大面朝下,以50~150N/s的速度均匀加荷,直至试样断裂,记录最大破坏荷载P。

4.2.3结果计算与评定

4.2.3.1每块多孔砖试样的抗折荷重以最大破坏荷载乘以换算系数计算,精确至0.1kN。每块试样的抗折强度R。按式(1)计算,精确至0.1MPa。4.2.3.24

式中 R-—-

-抗折强度(MPa);

P最大破坏荷载(N);

L-跨距(mm);

B-—-试样宽度(mm);

H—试样高度(mm)。

4.2.3.3试验结果以试样抗折强度或抗折荷重的算术平均值和单块最小值表示,精确至0.1MPa或0.1kN。

4.3抗压强度试验

4.3.1试样

4.3.1.1试样数量:烧结普通砖、烧结多孔砖和蒸压灰砂砖为5块,其他砖为10块(空心砖大面和条面抗压各5块)。

4.3.1.2非烧结砖也可用抗折强度试验后的试样作为抗压强度试样。4.3.2试件制备

4.3.2.1烧结普通砖

a.将试样切断或锯成两个半截砖,断开的半截砖长不得小于100mm,如图9所示。如果不足100mm,应另取备用试样补足。b.在试样制备平台上,将已断开的半截砖放人室温的净水中浸10~~20min后取出,并以断口相反方向叠放,两者中间抹以厚度不超过5mm的用325或425号普通硅酸盐水泥调制成稠度适宜的水泥净浆粘结,上下两面用厚度不超过3mm的同种水泥浆抹平。制成的试件上下两面须相互平行,并垂直于侧面,如图10所示。4.3.2.2多孔砖、空心砖

第一部分主要建筑材料的检测方法标准图9

净浆层5

a。多孔砖以单块整砖沿竖孔方向加压,空心砖以单块整砖沿大面和条面方向分别加压。

b.试件制作采用坐浆法操作。即将玻璃板置于试件制备平台上,其上铺张湿的垫纸,纸上铺一层厚度不超过5mm的用325或425普通硅酸盐水泥制成稠度适宜的水泥净浆,再将在水中浸泡10~20min的试样平稳地将受压面坐放在水泥浆上,在另一受压面上稍加压力,使整个水泥层与砖受压面相互粘结,砖的侧面应垂直于玻璃板。待水泥浆适当凝固后,连同玻璃板翻放在另一铺纸放浆的玻璃板上,再进行坐浆,用水平尺校正好玻璃板的水乎。

4.3.2.3非烧结砖

将同一块试样的两半截砖断口相反叠放,叠合部分不得小于100mm,如图11所示。即为抗压强度试件。如果不足100mm时,则应剔除另取备用试样补足。

4.3.3试件养护

4.3.3.1制成的抹面试件应置于不低于10℃的不通风室内养护3d,再进行试验。

4.3.3.2非烧结砖试件,不需养护,直接进行试验。4.3.4试验步骤

4.3.4.1测量每个试件连接面或受压面的长、宽尺寸各两个,分别取其平均值,精确至1mm。

4.3.4.2将试件平放在加压板的中央,垂直于受压面加荷,应均匀平稳,不得发生冲击或振动。加荷速度以26kN/s为宜,直至试件破坏为止,记录最大破坏荷载P。4.3.5结果计算与评定

4.3.5.1每块试样的抗压强度R,按式(2)计算,精确至0.1MPa。R=%

Rp—抗压强度(MPa);

式中國

—最大破坏荷载(N);

受压面(连接面)的长度(mm);L

受压面(连接面)的宽度(mm)。B-

4.3.5.2试验结果以试样抗压强度的算术平均值和单块最小值表示,精确至0.1MPa。5冻融试验

5.1仪器设备

四、砖、砌块

a.低温箱或冷冻室:放入试样后箱(室)内温度可调至-20℃或~20℃以下。b.水槽,保持槽中水温1020℃为宜。C、台秤,分度值 5g。

d.鼓风干燥箱。

5.2试样数量与处理

a.试样数量应符合4.2.1.1的规定。试验结果以抗压强度表示时,试样数量为10块。b。用毛刷清理试样表面,并顺序编号。5.3试验步骤

5.3.1将试样放入鼓风干燥箱中在105~110℃下干燥至恒量(在干燥过程中,前后两次称量相差不超过0.2%,前后两次称量时间间隔为2h),称其质量Co。并检查外观。将缺棱掉角和裂纹作标记。

5.3.2将试样浸在10~~20℃的水中,24h后取出,用湿布拭去表面水分,以大于20mm的间距大面侧向立放于预先降温至-15℃以下的冷冻箱中。5.3.3当箱内温度再次降至-15℃时开始计时,在-15~-20℃下冰冻:烧结砖冻3h;非烧结砖冻5h。然后取出放人10~20℃的水中融化:烧结砖不少于2h;非烧结砖不少于3h。如此为一次冻融循环。

5.3.4每5次冻融循环,检查一次冻融过程中出现的破坏情况,如冻裂、缺棱、掉角、剥落等。

5.3.5冻融过程中,发现试样的冻坏超过外观规定时,应继续试验至15次冻融循环结束为止。

5.3.615次冻融循环后,检查并记录试样在冻融过程中的冻裂长度,缺棱掉角和剥落等破坏情况。

5.3.7经15次冻融循环后的试样,放人鼓风干燥箱中,按5.3.1的规定干燥至恒量,称其质量 G1。

烧结砖若未发现冻坏现象,则可不进行干燥称量。5.3.8将干燥后的试样(非烧结砖再在10~20℃的水中浸泡24h)按4.3条的规定进行抗压强度试验。

5.3.9各砌墙砖可根据其产品标准要求进行其中部分试验。5.4结果计算与评定

5.4.1质量损失率Gm按式(3)计算,精确至0.1%:Go=G1 × 100

式中Gm质量损失率(%);

Go-—试样冻融前干质量(g);

Gj-—试样冻融后干质量(g)。

5.4.2试验结果以试样抗压强度、外观质量和质量损失率表示。(3)

第一部分主要建筑材料的检测方法标准6体积密度

6.1仪器设备

a.鼓风干燥箱。

b.台秤,分度值为5g。

c.钢直尺或砖用卡尺,分度值为1mm。6.2试样

每次试验用砖为5块,所取试样应外观完整。6.3试验步骤

6.3.1清理试样表面,并注写编号,然后将试样置于105~110℃鼓风干燥箱中干燥至恒量,称其质量Go,并检查外观情况,不得有缺棱、掉角等破损。如有破损者,须重新换取备用试样。

6.3.2将干燥后的试样按2.2条的规定,测量其长、宽、高尺寸各两个,分别取其平均值。6.4结果计算与评定

6.4.1体积密度。按式(4)计算,精确至0.1kg/m2:Go

p=LB-H×109

式中p—-体积密度(kg/m);

Go—-试样干质量(kg);

L—试样长度(mm);

B—-试样宽度(mm);

H-试样高度(mm)。

6.4.2试验结果以试样密度的算术平均值表示,精确至1kg/m2。7石灰爆裂

7.1仪器设备

a.蒸煮箱。

b.钢直尺,分度值为1mm。

7.2试样

7.2.1试样为未经雨淋或浸水、且近期生产的砖样,数量为5块。(4)

7.2.2普通砖用整砖,多孔砖可用一块,空心砖用≠块试验。多孔砖、空心砖试样可以用孔洞率测定或体积密度试验后的试样锯取。7.2.3试验前检查每块试样,将不属于石灰爆裂的外观缺陷作标记。7.3试验步骤

7.3.1将试样平行侧立于蒸煮箱内的篦子板上,试样间隔不得小于50mm,箱内水面应低于篦上板40mm。

7.3.2加盖蒸6h后取出。

7.3.3检查每块试样上因石灰爆裂(含试验前已出现的爆裂)而造成的外观缺陷,记录其尺寸(mm)。

7.4结果评定

以每块试样石灰爆裂区域的尺寸表示。8泛霜

8.1仪器设备

a.鼓风干燥箱。

b.耐腐蚀的浅盘5个,容水深度25~35mm。四、砖、砌块

C.能盖住浅盘的透明材料5张,在其中间部位开有大于试样宽度、高度或长度尺寸5~10mm的矩形孔。

d.干、湿球温度计或其他温、湿度计。8.2试样

8.2.1试样数量为5块。

8.2.2普通砖、多孔砖用整砖,空心砖用1/2块,可以用体积密度试验后的试样从长度方向的中间处锯取。

8.3试验步骤

8.3.1将粘附在试样表面的粉尘刷掉并编号,然后放入105~110℃的鼓风干燥箱中于燥24h,取出冷却至常温。

8.3.2将试样顶面或有孔洞的面朝上分别置于5个浅盘中,往浅盘中注人蒸馏水,水面高度不低于20mm,用透明材料覆盖在浅盘上,并将试样暴露在外面,记录时间。8.3.3试样浸在盘中的时间为7d,开始2d内经常加水以保持盘内水面高度,以后则保持浸在水中即可。试验过程中要求环境温度为16~32℃,相对湿度30%~70%。8.3.47d后取出试样,在同样的环境条件下放置4d。然后在105110℃的鼓风干燥箱中连续干燥24h。取出冷却至常温。记录干燥后的泛霜程度。8.3.57d后开始记录泛霜情况,每天一次。8.4结果评定

8.4.1泛霜程度根据记录以最严重者表示。8.4.2泛霜程度划分如下:

无泛霜:试样表面的盐析几乎看不到。轻微泛霜:试样表面出现一层细小明显的霜膜,但试样表面仍清晰。中等泛霜:试样部分表面或棱角出现明显霜层。严重泛霜:试样表面出现起砖粉、掉屑及脱皮现象。吸水率和饱和系数试验

9.1仪器设备

a.鼓风干燥箱。

6,台秤,分度值为5g。

C.蒸煮箱。

9.2试样

第一部分主要建筑材料的检测方法标准9.2.1试样数量为5块。

9.2.2普通砖用整块,多孔砖可用1/2块,空心砖用1/4块试验。空心砖试样可从体积密度试验后的试样上锯取。

9.3试验步骤

9.3.1清理试样表面,并注写编号,然后置于105~110℃鼓风干燥箱中干燥至恒量,除去粉尘后,称其干质量Go。

9.3.2将干燥试样浸水24h,水温10~30℃。9.3.3取出试样,用湿毛巾拭去表面水分,立即称量,称量时试样毛细孔渗出于秤盘中水的质量亦应计人吸水质量中,所得质量为浸泡24h的湿质量G24。9.3.4将浸泡24h后的湿试样侧立放人蒸煮箱的篦子板上,试样间距不得小于10mm,注人清水,箱内水面应高于试样表面50mm,加热至沸腾,沸煮3h,饱和系数试验煮沸5h,停止加热,冷却至常温。

9.3.5按9.3.3的规定,称量沸煮3h的湿质量G3。9.4结果计算与评定

9.4.1常温水浸泡24h试样吸水率W24按式(5)计算,精确至0.1%:W2 Ganu=Go ×100

式中 W24——1

常温水浸泡24h试样吸水率(%);Go——试样干质量(g);

G24——试样浸水24h的湿质量(g)。9.4.2试样沸煮3h吸水率W3按式(6)计算,精确至0.1%:_ G3-Go ×100

式中 W-

-试样沸煮3h吸水率(%);

G3—试样沸煮3h的湿质量(g);

Go——试样干质量(g)。

9.4.3每块试样的饱和系数K按式(7)计算,精确至0.01:K

式中 K

试样饱和系数;

常温水浸泡24h试样湿质量(g);-试样干质量(g);

Gs—试样沸煮5h的湿质量(g)。(5)

9.4.4吸水率以5块试样的算术平均值表示,精确至1%;饱和系数以5块试样的算术平均值表示,精确至0.01。

10孔洞率及孔结构测定

10.1量具与材料

a.钢直尺,分度值1mm。

b,复写纸,毫米方格纸。

10.2试件制备

四、砖、砌块

取体积密度试验后的5块试样,从长度方向的中间处锯断,将其中一半砖样的断面磨平并剧净粉尘,作为孔洞及结构测定的试件。10.3试验步骤

10.3.1将试件断面朝上,放上方格纸,用橡胶辑或其他方法反复滚压,使其断面完整地印染在方格纸上。

10.3.2测量方格纸上各孔洞尺寸、试件断面凹线槽尺寸和试件断面尺寸。对不规则外沿一律数格计算其面积,不满一格者可上下、左右拼凑。对孔洞边沿缺口应对照试件修图,尽量反映孔洞尺寸。

10.3.3测量方格纸上最薄处的壁、肋尺寸,精确至1mm。10.4结果计算与评定

10.4.1孔洞率Q按式(8)计算,精确至0.1%:Si+ S2×100

式中 Q--孔洞率(%);

Si—一断面孔洞面积之和(mm2);S2—一断面凹线槽面积之和(mm2);S-

-试件断面面积(mm2)。

10.4.2试验结果以5块试样孔洞率的算术平均值表示,精确至1%。10.4.3孔结构以孔洞排数及壁肋最小尺寸表示。11干燥收缩试验

11.1仪器设备

11.1.1收缩测定仪:如图12所示。收缩测定仪的百分表量程为10mm,上下测点采用90°锥形凹座。

11.1.2收缩头:如图13所示,用不锈钢或黄铜制成。11.1.3鼓风干燥箱或调温调湿箱:鼓风干燥箱或调温调湿箱的箱体容积不小于0.05m3或大于试件总体积的5倍。箱体湿度以饱和氯化钙控制,每立方米箱体应给予不低于0.3m2暴露面积且含有充分固体的氯化钙饱和溶液。11.1.4塘瓷样盘。

11.1.5冷却箱:冷却箱可用金属板加工,且备有温度观测装置及具有良好的密封性。11.2试验条件

试验应在(20±1)℃的温度下进行。11.3试样

11.3.1试样尺寸与数量

3块240mm×115mm×53mm的试样为一组。11.3.2试件制备

第一部分

主要建筑材料的检测方法标准

图12收缩测定仪示意图

1一测量框架;2—上支点螺栓;3—下支点;4—百分表;5-立柱;6—底座;7—调平螺栓;8—调平座11.3.2.1在试样两个顶面的中心,各钻一个直63

图13收缩头

径6~8mm、深13mm的孔,编号并注明上下测点。wwW.bzxz.Net

11.3.2.2将试样浸水4~6h后取出在孔内灌人水泥净浆或其他粘结剂,然后埋置收缩头,收缩头中心线应与试样中心线重合,试样顶面应保持平整,待收缩头固定后,清除其表面残留粘结剂。

11.4试验步骤

11.4.1制成的试件放置1d后,于(20±1)℃的水中浸泡4d,浸泡时,试件间的距离及水面至试件距离不小于20mm。11.4.2将试件从水中取出,用湿布拭去表面水分并将收缩头擦干净。11.4.3以标准杆确定仪器百分表原点(一般取5.00mm),然后按标明的上下点测定试件的初始长度,记录初始百分表读数。11.4.4将试件放入温度为(50±1)℃,湿度按11.1.3控制的鼓风干燥箱或调温调湿箱中进行干燥至少44h,在干燥过程中,不得再放人其他湿试件。11.4.5取出试件,置于冷却箱中冷却至(20±1)℃(一般需4h)后,在11.2条规定的温度下进行测量,测量前应校准仪器百分表原点。每2d按11.4.4和11.4.5重复进行干燥、冷却和测量;直至两次测长读数差11.4.6

0.01mm范围内时为止,以最后两次的平均值作为干燥后读数。11.4.7每次测量时,同组试件应在10min内完成。11.5结果计算与评定

11.5.1干燥收缩S按式(9)计算:S

式中 S-

Li- L2

Lo + L1 -2L - Mo

干燥收缩值(mm/m);

标准杆长度(mm);

试件初始读数(百分表读数)(mm);L2——-试件干燥后读数(百分表读数)(mm);L-收缩头长度(mm);

一百分表原点(mm)。

四、砖、砌块

11.5.2试验结果以3块试件干燥收缩值的算术平均值表示,精确至0.01mm/m。12碳化试验

12.1仪器设备和试剂

碳化箱:下部设有进气孔,上部设有排气孔且有湿度观察装置,盖(门)必须严密。二氧化碳钢瓶。

转子流量计。

12.1.4气体分析仪。

12.1.5台秤,分度值5g。

12.1.6干、湿球温度计或其他温、湿度计。二氧化碳气体,浓度大于80%。

12.1.81%酚酸溶液,用浓度为70%的乙醇配制。12.2试样

取经尺寸偏差和外观检查合格的砖样25块,其中10块为对比试样(也可采用抗压强度试验结果。若采用抗压强度试验结果作对比,则试样可取15块);10块用于测定碳化后强度;5块用于碳化深度检查。

12.3试验条件

12.3.1湿度

碳化过程的相对湿度控制在90%以下。12.3.2二氧化碳浓度

12.3.2.1二氧化碳浓度的测定

第一、二天每隔2h测定一次,以后每隔4h测定一次。并根据测得的二氧化碳浓度,随时调节其流量。

二氧化碳浓度采用气体分析仪测定,精确至1%。12.3.2.2二氧化碳浓度的调节和控制如图14所示,装配人工碳化装置,调节二氧化碳钢瓶的针形阀,控制流量使二氧化碳浓度达60%以上。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。