GB/T 2660-1999

基本信息

标准号: GB/T 2660-1999

中文名称:衬衫

标准类别:国家标准(GB)

英文名称: Shirts

标准状态:已作废

发布日期:1999-06-02

实施日期:2000-01-01

作废日期:2009-03-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:346048

相关标签: 衬衫

标准分类号

标准ICS号:服装工业>>61.020服装

中标分类号:轻工、文化与生活用品>>服装、鞋、帽与其他缝制品>>Y76服装、服饰品

出版信息

出版社:中国标准出版社

书号:155066.1-16121

页数:平装16开, 页数:12, 字数:24千字

标准价格:12.0 元

出版日期:2000-01-01

相关单位信息

首发日期:1981-05-29

复审日期:2004-10-14

起草人:刘家栋、王淑容、沈永炎、杨海燕

起草单位:国家服装质盘监督检验中心(天津)

提出单位:国家纺织工业局

发布部门:国家质量技术监督局

主管部门:中国纺织工业协会

标准简介

本标准规定了衬衫成品的号型、规格、原材料、检验方法、等级划分规则等全部技术特征。本标准适用于以纺织织物(非针织)为原料,成批生产的男女衬衫、棉衬衫,也适用于衬衫类的时装产品。 GB/T 2660-1999 衬衫 GB/T2660-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T2660—1999

本标准是对GB/T2660一1989的修订。本标准在技术内容上非等效采用日本工业标准JISL4117—1980《衬衫》,并和GB/T1335.1~1335.2—1997《服装号型》、GB/T2667--1993《男女衬衫规格》相协调。

本修订版对“经纬纱向”按照优等品、一等品、合格品分别作了明确的技术规定;对衬衫“对条对格”部位的部分指标作了加严调整;取消了原标准一等品、合格品允许拼接的规定,明确了全件产品不允许拼接的质量要求;对原标准的部位划分图、各部位疵点允许存在程度作了调整和补充;对“成品主要部位收缩率指标进行了充实,增加了对全棉、真丝等面料的考核,优等品指标与日本工业标准JISI4117相同;对“针距”作了调整,调整后平缝、锁缝(包缝)的针距密度与日本标准相同;增加了圆摆衬衫衫长的测量方法,调整了男衬衫肩宽的测量方法;增加了检测“成品主要部位缝合处纸裂”的方法和考核指标,删改了“缝接部位强力”的测试项目;增加了对成品衬衫游离甲醛含量的检测要求和考核指标;增加了成品检验的等级划分规则、成品单件和批量判定规则,并以表格的形式将衬衫质量缺陷判定依据编人本标推,还增加了附录A缝口脱开程度试验方法,明确具体,便于操作和依循。本标准附录A是标准的附录。

本标准由国家纺织工业局提出。本标准由全国服装标准化技术委员会归口。本标准由国家服装质量监督检验中心(天津)起草;由广东省纺织产品质量监督检验测试中心、江苏三友集团有限公司、无锡光明内衣厂、宁波雅戈尔制衣有限公司参加起草。本标准主要起草人:刘家栋、王淑容、沈永炎、杨海燕。219

中华人民共和国国家标准

Shirts

GB/T2660--1999

代替GB/T2660--1989

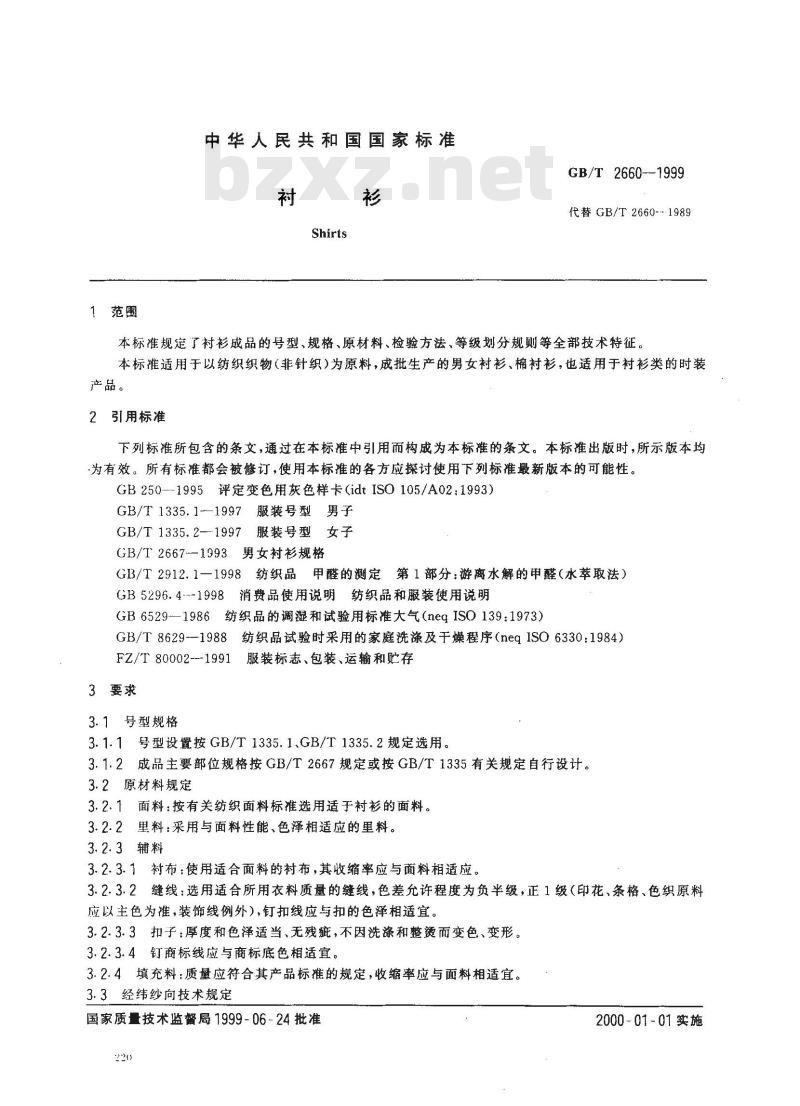

本标准规定了衬衫成品的号型、规格、原材料、检验方法,等级划分规则等全部技术特征。本标准适用于以纺织织物(非针织)为原料,成批生产的男女衬衫、棉衬衫,也适用于衬衫类的时装产品。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB250--1995评定变色用灰色样卡(idtISO105/A02:1993)GB/T1335.1—1997 服装号型男子GB/T1335.2--1997服装号型女子GB/T2667~-1993男女衬衫规格

GB/T2912.1一1998纺织品甲醛的测定第1部分:游离水解的甲醛(水萃取法)GB5296.4-1998消费品使用说明纺织品和服装使用说明GB6529-1986纺织品的调湿和试验用标准大气(negISO139:1973)GB/T8629-1988纺织品试验时采用的家庭洗涤及干燥程序(neqISO6330:1984)FZ/T80002---1991服装标志、包装、运输和贮存3要求

3.1号型规格

3.1.1号型设置按GB/T1335.1、GB/T1335.2规定选用。3.1.2成品主要部位规格按GB/T2667规定或按GB/T1335有关规定自行设计。3.2原材料规定

3.2.1面料:按有关纺织面料标准选用适于衬衫的面料。3.2.2里料:采用与面料性能、色泽相适应的里料。3.2.3辅料

3.2.3.1衬布:使用适合面料的衬布,其收缩率应与面料相适应。3.2.3.2缝线:选用适合所用衣料质量的缝线,色差允许程度为负半级,正1级(印花、条格、色织原料应以主色为准,装饰线例外),钉扣线应与扣的色泽相适宜。3.2.3.3扣子:厚度和色泽适当、无残疵,不因洗涤和整烫而变色、变形。3.2.3.4钉商标线应与商标底色相适宜。3.2.4填充料:质量应符合其产品标准的规定,收缩率应与面料相适宜。3.3经纬纱向技术规定

国家质量技术监督局1999-06-24批准220

2000-01-01实施

GB/T 2660—1999

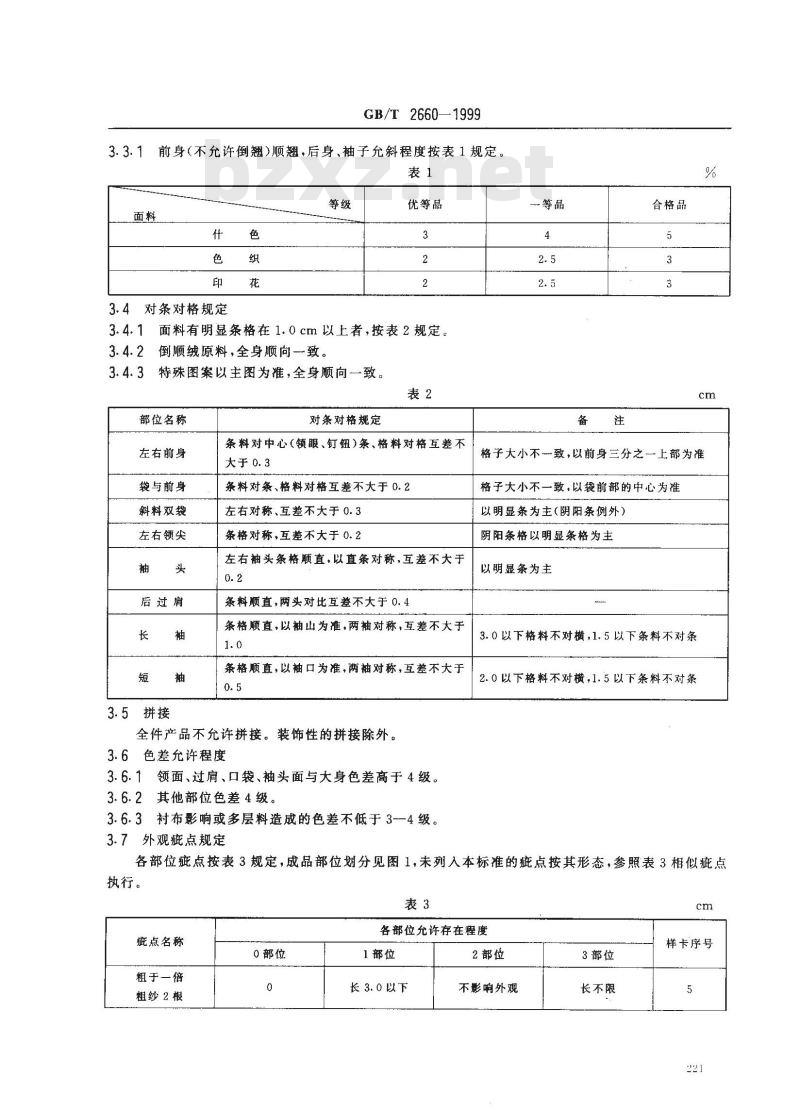

3.3.1前身(不允许倒翘)顺翘,后身、袖子允斜程度按表1规定。表1

3.4对条对格规定

优等品

3.4.1面料有明显条格在1.0cm以上者,按表2规定。3.4.2倒顺绒原料,全身顺向一致。3.4.3特殊图案以主图为准,全身顺向一致。表2

部位名称

左右前身

袋与前身

斜料双袋

左右领尖

后过肩

3.5拼接

对条对格规定

条料对中心(领眼、钉钮)条、格料对格互差不大于0.3

条料对条、格料对格互差不大于 0.2左右对称、互差不大于0.3

条格对称,互差不大于 0. 2

左右袖头条格顺直,以直条对称,互差不大于0. 2

条料顺直,两头对比互差不大于0.4条格顺直,以袖山为准,两袖对称,互差不大于1.0

条格顺直,以袖口为准,两袖对称,互差不大于0.5

全件产品不允许拼接。装饰性的拼接除外。3.6色差允许程度

3.6.1领面、过肩、口袋、袖头面与大身色差高于4级。3.6.2其他部位色差4级。

3.6.3衬布影响或多层料造成的色差不低于3--4级。3.7外观疵点规定

一等品

合格品

格子大小不一致,以前身三分之一上部为准格子大小不一致,以袋前部的中心为准以明显条为主(阴阳条例外)

阴阳条格以明显条格为主

以明显条为主

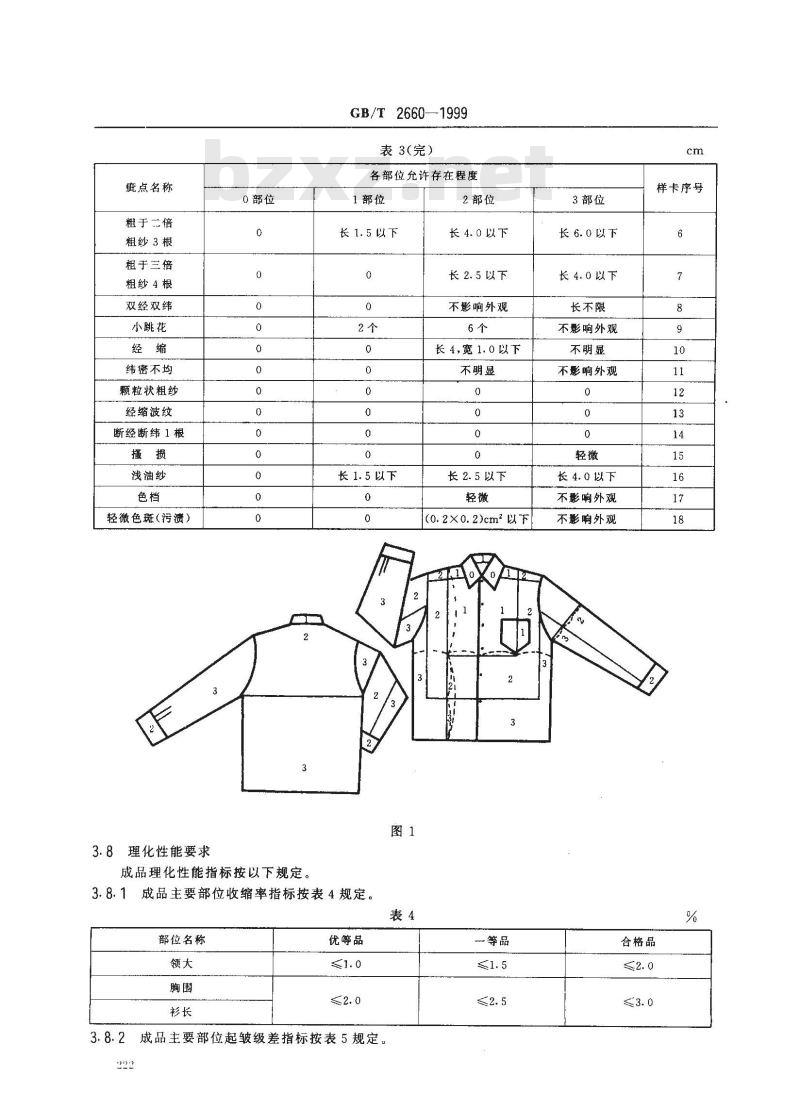

3.0以下格料不对横,1.5以下条料不对条2.0以下格料不对横,1.5以下条料不对条各部位疵点按表3规定,成品部位划分见图1,未列人本标准的疵点按其形态,参照表3相似疵点执行。

疵点名称

粗于一倍

粗纱2根

0部位

各部位允许存在程度

1部位

长3.0以下

2部位

不影响外观

3部位

长不限

样卡序号

疵点名称

粗于二倍

粗纱3根

粗于三倍

粗纱4根

双经双纬

小跳花

纬密不均

颗粒状粗纱

经缩波纹

断经断纬 1 根

浅油纱

轻徽色斑(污渍)

3.8理化性能要求

0部位

成品理化性能指标按以下规定。GB/T 2660—1999

表3(完)

各部位允许存在程度

1部位

长1.5以下

长1.5以下

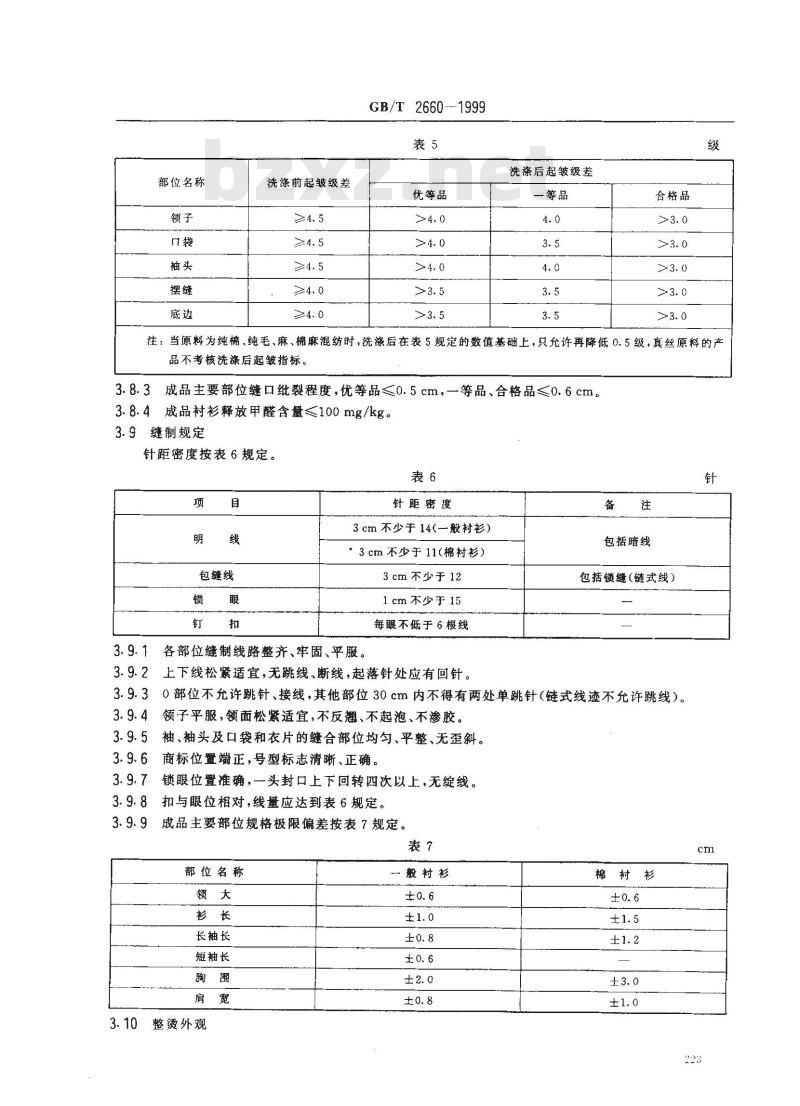

3.8.1成品主要部位收缩率指标按表4规定。表4

部位名称

优等品

成品主要部位起皱级差指标按表5规定。3.8.2

2部位

长4.0以下

长2.5以下

不影响外观

长4,宽1.0以下

不明显

长2.5以下

(0.2×0.2)cm2以下

一等品

3部位

长6.0以下

长4.0以下

长不限

不影响外观

不明显

不影响外观

长4.0以下

不影响外观

不影响外观

样卡序号

合格品

部位名称

洗涤前起皱级差

GB/T 2660----1999

优等品

洗涤后起皱级差

一等品

合格品

注:当原料为纯棉、纯毛、麻、棉麻混纺时,洗涤后在表5规定的数值基础上,只允许再降低0.5级,真丝原料的产品不考核洗涤后起皱指标。

3.8.3成品主要部位缝口纸裂程度,优等品≤0.5cm,一等品、合格品≤0.6cm。3.8.4成品衬衫释放甲醛含量≤100mg/kg。3.9缝制规定

针距密度按表6规定。

包缝线

针距密度

3cm不少于14(一般衬衫)

:3cm不少于11(棉村衫)

3 cm不少于12

1 cm不少于15

每眼不低于6根线

各部位缝制线路整齐、牢固、平服。上下线松紧适宜,无跳线、断线,起落针处应有回针。备

包括暗线

包括锁缝(链式线)

0部位不允许跳针、接线,其他部位30cm内不得有两处单跳针(链式线迹不允许跳线)。领子平服,领面松紧适宜,不反翘、不起泡、不渗胶。袖、袖头及口袋和衣片的缝合部位均勾、平整、无歪斜。商标位置端正,号型标志清晰、正确。锁眼位置准确,一头封口上下回转四次以上,无绽线。扣与眼位相对,线量应达到表6规定。成品主要部位规格极限偏差按表7规定。表7

部位名称

长袖长

短袖长Www.bzxZ.net

3.10整烫外观

一般衬衫

棉衬衫

3.10.1成品内外熨烫平服、整洁。GB/T 2660-1999

3.10.2领型左右基本一致,折叠端正、平挺。3.10.3批产品的整烫折叠规格应保持一致。3.11产品使用说明

产品的使用说明按GB5296.4的规定执行。4检验(测试)方法

4.1成品规格测定

4.1.1成品主要部位规格,按本标准3.1.2规定。4.1.2成品主要部位规格的测量方法按表8和本标准图2规定,允许偏差按本标准表7规定。表8

部位名称

长袖长

短袖长

测量方法

领子摊平横量,立领量上口,其他领量下口男衫:前后身底边拉齐,由领侧最高点垂直量至底边女衫:由前身肩缝最高点垂直量至底边圆摆:后领窝中点垂直量至底边由袖子最高点量至袖头边

由袖子最高点量至袖口边

扣好钮扣,前后身放平(后折拉开),在袖底缝处横量(周翻计算)男衬衫:由过肩两端、后领窝向下2.0 cm~2.5 cm处为定点水平测量女村杉:由肩缝交叉处,解开钮扣放平量购围

4.2成品主要性能质量水平测定

GB/T 2660—-1999

4.2.1成品收缩率和成品起皱洗涤方法:按GB/T8629规定,在批量中随机取3件成品测试。结果取3件平均值,与本标准表4、表5对比。4.2.1.1调湿:试样及增重陪试织物按GB6529进行调湿处理。4.2.1.2洗涤剂:高效低泡中性洗涤剂。4.2.1.3设备:按GB/T8629--1988中3.1的规定,或选用织物缩水率试验机、家用洗衣机(尽量选择与GB/T8629—1988中3.1相同的条件)。4.2.1.4洗涤程序:按GB/T8629—1988中第5章的规定,根据不同的织物应用1A~~9A和模拟手洗进行洗涤。

4.2.1.5干燥方法:按GB/T8629—-1988中6.1的A法或6.6的F法。4.2.1.6计算和结果表示

各部位尺寸变化率(%)选涤前尽量选涤后尺寸×100洗涤前尺寸

4.2.1.7洗涤后外观评定

将干燥后的服装按外观测定的要求放置,目测领子表面是否起泡脱胶,缝合的起皱程度按样照对比,记下结果。

4.2.2成品主要部位缝口脱开程度按本标准附录A规定的测试方法,在批量中随机取3件成品测试。结果取3件平均值,与本标准3.8.3对比。试样要求与取样部位按如下规定:4.2.2.1试样尺寸5.0cm×20.0cm(包括夹持部位)。4.2.2.2试样如从成品服装截取可按表9要求。表9

考核部位

袖瘙缝

过肩缝

取样部位规定

摆缝长的二分之一处为样本中心后袖麾弯袖底十字后5.0cm为样本中心袖长二分之一处往上4.0cm为样本中心过肩缝三分之一处为样本中心

注:所取试样纱向均垂直于取样部位。4.2.3成品衬衫释放甲醛含量按GB/T2912.1进行测定。4.3缝制质量测定

4.3.1缝制按本标准3.9规定。

4.3.2针距测定按本标准表6规定,在成品上任取3cm(厚薄部分除外)测量。4.3.3纬斜计算方法

4.4外观测定

纬纱(条格)倾斜与水平最大距离× 100纬斜率(%)一

衣片宽

短袖不考虑

(2)

4.4.1测定色差程度时,被测部位须纱向一致,视线与被测物成45°角,距离60cm目测。按本标准3.6规定,与GB250样卡对比。

4.4.2测定外观疵点时,样卡上的箭头必须顺着光线射人方向,按本标准3.7规定对照疵点样照测定。5检验工具

5.1钢卷尺。

5.2评定变色用灰色样卡(GB250)。225

5.3衬衫外观疵点样照。

6检验分类规则

6.1检验分类

成品检验分为出厂检验和型式检验。GB/T 2660--1999

6.1.1出厂检验按本标准第3章有关规定,不包括3.8的内容。6.1.2型式检验按本标准第3章规定。6.2等级划分规则

成品等级划分以缺陷是否存在及其轻重程度为依据;抽样样本中的单件产品以缺陷的数量及其轻重程度划分等级;批等级以抽样样本中单件产品的品等数量划分。6.2.1缺陷

单件产品不符合本标准所规定的技术要求即构成缺陷。按照产品不符合标准和对产品的使用性能、外观的影响程度,缺陷分成三类:a)严重缺陷

严重降低产品的使用性能,严重影响产品外观的缺陷,称为严重缺陷。b)重缺陷

不严重降低产品的使用性能,不严重影响产品外观,但较严重不符合标准规定的缺陷,称为重缺陷。c)轻缺陷

不符合标准的规定,但对产品的使用性能和外观影响较小的缺陷,称为轻缺陷。6.2.2衬衫质量缺陷判定依据见表10。表10

外观质量

色差色牢度

轻缺陷

商标不端正,明显歪斜;钉商标线与商标底色不适宜

领型左右不一致,折叠不端正,互差0.6cm以上(两肩对比,门里襟对比);领窝、门襟轻起兜不平挺,底领外露,胸袋、袖头不平服、不端正

熨烫不平服;有亮光

重缺陷

严重缺陷

无厂名、厂址;无号

母型标志不准确;无型标志;无成分标商标

领窝、门襟严重起兜

轻微烫黄、烫变色

表面有死线头长1.0cm、纱毛长1.5cm,2有明显污溃,污溃>根以上;有轻度污溃,污溃≤2.0cm2,水花≤4cm

领子不平服,领面松紧不适宜:豁口重叠表面部位色差不符合本标准规定的 1级以内;衬布影响色差低于 3级

缝纫线色泽色调与面料不相适应;钉扣线与扣色泽不适应

2.、3部位超本标准规定

2.0cm2,水花>4.0

领面起泡、渗胶、领

尖反翘

表面部位色差超过

本标准规定1级以

0、1部位超本标准规

志,无洗涤标志;无

合格证

变质、残破

0部位起泡

对条对格

缝制质量

GB/T 2660-1999

表10(续)

轻缺陷

对条、对格、纬斜超本标准规定指标50%以下的

低于本标准规定2针以内(含2针)规格超本标准规定指标50%以内

锁眼间距互差≥0.5cm;偏斜≥0.3cm,纱线绽出

扣与眼位互差≥0.4 cm;钉扣不牢缝制线路不顺直;宽窄不均匀,不平服,接线处明显双轨1.0 cm,起落针处没有回针,毛脱漏≤2.0cm,30cm二处单跳线;上下线轻度松紧不适宜

领子止口不顺直;反吐,领尖长短不一致,互差0.3cm~0.5cm,编领不平服;编领偏斜0.6cm~~0.9cm

压领线:宽窄不一致,下炕;反面线距>0.4cm或上炕

盘头:探出0.3cm;止口反吐、不整齐门、里襟不顺直,长短互差 0. 4 cm~0. 6cmz两袖长短互差0.6cm~0.8cm

针眼外露

口袋歪斜,不平服,缉线明显宽窄,左右口袋高低>0.4cm;前后>0.6 cm

绣花:针迹不整齐,轻度漏印迹袖头:左右不对称止口反吐;宽窄>0.3cm,长短>0.6cm

褶:互差>0.8cm,不均匀、不对称抽开叉长短>0.5cm

袖:不圆顺;吃势不均勾;袖不平服重缺陷

对条、对格,纬斜超

本标准规定指标

50%以上的;顺向不

一致,特殊图案顺向

低于本标准规定 2

针以上

规格超本标准规定

指标50%以上

跳线、开线、毛漏

扣掉落

毛脱漏≥2.0cm,上

下线松紧严重不适

宜,影响牢度链式

线路跳线、断线

领尖长短互差>0.5

cm;绡领偏斜≥1.0

cm;编领严重不平

服;0部位有接线、跳

门、里襟长短互差≥

0. 7 cm;两袖长短互

差≥0.9cm

钉眼外露

严重漏印迹;绣花不

严重缺陷

超本标准规定指标

100%以上

领尖毛出

缝制质量

GB/T 2660—1999

表10(完)

轻缺陷

拼接:超本标准规定

十字缝:互差>0.5cm

重缺陷

袖花拼接

肩、袖隆、袖续、侧缝、合缝不均勾;衡向不两肩大小互差》0.8一致;两肩大小互差>0.4cm

省道:不顺直;尖部起兜;长短;前后不,致,互差≥1.0cm

底边:宽窄不致;不顺直;轻度倒翘1以上各缺陷按序号逐项累计计算。cm

严重倒翘

2本规则未涉及到的缺陷可根据标准规定,参照表10 相似缺陷酌情判定。3凡屑丢工、少序、错序,均为重缺陷。缺件为严重缺陷。4理化性能测试3.8.3一项不合格为该抽验批重缺陷。其他项不合格为该抽验批不合格。6.3抽样规则

抽样数量按产品批量:

500件(含500件)以下抽验10件。500件以上至1000件(含1000件)抽验20件。1000件以上抽验30件。

6.4判定规则

6.4.1单件(样本)判定

优等品:严重缺陷数=0重缺陷数一0轻缺陷数≤3一等品:严重缺陷数=0重缺陷数一0轻缺陷数≤5合格品:严重缺陷数=0重缺陷数=0轻缺陷数≤8或严重缺陷数=0重缺陷数≤1轻缺陷数≤46.4.2批量判定

严重缺陷

领子拼接

优等品批:样本中的优等品数≥90%,一等品、合格品数10%(不含不合格品)。一等品批:样本中的一等品以上产品数≥90%,合格品数≤10%(不含不合格品)。合格品批:样本中的合格品以上产品数≥90%,不合格品数≤10%(不含严重缺陷)。6.4.3抽验中各批量判定数符合标准规定,为判定合格的等级批出厂。6.4.4抽验中各批量判定数不符合标准规定时,应进行第二次抽验。抽验数量增加一倍。如仍不符合标准规定,应全部整修或降等。7标志、包装、运输、贴存

标志、包装、运输和贮存按FZ/T80002执行。228

A1原理

GB/T 2660-1999

附录A

(标准的附录)

缝口脱开程度试验方法

在垂直于织物接缝的方向上施加一定的负荷,接缝处脱开,测量其脱开的最大距离。A2施加的负荷

负荷为120N±5N。

A3设备与材料

A3.1普通家用、工业用缝纫机,缝纫针选用适合所用衣料的型号。A3.2缝纫线选用适合所用衣料质量的缝线。A3.3织物强力机其上、下夹钳距离为10.0cm,下夹钳无载荷时下降速度为5.0cm/min,预加张力重锤为2N。

A4标准大气

调湿和试验用标准大气,温度20℃±2℃,相对湿度 60%~70%。A5试样要求与准备

A5.1试样尺寸按4.2.2.1规定,若从面料截取为5.0cm×30.0cm,其边缘应与经、纬丝相互平行。A5.2试样数量(如从面料截取)为经、纬各三块。A5.3将剪好的试样对折,使两边短边重叠,在平行于折痕印1.3cm处用缝纫机缝妥,并将缝线打结牢固,最后沿缝合处将试样打开。A6试验步骤

A6.1将强力机的两个夹钳分开至10.0cm,两个夹钳边缘须相互平行且垂直于移动方向。A6.2将试样固定在夹钳中间(试样下端先挂上2N的预加负荷钳,再拧紧下夹钳),使接缝与夹钳边缘互相平行。

A6.3以5.0cm/min的速度逐渐增加其负荷至120N士5N时,停止下夹钳的下降,然后在强力机上垂直量取其接缝脱开的最大距离。见图A1。229

GB/T 2660--1999

接缝线

缝口脱开宽度的测量

最宽距离

分别求出经、纬向三块试样或成品五块试样缝口脱开的最大距离的平均值,单位为厘米(精确至0.05cm)。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是对GB/T2660一1989的修订。本标准在技术内容上非等效采用日本工业标准JISL4117—1980《衬衫》,并和GB/T1335.1~1335.2—1997《服装号型》、GB/T2667--1993《男女衬衫规格》相协调。

本修订版对“经纬纱向”按照优等品、一等品、合格品分别作了明确的技术规定;对衬衫“对条对格”部位的部分指标作了加严调整;取消了原标准一等品、合格品允许拼接的规定,明确了全件产品不允许拼接的质量要求;对原标准的部位划分图、各部位疵点允许存在程度作了调整和补充;对“成品主要部位收缩率指标进行了充实,增加了对全棉、真丝等面料的考核,优等品指标与日本工业标准JISI4117相同;对“针距”作了调整,调整后平缝、锁缝(包缝)的针距密度与日本标准相同;增加了圆摆衬衫衫长的测量方法,调整了男衬衫肩宽的测量方法;增加了检测“成品主要部位缝合处纸裂”的方法和考核指标,删改了“缝接部位强力”的测试项目;增加了对成品衬衫游离甲醛含量的检测要求和考核指标;增加了成品检验的等级划分规则、成品单件和批量判定规则,并以表格的形式将衬衫质量缺陷判定依据编人本标推,还增加了附录A缝口脱开程度试验方法,明确具体,便于操作和依循。本标准附录A是标准的附录。

本标准由国家纺织工业局提出。本标准由全国服装标准化技术委员会归口。本标准由国家服装质量监督检验中心(天津)起草;由广东省纺织产品质量监督检验测试中心、江苏三友集团有限公司、无锡光明内衣厂、宁波雅戈尔制衣有限公司参加起草。本标准主要起草人:刘家栋、王淑容、沈永炎、杨海燕。219

中华人民共和国国家标准

Shirts

GB/T2660--1999

代替GB/T2660--1989

本标准规定了衬衫成品的号型、规格、原材料、检验方法,等级划分规则等全部技术特征。本标准适用于以纺织织物(非针织)为原料,成批生产的男女衬衫、棉衬衫,也适用于衬衫类的时装产品。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB250--1995评定变色用灰色样卡(idtISO105/A02:1993)GB/T1335.1—1997 服装号型男子GB/T1335.2--1997服装号型女子GB/T2667~-1993男女衬衫规格

GB/T2912.1一1998纺织品甲醛的测定第1部分:游离水解的甲醛(水萃取法)GB5296.4-1998消费品使用说明纺织品和服装使用说明GB6529-1986纺织品的调湿和试验用标准大气(negISO139:1973)GB/T8629-1988纺织品试验时采用的家庭洗涤及干燥程序(neqISO6330:1984)FZ/T80002---1991服装标志、包装、运输和贮存3要求

3.1号型规格

3.1.1号型设置按GB/T1335.1、GB/T1335.2规定选用。3.1.2成品主要部位规格按GB/T2667规定或按GB/T1335有关规定自行设计。3.2原材料规定

3.2.1面料:按有关纺织面料标准选用适于衬衫的面料。3.2.2里料:采用与面料性能、色泽相适应的里料。3.2.3辅料

3.2.3.1衬布:使用适合面料的衬布,其收缩率应与面料相适应。3.2.3.2缝线:选用适合所用衣料质量的缝线,色差允许程度为负半级,正1级(印花、条格、色织原料应以主色为准,装饰线例外),钉扣线应与扣的色泽相适宜。3.2.3.3扣子:厚度和色泽适当、无残疵,不因洗涤和整烫而变色、变形。3.2.3.4钉商标线应与商标底色相适宜。3.2.4填充料:质量应符合其产品标准的规定,收缩率应与面料相适宜。3.3经纬纱向技术规定

国家质量技术监督局1999-06-24批准220

2000-01-01实施

GB/T 2660—1999

3.3.1前身(不允许倒翘)顺翘,后身、袖子允斜程度按表1规定。表1

3.4对条对格规定

优等品

3.4.1面料有明显条格在1.0cm以上者,按表2规定。3.4.2倒顺绒原料,全身顺向一致。3.4.3特殊图案以主图为准,全身顺向一致。表2

部位名称

左右前身

袋与前身

斜料双袋

左右领尖

后过肩

3.5拼接

对条对格规定

条料对中心(领眼、钉钮)条、格料对格互差不大于0.3

条料对条、格料对格互差不大于 0.2左右对称、互差不大于0.3

条格对称,互差不大于 0. 2

左右袖头条格顺直,以直条对称,互差不大于0. 2

条料顺直,两头对比互差不大于0.4条格顺直,以袖山为准,两袖对称,互差不大于1.0

条格顺直,以袖口为准,两袖对称,互差不大于0.5

全件产品不允许拼接。装饰性的拼接除外。3.6色差允许程度

3.6.1领面、过肩、口袋、袖头面与大身色差高于4级。3.6.2其他部位色差4级。

3.6.3衬布影响或多层料造成的色差不低于3--4级。3.7外观疵点规定

一等品

合格品

格子大小不一致,以前身三分之一上部为准格子大小不一致,以袋前部的中心为准以明显条为主(阴阳条例外)

阴阳条格以明显条格为主

以明显条为主

3.0以下格料不对横,1.5以下条料不对条2.0以下格料不对横,1.5以下条料不对条各部位疵点按表3规定,成品部位划分见图1,未列人本标准的疵点按其形态,参照表3相似疵点执行。

疵点名称

粗于一倍

粗纱2根

0部位

各部位允许存在程度

1部位

长3.0以下

2部位

不影响外观

3部位

长不限

样卡序号

疵点名称

粗于二倍

粗纱3根

粗于三倍

粗纱4根

双经双纬

小跳花

纬密不均

颗粒状粗纱

经缩波纹

断经断纬 1 根

浅油纱

轻徽色斑(污渍)

3.8理化性能要求

0部位

成品理化性能指标按以下规定。GB/T 2660—1999

表3(完)

各部位允许存在程度

1部位

长1.5以下

长1.5以下

3.8.1成品主要部位收缩率指标按表4规定。表4

部位名称

优等品

成品主要部位起皱级差指标按表5规定。3.8.2

2部位

长4.0以下

长2.5以下

不影响外观

长4,宽1.0以下

不明显

长2.5以下

(0.2×0.2)cm2以下

一等品

3部位

长6.0以下

长4.0以下

长不限

不影响外观

不明显

不影响外观

长4.0以下

不影响外观

不影响外观

样卡序号

合格品

部位名称

洗涤前起皱级差

GB/T 2660----1999

优等品

洗涤后起皱级差

一等品

合格品

注:当原料为纯棉、纯毛、麻、棉麻混纺时,洗涤后在表5规定的数值基础上,只允许再降低0.5级,真丝原料的产品不考核洗涤后起皱指标。

3.8.3成品主要部位缝口纸裂程度,优等品≤0.5cm,一等品、合格品≤0.6cm。3.8.4成品衬衫释放甲醛含量≤100mg/kg。3.9缝制规定

针距密度按表6规定。

包缝线

针距密度

3cm不少于14(一般衬衫)

:3cm不少于11(棉村衫)

3 cm不少于12

1 cm不少于15

每眼不低于6根线

各部位缝制线路整齐、牢固、平服。上下线松紧适宜,无跳线、断线,起落针处应有回针。备

包括暗线

包括锁缝(链式线)

0部位不允许跳针、接线,其他部位30cm内不得有两处单跳针(链式线迹不允许跳线)。领子平服,领面松紧适宜,不反翘、不起泡、不渗胶。袖、袖头及口袋和衣片的缝合部位均勾、平整、无歪斜。商标位置端正,号型标志清晰、正确。锁眼位置准确,一头封口上下回转四次以上,无绽线。扣与眼位相对,线量应达到表6规定。成品主要部位规格极限偏差按表7规定。表7

部位名称

长袖长

短袖长Www.bzxZ.net

3.10整烫外观

一般衬衫

棉衬衫

3.10.1成品内外熨烫平服、整洁。GB/T 2660-1999

3.10.2领型左右基本一致,折叠端正、平挺。3.10.3批产品的整烫折叠规格应保持一致。3.11产品使用说明

产品的使用说明按GB5296.4的规定执行。4检验(测试)方法

4.1成品规格测定

4.1.1成品主要部位规格,按本标准3.1.2规定。4.1.2成品主要部位规格的测量方法按表8和本标准图2规定,允许偏差按本标准表7规定。表8

部位名称

长袖长

短袖长

测量方法

领子摊平横量,立领量上口,其他领量下口男衫:前后身底边拉齐,由领侧最高点垂直量至底边女衫:由前身肩缝最高点垂直量至底边圆摆:后领窝中点垂直量至底边由袖子最高点量至袖头边

由袖子最高点量至袖口边

扣好钮扣,前后身放平(后折拉开),在袖底缝处横量(周翻计算)男衬衫:由过肩两端、后领窝向下2.0 cm~2.5 cm处为定点水平测量女村杉:由肩缝交叉处,解开钮扣放平量购围

4.2成品主要性能质量水平测定

GB/T 2660—-1999

4.2.1成品收缩率和成品起皱洗涤方法:按GB/T8629规定,在批量中随机取3件成品测试。结果取3件平均值,与本标准表4、表5对比。4.2.1.1调湿:试样及增重陪试织物按GB6529进行调湿处理。4.2.1.2洗涤剂:高效低泡中性洗涤剂。4.2.1.3设备:按GB/T8629--1988中3.1的规定,或选用织物缩水率试验机、家用洗衣机(尽量选择与GB/T8629—1988中3.1相同的条件)。4.2.1.4洗涤程序:按GB/T8629—1988中第5章的规定,根据不同的织物应用1A~~9A和模拟手洗进行洗涤。

4.2.1.5干燥方法:按GB/T8629—-1988中6.1的A法或6.6的F法。4.2.1.6计算和结果表示

各部位尺寸变化率(%)选涤前尽量选涤后尺寸×100洗涤前尺寸

4.2.1.7洗涤后外观评定

将干燥后的服装按外观测定的要求放置,目测领子表面是否起泡脱胶,缝合的起皱程度按样照对比,记下结果。

4.2.2成品主要部位缝口脱开程度按本标准附录A规定的测试方法,在批量中随机取3件成品测试。结果取3件平均值,与本标准3.8.3对比。试样要求与取样部位按如下规定:4.2.2.1试样尺寸5.0cm×20.0cm(包括夹持部位)。4.2.2.2试样如从成品服装截取可按表9要求。表9

考核部位

袖瘙缝

过肩缝

取样部位规定

摆缝长的二分之一处为样本中心后袖麾弯袖底十字后5.0cm为样本中心袖长二分之一处往上4.0cm为样本中心过肩缝三分之一处为样本中心

注:所取试样纱向均垂直于取样部位。4.2.3成品衬衫释放甲醛含量按GB/T2912.1进行测定。4.3缝制质量测定

4.3.1缝制按本标准3.9规定。

4.3.2针距测定按本标准表6规定,在成品上任取3cm(厚薄部分除外)测量。4.3.3纬斜计算方法

4.4外观测定

纬纱(条格)倾斜与水平最大距离× 100纬斜率(%)一

衣片宽

短袖不考虑

(2)

4.4.1测定色差程度时,被测部位须纱向一致,视线与被测物成45°角,距离60cm目测。按本标准3.6规定,与GB250样卡对比。

4.4.2测定外观疵点时,样卡上的箭头必须顺着光线射人方向,按本标准3.7规定对照疵点样照测定。5检验工具

5.1钢卷尺。

5.2评定变色用灰色样卡(GB250)。225

5.3衬衫外观疵点样照。

6检验分类规则

6.1检验分类

成品检验分为出厂检验和型式检验。GB/T 2660--1999

6.1.1出厂检验按本标准第3章有关规定,不包括3.8的内容。6.1.2型式检验按本标准第3章规定。6.2等级划分规则

成品等级划分以缺陷是否存在及其轻重程度为依据;抽样样本中的单件产品以缺陷的数量及其轻重程度划分等级;批等级以抽样样本中单件产品的品等数量划分。6.2.1缺陷

单件产品不符合本标准所规定的技术要求即构成缺陷。按照产品不符合标准和对产品的使用性能、外观的影响程度,缺陷分成三类:a)严重缺陷

严重降低产品的使用性能,严重影响产品外观的缺陷,称为严重缺陷。b)重缺陷

不严重降低产品的使用性能,不严重影响产品外观,但较严重不符合标准规定的缺陷,称为重缺陷。c)轻缺陷

不符合标准的规定,但对产品的使用性能和外观影响较小的缺陷,称为轻缺陷。6.2.2衬衫质量缺陷判定依据见表10。表10

外观质量

色差色牢度

轻缺陷

商标不端正,明显歪斜;钉商标线与商标底色不适宜

领型左右不一致,折叠不端正,互差0.6cm以上(两肩对比,门里襟对比);领窝、门襟轻起兜不平挺,底领外露,胸袋、袖头不平服、不端正

熨烫不平服;有亮光

重缺陷

严重缺陷

无厂名、厂址;无号

母型标志不准确;无型标志;无成分标商标

领窝、门襟严重起兜

轻微烫黄、烫变色

表面有死线头长1.0cm、纱毛长1.5cm,2有明显污溃,污溃>根以上;有轻度污溃,污溃≤2.0cm2,水花≤4cm

领子不平服,领面松紧不适宜:豁口重叠表面部位色差不符合本标准规定的 1级以内;衬布影响色差低于 3级

缝纫线色泽色调与面料不相适应;钉扣线与扣色泽不适应

2.、3部位超本标准规定

2.0cm2,水花>4.0

领面起泡、渗胶、领

尖反翘

表面部位色差超过

本标准规定1级以

0、1部位超本标准规

志,无洗涤标志;无

合格证

变质、残破

0部位起泡

对条对格

缝制质量

GB/T 2660-1999

表10(续)

轻缺陷

对条、对格、纬斜超本标准规定指标50%以下的

低于本标准规定2针以内(含2针)规格超本标准规定指标50%以内

锁眼间距互差≥0.5cm;偏斜≥0.3cm,纱线绽出

扣与眼位互差≥0.4 cm;钉扣不牢缝制线路不顺直;宽窄不均匀,不平服,接线处明显双轨1.0 cm,起落针处没有回针,毛脱漏≤2.0cm,30cm二处单跳线;上下线轻度松紧不适宜

领子止口不顺直;反吐,领尖长短不一致,互差0.3cm~0.5cm,编领不平服;编领偏斜0.6cm~~0.9cm

压领线:宽窄不一致,下炕;反面线距>0.4cm或上炕

盘头:探出0.3cm;止口反吐、不整齐门、里襟不顺直,长短互差 0. 4 cm~0. 6cmz两袖长短互差0.6cm~0.8cm

针眼外露

口袋歪斜,不平服,缉线明显宽窄,左右口袋高低>0.4cm;前后>0.6 cm

绣花:针迹不整齐,轻度漏印迹袖头:左右不对称止口反吐;宽窄>0.3cm,长短>0.6cm

褶:互差>0.8cm,不均匀、不对称抽开叉长短>0.5cm

袖:不圆顺;吃势不均勾;袖不平服重缺陷

对条、对格,纬斜超

本标准规定指标

50%以上的;顺向不

一致,特殊图案顺向

低于本标准规定 2

针以上

规格超本标准规定

指标50%以上

跳线、开线、毛漏

扣掉落

毛脱漏≥2.0cm,上

下线松紧严重不适

宜,影响牢度链式

线路跳线、断线

领尖长短互差>0.5

cm;绡领偏斜≥1.0

cm;编领严重不平

服;0部位有接线、跳

门、里襟长短互差≥

0. 7 cm;两袖长短互

差≥0.9cm

钉眼外露

严重漏印迹;绣花不

严重缺陷

超本标准规定指标

100%以上

领尖毛出

缝制质量

GB/T 2660—1999

表10(完)

轻缺陷

拼接:超本标准规定

十字缝:互差>0.5cm

重缺陷

袖花拼接

肩、袖隆、袖续、侧缝、合缝不均勾;衡向不两肩大小互差》0.8一致;两肩大小互差>0.4cm

省道:不顺直;尖部起兜;长短;前后不,致,互差≥1.0cm

底边:宽窄不致;不顺直;轻度倒翘1以上各缺陷按序号逐项累计计算。cm

严重倒翘

2本规则未涉及到的缺陷可根据标准规定,参照表10 相似缺陷酌情判定。3凡屑丢工、少序、错序,均为重缺陷。缺件为严重缺陷。4理化性能测试3.8.3一项不合格为该抽验批重缺陷。其他项不合格为该抽验批不合格。6.3抽样规则

抽样数量按产品批量:

500件(含500件)以下抽验10件。500件以上至1000件(含1000件)抽验20件。1000件以上抽验30件。

6.4判定规则

6.4.1单件(样本)判定

优等品:严重缺陷数=0重缺陷数一0轻缺陷数≤3一等品:严重缺陷数=0重缺陷数一0轻缺陷数≤5合格品:严重缺陷数=0重缺陷数=0轻缺陷数≤8或严重缺陷数=0重缺陷数≤1轻缺陷数≤46.4.2批量判定

严重缺陷

领子拼接

优等品批:样本中的优等品数≥90%,一等品、合格品数10%(不含不合格品)。一等品批:样本中的一等品以上产品数≥90%,合格品数≤10%(不含不合格品)。合格品批:样本中的合格品以上产品数≥90%,不合格品数≤10%(不含严重缺陷)。6.4.3抽验中各批量判定数符合标准规定,为判定合格的等级批出厂。6.4.4抽验中各批量判定数不符合标准规定时,应进行第二次抽验。抽验数量增加一倍。如仍不符合标准规定,应全部整修或降等。7标志、包装、运输、贴存

标志、包装、运输和贮存按FZ/T80002执行。228

A1原理

GB/T 2660-1999

附录A

(标准的附录)

缝口脱开程度试验方法

在垂直于织物接缝的方向上施加一定的负荷,接缝处脱开,测量其脱开的最大距离。A2施加的负荷

负荷为120N±5N。

A3设备与材料

A3.1普通家用、工业用缝纫机,缝纫针选用适合所用衣料的型号。A3.2缝纫线选用适合所用衣料质量的缝线。A3.3织物强力机其上、下夹钳距离为10.0cm,下夹钳无载荷时下降速度为5.0cm/min,预加张力重锤为2N。

A4标准大气

调湿和试验用标准大气,温度20℃±2℃,相对湿度 60%~70%。A5试样要求与准备

A5.1试样尺寸按4.2.2.1规定,若从面料截取为5.0cm×30.0cm,其边缘应与经、纬丝相互平行。A5.2试样数量(如从面料截取)为经、纬各三块。A5.3将剪好的试样对折,使两边短边重叠,在平行于折痕印1.3cm处用缝纫机缝妥,并将缝线打结牢固,最后沿缝合处将试样打开。A6试验步骤

A6.1将强力机的两个夹钳分开至10.0cm,两个夹钳边缘须相互平行且垂直于移动方向。A6.2将试样固定在夹钳中间(试样下端先挂上2N的预加负荷钳,再拧紧下夹钳),使接缝与夹钳边缘互相平行。

A6.3以5.0cm/min的速度逐渐增加其负荷至120N士5N时,停止下夹钳的下降,然后在强力机上垂直量取其接缝脱开的最大距离。见图A1。229

GB/T 2660--1999

接缝线

缝口脱开宽度的测量

最宽距离

分别求出经、纬向三块试样或成品五块试样缝口脱开的最大距离的平均值,单位为厘米(精确至0.05cm)。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。