GB/T 2662-1999

基本信息

标准号: GB/T 2662-1999

中文名称:棉服装

标准类别:国家标准(GB)

英文名称: Cotton clothing

标准状态:已作废

发布日期:1999-07-12

实施日期:2000-01-01

作废日期:2009-03-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:334912

相关标签: 服装

标准分类号

标准ICS号:服装工业>>61.020服装

中标分类号:轻工、文化与生活用品>>服装、鞋、帽与其他缝制品>>Y76服装、服饰品

关联标准

出版信息

出版社:中国标准出版社

书号:155066.1-16187

页数:平装16开, 页数:13, 字数:23千字

标准价格:10.0 元

出版日期:2000-01-01

相关单位信息

首发日期:1981-05-29

复审日期:2004-10-14

起草人:徐云宝、许鉴、周起宏、徐荣光、吴立家、周锡浦

起草单位:上海服装所、江苏省服装总公司、江苏美尔姿集团公司

提出单位:国家纺织工业局

发布部门:国家质量技术监督局

主管部门:中国纺织工业协会

标准简介

本标准规定了棉服装的要求、检验(测试)方法、检验分类规则以及标志、包装、运输和贮存等全部技术特征。本标准适用于以纺织织物为面料,以各种天然纤维棉、化学纤维棉、长毛绒(天然纤维、化学纤维)、动物绒毛(羽绒除外)、动物毛皮为填充物或制成活里用料,成批生产的男、女及儿童棉服装。? GB/T 2662-1999 棉服装 GB/T2662-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T 2662--1999

本标准是对GB/T 2662一1981的第一次修订。本标准在修订时对标准的名称作了改动,原标准的名称与适用范围的定义不符,现改为《棉服装》,并增加了引用标准、经纬纱向技术规定、理化性能要求、缺陷判定等主要内容。在其他技术内容上也作了较大的改动。

本标准的附录A缝口脱开程度试验方法部分采用GB/T8688一1988《毛机织物缝口脱开程度试验方法》中的条文。

本标准附录A是标准的附录。

本标准从2000年1月1日起实施。本标准从生效之日起,同时代替GB/T2662—1981。本标准由国家纺织工业局提出。本标准由全国服装标准化技术委员会秘书处归口。本标准由上海市服装研究所、江苏省服装总公司、江苏美尔姿集团公司、上海羽绒服装总厂、上海飞达羽绒服装总厂负责起草。由国家服装质量监督检验中心(上海)、上海服装鞋帽商业行业协会协作起草。

本标准主要起草人:徐云宝、许鉴、周起宏、徐荣光、吴立家、周浦。231

1范围

中华人民共和国国家标准

棉服装

Cotton wadded clothes

GB/T2662—1999

代替GB/T2662-1981

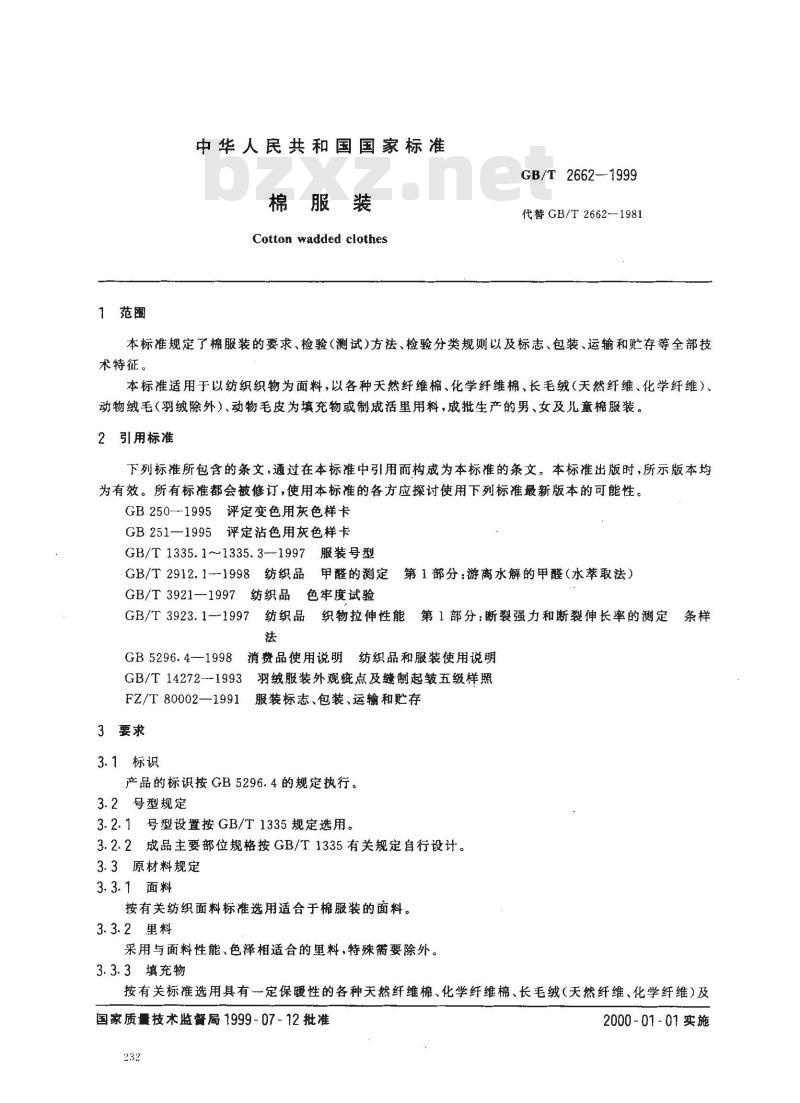

本标准规定了棉服装的要求、检验(测试)方法、检验分类规则以及标志、包装、运输和贮存等全部技术特征。

本标准适用于以纺织织物为面料,以各种天然纤维棉、化学纤维棉、长毛绒(天然纤维、化学纤维)、动物绒毛(羽绒除外)、动物毛皮为填充物或制成活里用料,成批生产的男、女及儿童棉服装。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB250—-1995评定变色用灰色样卡GB251—1995评定沾色用灰色样卡GB/T1335.1~1335.3--1997服装号型GB/T2912.11998纺织品甲醛的測定第1部分:游离水解的甲醛(水萃取法)GB/T3921—1997纺织品色牢度试验GB/T3923.1-1997纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定条样法

GB5296.4—1998消费品使用说明纺织品和服装使用说明GB/T14272--1993羽绒服装外观瘫点及缝制起皱五级样照FZ/T80002—1991服装标志、包装、运输和贮存3要求

3.1标识

产品的标识按GB5296.4的规定执行。3.2号型规定

3.2.1号型设置按GB/T1335规定选用。3.2.2成品主要部位规格按GB/T1335有关规定自行设计。3.3原材料规定

3.3.1面料

按有关纺织面料标准选用适合于棉服装的面料。3.3.2里料

采用与面料性能、色泽相适合的里料,特殊筋要除外。3.3.3填充物

按有关标准选用具有一定保暖性的各种天然纤维棉、化学纤维棉、长毛绒(天然纤维、化学纤维)及国家质量技术监督局1999-07-12批准232

2000-01-01实施

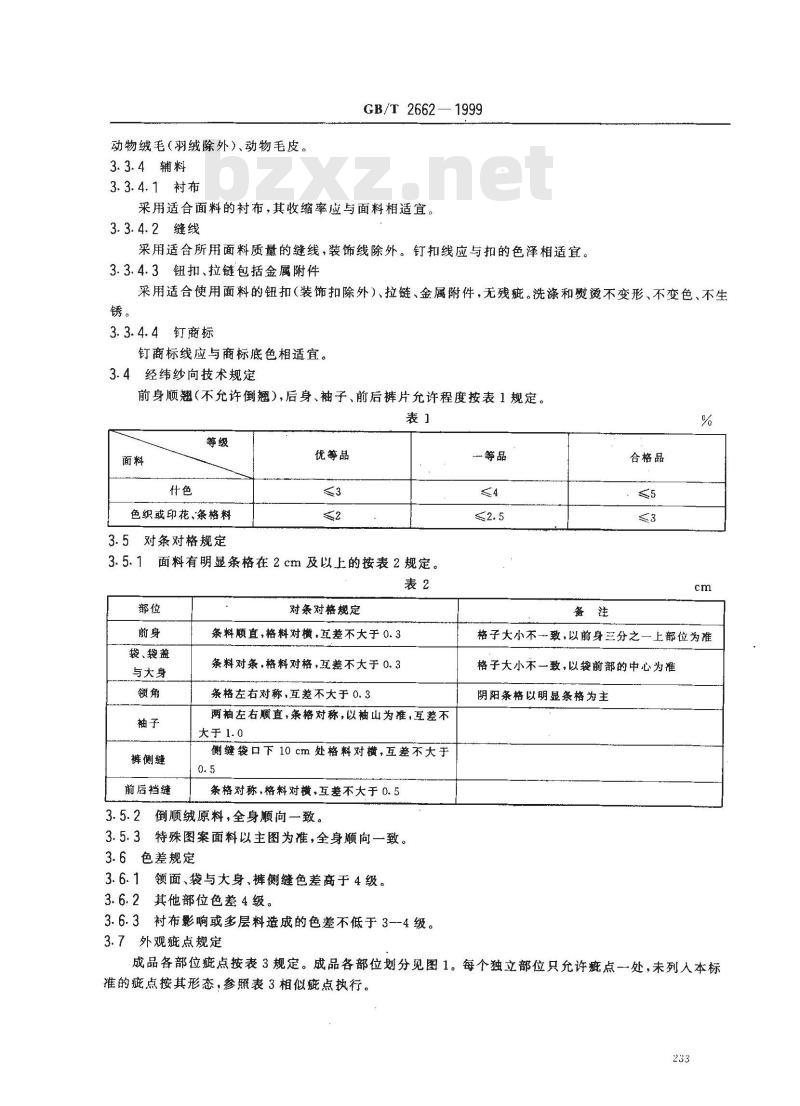

动物绒毛(羽绒除外)、动物毛皮。3.3.4辅料

3.3.4.1衬布

GB/T 2662-

—1999

采用适合面料的衬布,其收缩率应与面料相适宜。3.3.4.2缝线

采用适合所用面料质量的缝线,装饰线除外。钉扣线应与扣的色泽相适宜。3.3.4.3钮扣、拉链包括金属附件采用适合使用面料的钮扣(装饰扣除外)、拉链、金属附件,无残疵。洗涤和熨烫不变形、不变色、不生锈。

3.3.4.4钉商标

钉商标线应与商标底色相适宜。3.4经纬纱向技术规定

前身顺翘(不允许倒翘),后身、袖子、前后裤片允许程度按表1规定。表1

色织或印花、条格料

3.5对条对格规定

优等品

3.5.1面料有明显条格在2cm及以上的按表2规定。表2

袋、袋盖

与大身

裤侧缝

前后当缝

对条对格规定

条料顺直,格料对横,瓦差不大于0.3条料对条,格料对格,互差不大于0. 3条格左右对称,互差不大于0. 3

两袖左右顺直,条格对称,以袖山为准,互差不大于1.0

侧缝袋口下10cm处格料对,互差不大于0.5

条格对称,格料对横,互差不大于 0. 5倒顺绒原料,全身顺向一致。

3.5.3特殊图案面料以主图为准,全身顺向一致。3.6色差规定

3.6.1领面、袋与大身、裤侧缝色差高于4级。3.6.2其他部位色差4级。

3.6.3衬布影响或多层料造成的色差不低于3--4级。3.7外观疵点规定

一等品

合格品

格子大小不一致,以前身三分之一上部位为准格子大小不一致,以袋前部的中心为准阴阳条格以明显条格为主

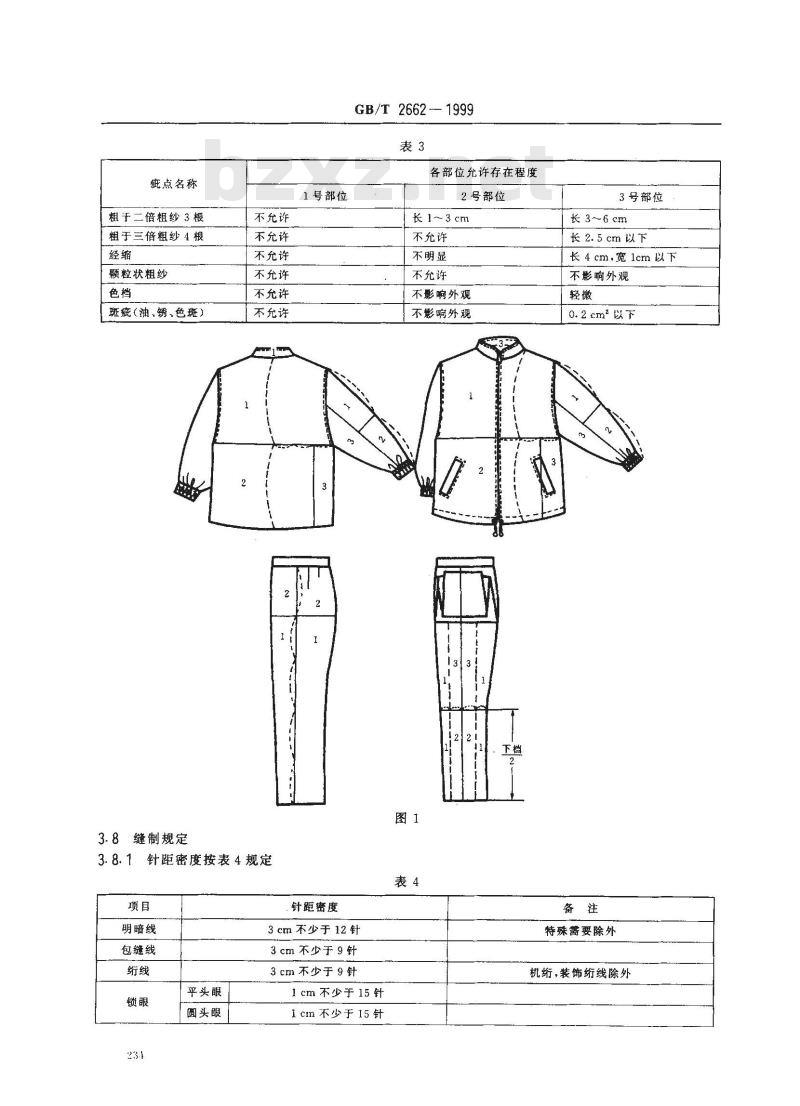

成品各部位疵点按表3规定。成品各部位划分见图1。每个独立部位只允许瘫点一处,未列人本标准的症点按其形态,参照表3相似疵点执行。233

疵点名称

粗于二倍粗纱3根

粗于三倍粗纱4根

颗粒状粗纱

斑斑(油、锈、色斑)

3.8缝制规定

不充许

不充许

不允许

不允许

不充许

不充许

3.8.1针距密度按表4规定

明暗线

包缝线

平头眼

圆头眼

1号部位

针距密度

GB/T2662-1999

各部位允许存在程度

2号部位

长1~3cm

不充许

不明显

不充许

不影响外观

不影响外观

3cm不少于12针

3cm不少于9针

3cm不少于9针

1cm不少于15针

1cm不少于15针

3号部位

长36cm

长2.5cm以下

长4cm,宽lcm以下

不影响外观

0.2cm2以下

特殊蒂要除外

机绗,装饰绗线除外

针距密度

GB/T 2662

2—1999

表4(完)

每孔8根线

每孔4根线

至少二上二下

至少二上二下

各部位缝制线路顺直、整齐、平服、牢固。主要表面部位缝制皱缩按GB/T14272,不低于3级。领子平服,领面松紧适宜。

绡袖圆顺,前后基本一致。

钉袋与袋盖方正、圆顺,前后高低一致,斜料左右对称。拉链缉线整齐,拉链码带平服、顺直。锁眼定位准确,大小适宜,扣与眼对位,整齐牢固。钮脚高低适宜,线结不外露。金属扣上下扣松紧适宜,牢固、不毛、不脱落。商标、号型标志、成分含量、洗涤标志位置端正,清晰准确。绗线顺直,厚薄均匀。

各部位缝纫线迹30cm内不得有两处单跳和连续跳针,链式线迹不允许跳针。成品主要部位规格极限偏差按表5规定。3.9

3.10整烫外观规定

部位名称

总肩宽

连肩袖

3.10.1各部位熨烫平服、整洁,无烫黄、水渍、亮光。3.10.2粘合衬不准有脱胶及渗胶。3.11理化性能要求

3.11.1色牢度

成品的耐洗色牵度、耐摩擦色牢度按表6规定。男子、女子

允许偏差

耐洗色牢度

耐摩擦色牢度(干)

允许偏差

色牢度允许程度

不低于3—4

不低于3—4

不低于3

3.11.2缝制强力

GB/T2662-1999

成品主要部位缝子批裂程度按表7规定。表7

优等品

等品、合格品

成品释放甲醛含量:成人≤150mg/kg,儿童≤100mg/kg。3. 11. 3

4检验(测试)方法

4.1检验工具

4.1.1钢卷尺。

评定变色用灰色样卡(GB250)。4.1.2

4.1.3评定沾色用灰色样卡(GB251)。4.1.4羽绒服装外观点及缝制起皱五级样照(GB/T14272)。4.2成品规格测定

成品主要部位规格按本标准3.2.2规定。纸裂程度

成品主要部位的测量方法按表8和图2规定,允许偏差按本标准3.9规定。表8

部位名称

总肩宽

连肩袖

测量方祛

由前身左襟肩缝最高点垂直至底边,或由后领中垂直量至底边合上拉链(或扣上钮扣)前后身摊平,沿袖隆底缝水平横量(周圖计算)领子摊平横量,立领量上口,其他领量下口(叠门除外)由肩袖缝的交叉点摊平横量

由肩袖缝的交叉点量至袖口边中间由后领中沿肩袖缝交叉点量至袖口中间由腰上口沿侧继摊平垂直量至脚口扣上裤钩(钮扣)沿腰宽中间横量(周围计算)注:有特殊需要的按企业规定。4.3外观测定

4.3.1对条对格按本标准3.5规定。cm

4.3.2色差按本标准3.6规定。测定色差程度时,被部位必须纱向致,人射光与被测物成45°角,观察方向与被测物大致垂直,距离60cm目测。4.3.3疵点按本标准3.7规定。

4.3.4缝制按本标准3.8规定。针距密度按本标准表4规定,在成品上任取3cm测量(厚薄部位除外)。成品表面主要部位缝子皱缩按本标准3.8.2规定。28

4.3.5纬斜测定方法:

总府宽

GB/T 2662

纬纱(条格)倾斜与水平最大离×100纬斜率(%)

衣片宽

4.3.6外观整烫按本标准3.10规定。4.4理化测定

4.4.1产品耐洗色牢度、耐率擦色牢度测试方法按GB/T3921规定。4.4.2产品缝子纸裂测试方法按本标准附录A规定。4.4.2.1成品缝子批裂测试取样部位按表9规定。表9

取样部位名称

裤后缝

裤侧缝

下档缝

摆缝的二分之一为中心

后龙门弧线二分之一为中心

裤侧缝上三分之一为中心

下档缝上三分之一为中心

取祥部位规定

4.4.3产品释放甲醛含量测试方法按GB/T2912.1规定。(1)

5检验分类规则

5.1检验分类

成品检验分为出厂检验和型式检验。GB/T2662-1999

5.1.1出厂检验按本标准第3章规定,3.11除外。5.1.2型式检验按本标准第3章规定。5.2质量等级划分规则

成品质量等级划分以缺陷是否存在及其轻重程度为依据。抽样样本中的单件产品以缺陷的数量及其轻重程度划分等级,批等级以抽样样本中单件产品的品等数量划分。5.2.1缺陷

单件产品不符合本标准所规定的技术要求即构成缺陷。按照产品不符合标准和对产品的性能、外观的影响程度,缺陷分成三类:a)严重缺陷

严重降低产品的使用性能,严重影响产品外观的缺陷,称为严重缺陷。b)重缺陷

不严重降低产品的使用性能,不严重影响产品的外观。但较严重不符合标准规定的缺陷,称为重缺陷。

c)轻缺陷

不符合标准的规定,但对产品的使用性能和外观影响较小的缺陷,称为轻缺陷。5.2.2质量缺陷判定依据见表10。表10

轻缺陷

商标不正,明显歪斜;钉商标线与面料色泽不适应领型左右不一致,折叠不端正,互差0.6cm以上(两肩对比,门里襟对比);领窝、门襟轻微起兜,不平挺;底领外露,胸袋、袖头不平服、不端正熨烫不平服;有亮光

表面有死线头长1.0cm、纱毛长1.5cm,2根以上;有轻度污渍,污渍≤2.0cm2,水花≤4cm2裤腰头左右宽窄互差大于0.5cm,长短互差大于1.2cm

领子不平服,领面松紧不适宜;豁口重叠重缺陷

使用说明不准确;

没有商标

领窝、门襟严重起

轻微烫黄、变色

有明显污溃,污溃

>2. 0 cm2,水花>

领面起泡、渗胶

表面部位色差不符合本标准规定的1级以内:村布影!响色差低于3级

缝纫线色泽色调与面料不相适应;钉扣线与扣色泽不适应

2部位超本标准规定

表面部位色差超

过本标准规定 1 级

1部位超本标准规

严重缺陷

无使用说明

变质、残破

1号部位严重起泡

钉扣金

轻缺陷

GB/T 2662—1999

表10(续)

对条、对格,纬斜超本标准规定50%及以内的低于本标准规定2针以内(含2针)规格超过本标准规定指标50%以内锁眼间距互差≥0.5cm;偏斜≥0.3cm,纱线绽出扣与眼位互差≥0.3cm(包括金属扣):钉扣不牢拉链明显不平服、不顺直

缝制线路不顺直,宽窄不均匀,不平服,接线处明显双轨1.0cm,起落针处没有回针;30cm有两处单跳和连续跳针,上下线轻度松紧不适宜领子止口不顺直,反吐,领尖长短不一致,互差0.3cm~0.5cm;编领不平服;编领偏斜0.6cm~0.9 cm压领线:宽窄不一致,下炕,反面线距>0.4cm或上炕重缺陷

对条、对格,纬斜

超本标准50%以上

的;顺向不一致,特

殊图案顺向不对

低于本标准规定2

针以上

规格超过本标准

规定指标50%以上

跳线,开线,毛漏

扣与眼位互差

≥0.6cm(包括金属

拉链宽窄互差

毛脱漏<2.0cm,

上下线松紧严重不

适宜,影响牢度

领角长短互差

>0.5cm;编领偏斜

≥1. 0 cm 编领严重

不平服;1部位有接

线、跳线

门、里襟有拆痕,

门、里襟不顺直、不平服;长短互差0.4 cm~0.6 cm,长短互差≥0.7cms

两袖长短互差0.6cm~0.8cm

裤门里襟长短,互差大于0.3cm;门襟止口明显反吐,门祥缝合明显松紧不平

裤小档,后裆缝明显不圆顺、不平服,封结不整齐,裤底不平,后缝单线

锁眼偏斜,扣与眼位互差大于0.3cm里料针眼外露(布边)不大于3cm口袋歪斜,不平服,辑线明显宽窄;左右口袋高低>0.4cm,前后≥>0.6cm

裤侧袋口明显不平服、不顺直,袋口大小互差大于0.5cm.侧袋上口高低,互差大于0.5cm两袖长短互差≥0.9

各部位封结不牢

固,后缝平拉断线

锁眼跳线、开线,

扣掉落

面料针眼外露(布

边)不大于 1 cm,里

料针眼外露(布边)

大于3cm

严重缺陷

大身倒顺绒原料

顺向不一致

超本标准规定

100%及以上

钮扣、金属扣脱

落;金属件锈蚀

拉链缺齿,拉链锁

头脱落

毛、脱、漏≥2. 0

cm,链式线路跳线、

断线,破摄

领角毛出免费标准下载网bzxz

轻缺陷

GB/T 2662—1999

表10(完)

裤后袋不圆顺、不方正、不平服,袋盖里明显反吐,嵌线宽窄大于0.3cm,袋盖小于袋口0.3cm以上两裤腿长短不一致,互差大于0.5cm,裤脚口左右大小不一致,互差大于 0.4cm

克夫:左右不对称,止口反吐;宽窄>0.3cm,长短>0.6 cm

柚开叉长短>0.5cm

柚:不圆顺,吃势不均匀,袖產不平服十字缝:互差>0.7cm

肩、袖隆、袖缝、侧缝、合缝不均匀;例向不致;两肩大小互差>0.5cm

省道不顺直;尖部起兜,有长短;前后不一致,左右不对称,互差>1.0 cm;串带不对称,互差大于 0.7cm底边:宽窄不致;不顺直;轻度倒翘以上各缺陷按序号逐项累计计算。重缺陷

袋口明显毛

两裤腿长短不

致,互差大于1cm,

裤脚口左右大小不

致,互差大于

两肩大小互差

串带钉得不牢(一

端掀起)

严重倒翘

2本规则未涉及到的缺陷可根据标准规定,参照相似缺陷酌情判定。凡属丢工、少序、错序,均为重缺陷。缺件为严重缺陷。3

4 理化性能一项不合格即为该抽验批不合格。5

使用说明的内容按GB5296.4规定。5.3抽样规定

抽样数量按产品批量:

500件(条)(含500件、条)以下抽验10件(条)。500件(条)以上至1000件(条)(含1000件、条)抽验20件(条)。1000件(条)以上抽验30件(条)。理化性能抽样按项目抽1至3件(条)。5.4判定规则

5.4.1单件(样本)判定

优等品:严重缺陷数=0

一等品:严重缺陷数=0

严重缺陷数0

合格品:严重缺陷数=0

严重缺陷数=0

严重缺陷数=0

5.4.2批量判定

轻缺陷数≤4

重缺陷数= 0

重缺陷数=0

重缺陷数1

重缺陷数=0

重缺陷数≤1

重缺陷数≤2

轻缺陷数<7或

轻缺陷数≤3

轻缺陷数≤10或

轻缺陷数≤6或

轻缺陷数≤2

严重缺陷

优等品批:样本中的优等品数≥90%、等品、合格品数≤10%。理化性能测试达到优等品批。等品批:样本中的一等品以上的产品数≥90%,合格品数≤10%。理化性能测试达到一等品批(不210

含不合格品)。

GB/T2662—1999

合格品批:样本中的合格品以上产品数≥90%,不合格品数≤10%。理化性能测试达到合格品批(不含严重缺陷不合格品)。

当外观缝制质量判定与理化性能判定不一致时,执行低等级判定。5.4.3抽验中各批量判定数符合标准规定,为判定合格的等级品批出厂5.4.4抽验中各批量判定数不符合标准规定时,应进行第二次抽验。抽验数量增加一一倍,如仍不符合标准规定,应全部整修或降等。

6标志、包装、运输、贮存

标志、包装、运输、存按FZ/T80002执行。2.11

A1原理

GB/T2662-1999

附录A

(标准的附录)

缝口脱开程度试验方法

在垂直于织物接缝的方向上施加一定的负荷,接缝处脱开,测量其脱开的最大距离。A2施加的负荷

面料:120N±5N;里料:70N士5N。A3设备与材料

A3.1普通家用、工业用缝纫机,缝纫针选用适合所用衣料的型号。A3.2缝纫线选用适合所用衣料质量的缝线。A3.3织物强力机上、下夹钳距离为10.0cm,下夹钳无载荷时下降速度为5.0cm/min,预加张力根据试样单位面积的质量确定,见表A1。表A1

单位面积质量,g/m2

>200~500

标准大气

调湿和试验用标准大气,湿度20℃士2℃,相对湿度60%~~70%A5试验要求与准备

预加张力,N

A5.1成品取样尺寸5.0cm×20.0cm(包括夹持部位),若从面料截取为5.0cm×30.0cm,其边缘应与经、纬丝缕相互平行。

A5.2试样数量从面料或成品的径向截取三块。A5.3将剪好的试样对折,在平行于折痕印1.3cm处用缝纫机缝妥。并将缝线打结牢固,最后沿缝合处将试样打开。

A6试验步骤

A6.1将强力机的两个夹钳分开至10.0cm,两个夹钳边缘必须相互平行且垂直于移动方向。A6.2将试样固定在夹钳中间(试样下端先挂上适用于织物单位面积质量的预加负荷钳,再拧紧下夹钳),使接缝与夹钳边缘相互平行。A6.3以5.0cm/min的速度逐渐增加其负荷至面料120N士5N、里料70N±5N时,停止下夹钳的下降,然后在强力机上垂直量取其接缝脱开的最大距离。见图A1。2.12

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是对GB/T 2662一1981的第一次修订。本标准在修订时对标准的名称作了改动,原标准的名称与适用范围的定义不符,现改为《棉服装》,并增加了引用标准、经纬纱向技术规定、理化性能要求、缺陷判定等主要内容。在其他技术内容上也作了较大的改动。

本标准的附录A缝口脱开程度试验方法部分采用GB/T8688一1988《毛机织物缝口脱开程度试验方法》中的条文。

本标准附录A是标准的附录。

本标准从2000年1月1日起实施。本标准从生效之日起,同时代替GB/T2662—1981。本标准由国家纺织工业局提出。本标准由全国服装标准化技术委员会秘书处归口。本标准由上海市服装研究所、江苏省服装总公司、江苏美尔姿集团公司、上海羽绒服装总厂、上海飞达羽绒服装总厂负责起草。由国家服装质量监督检验中心(上海)、上海服装鞋帽商业行业协会协作起草。

本标准主要起草人:徐云宝、许鉴、周起宏、徐荣光、吴立家、周浦。231

1范围

中华人民共和国国家标准

棉服装

Cotton wadded clothes

GB/T2662—1999

代替GB/T2662-1981

本标准规定了棉服装的要求、检验(测试)方法、检验分类规则以及标志、包装、运输和贮存等全部技术特征。

本标准适用于以纺织织物为面料,以各种天然纤维棉、化学纤维棉、长毛绒(天然纤维、化学纤维)、动物绒毛(羽绒除外)、动物毛皮为填充物或制成活里用料,成批生产的男、女及儿童棉服装。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB250—-1995评定变色用灰色样卡GB251—1995评定沾色用灰色样卡GB/T1335.1~1335.3--1997服装号型GB/T2912.11998纺织品甲醛的測定第1部分:游离水解的甲醛(水萃取法)GB/T3921—1997纺织品色牢度试验GB/T3923.1-1997纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定条样法

GB5296.4—1998消费品使用说明纺织品和服装使用说明GB/T14272--1993羽绒服装外观瘫点及缝制起皱五级样照FZ/T80002—1991服装标志、包装、运输和贮存3要求

3.1标识

产品的标识按GB5296.4的规定执行。3.2号型规定

3.2.1号型设置按GB/T1335规定选用。3.2.2成品主要部位规格按GB/T1335有关规定自行设计。3.3原材料规定

3.3.1面料

按有关纺织面料标准选用适合于棉服装的面料。3.3.2里料

采用与面料性能、色泽相适合的里料,特殊筋要除外。3.3.3填充物

按有关标准选用具有一定保暖性的各种天然纤维棉、化学纤维棉、长毛绒(天然纤维、化学纤维)及国家质量技术监督局1999-07-12批准232

2000-01-01实施

动物绒毛(羽绒除外)、动物毛皮。3.3.4辅料

3.3.4.1衬布

GB/T 2662-

—1999

采用适合面料的衬布,其收缩率应与面料相适宜。3.3.4.2缝线

采用适合所用面料质量的缝线,装饰线除外。钉扣线应与扣的色泽相适宜。3.3.4.3钮扣、拉链包括金属附件采用适合使用面料的钮扣(装饰扣除外)、拉链、金属附件,无残疵。洗涤和熨烫不变形、不变色、不生锈。

3.3.4.4钉商标

钉商标线应与商标底色相适宜。3.4经纬纱向技术规定

前身顺翘(不允许倒翘),后身、袖子、前后裤片允许程度按表1规定。表1

色织或印花、条格料

3.5对条对格规定

优等品

3.5.1面料有明显条格在2cm及以上的按表2规定。表2

袋、袋盖

与大身

裤侧缝

前后当缝

对条对格规定

条料顺直,格料对横,瓦差不大于0.3条料对条,格料对格,互差不大于0. 3条格左右对称,互差不大于0. 3

两袖左右顺直,条格对称,以袖山为准,互差不大于1.0

侧缝袋口下10cm处格料对,互差不大于0.5

条格对称,格料对横,互差不大于 0. 5倒顺绒原料,全身顺向一致。

3.5.3特殊图案面料以主图为准,全身顺向一致。3.6色差规定

3.6.1领面、袋与大身、裤侧缝色差高于4级。3.6.2其他部位色差4级。

3.6.3衬布影响或多层料造成的色差不低于3--4级。3.7外观疵点规定

一等品

合格品

格子大小不一致,以前身三分之一上部位为准格子大小不一致,以袋前部的中心为准阴阳条格以明显条格为主

成品各部位疵点按表3规定。成品各部位划分见图1。每个独立部位只允许瘫点一处,未列人本标准的症点按其形态,参照表3相似疵点执行。233

疵点名称

粗于二倍粗纱3根

粗于三倍粗纱4根

颗粒状粗纱

斑斑(油、锈、色斑)

3.8缝制规定

不充许

不充许

不允许

不允许

不充许

不充许

3.8.1针距密度按表4规定

明暗线

包缝线

平头眼

圆头眼

1号部位

针距密度

GB/T2662-1999

各部位允许存在程度

2号部位

长1~3cm

不充许

不明显

不充许

不影响外观

不影响外观

3cm不少于12针

3cm不少于9针

3cm不少于9针

1cm不少于15针

1cm不少于15针

3号部位

长36cm

长2.5cm以下

长4cm,宽lcm以下

不影响外观

0.2cm2以下

特殊蒂要除外

机绗,装饰绗线除外

针距密度

GB/T 2662

2—1999

表4(完)

每孔8根线

每孔4根线

至少二上二下

至少二上二下

各部位缝制线路顺直、整齐、平服、牢固。主要表面部位缝制皱缩按GB/T14272,不低于3级。领子平服,领面松紧适宜。

绡袖圆顺,前后基本一致。

钉袋与袋盖方正、圆顺,前后高低一致,斜料左右对称。拉链缉线整齐,拉链码带平服、顺直。锁眼定位准确,大小适宜,扣与眼对位,整齐牢固。钮脚高低适宜,线结不外露。金属扣上下扣松紧适宜,牢固、不毛、不脱落。商标、号型标志、成分含量、洗涤标志位置端正,清晰准确。绗线顺直,厚薄均匀。

各部位缝纫线迹30cm内不得有两处单跳和连续跳针,链式线迹不允许跳针。成品主要部位规格极限偏差按表5规定。3.9

3.10整烫外观规定

部位名称

总肩宽

连肩袖

3.10.1各部位熨烫平服、整洁,无烫黄、水渍、亮光。3.10.2粘合衬不准有脱胶及渗胶。3.11理化性能要求

3.11.1色牢度

成品的耐洗色牵度、耐摩擦色牢度按表6规定。男子、女子

允许偏差

耐洗色牢度

耐摩擦色牢度(干)

允许偏差

色牢度允许程度

不低于3—4

不低于3—4

不低于3

3.11.2缝制强力

GB/T2662-1999

成品主要部位缝子批裂程度按表7规定。表7

优等品

等品、合格品

成品释放甲醛含量:成人≤150mg/kg,儿童≤100mg/kg。3. 11. 3

4检验(测试)方法

4.1检验工具

4.1.1钢卷尺。

评定变色用灰色样卡(GB250)。4.1.2

4.1.3评定沾色用灰色样卡(GB251)。4.1.4羽绒服装外观点及缝制起皱五级样照(GB/T14272)。4.2成品规格测定

成品主要部位规格按本标准3.2.2规定。纸裂程度

成品主要部位的测量方法按表8和图2规定,允许偏差按本标准3.9规定。表8

部位名称

总肩宽

连肩袖

测量方祛

由前身左襟肩缝最高点垂直至底边,或由后领中垂直量至底边合上拉链(或扣上钮扣)前后身摊平,沿袖隆底缝水平横量(周圖计算)领子摊平横量,立领量上口,其他领量下口(叠门除外)由肩袖缝的交叉点摊平横量

由肩袖缝的交叉点量至袖口边中间由后领中沿肩袖缝交叉点量至袖口中间由腰上口沿侧继摊平垂直量至脚口扣上裤钩(钮扣)沿腰宽中间横量(周围计算)注:有特殊需要的按企业规定。4.3外观测定

4.3.1对条对格按本标准3.5规定。cm

4.3.2色差按本标准3.6规定。测定色差程度时,被部位必须纱向致,人射光与被测物成45°角,观察方向与被测物大致垂直,距离60cm目测。4.3.3疵点按本标准3.7规定。

4.3.4缝制按本标准3.8规定。针距密度按本标准表4规定,在成品上任取3cm测量(厚薄部位除外)。成品表面主要部位缝子皱缩按本标准3.8.2规定。28

4.3.5纬斜测定方法:

总府宽

GB/T 2662

纬纱(条格)倾斜与水平最大离×100纬斜率(%)

衣片宽

4.3.6外观整烫按本标准3.10规定。4.4理化测定

4.4.1产品耐洗色牢度、耐率擦色牢度测试方法按GB/T3921规定。4.4.2产品缝子纸裂测试方法按本标准附录A规定。4.4.2.1成品缝子批裂测试取样部位按表9规定。表9

取样部位名称

裤后缝

裤侧缝

下档缝

摆缝的二分之一为中心

后龙门弧线二分之一为中心

裤侧缝上三分之一为中心

下档缝上三分之一为中心

取祥部位规定

4.4.3产品释放甲醛含量测试方法按GB/T2912.1规定。(1)

5检验分类规则

5.1检验分类

成品检验分为出厂检验和型式检验。GB/T2662-1999

5.1.1出厂检验按本标准第3章规定,3.11除外。5.1.2型式检验按本标准第3章规定。5.2质量等级划分规则

成品质量等级划分以缺陷是否存在及其轻重程度为依据。抽样样本中的单件产品以缺陷的数量及其轻重程度划分等级,批等级以抽样样本中单件产品的品等数量划分。5.2.1缺陷

单件产品不符合本标准所规定的技术要求即构成缺陷。按照产品不符合标准和对产品的性能、外观的影响程度,缺陷分成三类:a)严重缺陷

严重降低产品的使用性能,严重影响产品外观的缺陷,称为严重缺陷。b)重缺陷

不严重降低产品的使用性能,不严重影响产品的外观。但较严重不符合标准规定的缺陷,称为重缺陷。

c)轻缺陷

不符合标准的规定,但对产品的使用性能和外观影响较小的缺陷,称为轻缺陷。5.2.2质量缺陷判定依据见表10。表10

轻缺陷

商标不正,明显歪斜;钉商标线与面料色泽不适应领型左右不一致,折叠不端正,互差0.6cm以上(两肩对比,门里襟对比);领窝、门襟轻微起兜,不平挺;底领外露,胸袋、袖头不平服、不端正熨烫不平服;有亮光

表面有死线头长1.0cm、纱毛长1.5cm,2根以上;有轻度污渍,污渍≤2.0cm2,水花≤4cm2裤腰头左右宽窄互差大于0.5cm,长短互差大于1.2cm

领子不平服,领面松紧不适宜;豁口重叠重缺陷

使用说明不准确;

没有商标

领窝、门襟严重起

轻微烫黄、变色

有明显污溃,污溃

>2. 0 cm2,水花>

领面起泡、渗胶

表面部位色差不符合本标准规定的1级以内:村布影!响色差低于3级

缝纫线色泽色调与面料不相适应;钉扣线与扣色泽不适应

2部位超本标准规定

表面部位色差超

过本标准规定 1 级

1部位超本标准规

严重缺陷

无使用说明

变质、残破

1号部位严重起泡

钉扣金

轻缺陷

GB/T 2662—1999

表10(续)

对条、对格,纬斜超本标准规定50%及以内的低于本标准规定2针以内(含2针)规格超过本标准规定指标50%以内锁眼间距互差≥0.5cm;偏斜≥0.3cm,纱线绽出扣与眼位互差≥0.3cm(包括金属扣):钉扣不牢拉链明显不平服、不顺直

缝制线路不顺直,宽窄不均匀,不平服,接线处明显双轨1.0cm,起落针处没有回针;30cm有两处单跳和连续跳针,上下线轻度松紧不适宜领子止口不顺直,反吐,领尖长短不一致,互差0.3cm~0.5cm;编领不平服;编领偏斜0.6cm~0.9 cm压领线:宽窄不一致,下炕,反面线距>0.4cm或上炕重缺陷

对条、对格,纬斜

超本标准50%以上

的;顺向不一致,特

殊图案顺向不对

低于本标准规定2

针以上

规格超过本标准

规定指标50%以上

跳线,开线,毛漏

扣与眼位互差

≥0.6cm(包括金属

拉链宽窄互差

毛脱漏<2.0cm,

上下线松紧严重不

适宜,影响牢度

领角长短互差

>0.5cm;编领偏斜

≥1. 0 cm 编领严重

不平服;1部位有接

线、跳线

门、里襟有拆痕,

门、里襟不顺直、不平服;长短互差0.4 cm~0.6 cm,长短互差≥0.7cms

两袖长短互差0.6cm~0.8cm

裤门里襟长短,互差大于0.3cm;门襟止口明显反吐,门祥缝合明显松紧不平

裤小档,后裆缝明显不圆顺、不平服,封结不整齐,裤底不平,后缝单线

锁眼偏斜,扣与眼位互差大于0.3cm里料针眼外露(布边)不大于3cm口袋歪斜,不平服,辑线明显宽窄;左右口袋高低>0.4cm,前后≥>0.6cm

裤侧袋口明显不平服、不顺直,袋口大小互差大于0.5cm.侧袋上口高低,互差大于0.5cm两袖长短互差≥0.9

各部位封结不牢

固,后缝平拉断线

锁眼跳线、开线,

扣掉落

面料针眼外露(布

边)不大于 1 cm,里

料针眼外露(布边)

大于3cm

严重缺陷

大身倒顺绒原料

顺向不一致

超本标准规定

100%及以上

钮扣、金属扣脱

落;金属件锈蚀

拉链缺齿,拉链锁

头脱落

毛、脱、漏≥2. 0

cm,链式线路跳线、

断线,破摄

领角毛出免费标准下载网bzxz

轻缺陷

GB/T 2662—1999

表10(完)

裤后袋不圆顺、不方正、不平服,袋盖里明显反吐,嵌线宽窄大于0.3cm,袋盖小于袋口0.3cm以上两裤腿长短不一致,互差大于0.5cm,裤脚口左右大小不一致,互差大于 0.4cm

克夫:左右不对称,止口反吐;宽窄>0.3cm,长短>0.6 cm

柚开叉长短>0.5cm

柚:不圆顺,吃势不均匀,袖產不平服十字缝:互差>0.7cm

肩、袖隆、袖缝、侧缝、合缝不均匀;例向不致;两肩大小互差>0.5cm

省道不顺直;尖部起兜,有长短;前后不一致,左右不对称,互差>1.0 cm;串带不对称,互差大于 0.7cm底边:宽窄不致;不顺直;轻度倒翘以上各缺陷按序号逐项累计计算。重缺陷

袋口明显毛

两裤腿长短不

致,互差大于1cm,

裤脚口左右大小不

致,互差大于

两肩大小互差

串带钉得不牢(一

端掀起)

严重倒翘

2本规则未涉及到的缺陷可根据标准规定,参照相似缺陷酌情判定。凡属丢工、少序、错序,均为重缺陷。缺件为严重缺陷。3

4 理化性能一项不合格即为该抽验批不合格。5

使用说明的内容按GB5296.4规定。5.3抽样规定

抽样数量按产品批量:

500件(条)(含500件、条)以下抽验10件(条)。500件(条)以上至1000件(条)(含1000件、条)抽验20件(条)。1000件(条)以上抽验30件(条)。理化性能抽样按项目抽1至3件(条)。5.4判定规则

5.4.1单件(样本)判定

优等品:严重缺陷数=0

一等品:严重缺陷数=0

严重缺陷数0

合格品:严重缺陷数=0

严重缺陷数=0

严重缺陷数=0

5.4.2批量判定

轻缺陷数≤4

重缺陷数= 0

重缺陷数=0

重缺陷数1

重缺陷数=0

重缺陷数≤1

重缺陷数≤2

轻缺陷数<7或

轻缺陷数≤3

轻缺陷数≤10或

轻缺陷数≤6或

轻缺陷数≤2

严重缺陷

优等品批:样本中的优等品数≥90%、等品、合格品数≤10%。理化性能测试达到优等品批。等品批:样本中的一等品以上的产品数≥90%,合格品数≤10%。理化性能测试达到一等品批(不210

含不合格品)。

GB/T2662—1999

合格品批:样本中的合格品以上产品数≥90%,不合格品数≤10%。理化性能测试达到合格品批(不含严重缺陷不合格品)。

当外观缝制质量判定与理化性能判定不一致时,执行低等级判定。5.4.3抽验中各批量判定数符合标准规定,为判定合格的等级品批出厂5.4.4抽验中各批量判定数不符合标准规定时,应进行第二次抽验。抽验数量增加一一倍,如仍不符合标准规定,应全部整修或降等。

6标志、包装、运输、贮存

标志、包装、运输、存按FZ/T80002执行。2.11

A1原理

GB/T2662-1999

附录A

(标准的附录)

缝口脱开程度试验方法

在垂直于织物接缝的方向上施加一定的负荷,接缝处脱开,测量其脱开的最大距离。A2施加的负荷

面料:120N±5N;里料:70N士5N。A3设备与材料

A3.1普通家用、工业用缝纫机,缝纫针选用适合所用衣料的型号。A3.2缝纫线选用适合所用衣料质量的缝线。A3.3织物强力机上、下夹钳距离为10.0cm,下夹钳无载荷时下降速度为5.0cm/min,预加张力根据试样单位面积的质量确定,见表A1。表A1

单位面积质量,g/m2

>200~500

标准大气

调湿和试验用标准大气,湿度20℃士2℃,相对湿度60%~~70%A5试验要求与准备

预加张力,N

A5.1成品取样尺寸5.0cm×20.0cm(包括夹持部位),若从面料截取为5.0cm×30.0cm,其边缘应与经、纬丝缕相互平行。

A5.2试样数量从面料或成品的径向截取三块。A5.3将剪好的试样对折,在平行于折痕印1.3cm处用缝纫机缝妥。并将缝线打结牢固,最后沿缝合处将试样打开。

A6试验步骤

A6.1将强力机的两个夹钳分开至10.0cm,两个夹钳边缘必须相互平行且垂直于移动方向。A6.2将试样固定在夹钳中间(试样下端先挂上适用于织物单位面积质量的预加负荷钳,再拧紧下夹钳),使接缝与夹钳边缘相互平行。A6.3以5.0cm/min的速度逐渐增加其负荷至面料120N士5N、里料70N±5N时,停止下夹钳的下降,然后在强力机上垂直量取其接缝脱开的最大距离。见图A1。2.12

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。