GB/T 2688-1981

基本信息

标准号: GB/T 2688-1981

中文名称:滑动轴承 粉末冶金轴承技术条件

标准类别:国家标准(GB)

英文名称: Technical requirements for sliding bearings - powder metallurgy bearings

标准状态:现行

发布日期:1981-06-17

实施日期:1982-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:177791

标准分类号

标准ICS号:机械系统和通用件>>轴承>>21.100.10滑动轴承

中标分类号:机械>>通用零部件>>J12滑动轴承

关联标准

出版信息

页数:5页

标准价格:8.0 元

相关单位信息

首发日期:1981-06-17

复审日期:2004-10-14

起草单位:北京粉末冶金研究所

发布部门:中国机械工业联合会

主管部门:中国机械工业联合会

标准简介

GB/T 2688-1981 滑动轴承 粉末冶金轴承技术条件 GB/T2688-1981 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国

国家标准

滑动轴承

粉末冶金轴承技术条件

GB2688—81

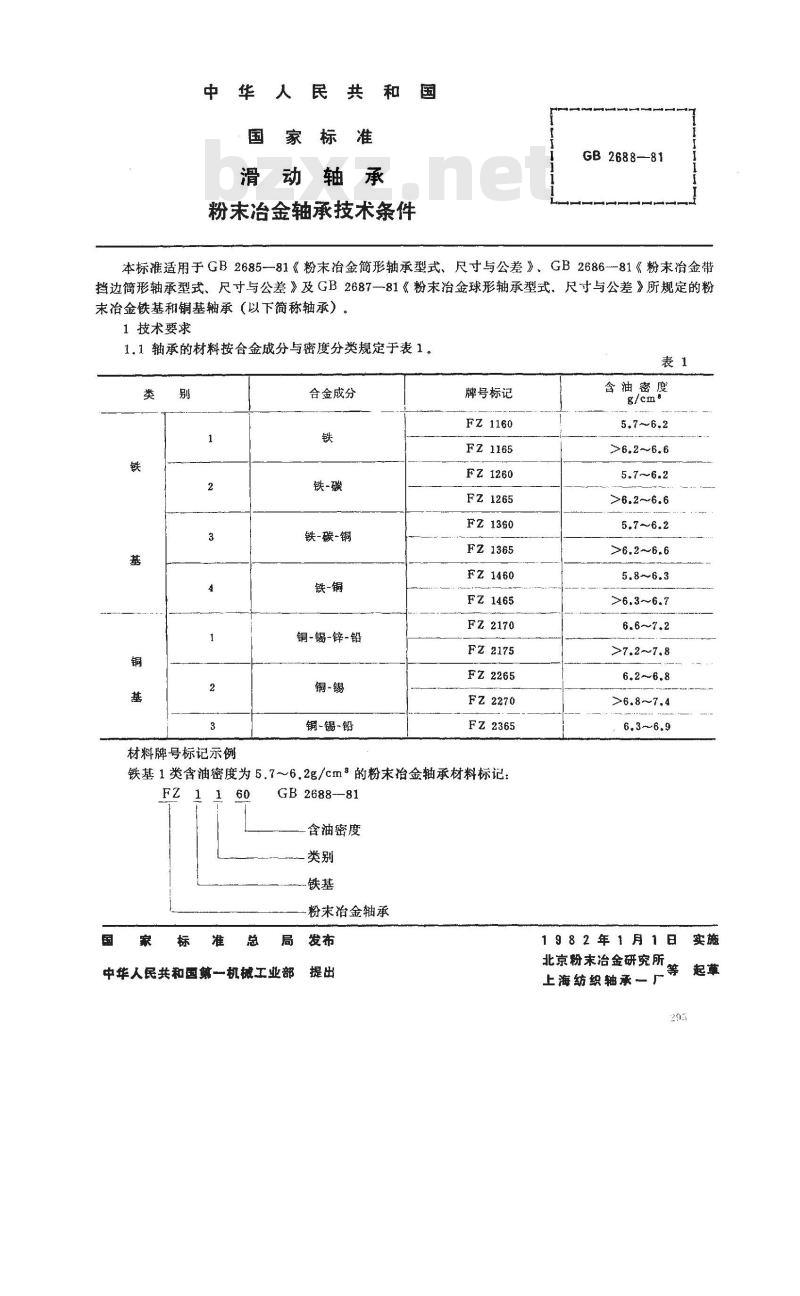

本标准适用于GB2685-81《粉末冶金筒形轴承型式、尺寸与公差》、GB2686--81《粉末冶金带挡边筒形轴承型式、尺寸与公差》及GB2687—81《粉末冶金球形轴承型式、尺寸与公差》所规定的粉末冶金铁基和铜基轴承(以下简称轴承)。1技术要求

1.1轴承的材料按合金成分与密度分类规定于表1。类

材料牌号标记示例

合金成分

铁-碳

铁-碳-铜

铁-锅

铜-锡-锌-铅

铜-锡

铜-锡-铅

牌号标记

FZ1160

FZ1165

FZ1260

FZ1265

FZ1360

FZ1365

FZ1460

FZ1465

FZ2170

FZ 2175

FZ2265

FZ2270

FZ2365

铁基1类含油密度为5.7~6.2g/cm°的粉末治金轴承材料标记:Fz

GB 2688--81

含油密度

-铁基

粉末冶金轴承

局发布

中华人民共和国第一机械工业部提出表1

1982年1月1日实施

北京粉末治金研究所。

上海纺织轴承一厂等

GB 268881

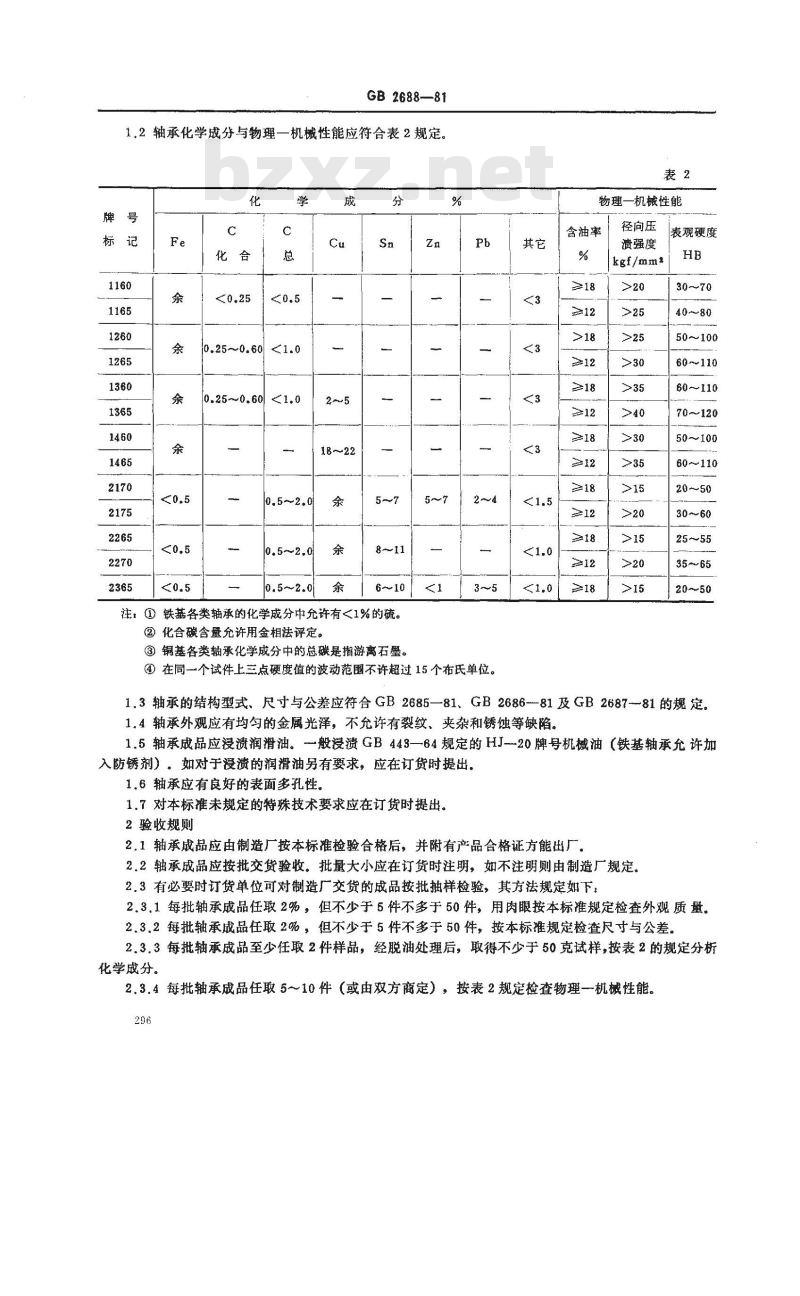

1.2轴承化学成分与物理一机械性能应符合表2规定。牌号

jo.250.601.0

0.250.601.0

6~10

注:①铁基各类轴承的化学成分中允许有<1%的硫。②化合碳含量允许用金相法评定。Zn

③铜基各类轴承化学成分中的总碳是指游离石墨。④在同一个试件上三点硬度值的波动范围不许超过15个布氏单位。其它

物理一机械性能

含油率

径向压

溃强度

表观硬度

kgf/mm2

50~100

60~110

60~110

70~120

50~100

60~110

1.3轴承的结构型式、尺寸与公差应符合GB2685—81、GB2686--81及GB2687-81的规定。1.4轴承外观应有均勾的金属光泽,不允许有裂纹,夹杂和锈蚀等缺陷。1.5轴承成品应浸溃润滑油。一般浸渍GB443—64规定的HJ-~20牌号机械油(铁基轴承允许加入防锈剂)。如对于浸溃的润滑油另有要求,应在订货时提出。1.6轴承应有良好的表面多孔性。1.7对本标推未规定的特殊技术要求应在订货时提出。2验收规则

2.1轴承成品应由制造厂按本标准检验合格后,并附有产品合格证方能出厂。2.2轴承成品应按批交货验收。批量大小应在订货时注明,如不注明则由制造厂规定。2.3有必要时订货单位可对制造厂交货的成品按批抽样检验,其方法规定如下:2.3.1每批轴承成品任取2%,但不少于5件不多于50件,用肉眼按本标准规定检查外观质量。2.3.2每批轴承成品任取2%,但不少于5件不多于50件,按本标准规定检查尺寸与公差。2.3.3每批轴承成品至少任取2件样品,经脱油处理后,取得不少于50克试样,按表2的规定分析化学成分。

2.3.4每批轴承成品任取5~10件(或由双方商定),按表2规定检查物理一机械性能。296

GB2688-81

2.3.5各类抽验结果中,如有一件不合格时,仍就不合格项目抽取2倍数量的成品复查,如仍有件不合格时,则不予验收。

2.4轴承成品按以下规定方法进行检验2.4.1同轴度和圆跳动公差按照GB1958--80《形状和位置公差检测规定》进行检验。2.4.2化学成分按照下述方法分析:GB223-63《钢铁化学分析方法》:JB2245—77《还原铁粉测试方法》:YB493--64《锡青铜化学分析方法》。2.4.3密度按照JB2869-81《烧结金属材料(硬质合金除外)密度的测定》进行检验。2.4.4含油率按照JB2870一81《烧结金属材料和制品开孔孔隙率(含油率)的测定》进行检验。2.4.5径向压溃强度按照JB 2871-81《烧结金属衬套径向压溃强度的测定》进行检验。球形轴承和试样破裂前直径变形量超过百分之十的简形轴承,按供需双方商定的破坏载荷进行检验。2.4.6硬度按照JB2867一81《烧结金属材料(硬质合金除外)表观硬度的测定》进行检验。轴承长度20mm以上时,试件在距每-端1/6处及中间各测定点表观硬度值;轴承长度小于等于20mm时,测定表观硬度值的点数与位置由双方商定。2.4.7表面多孔性检验方法是将试件加热至不超过80℃保持5分钟,用肉眼测定在轴承的内径表面上是否有油渗出。

3包装与标志

3.1轴承成品应进行适当包装,保证在正常运输条件下不损坏,在正常贮存与保管条件下自出厂日起半年内不生锈。

3.2每个包装箱总重应不超过40公斤3.3包装箱、盒(或袋)内应附有产品检验含格证或标记。3.4包装的明显处应有以下标志:a。产品名称;

b。型式、尺寸规格及材料的标记;c.制造批号;

d.数量;

e.净重与毛重:

f.制造厂名:

g.制造日期;

h。出日期。

GB 2688-81

附录1

轴承表面和体内有孔隙,具有能够浸溃一定数量的润滑油、经整形加工后表面光洁度较高且形成硬化层、表观硬度较低(基体组织组成物的显微硬度与相应材料的基本相同)以及压入座孔后有一定形变和收缩等特点。在进行加工、安装、使用和维护保养时,应充分注意这些特点,以保证轴承的良好使用性能。

1轴承成品工作表面一般应尽可能不切削加工。2轴承压入座孔后,若内径形变和收缩过大,可采用光轴、钢球、无齿铰刀、无齿推刀等以无切削加工方法进行扩孔。若内径必须切削加工,宜采用车、镗等方法,而不宜采用磨削等方法,以免细屑堵塞孔隙降低供油能力。

3轴承非工作表面在有必要时可进行切削加工:4在切削加工后,轴承应进行清洗和浸油。5轴承在装配前,可放在本标准第1.5条规定的油类中浸泡和清洗。但必领切总用煤油、汽油以及能溶解所浸渍润滑油的其它溶剂等清洗。6装配时,轴承表面须保持清洁,应防止灰尘与杂质等落在轴承表面,堵塞孔隙或划伤工作表面,影响使用性能。

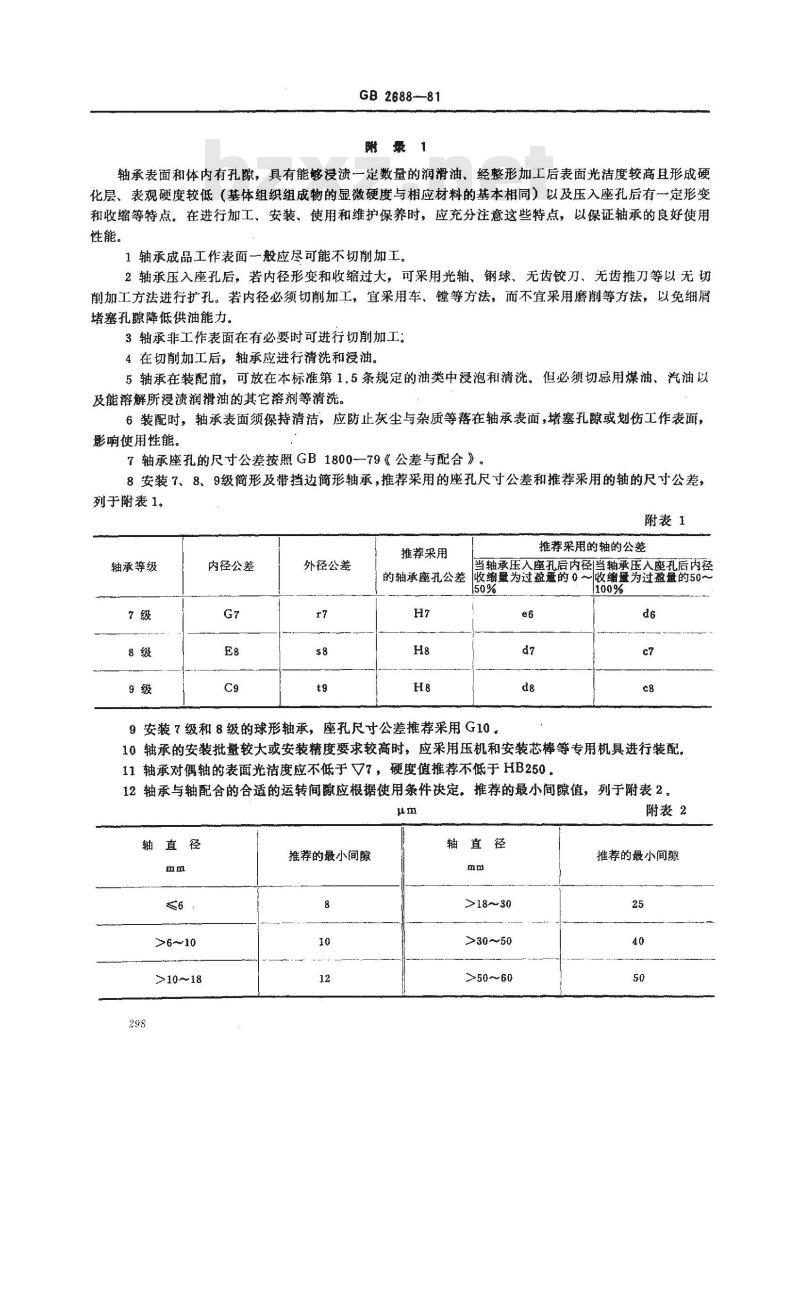

了轴承座孔的尺寸公差按照GB1800--79《公差与配合》。8安装7、8、9级筒形及带挡边筒形轴承,推荐采用的座孔尺寸公差和推荐采用的轴的尺寸公差,列于附表 1。

附表1

内径公差

轴承等级

外径公差

推荐采用

推荐采用的轴的公差

当轴承压人座孔后内径当轴承压入座孔后内径收缩量为过盈画的0

的轴承座孔公差

收缩量为过盈量的50~

9安装7级和8级的球形轴承,座孔尺寸公差推荐采用G10。e

10轴承的安装批量较大或安装精度要求较高时,应采用压机和安装芯棒等专用机具进行装配。11轴承对偶轴的表面光洁度应不低于√7。硬度值摊荐不低于HB250。12轴承与轴配合的合适的运转间隙应根据使用条件决定。推荐的最小间隙值,列于附表2。um

附表2

轴直径

>6~10

>10~18

推荐的最小间隙

轴直径

>18~30

>30~50

>50~60www.bzxz.net

推荐的最小间隙

GB 2688-81

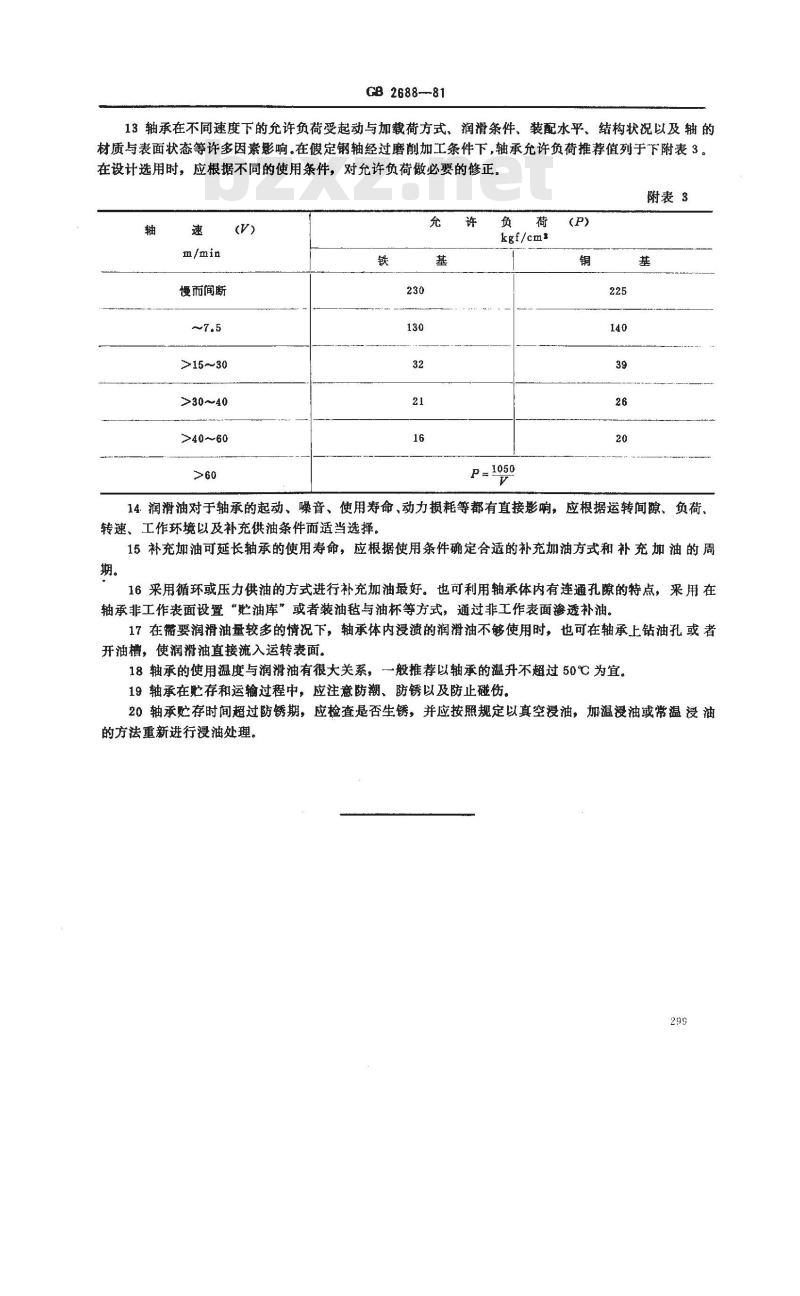

13轴承在不同速度下的允许负荷受起动与加载荷方式,润滑条件、装配水平、结构状况以及轴的材质与表面状态等许多因素影响。在假定钢轴经过磨削加工条件下,轴承允许负荷推荐值列于下附表3。在设计选用时,应根据不同的使用条件,对允许负荷做必要的修正。附表3

慢而间断

>15~30

>30~40

>40~60

kgf/cm2

P-1050

14、润滑油对于轴承的起动、噪音、使用寿命、动力损耗等都有直接影响,应根据运转间、负荷、转速、工作环境以及补充供油条件而适当选择。15补充加油可延长轴承的使用寿命,应根据使用条件确定合适的补充加油方式和补充加油的周期。

16采用循环或压力供油的方式进行补充加油最好。也可利用轴承体内有连通孔隙的特点,采用在轴承非工作表面设置“油库”或者装油毡与油杯等方式,通过非工作表面渗透补油。17在带要润滑油量较多的情况下,轴承体内浸渍的润滑油不够使用时,也可在轴承上钻油孔或者开油槽,使润滑油直接流入运转表面。18轴承的使用温度与润滑油有很大关系,一般推荐以轴承的温升不超过50℃为宜。19轴承在贮存和运输过程中,应注意防潮、防锈以及防止碰伤。20轴承贮存时间超过防锈期,应检查是否生锈,并应按照规定以真空浸油,加温浸油或常温浸油的方法重新进行浸油处理。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

国家标准

滑动轴承

粉末冶金轴承技术条件

GB2688—81

本标准适用于GB2685-81《粉末冶金筒形轴承型式、尺寸与公差》、GB2686--81《粉末冶金带挡边筒形轴承型式、尺寸与公差》及GB2687—81《粉末冶金球形轴承型式、尺寸与公差》所规定的粉末冶金铁基和铜基轴承(以下简称轴承)。1技术要求

1.1轴承的材料按合金成分与密度分类规定于表1。类

材料牌号标记示例

合金成分

铁-碳

铁-碳-铜

铁-锅

铜-锡-锌-铅

铜-锡

铜-锡-铅

牌号标记

FZ1160

FZ1165

FZ1260

FZ1265

FZ1360

FZ1365

FZ1460

FZ1465

FZ2170

FZ 2175

FZ2265

FZ2270

FZ2365

铁基1类含油密度为5.7~6.2g/cm°的粉末治金轴承材料标记:Fz

GB 2688--81

含油密度

-铁基

粉末冶金轴承

局发布

中华人民共和国第一机械工业部提出表1

1982年1月1日实施

北京粉末治金研究所。

上海纺织轴承一厂等

GB 268881

1.2轴承化学成分与物理一机械性能应符合表2规定。牌号

jo.250.601.0

0.250.601.0

6~10

注:①铁基各类轴承的化学成分中允许有<1%的硫。②化合碳含量允许用金相法评定。Zn

③铜基各类轴承化学成分中的总碳是指游离石墨。④在同一个试件上三点硬度值的波动范围不许超过15个布氏单位。其它

物理一机械性能

含油率

径向压

溃强度

表观硬度

kgf/mm2

50~100

60~110

60~110

70~120

50~100

60~110

1.3轴承的结构型式、尺寸与公差应符合GB2685—81、GB2686--81及GB2687-81的规定。1.4轴承外观应有均勾的金属光泽,不允许有裂纹,夹杂和锈蚀等缺陷。1.5轴承成品应浸溃润滑油。一般浸渍GB443—64规定的HJ-~20牌号机械油(铁基轴承允许加入防锈剂)。如对于浸溃的润滑油另有要求,应在订货时提出。1.6轴承应有良好的表面多孔性。1.7对本标推未规定的特殊技术要求应在订货时提出。2验收规则

2.1轴承成品应由制造厂按本标准检验合格后,并附有产品合格证方能出厂。2.2轴承成品应按批交货验收。批量大小应在订货时注明,如不注明则由制造厂规定。2.3有必要时订货单位可对制造厂交货的成品按批抽样检验,其方法规定如下:2.3.1每批轴承成品任取2%,但不少于5件不多于50件,用肉眼按本标准规定检查外观质量。2.3.2每批轴承成品任取2%,但不少于5件不多于50件,按本标准规定检查尺寸与公差。2.3.3每批轴承成品至少任取2件样品,经脱油处理后,取得不少于50克试样,按表2的规定分析化学成分。

2.3.4每批轴承成品任取5~10件(或由双方商定),按表2规定检查物理一机械性能。296

GB2688-81

2.3.5各类抽验结果中,如有一件不合格时,仍就不合格项目抽取2倍数量的成品复查,如仍有件不合格时,则不予验收。

2.4轴承成品按以下规定方法进行检验2.4.1同轴度和圆跳动公差按照GB1958--80《形状和位置公差检测规定》进行检验。2.4.2化学成分按照下述方法分析:GB223-63《钢铁化学分析方法》:JB2245—77《还原铁粉测试方法》:YB493--64《锡青铜化学分析方法》。2.4.3密度按照JB2869-81《烧结金属材料(硬质合金除外)密度的测定》进行检验。2.4.4含油率按照JB2870一81《烧结金属材料和制品开孔孔隙率(含油率)的测定》进行检验。2.4.5径向压溃强度按照JB 2871-81《烧结金属衬套径向压溃强度的测定》进行检验。球形轴承和试样破裂前直径变形量超过百分之十的简形轴承,按供需双方商定的破坏载荷进行检验。2.4.6硬度按照JB2867一81《烧结金属材料(硬质合金除外)表观硬度的测定》进行检验。轴承长度20mm以上时,试件在距每-端1/6处及中间各测定点表观硬度值;轴承长度小于等于20mm时,测定表观硬度值的点数与位置由双方商定。2.4.7表面多孔性检验方法是将试件加热至不超过80℃保持5分钟,用肉眼测定在轴承的内径表面上是否有油渗出。

3包装与标志

3.1轴承成品应进行适当包装,保证在正常运输条件下不损坏,在正常贮存与保管条件下自出厂日起半年内不生锈。

3.2每个包装箱总重应不超过40公斤3.3包装箱、盒(或袋)内应附有产品检验含格证或标记。3.4包装的明显处应有以下标志:a。产品名称;

b。型式、尺寸规格及材料的标记;c.制造批号;

d.数量;

e.净重与毛重:

f.制造厂名:

g.制造日期;

h。出日期。

GB 2688-81

附录1

轴承表面和体内有孔隙,具有能够浸溃一定数量的润滑油、经整形加工后表面光洁度较高且形成硬化层、表观硬度较低(基体组织组成物的显微硬度与相应材料的基本相同)以及压入座孔后有一定形变和收缩等特点。在进行加工、安装、使用和维护保养时,应充分注意这些特点,以保证轴承的良好使用性能。

1轴承成品工作表面一般应尽可能不切削加工。2轴承压入座孔后,若内径形变和收缩过大,可采用光轴、钢球、无齿铰刀、无齿推刀等以无切削加工方法进行扩孔。若内径必须切削加工,宜采用车、镗等方法,而不宜采用磨削等方法,以免细屑堵塞孔隙降低供油能力。

3轴承非工作表面在有必要时可进行切削加工:4在切削加工后,轴承应进行清洗和浸油。5轴承在装配前,可放在本标准第1.5条规定的油类中浸泡和清洗。但必领切总用煤油、汽油以及能溶解所浸渍润滑油的其它溶剂等清洗。6装配时,轴承表面须保持清洁,应防止灰尘与杂质等落在轴承表面,堵塞孔隙或划伤工作表面,影响使用性能。

了轴承座孔的尺寸公差按照GB1800--79《公差与配合》。8安装7、8、9级筒形及带挡边筒形轴承,推荐采用的座孔尺寸公差和推荐采用的轴的尺寸公差,列于附表 1。

附表1

内径公差

轴承等级

外径公差

推荐采用

推荐采用的轴的公差

当轴承压人座孔后内径当轴承压入座孔后内径收缩量为过盈画的0

的轴承座孔公差

收缩量为过盈量的50~

9安装7级和8级的球形轴承,座孔尺寸公差推荐采用G10。e

10轴承的安装批量较大或安装精度要求较高时,应采用压机和安装芯棒等专用机具进行装配。11轴承对偶轴的表面光洁度应不低于√7。硬度值摊荐不低于HB250。12轴承与轴配合的合适的运转间隙应根据使用条件决定。推荐的最小间隙值,列于附表2。um

附表2

轴直径

>6~10

>10~18

推荐的最小间隙

轴直径

>18~30

>30~50

>50~60www.bzxz.net

推荐的最小间隙

GB 2688-81

13轴承在不同速度下的允许负荷受起动与加载荷方式,润滑条件、装配水平、结构状况以及轴的材质与表面状态等许多因素影响。在假定钢轴经过磨削加工条件下,轴承允许负荷推荐值列于下附表3。在设计选用时,应根据不同的使用条件,对允许负荷做必要的修正。附表3

慢而间断

>15~30

>30~40

>40~60

kgf/cm2

P-1050

14、润滑油对于轴承的起动、噪音、使用寿命、动力损耗等都有直接影响,应根据运转间、负荷、转速、工作环境以及补充供油条件而适当选择。15补充加油可延长轴承的使用寿命,应根据使用条件确定合适的补充加油方式和补充加油的周期。

16采用循环或压力供油的方式进行补充加油最好。也可利用轴承体内有连通孔隙的特点,采用在轴承非工作表面设置“油库”或者装油毡与油杯等方式,通过非工作表面渗透补油。17在带要润滑油量较多的情况下,轴承体内浸渍的润滑油不够使用时,也可在轴承上钻油孔或者开油槽,使润滑油直接流入运转表面。18轴承的使用温度与润滑油有很大关系,一般推荐以轴承的温升不超过50℃为宜。19轴承在贮存和运输过程中,应注意防潮、防锈以及防止碰伤。20轴承贮存时间超过防锈期,应检查是否生锈,并应按照规定以真空浸油,加温浸油或常温浸油的方法重新进行浸油处理。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。