GB/T 2785-1988

基本信息

标准号: GB/T 2785-1988

中文名称:内燃机气门弹簧技术条件

标准类别:国家标准(GB)

英文名称: Technical requirements for valve springs for internal combustion engines

标准状态:已作废

发布日期:1988-05-13

实施日期:1989-01-01

作废日期:2007-09-29

出版语种:简体中文

下载格式:.rar.pdf

下载大小:187644

标准分类号

标准ICS号:能源和热传导工程>>27.020内燃机

中标分类号:机械>>活塞式内燃机与其他动力设备>>J93进、排气系统

出版信息

页数:6页

标准价格:12.0 元

相关单位信息

复审日期:2004-10-14

起草单位:中国弹簧厂

发布部门:中国机械工业联合会

主管部门:中国机械工业联合会

标准简介

GB/T 2785-1988 内燃机气门弹簧技术条件 GB/T2785-1988 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

内燃机气门弹簧技术条件

Internal combustion engines—Valve springs-Specification主题内容与适用范围

本标准规定了气门弹簧的技术要求、试验方法和检验规则、GB 2785—88

代替GB2785—81

本标准适用于气缸直径小于或等于200mm的中小功率内燃机气门弹簧(以下简称弹簧)。2引用标准

GB1239普通圆柱螺旋弹簧

GB1805弹簧术语

GB4358琴钢丝

GB 4359

GB 5220

GB2271

GB4362

GB 2828

JB/Z 255

3技术要求

阀门用油淬火-回火炭素弹簧钢丝阀门用铬钒弹簧钢丝

油萍火-回火铬钒合金弹簧钢丝

阀门用油萍火-回火铬硅合金钢丝金属洛氏硬度试验法

钢的脱碳深度试验法

逐批检查计数抽样程序及抽样表(适用于连续批的检查)圆柱螺旋弹簧喷丸技术规范

3.1产品应符合本标准的要求,并按经规定程序批准的产品图样及技术文件制造。3.2弹簧的形式为两端并紧且磨平的圆截面圆柱螺旋压缩弹簧。弹簧的节距分为等节距和不等节距两种。

3.3材料

3.3.1弹簧般应采用表1所列的弹簧钢丝制造,也可按供需双方商定的其它要求的弹簧钢丝制造3.3.2弹簧钢丝直径d按表2的规定,并应优先选用第-系列。3.3.3弹簧钢丝应符合表1所列国家标准的有关规定。3.3.4弹簧钢丝必须有材料制造广的质量检验证明书,并经弹簧制造厂复验合格后方可使用。表1

GB4358

GB34359

琴钢丝 G 组,Gz组、F组

阀门用油淬火碳素弹簧钢丝

国家机械工业委员会1985-05-13批准236

60、70、80、60Mn、70Mn、T8MnA、65、75、65Mn.T9A

1989-01-01实施

GB5220

GR2271

GB4362

第系列

第二系列

3.4热处理

阀门用合金弹簧钢丝

GB2785—88

续表1

阀门用油淬火铬钒合金弹簧钢丝阀门用油淬火铬硅合金弹簧钢丝表2

50CrVA

50CrVA

55CrSi

用退火状态钢丝制造的弹簧须经淬火、回火处理,火次数不得超过2次,回火次数不限。用不需淬火的钢丝制造的弹簧须经回火处理。3.4.1硬度

用退火状态钢丝制造的弹簧经淬火、回火处理后,其硬度值应在HRC44~50范围内选取,同一批弹簧硬度差应小于或等于5个HRC单位。用不需淬火处理的钢丝制造的弹簧,其硬度值不作考核,经等温淬火处理的弹簧硬度值应在HRC46~54范围内选取,同一批弹簧硬度差应小于或等于5个HRC单位。3.4.2金相组织

经淬火、回火处理的弹簧的金相组织应为回火屈氏体,允许有少量索氏体,不允许有马氏体、经等温淬火处理的弹簧金相组织为下贝氏体和回火马氏体。3.4.3脱碳

经淬火、回火处理的冷卷弹簧,单边脱碳层的深度,允许比原材料标准规定的脱碳层深度再增加材料直径的0.25%。

3.5弹簧的尺寸偏差及形位公差

3.5.1弹簧外径或内径偏差为中径的士1%,两端支承圈的外径或内径的公差为中径的1.5%。3.5.2弹簧自由高度偏差为自由高度的士2%,当产品图样规定气门关闭及气门全开两点的弹簧负荷时,其自由高度不作考核。

3.5.3弹簧在自由状态下,外圆素线对两端支承面的垂直度应小于或等于自由高度的2.5%。3.6参数调整

弹簧制造者需要进行生产调整,以便满足规定的弹簧负荷要求,允许调整的参数列于表3。表3

规定的参数免费标准bzxz.net

弹簧负荷及相应的弹簧高度

弹簧负荷、相应的弹簧高度及H

测两点弹簧负荷及相应的弹簧高度H。

允许调整的参数

n及d或n及 D,D,(D,)

Ho、n 及d或 Ho,n及 D.Di(D,)

注:作为制造时调整的参数值在图样上应标明,但仅作参考值。3.7弹簧的总圈数与工作圈数之差应大于或等于2圈。两支承圈应经磨削,磨削平面部分应大于或等于端圈周长的3/4,表面粗糙度R。不大于6.3um。不得有毛刺和锐边,端头厚度应大于或等于钢丝直径的1/8。

3.8弹簧在气门关闭时负荷P,的偏差为P,的士8%,气门全开时负荷P的偏差为P2的士5%。237

GB2785—88

3.9弹簧需经无损探伤,探伤应在喷丸前进行,磁力探伤后应经退磁处理。3.10弹簧应经喷丸强化处理,喷丸的表面覆盖率应大于或等于90%。喷丸强度应在0.15A~~0.60A范围选取。

3.11弹簧压缩至工作极限位置或各圈相接触后,其永久变形量应小于或等于自由高度的0.3%。3.12弹簧经1×10°次循环试验,不允许断裂,负荷P2的损失应小于或等于P2的5%。3.13弹簧应经表面防腐处理。

4试验方法

4.1永久变形

在弹簧试验机上进行,将弹簧短暂压缩三次,压缩的高度为工作极限高度或并紧高度,并紧负荷最大值不得超过理论压并负荷的1.5倍,测其压缩前后弹簧的自由高度变化值。4.2弹簧成品的负荷偏差的检查在测量永久变形之后进行。弹簧负荷在精度1%的弹簧试验机上进行,测试高度按产品图样规定。经负荷分类的弹簧根据所分的组别进行测试。4.3弹簧直径

用分度值小于或等于0.02mm的游标卡尺测量,图样上标明外径或中径的测外径,标明内径的测内径。

4.4弹簧的自由高度

测量最高点,用分度值小于或等于0.02mm的游标卡尺测量。4.5弹簧外圆素线对两端支承面垂直度将弹簧竖直放在二级精度平板上,用三级精度宽座角尺测量。将弹簧对宽座角尺自转一一周后再检查另一端(端头至1/2圈处考核相邻的第二圈),用100mm塞尺测量垂直度的最大偏差。4.6弹簧硬度检验按GB230的规定。4.7弹簧脱碳层深度检验按GB224的规定。4.8弹簧的表面和喷丸覆盖率用工具显微镜或五倍放大镜检验。4.9喷丸处理

4.9.1喷丸强度采用单面A型喷丸试片及量具,根据试片上所产生的曲率来衡量。4.9.2喷丸覆盖率以被喷丸实际冲击的表面面积与弹簧受喷表面面积之比的百分数来表示。4.10弹簧作疲劳试验时,试验数量应大于或等于台套内燃机使用的弹簧。经1×10°次应力循环后不允许裂断,弹簧承受的负荷需与实际工况一致。4.11弹簧应作可靠性试验,试验时间与发动机保用期相等。5检验规则

5.1弹簧永久变形按第3.11条的规定。5.2弹簧直径检验按第3.5.1条的规定。5.3弹簧自由高度检验按第3.5.2条的规定。5.4弹簧外圆素线对两端支承面的垂直度检验按第3.5.3条的规定。5.5弹簧负荷检验按第3.8条的规定。5.6弹簧表面喷丸覆盖率检验按第3.10条的规定,检验方法按JB/Z255的规定。5.7弹簧材料质量检验按第3.3.3条的规定。5.8弹簧硬度检验按第3.4.1条的规定。5.9弹簧的脱碳层深度检验按第3.4.3条的规定。5.10弹簧制造厂应定期地(每年至少一次)对弹簧成品进行疲劳试验,并按第3.12条的规定检验。5.11订货单位对成批生产的弹簧进行抽样验收检查时,应根据GB2828的规定,合格质量水平和抽238

样方案按供需双方合同的规定。5.12弹簧应检查下列项目:

GB2785--88

缺陷璜目:疲劳试验、金相、脱碳、硬度:a.

缺陷项目:永久变形、负荷P2、喷丸覆盖率;,

缺陷璜目:弹簧直径、垂直度、负荷P,、表面缺陷。6 标志、包装、运输、购存

6.1产品在包装前应清洗和上防锈油,并用结实而不透水的性纸包卷或放入塑料袋中再装入硬纸盒内,每盒内应装入同一机型的弹簧。包装盒上须标明:a.

制造厂厂名、商标和地址;

产品名称和型号,

数量:

出广日期。

6.2箱内应附有经制造广检验部门检查员检查的产品合格证。6.3用纸盒装好的产品应装入具有防潮性能的坚固包装箱内,包装箱应保证在正常运输中不致损伤。箱子总质量应小于或等于50kg

6.4包装箱内应附有装箱单,装箱单应注明产品名称、型号及出厂日期,包装外部应标明:发往地址及收货单位名称:

产品名称及型号,

毛重,k*

制造厂名称、商标和地址:

“轻放”“防潮”等字样践符号,f.出广扫期。

6.5产品应存放在通风和干爆的仓库内。在正常保管情况下,自出厂之日起,制造厂应保证产品在12个月内不致锈蚀。

6.6为主机配套的弹簧可采用集装箱包装运输。集装箱应坚固分格,防止磕碰,集装箱包装的技术条件由制造厂与用产商定。

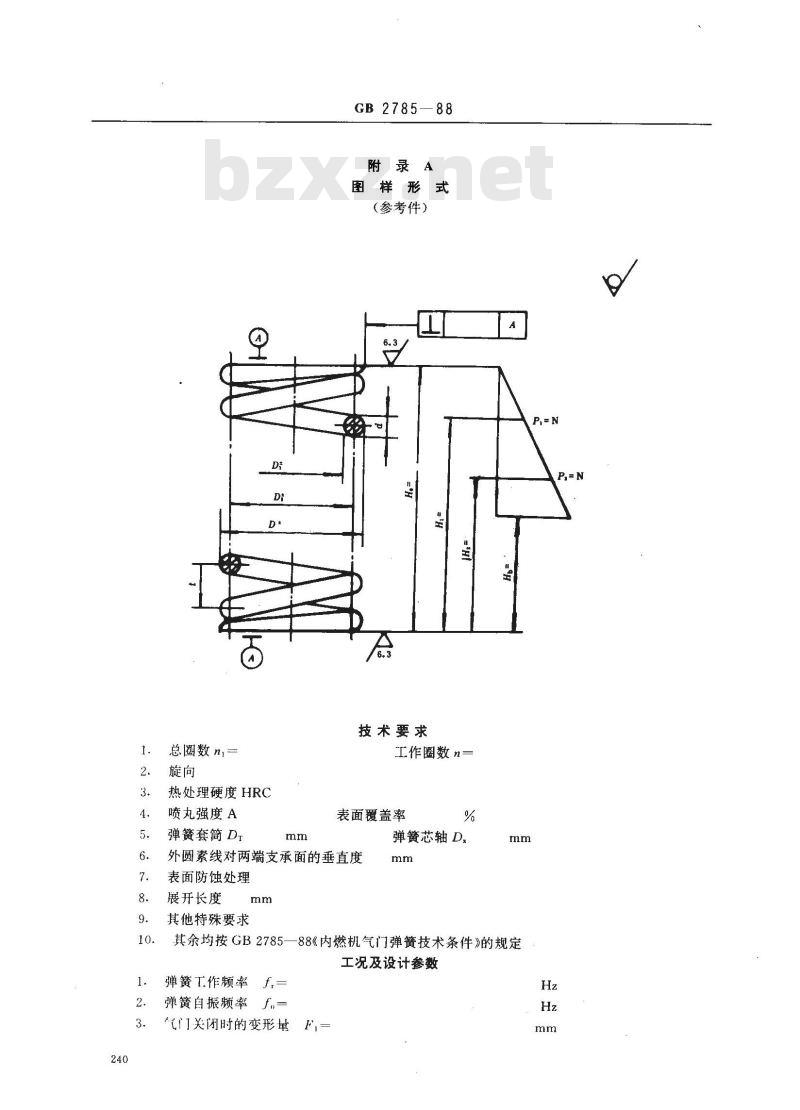

总圈数n=

热处理硬度HRC

喷丸强度A

弹簧套筒DT

GB 2785—88

附录A

图样形式

(参考件)

技术要求

工作圈数n=

表面覆盖率

弹簧芯轴D

外圆素线对两端支承面的垂直度表面防蚀处理

展开长度

其他特殊要求

其余均按GB2785—88《内燃机气门弹簧技术条件》的规定工况及设计参数

弹簧T作频率f

弹簧自振频率

汽门关闭时的变形量

气门全开时的变形量一

GB278588

工稚极限变形量藏并高时的变形量一应力()

评均应力

应力幅a

循环特征系数

注:0二种弹直径可报据需要注期一种。D可根播要注明种或全部注頭。

③材料性游要注明材料直径、体号及标滋号。附加说明:

本标准由上海内燃机研究所归口。本标麗由中国弹黄厂负责起草。Pa

本标参照采用联邦德国标准DIN2095-73《圆弹艺丝制圆柱螺旋弹簧冷卷压缩弹簧的质量规范》。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

内燃机气门弹簧技术条件

Internal combustion engines—Valve springs-Specification主题内容与适用范围

本标准规定了气门弹簧的技术要求、试验方法和检验规则、GB 2785—88

代替GB2785—81

本标准适用于气缸直径小于或等于200mm的中小功率内燃机气门弹簧(以下简称弹簧)。2引用标准

GB1239普通圆柱螺旋弹簧

GB1805弹簧术语

GB4358琴钢丝

GB 4359

GB 5220

GB2271

GB4362

GB 2828

JB/Z 255

3技术要求

阀门用油淬火-回火炭素弹簧钢丝阀门用铬钒弹簧钢丝

油萍火-回火铬钒合金弹簧钢丝

阀门用油萍火-回火铬硅合金钢丝金属洛氏硬度试验法

钢的脱碳深度试验法

逐批检查计数抽样程序及抽样表(适用于连续批的检查)圆柱螺旋弹簧喷丸技术规范

3.1产品应符合本标准的要求,并按经规定程序批准的产品图样及技术文件制造。3.2弹簧的形式为两端并紧且磨平的圆截面圆柱螺旋压缩弹簧。弹簧的节距分为等节距和不等节距两种。

3.3材料

3.3.1弹簧般应采用表1所列的弹簧钢丝制造,也可按供需双方商定的其它要求的弹簧钢丝制造3.3.2弹簧钢丝直径d按表2的规定,并应优先选用第-系列。3.3.3弹簧钢丝应符合表1所列国家标准的有关规定。3.3.4弹簧钢丝必须有材料制造广的质量检验证明书,并经弹簧制造厂复验合格后方可使用。表1

GB4358

GB34359

琴钢丝 G 组,Gz组、F组

阀门用油淬火碳素弹簧钢丝

国家机械工业委员会1985-05-13批准236

60、70、80、60Mn、70Mn、T8MnA、65、75、65Mn.T9A

1989-01-01实施

GB5220

GR2271

GB4362

第系列

第二系列

3.4热处理

阀门用合金弹簧钢丝

GB2785—88

续表1

阀门用油淬火铬钒合金弹簧钢丝阀门用油淬火铬硅合金弹簧钢丝表2

50CrVA

50CrVA

55CrSi

用退火状态钢丝制造的弹簧须经淬火、回火处理,火次数不得超过2次,回火次数不限。用不需淬火的钢丝制造的弹簧须经回火处理。3.4.1硬度

用退火状态钢丝制造的弹簧经淬火、回火处理后,其硬度值应在HRC44~50范围内选取,同一批弹簧硬度差应小于或等于5个HRC单位。用不需淬火处理的钢丝制造的弹簧,其硬度值不作考核,经等温淬火处理的弹簧硬度值应在HRC46~54范围内选取,同一批弹簧硬度差应小于或等于5个HRC单位。3.4.2金相组织

经淬火、回火处理的弹簧的金相组织应为回火屈氏体,允许有少量索氏体,不允许有马氏体、经等温淬火处理的弹簧金相组织为下贝氏体和回火马氏体。3.4.3脱碳

经淬火、回火处理的冷卷弹簧,单边脱碳层的深度,允许比原材料标准规定的脱碳层深度再增加材料直径的0.25%。

3.5弹簧的尺寸偏差及形位公差

3.5.1弹簧外径或内径偏差为中径的士1%,两端支承圈的外径或内径的公差为中径的1.5%。3.5.2弹簧自由高度偏差为自由高度的士2%,当产品图样规定气门关闭及气门全开两点的弹簧负荷时,其自由高度不作考核。

3.5.3弹簧在自由状态下,外圆素线对两端支承面的垂直度应小于或等于自由高度的2.5%。3.6参数调整

弹簧制造者需要进行生产调整,以便满足规定的弹簧负荷要求,允许调整的参数列于表3。表3

规定的参数免费标准bzxz.net

弹簧负荷及相应的弹簧高度

弹簧负荷、相应的弹簧高度及H

测两点弹簧负荷及相应的弹簧高度H。

允许调整的参数

n及d或n及 D,D,(D,)

Ho、n 及d或 Ho,n及 D.Di(D,)

注:作为制造时调整的参数值在图样上应标明,但仅作参考值。3.7弹簧的总圈数与工作圈数之差应大于或等于2圈。两支承圈应经磨削,磨削平面部分应大于或等于端圈周长的3/4,表面粗糙度R。不大于6.3um。不得有毛刺和锐边,端头厚度应大于或等于钢丝直径的1/8。

3.8弹簧在气门关闭时负荷P,的偏差为P,的士8%,气门全开时负荷P的偏差为P2的士5%。237

GB2785—88

3.9弹簧需经无损探伤,探伤应在喷丸前进行,磁力探伤后应经退磁处理。3.10弹簧应经喷丸强化处理,喷丸的表面覆盖率应大于或等于90%。喷丸强度应在0.15A~~0.60A范围选取。

3.11弹簧压缩至工作极限位置或各圈相接触后,其永久变形量应小于或等于自由高度的0.3%。3.12弹簧经1×10°次循环试验,不允许断裂,负荷P2的损失应小于或等于P2的5%。3.13弹簧应经表面防腐处理。

4试验方法

4.1永久变形

在弹簧试验机上进行,将弹簧短暂压缩三次,压缩的高度为工作极限高度或并紧高度,并紧负荷最大值不得超过理论压并负荷的1.5倍,测其压缩前后弹簧的自由高度变化值。4.2弹簧成品的负荷偏差的检查在测量永久变形之后进行。弹簧负荷在精度1%的弹簧试验机上进行,测试高度按产品图样规定。经负荷分类的弹簧根据所分的组别进行测试。4.3弹簧直径

用分度值小于或等于0.02mm的游标卡尺测量,图样上标明外径或中径的测外径,标明内径的测内径。

4.4弹簧的自由高度

测量最高点,用分度值小于或等于0.02mm的游标卡尺测量。4.5弹簧外圆素线对两端支承面垂直度将弹簧竖直放在二级精度平板上,用三级精度宽座角尺测量。将弹簧对宽座角尺自转一一周后再检查另一端(端头至1/2圈处考核相邻的第二圈),用100mm塞尺测量垂直度的最大偏差。4.6弹簧硬度检验按GB230的规定。4.7弹簧脱碳层深度检验按GB224的规定。4.8弹簧的表面和喷丸覆盖率用工具显微镜或五倍放大镜检验。4.9喷丸处理

4.9.1喷丸强度采用单面A型喷丸试片及量具,根据试片上所产生的曲率来衡量。4.9.2喷丸覆盖率以被喷丸实际冲击的表面面积与弹簧受喷表面面积之比的百分数来表示。4.10弹簧作疲劳试验时,试验数量应大于或等于台套内燃机使用的弹簧。经1×10°次应力循环后不允许裂断,弹簧承受的负荷需与实际工况一致。4.11弹簧应作可靠性试验,试验时间与发动机保用期相等。5检验规则

5.1弹簧永久变形按第3.11条的规定。5.2弹簧直径检验按第3.5.1条的规定。5.3弹簧自由高度检验按第3.5.2条的规定。5.4弹簧外圆素线对两端支承面的垂直度检验按第3.5.3条的规定。5.5弹簧负荷检验按第3.8条的规定。5.6弹簧表面喷丸覆盖率检验按第3.10条的规定,检验方法按JB/Z255的规定。5.7弹簧材料质量检验按第3.3.3条的规定。5.8弹簧硬度检验按第3.4.1条的规定。5.9弹簧的脱碳层深度检验按第3.4.3条的规定。5.10弹簧制造厂应定期地(每年至少一次)对弹簧成品进行疲劳试验,并按第3.12条的规定检验。5.11订货单位对成批生产的弹簧进行抽样验收检查时,应根据GB2828的规定,合格质量水平和抽238

样方案按供需双方合同的规定。5.12弹簧应检查下列项目:

GB2785--88

缺陷璜目:疲劳试验、金相、脱碳、硬度:a.

缺陷项目:永久变形、负荷P2、喷丸覆盖率;,

缺陷璜目:弹簧直径、垂直度、负荷P,、表面缺陷。6 标志、包装、运输、购存

6.1产品在包装前应清洗和上防锈油,并用结实而不透水的性纸包卷或放入塑料袋中再装入硬纸盒内,每盒内应装入同一机型的弹簧。包装盒上须标明:a.

制造厂厂名、商标和地址;

产品名称和型号,

数量:

出广日期。

6.2箱内应附有经制造广检验部门检查员检查的产品合格证。6.3用纸盒装好的产品应装入具有防潮性能的坚固包装箱内,包装箱应保证在正常运输中不致损伤。箱子总质量应小于或等于50kg

6.4包装箱内应附有装箱单,装箱单应注明产品名称、型号及出厂日期,包装外部应标明:发往地址及收货单位名称:

产品名称及型号,

毛重,k*

制造厂名称、商标和地址:

“轻放”“防潮”等字样践符号,f.出广扫期。

6.5产品应存放在通风和干爆的仓库内。在正常保管情况下,自出厂之日起,制造厂应保证产品在12个月内不致锈蚀。

6.6为主机配套的弹簧可采用集装箱包装运输。集装箱应坚固分格,防止磕碰,集装箱包装的技术条件由制造厂与用产商定。

总圈数n=

热处理硬度HRC

喷丸强度A

弹簧套筒DT

GB 2785—88

附录A

图样形式

(参考件)

技术要求

工作圈数n=

表面覆盖率

弹簧芯轴D

外圆素线对两端支承面的垂直度表面防蚀处理

展开长度

其他特殊要求

其余均按GB2785—88《内燃机气门弹簧技术条件》的规定工况及设计参数

弹簧T作频率f

弹簧自振频率

汽门关闭时的变形量

气门全开时的变形量一

GB278588

工稚极限变形量藏并高时的变形量一应力()

评均应力

应力幅a

循环特征系数

注:0二种弹直径可报据需要注期一种。D可根播要注明种或全部注頭。

③材料性游要注明材料直径、体号及标滋号。附加说明:

本标准由上海内燃机研究所归口。本标麗由中国弹黄厂负责起草。Pa

本标参照采用联邦德国标准DIN2095-73《圆弹艺丝制圆柱螺旋弹簧冷卷压缩弹簧的质量规范》。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。