GB/T 2835-1998

基本信息

标准号: GB/T 2835-1998

中文名称:陶管耐酸性能试验方法

标准类别:国家标准(GB)

英文名称: Test method for acid resistance of ceramic pipes

标准状态:现行

发布日期:1998-10-12

实施日期:1999-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:75715

标准分类号

标准ICS号:玻璃和陶瓷工业>>陶瓷>>81.060.99有关陶瓷的其他制品

中标分类号:建材>>陶瓷、玻璃>>Q31建筑卫生陶瓷

出版信息

出版社:中国标准出版社

书号:155066.1-15581

页数:平装16开, 页数:4, 字数:6千字

标准价格:8.0 元

出版日期:1999-04-01

相关单位信息

首发日期:1981-12-31

复审日期:2004-10-14

起草人:李东升、袁振琦、鲁凤华、王献

起草单位:国家建筑材料工业局山东工业陶瓷研究所

提出单位:国家建筑材料工业局

发布部门:国家质量技术监督局

主管部门:中国建筑材料工业协会

标准简介

本标准规定了陶管耐酸性能试验的试样制备、仪器设备和试剂、试验步骤、结果计算、复验规则及试验报告等。本标准适用于带釉或不带釉陶管的耐酸性能试验。耐酸性能的优劣用耐酸度来表示。 GB/T 2835-1998 陶管耐酸性能试验方法 GB/T2835-1998 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T2835—1998

本标准等效采用英国标准BS65--1991《烧结陶管、配件及接头》附录F“特耐化学魔蚀管与配件的吸水率和耐酸性试验”中“F3耐酸性试验”,并根据实际情况部分保留了原标准GB/T2835一1981有用的内容。

本标准在技术内容上对GB/T2835—-1981作了如下修改:5.1条,规定取样数量范围。本标摊自发布实施之日起,同时代替GB/T2835—1981。本标准由国家建筑材料工业局提出。本标准由全国工业陶瓷标准化技术委员会归口。本标准由国家建筑材料工业局山东工业陶瓷研究设计院负责起草。本标准主要起草人:李东升、袁振琦、鲁凤华、王献。本标准委托国家建筑材料工业局山东工业陶瓷研究设计院负责解释。本标准1981年首次发布。

1范围

中华人民共和国国家标准

陶管耐酸性能试验方法

Test method for acid resistance of vitrified clay pipeGB/T 28351998

代替GB/T2835—1981

本标准规定了陶管耐酸性能试验的试样制备、仪器设备和试剂、试验步骤、结果计算、复验规则及试验报告等。

本标准适用于带釉或不带釉陶管的耐酸性能试验。耐酸性能的优劣用耐酸度来表示。2定义

本标准采用下列定义。

陶管的耐酸度系指一定陶管颗粒试样,在(1+1)盐酸溶液中煮沸1h后的残余质量与原始质量的比值,以百分数表示。

3试样制备

从每支抗外压强度试验后的破管筒体上,至少取两块质量约为20名的试样,全部敲碎,放人瓷研钵中边捣边筛选直至全部通过筛孔直径为1.0mm的标准筛。取筛孔直径为0.8~1.0mm筛之间的颗粒,用四分法缩分至约10g,用蒸馏水冲洗并于110C士5C温度烘干后保存于干燥器中备用。4仪器设备和试剂

4.1试验议器设备

4.1.1分析天平:感量为0.0001g;4.1.2于爆箱:使用温度150℃以上,有自动恒温控制功能,精度为士5℃;4.1.3可调温盘式电炉,

锥形烧瓶:300mL;

装有变色硅胶的干燥器;

4.1.6马弗式高温电炉:最高使用温度为1000℃以上;4.1.7

瓷质埚;

4.1.8玻璃漏斗及漏斗架;

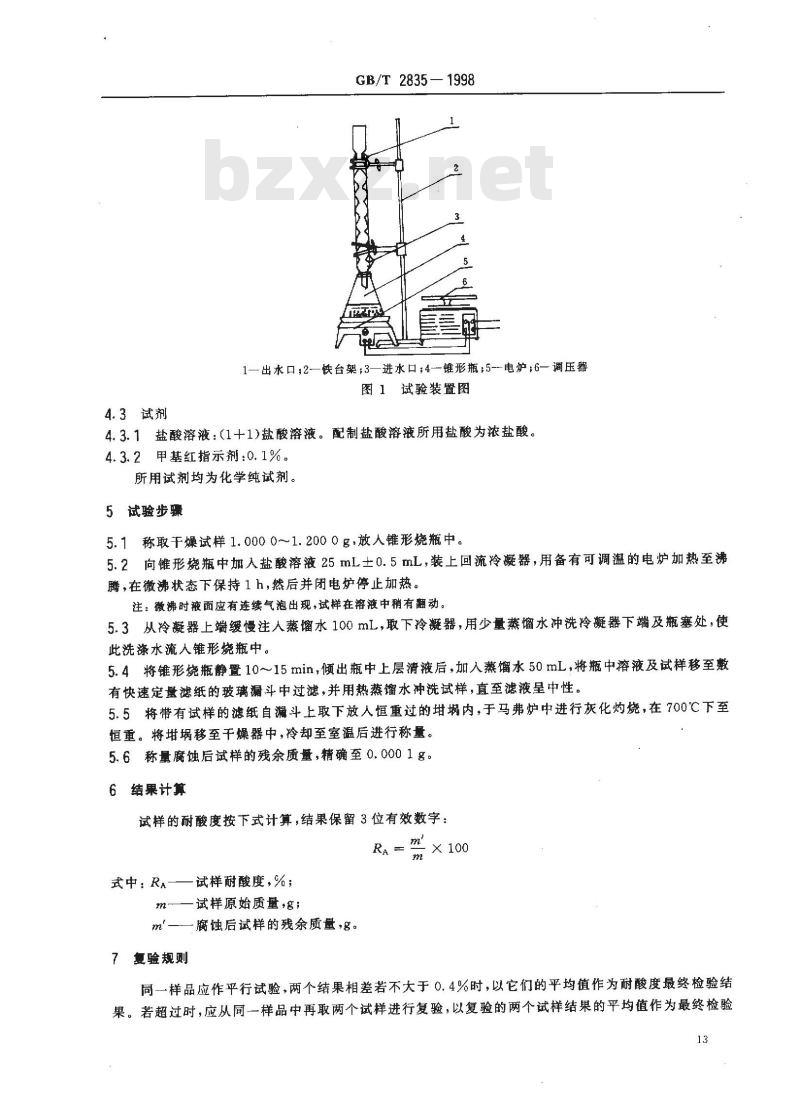

4.1.9回流冷凝器:蛇形或球形,长500mm。4.2试验装置

试验装置如图1所示。

国家质量技术监督局1998-10-12批准12

1999-04-01实施

4.3试剂

GB/T2835—1998

1出水口;2—铁台架;3—进水口;4-锥形瓶;5--电炉;6—调压器图1试验装置图

4.3.1盐酸溶液:(1+1)盐酸溶液。配制盐酸溶液所用盐酸为浓盐酸。4.3.2甲基红指示剂:0.1%。

所用试剂均为化学纯试剂。

5试验步骤

5.1称取干燥试样1.0000~1.2000g,放人锥形烧瓶中。5.2向锥形烧瓶中加入盐酸溶液25mL土0.5mL,装上回流冷凝器,用备有可调温的电炉加热至沸腾,在微沸状态下保持1h,然后并闭电炉停止加热。注:微沸时液面应有连续气泡出现,试样在溶液中稍有翻动。5.3从冷凝器上端缓慢注人蒸馏水100mL,取下冷凝器,用少量蒸馏水冲洗冷凝器下端及瓶塞处,使此洗涤水流人锥形烧瓶中。

5.4将锥形烧瓶静置10~15min,倾出瓶中上层清液后,加入蒸馏水50mL,将瓶中溶液及试样移至敷有快速定量滤纸的玻璃漏斗中过滤,并用热蒸馏水冲洗试样,直至滤液呈中性。5.5将带有试样的滤纸自漏斗上取下放人恒重过的埚内,于马弗炉中进行灰化灼烧,在700℃下至恒重。将塔埚移至干燥器中,冷却至室温后进行称量。5.6称量腐蚀后试样的残余质量,精确至0.0001g。6结果计算

试样的耐酸度按下式计算,结果保留3位有效数字:RA

式中:RA——试样耐酸度,%;

试样原始质量,名;此内容来自标准下载网

m——腐蚀后试样的残余质量·g。7复验规则

同一样品应作平行试验,两个结果相差若不大于0.4%时,以它们的平均值作为耐酸度最终检验结果。若超过时,应从同一样品中再取两个试样进行复验,以复验的两个试样结果的平均值作为最终检验13

结果。

8试验报告

试验报告应包括下列内容:

a)试样名称及编号,

b)依据标准编号;

GB/T2835-

—1998

c)试样原始质量和试样蚀后的残余质量;d)每个试样的耐酸度结果及平均值;e)试验日期和试验人员。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准等效采用英国标准BS65--1991《烧结陶管、配件及接头》附录F“特耐化学魔蚀管与配件的吸水率和耐酸性试验”中“F3耐酸性试验”,并根据实际情况部分保留了原标准GB/T2835一1981有用的内容。

本标准在技术内容上对GB/T2835—-1981作了如下修改:5.1条,规定取样数量范围。本标摊自发布实施之日起,同时代替GB/T2835—1981。本标准由国家建筑材料工业局提出。本标准由全国工业陶瓷标准化技术委员会归口。本标准由国家建筑材料工业局山东工业陶瓷研究设计院负责起草。本标准主要起草人:李东升、袁振琦、鲁凤华、王献。本标准委托国家建筑材料工业局山东工业陶瓷研究设计院负责解释。本标准1981年首次发布。

1范围

中华人民共和国国家标准

陶管耐酸性能试验方法

Test method for acid resistance of vitrified clay pipeGB/T 28351998

代替GB/T2835—1981

本标准规定了陶管耐酸性能试验的试样制备、仪器设备和试剂、试验步骤、结果计算、复验规则及试验报告等。

本标准适用于带釉或不带釉陶管的耐酸性能试验。耐酸性能的优劣用耐酸度来表示。2定义

本标准采用下列定义。

陶管的耐酸度系指一定陶管颗粒试样,在(1+1)盐酸溶液中煮沸1h后的残余质量与原始质量的比值,以百分数表示。

3试样制备

从每支抗外压强度试验后的破管筒体上,至少取两块质量约为20名的试样,全部敲碎,放人瓷研钵中边捣边筛选直至全部通过筛孔直径为1.0mm的标准筛。取筛孔直径为0.8~1.0mm筛之间的颗粒,用四分法缩分至约10g,用蒸馏水冲洗并于110C士5C温度烘干后保存于干燥器中备用。4仪器设备和试剂

4.1试验议器设备

4.1.1分析天平:感量为0.0001g;4.1.2于爆箱:使用温度150℃以上,有自动恒温控制功能,精度为士5℃;4.1.3可调温盘式电炉,

锥形烧瓶:300mL;

装有变色硅胶的干燥器;

4.1.6马弗式高温电炉:最高使用温度为1000℃以上;4.1.7

瓷质埚;

4.1.8玻璃漏斗及漏斗架;

4.1.9回流冷凝器:蛇形或球形,长500mm。4.2试验装置

试验装置如图1所示。

国家质量技术监督局1998-10-12批准12

1999-04-01实施

4.3试剂

GB/T2835—1998

1出水口;2—铁台架;3—进水口;4-锥形瓶;5--电炉;6—调压器图1试验装置图

4.3.1盐酸溶液:(1+1)盐酸溶液。配制盐酸溶液所用盐酸为浓盐酸。4.3.2甲基红指示剂:0.1%。

所用试剂均为化学纯试剂。

5试验步骤

5.1称取干燥试样1.0000~1.2000g,放人锥形烧瓶中。5.2向锥形烧瓶中加入盐酸溶液25mL土0.5mL,装上回流冷凝器,用备有可调温的电炉加热至沸腾,在微沸状态下保持1h,然后并闭电炉停止加热。注:微沸时液面应有连续气泡出现,试样在溶液中稍有翻动。5.3从冷凝器上端缓慢注人蒸馏水100mL,取下冷凝器,用少量蒸馏水冲洗冷凝器下端及瓶塞处,使此洗涤水流人锥形烧瓶中。

5.4将锥形烧瓶静置10~15min,倾出瓶中上层清液后,加入蒸馏水50mL,将瓶中溶液及试样移至敷有快速定量滤纸的玻璃漏斗中过滤,并用热蒸馏水冲洗试样,直至滤液呈中性。5.5将带有试样的滤纸自漏斗上取下放人恒重过的埚内,于马弗炉中进行灰化灼烧,在700℃下至恒重。将塔埚移至干燥器中,冷却至室温后进行称量。5.6称量腐蚀后试样的残余质量,精确至0.0001g。6结果计算

试样的耐酸度按下式计算,结果保留3位有效数字:RA

式中:RA——试样耐酸度,%;

试样原始质量,名;此内容来自标准下载网

m——腐蚀后试样的残余质量·g。7复验规则

同一样品应作平行试验,两个结果相差若不大于0.4%时,以它们的平均值作为耐酸度最终检验结果。若超过时,应从同一样品中再取两个试样进行复验,以复验的两个试样结果的平均值作为最终检验13

结果。

8试验报告

试验报告应包括下列内容:

a)试样名称及编号,

b)依据标准编号;

GB/T2835-

—1998

c)试样原始质量和试样蚀后的残余质量;d)每个试样的耐酸度结果及平均值;e)试验日期和试验人员。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。