GB/T 2899-1996

基本信息

标准号: GB/T 2899-1996

中文名称:工业沉淀硫酸钡

标准类别:国家标准(GB)

英文名称: Industrial precipitated barium sulfate

标准状态:已作废

发布日期:1996-01-02

实施日期:1997-05-01

作废日期:2008-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:319647

标准分类号

标准ICS号:化工技术>>无机化学>>71.060.50盐

中标分类号:化工>>无机化工原料>>G12无机盐

出版信息

出版社:中国标准出版社

书号:155066.1-13784

页数:平装16开, 页数:12, 字数:18千字

标准价格:12.0 元

出版日期:2004-04-01

相关单位信息

首发日期:1982-02-10

复审日期:2004-10-14

起草单位:青岛东风化工厂

发布部门:国家技术监督局

主管部门:中国石油和化学工业协会

标准简介

本标准规定了工业沉淀硫酸钡的要求、采样、试验方法以及标志、包装、运输、贮存。本标准适用于工业沉淀硫酸钡。该产品主要用于油漆、油墨、颜料、橡胶、蓄电池、塑料和铜板纸等行业。 GB/T 2899-1996 工业沉淀硫酸钡 GB/T2899-1996 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T 2899—1996

本标准是在GB/T2899--82《沉淀硫酸钡》的基础上修订的,粉状产品优等品等同采用、一等品非等效采用ISO3262:1975《色漆用填料》。本标准与ISO3262:1975《色漆用填料》标准的主要技术差异如下:1本标准的适用范围是工业用,为适用各种行业需要将产品分为两种类型:粉状和膏状,粉状分为三个级别。ISO 3262标准为色漆用,只有一个级别。2本标准指标项目比ISO3262多了铁含量和吸油量两项。本标准的优等品和一等品各项指标参数均等于或优于ISO3262,合格品接近于ISO3262标准。3分析方法:与ISO3262相同的项目均等同或等效采用ISO3262标准,铁含量测定采用GB/T3049—86《化工产品中铁含量测定通用方法邻菲罗啉分光光度法》,该标准非等效采用ISO6685:1982标准。

本标准与GB/T2899—82的重要技术内容改变情况:1GB/T2899--82将粉状产品分一级品和二级品两个级别,本标准将产品分为优等品、一等品和合格品三个等级。

2去掉了乙酸溶物含量和硫化物含量两项指标。3分析方法:白度采用白度仪测定白度值,pH值的测定改用GB/T1717--86方法,该颜料通用方法标准等效采用ISO787/9:1981的方法。本标准自生效之日起,代替GB/T2899-82。本标准由中华人民共和国化学工业部提出。本标准由化学工业部天津化工研究院归口。本标准起草单位:化工部天津化工研究院、青岛东风化工厂、河北辛集化工厂、山西运城盐化局、陕西富平化工厂。

本标准主要起草人:张爱山、王凡凡、郝宝玉、樊建霞、陈永康、张静娟。本标准于1982年首次发布。

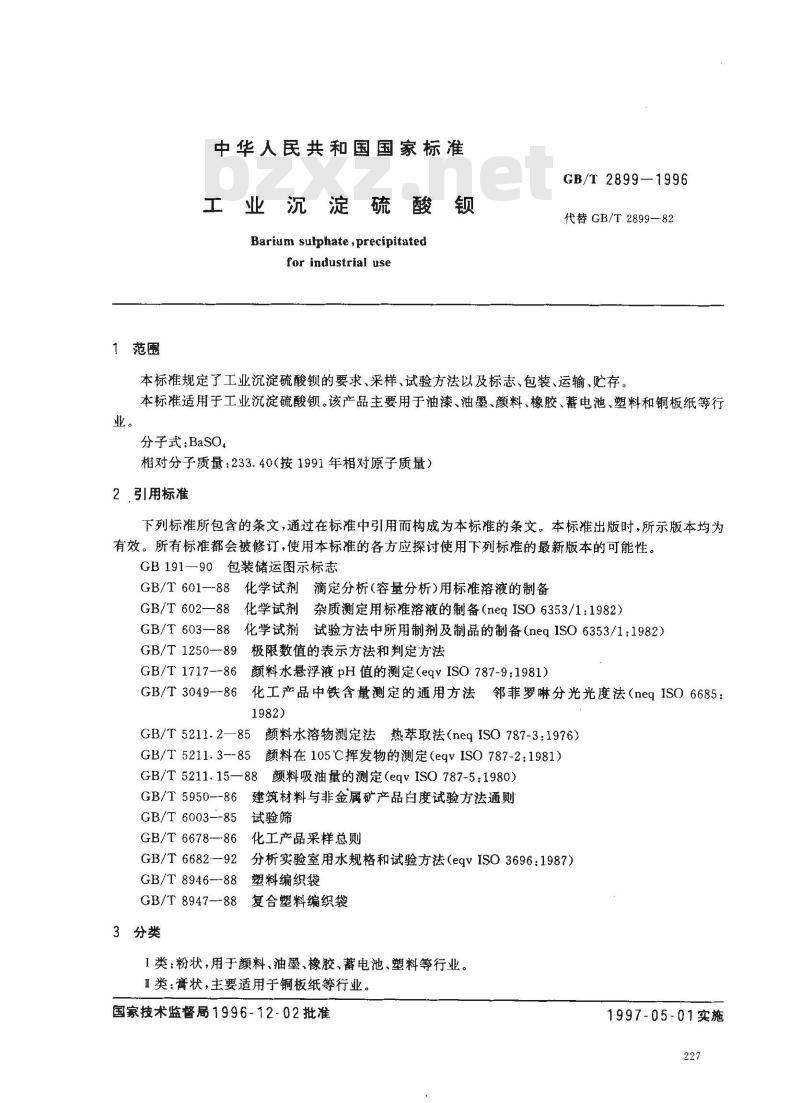

1范围

中华人民共和国国家标准

工业沉淀硫酸锁

Barium sulphate,precipitatedfor industrial use

GB/T 2899—1996

代替GB/T2899—82

本标准规定了工业沉淀硫酸钡的要求、采样、试验方法以及标志、包装、运输、贮存。本标准适用于工业沉淀硫酸钡。该产品主要用于油漆、油墨、颜料、橡胶、蓄电池、塑料和铜板纸等行业。

分子式:BaSO,

相对分子质量:233.40(按1991年相对原子质量)2,引用标准

下列标准所包含的条文,通过在标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准的最新版本的可能性。GB191-90包装储运图示标志

化学试剂滴定分析(容量分析)用标准溶液的制备GB/T 601--88

GB/T 602—88

化学试剂杂质测定用标准溶液的制备(negISO6353/1:1982)GB/T603—88化学试剂试验方法中所用制剂及制品的制备(neqISO6353/1:1982)GB/T 1250-89

9极限数值的表示方法和判定方法GB/T1717--86颜料水悬浮液pH值的测定(eqvISO787-9:1981)化工产品中铁含量测定的通用方法邻菲罗啉分光光度法(neqISO6685:GB/T3049--861

GB/T5211.2—85颜料水溶物测定法热萃取法(negISO787-3:1976)GB/T5211.3--85颜料在105℃挥发物的测定(eqvISO787-2:1981)GB/T5211.15—88颜料吸油量的测定(eqvISO787-5:1980)GB/T5950--86建筑材料与非金属矿产品白度试验方法通则GB/T6003--85试验筛

GB/T6678—86化工产品采样总则GB/T6682--92分析实验室用水规格和试验方法(eqvISO3696:1987)GB/T894688塑料编织袋

GB/T8947--88复合塑料编织袋

3分类

1类:粉状,用于颜料、油墨、橡胶、蓄电池、塑料等行业。I类:膏状,主要适用于铜板纸等行业。国家技术监督局1996-12-02批准1997-05-01实施

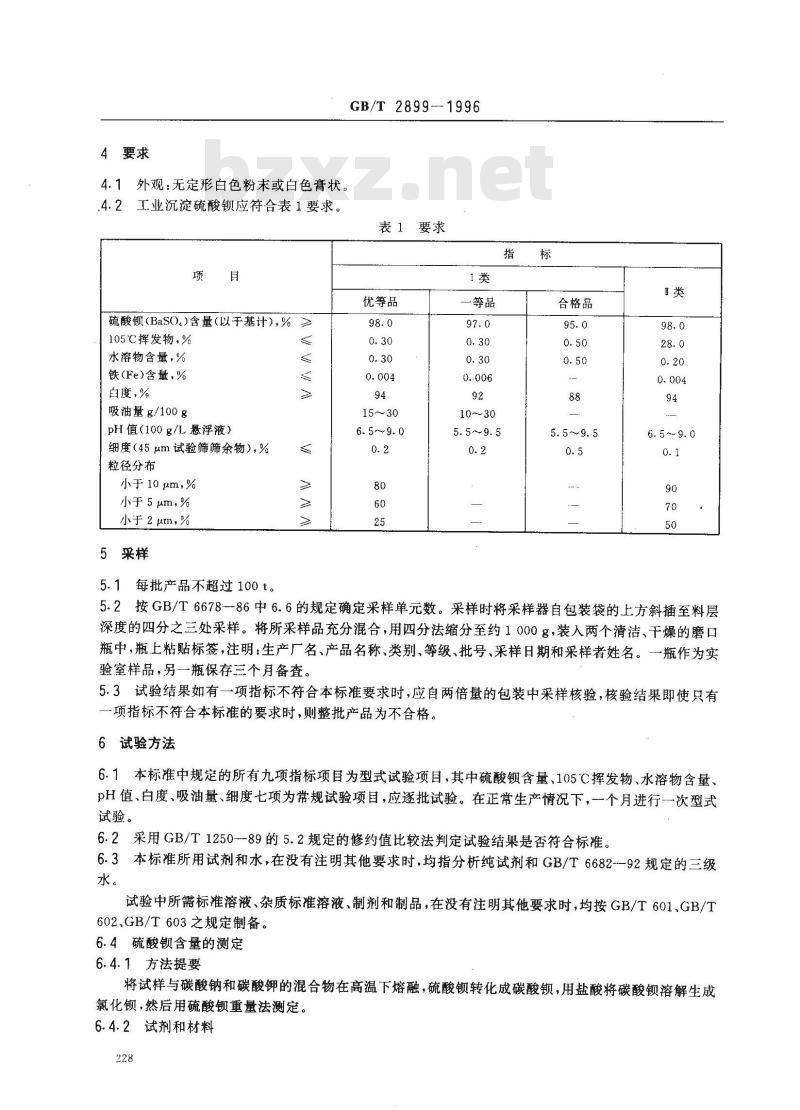

4要求

GB/T 2899-1996

4.1外观:无定形白色粉末或白色膏状。,4.2工业沉淀硫酸锁应符合表1要求。表1要求

硫酸钡(BaS())含量(以于基计),%≥105℃挥发物,%

水溶物含量,%

铁(Fe)含量,%

白度,%

吸油量g/100g

pH值(100g/L悬浮液)

细度(45 μm 试验筛筛余物),%粒径分布

小于10 μm,%

小于 5 μm,%

小于 2 μm,%wwW.bzxz.Net

5采样

5.1每批产品不超过100t。

优等品

合格品

5.2按GB/T6678--86中6.6的规定确定采样单元数。采样时将采样器自包装袋的上方斜插至料层深度的四分之三处采样。将所采样品充分混合,用四分法缩分至约1000g,装入两个清洁、干燥的磨口瓶中,瓶上粘贴标签,注明:生产厂名、产品名称、类别、等级、批号、采样日期和采样者姓名。一瓶作为实验室样品,另一瓶保存三个月备查。5.3试验结果如有一项指标不符合本标准要求时,应自两倍量的包装中采样核验,核验结果即使只有-项指标不符合本标准的要求时,则整批产品为不合格。6试验方法

6.1本标准中规定的所有九项指标项目为型式试验项目,其中硫酸锁含量、105℃挥发物、水溶物含量、pH值、白度、吸油量、细度七项为常规试验项目,应逐批试验。在正常生产情况下,一个月进行-一次型式试验。

6.2采用GB/T1250--89的5.2规定的修约值比较法判定试验结果是否符合标准。6.3本标准所用试剂和水,在没有注明其他要求时,均指分析纯试剂和GB/T6682--92规定的三级水。

试验中所需标准溶液、杂质标准溶液、制剂和制品,在没有注明其他要求时,均按GB/T601、GB/T602、GB/T603之规定制备。

6.4硫酸钡含量的测定

6.4.1方法提要

将试样与碳酸钠和碳酸钾的混合物在高温下熔融,硫酸钡转化成碳酸钡,用盐酸将碳酸钡溶解生成氯化钡,然后用硫酸钡重量法测定。6.4.2试剂和材料

GB/T 2899-1996

6.4.2.1熔融混合物:将无水碳酸钠和碳酸钾按1十1混合。6.4.2.2无水碳酸钠:2g/1溶液。6.4.2.3硫酸:1+9溶液。

6.4.2.4盐酸:1+4溶液。

6.4.2.5氨水:1+1溶液。

6.4.2.6氯化:120g/L溶液。

6.4.2.7硝酸银:20g/L溶液。

6.4.2.8甲基橙指示液:1g/L溶液。6.4.3仪器、设备

6.4.3.1铂埚:带盖。

6.4.3.2高温电炉:能控制800±20℃和600士20℃的温度。6.4.4分析步骤

称取约1g按6.5烘干的试样,精确至0.0002g,置于已加入4g熔融混合物的铂埚中,混匀,然后在它上面再盖4g熔融混合物,盖上盖子,将埚置于高温电炉内,于800士20C下熔融40min,取出冷却。在250mL烧杯中用100~150mL热水浸取熔融物,用包橡皮头的玻璃棒将全部白色熔融物转移至烧杯中。加热煮沸至熔融物松散,静置片刻,用慢速定量滤纸先将上层清液过滤,然后以热的碳酸钠溶液用倾泻法洗涤不溶物,并将其转移至滤纸上继续洗至无硫酸根为止(检验方法:取2mL滤液,加2滴盐酸溶液和0.5mL氯化钡溶液,10min后溶液应保持透明)。用30mL热的盐酸溶液分六次加到漏斗内溶解沉淀,滤液收集在500mL烧杯中,每加次盐酸溶液后用热水洗涤一次,盐酸溶液全部加完后,用热水洗涤漏斗上的滤纸至无氯根为止(检验方法:取2mL滤液,加0.5mL硝酸银溶液,5min后应保持透明)。加2~3滴甲基橙指示液于滤液中,用氨水中和至恰呈淡黄色,加2mL盐酸溶液,最后加水调整溶液体积为400mL。

将溶液加热至沸,在搅拌下以均勾速度加20mL热硫酸溶液,控制在2~2.5min内加完,盖好烧杯,在温热处静置3h或放置过夜,用慢速定量滤纸过滤,沉淀以热水洗涤至滤液无氯根为止(检验方法同前)。将沉淀连同滤纸置于已灼烧至恒重的瓷埚内,干燥、灰化,并在高温电炉内于600士20℃下灼烧至恒重。

6.4.5分析结果的表述

以质量百分数表示的硫酸钡(BaSO,)含量(X,)按式(1)计算:ml×100

式中:m1--沉淀的质量,g;

试料的质量,g。

6.4.6允许差

取平行测定结果的算术平均值为测定结果,平行测定结果的绝对差值不大于0.2%。6.5105℃挥发物的测定

按GB/T5211.3—85操作。

6.6水溶物含量的测定

按GB/T5211.2—85操作。

6.7铁含量的测定

6.7.1方法提要

同GB/T3049—86第2章。

6.7.2试剂和材料

同GB/T3049--86第3章。

6.7.3仪器、设备

同GB/T3049—86第4章。

6.7.4工作曲线的绘制

GB/T 2899--1996

按GB/T3049—86中5.3的规定,使用3cm的吸收池及相应的铁标准溶液用量,绘制工作曲线。6.7.5分析步骤

6.7.5.1试验溶液的制备

称取约10g试样,精确至0.01g,置于200mL烧杯中,加入100mL水、10mL(1+1)盐酸溶液,在搅拌下煮沸10min,冷却。全部转移至250mL容量瓶中,用水稀释至刻度,摇匀。干过滤,弃去初始的20mL滤液。

6.7.5.2空白试验溶液的制备

在250mL容量瓶中,加入200mL水、10mL(1+1)盐酸溶液,用水稀释至刻度,摇匀。6.7.5.3测定

用移液管移取25mL试验溶液(6.7.5.1)和空白试验溶液(6.7.5.2),分别置于二个100mL容量瓶中,加水至约60mL,用(1+9)氨水调节pH约为2,(用精密pH试纸检验)。按GB/T3049中5.3.2所述,从“加2.5mL抗坏血酸溶液..”开始进行操作。使用3cm的吸收池,按GB/T3049中6.4.2的规定测量吸光度。6.7.6分析结果的表述

以质量百分数表示的铁(Fe)含量(X2)按式(2)计算:X2 =

(mr mo)

m × 1 000 X

×100=

式中:mi——根据测得的试验溶液吸光度从工作曲线上查得的铁的质量,mg;m。根据测得的空白试验溶液吸光度从工作曲线上查得的铁的质量,mg;试料的质量,g。

6.7.7允许差

取平行测定结果的算术平均值为测定结果,平行测定结果的绝对差值不大于0.0005%。6.8白度的测定

6.8.1方法提要

将试样用压样器制成白板,与用氧化镁白度标样制成白板比较,在白度仪上测白度值。6.8.2仪器、设备

6.8.2.1白度仪:同GB/T5950-86第3章的规定。6.8.2.2标准白板:同GB/T5950---86第4章规定的氧化镁标准白板。6.8.2.3工作白板:同GB/T5950—86第5章的规定。6.8.3分析步骤

按GB/T5950-—86第6章的规定进行。6.8.4分析结果的表述

按GB/T5950一86第7章的规定进行。6.8.5允许差

取平行测定结果的算术平均值为测定结果,平行测定结果的绝对差值不大于1%。6.9吸油量的测定

6.9.1方法提要

试样在规定的条件下所吸收的精制亚麻仁油量。6.9.2试剂和材料

·(2)

同GB/T5211.15—88第4章。

6.9.3仪器、设备

同GB/T5211.15—88第5章。

6.9.4分析步骤

GB/T2899—1996

称取10g试样,精确至0.1g,置于平板上,从已知质量的盛有亚麻仁油的滴瓶中滴加亚麻仁油,次加4~~5滴,每次加完油后用调刀不断进行研磨,近终点时应逐滴加入。当加完最后一滴时,试样为油所润湿并形成一整团,铺展时不裂不碎,又能粘附在平板上即为终点。全部操作应在20~25min内完成,最后称量滴瓶。

6.9.5分析结果的表述

以每100g试料所吸收油的质量表示的吸油量(X3)按式(3)计算;㎡×100

式中:ml——消耗精制亚麻仁油的质量,g;试料的质量,g。

6.9.6允许差

取平行测定结果的算术平均值为测定结果,平行测定结果的绝对差值不大于1.0%。6.10pH值的测定

按GB/T1717—86操作,只是将静置5min改为静置10min。6.11细度的测定

6.11.1方法提要

将试样用水分散,倒入筛中,重复几次后,用水冲洗筛上物至洗液澄清,将筛上物干燥、称量。6.11.2仪器、设备

6.11.2.1试验筛:符合GB/T6003—85R40/3系列的要求,p200mm×50mm/45μm。6.11.2.2供水:水压等于1m水柱。6.11.2.3洒水器:按图1制备。

6.11.2.4玻璃砂埚:孔径16~40μm。(3)

6.11.3分析步骤

GB/T 2899--1996

25行等距孔,孔为.4~0.5mm

中心有25个孔,各行孔交错排列,靠近边缘的孔其中心离边不小于Imm。

任何合适的金

属制成的筛板

图1冲洗筛余物用的洒水器

称取200g试样,精确至0.1g,置于800mL烧杯中,先加适量的水(通常为500~600mL),用带橡皮头的玻璃棒搅动助其分散,把分散的悬浮液倒至筛中,将留在筛上的剩余物用水冲回至烧杯中,并再次用同样数量的水进行分散,如前所述倒至筛子中,再重复此操作两次。用水冲出烧杯全部的剩余物,用连接在水压为1m水位的供水装置上的洒水器,冲洗筛上的剩余物,直至洗液澄清为止,将剩余物洗至预先恒重的玻璃砂埚中,于105土2℃的烘箱内干燥至恒重。6.11.4分析结果的表述

以质量百分数表示的细度(X,)按式(4)计算:ml×100

式中:mi-

筛余物的质量,g;

试料的质量,g。

6.11.5允许差

GB/T 2899--1996

取平行测定结果的算术平均值为测定结果,平行测定结果的绝对差值不大于0.03%。6.12粒径分布的测定

6.12.1方法提要

球形粒子通过其分散介质的下降速率是与粒子直径的平方成正比,依据具有同样沉降速度球形粒子分布来表示粒子分布。测定是制备一稀悬浮液,在一系列时间间隔内测定在表面下的一个固定点的固体浓度,计算其真实的球形粒子直径。6.12.2试剂和材料

分散剂:六偏磷酸钠,1g/L溶液。6.12.3仪器、设备

6.12.3.1沉降吸管:如图2所示(由沉降器和吸管组成)。10mI

取样器

内径1~1.3

图2沉降吸管

内径4~4.5

气孔3

磨口连接

一有效容量高度

(分度值1mm)

内径53~56

内径 1 ~~1. 3

GB/T 2899-—1996

6.12.3.2机械搅拌器:一般为1000r/min,搅拌器可用直径40mm,薄的不锈钢圆盘,开四个切口向上翻转30°角

6.12.3.3恒温水浴:安装地点应远离振源,运转系统也不应引起振动。6.12.4沉降吸管校正

将沉降吸管洗净,在室温下自然于燥后称重,精确至0.1g,然后注入室温的水,加至200mm刻度线,再称量,根据水的质量计算沉降器的内部体积(V.),然后用其上部吸管移取10mL水置于已知质量的称量瓶中,称量,精确至0.001g,根据水的质量计算吸液管的内部体积(V,)。6.12.5分析步骤

6.12.5.1沉降

称取20g试样,精确至0.01g,置于1000mL烧杯中,加500mL六偏磷酸钠溶液。用搅拌器搅拌15min,立即把全部悬浮液倒入沉降器内,用水冲洗烧杯,使水量达到200mm刻度线。将沉降吸管转移至恒温水浴内,让沉降器浸没至200mm刻度线处,直至与水浴温度平衡(控制水浴温度略高于室温,可在下列四档内选定,23士0.5℃、30士0.5℃、35士0.5℃、40士0.5℃)。然后用手堵住排气孔将容器倒转数次,使内部悬浮液混合均匀,立即放回原处并开始计时。按式(5)计算相应于10μm、5μm和2μm直径的粒子沉降时间进行取样,每次吸取悬浮液10mL,吸满时间应为20s。从吸管把悬浮液排入已恒重的称量瓶中,用5~~7mL水冲洗吸管,洗液合并于秤量瓶内,置于105士2℃的烘箱中干燥,直至恒重。扣除空白试验的质量,得到每次吸取的纯悬浮物的质量(mn)。

6.12.5.2取样时间的计算:

18n·h.103

(pz - pi)g d

式中:t,—对应于第n次粒子的取样时间,s,(5)

分散溶液的粘度,厘泊\(在本标准中,六偏磷酸钠对粘度的影响可忽略不计,只考虑纯水的粘度。水的粘度723c=0.936厘泊,73oc—0.801厘泊,735℃=0.723厘泊,74o0.656厘泊);

-移取第n次样品时从吸管下端至悬浮液面的算术平均深度,mm;h.

P -分散溶液的密度,g/cm(在本标准中,六偏磷酸钠对密度的影响可忽略不计,只考虑纯水的密度,水的密度p23c0.998g/cm,P30c=0.996g/cm2,35c=0.994g/cm2,P40c=0.992g/cm*);

P2--硫酸钡的密度,g/cm(paso.=4.5g/cm);g--—重力加速度,9.81m/s;

d——对应第 n 次样粒子的极限直径,μm(在本标准中,di=10 μm,dz==5 μm,d:=2 μm)。6.12.6分析结果的表述

以质量百分数表示的硫酸钡粒子直径小于d。含量(Xs)按式(6)计算:m.V

Xs = 3

式中:mn——第n次吸取的纯悬浮物的质量,,试料的质量,g

V.校正过的吸液管体积,mL,

一校正过的沉降容器体积,mL。1)1泊(P)=100厘泊(cP),1P=0.1 Pa*s234

·(6)

6.12.7充许差

GB/T2899—1996

取平行测定结果的算术平均值为测定结果,平行测定结果的绝对差值不大于4.0%。7标志、包装、运输、贮存

7.1工业沉淀硫酸钡包装上应有牢固、清晰的标志,内容包括:生产厂名、厂址、产品名称、商标、类别、等级、净重、批号或生产日期、本标准编号及GB191中规定的标志7“怕湿”标志。7.2工业沉淀硫酸应由生产厂的质量监督检验部门按照本标准的规定进行试验,生产厂应保证每批出厂产品都符合本标准的要求。每批出厂产品应附有质量证明书,内容包括:生产厂名、厂址、产品名称、商标、类别、等级、净重、批号或生产日期、产品质量符合本标准的证明和本标准编号。7.3工业沉淀硫酸钡采用双层包装,内包装采用乙烯塑料薄膜袋,厚度不小于0.07mm,内袋包装容积应大于外袋;外包装采用塑料编织袋或复合塑料编织袋,其性能和检验方法应符合GB/T8946--88和GB/T8947-88的规定。每袋净重25或50kg。7.4包装的内袋用维尼龙绳或其他质量相当的绳扎口,或用与其相当的其他方式封口,外袋在距袋边不小于30mm处折边,距袋边不小于15mm处用维尼龙线或其他质量相当的线缝口。针距7~12mm,缝线整齐,针距均匀,无漏缝和跳线现象。7.5工业沉淀硫酸钡在运输过程中应避免淋、受潮和曝晒。7.6工业沉淀硫酸钡应贮存在通风干燥的库房内。235

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是在GB/T2899--82《沉淀硫酸钡》的基础上修订的,粉状产品优等品等同采用、一等品非等效采用ISO3262:1975《色漆用填料》。本标准与ISO3262:1975《色漆用填料》标准的主要技术差异如下:1本标准的适用范围是工业用,为适用各种行业需要将产品分为两种类型:粉状和膏状,粉状分为三个级别。ISO 3262标准为色漆用,只有一个级别。2本标准指标项目比ISO3262多了铁含量和吸油量两项。本标准的优等品和一等品各项指标参数均等于或优于ISO3262,合格品接近于ISO3262标准。3分析方法:与ISO3262相同的项目均等同或等效采用ISO3262标准,铁含量测定采用GB/T3049—86《化工产品中铁含量测定通用方法邻菲罗啉分光光度法》,该标准非等效采用ISO6685:1982标准。

本标准与GB/T2899—82的重要技术内容改变情况:1GB/T2899--82将粉状产品分一级品和二级品两个级别,本标准将产品分为优等品、一等品和合格品三个等级。

2去掉了乙酸溶物含量和硫化物含量两项指标。3分析方法:白度采用白度仪测定白度值,pH值的测定改用GB/T1717--86方法,该颜料通用方法标准等效采用ISO787/9:1981的方法。本标准自生效之日起,代替GB/T2899-82。本标准由中华人民共和国化学工业部提出。本标准由化学工业部天津化工研究院归口。本标准起草单位:化工部天津化工研究院、青岛东风化工厂、河北辛集化工厂、山西运城盐化局、陕西富平化工厂。

本标准主要起草人:张爱山、王凡凡、郝宝玉、樊建霞、陈永康、张静娟。本标准于1982年首次发布。

1范围

中华人民共和国国家标准

工业沉淀硫酸锁

Barium sulphate,precipitatedfor industrial use

GB/T 2899—1996

代替GB/T2899—82

本标准规定了工业沉淀硫酸钡的要求、采样、试验方法以及标志、包装、运输、贮存。本标准适用于工业沉淀硫酸钡。该产品主要用于油漆、油墨、颜料、橡胶、蓄电池、塑料和铜板纸等行业。

分子式:BaSO,

相对分子质量:233.40(按1991年相对原子质量)2,引用标准

下列标准所包含的条文,通过在标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准的最新版本的可能性。GB191-90包装储运图示标志

化学试剂滴定分析(容量分析)用标准溶液的制备GB/T 601--88

GB/T 602—88

化学试剂杂质测定用标准溶液的制备(negISO6353/1:1982)GB/T603—88化学试剂试验方法中所用制剂及制品的制备(neqISO6353/1:1982)GB/T 1250-89

9极限数值的表示方法和判定方法GB/T1717--86颜料水悬浮液pH值的测定(eqvISO787-9:1981)化工产品中铁含量测定的通用方法邻菲罗啉分光光度法(neqISO6685:GB/T3049--861

GB/T5211.2—85颜料水溶物测定法热萃取法(negISO787-3:1976)GB/T5211.3--85颜料在105℃挥发物的测定(eqvISO787-2:1981)GB/T5211.15—88颜料吸油量的测定(eqvISO787-5:1980)GB/T5950--86建筑材料与非金属矿产品白度试验方法通则GB/T6003--85试验筛

GB/T6678—86化工产品采样总则GB/T6682--92分析实验室用水规格和试验方法(eqvISO3696:1987)GB/T894688塑料编织袋

GB/T8947--88复合塑料编织袋

3分类

1类:粉状,用于颜料、油墨、橡胶、蓄电池、塑料等行业。I类:膏状,主要适用于铜板纸等行业。国家技术监督局1996-12-02批准1997-05-01实施

4要求

GB/T 2899-1996

4.1外观:无定形白色粉末或白色膏状。,4.2工业沉淀硫酸锁应符合表1要求。表1要求

硫酸钡(BaS())含量(以于基计),%≥105℃挥发物,%

水溶物含量,%

铁(Fe)含量,%

白度,%

吸油量g/100g

pH值(100g/L悬浮液)

细度(45 μm 试验筛筛余物),%粒径分布

小于10 μm,%

小于 5 μm,%

小于 2 μm,%wwW.bzxz.Net

5采样

5.1每批产品不超过100t。

优等品

合格品

5.2按GB/T6678--86中6.6的规定确定采样单元数。采样时将采样器自包装袋的上方斜插至料层深度的四分之三处采样。将所采样品充分混合,用四分法缩分至约1000g,装入两个清洁、干燥的磨口瓶中,瓶上粘贴标签,注明:生产厂名、产品名称、类别、等级、批号、采样日期和采样者姓名。一瓶作为实验室样品,另一瓶保存三个月备查。5.3试验结果如有一项指标不符合本标准要求时,应自两倍量的包装中采样核验,核验结果即使只有-项指标不符合本标准的要求时,则整批产品为不合格。6试验方法

6.1本标准中规定的所有九项指标项目为型式试验项目,其中硫酸锁含量、105℃挥发物、水溶物含量、pH值、白度、吸油量、细度七项为常规试验项目,应逐批试验。在正常生产情况下,一个月进行-一次型式试验。

6.2采用GB/T1250--89的5.2规定的修约值比较法判定试验结果是否符合标准。6.3本标准所用试剂和水,在没有注明其他要求时,均指分析纯试剂和GB/T6682--92规定的三级水。

试验中所需标准溶液、杂质标准溶液、制剂和制品,在没有注明其他要求时,均按GB/T601、GB/T602、GB/T603之规定制备。

6.4硫酸钡含量的测定

6.4.1方法提要

将试样与碳酸钠和碳酸钾的混合物在高温下熔融,硫酸钡转化成碳酸钡,用盐酸将碳酸钡溶解生成氯化钡,然后用硫酸钡重量法测定。6.4.2试剂和材料

GB/T 2899-1996

6.4.2.1熔融混合物:将无水碳酸钠和碳酸钾按1十1混合。6.4.2.2无水碳酸钠:2g/1溶液。6.4.2.3硫酸:1+9溶液。

6.4.2.4盐酸:1+4溶液。

6.4.2.5氨水:1+1溶液。

6.4.2.6氯化:120g/L溶液。

6.4.2.7硝酸银:20g/L溶液。

6.4.2.8甲基橙指示液:1g/L溶液。6.4.3仪器、设备

6.4.3.1铂埚:带盖。

6.4.3.2高温电炉:能控制800±20℃和600士20℃的温度。6.4.4分析步骤

称取约1g按6.5烘干的试样,精确至0.0002g,置于已加入4g熔融混合物的铂埚中,混匀,然后在它上面再盖4g熔融混合物,盖上盖子,将埚置于高温电炉内,于800士20C下熔融40min,取出冷却。在250mL烧杯中用100~150mL热水浸取熔融物,用包橡皮头的玻璃棒将全部白色熔融物转移至烧杯中。加热煮沸至熔融物松散,静置片刻,用慢速定量滤纸先将上层清液过滤,然后以热的碳酸钠溶液用倾泻法洗涤不溶物,并将其转移至滤纸上继续洗至无硫酸根为止(检验方法:取2mL滤液,加2滴盐酸溶液和0.5mL氯化钡溶液,10min后溶液应保持透明)。用30mL热的盐酸溶液分六次加到漏斗内溶解沉淀,滤液收集在500mL烧杯中,每加次盐酸溶液后用热水洗涤一次,盐酸溶液全部加完后,用热水洗涤漏斗上的滤纸至无氯根为止(检验方法:取2mL滤液,加0.5mL硝酸银溶液,5min后应保持透明)。加2~3滴甲基橙指示液于滤液中,用氨水中和至恰呈淡黄色,加2mL盐酸溶液,最后加水调整溶液体积为400mL。

将溶液加热至沸,在搅拌下以均勾速度加20mL热硫酸溶液,控制在2~2.5min内加完,盖好烧杯,在温热处静置3h或放置过夜,用慢速定量滤纸过滤,沉淀以热水洗涤至滤液无氯根为止(检验方法同前)。将沉淀连同滤纸置于已灼烧至恒重的瓷埚内,干燥、灰化,并在高温电炉内于600士20℃下灼烧至恒重。

6.4.5分析结果的表述

以质量百分数表示的硫酸钡(BaSO,)含量(X,)按式(1)计算:ml×100

式中:m1--沉淀的质量,g;

试料的质量,g。

6.4.6允许差

取平行测定结果的算术平均值为测定结果,平行测定结果的绝对差值不大于0.2%。6.5105℃挥发物的测定

按GB/T5211.3—85操作。

6.6水溶物含量的测定

按GB/T5211.2—85操作。

6.7铁含量的测定

6.7.1方法提要

同GB/T3049—86第2章。

6.7.2试剂和材料

同GB/T3049--86第3章。

6.7.3仪器、设备

同GB/T3049—86第4章。

6.7.4工作曲线的绘制

GB/T 2899--1996

按GB/T3049—86中5.3的规定,使用3cm的吸收池及相应的铁标准溶液用量,绘制工作曲线。6.7.5分析步骤

6.7.5.1试验溶液的制备

称取约10g试样,精确至0.01g,置于200mL烧杯中,加入100mL水、10mL(1+1)盐酸溶液,在搅拌下煮沸10min,冷却。全部转移至250mL容量瓶中,用水稀释至刻度,摇匀。干过滤,弃去初始的20mL滤液。

6.7.5.2空白试验溶液的制备

在250mL容量瓶中,加入200mL水、10mL(1+1)盐酸溶液,用水稀释至刻度,摇匀。6.7.5.3测定

用移液管移取25mL试验溶液(6.7.5.1)和空白试验溶液(6.7.5.2),分别置于二个100mL容量瓶中,加水至约60mL,用(1+9)氨水调节pH约为2,(用精密pH试纸检验)。按GB/T3049中5.3.2所述,从“加2.5mL抗坏血酸溶液..”开始进行操作。使用3cm的吸收池,按GB/T3049中6.4.2的规定测量吸光度。6.7.6分析结果的表述

以质量百分数表示的铁(Fe)含量(X2)按式(2)计算:X2 =

(mr mo)

m × 1 000 X

×100=

式中:mi——根据测得的试验溶液吸光度从工作曲线上查得的铁的质量,mg;m。根据测得的空白试验溶液吸光度从工作曲线上查得的铁的质量,mg;试料的质量,g。

6.7.7允许差

取平行测定结果的算术平均值为测定结果,平行测定结果的绝对差值不大于0.0005%。6.8白度的测定

6.8.1方法提要

将试样用压样器制成白板,与用氧化镁白度标样制成白板比较,在白度仪上测白度值。6.8.2仪器、设备

6.8.2.1白度仪:同GB/T5950-86第3章的规定。6.8.2.2标准白板:同GB/T5950---86第4章规定的氧化镁标准白板。6.8.2.3工作白板:同GB/T5950—86第5章的规定。6.8.3分析步骤

按GB/T5950-—86第6章的规定进行。6.8.4分析结果的表述

按GB/T5950一86第7章的规定进行。6.8.5允许差

取平行测定结果的算术平均值为测定结果,平行测定结果的绝对差值不大于1%。6.9吸油量的测定

6.9.1方法提要

试样在规定的条件下所吸收的精制亚麻仁油量。6.9.2试剂和材料

·(2)

同GB/T5211.15—88第4章。

6.9.3仪器、设备

同GB/T5211.15—88第5章。

6.9.4分析步骤

GB/T2899—1996

称取10g试样,精确至0.1g,置于平板上,从已知质量的盛有亚麻仁油的滴瓶中滴加亚麻仁油,次加4~~5滴,每次加完油后用调刀不断进行研磨,近终点时应逐滴加入。当加完最后一滴时,试样为油所润湿并形成一整团,铺展时不裂不碎,又能粘附在平板上即为终点。全部操作应在20~25min内完成,最后称量滴瓶。

6.9.5分析结果的表述

以每100g试料所吸收油的质量表示的吸油量(X3)按式(3)计算;㎡×100

式中:ml——消耗精制亚麻仁油的质量,g;试料的质量,g。

6.9.6允许差

取平行测定结果的算术平均值为测定结果,平行测定结果的绝对差值不大于1.0%。6.10pH值的测定

按GB/T1717—86操作,只是将静置5min改为静置10min。6.11细度的测定

6.11.1方法提要

将试样用水分散,倒入筛中,重复几次后,用水冲洗筛上物至洗液澄清,将筛上物干燥、称量。6.11.2仪器、设备

6.11.2.1试验筛:符合GB/T6003—85R40/3系列的要求,p200mm×50mm/45μm。6.11.2.2供水:水压等于1m水柱。6.11.2.3洒水器:按图1制备。

6.11.2.4玻璃砂埚:孔径16~40μm。(3)

6.11.3分析步骤

GB/T 2899--1996

25行等距孔,孔为.4~0.5mm

中心有25个孔,各行孔交错排列,靠近边缘的孔其中心离边不小于Imm。

任何合适的金

属制成的筛板

图1冲洗筛余物用的洒水器

称取200g试样,精确至0.1g,置于800mL烧杯中,先加适量的水(通常为500~600mL),用带橡皮头的玻璃棒搅动助其分散,把分散的悬浮液倒至筛中,将留在筛上的剩余物用水冲回至烧杯中,并再次用同样数量的水进行分散,如前所述倒至筛子中,再重复此操作两次。用水冲出烧杯全部的剩余物,用连接在水压为1m水位的供水装置上的洒水器,冲洗筛上的剩余物,直至洗液澄清为止,将剩余物洗至预先恒重的玻璃砂埚中,于105土2℃的烘箱内干燥至恒重。6.11.4分析结果的表述

以质量百分数表示的细度(X,)按式(4)计算:ml×100

式中:mi-

筛余物的质量,g;

试料的质量,g。

6.11.5允许差

GB/T 2899--1996

取平行测定结果的算术平均值为测定结果,平行测定结果的绝对差值不大于0.03%。6.12粒径分布的测定

6.12.1方法提要

球形粒子通过其分散介质的下降速率是与粒子直径的平方成正比,依据具有同样沉降速度球形粒子分布来表示粒子分布。测定是制备一稀悬浮液,在一系列时间间隔内测定在表面下的一个固定点的固体浓度,计算其真实的球形粒子直径。6.12.2试剂和材料

分散剂:六偏磷酸钠,1g/L溶液。6.12.3仪器、设备

6.12.3.1沉降吸管:如图2所示(由沉降器和吸管组成)。10mI

取样器

内径1~1.3

图2沉降吸管

内径4~4.5

气孔3

磨口连接

一有效容量高度

(分度值1mm)

内径53~56

内径 1 ~~1. 3

GB/T 2899-—1996

6.12.3.2机械搅拌器:一般为1000r/min,搅拌器可用直径40mm,薄的不锈钢圆盘,开四个切口向上翻转30°角

6.12.3.3恒温水浴:安装地点应远离振源,运转系统也不应引起振动。6.12.4沉降吸管校正

将沉降吸管洗净,在室温下自然于燥后称重,精确至0.1g,然后注入室温的水,加至200mm刻度线,再称量,根据水的质量计算沉降器的内部体积(V.),然后用其上部吸管移取10mL水置于已知质量的称量瓶中,称量,精确至0.001g,根据水的质量计算吸液管的内部体积(V,)。6.12.5分析步骤

6.12.5.1沉降

称取20g试样,精确至0.01g,置于1000mL烧杯中,加500mL六偏磷酸钠溶液。用搅拌器搅拌15min,立即把全部悬浮液倒入沉降器内,用水冲洗烧杯,使水量达到200mm刻度线。将沉降吸管转移至恒温水浴内,让沉降器浸没至200mm刻度线处,直至与水浴温度平衡(控制水浴温度略高于室温,可在下列四档内选定,23士0.5℃、30士0.5℃、35士0.5℃、40士0.5℃)。然后用手堵住排气孔将容器倒转数次,使内部悬浮液混合均匀,立即放回原处并开始计时。按式(5)计算相应于10μm、5μm和2μm直径的粒子沉降时间进行取样,每次吸取悬浮液10mL,吸满时间应为20s。从吸管把悬浮液排入已恒重的称量瓶中,用5~~7mL水冲洗吸管,洗液合并于秤量瓶内,置于105士2℃的烘箱中干燥,直至恒重。扣除空白试验的质量,得到每次吸取的纯悬浮物的质量(mn)。

6.12.5.2取样时间的计算:

18n·h.103

(pz - pi)g d

式中:t,—对应于第n次粒子的取样时间,s,(5)

分散溶液的粘度,厘泊\(在本标准中,六偏磷酸钠对粘度的影响可忽略不计,只考虑纯水的粘度。水的粘度723c=0.936厘泊,73oc—0.801厘泊,735℃=0.723厘泊,74o0.656厘泊);

-移取第n次样品时从吸管下端至悬浮液面的算术平均深度,mm;h.

P -分散溶液的密度,g/cm(在本标准中,六偏磷酸钠对密度的影响可忽略不计,只考虑纯水的密度,水的密度p23c0.998g/cm,P30c=0.996g/cm2,35c=0.994g/cm2,P40c=0.992g/cm*);

P2--硫酸钡的密度,g/cm(paso.=4.5g/cm);g--—重力加速度,9.81m/s;

d——对应第 n 次样粒子的极限直径,μm(在本标准中,di=10 μm,dz==5 μm,d:=2 μm)。6.12.6分析结果的表述

以质量百分数表示的硫酸钡粒子直径小于d。含量(Xs)按式(6)计算:m.V

Xs = 3

式中:mn——第n次吸取的纯悬浮物的质量,,试料的质量,g

V.校正过的吸液管体积,mL,

一校正过的沉降容器体积,mL。1)1泊(P)=100厘泊(cP),1P=0.1 Pa*s234

·(6)

6.12.7充许差

GB/T2899—1996

取平行测定结果的算术平均值为测定结果,平行测定结果的绝对差值不大于4.0%。7标志、包装、运输、贮存

7.1工业沉淀硫酸钡包装上应有牢固、清晰的标志,内容包括:生产厂名、厂址、产品名称、商标、类别、等级、净重、批号或生产日期、本标准编号及GB191中规定的标志7“怕湿”标志。7.2工业沉淀硫酸应由生产厂的质量监督检验部门按照本标准的规定进行试验,生产厂应保证每批出厂产品都符合本标准的要求。每批出厂产品应附有质量证明书,内容包括:生产厂名、厂址、产品名称、商标、类别、等级、净重、批号或生产日期、产品质量符合本标准的证明和本标准编号。7.3工业沉淀硫酸钡采用双层包装,内包装采用乙烯塑料薄膜袋,厚度不小于0.07mm,内袋包装容积应大于外袋;外包装采用塑料编织袋或复合塑料编织袋,其性能和检验方法应符合GB/T8946--88和GB/T8947-88的规定。每袋净重25或50kg。7.4包装的内袋用维尼龙绳或其他质量相当的绳扎口,或用与其相当的其他方式封口,外袋在距袋边不小于30mm处折边,距袋边不小于15mm处用维尼龙线或其他质量相当的线缝口。针距7~12mm,缝线整齐,针距均匀,无漏缝和跳线现象。7.5工业沉淀硫酸钡在运输过程中应避免淋、受潮和曝晒。7.6工业沉淀硫酸钡应贮存在通风干燥的库房内。235

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。