GB/T 2940-1982

基本信息

标准号: GB/T 2940-1982

中文名称:柴油机用喷油泵,调速器,喷油器弹簧 技术条件

标准类别:国家标准(GB)

标准状态:已作废

发布日期:1982-03-16

实施日期:1982-01-01

作废日期:2006-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:242444

标准分类号

标准ICS号:能源和热传导工程>>27.020内燃机

中标分类号:机械>>活塞式内燃机与其他动力设备>>J94燃油供热系统

关联标准

替代情况:被GB/T 2940-2005代替

出版信息

标准价格:14.0 元

相关单位信息

复审日期:2004-10-14

起草单位:国家机械委标准研究所

标准简介

GB/T 2940-1982 柴油机用喷油泵,调速器,喷油器弹簧 技术条件 GB/T2940-1982 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

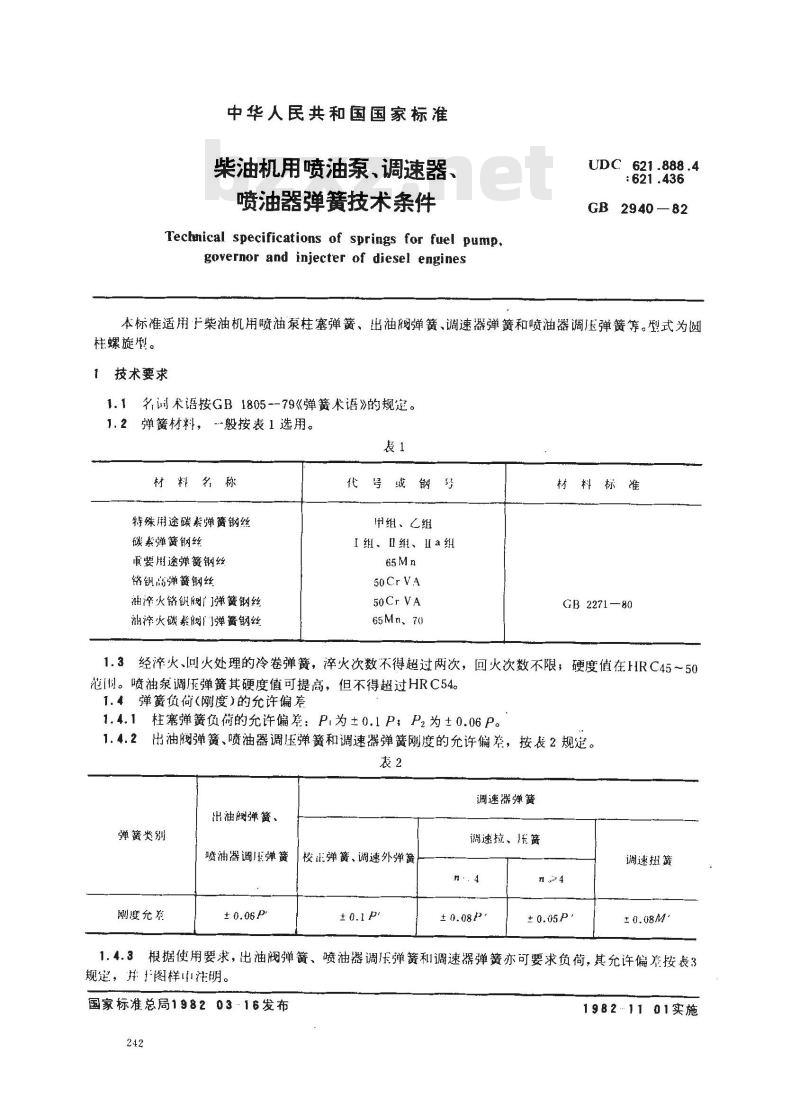

中华人民共和国国家标准

柴油机用喷油泵、调速器、

喷油器弹簧技术条件

Technical specifications of springs for fuel pump,governor and injecter of diesel enginesUDC

621.888.4

GB 2940—82

本标准适用下柴油机用喷油泵柱塞弹簧、出油阀弹簧、调速器弹簧和喷油器调压弹簧等。型式为圆柱螺旋型。

↑技术要求

1.1名调术语按GB1805--79《弹簧术语》的规定。1.2弹簧材料,--般按表1选用。表1

材料名称免费标准bzxz.net

特殊用途碳素弹簧钢丝

碳素弹簧钢丝

重要用途弹簧钢丝

铭钒高弹蓄钢丝

油浮火铬钒阀门弹簧钢丝

油火碳素阀门弹簧钢丝

代号域钢号

甲组、乙组

I组、组、Ia组

50CrVA

50CrVA

65Mn、70

材料标准

GB 2271-80

1.3经淬火、回火处理的冷卷弹簧,淬火次数不得超过两次,回火次数不限;硬度值在HRC45~50范围。喷油泵调压弹簧其硬度值可提高,但不得超过HRC54。1.4弹簧负荷(刚度)的允许偏差1.4.1柱塞弹簧负荷的允许偏差:Pi为±0.1P,P2为±0.06P。1.4.2出油阀弹簧、喷油器调压弹簧和调速器弹簧刚度的允许偏差,按表2规定。表2

出油阀弹簧、

弹簧类别

喷油器调压弹簧

」校正弹簧、调速外弹簧

刚度充差

调速器弹簧

调速拉、长簧

调速扭簧

± 0.08p.

1.4.3根据使用要求,出油阀弹簧、、喷油器调压弹簧和调速器弹簧亦可要求负荷,其允许偏准按表3规,并于图样中注明。

国家标准总局198203-16发布

19821101实施

弹簧类别

负荷允差

出油阀弹簧、

喷油器调弹簧

GB 2940—82

校正弹簧、调速外弹簧

调速器弹簧

调速拉、压簧

kgf(N)

调速扭簧

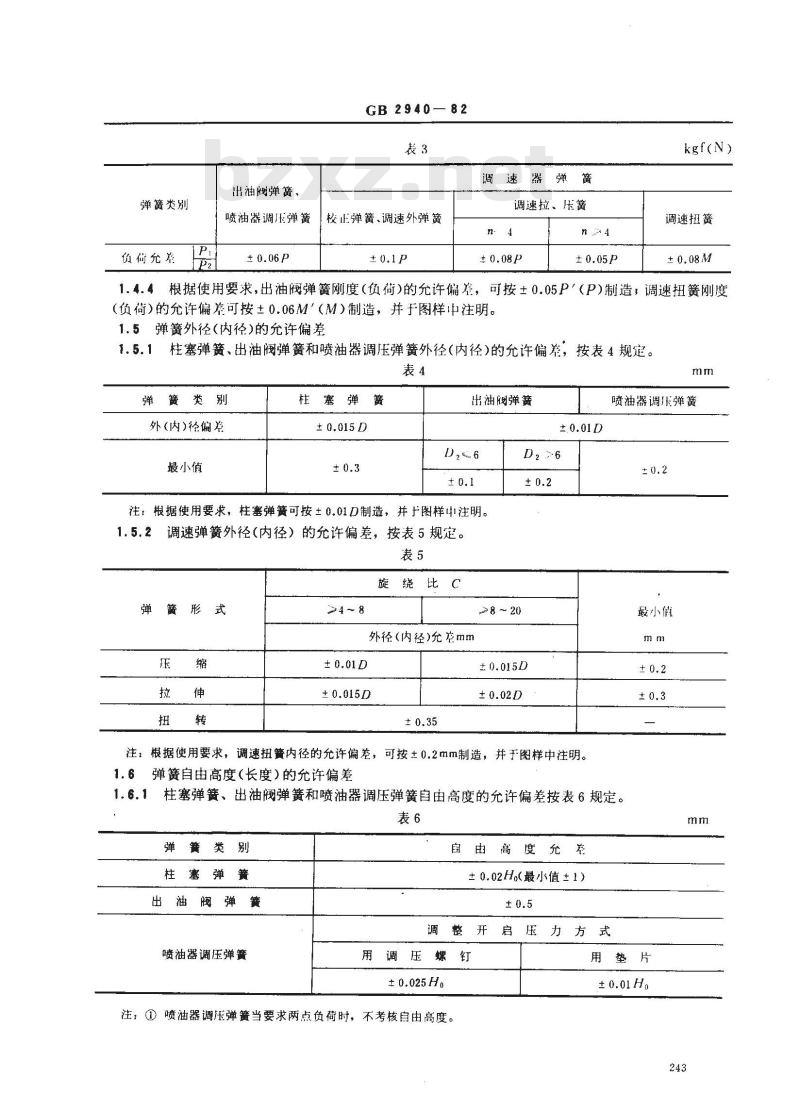

根据使用要求,出油阀弹簧刚度(负荷)的允许偏差,可按±0.05P(P)制造,调速扭簧刚度(负荷)的允许偏差可按±0.06M(M)制造,并于图样中注明。1.5弹簧外径(内径)的允许偏差

1.5.1柱塞弹簧、出油阀弹簧和喷油器调压弹簧外径(内径)的允许偏差,按表4规定。表4

弹簧类别

外(内)径偏差

最小值

柱塞弹簧

出油阀弹簧

注:根据使用要求,柱塞弹簧可按±0.01D制造,并于图样中注明。调速弹簧外径(内径)的允许偏差,按表5规定。1.5.2

旋绕比C

弹簧形式

外径(内径)允差mm

注:根据使用要求,调速扭簧内径的允许偏差,可按±0.2mm制造,并于图样中注明。弹簧自由高度(长度)的允许偏差1.6

喷油器调乐弹簧

最小催

柱塞弹簧、出油阀弹簧和喷油器调压弹簧自由高度的允许偏差按表6规定。1.6.1

弹簧类别

柱塞弹簧

出油阀弹簧

喷油器调压弹簧

自由高度充路

±0.02H(最小值±1)

启压力方式

调整开,

用调压螺钉

±0.025H。

注:①喷油器调压弹簧当要求两点负荷时,不考核自由高度。用垫片

GB 2940— 82

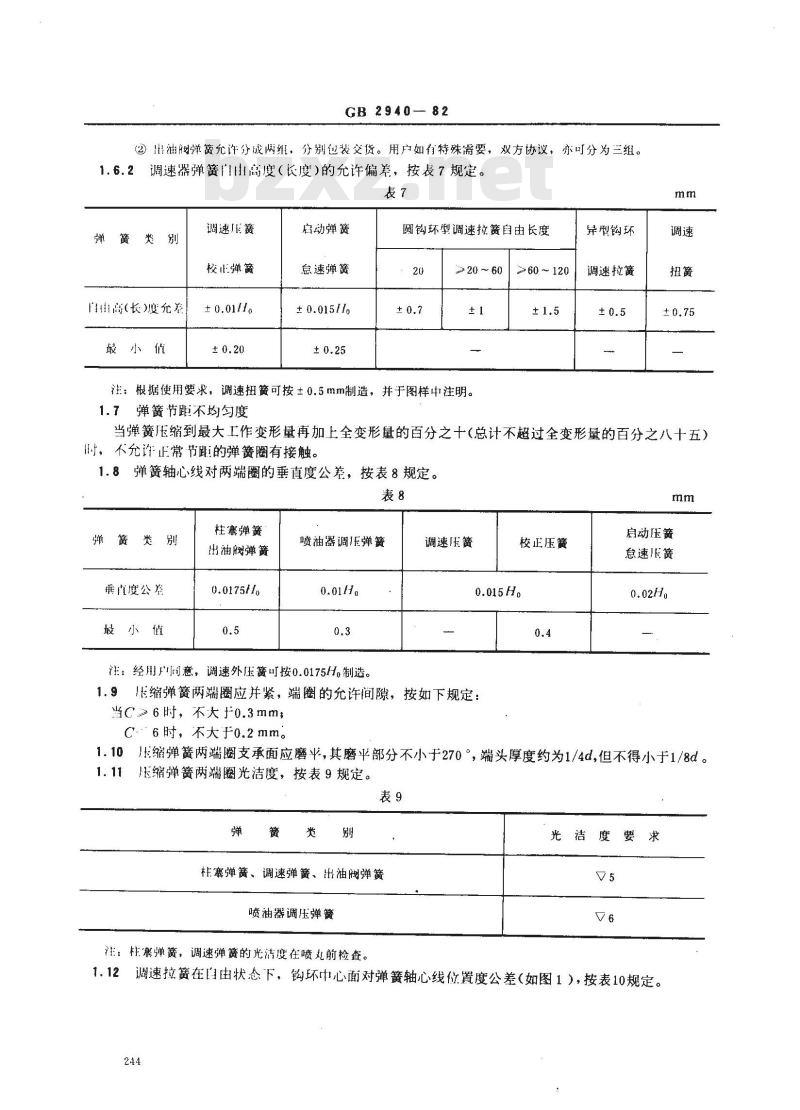

②出油阅弹簧允许分成两维,分别包装交货。用户如有特殊需要,双方协议,亦可分为三组。1.6.2调速器弹簧自由高度(长度)的允许偏差,按表7规定。表7

自由高(长)度允差

最小值

调速压簧

校正弹簧

启动弹簧

怠速弹簧

±0.0151.

圆钩环型调速拉簧自由长度

20 ~~ 60

注:根据使用要求,调速扭簧可按±0.5mm制造,并于图样中注明。1.7弹簧节距不均匀度

60~120

异型钩环

调速拉簧

当弹簧压缩到最大工作变形量再加上全变形量的百分之十(总计不超过全变形量的百分之八十五)时,不允许正常节距的弹簧圈有接触。1.8弹簧轴心线对两端圈的垂直度公差,按表8规定。表8

垂直度公差

最小值

柱塞弹簧

出油阀弹簧

喷油器调压弹簧

注:经用户间意,调速外压簧可按0.0175H。制造。调速压簧

校正压簧

0.015H。

1.9压缩弹簧两端圈应并紧,端圈的允许间隙,按如下规定:当C≥6时,不大F0.3mm,

C.6时,不大于o.2 mm。

启动压簧

急速压簧

1.10缩弹簧两端圈支承面应磨半,其磨平部分不小于270,端头厚度约为1/4d,但不得小于1/8d。1.11压缩弹簧两端圈光洁度,按表9规定。表9

柱寒弹簧、调速弹簧、出油阀弹簧喷油器调压弹簧

光洁度要求

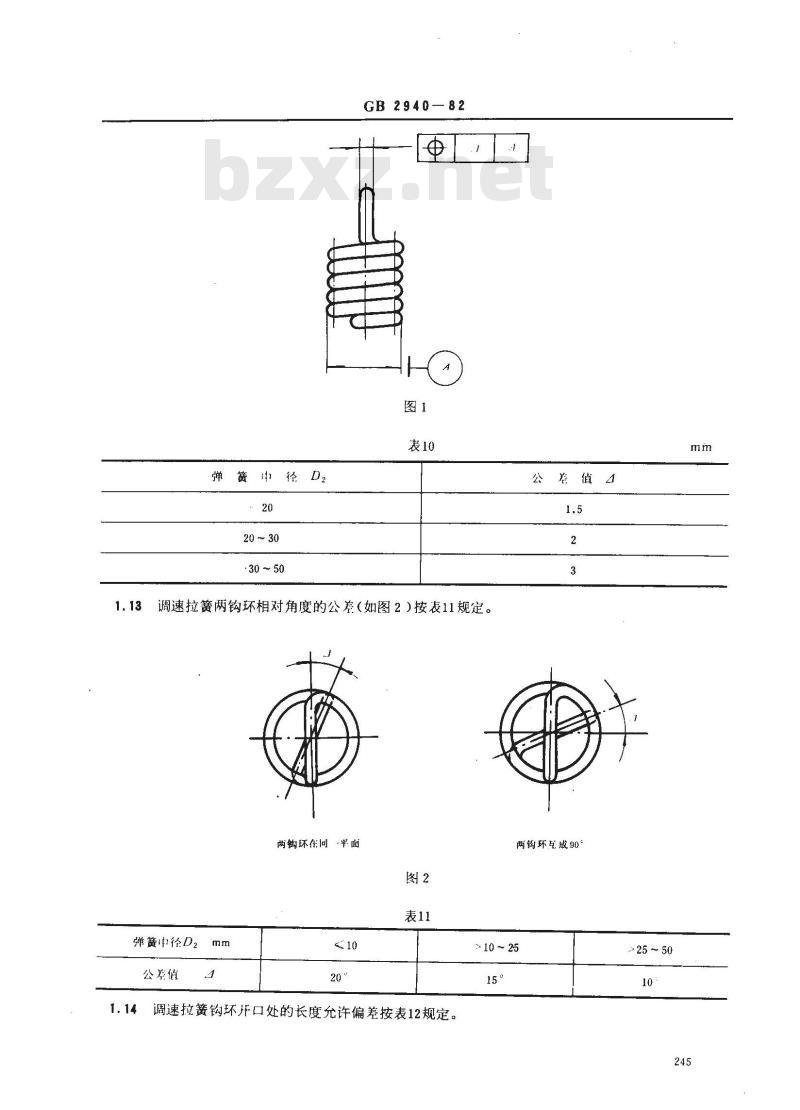

注:柱寒弹簧,调速弹簧的光洁度在喷丸前检查。1.12调速拉簧在自由状态下,钩环中心面对弹簧轴心线位置度公差(如图1),按表10规定。244

弹簧中径D2

20~30

-30~50

GB 2940-82

调速拉簧两钩环相对角度的公差(如图2)按表11规定。两钩环在间·平面

弹簧中径D2

公差值

调速拉簧钩环开口处的长度允许偏差按表12规定。公差值

两钩环互成90°

>10 ~ 25

>25~50

开处的

允许偏差

GB2940—82

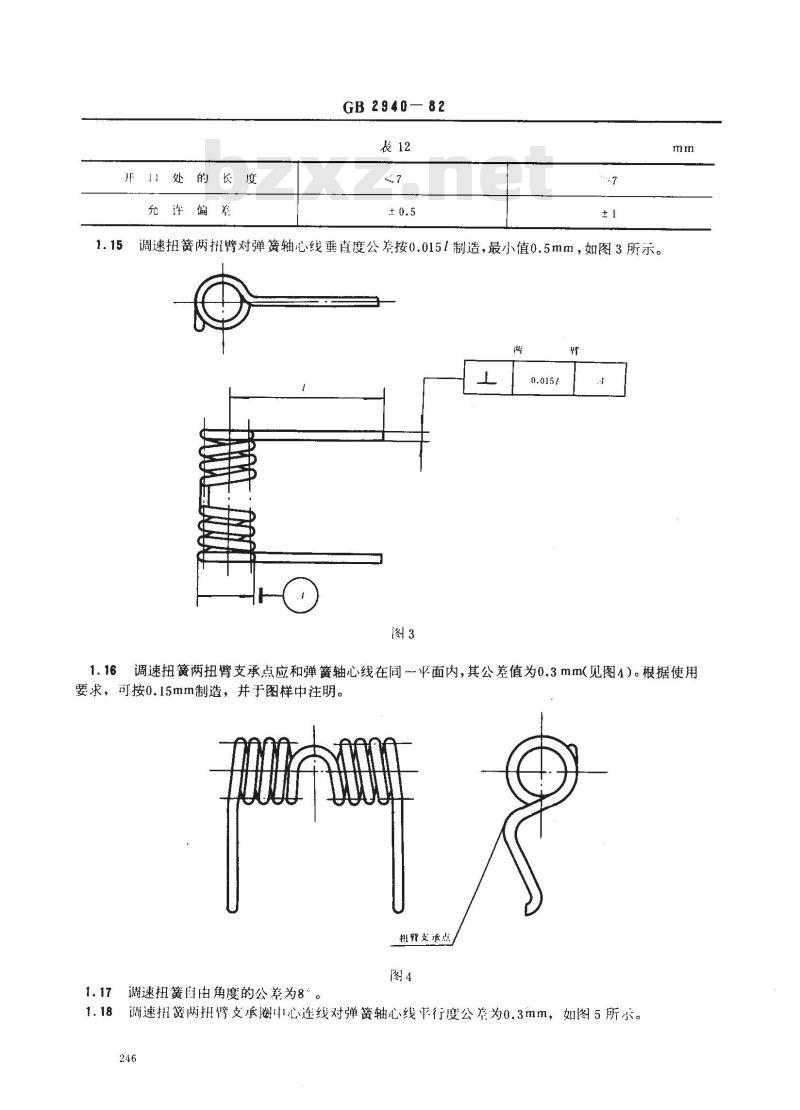

调速扭簧两扭臂对弹簧轴心线垂直度公旁按0.015/制造,最小值0.5mm,如图3所示。0.015/

6调速扭簧两扭臂支承点应和弹簧轴心线在间平面内,其公差值为0.3mm(见图4)。根据使用1. 16

要求,可按0.15mm制造,并于图样中注明。扭臂支承点

调速扭簧国由角度的公差为8“

调速扭资两扭臂支承圈心连线对弹簧轴心线平行度公差为0.3mm,如图5所示。246

GB 2940- 82

调速扭簧(作用点固定时)两扭臂长度公差,按1mm制造。根据使用要求,亦可按0.7mm制造,1.19

并于图样中注明。

弹簧须进行立定处理,不允许有永久变形。1.20

弹簧表面应进行探伤(或采用其它相应方法检查)。弹簧应进行表面防蚀处理。

柱塞弹簧、喷油器调压弹簧应进行喷丸处理。根据使用要求,弹簧可进行强压处理或加温强压处理、电抛光处理。本标准未规定的其它技术要求,按GB1239一76《普通圆柱螺旋弹簧》规定。2试验方法

2.1弹簧永久变形的检查

将弹簧成品压缩(拉伸、扭转)两次到图样规定高度(长度、角度),测量第二次压下后的高度(长度或角度)后再压第三次并测量高度(长度、角度),其差值不大于0.05mm,则认为没有永久变形。2.2弹簧特性的测定

2.2.1负荷测量,使用相应的弹簧测力仪器进行测量。2.2.2刚度测量,按下式计算弹簧刚度:pt:

kgf(N)/mm

调速扭簧的扭转刚度(M),在检查时应在30%~70%负荷范围内测量。按下式计算其刚度:M2-M

kgf(N)· mm/Deg

(2)

式中P1、P2分别为相应工作扭矩M、M2作用下的工作扭转角。其有关位置应采用专用量具测量。2.3弹簧表面处理质量的检查

2.3.1经氧化处理后的弹簧成品质量检查外观检查—按氧化膜常规检查进行。一采用试液浸渍法。

抗蚀性检查一

2.3.2有表面镀层弹簧成品质量检查外观检查一一按镀层外观常规检查进行。247

GB2940—82

镀层厚度检查一一按计时液流法测量,或其它专用测厚仪测量。2.4其它试验方法按GB1239—76的规定。3检验规则

订货单位对成批、大量生产的弹簧产品进行抽样检查,判定所发付的该批产品是否合格以确定接收或拒收。

3.1名调术语

3.1.1批及批量

本规则所指的批是检验批。批中的产品必须是成批、大量生产中同一型号、同一规格,并且在材料牌号、产艺等相同的条件下制造出来的。批中所含单位产品的数目称为批量。3.1.2单位产品

单位产品是为了实施抽样检查的需要而划分的基本单位,即是-一个弹簧产品(也就是一个检验单位)。3.2抽样方案

抽样方案是关于每批产品抽取样本的大小及判定该批产品是否合格的一组规定。3.2.1次抽样方案

从批中随机抽取·一个样本(n),根据对样本的检查结果来判断该批是否合格,若样本中不合格品件数(d)小于或等于所规定的合格判定数(dRe),则该批为不合格批,判为拒收。3.2.2次抽样方案

先从批中随机抽取第一个样本(单位产品数量n)。根据对第个样本的检查结果判断该批是否合格,或需要再作第二次检查。若样本中的不合格品件数(di).小于或等于第合格判定数(di弹簧类别

喷油器调压弹簧

柱塞弹簧

山油闵弹簧

检查项目

负荷或刚度,垂直度,疲劳寿命,永久变形,端圈光洁度负荷或刚度,垂直度,疲劳寿命负荷或刚度,垂直度,自由高度负荷或刚度,永久变形

负荷或刚度,垂直度,永久变形,自由高度负荷或刚度,自由角度,扭臂支承点与弹簧轴心线的偏移,圈与圜间隙,弹簧内径3.2.4批量范及抽样方案按表14规定。248

检查项目

负荷或刚度

永久变形

扭臂支承点写弹簧

轴心线偏移

疲劳寿命

垂直度

端圈光洁度

自由高度

自由角度

医与圈间隙

弹簧内径

GB 2940--82

批鼠范[

第-样本n

501~10000

10001 ~35000

35001 - 500000

500000以上

不限批量

91~500

501~1200

1201~10000

10001~35000

35001 500000

500000以上

26~150

151~500

501~1200

120110000

10001~35000

35001 ~ 500000

500000以上

判定数

第样本n2

Acl Ac2 Rer

注:表中Acl、Ac2分别为第一与第二合格判定数,Rei、Re2分别为第一与第二不合格判定数。*为·次抽样方案。

3.3抽样方案表使用说明

GB2940—82

3.3.1根据批量范制确定应来用的抽样方案。3.3.2各项技术指标中有·项不合格,该批即为不合格批。3.3.3订货者对在检查过程中发现的不合格品有权拒收。不论是否样本的一部分,也不论该批是否判为接收。3.4应用举例:

验收30000件喷油器调压弹簧产品。检查项函有:负荷或刚度,垂直度;疲劳寿命;永久变形,端圈光洁度。各项分别检查。检查负荷或刚度,从表中查得批量范围为10001~35000所对应的抽样方案为nl=n2=32,第一第合格判定数分别为Ac,=0、Ac2=3,第一、第二不合格判定数分别为Re,=3、Re2=4,抽样方案确定后即可开始抽样检查。先从批中随机抽取32个样本,经检查,若其中不合格品件数d,=0,则该批此项为合格,若d3,则为不合格,若0按GB 1239—76的规定。

注:包装箱重量不超过25公斤。附加说明:

本标准由第一机械工业部提出,第一机械工业部标准化研究所归口。本标准由第一机械工业部标准化研究所、第一拖拉机制造广负责起草。250

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

柴油机用喷油泵、调速器、

喷油器弹簧技术条件

Technical specifications of springs for fuel pump,governor and injecter of diesel enginesUDC

621.888.4

GB 2940—82

本标准适用下柴油机用喷油泵柱塞弹簧、出油阀弹簧、调速器弹簧和喷油器调压弹簧等。型式为圆柱螺旋型。

↑技术要求

1.1名调术语按GB1805--79《弹簧术语》的规定。1.2弹簧材料,--般按表1选用。表1

材料名称免费标准bzxz.net

特殊用途碳素弹簧钢丝

碳素弹簧钢丝

重要用途弹簧钢丝

铭钒高弹蓄钢丝

油浮火铬钒阀门弹簧钢丝

油火碳素阀门弹簧钢丝

代号域钢号

甲组、乙组

I组、组、Ia组

50CrVA

50CrVA

65Mn、70

材料标准

GB 2271-80

1.3经淬火、回火处理的冷卷弹簧,淬火次数不得超过两次,回火次数不限;硬度值在HRC45~50范围。喷油泵调压弹簧其硬度值可提高,但不得超过HRC54。1.4弹簧负荷(刚度)的允许偏差1.4.1柱塞弹簧负荷的允许偏差:Pi为±0.1P,P2为±0.06P。1.4.2出油阀弹簧、喷油器调压弹簧和调速器弹簧刚度的允许偏差,按表2规定。表2

出油阀弹簧、

弹簧类别

喷油器调压弹簧

」校正弹簧、调速外弹簧

刚度充差

调速器弹簧

调速拉、长簧

调速扭簧

± 0.08p.

1.4.3根据使用要求,出油阀弹簧、、喷油器调压弹簧和调速器弹簧亦可要求负荷,其允许偏准按表3规,并于图样中注明。

国家标准总局198203-16发布

19821101实施

弹簧类别

负荷允差

出油阀弹簧、

喷油器调弹簧

GB 2940—82

校正弹簧、调速外弹簧

调速器弹簧

调速拉、压簧

kgf(N)

调速扭簧

根据使用要求,出油阀弹簧刚度(负荷)的允许偏差,可按±0.05P(P)制造,调速扭簧刚度(负荷)的允许偏差可按±0.06M(M)制造,并于图样中注明。1.5弹簧外径(内径)的允许偏差

1.5.1柱塞弹簧、出油阀弹簧和喷油器调压弹簧外径(内径)的允许偏差,按表4规定。表4

弹簧类别

外(内)径偏差

最小值

柱塞弹簧

出油阀弹簧

注:根据使用要求,柱塞弹簧可按±0.01D制造,并于图样中注明。调速弹簧外径(内径)的允许偏差,按表5规定。1.5.2

旋绕比C

弹簧形式

外径(内径)允差mm

注:根据使用要求,调速扭簧内径的允许偏差,可按±0.2mm制造,并于图样中注明。弹簧自由高度(长度)的允许偏差1.6

喷油器调乐弹簧

最小催

柱塞弹簧、出油阀弹簧和喷油器调压弹簧自由高度的允许偏差按表6规定。1.6.1

弹簧类别

柱塞弹簧

出油阀弹簧

喷油器调压弹簧

自由高度充路

±0.02H(最小值±1)

启压力方式

调整开,

用调压螺钉

±0.025H。

注:①喷油器调压弹簧当要求两点负荷时,不考核自由高度。用垫片

GB 2940— 82

②出油阅弹簧允许分成两维,分别包装交货。用户如有特殊需要,双方协议,亦可分为三组。1.6.2调速器弹簧自由高度(长度)的允许偏差,按表7规定。表7

自由高(长)度允差

最小值

调速压簧

校正弹簧

启动弹簧

怠速弹簧

±0.0151.

圆钩环型调速拉簧自由长度

20 ~~ 60

注:根据使用要求,调速扭簧可按±0.5mm制造,并于图样中注明。1.7弹簧节距不均匀度

60~120

异型钩环

调速拉簧

当弹簧压缩到最大工作变形量再加上全变形量的百分之十(总计不超过全变形量的百分之八十五)时,不允许正常节距的弹簧圈有接触。1.8弹簧轴心线对两端圈的垂直度公差,按表8规定。表8

垂直度公差

最小值

柱塞弹簧

出油阀弹簧

喷油器调压弹簧

注:经用户间意,调速外压簧可按0.0175H。制造。调速压簧

校正压簧

0.015H。

1.9压缩弹簧两端圈应并紧,端圈的允许间隙,按如下规定:当C≥6时,不大F0.3mm,

C.6时,不大于o.2 mm。

启动压簧

急速压簧

1.10缩弹簧两端圈支承面应磨半,其磨平部分不小于270,端头厚度约为1/4d,但不得小于1/8d。1.11压缩弹簧两端圈光洁度,按表9规定。表9

柱寒弹簧、调速弹簧、出油阀弹簧喷油器调压弹簧

光洁度要求

注:柱寒弹簧,调速弹簧的光洁度在喷丸前检查。1.12调速拉簧在自由状态下,钩环中心面对弹簧轴心线位置度公差(如图1),按表10规定。244

弹簧中径D2

20~30

-30~50

GB 2940-82

调速拉簧两钩环相对角度的公差(如图2)按表11规定。两钩环在间·平面

弹簧中径D2

公差值

调速拉簧钩环开口处的长度允许偏差按表12规定。公差值

两钩环互成90°

>10 ~ 25

>25~50

开处的

允许偏差

GB2940—82

调速扭簧两扭臂对弹簧轴心线垂直度公旁按0.015/制造,最小值0.5mm,如图3所示。0.015/

6调速扭簧两扭臂支承点应和弹簧轴心线在间平面内,其公差值为0.3mm(见图4)。根据使用1. 16

要求,可按0.15mm制造,并于图样中注明。扭臂支承点

调速扭簧国由角度的公差为8“

调速扭资两扭臂支承圈心连线对弹簧轴心线平行度公差为0.3mm,如图5所示。246

GB 2940- 82

调速扭簧(作用点固定时)两扭臂长度公差,按1mm制造。根据使用要求,亦可按0.7mm制造,1.19

并于图样中注明。

弹簧须进行立定处理,不允许有永久变形。1.20

弹簧表面应进行探伤(或采用其它相应方法检查)。弹簧应进行表面防蚀处理。

柱塞弹簧、喷油器调压弹簧应进行喷丸处理。根据使用要求,弹簧可进行强压处理或加温强压处理、电抛光处理。本标准未规定的其它技术要求,按GB1239一76《普通圆柱螺旋弹簧》规定。2试验方法

2.1弹簧永久变形的检查

将弹簧成品压缩(拉伸、扭转)两次到图样规定高度(长度、角度),测量第二次压下后的高度(长度或角度)后再压第三次并测量高度(长度、角度),其差值不大于0.05mm,则认为没有永久变形。2.2弹簧特性的测定

2.2.1负荷测量,使用相应的弹簧测力仪器进行测量。2.2.2刚度测量,按下式计算弹簧刚度:pt:

kgf(N)/mm

调速扭簧的扭转刚度(M),在检查时应在30%~70%负荷范围内测量。按下式计算其刚度:M2-M

kgf(N)· mm/Deg

(2)

式中P1、P2分别为相应工作扭矩M、M2作用下的工作扭转角。其有关位置应采用专用量具测量。2.3弹簧表面处理质量的检查

2.3.1经氧化处理后的弹簧成品质量检查外观检查—按氧化膜常规检查进行。一采用试液浸渍法。

抗蚀性检查一

2.3.2有表面镀层弹簧成品质量检查外观检查一一按镀层外观常规检查进行。247

GB2940—82

镀层厚度检查一一按计时液流法测量,或其它专用测厚仪测量。2.4其它试验方法按GB1239—76的规定。3检验规则

订货单位对成批、大量生产的弹簧产品进行抽样检查,判定所发付的该批产品是否合格以确定接收或拒收。

3.1名调术语

3.1.1批及批量

本规则所指的批是检验批。批中的产品必须是成批、大量生产中同一型号、同一规格,并且在材料牌号、产艺等相同的条件下制造出来的。批中所含单位产品的数目称为批量。3.1.2单位产品

单位产品是为了实施抽样检查的需要而划分的基本单位,即是-一个弹簧产品(也就是一个检验单位)。3.2抽样方案

抽样方案是关于每批产品抽取样本的大小及判定该批产品是否合格的一组规定。3.2.1次抽样方案

从批中随机抽取·一个样本(n),根据对样本的检查结果来判断该批是否合格,若样本中不合格品件数(d)小于或等于所规定的合格判定数(d

先从批中随机抽取第一个样本(单位产品数量n)。根据对第个样本的检查结果判断该批是否合格,或需要再作第二次检查。若样本中的不合格品件数(di).小于或等于第合格判定数(di

喷油器调压弹簧

柱塞弹簧

山油闵弹簧

检查项目

负荷或刚度,垂直度,疲劳寿命,永久变形,端圈光洁度负荷或刚度,垂直度,疲劳寿命负荷或刚度,垂直度,自由高度负荷或刚度,永久变形

负荷或刚度,垂直度,永久变形,自由高度负荷或刚度,自由角度,扭臂支承点与弹簧轴心线的偏移,圈与圜间隙,弹簧内径3.2.4批量范及抽样方案按表14规定。248

检查项目

负荷或刚度

永久变形

扭臂支承点写弹簧

轴心线偏移

疲劳寿命

垂直度

端圈光洁度

自由高度

自由角度

医与圈间隙

弹簧内径

GB 2940--82

批鼠范[

第-样本n

501~10000

10001 ~35000

35001 - 500000

500000以上

不限批量

91~500

501~1200

1201~10000

10001~35000

35001 500000

500000以上

26~150

151~500

501~1200

120110000

10001~35000

35001 ~ 500000

500000以上

判定数

第样本n2

Acl Ac2 Rer

注:表中Acl、Ac2分别为第一与第二合格判定数,Rei、Re2分别为第一与第二不合格判定数。*为·次抽样方案。

3.3抽样方案表使用说明

GB2940—82

3.3.1根据批量范制确定应来用的抽样方案。3.3.2各项技术指标中有·项不合格,该批即为不合格批。3.3.3订货者对在检查过程中发现的不合格品有权拒收。不论是否样本的一部分,也不论该批是否判为接收。3.4应用举例:

验收30000件喷油器调压弹簧产品。检查项函有:负荷或刚度,垂直度;疲劳寿命;永久变形,端圈光洁度。各项分别检查。检查负荷或刚度,从表中查得批量范围为10001~35000所对应的抽样方案为nl=n2=32,第一第合格判定数分别为Ac,=0、Ac2=3,第一、第二不合格判定数分别为Re,=3、Re2=4,抽样方案确定后即可开始抽样检查。先从批中随机抽取32个样本,经检查,若其中不合格品件数d,=0,则该批此项为合格,若d3,则为不合格,若0

注:包装箱重量不超过25公斤。附加说明:

本标准由第一机械工业部提出,第一机械工业部标准化研究所归口。本标准由第一机械工业部标准化研究所、第一拖拉机制造广负责起草。250

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。