GB/T 2951.6-1997

基本信息

标准号: GB/T 2951.6-1997

中文名称:电缆绝缘和护套材料通用试验方法 第3部分:聚氯乙烯混合料专用试验方法 第1节:高温压力试验--抗开裂试验

标准类别:国家标准(GB)

标准状态:已作废

发布日期:1997-10-28

实施日期:1998-10-01

作废日期:2009-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:308989

相关标签: 电缆 绝缘 护套 材料 通用 试验 方法 聚氯乙烯 混合 专用 高温 压力 开裂

标准分类号

标准ICS号:电气工程>>29.060电线和电缆

中标分类号:电工>>电工材料和通用零件>>K13电缆及其附件

关联标准

采标情况:idt IEC 811-3-1:1985

出版信息

出版社:中国标准出版社

页数:平装16开, 页数:13, 字数:21000

标准价格:12.0 元

出版日期:1998-10-01

相关单位信息

首发日期:1982-03-22

复审日期:2004-10-14

起草单位:上海电缆所

归口单位:全国电线电缆标准化技术委员会

发布部门:国家技术监督局

主管部门:中国电器工业协会

标准简介

GB/T 2951标准规定了配电用电缆和通信电缆,包括船用电缆的聚合物绝缘和护套材料的试验方法。GB/T 2951.6规定了高温压力试验方法和抗开裂试验方法。适用于电线、电缆的聚氯乙烯材料的绝缘和护套。 GB/T 2951.6-1997 电缆绝缘和护套材料通用试验方法 第3部分:聚氯乙烯混合料专用试验方法 第1节:高温压力试验--抗开裂试验 GB/T2951.6-1997 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

电缆绝缘和护套材料通用试验方法第3部分:聚氯艺烯混合料专用试验方法第1节:高温压力试验-抗开裂试验Comman test methods for insulatingand sheathing materlals of electric cablesPart3:Methods specific to PvC compoundsSection one:Pressure test at high temperature-Test for resistance lo cracking1范围

GB/T 2951. 6—1997

idt IEC 811-3-1:1985

No.1(1994)第1次修正

代营 心/T 2951.1- ·94

GB/T2951.16~2951.17—94

GB/T 2951. 31~2951. 32---94

GB/T2951标准规定了配电用电缆和通信电缆,包括船用电缆的聚合物绝缘和护套材料的试验方法。

GB/T2951.6规定了温压力试验方法和抗开裂试验方法。适用于电线,电缆的骤氛乙烯材料的绝缘和护套。

2试验原则

本标准没有规定全部的试验条件(诸如温度、持续时间等)以及全部的试验要求,它们成在有关电缆产品标推中加以规定。

本标准规定的任何试验要求可以在有关电继产品标准中加以修改,以适应特殊类型电缆的需要。3适用范围

本标准规定的试验条件和试验参数适用丁通用电缆,电线和软线的最常用类型的绝缘和护套材料。4型式试验和其他试验

本标准所述的试验方法首先是作为型式试验用的。某些试验项目,其型式试验和经常进行的试验(如例行试验)的条件有本质上的区别,本标准已指明了这些区别。5预处理

所有的试验应在绝缘和护套料挤出或硫化(或交联)后存放至少16 1方可进行。6试验温度

除非另有规定,试验应在环境温度下进行。国家技术监督局1997-10-28批准1998-1001实施

7中间值

GB/T2951.6—1997

将获得的应有个数的试验数据以递增或递减次序排列,若有效数据的个数是奇数时,则中间值为正中间一个数值;若是偶数,则中间值为中间两个数值的平均值。8绝缘和护套的高温压力试验

注:本或验方法不推荐用于厚度小于0.4.mm的绝缘和护套。8.1绝缘高温压力试验

8. 1. 1 取样

对每个被试绝缘线芯,从每个长度为250~500mm样段上截取3个相邻的试样。试样长度应为50~100 mm。

无护套的扇平软线的绝缘线芯不应分开。8.1.2试样制备

用机械方法除去试样上的所有的护层,包括半导电层(若有的话)。根据电缆的类型,试样可以是形或扇形截面。

8.1.3试样的放置

压痕装置如图1所示,由刀口厚度为(0.70士0.01)mm的矩形刀片组成,刀片可对试样加压。每个试样放置在如图1所示的位置上。无护套扁平软线应以扁平边放置。小直径试样支撑板上的固定方式不应使试样在刀片压力下发生弯曲。扇形试样应放置在如图1所示的带扇形凹槽的支撑板上,沿垂直于试样轴线的方向施加压力,刀片也与试样轴线垂直,8.1.4计算压力

刀片作用于试样圆形和扇形绝缘线芯)上的压力F,以N为单位,应按下式计算:F克2D#-

式中:一有关电缆产品标准中规定的系数。如没有规定,则应为:软线和软电缆的绝缘线芯

D≤15mm的固定敷设用电缆绝缘线芯D>15mm的固定嫩设用电缆绝缘线芯及扇形绝缘线芯~一绝缘试样厚度的平均值。

D——试样外径乎均值。

表= 0. 7

和D均以mm计,到小数点后一位。按GB/T2951.1规定的试验方法,在试样端头切取的薄片上测得。

对丁扇形线芯,D为扇形“背部”或圆孤部分直径的均值,用测量带在电缆缆芯上测量三次后取平均值,以mm计,到小数点后一位(测量应在缆恶上三个不同地方进行)。作用于无护套扁乎软线试样上的压力应是按1述公式计算所得的值的两借,其中D为8.1.1条所述试样短轴尺寸的平均值。

压力F的计算值可以向较小值化整,低舍去的值应不超过3%,8.1.5试样加热

试验应在空气烘箱中进行,试验设备和试样放在烘箱中不应振动,或者放在有防振支架的空气烘箱中进行。任何可能引起试样振动的设备诺如鼓风机等,不允许直接与烘箱接触。烘箱中空气温度应一直保持在有关电缆产品标准规定的温度。未预热的受压试祥在烘箱中放置的时间按有关电缆产品标准规定,如电缆产品标准没有规定,则按如下规定:

试样外径 D≤15 mm 时为 4 h;-试样外径D>15mm时为6h

8.1. 6试样玲却

GB/T 2951. 6 1997

规定的加热时间结束后(见8.1.5条),试样在烘箱中,在压力作用下应迅速冷却,可用冷水喷射压在刀下的试样来冷却。

绝缘试样冷却至室溢并不再继续变形后,从试验装置中取出,然后漫人冷水中进一步玲却。8.1.7压痕测量

试样冷却后立即测量压痕深度。抽出导体留下管状绝缘读样,

沿着试样的轴线方向,垂直于压痕从试样上切取一窄茶试片·如图2所示。将窄条试片平放在读数显微镜或测量投影仪下,并将十字线调到压痕底部和试片外侧(如圈2示)。外径约6mm及以下的小试样应在压痕处和压痕附近横向切取两个试片(如图3所示)。压痕深度应是剖面图1和剖面图2在显微镜下的测量值之差(如图3所示)。全部测量值均以mm计,到小数点后两位。8.1.8试验结果的评定

从每个试样上切取的三个试片上测得的压痕中间值,应不大于试样绝缘厚度(按8.1.4条测量)平均值的50%。

注,所定的50这个值与公式的基本原则有关,并日对所有的材料都是一样的。试验严格程度仅随系数的变化而变化,但50%这个值不变。

8.2护套高温乐力试验

8.2.1取详

对每个被试护套,在除去外护层(若有的话)和所有内部组件(线芯,填充物,内护层,铠装等,若有的话)长为250~500mm的样段L.截取相邻三个试样。试样长度应为50~100mm(直径大的取较大值)。8.2.2试样制备

如果护套内没有凸脊,则着电缆轴线方向,从每个护套试样上(见8.2.1条)切取宽约为圆周长三分之一的窄。

如果护套内凸脊是出于5以上的绝缘线芯造成的,则应按同样的方法切取窄条并磨掉凸脊。如果护套内凸脊是由5芯及以下的绝缘线芯造成的,则应沿着凸脊方向截取窄条,窄条上萃少含有一个约处于中间部位的凹槽

如果护套是直接包覆在同心导体,铠装或金属屏蔽上,由此形成的凸脊不可能磨掉或削掉(大直径的除外),则不必取下护套面将整个电缆段作为试样。8.2.3试样在试验装置中的位置

压痕装置与8.1.3条的规定一样,如图1所示。窄条应用·“金属杆或金属管支撑,金属杆或金瞩管可沿其自身轴线方向对半分开,以便更稳定地支撑。

金属管或金属杆的半径约等于试样内径的一半。试验设备,窄条和支撑杆(管)的放置应使金属杆支撑窄条,刀片对试样外表面加压。沿着与金属杆或金属管(或当用整段电缆时)与电缆的轴线相垂直的方向施加压力,并且使刀片也与试样的轴线相垂直。

8.2.4计算压力

除非另有规定·刀片作用于每个护套试样上的压,力F,以N为单位,应按下式计算:F=2D8-

式中,—有美电缆产品标准中规定的系数,如没有规定,则应为:软线和软电缆

GB/T 2951. 6—1997

D≤15mt的固定数设用电缆

D>15mm的固定敷设用电缆

3—护套试样厚度的平均值。

路=0, 7

刀一一护套试样外径平均值,对于扁平电缆或软线,为护套试样短轴尺寸的平均值。和 D均以mm计,到小数点后位,按GB/T2951.1一1997第8章规定的试验方法测量(D为切取试样的电缆的直径)。压力F的计算值可以向较小值化整.但含去的值应不超过3%。8.2.5试样加热wwW.bzxz.Net

试样应按8.1.5条规定的方法加热,时间按有关电缆产品标准的规定,若有规定,则应为:—试样外径D≤15mm时为4h;

一试样外径 D>15 mm时为 6 h。8.2.6试样冷却

试样应按8.1.6条规定的方法进行冷却。8. 2. 7压痕测量

压痕应在从试样上截取的试片上按8.1.7条规定的方法进行测垫,如图2所示。8.2.8试验结果的坪定

从被试护套试样上切取的三个试片上测得的压痕中间值,应不大丁按8.2.4条测得的护套试详厚度平均值的50%。

注:所定的50%这个值和公式的基本原则有关,并且对所有的材料都是一样的。试验严格程度仅随系数表的变化而变化+但50%这个值不变。

8.3指针式测微计的试验方法

正在考虑中。

9绝缘和护套抗开裂试验

9.1绝缘热冲击试验

9.1.1取样

每个被试绝缘线芯应取两根适当长度的试样,试样取自两处,间隔至少1Ⅱ,若有外护层的话,应从绝缘上除去。9.1.2试样制备

试样应按下列3种方法中的1种进行制备:a)对于外径不超过12.5mm的绝缘线芯,每试样是-段绝缘线芯。b)对于外径超过12.5mm,绝缘厚度不超过5.0mm的绝缘线芯和所有的扇形绝缘线芯,每个试样应取戚绝缘窄条,其宽度至少是绝缘厚度的1.5倍,但不小于4mm。窄条应沿绝缘线芯的轴线方向切取,如果是形绝缘线芯,应在绝缘线芯的\背部\切取。c)对于外径超过12.5mm,绝缘厚度超过5.0 mm的绝缘线芯,每个试样应按b)规定切收窄条,然后窄条的外表面磨或削(避免过热)到4.0~5.0mm厚,该厚度应在窄条的较厚部分测得。窄条的宽度至少是厚度的1.5倍。

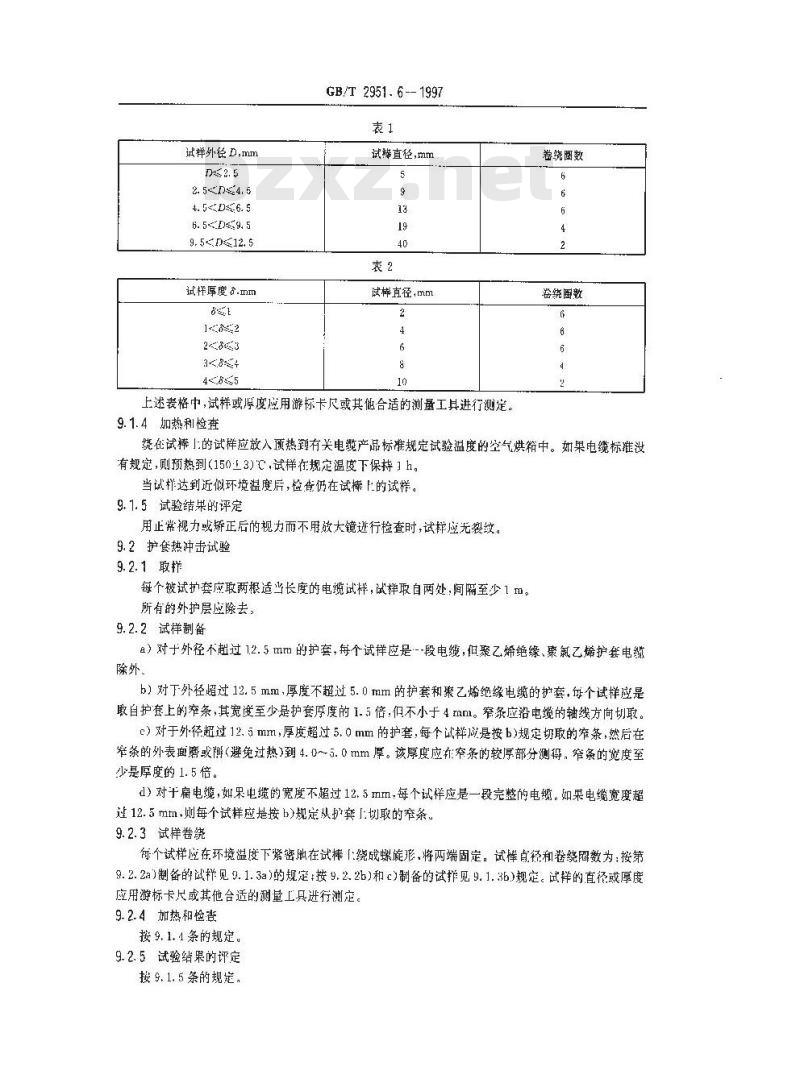

9.1.3试样卷绕

每个试样应在环境温度下紧密地在试棒上绕成螺旋形,将两端固定。试捧直径和卷绕圈数规定如下:a)表1适聯于按9.1.2a)制备的试样;对于扁平电缆和软线,试棒直径应按其短轴尺寸选取,卷绕时使其短轴垂直于试。

b)表2适用于按9.1.2条h)和c)制备的试样。在这种情况下,试样的内表面应与试摔接触。试样外径 D,mm

6.5-0≤9.5

9.5≤0≤12. 5

试样厚度a.mm

GB/T2951.6--1997

试梯直径,mm

试梯直径,mm

上述表格中,试样或厚度应用游标卡尺或其他合适的测量工具进行测定。9.1.4加热利检查

卷绕医数

卷绕圈数

绕在试棒1:的试样应放入预热到有关电缆产品标准规定试验温度的空气烘箱中。如果电缆标准没有规定,则预热到(150上3)℃.试样在规定温度下保持1h。当试样达到近似环境溢度后,检查仍在试棒上的试样。9.1.5试验结果的评定

用正常视力或矫正后的视力而不用放大镜迹行检查时,试样应无裂纹。9.2护套热冲击试验

每个被试护套应取两根适当长度的电缆试样,试样取自两处,间至少1m。所有的外护层应除去。

9.2.2试样制备

a)对于外径不超过12.5mm的护套,每个试样应是段电缆,但聚Z.烯绝缘、氯乙烯护套电除外。

b)对下外径超过12.5mm,厚度不超过5.0mm的护套和聚乙烯绝缘电缆的护套,每个试样应是取自护套上的窄条,其宽度至少是护套序度的1.5倍,但不小于4mm。窄条应沿电缆的轴线方向切取。c)对于外径超过12.5mm,厚度超过5.0mm的护套,每个试样应是按b)规定切取的窄条,然后在窄条的外表面磨或谢(避免过热)到4.0~-5.0mm厚。该厚度应案条的较厚部分测得,窄条的觉度至少是厚度的1. 5倍。

d)对干扇电缆,如果电缆的宽度不超过12.5mm,每个试样应是一段完整的电缆。如果电缆宽度超过12.5mm,则每个试样应是按b)规定从护套上:切取的窄条9.2.3试卷绕

角·个试样应在环境温度下紧密地在试棒「绕成螺旋形,将两端固定。试榉点径和卷绕圈数为:按第9.2.2a)制备的战样见9.1.3a)的规定:按9.2.2b)和c>制备的试推见9.1.36)规定。试样的直径或厚度应用游标卡尺或其他合适的测量工具进行测定。9.2.4加热和检查

按9.1.4条的规定,

9.2.5试验结果的评定

按9.1.5条的规定,

GB/T 2951. 61997

主0.012n

1—长方形刀具;2一试样;3g,3h、3c—试样支架:4一负荷图1压痕装置

被切下的片

在显微镜下的剖面

图2压衰测量

部面1

剖面2

在测显显激统下

图3小试样的压痕测最

显强镜十字线

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

电缆绝缘和护套材料通用试验方法第3部分:聚氯艺烯混合料专用试验方法第1节:高温压力试验-抗开裂试验Comman test methods for insulatingand sheathing materlals of electric cablesPart3:Methods specific to PvC compoundsSection one:Pressure test at high temperature-Test for resistance lo cracking1范围

GB/T 2951. 6—1997

idt IEC 811-3-1:1985

No.1(1994)第1次修正

代营 心/T 2951.1- ·94

GB/T2951.16~2951.17—94

GB/T 2951. 31~2951. 32---94

GB/T2951标准规定了配电用电缆和通信电缆,包括船用电缆的聚合物绝缘和护套材料的试验方法。

GB/T2951.6规定了温压力试验方法和抗开裂试验方法。适用于电线,电缆的骤氛乙烯材料的绝缘和护套。

2试验原则

本标准没有规定全部的试验条件(诸如温度、持续时间等)以及全部的试验要求,它们成在有关电缆产品标推中加以规定。

本标准规定的任何试验要求可以在有关电继产品标准中加以修改,以适应特殊类型电缆的需要。3适用范围

本标准规定的试验条件和试验参数适用丁通用电缆,电线和软线的最常用类型的绝缘和护套材料。4型式试验和其他试验

本标准所述的试验方法首先是作为型式试验用的。某些试验项目,其型式试验和经常进行的试验(如例行试验)的条件有本质上的区别,本标准已指明了这些区别。5预处理

所有的试验应在绝缘和护套料挤出或硫化(或交联)后存放至少16 1方可进行。6试验温度

除非另有规定,试验应在环境温度下进行。国家技术监督局1997-10-28批准1998-1001实施

7中间值

GB/T2951.6—1997

将获得的应有个数的试验数据以递增或递减次序排列,若有效数据的个数是奇数时,则中间值为正中间一个数值;若是偶数,则中间值为中间两个数值的平均值。8绝缘和护套的高温压力试验

注:本或验方法不推荐用于厚度小于0.4.mm的绝缘和护套。8.1绝缘高温压力试验

8. 1. 1 取样

对每个被试绝缘线芯,从每个长度为250~500mm样段上截取3个相邻的试样。试样长度应为50~100 mm。

无护套的扇平软线的绝缘线芯不应分开。8.1.2试样制备

用机械方法除去试样上的所有的护层,包括半导电层(若有的话)。根据电缆的类型,试样可以是形或扇形截面。

8.1.3试样的放置

压痕装置如图1所示,由刀口厚度为(0.70士0.01)mm的矩形刀片组成,刀片可对试样加压。每个试样放置在如图1所示的位置上。无护套扁平软线应以扁平边放置。小直径试样支撑板上的固定方式不应使试样在刀片压力下发生弯曲。扇形试样应放置在如图1所示的带扇形凹槽的支撑板上,沿垂直于试样轴线的方向施加压力,刀片也与试样轴线垂直,8.1.4计算压力

刀片作用于试样圆形和扇形绝缘线芯)上的压力F,以N为单位,应按下式计算:F克2D#-

式中:一有关电缆产品标准中规定的系数。如没有规定,则应为:软线和软电缆的绝缘线芯

D≤15mm的固定敷设用电缆绝缘线芯D>15mm的固定嫩设用电缆绝缘线芯及扇形绝缘线芯~一绝缘试样厚度的平均值。

D——试样外径乎均值。

表= 0. 7

和D均以mm计,到小数点后一位。按GB/T2951.1规定的试验方法,在试样端头切取的薄片上测得。

对丁扇形线芯,D为扇形“背部”或圆孤部分直径的均值,用测量带在电缆缆芯上测量三次后取平均值,以mm计,到小数点后一位(测量应在缆恶上三个不同地方进行)。作用于无护套扁乎软线试样上的压力应是按1述公式计算所得的值的两借,其中D为8.1.1条所述试样短轴尺寸的平均值。

压力F的计算值可以向较小值化整,低舍去的值应不超过3%,8.1.5试样加热

试验应在空气烘箱中进行,试验设备和试样放在烘箱中不应振动,或者放在有防振支架的空气烘箱中进行。任何可能引起试样振动的设备诺如鼓风机等,不允许直接与烘箱接触。烘箱中空气温度应一直保持在有关电缆产品标准规定的温度。未预热的受压试祥在烘箱中放置的时间按有关电缆产品标准规定,如电缆产品标准没有规定,则按如下规定:

试样外径 D≤15 mm 时为 4 h;-试样外径D>15mm时为6h

8.1. 6试样玲却

GB/T 2951. 6 1997

规定的加热时间结束后(见8.1.5条),试样在烘箱中,在压力作用下应迅速冷却,可用冷水喷射压在刀下的试样来冷却。

绝缘试样冷却至室溢并不再继续变形后,从试验装置中取出,然后漫人冷水中进一步玲却。8.1.7压痕测量

试样冷却后立即测量压痕深度。抽出导体留下管状绝缘读样,

沿着试样的轴线方向,垂直于压痕从试样上切取一窄茶试片·如图2所示。将窄条试片平放在读数显微镜或测量投影仪下,并将十字线调到压痕底部和试片外侧(如圈2示)。外径约6mm及以下的小试样应在压痕处和压痕附近横向切取两个试片(如图3所示)。压痕深度应是剖面图1和剖面图2在显微镜下的测量值之差(如图3所示)。全部测量值均以mm计,到小数点后两位。8.1.8试验结果的评定

从每个试样上切取的三个试片上测得的压痕中间值,应不大于试样绝缘厚度(按8.1.4条测量)平均值的50%。

注,所定的50这个值与公式的基本原则有关,并日对所有的材料都是一样的。试验严格程度仅随系数的变化而变化,但50%这个值不变。

8.2护套高温乐力试验

8.2.1取详

对每个被试护套,在除去外护层(若有的话)和所有内部组件(线芯,填充物,内护层,铠装等,若有的话)长为250~500mm的样段L.截取相邻三个试样。试样长度应为50~100mm(直径大的取较大值)。8.2.2试样制备

如果护套内没有凸脊,则着电缆轴线方向,从每个护套试样上(见8.2.1条)切取宽约为圆周长三分之一的窄。

如果护套内凸脊是出于5以上的绝缘线芯造成的,则应按同样的方法切取窄条并磨掉凸脊。如果护套内凸脊是由5芯及以下的绝缘线芯造成的,则应沿着凸脊方向截取窄条,窄条上萃少含有一个约处于中间部位的凹槽

如果护套是直接包覆在同心导体,铠装或金属屏蔽上,由此形成的凸脊不可能磨掉或削掉(大直径的除外),则不必取下护套面将整个电缆段作为试样。8.2.3试样在试验装置中的位置

压痕装置与8.1.3条的规定一样,如图1所示。窄条应用·“金属杆或金属管支撑,金属杆或金瞩管可沿其自身轴线方向对半分开,以便更稳定地支撑。

金属管或金属杆的半径约等于试样内径的一半。试验设备,窄条和支撑杆(管)的放置应使金属杆支撑窄条,刀片对试样外表面加压。沿着与金属杆或金属管(或当用整段电缆时)与电缆的轴线相垂直的方向施加压力,并且使刀片也与试样的轴线相垂直。

8.2.4计算压力

除非另有规定·刀片作用于每个护套试样上的压,力F,以N为单位,应按下式计算:F=2D8-

式中,—有美电缆产品标准中规定的系数,如没有规定,则应为:软线和软电缆

GB/T 2951. 6—1997

D≤15mt的固定数设用电缆

D>15mm的固定敷设用电缆

3—护套试样厚度的平均值。

路=0, 7

刀一一护套试样外径平均值,对于扁平电缆或软线,为护套试样短轴尺寸的平均值。和 D均以mm计,到小数点后位,按GB/T2951.1一1997第8章规定的试验方法测量(D为切取试样的电缆的直径)。压力F的计算值可以向较小值化整.但含去的值应不超过3%。8.2.5试样加热wwW.bzxz.Net

试样应按8.1.5条规定的方法加热,时间按有关电缆产品标准的规定,若有规定,则应为:—试样外径D≤15mm时为4h;

一试样外径 D>15 mm时为 6 h。8.2.6试样冷却

试样应按8.1.6条规定的方法进行冷却。8. 2. 7压痕测量

压痕应在从试样上截取的试片上按8.1.7条规定的方法进行测垫,如图2所示。8.2.8试验结果的坪定

从被试护套试样上切取的三个试片上测得的压痕中间值,应不大丁按8.2.4条测得的护套试详厚度平均值的50%。

注:所定的50%这个值和公式的基本原则有关,并且对所有的材料都是一样的。试验严格程度仅随系数表的变化而变化+但50%这个值不变。

8.3指针式测微计的试验方法

正在考虑中。

9绝缘和护套抗开裂试验

9.1绝缘热冲击试验

9.1.1取样

每个被试绝缘线芯应取两根适当长度的试样,试样取自两处,间隔至少1Ⅱ,若有外护层的话,应从绝缘上除去。9.1.2试样制备

试样应按下列3种方法中的1种进行制备:a)对于外径不超过12.5mm的绝缘线芯,每试样是-段绝缘线芯。b)对于外径超过12.5mm,绝缘厚度不超过5.0mm的绝缘线芯和所有的扇形绝缘线芯,每个试样应取戚绝缘窄条,其宽度至少是绝缘厚度的1.5倍,但不小于4mm。窄条应沿绝缘线芯的轴线方向切取,如果是形绝缘线芯,应在绝缘线芯的\背部\切取。c)对于外径超过12.5mm,绝缘厚度超过5.0 mm的绝缘线芯,每个试样应按b)规定切收窄条,然后窄条的外表面磨或削(避免过热)到4.0~5.0mm厚,该厚度应在窄条的较厚部分测得。窄条的宽度至少是厚度的1.5倍。

9.1.3试样卷绕

每个试样应在环境温度下紧密地在试棒上绕成螺旋形,将两端固定。试捧直径和卷绕圈数规定如下:a)表1适聯于按9.1.2a)制备的试样;对于扁平电缆和软线,试棒直径应按其短轴尺寸选取,卷绕时使其短轴垂直于试。

b)表2适用于按9.1.2条h)和c)制备的试样。在这种情况下,试样的内表面应与试摔接触。试样外径 D,mm

6.5-0≤9.5

9.5≤0≤12. 5

试样厚度a.mm

GB/T2951.6--1997

试梯直径,mm

试梯直径,mm

上述表格中,试样或厚度应用游标卡尺或其他合适的测量工具进行测定。9.1.4加热利检查

卷绕医数

卷绕圈数

绕在试棒1:的试样应放入预热到有关电缆产品标准规定试验温度的空气烘箱中。如果电缆标准没有规定,则预热到(150上3)℃.试样在规定温度下保持1h。当试样达到近似环境溢度后,检查仍在试棒上的试样。9.1.5试验结果的评定

用正常视力或矫正后的视力而不用放大镜迹行检查时,试样应无裂纹。9.2护套热冲击试验

每个被试护套应取两根适当长度的电缆试样,试样取自两处,间至少1m。所有的外护层应除去。

9.2.2试样制备

a)对于外径不超过12.5mm的护套,每个试样应是段电缆,但聚Z.烯绝缘、氯乙烯护套电除外。

b)对下外径超过12.5mm,厚度不超过5.0mm的护套和聚乙烯绝缘电缆的护套,每个试样应是取自护套上的窄条,其宽度至少是护套序度的1.5倍,但不小于4mm。窄条应沿电缆的轴线方向切取。c)对于外径超过12.5mm,厚度超过5.0mm的护套,每个试样应是按b)规定切取的窄条,然后在窄条的外表面磨或谢(避免过热)到4.0~-5.0mm厚。该厚度应案条的较厚部分测得,窄条的觉度至少是厚度的1. 5倍。

d)对干扇电缆,如果电缆的宽度不超过12.5mm,每个试样应是一段完整的电缆。如果电缆宽度超过12.5mm,则每个试样应是按b)规定从护套上:切取的窄条9.2.3试卷绕

角·个试样应在环境温度下紧密地在试棒「绕成螺旋形,将两端固定。试榉点径和卷绕圈数为:按第9.2.2a)制备的战样见9.1.3a)的规定:按9.2.2b)和c>制备的试推见9.1.36)规定。试样的直径或厚度应用游标卡尺或其他合适的测量工具进行测定。9.2.4加热和检查

按9.1.4条的规定,

9.2.5试验结果的评定

按9.1.5条的规定,

GB/T 2951. 61997

主0.012n

1—长方形刀具;2一试样;3g,3h、3c—试样支架:4一负荷图1压痕装置

被切下的片

在显微镜下的剖面

图2压衰测量

部面1

剖面2

在测显显激统下

图3小试样的压痕测最

显强镜十字线

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。