GB/T 2952.1-1989

基本信息

标准号: GB/T 2952.1-1989

中文名称:电缆外护层 第一部分:总则

标准类别:国家标准(GB)

英文名称: Cable sheath Part 1: General

标准状态:现行

发布日期:1989-03-31

实施日期:1990-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:5802980

标准分类号

标准ICS号:电气工程>>电线和电缆>>29.060.20电缆

中标分类号:电工>>电工材料和通用零件>>K13电缆及其附件

出版信息

页数:15页

标准价格:17.0 元

相关单位信息

首发日期:1982-03-22

复审日期:2004-10-14

起草单位:上海电缆所

发布部门:中国电器工业协会

主管部门:中国电器工业协会

标准简介

GB/T 2952.1-1989 电缆外护层 第一部分:总则 GB/T2952.1-1989 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

电缆外护层

ProtectivecoveringsforekeciriccablesGeneral

主题内容与适用范围

GB2952.189

代替GB2952—82

本标准规定了电缆外护层的种类、型号编制、结构、尺寸、技术要求、试验方法和检验规则。本标准适用于固定敷设的电力(包括充油电缆)、通信、信号、控制等电缆,也适用于光缆,对本标准规定以外的有其他特殊要求的电缆外护层,应在相应的产品标准中另作规定。2引用标准

GB2900.10

GB4174

GB3082

GB8815

GB2697

GB2951

GB3048

GB3682

GB1842

GB2060

SY1668

SYPi811

JB4278

3术语

电缆外护层

电工名词术语

电线电缆

同轴电缆用电镀锡钢带

铠装电缆用冷轧钢带

铠装电缆用镀锌钢带

铠装电缆用镀锌低碳钢丝

电线电缆用软聚氯乙烯塑料

电缆麻纱、线的技术条件和分等规定电线电缆物理机械性能试验方法电线电缆电性能试验方法

热塑性塑料熔体流动速率试验方法聚乙烯环境应力开裂试验方法

黄铜带

电缆沥青

石油环烷酸铜

黑色低密度聚乙烯电缆护套料

橡皮塑料电线电缆试验仪器设备检定方法包覆在电缆的金属套、非金属套或组合套外面,保护电缆免受机械损伤和腐蚀或兼具其他特种作用的保护覆盖层。

种类和型号编制

4.1电缆外护层分为下列种类:

金属套电缆通用外护层;

非金属套电缆通用外护层;

组合套电缆通用外护层;

铅套充油电缆特种外护层。

中华人民共和国机械电子工业部1989-03-25批准1990-01-01实施

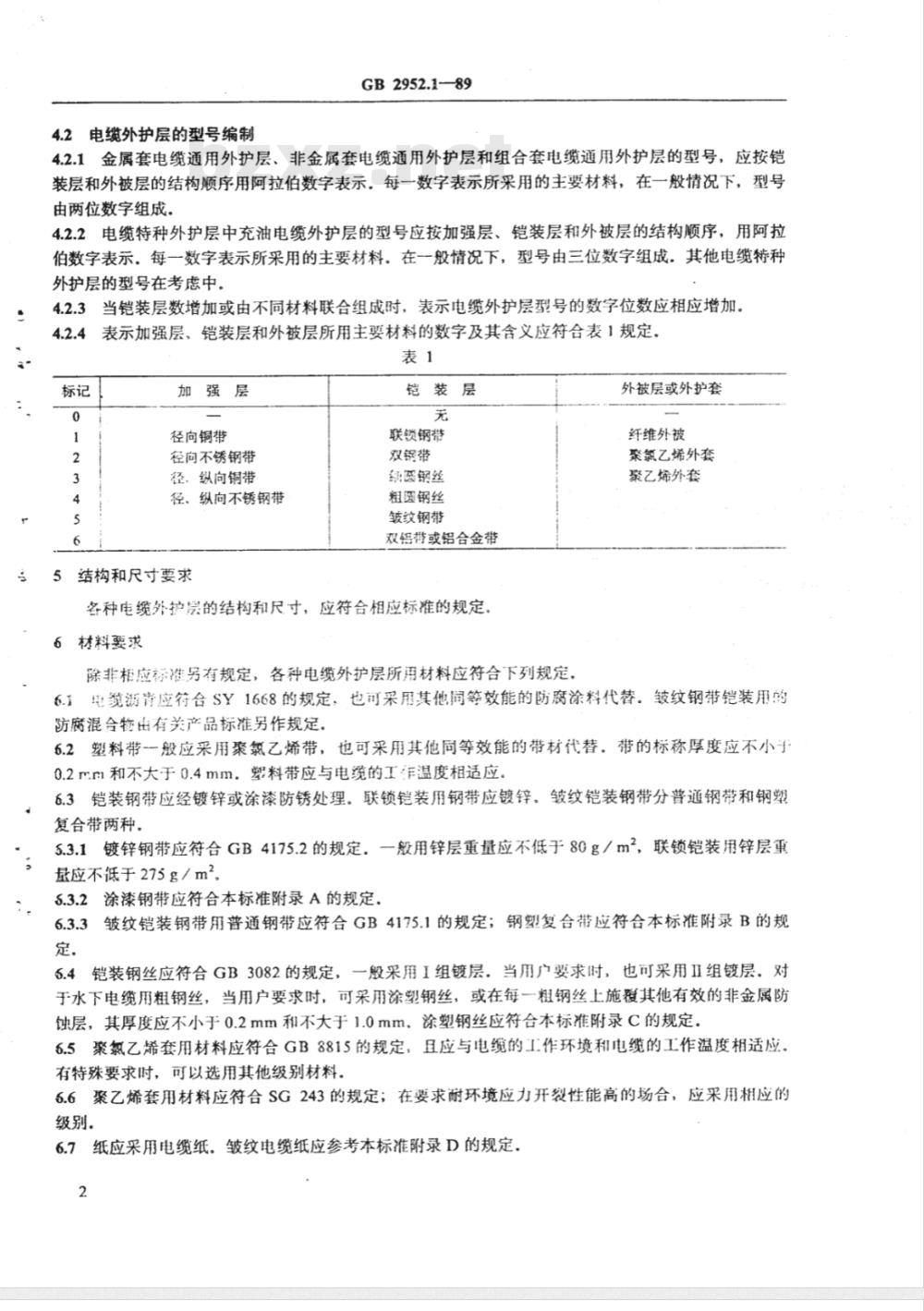

4.2电缆外护层的型号编制

GB2952.1—89

4.2.1金属套电缆通用外护层、非金属套电缆通用外护层和组合套电缆通用外护层的型号,应按铠装层和外被层的结构顺序用阿拉伯数字表示。每一数字表示所采用的主要材料,在一般情况下,型号由两位数字组成。

4.2.2电缆特种外护层中充油电缆外护层的型号应按加强层、铠装层和外被层的结构顺序,用阿拉伯数字表示。每一数字表示所采用的主要材料。在一般情况下,型号由三位数字组成其他电缆特种外护层的型号在考虑中。

4.2.3当铠装层数增加或由不同材料联合组成时,表示电缆外护层型号的数字位数应相应增加。4.2.4表示加强层、铠装层和外被层所用主要材料的数字及其含义应符合表1规定。表1

加强层

径向铜带

径向不锈钢带

径、纵向铜带

径、纵向不锈钢带

5结构和尺寸要求

铠装层

联锁钢带

双钢带

细圆钢丝

粗医钢丝

皱纹钢带

双铝替或铝合金带

各种电缆外护层的结构和尺寸,应符合相应标准的规定。6材料要求

除非柜应标准另有规定,各种电缆外护层所用材料应符合下列规定,外被层或外护套

纤维外被

聚氯乙烯外套

聚乙烯外套

6.1地缆沥背应符合SY1668的规定,也可采用其他同等效能的防腐涂料代替。皱纹钢带铠装用的防腐混合物出有关产品标准另作规定。6.2塑料带一般应采用聚氯乙烯带,也可采用其他同等效能的带材代替。带的标称厚度应不小于0.2mr和不大于0.4mm。塑料带应与电缆的工作温度相适应。6.3铠装钢带应经镀锌或涂漆防锈处理。联锁铠装用钢带应镀锌。皱纹铠装钢带分普通钢带和钢塑复合带两种。

5.3.1镀锌钢带应符合GB4175.2的规定.一般用锌层重量应不低于80g/m2,联锁铠装用锌层重量应不低于275g/m2。

S.3.2涂漆钢带应符合本标准附录A的规定。6.3.3皱纹铠装钢带用普通钢带应符合GB4175.1的规定;钢塑复合带应符合本标准附录B的规定。

6.4铠装钢丝应符合GB3082的规定,一般采用I组镀层。当用户要求时,也可采用Ⅱ组镀层。对于水下电缆用粗钢丝,当用户要求时,可采用涂塑钢丝,或在每一粗钢丝上施覆其他有效的非金属防蚀层,其厚度应不小于0.2mm和不大于1.0mm。涂塑钢丝应符合本标准附录C的规定。6.5聚氮乙烯套用材料应符合GB8815的规定,且应与电缆的工作环境和电缆的工作温度相适应。有特殊要求时,可以选用其他级别材料,5.6聚乙烯套用材料应符合SG243的规定;在要求耐环境应力开裂性能高的场合,应采用相应的级别。

6.7纸应采用电缆纸。皱纹电缆纸应参考本标准附录D的规定、2

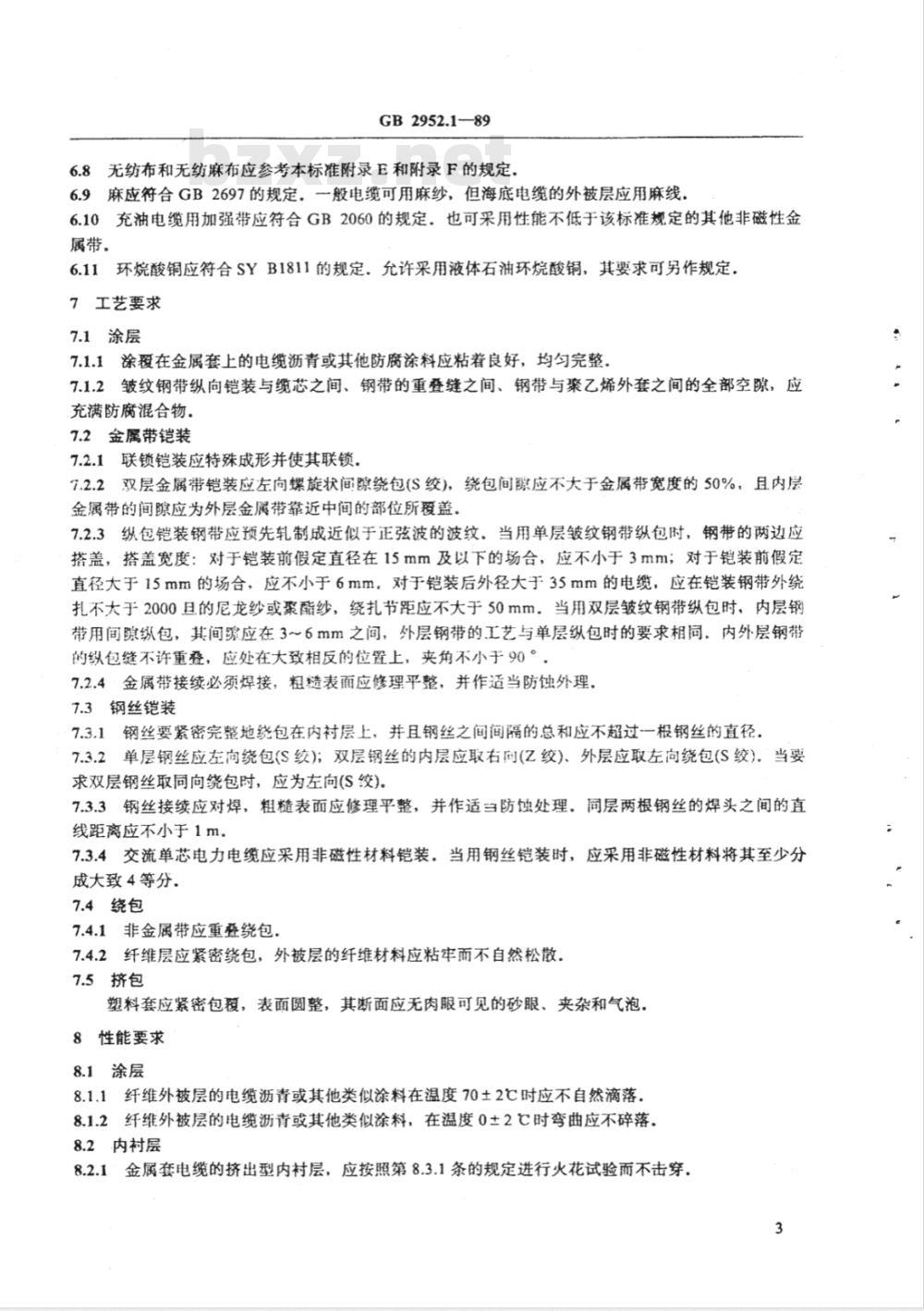

GB 2952.1—89

6.8无纺布和无纺麻布应参考本标准附录E和附录F的规定。6.9麻应符合GB2697的规定。一般电缆可用麻纱,但海底电缆的外被层应用麻线,6.10充油电缆用加强带应符合GB2060的规定.也可采用性能不低于该标准规定的其他非磁性金属带。

6.11环烷酸铜应符合SYB1811的规定,允许采用液体石油环烷酸铜,其要求可另作规定,7工艺要求

7.1涂层

7.1.1涂覆在金属套上的电缆沥青或其他防腐涂料应粘着良好,均匀完整,7.1.2皱纹钢带纵向铠装与缆芯之间、钢带的重叠缝之间、钢带与聚乙烯外套之间的全部空隙,应充满防腐混合物。

7.2金属带铠装

7.2.1联锁铠装应特殊成形并使其联锁。7.2.2双层金属带铠装应左向螺旋状间隙绕包(S绞),绕包间隙应不大于金属带宽度的50%,且内层金属带的间隙应为外层金属带靠近中间的部位所覆盖。7.2.3纵包铠装钢带应预先轧制成近似于正弦波的波纹。当用单层皱纹钢带纵包时,钢带的两边应搭盖,搭盖宽度:对于铠装前假定直径在15mm及以下的场合,应不小于3mm;对于铠装前假定直径大于15mm的场合,应不小于6mm。对于铠装后外径大于35mm的电缆,应在铠装钢带外绕扎不大于2000旦的尼龙纱或聚酯纱,绕扎节距应不大于50mm。当用双层皱纹钢带纵包时、内层钢带用间隙纵包,其间骤应在3~6mm之间,外层钢带的工艺与单层纵包时的要求相同。内外层钢带的纵包缝不许重叠,应处在大致相反的位置上,夹角不小于90°,7.2.4·金属带接续必须焊接,粗糙表面应修理平整,并作适当防蚀外理。7.3钢丝铠装

7.3.1钢丝要紧密完整地绕包在内衬层上,并且钢丝之间间隔的总和应不超过一根钢丝的直径,7.3.2单层钢丝应左向绕包(S绞);双层钢丝的内层应取右向(Z绞)、外层应取左向绕包(S绞)。当要求双层钢丝取同向绕包时,应为左向(S绞)。7.3.3钢丝接续应对焊,粗糙表面应修理平整,并作适当防蚀处理。同层两根钢丝的焊头之间的直线距离应不小于1m。

7.3.4交流单芯电力电缆应采用非磁性材料铠装,当用钢丝铠装时,应采用非磁性材料将其至少分成大致4等分。

7.4绕包

7.4.1非金属带应重叠绕包。

7.4.2纤维层应紧密绕包,外被层的纤维材料应粘牢而不自然松散。7.5挤包

塑料套应紧密包覆,表面圆整,其断面应无肉眼可见的砂眼、夹杂和气泡。8性能要求

8.1涂层

8.1.1纤维外被层的电缆沥青或其他类似涂料在温度70土2℃时应不自然滴落.8.1.2纤维外被层的电缆沥青或其他类似涂料,在温度0±2C时弯曲应不碎落.8.2内衬层

8.2.1金属套电缆的挤出型内衬层,应按照第8.3.1条的规定进行火花试验而不击穿。3

GB 2952.1—89

8.2.2金属套电缆的绕包型内衬层的绝缘电阻系数在20℃时应不低于20MQ·m。8.2.3金属套电缆的绕包型内衬层,应经受盐浴槽试验,并应符合下列要求:a。内衬层经过100个热循环试验后,在温度25±2℃下所测得的内衬层绝缘电阻R1oo(MQ2)应符合式(1):

RrooA≥10\MQ·cm?

式中:A—内衬层浸人盐溶液部分的表面积,A=πDL,cm2;D一内衬层外径,cm;

L-——内衬层浸人盐溶液部分的长度,cm。b.经过100个热循环后,金属套上的腐蚀应为0级,c。经过100个热循环后,防水带材在室温下用手对折应不开裂,8.3外护套

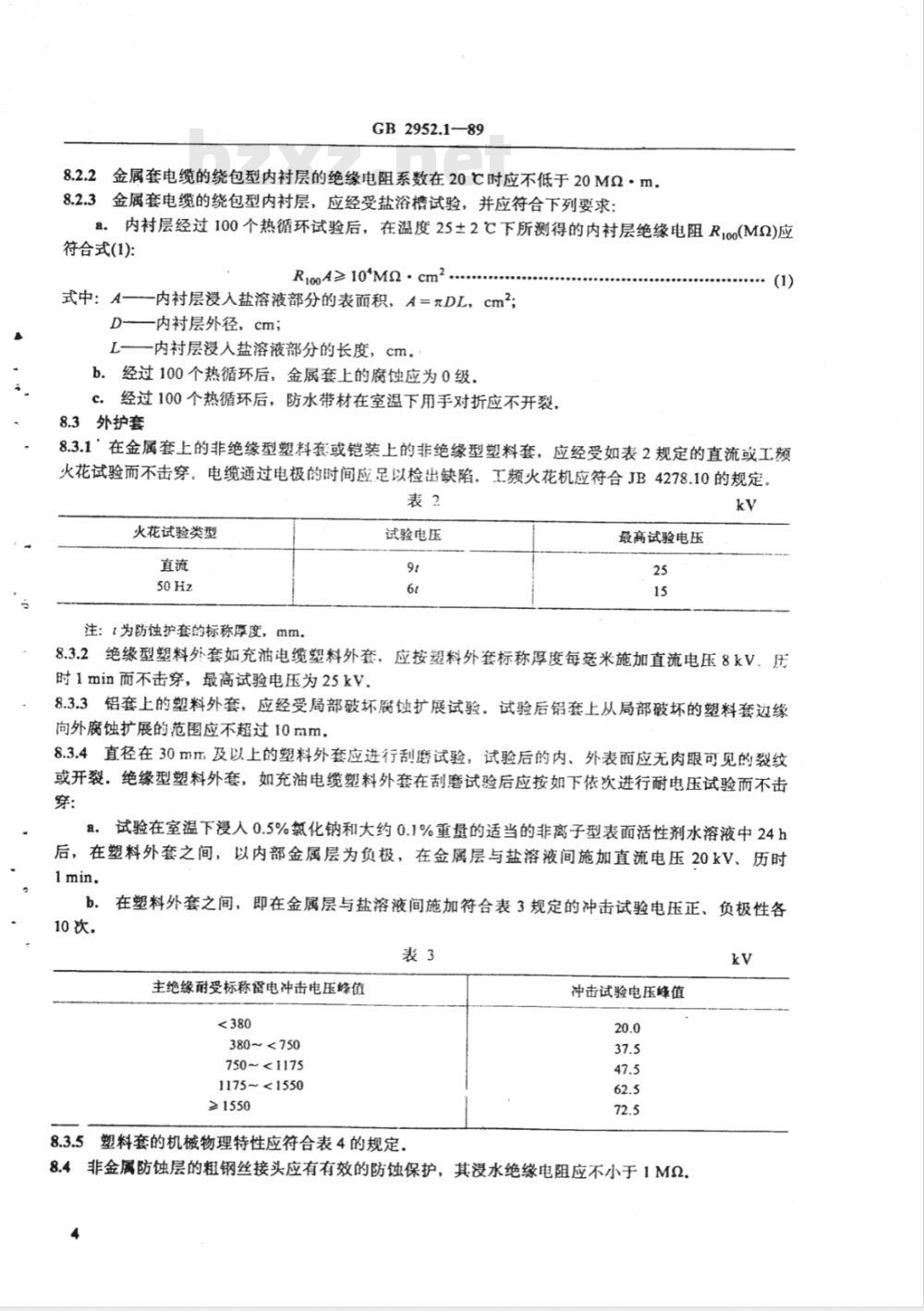

8.3.1'在金属套上的非绝缘型塑料套或铠装上的非绝缘型塑料套,应经受如表2规定的直流或工频火花试验而不击穿。电缆通过电极的时间应足以检出缺陷。工频火花机应符合JB4278.10的规定,表?

火花试验类型

注:t为防蚀护套的标称厚度,mm。试验电压

最高试验电压

8.3.2绝缘型塑料外套如充油电缆塑料外套,应按塑料外套标称厚度每毫米施加直流电压8kV、压时1min而不击穿,最高试验电压为25kV.8.3.3铝套上的塑料外套,应经受局部破坏腐蚀扩展试验。试验后铝套上从局部破坏的塑料套边缘向外腐蚀扩展的范围应不超过10mm,8.3.4直径在30mm及以上的塑料外套应进行刮磨试验,试验后的内、外表面应无肉眼可见的裂纹或开裂,绝缘型塑料外套,如充油电缆塑料外套在刮磨试验后应按如下依次进行耐电压试验而不击穿:

试验在室温下浸人0.5%氯化钠和大约0.1%重量的适当的非离子型表面活性剂水溶液中24ha.

后,在塑料外套之间,以内部金属层为负极,在金属层与盐溶液间施加直流电压20kV、历时1min.

在塑料外套之间,即在金属层与盐溶液间施加符合表3规定的冲击试验电压正、负极性各b.

主绝缘耐受标称雷电冲击电压峰值<380

380~<750

750~1175

1175~<1550

≥1550

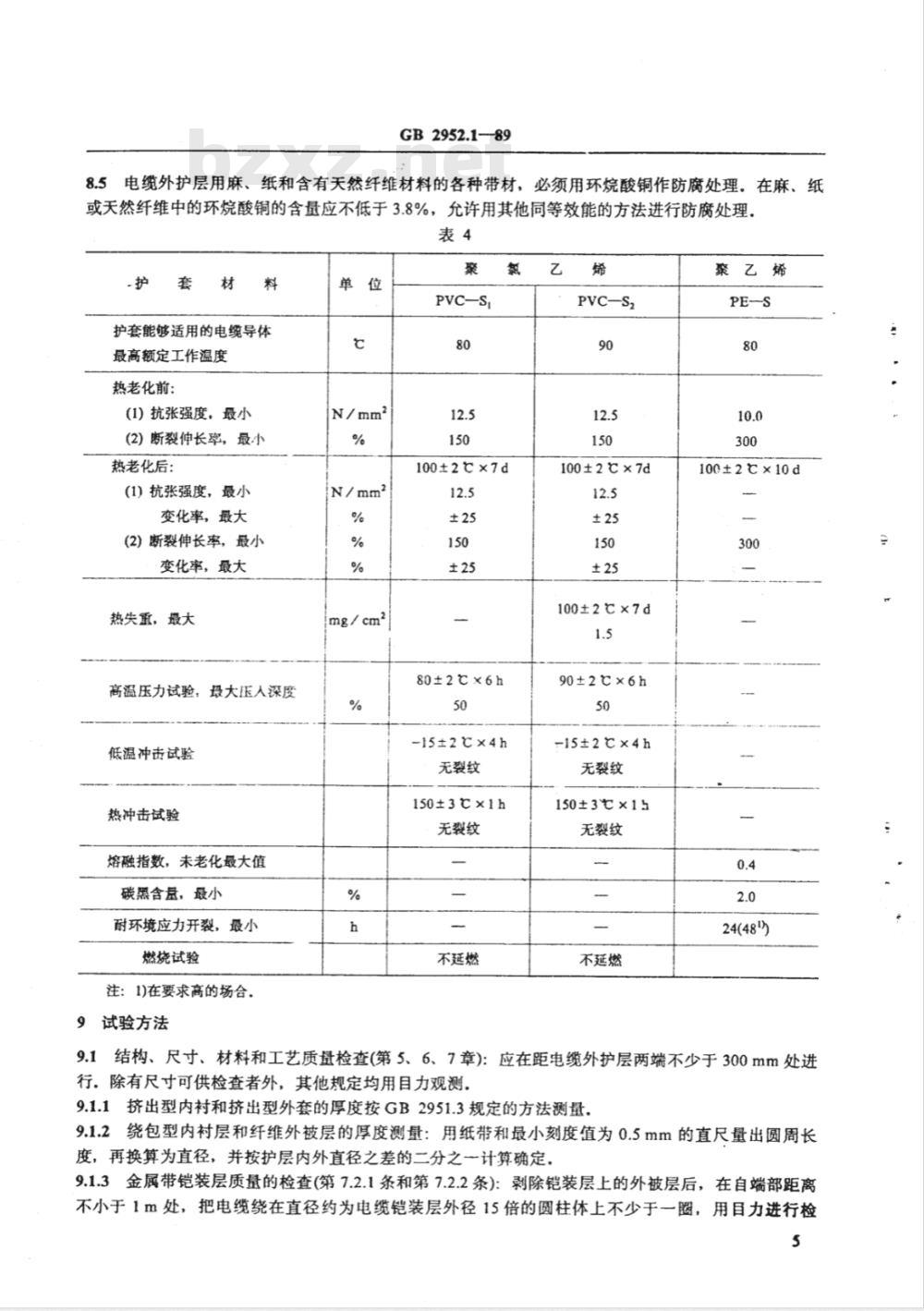

8.3.5塑料套的机械物理特性应符合表4的规定冲击试验电压峰值

8.4非金属防蚀层的粗钢丝接头应有有效的防蚀保护,其浸水绝缘电阻应不小于1MQ4

GB2952.1—89

8.5电缆外护层用麻、纸和含有天然纤维材料的各种带材,必须用环烷酸铜作防腐处理。在麻、纸或天然纤维中的环烷酸铜的含量应不低于3.8%,允许用其他同等效能的方法进行防腐处理,表4

护套能够适用的电缆导体

最高额定工作温度

热老化前:

(1)抗张强度,最小

(2)断裂伸长率,最小

热老化后:

(1)抗张强度,最小

变化率,最大

(2)断裂伸长率,最小

变化率,最大

热失重,最大

高温压力试验,最大压人深度

低温冲击试验

热冲击试验

熔融指数,未老化最大值

碳黑含孟,最小

耐环境应力开裂,最小

燃烧试验

注:1)在要求高的场合。

试验方法

mg/cm2

100±2×7d

80±2℃×6h

15±2C×4h

无裂纹

150±3×1h

无裂纹

不延燃

PVC-S2

100±2×7d

100±2×7d

90±2c×6h

-15±2℃×4h

无裂纹

150±3×15

无裂纹

不延燃

聚乙烯

100±2℃×10d

24(48\)

9.1结构、尺寸、材料和工艺质量检查(第5、6、7章):应在距电缆外护层两端不少于300mm处进行。除有尺寸可供检查者外,其他规定均用目力观测。9.1.1挤出型内衬和挤出型外套的厚度按GB2951.3规定的方法测量。9.1.2绕包型内衬层和纤维外被层的厚度测量:用纸带和最小刻度值为0.5mm的直尺量出圆周长度,再换算为直径,并按护层内外直径之差的二分之一计算确定,9.1.3金属带铠装层质量的检查(第7.2.1条和第7.2.2条):剥除铠装层上的外被层后,在自端部距离不小于1m处,把电缆绕在直径约为电缆铠装层外径15倍的圆柱体上不少于一圈,用目力进行检5

查,应符合下述规定:

GB2952.1—89

a.用一层金属带进行联锁铠装时,锁边不发生张开或脱离;b。用双层金属带进行绕包铠装时,看不到下层金属带的绕包间隙。9.1.4铠装钢丝总间隙检查(第5.2.5条):实测铠装钢丝及铠装层外径后,按下式计算铠装钢丝总间隙相当于钢丝的根数:

N =(D-d)sinα此内容来自标准下载网

α=tg\

元(D-d)

式中:N一铠装钢丝总间隙相当于钢丝的根数;D一钢丝铠装层的实测外径,mm;d铠装钢丝(包括防蚀层)的实测外径,mm;一钢丝绕包角,(°)

N。实测铠装钢丝根数;

1.实测钢丝绕包节距,mm。

9.1.5塑料套的紧密包覆程度检查(第7.6条):取不少于200mm长度的电缆试样,把塑料套开,用目力观察护套的内表面,应有包带或铠装等留下的印痕。9.2涂料热滴流试验(第8.1.1条):从成品电缆上截取长300mm的试样3根(对于油纸绝缘电缆,试样两端应妥善密封),使呈水平状态悬挂在烘箱中,烘箱底部铺上白纸,在规定温度持续4h后,观察涂料滴流情况,烘箱底部的白纸上应无肉眼可见之涂料滴落痕迹。9.3涂料耐寒试验(第8.1.2条):从成品电缆上取适当长度的试样放在规定温度的冷冻槽或冷冻室内2h,然后按GB2951.23规定的方法弯曲3次。外被层涂料应无肉服可见的碎落物。允许将试样从冷冻槽或冷冻室内取出进行弯曲试验,但在试样取出后至弯曲试验开始前的时间不得超过60s。涂料耐寒试验也允许以生产过程中使用的涂料缸中的涂料为试样,按照SY1668附录1的“冷冻弯曲试验法”规定进行。

9.4金属套电缆绕包型内衬层绝缘电阻系数试验(第8.2.2条):试验应在一个制造长度或交货长度的整盘电缆上进行。被试电缆在室温下存放应不少于24h,洋在室温下用1000V兆欧表或其他同等效能的测试仪表进行测量。测量时兆欧表的高压端接金属护套,接地端接铠装,读取稳定或1min时的绝缘电阻值,并按式(4)计算:

式中:M--20℃时单位长度电缆铠装内衬层的绝缘电阻值,MQ·m;R-在t℃时实测铠装内衬层的绝缘电阻值,MQ;;L-实测被试电缆长度,m;

...(4)

α-温度换算系数。以聚氯乙烯带材为主的内衬层可按本标准附录G查取,也可由厂方自行校正。其他材料可取1.0。

9.5盐浴槽试验(第8.2.3条):按GB2951.26规定的方法进行,9.6火花试验(第8.2.1和8.3.1条):按GB3048.10规定的方法进行。9.7充油电缆塑料外套的耐直流电压试验(第8.3.2条):试验应在一个制造长度或交货长度的整盘电缆上进行.以塑料套下的金属层(如加强层或铠装层)为负极,外电极接地。外电极可以是半导电石墨涂层,也可以是水,即把整盘电缆浸入水中。9.8腐蚀扩展试验(第8.3.3条):按GB2951.27规定的方法进行.9.9刮磨试验(第8.3.4条):按GB2951.28规定的方法进行.6

GB2952.189

塑料套的机械物理特性试验(第8.3.5条):按GB2951、GB3682和GB1842规定的相应方法9.10

进行。

9.11防蚀粗钢丝接头浸水试验(第8.4条):取适当长度中间带接头的试样不少于3根。把试样接头部分浸入深度不小于100mm的0.5%氮化钠溶液中,试样端部露出液面,在20土5下经24h后用1000V兆欧表或其他同等性能的绝缘测试仪表测试钢丝与盐溶液间的绝缘电阻。9.12环烷酸铜含量或防腐处理效果测定(第8.5条):按GB2951.24或GB2951.25规定的方法进行。

10检验规则

电缆外护层应由制造厂的质检部门按表5规定进行出厂检验(R)和型式检验(T),表5

结构、只寸、材料和工艺质检查涂料热滴流试验

涂料耐寒试验

内衬层绝缘电阻系数试验

盐浴椿试验

火花试验

耐直流电压试验

腐蚀扩展试验

刮磨试验

抗张强度和断裂伸长率试验

热老化试验

热失重试验

高溢压力试验

低温冲击试验

热冲击试验

熔融指数测定

碳黑含量测定

耐环境应力开裂试验

燃烧试验

防蚀粗钢丝接头浸水试验

环烷酸铜含血测定或厌氧性

细菌腐蚀试验

10.2出厂检验

条文号

第5、6、7章

第8.1.1条

第8.1.2条

第8.2.2条

第8.2.3条

第8.2.1条和

第8.3.1条

第8.3.2条

第8.3.3条

第8.3.4条

第8.3.5条

第8.3.5条

第8.3.5条

第8.3.5条

第8.3.5条

第8.3.5条

第8.3.5条

第8.3.5条

第8.3.5条

第8.3.5条

第8.3.4条

第8.3.5条

检验规则

试验方法

GB2951.3及本标准第9.1条

本标准第9.2条

本标准第9.3条

本标准第9.4条

GB2951.26

GB3048.10

本标准第9.7条

GB2951.27

GB2951.28

GB2951.11

GB2951.17

GB 2951.14

GB2951

GB3682

GB2951.36

GB1842

GB2951.19

本标准第9.11条

GB2951.24或GB2951.25

10.2.1出厂检验对每一个制造长度或交货长度的电缆外护层都必须进行,10.2.2出厂检验如有一个项自不合格,则该电缆外护层为不合格品。10.2.3允许对不合格品进行修复重新进行出厂检验。10.3型式检验

10.3.1有下列情况之时,必须进行型式检验:新产品或老产品转厂生产的试制定型鉴定;a.

GB2952.1-89

b。结构、材料、工艺有较大改变,可能影响产品性能时;c。正常生产时,每年抽样检验一次(表5序号5项目为每三年抽样检验一次);d。停产一年以上,恢复生产时;国家质量监督机构提出进行型式检验的要求时。c.

10.3.2型式检验在相同型号外护层而盘号不同的电缆上,任取3个试样进行.如果试验结果有一个或以上试样不合格,则应在同型电缆外护层上加倍取样重新进行试验。如果仍有一个或以上试样不合格,则应判定抽检的型式检验项目为不合格。10.3.3型式检验不合格的电缆外护层,为不合格品。必须合格后方能投人正式生产,A1适用范围

GB2952.1—89

附录A

涂漆钢带

(补充件)

本附录所规定的涂漆钢带适用作电缆的铠装。注:裸铠装不适用。

A2型号、规格和尺寸

A2.1涂漆钢带的型号为QG。

A2.2涂漆钢带的规格和尺寸应符合GB4175.1的规定,标记举例:厚度0.5mm、宽度35mm的铠装电缆用涂漆钢带的标记为QG—0.5×3.5--GB2952.1附录A

A3技术要求

A3.1涂漆钢带用带基应符合GB4175.1的规定。A3.2涂漆钢带的漆膜质量应符合表A1的规定。A4验收规则

A4.1涂漆钢带应成批验收,每批应由同一型号、尺寸和交货状态的涂漆钢带组成A4.2

每盘涂漆钢带都应作尺寸检查和外观检查。除此以外,其他项目均作抽样检查,抽样方法如下规定。

检查。

涂漆钢带带基按GB247《钢板和钢带的验收、包装、标志及质量证明--般规定》进行抽样表A1

厚度μm(单面)

弯曲试验,。5,次

冲击试验

N·cm1次

钢带厚度<0.5mm

钢带厚度≥0.5mm

耐腐蚀试验20±5℃,24h

耐热试验200±5℃,0.5h

耐低温试验-20±5℃,2h

均匀连续,允许有轻微流挂、擦伤,但不得有大片脱落或漏涂

≥100

≥300

试验方法

目力检查

第A5.2条

第A5.3条

第A5.4条

第A5.5条

第A5.6条

第A5.7条

涂漆钢带的漆膜弯曲试验、冲击试验,应从带基检验合格且漆膜外观和厚度检验合格的涂漆钢带中任取5%盘(但不得少于5盘),然后从每一盘的内端和外端各取一个试样进行。A4.2.3涂漆钢带的漆膜耐腐蚀试验、耐热试验、耐低温试验为型式试验项目。每种试验的试样数不得少于3个。型式试验仅在产品定型或材料配方、工艺有改变时进行。但!方应作为质量保证项目。9

GB2952.1—89

A4.2.4抽样试验不合格时,则应由未经试验的钢带盘中任取双倍数的试样对该不合格项目进行复检;如复检仍不合格,则应逐盘进行不合格项目的检验,以除去不合格品。A5试验方法

A5.1涂漆钢带用带基应按GB4175.1的规定进行试验。A5.2涂漆钢带的漆膜厚度用EQR一7504型涂层测厚仪(测量范围0~15um,精度±5%)或其他同等精度的量具进行测量。测量部位距边缘不小于3mm。在长度不小于100mm的涂漆钢带大致相等的间隔上每边各测3点。取6个测试数据的算术平均值为涂漆钢带的漆膜厚度值。A5.3涂漆钢带的漆膜弯曲试验,是取适当长度的试样在QGW801型弯曲仪或其他同等弯曲设备上进行。试验弯曲直径应为5.0土0.2mm,以正、反向弯曲为1次。按规定弯曲次数后,以目力观察漆膜不起皮、不破裂为合格。

A5.4涂漆钢带的漆膜冲击试验是取适当大小的试样在DHC802型冲击仪或其他同等冲击设备上进行。冲头的曲率半径为4.0土0.1mm。按规定的冲击动量和次数试验后,以目力观察试样的外凸部位的漆膜不起皮、不破裂为合格。A5.5涂漆钢带的漆膜耐腐蚀试验分耐酸、耐碱、耐盐三项按如下方法进行,A5.5.1试液配制

a.5%盐酸溶液---盐酸化学纯,比重约1.18)42.4mL加蒸馅水950niL。b.5%氢氧化钠溶液-氢氧化钠(化学纯)50g加蒸馏水950mL。c.5%氯化钠溶液—-—氯化钠(化学纯)50g加蒸馏水950mL.A5.5.2试验步骤

a.取约50mm长度的涂漆钢带为试样,剪切边不作封闭处理。b.把试样平放在--个不加盖的适当玻璃容器中(每一个容器放试样-个),然后加人试液约50mL,使试样在试验时间内为试液所浸没,在规定温度和时间后,取出试样用月力观察漆膜的变化情况。c.

A5.5.3合格指标

试验结果按表A2进行评定。

5%盐酸溶液

5%氢氰化钠溶液

5%氯化钠溶液

合格指标

漆膜完整,但允许漆膜有不大于试样总而积30%的剥离,表面小气泡不计漆膜完整,仅允许剪切边漆膜有不超过5mm的轻度剥离漆膜完整,仅允许剪切边漆膜有不超过5mm的轻度刺离A5.6涂漆钢带的漆膜耐热试验,是把试样分开平放在规定温度的烘箱中,经规定时间后,取出试样冷却至室温。然后按第A5.3条的试验方法对试样进行弯曲试验1次,以日力观察漆膜不起皮、不破裂为合格。但允许距边缘3mm以内的漆膜起皮或破裂可以不计。A5.7涂漆钢带的漆膜低温试验是把试样分开平放在规定温度的冰箱中。经规定时间试验后,取出试样恢复至室温。然后按第A5.3条的试验方法对试样进行弯曲试验1次,以目力观察漆膜不起皮、不破裂为合格但允许距边缘3mm以内的漆膜起皮或破裂可以不计,A6包装和标志

A6.1涂漆钢带应成卷交货。每卷涂漆钢带的内径应为200±5mm,外径应为630+10mm,也可根据供、需双方协议确定。

GB 2952.1-89

A6.2每盘涂漆钢带应由一根组成,允许有经电焊后涂漆的接头不多于3个。接头应无尖角、熔渣、穿孔、错位等缺陷焊接头的抗拉强度应不小于300N/mm(以原带基截面计)。A6.3每盘涂漆钢带至少应用三道适当的带扎紧,并用防潮材料和麻布带依次包装。根据供、需双方协议,亦可采用其他包装形式。A6.4每盘涂漆钢带应用适当方法给以标志其内容包括:型号、厚度、宽度、标准编号、等级、批号、制造厂名称及检查部门印鉴。A6.5每批涂漆钢带应附有质量证明书,其内容包括:产品名称、型号、厚度、宽度、标准编号、等级、批号、净重、制造厂名称和制造年、月,附录B

钢塑复合带的主要技术要求

(补充件)

钢塑复合带分为塑一钢-塑及塑-钢两种。B1

B2钢塑复合带用钢带应镀锡,并应符合GB4174的规定。钢带也可镀铬,其要求另作规定。钢塑复合带用镀锡钢带或镀铬钢带的厚度有0.15mm和0.20mm两种。B34

B4钢塑复合带的薄膜与薄膜间经热压粘合(温度150土2℃,压力30N/cm2,时间15s)后的剥离强度应不低于17.5N/cm。

B5钢塑复合带的薄膜与钢带间的剥离强度应不低于6.1N/cm。11

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

电缆外护层

ProtectivecoveringsforekeciriccablesGeneral

主题内容与适用范围

GB2952.189

代替GB2952—82

本标准规定了电缆外护层的种类、型号编制、结构、尺寸、技术要求、试验方法和检验规则。本标准适用于固定敷设的电力(包括充油电缆)、通信、信号、控制等电缆,也适用于光缆,对本标准规定以外的有其他特殊要求的电缆外护层,应在相应的产品标准中另作规定。2引用标准

GB2900.10

GB4174

GB3082

GB8815

GB2697

GB2951

GB3048

GB3682

GB1842

GB2060

SY1668

SYPi811

JB4278

3术语

电缆外护层

电工名词术语

电线电缆

同轴电缆用电镀锡钢带

铠装电缆用冷轧钢带

铠装电缆用镀锌钢带

铠装电缆用镀锌低碳钢丝

电线电缆用软聚氯乙烯塑料

电缆麻纱、线的技术条件和分等规定电线电缆物理机械性能试验方法电线电缆电性能试验方法

热塑性塑料熔体流动速率试验方法聚乙烯环境应力开裂试验方法

黄铜带

电缆沥青

石油环烷酸铜

黑色低密度聚乙烯电缆护套料

橡皮塑料电线电缆试验仪器设备检定方法包覆在电缆的金属套、非金属套或组合套外面,保护电缆免受机械损伤和腐蚀或兼具其他特种作用的保护覆盖层。

种类和型号编制

4.1电缆外护层分为下列种类:

金属套电缆通用外护层;

非金属套电缆通用外护层;

组合套电缆通用外护层;

铅套充油电缆特种外护层。

中华人民共和国机械电子工业部1989-03-25批准1990-01-01实施

4.2电缆外护层的型号编制

GB2952.1—89

4.2.1金属套电缆通用外护层、非金属套电缆通用外护层和组合套电缆通用外护层的型号,应按铠装层和外被层的结构顺序用阿拉伯数字表示。每一数字表示所采用的主要材料,在一般情况下,型号由两位数字组成。

4.2.2电缆特种外护层中充油电缆外护层的型号应按加强层、铠装层和外被层的结构顺序,用阿拉伯数字表示。每一数字表示所采用的主要材料。在一般情况下,型号由三位数字组成其他电缆特种外护层的型号在考虑中。

4.2.3当铠装层数增加或由不同材料联合组成时,表示电缆外护层型号的数字位数应相应增加。4.2.4表示加强层、铠装层和外被层所用主要材料的数字及其含义应符合表1规定。表1

加强层

径向铜带

径向不锈钢带

径、纵向铜带

径、纵向不锈钢带

5结构和尺寸要求

铠装层

联锁钢带

双钢带

细圆钢丝

粗医钢丝

皱纹钢带

双铝替或铝合金带

各种电缆外护层的结构和尺寸,应符合相应标准的规定。6材料要求

除非柜应标准另有规定,各种电缆外护层所用材料应符合下列规定,外被层或外护套

纤维外被

聚氯乙烯外套

聚乙烯外套

6.1地缆沥背应符合SY1668的规定,也可采用其他同等效能的防腐涂料代替。皱纹钢带铠装用的防腐混合物出有关产品标准另作规定。6.2塑料带一般应采用聚氯乙烯带,也可采用其他同等效能的带材代替。带的标称厚度应不小于0.2mr和不大于0.4mm。塑料带应与电缆的工作温度相适应。6.3铠装钢带应经镀锌或涂漆防锈处理。联锁铠装用钢带应镀锌。皱纹铠装钢带分普通钢带和钢塑复合带两种。

5.3.1镀锌钢带应符合GB4175.2的规定.一般用锌层重量应不低于80g/m2,联锁铠装用锌层重量应不低于275g/m2。

S.3.2涂漆钢带应符合本标准附录A的规定。6.3.3皱纹铠装钢带用普通钢带应符合GB4175.1的规定;钢塑复合带应符合本标准附录B的规定。

6.4铠装钢丝应符合GB3082的规定,一般采用I组镀层。当用户要求时,也可采用Ⅱ组镀层。对于水下电缆用粗钢丝,当用户要求时,可采用涂塑钢丝,或在每一粗钢丝上施覆其他有效的非金属防蚀层,其厚度应不小于0.2mm和不大于1.0mm。涂塑钢丝应符合本标准附录C的规定。6.5聚氮乙烯套用材料应符合GB8815的规定,且应与电缆的工作环境和电缆的工作温度相适应。有特殊要求时,可以选用其他级别材料,5.6聚乙烯套用材料应符合SG243的规定;在要求耐环境应力开裂性能高的场合,应采用相应的级别。

6.7纸应采用电缆纸。皱纹电缆纸应参考本标准附录D的规定、2

GB 2952.1—89

6.8无纺布和无纺麻布应参考本标准附录E和附录F的规定。6.9麻应符合GB2697的规定。一般电缆可用麻纱,但海底电缆的外被层应用麻线,6.10充油电缆用加强带应符合GB2060的规定.也可采用性能不低于该标准规定的其他非磁性金属带。

6.11环烷酸铜应符合SYB1811的规定,允许采用液体石油环烷酸铜,其要求可另作规定,7工艺要求

7.1涂层

7.1.1涂覆在金属套上的电缆沥青或其他防腐涂料应粘着良好,均匀完整,7.1.2皱纹钢带纵向铠装与缆芯之间、钢带的重叠缝之间、钢带与聚乙烯外套之间的全部空隙,应充满防腐混合物。

7.2金属带铠装

7.2.1联锁铠装应特殊成形并使其联锁。7.2.2双层金属带铠装应左向螺旋状间隙绕包(S绞),绕包间隙应不大于金属带宽度的50%,且内层金属带的间隙应为外层金属带靠近中间的部位所覆盖。7.2.3纵包铠装钢带应预先轧制成近似于正弦波的波纹。当用单层皱纹钢带纵包时,钢带的两边应搭盖,搭盖宽度:对于铠装前假定直径在15mm及以下的场合,应不小于3mm;对于铠装前假定直径大于15mm的场合,应不小于6mm。对于铠装后外径大于35mm的电缆,应在铠装钢带外绕扎不大于2000旦的尼龙纱或聚酯纱,绕扎节距应不大于50mm。当用双层皱纹钢带纵包时、内层钢带用间隙纵包,其间骤应在3~6mm之间,外层钢带的工艺与单层纵包时的要求相同。内外层钢带的纵包缝不许重叠,应处在大致相反的位置上,夹角不小于90°,7.2.4·金属带接续必须焊接,粗糙表面应修理平整,并作适当防蚀外理。7.3钢丝铠装

7.3.1钢丝要紧密完整地绕包在内衬层上,并且钢丝之间间隔的总和应不超过一根钢丝的直径,7.3.2单层钢丝应左向绕包(S绞);双层钢丝的内层应取右向(Z绞)、外层应取左向绕包(S绞)。当要求双层钢丝取同向绕包时,应为左向(S绞)。7.3.3钢丝接续应对焊,粗糙表面应修理平整,并作适当防蚀处理。同层两根钢丝的焊头之间的直线距离应不小于1m。

7.3.4交流单芯电力电缆应采用非磁性材料铠装,当用钢丝铠装时,应采用非磁性材料将其至少分成大致4等分。

7.4绕包

7.4.1非金属带应重叠绕包。

7.4.2纤维层应紧密绕包,外被层的纤维材料应粘牢而不自然松散。7.5挤包

塑料套应紧密包覆,表面圆整,其断面应无肉眼可见的砂眼、夹杂和气泡。8性能要求

8.1涂层

8.1.1纤维外被层的电缆沥青或其他类似涂料在温度70土2℃时应不自然滴落.8.1.2纤维外被层的电缆沥青或其他类似涂料,在温度0±2C时弯曲应不碎落.8.2内衬层

8.2.1金属套电缆的挤出型内衬层,应按照第8.3.1条的规定进行火花试验而不击穿。3

GB 2952.1—89

8.2.2金属套电缆的绕包型内衬层的绝缘电阻系数在20℃时应不低于20MQ·m。8.2.3金属套电缆的绕包型内衬层,应经受盐浴槽试验,并应符合下列要求:a。内衬层经过100个热循环试验后,在温度25±2℃下所测得的内衬层绝缘电阻R1oo(MQ2)应符合式(1):

RrooA≥10\MQ·cm?

式中:A—内衬层浸人盐溶液部分的表面积,A=πDL,cm2;D一内衬层外径,cm;

L-——内衬层浸人盐溶液部分的长度,cm。b.经过100个热循环后,金属套上的腐蚀应为0级,c。经过100个热循环后,防水带材在室温下用手对折应不开裂,8.3外护套

8.3.1'在金属套上的非绝缘型塑料套或铠装上的非绝缘型塑料套,应经受如表2规定的直流或工频火花试验而不击穿。电缆通过电极的时间应足以检出缺陷。工频火花机应符合JB4278.10的规定,表?

火花试验类型

注:t为防蚀护套的标称厚度,mm。试验电压

最高试验电压

8.3.2绝缘型塑料外套如充油电缆塑料外套,应按塑料外套标称厚度每毫米施加直流电压8kV、压时1min而不击穿,最高试验电压为25kV.8.3.3铝套上的塑料外套,应经受局部破坏腐蚀扩展试验。试验后铝套上从局部破坏的塑料套边缘向外腐蚀扩展的范围应不超过10mm,8.3.4直径在30mm及以上的塑料外套应进行刮磨试验,试验后的内、外表面应无肉眼可见的裂纹或开裂,绝缘型塑料外套,如充油电缆塑料外套在刮磨试验后应按如下依次进行耐电压试验而不击穿:

试验在室温下浸人0.5%氯化钠和大约0.1%重量的适当的非离子型表面活性剂水溶液中24ha.

后,在塑料外套之间,以内部金属层为负极,在金属层与盐溶液间施加直流电压20kV、历时1min.

在塑料外套之间,即在金属层与盐溶液间施加符合表3规定的冲击试验电压正、负极性各b.

主绝缘耐受标称雷电冲击电压峰值<380

380~<750

750~1175

1175~<1550

≥1550

8.3.5塑料套的机械物理特性应符合表4的规定冲击试验电压峰值

8.4非金属防蚀层的粗钢丝接头应有有效的防蚀保护,其浸水绝缘电阻应不小于1MQ4

GB2952.1—89

8.5电缆外护层用麻、纸和含有天然纤维材料的各种带材,必须用环烷酸铜作防腐处理。在麻、纸或天然纤维中的环烷酸铜的含量应不低于3.8%,允许用其他同等效能的方法进行防腐处理,表4

护套能够适用的电缆导体

最高额定工作温度

热老化前:

(1)抗张强度,最小

(2)断裂伸长率,最小

热老化后:

(1)抗张强度,最小

变化率,最大

(2)断裂伸长率,最小

变化率,最大

热失重,最大

高温压力试验,最大压人深度

低温冲击试验

热冲击试验

熔融指数,未老化最大值

碳黑含孟,最小

耐环境应力开裂,最小

燃烧试验

注:1)在要求高的场合。

试验方法

mg/cm2

100±2×7d

80±2℃×6h

15±2C×4h

无裂纹

150±3×1h

无裂纹

不延燃

PVC-S2

100±2×7d

100±2×7d

90±2c×6h

-15±2℃×4h

无裂纹

150±3×15

无裂纹

不延燃

聚乙烯

100±2℃×10d

24(48\)

9.1结构、尺寸、材料和工艺质量检查(第5、6、7章):应在距电缆外护层两端不少于300mm处进行。除有尺寸可供检查者外,其他规定均用目力观测。9.1.1挤出型内衬和挤出型外套的厚度按GB2951.3规定的方法测量。9.1.2绕包型内衬层和纤维外被层的厚度测量:用纸带和最小刻度值为0.5mm的直尺量出圆周长度,再换算为直径,并按护层内外直径之差的二分之一计算确定,9.1.3金属带铠装层质量的检查(第7.2.1条和第7.2.2条):剥除铠装层上的外被层后,在自端部距离不小于1m处,把电缆绕在直径约为电缆铠装层外径15倍的圆柱体上不少于一圈,用目力进行检5

查,应符合下述规定:

GB2952.1—89

a.用一层金属带进行联锁铠装时,锁边不发生张开或脱离;b。用双层金属带进行绕包铠装时,看不到下层金属带的绕包间隙。9.1.4铠装钢丝总间隙检查(第5.2.5条):实测铠装钢丝及铠装层外径后,按下式计算铠装钢丝总间隙相当于钢丝的根数:

N =(D-d)sinα此内容来自标准下载网

α=tg\

元(D-d)

式中:N一铠装钢丝总间隙相当于钢丝的根数;D一钢丝铠装层的实测外径,mm;d铠装钢丝(包括防蚀层)的实测外径,mm;一钢丝绕包角,(°)

N。实测铠装钢丝根数;

1.实测钢丝绕包节距,mm。

9.1.5塑料套的紧密包覆程度检查(第7.6条):取不少于200mm长度的电缆试样,把塑料套开,用目力观察护套的内表面,应有包带或铠装等留下的印痕。9.2涂料热滴流试验(第8.1.1条):从成品电缆上截取长300mm的试样3根(对于油纸绝缘电缆,试样两端应妥善密封),使呈水平状态悬挂在烘箱中,烘箱底部铺上白纸,在规定温度持续4h后,观察涂料滴流情况,烘箱底部的白纸上应无肉眼可见之涂料滴落痕迹。9.3涂料耐寒试验(第8.1.2条):从成品电缆上取适当长度的试样放在规定温度的冷冻槽或冷冻室内2h,然后按GB2951.23规定的方法弯曲3次。外被层涂料应无肉服可见的碎落物。允许将试样从冷冻槽或冷冻室内取出进行弯曲试验,但在试样取出后至弯曲试验开始前的时间不得超过60s。涂料耐寒试验也允许以生产过程中使用的涂料缸中的涂料为试样,按照SY1668附录1的“冷冻弯曲试验法”规定进行。

9.4金属套电缆绕包型内衬层绝缘电阻系数试验(第8.2.2条):试验应在一个制造长度或交货长度的整盘电缆上进行。被试电缆在室温下存放应不少于24h,洋在室温下用1000V兆欧表或其他同等效能的测试仪表进行测量。测量时兆欧表的高压端接金属护套,接地端接铠装,读取稳定或1min时的绝缘电阻值,并按式(4)计算:

式中:M--20℃时单位长度电缆铠装内衬层的绝缘电阻值,MQ·m;R-在t℃时实测铠装内衬层的绝缘电阻值,MQ;;L-实测被试电缆长度,m;

...(4)

α-温度换算系数。以聚氯乙烯带材为主的内衬层可按本标准附录G查取,也可由厂方自行校正。其他材料可取1.0。

9.5盐浴槽试验(第8.2.3条):按GB2951.26规定的方法进行,9.6火花试验(第8.2.1和8.3.1条):按GB3048.10规定的方法进行。9.7充油电缆塑料外套的耐直流电压试验(第8.3.2条):试验应在一个制造长度或交货长度的整盘电缆上进行.以塑料套下的金属层(如加强层或铠装层)为负极,外电极接地。外电极可以是半导电石墨涂层,也可以是水,即把整盘电缆浸入水中。9.8腐蚀扩展试验(第8.3.3条):按GB2951.27规定的方法进行.9.9刮磨试验(第8.3.4条):按GB2951.28规定的方法进行.6

GB2952.189

塑料套的机械物理特性试验(第8.3.5条):按GB2951、GB3682和GB1842规定的相应方法9.10

进行。

9.11防蚀粗钢丝接头浸水试验(第8.4条):取适当长度中间带接头的试样不少于3根。把试样接头部分浸入深度不小于100mm的0.5%氮化钠溶液中,试样端部露出液面,在20土5下经24h后用1000V兆欧表或其他同等性能的绝缘测试仪表测试钢丝与盐溶液间的绝缘电阻。9.12环烷酸铜含量或防腐处理效果测定(第8.5条):按GB2951.24或GB2951.25规定的方法进行。

10检验规则

电缆外护层应由制造厂的质检部门按表5规定进行出厂检验(R)和型式检验(T),表5

结构、只寸、材料和工艺质检查涂料热滴流试验

涂料耐寒试验

内衬层绝缘电阻系数试验

盐浴椿试验

火花试验

耐直流电压试验

腐蚀扩展试验

刮磨试验

抗张强度和断裂伸长率试验

热老化试验

热失重试验

高溢压力试验

低温冲击试验

热冲击试验

熔融指数测定

碳黑含量测定

耐环境应力开裂试验

燃烧试验

防蚀粗钢丝接头浸水试验

环烷酸铜含血测定或厌氧性

细菌腐蚀试验

10.2出厂检验

条文号

第5、6、7章

第8.1.1条

第8.1.2条

第8.2.2条

第8.2.3条

第8.2.1条和

第8.3.1条

第8.3.2条

第8.3.3条

第8.3.4条

第8.3.5条

第8.3.5条

第8.3.5条

第8.3.5条

第8.3.5条

第8.3.5条

第8.3.5条

第8.3.5条

第8.3.5条

第8.3.5条

第8.3.4条

第8.3.5条

检验规则

试验方法

GB2951.3及本标准第9.1条

本标准第9.2条

本标准第9.3条

本标准第9.4条

GB2951.26

GB3048.10

本标准第9.7条

GB2951.27

GB2951.28

GB2951.11

GB2951.17

GB 2951.14

GB2951

GB3682

GB2951.36

GB1842

GB2951.19

本标准第9.11条

GB2951.24或GB2951.25

10.2.1出厂检验对每一个制造长度或交货长度的电缆外护层都必须进行,10.2.2出厂检验如有一个项自不合格,则该电缆外护层为不合格品。10.2.3允许对不合格品进行修复重新进行出厂检验。10.3型式检验

10.3.1有下列情况之时,必须进行型式检验:新产品或老产品转厂生产的试制定型鉴定;a.

GB2952.1-89

b。结构、材料、工艺有较大改变,可能影响产品性能时;c。正常生产时,每年抽样检验一次(表5序号5项目为每三年抽样检验一次);d。停产一年以上,恢复生产时;国家质量监督机构提出进行型式检验的要求时。c.

10.3.2型式检验在相同型号外护层而盘号不同的电缆上,任取3个试样进行.如果试验结果有一个或以上试样不合格,则应在同型电缆外护层上加倍取样重新进行试验。如果仍有一个或以上试样不合格,则应判定抽检的型式检验项目为不合格。10.3.3型式检验不合格的电缆外护层,为不合格品。必须合格后方能投人正式生产,A1适用范围

GB2952.1—89

附录A

涂漆钢带

(补充件)

本附录所规定的涂漆钢带适用作电缆的铠装。注:裸铠装不适用。

A2型号、规格和尺寸

A2.1涂漆钢带的型号为QG。

A2.2涂漆钢带的规格和尺寸应符合GB4175.1的规定,标记举例:厚度0.5mm、宽度35mm的铠装电缆用涂漆钢带的标记为QG—0.5×3.5--GB2952.1附录A

A3技术要求

A3.1涂漆钢带用带基应符合GB4175.1的规定。A3.2涂漆钢带的漆膜质量应符合表A1的规定。A4验收规则

A4.1涂漆钢带应成批验收,每批应由同一型号、尺寸和交货状态的涂漆钢带组成A4.2

每盘涂漆钢带都应作尺寸检查和外观检查。除此以外,其他项目均作抽样检查,抽样方法如下规定。

检查。

涂漆钢带带基按GB247《钢板和钢带的验收、包装、标志及质量证明--般规定》进行抽样表A1

厚度μm(单面)

弯曲试验,。5,次

冲击试验

N·cm1次

钢带厚度<0.5mm

钢带厚度≥0.5mm

耐腐蚀试验20±5℃,24h

耐热试验200±5℃,0.5h

耐低温试验-20±5℃,2h

均匀连续,允许有轻微流挂、擦伤,但不得有大片脱落或漏涂

≥100

≥300

试验方法

目力检查

第A5.2条

第A5.3条

第A5.4条

第A5.5条

第A5.6条

第A5.7条

涂漆钢带的漆膜弯曲试验、冲击试验,应从带基检验合格且漆膜外观和厚度检验合格的涂漆钢带中任取5%盘(但不得少于5盘),然后从每一盘的内端和外端各取一个试样进行。A4.2.3涂漆钢带的漆膜耐腐蚀试验、耐热试验、耐低温试验为型式试验项目。每种试验的试样数不得少于3个。型式试验仅在产品定型或材料配方、工艺有改变时进行。但!方应作为质量保证项目。9

GB2952.1—89

A4.2.4抽样试验不合格时,则应由未经试验的钢带盘中任取双倍数的试样对该不合格项目进行复检;如复检仍不合格,则应逐盘进行不合格项目的检验,以除去不合格品。A5试验方法

A5.1涂漆钢带用带基应按GB4175.1的规定进行试验。A5.2涂漆钢带的漆膜厚度用EQR一7504型涂层测厚仪(测量范围0~15um,精度±5%)或其他同等精度的量具进行测量。测量部位距边缘不小于3mm。在长度不小于100mm的涂漆钢带大致相等的间隔上每边各测3点。取6个测试数据的算术平均值为涂漆钢带的漆膜厚度值。A5.3涂漆钢带的漆膜弯曲试验,是取适当长度的试样在QGW801型弯曲仪或其他同等弯曲设备上进行。试验弯曲直径应为5.0土0.2mm,以正、反向弯曲为1次。按规定弯曲次数后,以目力观察漆膜不起皮、不破裂为合格。

A5.4涂漆钢带的漆膜冲击试验是取适当大小的试样在DHC802型冲击仪或其他同等冲击设备上进行。冲头的曲率半径为4.0土0.1mm。按规定的冲击动量和次数试验后,以目力观察试样的外凸部位的漆膜不起皮、不破裂为合格。A5.5涂漆钢带的漆膜耐腐蚀试验分耐酸、耐碱、耐盐三项按如下方法进行,A5.5.1试液配制

a.5%盐酸溶液---盐酸化学纯,比重约1.18)42.4mL加蒸馅水950niL。b.5%氢氧化钠溶液-氢氧化钠(化学纯)50g加蒸馏水950mL。c.5%氯化钠溶液—-—氯化钠(化学纯)50g加蒸馏水950mL.A5.5.2试验步骤

a.取约50mm长度的涂漆钢带为试样,剪切边不作封闭处理。b.把试样平放在--个不加盖的适当玻璃容器中(每一个容器放试样-个),然后加人试液约50mL,使试样在试验时间内为试液所浸没,在规定温度和时间后,取出试样用月力观察漆膜的变化情况。c.

A5.5.3合格指标

试验结果按表A2进行评定。

5%盐酸溶液

5%氢氰化钠溶液

5%氯化钠溶液

合格指标

漆膜完整,但允许漆膜有不大于试样总而积30%的剥离,表面小气泡不计漆膜完整,仅允许剪切边漆膜有不超过5mm的轻度剥离漆膜完整,仅允许剪切边漆膜有不超过5mm的轻度刺离A5.6涂漆钢带的漆膜耐热试验,是把试样分开平放在规定温度的烘箱中,经规定时间后,取出试样冷却至室温。然后按第A5.3条的试验方法对试样进行弯曲试验1次,以日力观察漆膜不起皮、不破裂为合格。但允许距边缘3mm以内的漆膜起皮或破裂可以不计。A5.7涂漆钢带的漆膜低温试验是把试样分开平放在规定温度的冰箱中。经规定时间试验后,取出试样恢复至室温。然后按第A5.3条的试验方法对试样进行弯曲试验1次,以目力观察漆膜不起皮、不破裂为合格但允许距边缘3mm以内的漆膜起皮或破裂可以不计,A6包装和标志

A6.1涂漆钢带应成卷交货。每卷涂漆钢带的内径应为200±5mm,外径应为630+10mm,也可根据供、需双方协议确定。

GB 2952.1-89

A6.2每盘涂漆钢带应由一根组成,允许有经电焊后涂漆的接头不多于3个。接头应无尖角、熔渣、穿孔、错位等缺陷焊接头的抗拉强度应不小于300N/mm(以原带基截面计)。A6.3每盘涂漆钢带至少应用三道适当的带扎紧,并用防潮材料和麻布带依次包装。根据供、需双方协议,亦可采用其他包装形式。A6.4每盘涂漆钢带应用适当方法给以标志其内容包括:型号、厚度、宽度、标准编号、等级、批号、制造厂名称及检查部门印鉴。A6.5每批涂漆钢带应附有质量证明书,其内容包括:产品名称、型号、厚度、宽度、标准编号、等级、批号、净重、制造厂名称和制造年、月,附录B

钢塑复合带的主要技术要求

(补充件)

钢塑复合带分为塑一钢-塑及塑-钢两种。B1

B2钢塑复合带用钢带应镀锡,并应符合GB4174的规定。钢带也可镀铬,其要求另作规定。钢塑复合带用镀锡钢带或镀铬钢带的厚度有0.15mm和0.20mm两种。B34

B4钢塑复合带的薄膜与薄膜间经热压粘合(温度150土2℃,压力30N/cm2,时间15s)后的剥离强度应不低于17.5N/cm。

B5钢塑复合带的薄膜与钢带间的剥离强度应不低于6.1N/cm。11

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。