SC/T 8097-2000

基本信息

标准号: SC/T 8097-2000

中文名称:渔船中高压液压系统安装、调试通用技术条件

标准类别:水产行业标准(SC)

标准状态:现行

发布日期:2000-02-22

实施日期:2000-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:254798

标准分类号

中标分类号:农业、林业>>农、林机械与设备>>B94渔业机械与设备

关联标准

替代情况:替代SC/T 8097-1989

出版信息

出版社:中国标准出版社

书号:155066.2-13115

页数:8页

标准价格:10.0 元

出版日期:2004-04-19

相关单位信息

起草人:徐晓

起草单位:宁波渔轮厂

归口单位:中国水产科学研究院

提出单位:农业部渔业局

标准简介

本标准规定了渔船中高压液压系统安装、调试的通用技术条件。本标准适用于设计压力8.0-16.0 MPa以矿物油为工作液的渔船液压系统。大于16.0MPa的液压系统可参照使用。 SC/T 8097-2000 渔船中高压液压系统安装、调试通用技术条件 SC/T8097-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

SC/T 8097—2000

前··言Www.bzxZ.net

本标准根据中华人民共和国渔船检验局钢质海洋渔船建造规范》的要求对SC/T8097一1989&渔船中高压液压系统安装、调试通用技术条件》(原ZBU57001—1989)进行修订。为了促进液压技术在渔船上普及应用,对原标准的技术内容进一步修改,增加引用标准和技术条件,技术要求明确细化,使其标准更趋于合理化。修订内容包括:适用范围作调整,清洁度改为污染度,增加管夹间距的规定。

本标准的附录A、附录B、附录C为提示的附录。本标准由农业部渔业局提出。

本标准由中国水产科学研究院归口。本标准起草单位:宁波渔轮厂。本标准主要起草人:徐晓。

本标准于1977年首次制定,1998年第一次修订。215

1范围

中华人民共和国水产行业标准

渔船中高压液压系统安装、

调试通用技术条件

Technique conditfon current of fix test center hlghliquid press system of fishing vessel本标准规定了渔船中高压液压系统安装、调试的通用技术条件。SC/T 8097—2000

代替SC/T 8097—1989

本标准适用于设计压力 8.0~16.0 MPa 以矿物油为工作液的渔船液压系统。大于 16.0 MPa的液压系统可参照使用。

2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB3033一1982船管路和识别符号的油漆的颜色GB/T14039一1993液压系统工作介质固体颗粒污染等级代号CB1102.3—1985船用液压系统通用技术条件配管CB1102.4—1984船用液压系统通用技术条件清洗3安装技术条件

3.1一般要求

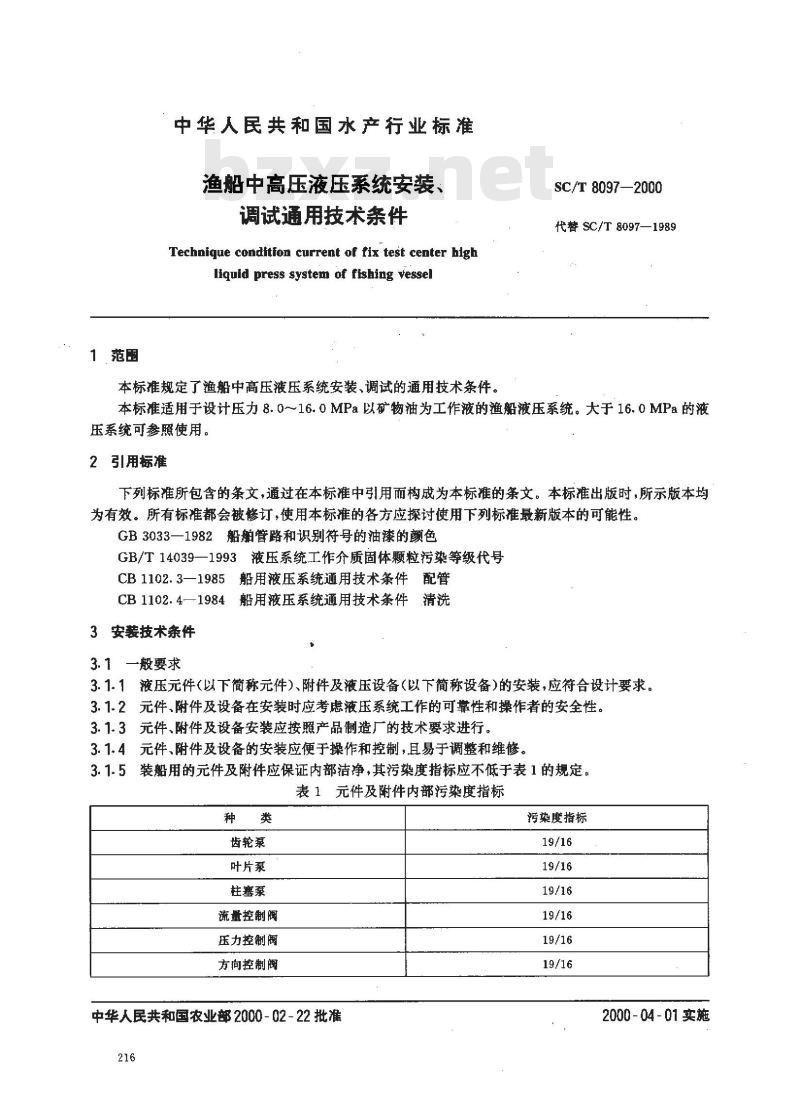

3.1.1液压元件(以下简称元件)、附件及液压设备(以下简称设备)的安装,应符合设计要求。3.1.2元件,附件及设备在安装时应考虑液压系统工作的可靠性和操作者的安全性。3.1.3元件、附件及设备安装应按照产品制造厂的技术要求进行。3.1.4元件、附件及设备的安装应便于操作和控制,且易于调整和维修3.1.5装船用的元件及附件应保证内部洁净,其污染度指标应不低于表1的规定。表1元件及附件内部污染度指标

齿轮泵

叶片泵

柱塞泵

流量控制阀

压力控制阀

方向控制阀

中华人民共和国农业部2000-02-22批准216

污染度指标

2000-04-01实施

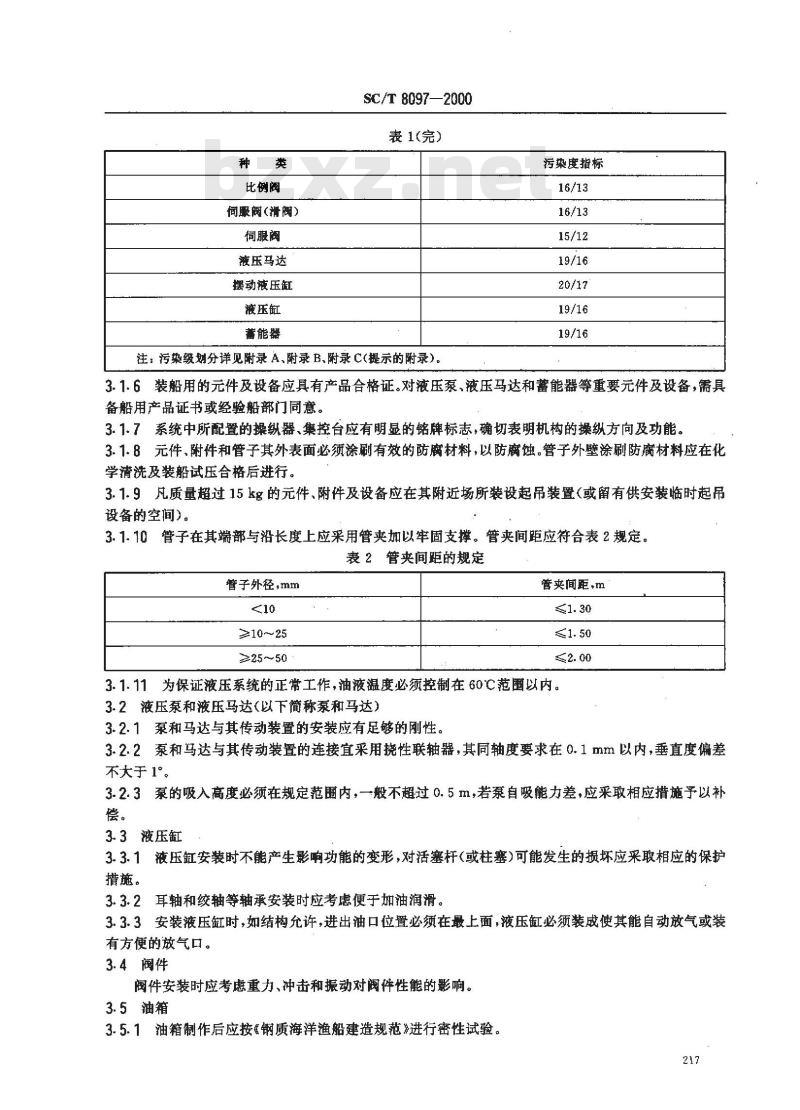

比例阀

何阀(滑阀)

伺服阀

液压马达

摆动液压缸

液压缸

蕾能器

SC/T 8097—2000

表1(完)

注: 污染级划分详见附录 A,附录 B、附录 C(提示的附录),污染度指标

3.1.6装船用的元件及设备应具有产品合格证。对液压泵、液压马达和蓄能器等重要元件及设备,需具备船用产品证书或经验船部门同意。3.1.7系统中所配置的操纵器、集控台应有明显的铭牌标志,确切表明机构的操纵方向及功能。3.1.8元件附件和管子其外表面必须涂刷有效的防腐材料,以防腐蚀.管子外壁涂刷防腐材料应在化学清洗及装船试压合格后进行。3.1.9凡质量超过15kg的元件、附件及设备应在其附近场所装设起吊装置(或留有供安装临时起吊设备的空间)。

3.1.10管子在其端部与沿长度上应采用管夹加以牢固支撑。管夹间距应符合表2规定。表2管夹间距的规定

管子外径,mm

≥10~25

25~50

管夹间距,m

3.1.11为保证液压系统的正常工作,油液温度必须控制在60℃C范围以内。3.2液压泵和液压马达(以下简称泵和马达)3.2.1泵和马达与其传动装置的安装应有足够的刚性。3.2.2泵和马达与其传动装置的连接宜采用挠性联轴器,其同轴度要求在0.1mm以内,垂直度偏差不大于 1°。

3.2.3泵的吸入高度必须在规定范围内,一般不超过0.5m,若泵自吸能力差,应采取相应措施予以补偿。

3.3液压缸

3.3.1液压缸安装时不能产生影响功能的变形,对活塞杆(或柱塞)可能发生的损坏应采取相应的保护措施。

3.3.2耳轴和绞轴等轴承安装时应考虑便于加油润滑。3.3.3安装液压缸时,如结构允许,进出油口位置必须在最上面,液压缸必须装成使其能自动放气或装有方便的放气口。

3.4阀件

阀件安装时应考虑重力、冲击和振动对阀件性能的影响。3.5油箱

3.5.1油箱制作后应按《钢质海洋渔船建造规范》进行密性试验。217

SC/T 8097~2000

3.5.2油箱安装位置应考虑便于搬运、维修、清洗、排油和散热。3.5.3油箱在装船前其内表面应彻底清洗,除去水分、灰尘、锈皮、焊渣等杂质,及时涂上与系统相同的工作油液以防锈蚀,并做好封口工作。3.5.4油箱支撑应有足够的刚性以保证油箱在船航行和作业时的稳定性。3.6蓄能器

3.6.1书能器应安装在安全可靠的位置,固定蓄能器之座架应设置减振衬垫,以防在船舶振动时磨损蓄能器外壁。

3.6.2联结蓄能器的接管应短而粗,以便于吸收压力脉冲和管路冲击。3.7热交换器

3.7.1热交换器在装船前应进行密性试验,试验压力按规范规定。37.2热交换器安装应牢固可靠,以免在船舶振动时损坏其结构。不充许使用管道作为支撑。3.7.3用户必须使用制造厂规定的冷却介质和流速范围。3.8滤油器

3.8.1滤油器安装应便于清洗或更换滤芯。3.8.2除油箱出口的滤油器外,其余滤油器应安装压差发讯装置,以便于及时掌握滤芯堵塞情况,保证系统安全。

3.9管路配置

3.9.1液压管路(以下简称管路)的配置应符合CB1102.3的有关规定。3.9.2管子规格和材质应符合设计要求,不得任意更改。管路布置应考虑在修理或更换元件时,不至于广泛拆卸相邻管路。

3.9.3清洗后的管子必须干净,不允许有任何污物(如铁屑、毛刺、焊渣、纤维状杂质等)存在。在搬运时要加以封口,以保证内部清洁。3.9.4通过冷裁舱和鱼舱的液压管,其管路设置应符合《钢质海洋渔船建造规范》的有关规定。安装在隐蔽处的法兰或管接头,为便于维修应做出明显的标记。3.9.5管路的分支机构应采用便于清洁的专用接口(如T型接口等)。3.9.6管路的油漆和涂色应符合GB3033的有关规定。3.9.7在管路的最高部位,应设置有效的放气装置。3.9.8管子弯曲处应圆滑过渡,不应有明显的凹痕和压扁现象(短长轴比不得小于0.75)。液压系统的清洗

4.1清洗的技术条件见CB1102.4。4.2清洗后的液压系统其污染度指标不得低于20/17值,详见附录A(提示的附录)、附录B(提示的附录)、附录C(提示的附录)。

4.3油液污染度指标的表示方法见GB/T14039。4.4必要时应提供一个取样阀来提取液压油(液)样品,以供检验液压油(液)的清洁度与质量状况。5密性试验

5.1液压系统在船上安装完备后,应进行密性试验。5.2密性试验一般应用系统外的动力源进行,如条件许可,允许用系统中的动力源。5.3密性试验压力为1.25倍设计压力,保压时间不少于5min。5.4液压系统经密性试验合格后,不允许在管路中再进行接明火作业。218

6调试技术条件

SC/T 8097--2000

6.1密性试验合格后,全船液压系统应结合被传动和控制的各设备进行试验6.2试验前检查内容

6.2.1管路联结的正确性和安全性。6.2.2各种指示仪表的质量状态,安全位置的正确性,并应在计量指定的有效周期内。6.2.3防护装置应完好、有效。

6.2.4核对油液品种、特性及污染度和油箱液面高度。6.2.5各操纵机构的功能位置应符合调试操作要求。6.2.6运动部件的润滑。

6.3空运转试验

6.3.1系统应作空运转试验,试验时间不少于30min。6.3.2空运转考核内容

6.3.2.1运行方向和速度必须符合设计要求。6.3.2.2运行应平稳,不允许有冲击、振动、行和异常泄露现象。6.3.2.3各操纵器或操纵杆的动作方向应符合标志方向,工作过程应平滑,无卡阻现象。6.3.2.4各控制系统功能应正常,不允许存在严重滞后、跟踪失直、振荡等现象。6.3.2.5各指示仪表动作应正确无误。6.3.2.6油箱的液面不应有异常的升、降现象,否则应查明原因,予以排除。6.3.2.7运转结束后,应检查滤油器的堵塞情况,并清洗或更换滤芯。6.3.3液压系统经空运转试验合格后,方可做负载试验。6.4负载试验

6.4.1负载试验的方法,原则上应以各设备正常状态考核。如条件限制,允许采用制动液动机作负载的方法进行。

6.4.2按系统设计压力,分级调整压力阀,使系统压力逐渐达到设计(或试验)压力,重复三次。6.4.3负载试验时间应不小于30min。6.4.4负载试验考核内容

6.4.4.1传动和控制的功能,应满足设计要求。6.4.4.2主要性能参数,如工作压力、执行机构的运动速度、温升等应满足设计要求。6.4.4.3安全保护装置应切实可靠。6.4.4.4超载能力应符合钢质海洋渔船建造规范》(1998)的规定。6.4.4.5管路不应有异常的振动,联结部位不允许有泄露现象。6.4.4.6按6.3.2.7条检查滤油器。6.4.5液压系统经负载试验合格后,可调元件必须予以锁定,不至于在运行中因松动而引起事故。6.4.6按试验大纲要求,记录试验数据。219

SC/T 8097--2000

(提示的附录)

液压系统工作介质固体污染等级代号的表示法污染等级由两个表示每毫升工作介质中固体污染物颗粒数的代号组成。其中:第~个代号表示大于5um的固体污染物颗粒数,第二个代号表示大于15um的固体污染物颗粒数,两者之间用一斜线分隔。

例:污染等级代号为19/18。

19表示每毫升工作介质中大于5μm的固体污染物数量等级代号,其颗粒数查表为:2.5×103-5×10

18表示每毫升工作介质中大于15um的固体污染物数量等级代号,其颗粒数查表为:1.3×1032.5X10%。

每毫升工作介质中固体污染物颗粒数代号见表A1。表A1工作介质中固体污染物颗粒数代号序号

颗粒数

>500×104

250X10+~500X104

130X10--250X10

64×10~130×10

32X10+~64X10s

16X104~32X104

8X10~16X10

4×10~8×10t

2X10+~4X10*

1X10*~2X10

5X103~1X104

2.5X10~5X103

1.3×103~2.5×103

64X1081.3X103

3. 2×102~6.4×102

1. 6X103~3.2X102

(提示的附录)

颗粒数

80~~160

0. 32~~0.64

0. 16~0.32

0, 08~ 0, 16

0. 04~0. 08

0. 02~~0. 04

0,01~0:02

0. 005~~0. 01

0. 002 5~0. 005

液压系统工作介质中固体污染等级代号的图解表示法液压系统工作介质中固体污染等级代号用图解法表示,见图B1。2248

SC/T80972000

题尺,m

注:允许采用插补法求解其他尺寸的颗粒数,但不允许采用外推法(例,允许用插补法求得每毫升工作介质中大于10μm的颗粒数为1.6×10~3.2×10°个,但不允许用外推法求大于2μm的颗粒数为1X10~2×10*个)。图B1污染等级代号为18/13的图解表示221

SC/T8097—2000

附录C

(提示的附录)

代号的表格表示法

每毫升中大于5um的颗粒数

本表包括标号为8~20的最常用代号系列。10 000

10 000

本表中未给出的其他代号可按附录B中给出的方法组成2

每毫升中大于15um的颗粒数

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

前··言Www.bzxZ.net

本标准根据中华人民共和国渔船检验局钢质海洋渔船建造规范》的要求对SC/T8097一1989&渔船中高压液压系统安装、调试通用技术条件》(原ZBU57001—1989)进行修订。为了促进液压技术在渔船上普及应用,对原标准的技术内容进一步修改,增加引用标准和技术条件,技术要求明确细化,使其标准更趋于合理化。修订内容包括:适用范围作调整,清洁度改为污染度,增加管夹间距的规定。

本标准的附录A、附录B、附录C为提示的附录。本标准由农业部渔业局提出。

本标准由中国水产科学研究院归口。本标准起草单位:宁波渔轮厂。本标准主要起草人:徐晓。

本标准于1977年首次制定,1998年第一次修订。215

1范围

中华人民共和国水产行业标准

渔船中高压液压系统安装、

调试通用技术条件

Technique conditfon current of fix test center hlghliquid press system of fishing vessel本标准规定了渔船中高压液压系统安装、调试的通用技术条件。SC/T 8097—2000

代替SC/T 8097—1989

本标准适用于设计压力 8.0~16.0 MPa 以矿物油为工作液的渔船液压系统。大于 16.0 MPa的液压系统可参照使用。

2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB3033一1982船管路和识别符号的油漆的颜色GB/T14039一1993液压系统工作介质固体颗粒污染等级代号CB1102.3—1985船用液压系统通用技术条件配管CB1102.4—1984船用液压系统通用技术条件清洗3安装技术条件

3.1一般要求

3.1.1液压元件(以下简称元件)、附件及液压设备(以下简称设备)的安装,应符合设计要求。3.1.2元件,附件及设备在安装时应考虑液压系统工作的可靠性和操作者的安全性。3.1.3元件、附件及设备安装应按照产品制造厂的技术要求进行。3.1.4元件、附件及设备的安装应便于操作和控制,且易于调整和维修3.1.5装船用的元件及附件应保证内部洁净,其污染度指标应不低于表1的规定。表1元件及附件内部污染度指标

齿轮泵

叶片泵

柱塞泵

流量控制阀

压力控制阀

方向控制阀

中华人民共和国农业部2000-02-22批准216

污染度指标

2000-04-01实施

比例阀

何阀(滑阀)

伺服阀

液压马达

摆动液压缸

液压缸

蕾能器

SC/T 8097—2000

表1(完)

注: 污染级划分详见附录 A,附录 B、附录 C(提示的附录),污染度指标

3.1.6装船用的元件及设备应具有产品合格证。对液压泵、液压马达和蓄能器等重要元件及设备,需具备船用产品证书或经验船部门同意。3.1.7系统中所配置的操纵器、集控台应有明显的铭牌标志,确切表明机构的操纵方向及功能。3.1.8元件附件和管子其外表面必须涂刷有效的防腐材料,以防腐蚀.管子外壁涂刷防腐材料应在化学清洗及装船试压合格后进行。3.1.9凡质量超过15kg的元件、附件及设备应在其附近场所装设起吊装置(或留有供安装临时起吊设备的空间)。

3.1.10管子在其端部与沿长度上应采用管夹加以牢固支撑。管夹间距应符合表2规定。表2管夹间距的规定

管子外径,mm

≥10~25

25~50

管夹间距,m

3.1.11为保证液压系统的正常工作,油液温度必须控制在60℃C范围以内。3.2液压泵和液压马达(以下简称泵和马达)3.2.1泵和马达与其传动装置的安装应有足够的刚性。3.2.2泵和马达与其传动装置的连接宜采用挠性联轴器,其同轴度要求在0.1mm以内,垂直度偏差不大于 1°。

3.2.3泵的吸入高度必须在规定范围内,一般不超过0.5m,若泵自吸能力差,应采取相应措施予以补偿。

3.3液压缸

3.3.1液压缸安装时不能产生影响功能的变形,对活塞杆(或柱塞)可能发生的损坏应采取相应的保护措施。

3.3.2耳轴和绞轴等轴承安装时应考虑便于加油润滑。3.3.3安装液压缸时,如结构允许,进出油口位置必须在最上面,液压缸必须装成使其能自动放气或装有方便的放气口。

3.4阀件

阀件安装时应考虑重力、冲击和振动对阀件性能的影响。3.5油箱

3.5.1油箱制作后应按《钢质海洋渔船建造规范》进行密性试验。217

SC/T 8097~2000

3.5.2油箱安装位置应考虑便于搬运、维修、清洗、排油和散热。3.5.3油箱在装船前其内表面应彻底清洗,除去水分、灰尘、锈皮、焊渣等杂质,及时涂上与系统相同的工作油液以防锈蚀,并做好封口工作。3.5.4油箱支撑应有足够的刚性以保证油箱在船航行和作业时的稳定性。3.6蓄能器

3.6.1书能器应安装在安全可靠的位置,固定蓄能器之座架应设置减振衬垫,以防在船舶振动时磨损蓄能器外壁。

3.6.2联结蓄能器的接管应短而粗,以便于吸收压力脉冲和管路冲击。3.7热交换器

3.7.1热交换器在装船前应进行密性试验,试验压力按规范规定。37.2热交换器安装应牢固可靠,以免在船舶振动时损坏其结构。不充许使用管道作为支撑。3.7.3用户必须使用制造厂规定的冷却介质和流速范围。3.8滤油器

3.8.1滤油器安装应便于清洗或更换滤芯。3.8.2除油箱出口的滤油器外,其余滤油器应安装压差发讯装置,以便于及时掌握滤芯堵塞情况,保证系统安全。

3.9管路配置

3.9.1液压管路(以下简称管路)的配置应符合CB1102.3的有关规定。3.9.2管子规格和材质应符合设计要求,不得任意更改。管路布置应考虑在修理或更换元件时,不至于广泛拆卸相邻管路。

3.9.3清洗后的管子必须干净,不允许有任何污物(如铁屑、毛刺、焊渣、纤维状杂质等)存在。在搬运时要加以封口,以保证内部清洁。3.9.4通过冷裁舱和鱼舱的液压管,其管路设置应符合《钢质海洋渔船建造规范》的有关规定。安装在隐蔽处的法兰或管接头,为便于维修应做出明显的标记。3.9.5管路的分支机构应采用便于清洁的专用接口(如T型接口等)。3.9.6管路的油漆和涂色应符合GB3033的有关规定。3.9.7在管路的最高部位,应设置有效的放气装置。3.9.8管子弯曲处应圆滑过渡,不应有明显的凹痕和压扁现象(短长轴比不得小于0.75)。液压系统的清洗

4.1清洗的技术条件见CB1102.4。4.2清洗后的液压系统其污染度指标不得低于20/17值,详见附录A(提示的附录)、附录B(提示的附录)、附录C(提示的附录)。

4.3油液污染度指标的表示方法见GB/T14039。4.4必要时应提供一个取样阀来提取液压油(液)样品,以供检验液压油(液)的清洁度与质量状况。5密性试验

5.1液压系统在船上安装完备后,应进行密性试验。5.2密性试验一般应用系统外的动力源进行,如条件许可,允许用系统中的动力源。5.3密性试验压力为1.25倍设计压力,保压时间不少于5min。5.4液压系统经密性试验合格后,不允许在管路中再进行接明火作业。218

6调试技术条件

SC/T 8097--2000

6.1密性试验合格后,全船液压系统应结合被传动和控制的各设备进行试验6.2试验前检查内容

6.2.1管路联结的正确性和安全性。6.2.2各种指示仪表的质量状态,安全位置的正确性,并应在计量指定的有效周期内。6.2.3防护装置应完好、有效。

6.2.4核对油液品种、特性及污染度和油箱液面高度。6.2.5各操纵机构的功能位置应符合调试操作要求。6.2.6运动部件的润滑。

6.3空运转试验

6.3.1系统应作空运转试验,试验时间不少于30min。6.3.2空运转考核内容

6.3.2.1运行方向和速度必须符合设计要求。6.3.2.2运行应平稳,不允许有冲击、振动、行和异常泄露现象。6.3.2.3各操纵器或操纵杆的动作方向应符合标志方向,工作过程应平滑,无卡阻现象。6.3.2.4各控制系统功能应正常,不允许存在严重滞后、跟踪失直、振荡等现象。6.3.2.5各指示仪表动作应正确无误。6.3.2.6油箱的液面不应有异常的升、降现象,否则应查明原因,予以排除。6.3.2.7运转结束后,应检查滤油器的堵塞情况,并清洗或更换滤芯。6.3.3液压系统经空运转试验合格后,方可做负载试验。6.4负载试验

6.4.1负载试验的方法,原则上应以各设备正常状态考核。如条件限制,允许采用制动液动机作负载的方法进行。

6.4.2按系统设计压力,分级调整压力阀,使系统压力逐渐达到设计(或试验)压力,重复三次。6.4.3负载试验时间应不小于30min。6.4.4负载试验考核内容

6.4.4.1传动和控制的功能,应满足设计要求。6.4.4.2主要性能参数,如工作压力、执行机构的运动速度、温升等应满足设计要求。6.4.4.3安全保护装置应切实可靠。6.4.4.4超载能力应符合钢质海洋渔船建造规范》(1998)的规定。6.4.4.5管路不应有异常的振动,联结部位不允许有泄露现象。6.4.4.6按6.3.2.7条检查滤油器。6.4.5液压系统经负载试验合格后,可调元件必须予以锁定,不至于在运行中因松动而引起事故。6.4.6按试验大纲要求,记录试验数据。219

SC/T 8097--2000

(提示的附录)

液压系统工作介质固体污染等级代号的表示法污染等级由两个表示每毫升工作介质中固体污染物颗粒数的代号组成。其中:第~个代号表示大于5um的固体污染物颗粒数,第二个代号表示大于15um的固体污染物颗粒数,两者之间用一斜线分隔。

例:污染等级代号为19/18。

19表示每毫升工作介质中大于5μm的固体污染物数量等级代号,其颗粒数查表为:2.5×103-5×10

18表示每毫升工作介质中大于15um的固体污染物数量等级代号,其颗粒数查表为:1.3×1032.5X10%。

每毫升工作介质中固体污染物颗粒数代号见表A1。表A1工作介质中固体污染物颗粒数代号序号

颗粒数

>500×104

250X10+~500X104

130X10--250X10

64×10~130×10

32X10+~64X10s

16X104~32X104

8X10~16X10

4×10~8×10t

2X10+~4X10*

1X10*~2X10

5X103~1X104

2.5X10~5X103

1.3×103~2.5×103

64X1081.3X103

3. 2×102~6.4×102

1. 6X103~3.2X102

(提示的附录)

颗粒数

80~~160

0. 32~~0.64

0. 16~0.32

0, 08~ 0, 16

0. 04~0. 08

0. 02~~0. 04

0,01~0:02

0. 005~~0. 01

0. 002 5~0. 005

液压系统工作介质中固体污染等级代号的图解表示法液压系统工作介质中固体污染等级代号用图解法表示,见图B1。2248

SC/T80972000

题尺,m

注:允许采用插补法求解其他尺寸的颗粒数,但不允许采用外推法(例,允许用插补法求得每毫升工作介质中大于10μm的颗粒数为1.6×10~3.2×10°个,但不允许用外推法求大于2μm的颗粒数为1X10~2×10*个)。图B1污染等级代号为18/13的图解表示221

SC/T8097—2000

附录C

(提示的附录)

代号的表格表示法

每毫升中大于5um的颗粒数

本表包括标号为8~20的最常用代号系列。10 000

10 000

本表中未给出的其他代号可按附录B中给出的方法组成2

每毫升中大于15um的颗粒数

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。