GB/T 4074.3-1999

基本信息

标准号: GB/T 4074.3-1999

中文名称:绕组线试验方法 第3部分:机械性能

标准类别:国家标准(GB)

英文名称: Winding wire test methods Part 3: Mechanical properties

标准状态:已作废

发布日期:1999-11-11

实施日期:2000-05-01

作废日期:2008-12-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1745933

标准分类号

标准ICS号:电气工程>>电线和电缆>>29.060.01电线和电缆综合

中标分类号:电工>>电工材料和通用零件>>K12带绝缘层电线

关联标准

替代情况:替代GB 4074.3-4074.10-1983;GB 4074.14-1983;GB 4074.27-1983;GB 1343.3-1343.7-1984;被GB/T 4074.3-2008代替

采标情况:≡IEC 60851-3-1996 ≡IEC 60851-3 A1-1997

出版信息

出版社:中国标准出版社

页数:31页

标准价格:17.0 元

出版日期:2000-05-01

相关单位信息

起草人:陈惠民、舒迎春、郑启荣、王强、胡捷、尹越鲁

起草单位:上海电缆所

归口单位:全国电线电缆标准化技术委员会

提出单位:国家机械工业局

发布部门:国家质量技术监督局

标准简介

本标准规定了下列试验方法:——试验方法 6:伸长率——试验方法 7:回弹性——试验方法 8:柔韧性和附着性——试验方法 11:耐刮——试验方法 18:热粘合和溶剂粘合定义、试验方法总则和绕组线试验方法一览表参见GB/T 4074.1。 GB/T 4074.3-1999 绕组线试验方法 第3部分:机械性能 GB/T4074.3-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T4074.1~4074.6—1999

本标准等同采用国际电工委员会(IEC)标准IEC60851《绕组线试验方法》系列标准。这一系列标准分别为:

IEC60851-1:1996

IEC60851-2:1996

IEC60851-3.1996

IEC60851-4:1997

IEC60851-5.1996

IEC60851-6:1996

绕组线试验方法

第1部分:一般规定

绕组线试验方法

第2部分:尺寸测量

绕组线试验方法

第3部分:机械性能

绕组线试验方法

第4部分:化学性能

绕组线试验方法第5部分:电性能绕组线试验方法

第6部分:热性能

与IEC60851系列标准相对应,本标准在《绕组线试验方法》的总标题下分为以下部分:绕组线试验方法第1部分:一般规定GB/T4074.1—1999

GB/T4074.2—1999

绕组线试验方法第2部分:尺寸测量GB/T4074.3—1999

绕组线试验方法第3部分:机械性能绕组线试验方法第4部分:化学性能GB/T4074.4—1999

GB/T4074.5—1999

绕组线试验方法第5部分:电性能GB/T4074.6—1999

绕组线试验方法第6部分:热性能其中第2,第3,第4,第5和第6部分应与第1部分一起使用。根据GB/T1.1一1993和第1号修改单(1995)的规定,等同采用国际标准时应保留采用对象的前言。由于IEC60851标准由6个部分组成,6个部分均有前言。因此合并为本标准的“IEC前言”。各部分的“引言”也合并为本标准的IEC引言。此外IEC60851中的一些编辑性错误,在制定本标准时都予以更正。

本标准取消了GB/T4074.15-1983\往复刮漆试验方法”,GB/T4074.18-—1983\击穿电压铝箔法”,GB/T4074.28—1983三氯乙烯和甲醇萃取法”,GB/T4074.30—1983—氯二氟甲烷溶剂法”和GB/T4074.31—1983\—氯二氟甲烷发泡法”。本标准增加了漆包圆线自粘层厚度、扭绞线圈粘结强度和摩擦试验方法。本标准修订了GB/T4074.23—1983”耐含水变压器油试验方法”。本标准保留了GB/T4074.1一1983中的关于型式试验(T)、抽样试验(S)和例行试验(R)的定义以方便漆包线产品标准实施采用。由于IEC60172的第1号修改单(1998)已规定了漆包扁线和薄膜绕包线的温度指数测定方法,因此对本标准第6部分“热性能”中的试验方法15“温度指数”作了相应修改。本标准自实施之日起代替GB/T4074—1983和GB/T1343—1984标准。本标准的附录均为提示的附录。本标准由国家机械工业局提出。本标准由全国电线电缆标准化技术委员会归口。本标准主要起草单位:上海电缆研究所、福州大通机电股份有限公司、铜陵精达铜材集团有限公司、郑州电磁线厂、衡阳市仪器机械厂。本标准主要起草人:陈惠民、舒迎春、郑启荣、主强、胡捷、尹越鲁。1

GB/T4074.14074.6—1999

IEC前言

1.IEC(国际电工技术委员会)是一个由各国家电工技术委员会(IEC国家委员会)组成的国际标准化组织。EC的宗旨是针对电气和电子领域内标准化的所有问题促进国际间合作。为实现这一宗旨,正EC除组织各种活动以外还出版国际标准,并委托各技术委员会制定这些标准。对某项标准感兴趣的任何国家委员会均可参与该标准的制定。2.技术委员会代表各国家委员会对他们特别关切的技术问题制定出的IEC正式决议或协议尽可能地表达出国际上对这些问题的一致意见。3这些决议或协议以标准、技术报告或导则的形式出版发行,以推荐文件的形式在国际间使用,并且这些文件在此意义上取得各国家委员会的认可。4为促进国际间的统一,各IEC国家委员会坦诚地以最大可能程度在各国家和地区中采用IEC国际标准。EC标准与相应的国家或地区标准的任何差异应在国家或地区标准中清楚地指出。5.IEC不提供标志方法以表示IEC的认可,IEC也不对宣称符合某项标准要求的任何设备承担责任。

6。必须注意,本国际标准的某些内容可能有专利权。IEC也不应负责对任一个或所有这样的专利权进行鉴别。

国际标准IEC60851-160851-6由IEC第55技术委员会“绕组线”制定。IEC60851-1标准第二版撤消并取代了1985年的第一版,并作技术修订。该标准文本以下述文件为基础:FDIS文件

55/470A/FDIS

投票表决报告

55/511/RVD

投票表决批准该标准的全部资料可在上表列出的“投票表决报告”中查到。附录A仅是提示的附录。

IEC60851-2标准第二版撤消并取代了1985年出版的第一版及第1号修改单(1992),并作技术修订。

该标准文本以下述文件为基础:FDIS文件

55/471A/FDIS

投票表决报告

55/512/RVD

投票表决批准该标准的全部资料可在上表列出的“投票表决报告”中查到。IEC60851-2的第1号修改单是以下述文件为基础:FDIS文件

55/587/FDIS

投票表决报告

55/605/RVD

投票表决批准该标准的全部资料可在上表列出的“投票表决报告”中查到。1

GB/T4074.1~4074.6—1999

IEC60851-3标准第二版撤消并取代了1985年出版的第一版及其第1、第2号修改单(1992),并作技术修订。

该标准文本以下述文件为基础:FDIS文件

55/472A/FDIS

投票表决报告

55/513/RVD

投票表决批准该标准的全部资料可在上表列出的“投票表决报告”中查到。附录A和附录B仅是提示的附录。IEC60851-3的第1号修改单是以下述文件为基础:FDIS文件

55/592/FDIS

投票表决报告

55/612/RVD

投票表决批准该标准的全部资料可在上表列出的“投票表决报告”中查到。IEC60851-4标准第二版撤消并取代了1985年出版的第一版及其第1号修改单(1992),并作出技术修订。

本标准文本以下述文件为基础:FDIS文件

55/473A/FDIS

投票表决报告

55/514/RVD

投票表决批准该标准的全部资料可在上表列出的“投票表决报告”中查到。IEC60851-4的第1号修改单是以下述文件为基础:FDIS文件

55/597/FDIS

投票表决报告

55/614/RVD

投票表决批准该标准的全部资料可在上表列出的“投票表决报告”中查到。IEC60851-4第2.1版是由EC60851-4第二版(1996)及其第1号修改单(1997)合并而成。IEC60851-5标准第三版撤消并取代了1988年出版的第二版及其第1号修改单(1990),并作出技术修订。

本标准文本以下述文件为基础:FDIS文件

55/474A/FDIS

投票表决报告

55/515/RVD

投票表决批准该标准的全部资料可在上表列出的“投票表决报告”中查到。IEC60851-5的第1号修改单是以下述文件为基础:1

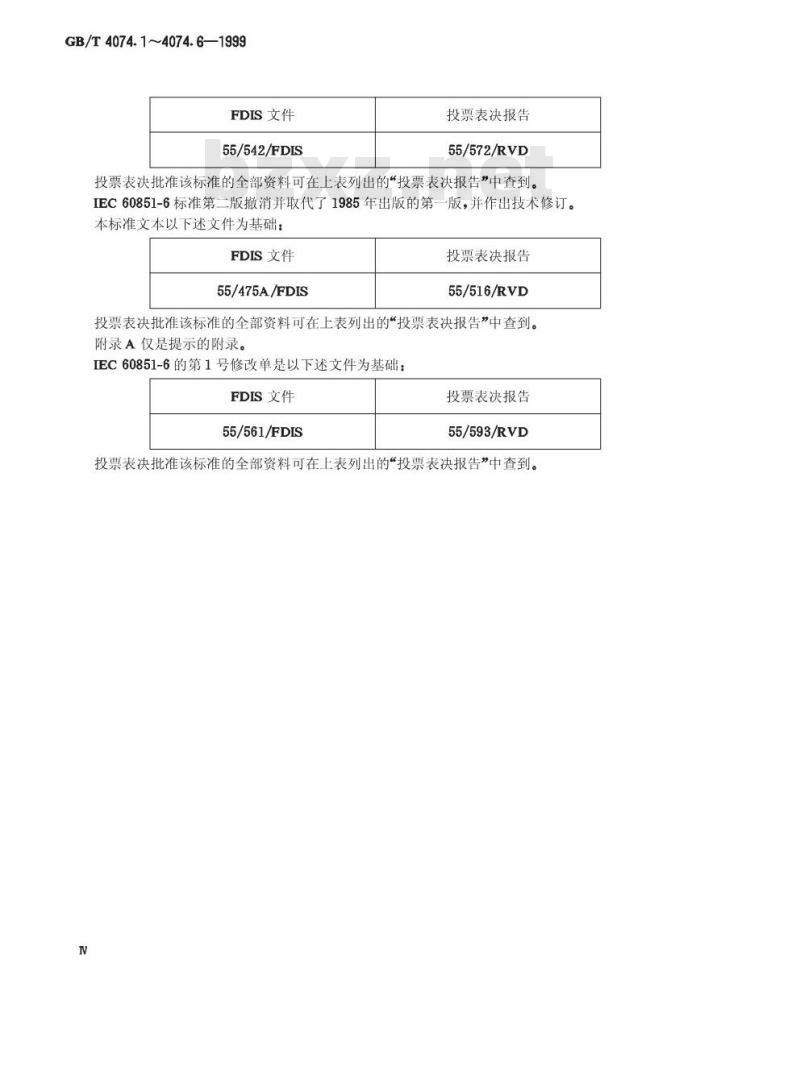

GB/T4074.1~4074.6—1999

FDIS文件

55/542/FDIS

投票表决报告

55/572/RVD

投票表决批准该标准的全部资料可在上表列出的“投票表决报告”中查到。IEC60851-6标准第二版撤消并取代了1985年出版的第一版,并作出技术修订。本标准文本以下述文件为基础:FDIS文件

55/475A/FDIS

投票表决报告

55/516/RVD

投票表决批准该标准的全部资料可在上表列出的“投票表决报告”中查到。附录A仅是提示的附录。

IEC60851-6的第1号修改单是以下述文件为基础:FDIS文件

55/561/FDIS

投票表决报告

55/593/RVD

投票表决批准该标准的全部资料可在上表列出的“投票表决报告”中查到。N

GB/T4074.14074.6—1999

GB/T4074.1~4074.6是关于电气设备绕组用绝缘线系列标准的一个组成部分。该系列标准由3部分组成:

a)试验方法(GB/T4074);

b)产品标准(IEc60317);

c)包装(JB/T8135)。

1范围

中华人民共和国国家标准

绕组线试验方法

第3部分:机械性能

Test methods for winding wiresPart 3:Mechanical properties本标准规定了下列试验方法:

—试验方法6:伸长率

一试验方法7:回弹性

一试验方法8:柔韧性和附着性

一试验方法11:耐刮

一试验方法18:热粘合和溶剂粘合GB/T4074.3—1999

idtIEC60851-3:1996

AmendmentNo.1:1997

代替GB4074.3~4074.10—1983

GB4074.14—1983

GB4074.27—1983

GB1343.3~1343.7-1984

定义、试验方法总则和绕组线试验方法一览表参见GB/T4074.1。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T4074.1—1999绕组线试验方法第1部分:般规定(idtIEC60851-1:1996)GB/T4074.2—1999绕组线试验方法第2部分:尺寸测量(idtIEC60851-2:1996)GB/T4074.5—1999绕组线试验方法第5部分:电性能(idtIEC60851-5:1996)GB/T3048.2一1994电线电缆电性能试验方法:金属导体材料电阻率试验IEC1033:1991测定漆包线用浸渍剂粘结强度的试验方法ISO178:1993塑料——曲挠性能的测试方法3试验方法6:伸长率

3.1断裂伸长率

伸长率是长度增加值与原长度之比,用百分比表示。在伸长仪或拉力试验机上,以(5士1)mm/s的速率将一根自由测试长度为200mm~250mm的校直试样拉伸至导体断裂点,计算断裂时长度线性增量与自由测试长度之比,用百分比表示。测量3个试样,记录3个测试值,取其平均值作为断裂伸长率。3.2抗张强度

抗张强度是导体断裂时拉断力与其原始截面之比。采用说明:

1所增加的该条文注释是为了方便使用,并在引用标准中作相应补充。国家质量技术监督局1999-11-11批准2000-05-01实施

GB/T4074.3—1999

在拉力试验机上,以(5士1)mm/s的速率将一根自由测试长度为200mm~250mm的校直试样拉伸至导体断裂点,记录断裂时拉断力。测量3个试样,记录原始截面与3个拉断力测试值,取拉断力与原始截面之比的平均值作为抗张强度。

注:原始截面按GB/T3048.2—1994第6.6条测量。4试验方法7:回弹性

回弹性是卷绕成螺旋线圈或弯曲成一个角度的试样回弹后所测得的角度。4.1导体标称直径0.080mm以上1.600mm及以下的圆线4.1.1试验原理

-根校直试样在圆棒上卷绕5圈,圆棒直径和卷绕时张力应符合有关产品标准的规定。回弹性测量即是第五圈试样末端回弹的角度读数。4.1.2试验设备

试验设备示例如图1所示,圆棒的结构和尺寸参见图2和表1。采用图2中的螺旋槽能便于卷绕,但是否使用不作强制性规定。刻度盘上标有72等分刻度,这样读数即是5圈试样每一圈回弹的度数。表1回弹性试验用圆棒

圆棒直径\

1)如是螺旋槽,即为槽底宽度。2)见图2。

4.1.3试验程序

尺寸\,mm

在试验设备上把规定尺寸的圆棒装好并锁定在与其轴线成水平的位置上,固定试样的槽或孔应对准刻度盘的零位。圆棒上应抹些滑石粉,以免粘住漆包线。在长约1m的校直试样的一端,挂上规定的负荷。松开旋转圆棒的手柄,把试样的另一端插入圆棒的固定槽或固定孔中使足够长度的试样伸出圆棒的另一侧,这样试样就紧贴在圆棒上。慢慢放下负荷,使试样垂直悬挂在圆棒下面。刻度零位和固定槽或固定孔也垂直向下。固定试样自由端,逆时针旋转圆棒5整圈及以上(看刻度盘)直到刻度盘零位垂直向上,然后锁住手柄。保持试样在圆棒上的位置,除去负荷。然后在第五圈端部以外约25mm处剪断试样。该端部应弯成垂直位置以与刻度盘零位重合,作为指针。在试样该端部的左边放一铅笔或类似的工具,以防止试样突然回弹。然后让线圈无跳动地缓慢松开。

注:如果试样突然回弹,可能得到错误的结果。松开圆棒和刻度盘的锁紧装置,顺时针旋转。使指针垂直向上。指针指示的刻度盘读数即为回弹角2

GB/T4074.3—1999

若漆包线弹性很大,指针可能回弹一整圈以上。在这种情况下,每回弹一整圈,刻度盘读数加72。测量3个试样,记录3个读数,取其平均值作为回弹角。4.2导体标称直径1.600mm以上的圆线和扁线4.2.1试验原理

一根校直试样应弯成30°,除去力后漆包线回弹的角度读数即是回弹角。4.2.2试验设备

试验设备示例如图3所示,其基本组件包括:一个固定夹钳(2),一个活动夹钳(1)和一个扇形刻度盘(5),单位()。刻度盘在0°~10°范围内其刻度以0.5°为增量。扇形刻度盘为圆弧形,置于与夹钳面成90°的平面上,其中心(3)在固定夹钳的外侧边缘。手柄可以在垂直平面上的扇形刻度盘上移动,其支点位于刻度盘圆弧的中心。

手柄应有指针或标记,能正确读出回弹角的读数。手柄约305mm长,具有毫米刻度,起点在弧形刻度盘中心,手柄上有一个带刀口的滑块(4)。4.2.3试样制备

至少1200mm长的试样,从线盘上取下时应尽可能避免弯曲,然后用手校直试样并切成400mm长的3根试样。不应采用工具拉伸,并应避免不必要的弯曲以免引起试样变硬。4.2.4试验程序

滑块在手柄上的位置应是导体直径或导体窄边尺寸的40倍。拉紧两夹钳之间的试样至刚好防止滑动。试样的拉紧方向应与其在线盘上的卷绕方向相同。试样的自由端应伸出滑块刀口(12土2)mm。从起始点(30°刻度,位置1)开始用手柄弯曲试样30(0°刻度,位置2),弯曲时间应控制在2s~5s试样在位置2的时间最多保持2s,然后手柄以相同角速度反方向退回直到滑块刀口滑离试样。再次移动手柄直到滑块刀口刚好接触试样而不弯曲试样。手柄指针(位置3)在扇形刻度盘上的读数即为回弹角。

测量3个试样,记录3个读数,取其平均值作为回弹角。5试验方法8:柔韧性和附着性

柔韧性和附着性反映了绕组线经受拉伸、卷绕、弯曲或扭绞等外作用力时,其绝缘不发生开裂或失去附着性的能力。

5.1圆棒卷绕试验

5.1.1圆线

一根校直试样在抛光圆棒上连续紧密卷绕10圈,圆棒直径在有关产品标准中规定。圆棒以1r/s~3r/s的速度卷绕,卷绕时线承受的张力刚好使线与圆棒接触以避免线受到拉伸和扭绞。符合上述要求的任何设备均可使用。

5.1.1.1导体标称直径1.600mm及以下的漆包圆线若产品标准规定卷绕之前应预先拉伸,试样应按第3条拉伸至规定的百分比。卷绕后,用倍数如表2规定的放大镜检查是否开裂。

测量3个试样。发现的任何开裂均应记录在报告中。5.1.1.2纤维包覆圆线

卷绕后,用正常视力或6倍及以下放大镜检查试样是否露出裸导体。测量3个试样。露出裸导体应记录在报告中。5.1.1.3纤维包覆漆包圆线

卷绕后,用正常视力或6倍及以下放大镜检查试样是否露出裸导体或底漆层。测量3个试样。露出裸导体或底漆层均应记录在报告中。3

1)1倍表示用正常视力。

5.1.1.4薄膜绕包圆线

GB/T4074.3—1999

表2检查开裂的放大倍数

导体标称直径,mm

及以下

卷绕后,用正常视力或6倍及以下放大镜检查试样是否露出裸导体或分层。测量3个试样。露出裸导体或分层均应记录在报告中。5.1.2扁线

放大镜倍数)

10~15倍

6~10倍

1~6倍

根长约400mm的校直试样在抛光圆棒上沿两个方向各弯曲180°,形成一个伸长的S形,圆棒直径在有关标准中规定。U形弯头之间的直线部分至少为150mm。应注意保证试样不翘曲,弯头平整。合适的试验设备如图4所示。

弯曲后,用6~10倍放大镜检查:如果是漆包线,应检查是否开裂;如果是纤维包覆线,应检查是否露出导体或底漆层;如果是薄膜绕包线,应检查是否露出导体或分层。弯曲6个试样,分别是3个宽边弯曲(沿窄边尺寸)和3个窄边弯曲(沿宽边尺寸)。如果试样有开裂、分层、露出导体或底漆层均应记录在报告中。5.1.3包覆束线

一根校直试样在抛光圆棒上连续卷绕10圈,圆棒直径在有关产品标准中规定,张力按GB/T4074.2—1999第3.2.5.3条的规定。应注意每次卷绕时不能扭绞试样。卷绕后,用正常视力检查试样的包覆层是否开口。测量1个试样,如果包覆层紧密度没有达到要求应记录在报告中。5.2拉伸试验(适用于导体标称直径1.600mm以上的漆包圆线)一根校直试样应按第3条的规定拉伸至有关产品标准规定的百分比。拉伸后,用正常视力或6倍以下放大镜检查试样是否开裂或失去附着性。测量3个试样,如果试样开裂和(或)失去附着性应记录在报告中。5.3急拉断试验(适用于导体标称直径1.000mm及以下的漆包圆线)根校直试样应急速拉伸至断裂点或有关产品标准规定的百分比,试验设备如图5所示,其自由测试长度为200mm~250mm。拉伸后,应用倍数如表2规定的放大镜检查试样是否开裂或失去附着性。断头2mm内不做考核。

测量3个试样,如果试样开裂和(或)失去附着性应记录在报告中。5.4剥离试验(适用于导体标称直径1.000mm以上的漆包圆线)一根校直试样应置于如图6所示的试验设备上,两个夹具位于同一轴线上并且相距500mm。其中一个能旋转,另一个则不能但是可以轴向移动并加挂负荷,施加张力来扭绞试样,负荷按表3规定。使用如图7所示的刮刀轴向刮去试样两侧的漆膜直至露出导体,如图8所示。刮刀的压力应足以刮去漆膜并在漆膜和导体界面留下清洁光滑的表面,但不可刮去太多的导体材料。从距离夹具10mm的两处剥离漆膜。旋转设备的起动速度应为60r/min~100r/min直至达到有关产品标准规定的转数R。剥离和扭绞后,应检查试样是否失去附着性。如果漆膜能毫无困难地从试样上剥去(例如用指甲),即使不能完全分离,也应认为失去附着性。测量1个试样,如果失去附着性应记录在报告中。5.5附着性试验

GB/T4074.3—1999

-根约300mm长的校直试样应按第3.1条的规定拉伸至有关产品标准规定的百分比。表3剥离试验用负荷

导体标称直径,mm

5.5.1漆包扁线

及以下

拉伸前,应在测量长度中间切割试样一圈直至导体。拉伸后,应检查试样是否失去附着性。测量1个试样,如果失去附着性应记录在报告中。并从切割点开始单向测量失去附着性距离。测量试样每侧的失去附着性距离,记录最大值。5.5.2浸渍纤维包覆圆线和扁线

拉伸前,从试样上除去所有的绝缘但保留中间100mm的绝缘。拉伸后,应检查试样是否失去附着性。

测量1个试样,如果失去附着性应记录在报告中。对圆线如绝缘在导体上滑动,对扁线如绝缘在试样一边或两边分离,则认为失去附着性。5.5.3纤维包覆漆包圆线和扁线

拉伸前,应在测量长度中间相距100mm的两处切割试样一圈直至导体。拉伸后,应检查试样是否失去附着性。

测量1个试样,如果失去附着性应记录在报告中。5.5.4薄膜绕包圆线和扁线

拉伸前,应在测量长度中间切割试样一圈直至导体。拉伸后,应检查试样是否失去附着性。测量1个试样,如果失去附着性应记录在报告中。并从切割点开始单向测量失去附着性距离。测量试样每侧的失去附着性距离,记录最大值。6试验方法11:耐刮(适用于漆包圆线)耐刮是用不断增加压力的刮针刮漆包线所能承受的最大刮破力表示。6.1试验原理

一根校直试样经受单向刮漆试验,用针刮漆包线表面,并在针上不断增加负荷。使针和导体电气接触的力即为刮破力。

6.2试验设备

应使用如图9所示的试验设备。其机械装置应能产生速率为(400士40)mm/min的单向刮力。刮漆装置应包括一个抛光的琴钢丝或直径为(0.23士0.01)mm的针,置于两夹头之间。夹头可牢固地夹住琴钢丝或针不使其下垂或弯曲并与刮漆方向成直角。刮漆方向即为漆包线的轴线方向。为放置试样,试验设备的支承台上应有两个夹头,当试样插入夹头之间并校直时支承台可下降。试验设备应能产生(6.5士0.5)V的直流电压,施加在导体和琴钢丝或刮针之间。可使用串联电阻或继电器将短路电流限制在20mA。该电路应能检测短路电流并且当刮针刮到约3mm导体时停止刮漆。

试验设备的杠杆下部边缘上应有一刻度标尺,所指示出的系数乘以起始负荷即为刮破力。5

6.3试验程序

GB/T4074.3—1999

一根用最大1%的伸长校直的试样,擦拭于净后置于试验设备中。然后用夹头固定试样,调整支承台使之接触试样。

施加在刮漆设备上的起始作用力应不大于有关产品标准规定的最小刮破力的90%,并使刮针和导体之间短路,短路点距离固定支点150mm~200mm之间。荷重的刮漆装置应慢慢下降至漆包线表面然后开始刮漆。

刮针停止刮漆时,从杠杆下部边缘的刻度尺上读出此时的系数。记录该系数和起始作用力的乘积。试验应在同一试样上重复再进行两次,一次距离原位置120°,一次距离原位置240°。记录试验结果。

测量1个试样。记录3个试验值。取其平均值作为平均刮破力。7试验方法18:热粘合和溶剂粘合1)(适用于导体标称直径0.050mm以上2.000mm及以下的漆包圆线)

热粘合和溶剂粘合反映了线圈绕组在热和溶剂的作用下粘合在一起的能力。7.1垂直螺旋线圈的粘结力

垂直螺旋线圈的粘结力反映了在粘合线圈下端加挂负荷时保持粘合的能力。7.1.1导体标称直径0.050mm及以下试验方法由供需双方协商决定。7.1.2导体标称直径0.050mm以上2.000mm及以下7.1.2.1试验原理

在圆棒上卷绕成螺旋线圈,然后加负荷压紧,并在热和溶剂的作用下粘合。粘合后,从圆棒上取下线圈试样并垂直悬挂,在其下端挂上负荷来测定试样是否能承受规定的负荷。在高温下重复试验。7.1.2.2试样制备

根校直试样卷绕在直径如表4规定的抛光圆棒上2。线圈最小长度为20mm。在卷绕时的张力不超过表4规定值的条件下,卷绕速率控制在11/s和3/s之间。为方便线圈自由松开,试样未端应不固定。圆棒上的线圈应如图10a所示垂直放置,并按表4的规定施加负荷。重物应不粘着圆棒,其间应有间隙。然后将此装置放入强迫通风的烘箱中,烘箱温度按有关产品标准的规定,放置时间:导体标称直径0.710mm及以下的漆包线,为30min;一除非供需双方另有协议,导体标称直径0.710mm以上2.000mm及以下的漆包线,为1h。冷却到室温后,从圆棒上取下线圈。表4螺旋线圈的制备

导体标称直径,mm

及以下

1)该试验将扩展至溶剂粘合漆包线。圆棒直径

卷绕时最大张力下载标准就来标准下载网

粘合时加在线圈上的负荷

2)对于直径较大的漆包线用钢棒合适。对于直径较小的漆包线用铜棒,因为铜棒可拉伸以缩小直径而有助于取下线圈。

导体标称直径,mm

及以下

7.1.2.3室温下的试验程序

GB/T4074.3—1999

表4(完)

圆棒直径

卷绕时最大张力

粘合时加在线圈上的负荷

如图10b所示将线圈试样的一端悬挂起来,另一端施加有关产品标准规定的负荷。负荷的施加方式应能避免任何附加的冲击。

测量3个试样。如果线圈分离(第一圈和最后一圈除外),则应记录在报告中。粘合线圈的温度也应记录。

7.1.2.4高温下的试验程序

如图106所示将线圈试样的一端悬挂起来,另一端施加如表5规定的负荷。负荷的施加方式应能避免任何附加的冲击。将带负荷的试样放入强迫通风的烘箱15min,烘箱温度按有关产品标准的规定。测量3个试样。如果线圈分离(第一圈和最后一圈除外),则应记录在报告中。粘合线圈的温度也应记录。

5高温下的粘结力

导体标称直径,mm

及以下

扭绞线圈粘结强度

粘结强度是破坏扭绞线圈所需的最大作用力。7.2.1试验原理

导体标称直径,mm

及以下

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准等同采用国际电工委员会(IEC)标准IEC60851《绕组线试验方法》系列标准。这一系列标准分别为:

IEC60851-1:1996

IEC60851-2:1996

IEC60851-3.1996

IEC60851-4:1997

IEC60851-5.1996

IEC60851-6:1996

绕组线试验方法

第1部分:一般规定

绕组线试验方法

第2部分:尺寸测量

绕组线试验方法

第3部分:机械性能

绕组线试验方法

第4部分:化学性能

绕组线试验方法第5部分:电性能绕组线试验方法

第6部分:热性能

与IEC60851系列标准相对应,本标准在《绕组线试验方法》的总标题下分为以下部分:绕组线试验方法第1部分:一般规定GB/T4074.1—1999

GB/T4074.2—1999

绕组线试验方法第2部分:尺寸测量GB/T4074.3—1999

绕组线试验方法第3部分:机械性能绕组线试验方法第4部分:化学性能GB/T4074.4—1999

GB/T4074.5—1999

绕组线试验方法第5部分:电性能GB/T4074.6—1999

绕组线试验方法第6部分:热性能其中第2,第3,第4,第5和第6部分应与第1部分一起使用。根据GB/T1.1一1993和第1号修改单(1995)的规定,等同采用国际标准时应保留采用对象的前言。由于IEC60851标准由6个部分组成,6个部分均有前言。因此合并为本标准的“IEC前言”。各部分的“引言”也合并为本标准的IEC引言。此外IEC60851中的一些编辑性错误,在制定本标准时都予以更正。

本标准取消了GB/T4074.15-1983\往复刮漆试验方法”,GB/T4074.18-—1983\击穿电压铝箔法”,GB/T4074.28—1983三氯乙烯和甲醇萃取法”,GB/T4074.30—1983—氯二氟甲烷溶剂法”和GB/T4074.31—1983\—氯二氟甲烷发泡法”。本标准增加了漆包圆线自粘层厚度、扭绞线圈粘结强度和摩擦试验方法。本标准修订了GB/T4074.23—1983”耐含水变压器油试验方法”。本标准保留了GB/T4074.1一1983中的关于型式试验(T)、抽样试验(S)和例行试验(R)的定义以方便漆包线产品标准实施采用。由于IEC60172的第1号修改单(1998)已规定了漆包扁线和薄膜绕包线的温度指数测定方法,因此对本标准第6部分“热性能”中的试验方法15“温度指数”作了相应修改。本标准自实施之日起代替GB/T4074—1983和GB/T1343—1984标准。本标准的附录均为提示的附录。本标准由国家机械工业局提出。本标准由全国电线电缆标准化技术委员会归口。本标准主要起草单位:上海电缆研究所、福州大通机电股份有限公司、铜陵精达铜材集团有限公司、郑州电磁线厂、衡阳市仪器机械厂。本标准主要起草人:陈惠民、舒迎春、郑启荣、主强、胡捷、尹越鲁。1

GB/T4074.14074.6—1999

IEC前言

1.IEC(国际电工技术委员会)是一个由各国家电工技术委员会(IEC国家委员会)组成的国际标准化组织。EC的宗旨是针对电气和电子领域内标准化的所有问题促进国际间合作。为实现这一宗旨,正EC除组织各种活动以外还出版国际标准,并委托各技术委员会制定这些标准。对某项标准感兴趣的任何国家委员会均可参与该标准的制定。2.技术委员会代表各国家委员会对他们特别关切的技术问题制定出的IEC正式决议或协议尽可能地表达出国际上对这些问题的一致意见。3这些决议或协议以标准、技术报告或导则的形式出版发行,以推荐文件的形式在国际间使用,并且这些文件在此意义上取得各国家委员会的认可。4为促进国际间的统一,各IEC国家委员会坦诚地以最大可能程度在各国家和地区中采用IEC国际标准。EC标准与相应的国家或地区标准的任何差异应在国家或地区标准中清楚地指出。5.IEC不提供标志方法以表示IEC的认可,IEC也不对宣称符合某项标准要求的任何设备承担责任。

6。必须注意,本国际标准的某些内容可能有专利权。IEC也不应负责对任一个或所有这样的专利权进行鉴别。

国际标准IEC60851-160851-6由IEC第55技术委员会“绕组线”制定。IEC60851-1标准第二版撤消并取代了1985年的第一版,并作技术修订。该标准文本以下述文件为基础:FDIS文件

55/470A/FDIS

投票表决报告

55/511/RVD

投票表决批准该标准的全部资料可在上表列出的“投票表决报告”中查到。附录A仅是提示的附录。

IEC60851-2标准第二版撤消并取代了1985年出版的第一版及第1号修改单(1992),并作技术修订。

该标准文本以下述文件为基础:FDIS文件

55/471A/FDIS

投票表决报告

55/512/RVD

投票表决批准该标准的全部资料可在上表列出的“投票表决报告”中查到。IEC60851-2的第1号修改单是以下述文件为基础:FDIS文件

55/587/FDIS

投票表决报告

55/605/RVD

投票表决批准该标准的全部资料可在上表列出的“投票表决报告”中查到。1

GB/T4074.1~4074.6—1999

IEC60851-3标准第二版撤消并取代了1985年出版的第一版及其第1、第2号修改单(1992),并作技术修订。

该标准文本以下述文件为基础:FDIS文件

55/472A/FDIS

投票表决报告

55/513/RVD

投票表决批准该标准的全部资料可在上表列出的“投票表决报告”中查到。附录A和附录B仅是提示的附录。IEC60851-3的第1号修改单是以下述文件为基础:FDIS文件

55/592/FDIS

投票表决报告

55/612/RVD

投票表决批准该标准的全部资料可在上表列出的“投票表决报告”中查到。IEC60851-4标准第二版撤消并取代了1985年出版的第一版及其第1号修改单(1992),并作出技术修订。

本标准文本以下述文件为基础:FDIS文件

55/473A/FDIS

投票表决报告

55/514/RVD

投票表决批准该标准的全部资料可在上表列出的“投票表决报告”中查到。IEC60851-4的第1号修改单是以下述文件为基础:FDIS文件

55/597/FDIS

投票表决报告

55/614/RVD

投票表决批准该标准的全部资料可在上表列出的“投票表决报告”中查到。IEC60851-4第2.1版是由EC60851-4第二版(1996)及其第1号修改单(1997)合并而成。IEC60851-5标准第三版撤消并取代了1988年出版的第二版及其第1号修改单(1990),并作出技术修订。

本标准文本以下述文件为基础:FDIS文件

55/474A/FDIS

投票表决报告

55/515/RVD

投票表决批准该标准的全部资料可在上表列出的“投票表决报告”中查到。IEC60851-5的第1号修改单是以下述文件为基础:1

GB/T4074.1~4074.6—1999

FDIS文件

55/542/FDIS

投票表决报告

55/572/RVD

投票表决批准该标准的全部资料可在上表列出的“投票表决报告”中查到。IEC60851-6标准第二版撤消并取代了1985年出版的第一版,并作出技术修订。本标准文本以下述文件为基础:FDIS文件

55/475A/FDIS

投票表决报告

55/516/RVD

投票表决批准该标准的全部资料可在上表列出的“投票表决报告”中查到。附录A仅是提示的附录。

IEC60851-6的第1号修改单是以下述文件为基础:FDIS文件

55/561/FDIS

投票表决报告

55/593/RVD

投票表决批准该标准的全部资料可在上表列出的“投票表决报告”中查到。N

GB/T4074.14074.6—1999

GB/T4074.1~4074.6是关于电气设备绕组用绝缘线系列标准的一个组成部分。该系列标准由3部分组成:

a)试验方法(GB/T4074);

b)产品标准(IEc60317);

c)包装(JB/T8135)。

1范围

中华人民共和国国家标准

绕组线试验方法

第3部分:机械性能

Test methods for winding wiresPart 3:Mechanical properties本标准规定了下列试验方法:

—试验方法6:伸长率

一试验方法7:回弹性

一试验方法8:柔韧性和附着性

一试验方法11:耐刮

一试验方法18:热粘合和溶剂粘合GB/T4074.3—1999

idtIEC60851-3:1996

AmendmentNo.1:1997

代替GB4074.3~4074.10—1983

GB4074.14—1983

GB4074.27—1983

GB1343.3~1343.7-1984

定义、试验方法总则和绕组线试验方法一览表参见GB/T4074.1。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T4074.1—1999绕组线试验方法第1部分:般规定(idtIEC60851-1:1996)GB/T4074.2—1999绕组线试验方法第2部分:尺寸测量(idtIEC60851-2:1996)GB/T4074.5—1999绕组线试验方法第5部分:电性能(idtIEC60851-5:1996)GB/T3048.2一1994电线电缆电性能试验方法:金属导体材料电阻率试验IEC1033:1991测定漆包线用浸渍剂粘结强度的试验方法ISO178:1993塑料——曲挠性能的测试方法3试验方法6:伸长率

3.1断裂伸长率

伸长率是长度增加值与原长度之比,用百分比表示。在伸长仪或拉力试验机上,以(5士1)mm/s的速率将一根自由测试长度为200mm~250mm的校直试样拉伸至导体断裂点,计算断裂时长度线性增量与自由测试长度之比,用百分比表示。测量3个试样,记录3个测试值,取其平均值作为断裂伸长率。3.2抗张强度

抗张强度是导体断裂时拉断力与其原始截面之比。采用说明:

1所增加的该条文注释是为了方便使用,并在引用标准中作相应补充。国家质量技术监督局1999-11-11批准2000-05-01实施

GB/T4074.3—1999

在拉力试验机上,以(5士1)mm/s的速率将一根自由测试长度为200mm~250mm的校直试样拉伸至导体断裂点,记录断裂时拉断力。测量3个试样,记录原始截面与3个拉断力测试值,取拉断力与原始截面之比的平均值作为抗张强度。

注:原始截面按GB/T3048.2—1994第6.6条测量。4试验方法7:回弹性

回弹性是卷绕成螺旋线圈或弯曲成一个角度的试样回弹后所测得的角度。4.1导体标称直径0.080mm以上1.600mm及以下的圆线4.1.1试验原理

-根校直试样在圆棒上卷绕5圈,圆棒直径和卷绕时张力应符合有关产品标准的规定。回弹性测量即是第五圈试样末端回弹的角度读数。4.1.2试验设备

试验设备示例如图1所示,圆棒的结构和尺寸参见图2和表1。采用图2中的螺旋槽能便于卷绕,但是否使用不作强制性规定。刻度盘上标有72等分刻度,这样读数即是5圈试样每一圈回弹的度数。表1回弹性试验用圆棒

圆棒直径\

1)如是螺旋槽,即为槽底宽度。2)见图2。

4.1.3试验程序

尺寸\,mm

在试验设备上把规定尺寸的圆棒装好并锁定在与其轴线成水平的位置上,固定试样的槽或孔应对准刻度盘的零位。圆棒上应抹些滑石粉,以免粘住漆包线。在长约1m的校直试样的一端,挂上规定的负荷。松开旋转圆棒的手柄,把试样的另一端插入圆棒的固定槽或固定孔中使足够长度的试样伸出圆棒的另一侧,这样试样就紧贴在圆棒上。慢慢放下负荷,使试样垂直悬挂在圆棒下面。刻度零位和固定槽或固定孔也垂直向下。固定试样自由端,逆时针旋转圆棒5整圈及以上(看刻度盘)直到刻度盘零位垂直向上,然后锁住手柄。保持试样在圆棒上的位置,除去负荷。然后在第五圈端部以外约25mm处剪断试样。该端部应弯成垂直位置以与刻度盘零位重合,作为指针。在试样该端部的左边放一铅笔或类似的工具,以防止试样突然回弹。然后让线圈无跳动地缓慢松开。

注:如果试样突然回弹,可能得到错误的结果。松开圆棒和刻度盘的锁紧装置,顺时针旋转。使指针垂直向上。指针指示的刻度盘读数即为回弹角2

GB/T4074.3—1999

若漆包线弹性很大,指针可能回弹一整圈以上。在这种情况下,每回弹一整圈,刻度盘读数加72。测量3个试样,记录3个读数,取其平均值作为回弹角。4.2导体标称直径1.600mm以上的圆线和扁线4.2.1试验原理

一根校直试样应弯成30°,除去力后漆包线回弹的角度读数即是回弹角。4.2.2试验设备

试验设备示例如图3所示,其基本组件包括:一个固定夹钳(2),一个活动夹钳(1)和一个扇形刻度盘(5),单位()。刻度盘在0°~10°范围内其刻度以0.5°为增量。扇形刻度盘为圆弧形,置于与夹钳面成90°的平面上,其中心(3)在固定夹钳的外侧边缘。手柄可以在垂直平面上的扇形刻度盘上移动,其支点位于刻度盘圆弧的中心。

手柄应有指针或标记,能正确读出回弹角的读数。手柄约305mm长,具有毫米刻度,起点在弧形刻度盘中心,手柄上有一个带刀口的滑块(4)。4.2.3试样制备

至少1200mm长的试样,从线盘上取下时应尽可能避免弯曲,然后用手校直试样并切成400mm长的3根试样。不应采用工具拉伸,并应避免不必要的弯曲以免引起试样变硬。4.2.4试验程序

滑块在手柄上的位置应是导体直径或导体窄边尺寸的40倍。拉紧两夹钳之间的试样至刚好防止滑动。试样的拉紧方向应与其在线盘上的卷绕方向相同。试样的自由端应伸出滑块刀口(12土2)mm。从起始点(30°刻度,位置1)开始用手柄弯曲试样30(0°刻度,位置2),弯曲时间应控制在2s~5s试样在位置2的时间最多保持2s,然后手柄以相同角速度反方向退回直到滑块刀口滑离试样。再次移动手柄直到滑块刀口刚好接触试样而不弯曲试样。手柄指针(位置3)在扇形刻度盘上的读数即为回弹角。

测量3个试样,记录3个读数,取其平均值作为回弹角。5试验方法8:柔韧性和附着性

柔韧性和附着性反映了绕组线经受拉伸、卷绕、弯曲或扭绞等外作用力时,其绝缘不发生开裂或失去附着性的能力。

5.1圆棒卷绕试验

5.1.1圆线

一根校直试样在抛光圆棒上连续紧密卷绕10圈,圆棒直径在有关产品标准中规定。圆棒以1r/s~3r/s的速度卷绕,卷绕时线承受的张力刚好使线与圆棒接触以避免线受到拉伸和扭绞。符合上述要求的任何设备均可使用。

5.1.1.1导体标称直径1.600mm及以下的漆包圆线若产品标准规定卷绕之前应预先拉伸,试样应按第3条拉伸至规定的百分比。卷绕后,用倍数如表2规定的放大镜检查是否开裂。

测量3个试样。发现的任何开裂均应记录在报告中。5.1.1.2纤维包覆圆线

卷绕后,用正常视力或6倍及以下放大镜检查试样是否露出裸导体。测量3个试样。露出裸导体应记录在报告中。5.1.1.3纤维包覆漆包圆线

卷绕后,用正常视力或6倍及以下放大镜检查试样是否露出裸导体或底漆层。测量3个试样。露出裸导体或底漆层均应记录在报告中。3

1)1倍表示用正常视力。

5.1.1.4薄膜绕包圆线

GB/T4074.3—1999

表2检查开裂的放大倍数

导体标称直径,mm

及以下

卷绕后,用正常视力或6倍及以下放大镜检查试样是否露出裸导体或分层。测量3个试样。露出裸导体或分层均应记录在报告中。5.1.2扁线

放大镜倍数)

10~15倍

6~10倍

1~6倍

根长约400mm的校直试样在抛光圆棒上沿两个方向各弯曲180°,形成一个伸长的S形,圆棒直径在有关标准中规定。U形弯头之间的直线部分至少为150mm。应注意保证试样不翘曲,弯头平整。合适的试验设备如图4所示。

弯曲后,用6~10倍放大镜检查:如果是漆包线,应检查是否开裂;如果是纤维包覆线,应检查是否露出导体或底漆层;如果是薄膜绕包线,应检查是否露出导体或分层。弯曲6个试样,分别是3个宽边弯曲(沿窄边尺寸)和3个窄边弯曲(沿宽边尺寸)。如果试样有开裂、分层、露出导体或底漆层均应记录在报告中。5.1.3包覆束线

一根校直试样在抛光圆棒上连续卷绕10圈,圆棒直径在有关产品标准中规定,张力按GB/T4074.2—1999第3.2.5.3条的规定。应注意每次卷绕时不能扭绞试样。卷绕后,用正常视力检查试样的包覆层是否开口。测量1个试样,如果包覆层紧密度没有达到要求应记录在报告中。5.2拉伸试验(适用于导体标称直径1.600mm以上的漆包圆线)一根校直试样应按第3条的规定拉伸至有关产品标准规定的百分比。拉伸后,用正常视力或6倍以下放大镜检查试样是否开裂或失去附着性。测量3个试样,如果试样开裂和(或)失去附着性应记录在报告中。5.3急拉断试验(适用于导体标称直径1.000mm及以下的漆包圆线)根校直试样应急速拉伸至断裂点或有关产品标准规定的百分比,试验设备如图5所示,其自由测试长度为200mm~250mm。拉伸后,应用倍数如表2规定的放大镜检查试样是否开裂或失去附着性。断头2mm内不做考核。

测量3个试样,如果试样开裂和(或)失去附着性应记录在报告中。5.4剥离试验(适用于导体标称直径1.000mm以上的漆包圆线)一根校直试样应置于如图6所示的试验设备上,两个夹具位于同一轴线上并且相距500mm。其中一个能旋转,另一个则不能但是可以轴向移动并加挂负荷,施加张力来扭绞试样,负荷按表3规定。使用如图7所示的刮刀轴向刮去试样两侧的漆膜直至露出导体,如图8所示。刮刀的压力应足以刮去漆膜并在漆膜和导体界面留下清洁光滑的表面,但不可刮去太多的导体材料。从距离夹具10mm的两处剥离漆膜。旋转设备的起动速度应为60r/min~100r/min直至达到有关产品标准规定的转数R。剥离和扭绞后,应检查试样是否失去附着性。如果漆膜能毫无困难地从试样上剥去(例如用指甲),即使不能完全分离,也应认为失去附着性。测量1个试样,如果失去附着性应记录在报告中。5.5附着性试验

GB/T4074.3—1999

-根约300mm长的校直试样应按第3.1条的规定拉伸至有关产品标准规定的百分比。表3剥离试验用负荷

导体标称直径,mm

5.5.1漆包扁线

及以下

拉伸前,应在测量长度中间切割试样一圈直至导体。拉伸后,应检查试样是否失去附着性。测量1个试样,如果失去附着性应记录在报告中。并从切割点开始单向测量失去附着性距离。测量试样每侧的失去附着性距离,记录最大值。5.5.2浸渍纤维包覆圆线和扁线

拉伸前,从试样上除去所有的绝缘但保留中间100mm的绝缘。拉伸后,应检查试样是否失去附着性。

测量1个试样,如果失去附着性应记录在报告中。对圆线如绝缘在导体上滑动,对扁线如绝缘在试样一边或两边分离,则认为失去附着性。5.5.3纤维包覆漆包圆线和扁线

拉伸前,应在测量长度中间相距100mm的两处切割试样一圈直至导体。拉伸后,应检查试样是否失去附着性。

测量1个试样,如果失去附着性应记录在报告中。5.5.4薄膜绕包圆线和扁线

拉伸前,应在测量长度中间切割试样一圈直至导体。拉伸后,应检查试样是否失去附着性。测量1个试样,如果失去附着性应记录在报告中。并从切割点开始单向测量失去附着性距离。测量试样每侧的失去附着性距离,记录最大值。6试验方法11:耐刮(适用于漆包圆线)耐刮是用不断增加压力的刮针刮漆包线所能承受的最大刮破力表示。6.1试验原理

一根校直试样经受单向刮漆试验,用针刮漆包线表面,并在针上不断增加负荷。使针和导体电气接触的力即为刮破力。

6.2试验设备

应使用如图9所示的试验设备。其机械装置应能产生速率为(400士40)mm/min的单向刮力。刮漆装置应包括一个抛光的琴钢丝或直径为(0.23士0.01)mm的针,置于两夹头之间。夹头可牢固地夹住琴钢丝或针不使其下垂或弯曲并与刮漆方向成直角。刮漆方向即为漆包线的轴线方向。为放置试样,试验设备的支承台上应有两个夹头,当试样插入夹头之间并校直时支承台可下降。试验设备应能产生(6.5士0.5)V的直流电压,施加在导体和琴钢丝或刮针之间。可使用串联电阻或继电器将短路电流限制在20mA。该电路应能检测短路电流并且当刮针刮到约3mm导体时停止刮漆。

试验设备的杠杆下部边缘上应有一刻度标尺,所指示出的系数乘以起始负荷即为刮破力。5

6.3试验程序

GB/T4074.3—1999

一根用最大1%的伸长校直的试样,擦拭于净后置于试验设备中。然后用夹头固定试样,调整支承台使之接触试样。

施加在刮漆设备上的起始作用力应不大于有关产品标准规定的最小刮破力的90%,并使刮针和导体之间短路,短路点距离固定支点150mm~200mm之间。荷重的刮漆装置应慢慢下降至漆包线表面然后开始刮漆。

刮针停止刮漆时,从杠杆下部边缘的刻度尺上读出此时的系数。记录该系数和起始作用力的乘积。试验应在同一试样上重复再进行两次,一次距离原位置120°,一次距离原位置240°。记录试验结果。

测量1个试样。记录3个试验值。取其平均值作为平均刮破力。7试验方法18:热粘合和溶剂粘合1)(适用于导体标称直径0.050mm以上2.000mm及以下的漆包圆线)

热粘合和溶剂粘合反映了线圈绕组在热和溶剂的作用下粘合在一起的能力。7.1垂直螺旋线圈的粘结力

垂直螺旋线圈的粘结力反映了在粘合线圈下端加挂负荷时保持粘合的能力。7.1.1导体标称直径0.050mm及以下试验方法由供需双方协商决定。7.1.2导体标称直径0.050mm以上2.000mm及以下7.1.2.1试验原理

在圆棒上卷绕成螺旋线圈,然后加负荷压紧,并在热和溶剂的作用下粘合。粘合后,从圆棒上取下线圈试样并垂直悬挂,在其下端挂上负荷来测定试样是否能承受规定的负荷。在高温下重复试验。7.1.2.2试样制备

根校直试样卷绕在直径如表4规定的抛光圆棒上2。线圈最小长度为20mm。在卷绕时的张力不超过表4规定值的条件下,卷绕速率控制在11/s和3/s之间。为方便线圈自由松开,试样未端应不固定。圆棒上的线圈应如图10a所示垂直放置,并按表4的规定施加负荷。重物应不粘着圆棒,其间应有间隙。然后将此装置放入强迫通风的烘箱中,烘箱温度按有关产品标准的规定,放置时间:导体标称直径0.710mm及以下的漆包线,为30min;一除非供需双方另有协议,导体标称直径0.710mm以上2.000mm及以下的漆包线,为1h。冷却到室温后,从圆棒上取下线圈。表4螺旋线圈的制备

导体标称直径,mm

及以下

1)该试验将扩展至溶剂粘合漆包线。圆棒直径

卷绕时最大张力下载标准就来标准下载网

粘合时加在线圈上的负荷

2)对于直径较大的漆包线用钢棒合适。对于直径较小的漆包线用铜棒,因为铜棒可拉伸以缩小直径而有助于取下线圈。

导体标称直径,mm

及以下

7.1.2.3室温下的试验程序

GB/T4074.3—1999

表4(完)

圆棒直径

卷绕时最大张力

粘合时加在线圈上的负荷

如图10b所示将线圈试样的一端悬挂起来,另一端施加有关产品标准规定的负荷。负荷的施加方式应能避免任何附加的冲击。

测量3个试样。如果线圈分离(第一圈和最后一圈除外),则应记录在报告中。粘合线圈的温度也应记录。

7.1.2.4高温下的试验程序

如图106所示将线圈试样的一端悬挂起来,另一端施加如表5规定的负荷。负荷的施加方式应能避免任何附加的冲击。将带负荷的试样放入强迫通风的烘箱15min,烘箱温度按有关产品标准的规定。测量3个试样。如果线圈分离(第一圈和最后一圈除外),则应记录在报告中。粘合线圈的温度也应记录。

5高温下的粘结力

导体标称直径,mm

及以下

扭绞线圈粘结强度

粘结强度是破坏扭绞线圈所需的最大作用力。7.2.1试验原理

导体标称直径,mm

及以下

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。