GB/T 8054-2008

基本信息

标准号: GB/T 8054-2008

中文名称:计量标准型一次抽样检验程序及表

标准类别:国家标准(GB)

标准状态:现行

发布日期:2008-07-16

实施日期:2009-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1342888

标准分类号

标准ICS号:社会学、 服务、公司(企业)的组织和管理、行政、运输>>质量>>03.120.30统计方法的应用

中标分类号:综合>>基础学科>>A41数学

关联标准

出版信息

出版社:中国标准出版社

页数:44页

标准价格:30.0 元

计划单号:20061075-T-469

出版日期:2009-01-01

相关单位信息

首发日期:1987-07-08

起草人:于振凡、邓穗兴、丁文兴、党华、陈立坚、黄艳、吴建国、陈华英、于善奇

起草单位:中国标准化研究院

提出单位:全国统计方法应用标准化技术委员会(SAC/TC 21)

发布部门:国家标准化管理委员会

主管部门:国家标准化管理委员会

标准简介

本标准规定了以均值和不合格品率为质量指标的计量标准型一次抽样检验的程序与实施方法。本标准适用于产品质量特性以计量值表示且服从或近似服从正态分布的检验。 本标准由GB/T8054—1995 《平均值的计量标准型一次抽样检验程序及表》和GB/T8053—2001《不合格品率的计量标准型一次抽样检验程序及表》整合而成。本标准代替GB/T8054—1995 《平均值的计量标准型一次抽样检验程序及表》和GB/T8053—2001《不合格品率的计量标准型一次抽样检验程序及表》。 GB/T 8054-2008 计量标准型一次抽样检验程序及表 GB/T8054-2008 标准下载解压密码:www.bzxz.net

本标准规定了以均值和不合格品率为质量指标的计量标准型一次抽样检验的程序与实施方法。本标准适用于产品质量特性以计量值表示且服从或近似服从正态分布的检验。

本标准由GB/T8054-1995 《平均值的计量标准型一次抽样检验程序及表》和GB/T8053-2001《不合格品率的计量标准型一次抽样检验程序及表》整合而成。

本标准代替GB/T8054-1995 《平均值的计量标准型一次抽样检验程序及表》和GB/T8053-2001《不合格品率的计量标准型一次抽样检验程序及表》。

将希望特性值高(给定下规格限)时,改为给定下规格限(希望特性值高)时

将希望特性值在一定范围内(给定双侧规格限)时,改为给定双侧规格限(希望特性值在一定范围内)时

本标准的附录A 和附录B为规范性附录,附录C、附录D 和附录E 资料性附录。

本标准由全国统计方法应用标准化技术委员会(SAC/TC21)归口。

本标准起草单位:中国标准化研究院、广州市产品质量监督检验所、海南省产品质量监督检验所、无锡市产品质量监督检验所、北京工业大学。

本标准主要起草人:于振凡、邓穗兴、丁文兴、党华、陈立坚、黄艳、吴建国、陈华英、于善奇。

本标准所代替标准的历次版本发布情况为:

---GB/T8053-1987,GB/T8053-2001;

---GB/T8054-1987,GB/T8054-1995。

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T4091 常规控制图(GB/T4091-2001,idt,ISO8258:1991)

GB/T4883 数据的统计处理和解释 正态样本异常值的判断和处理

GB/T19000-2000 质量管理体系 基础和术语(idtISO9000:2000)

GB/T10111 随机数的产生及其在产品质量抽样检验

ISO3534-1:2006 统计学术语 第1部分:一般统计术语与用于概率的术语

ISO3534-2:2006 统计学术语 第2部分:应用统计

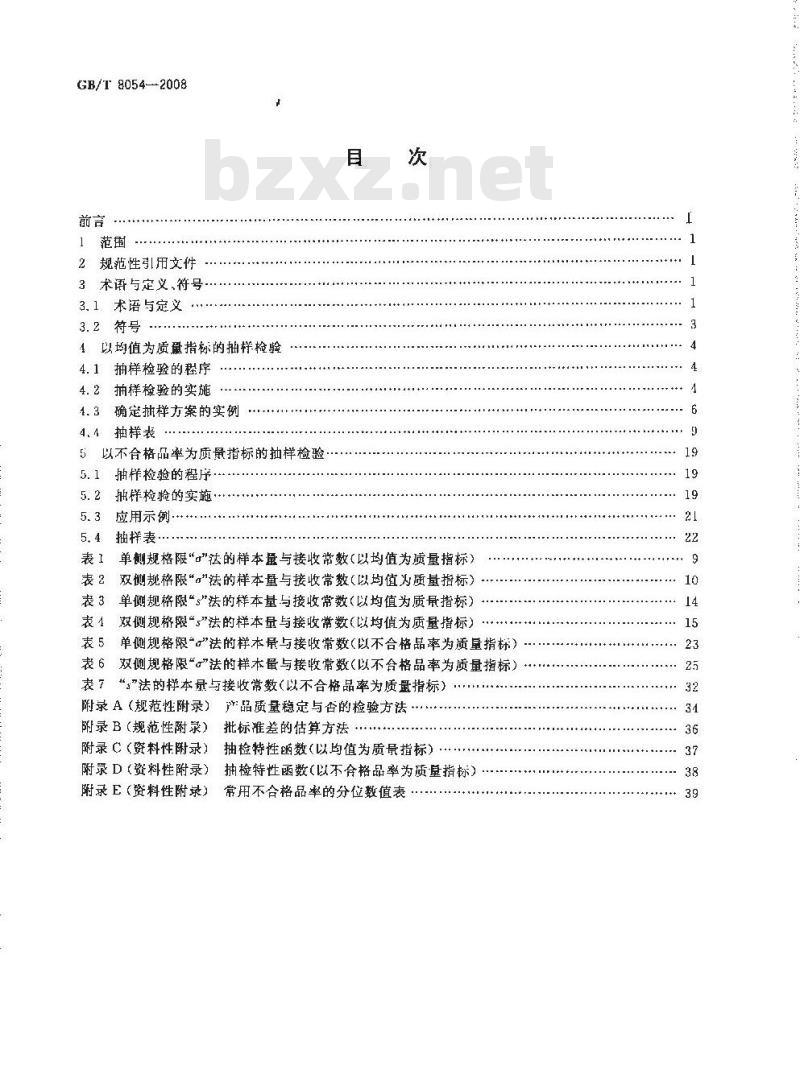

前言Ⅰ

1 范围1

2 规范性引用文件1

3 术语与定义、符号1

3.1 术语与定义1

3.2 符号3

4 以均值为质量指标的抽样检验4

4.1 抽样检验的程序4

4.2 抽样检验的实施4

4.3 确定抽样方案的实例6

4.4 抽样表9

5 以不合格品率为质量指标的抽样检验19

5.1 抽样检验的程序19

5.2 抽样检验的实施19

5.3 应用示例21

5.4 抽样表22

表1 单侧规格限σ法的样本量与接收常数(以均值为质量指标) 9

表2 双侧规格限σ法的样本量与接收常数(以均值为质量指标) 10

表3 单侧规格限s法的样本量与接收常数(以均值为质量指标) 14

表4 双侧规格限s法的样本量与接收常数(以均值为质量指标) 15

表5 单侧规格限σ法的样本量与接收常数(以不合格品率为质量指标) 23

表6 双侧规格限σ法的样本量与接收常数(以不合格品率为质量指标) 25

表7 s法的样本量与接收常数(以不合格品率为质量指标) 32

附录A (规范性附录) 产品质量稳定与否的检验方法34

附录B (规范性附录) 批标准差的估算方法36

附录C (资料性附录) 抽检特性函数(以均值为质量指标) 37

附录D (资料性附录) 抽检特性函数(以不合格品率为质量指标) 38

附录E (资料性附录) 常用不合格品率的分位数值表39

本标准规定了以均值和不合格品率为质量指标的计量标准型一次抽样检验的程序与实施方法。本标准适用于产品质量特性以计量值表示且服从或近似服从正态分布的检验。

本标准由GB/T8054-1995 《平均值的计量标准型一次抽样检验程序及表》和GB/T8053-2001《不合格品率的计量标准型一次抽样检验程序及表》整合而成。

本标准代替GB/T8054-1995 《平均值的计量标准型一次抽样检验程序及表》和GB/T8053-2001《不合格品率的计量标准型一次抽样检验程序及表》。

将希望特性值高(给定下规格限)时,改为给定下规格限(希望特性值高)时

将希望特性值在一定范围内(给定双侧规格限)时,改为给定双侧规格限(希望特性值在一定范围内)时

本标准的附录A 和附录B为规范性附录,附录C、附录D 和附录E 资料性附录。

本标准由全国统计方法应用标准化技术委员会(SAC/TC21)归口。

本标准起草单位:中国标准化研究院、广州市产品质量监督检验所、海南省产品质量监督检验所、无锡市产品质量监督检验所、北京工业大学。

本标准主要起草人:于振凡、邓穗兴、丁文兴、党华、陈立坚、黄艳、吴建国、陈华英、于善奇。

本标准所代替标准的历次版本发布情况为:

---GB/T8053-1987,GB/T8053-2001;

---GB/T8054-1987,GB/T8054-1995。

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T4091 常规控制图(GB/T4091-2001,idt,ISO8258:1991)

GB/T4883 数据的统计处理和解释 正态样本异常值的判断和处理

GB/T19000-2000 质量管理体系 基础和术语(idtISO9000:2000)

GB/T10111 随机数的产生及其在产品质量抽样检验

ISO3534-1:2006 统计学术语 第1部分:一般统计术语与用于概率的术语

ISO3534-2:2006 统计学术语 第2部分:应用统计

前言Ⅰ

1 范围1

2 规范性引用文件1

3 术语与定义、符号1

3.1 术语与定义1

3.2 符号3

4 以均值为质量指标的抽样检验4

4.1 抽样检验的程序4

4.2 抽样检验的实施4

4.3 确定抽样方案的实例6

4.4 抽样表9

5 以不合格品率为质量指标的抽样检验19

5.1 抽样检验的程序19

5.2 抽样检验的实施19

5.3 应用示例21

5.4 抽样表22

表1 单侧规格限σ法的样本量与接收常数(以均值为质量指标) 9

表2 双侧规格限σ法的样本量与接收常数(以均值为质量指标) 10

表3 单侧规格限s法的样本量与接收常数(以均值为质量指标) 14

表4 双侧规格限s法的样本量与接收常数(以均值为质量指标) 15

表5 单侧规格限σ法的样本量与接收常数(以不合格品率为质量指标) 23

表6 双侧规格限σ法的样本量与接收常数(以不合格品率为质量指标) 25

表7 s法的样本量与接收常数(以不合格品率为质量指标) 32

附录A (规范性附录) 产品质量稳定与否的检验方法34

附录B (规范性附录) 批标准差的估算方法36

附录C (资料性附录) 抽检特性函数(以均值为质量指标) 37

附录D (资料性附录) 抽检特性函数(以不合格品率为质量指标) 38

附录E (资料性附录) 常用不合格品率的分位数值表39

标准图片预览

标准内容

ICS 03. 120. 30

中华人民共和国国家标准

GB/T8054--2008

代替GB/T8053—2001

GB/I 8054-1995

计量标准型一次抽样检验程序及表Single sampling procedures and tables for inspection havingdesired operating characteristics by variables2008-07-16发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-01-01实施

GB/T 8054--2008

1范围

2规范性引用文件

3术语与定义、符号

3. 1 术语与定义…

3.2符号 …

4以均值为质量指标的抽样检验

4.1抽样检验的程序

4.2抽样检验的实施

确定抽样方案的实例

4.4抽样表

5以不合格品率为质量指标的抽样检验5.1抽样检验的程序,

5.2掘样检验的实施

应用示例·

5.4抽梓表

表1单侧规格限\\法的样本量与接收常数(以均值为质量指标)表2双侧规格限\\法的样本量与接收常数(以均值为质量指标)表3单侧规格限“s\法的样本量与接收常数(以均值为质最指标)表4双侧规格限5\法的样本量与接收常数(以均值为质量指标)表5单侧规格限\。法的样本景与接收常数(以不合格品率为质量指标)表6双侧规格限“。\法的样本量与接收常数(以不合格品率为质量指标)表7“\法的样本量与接收常数(以不合格品率为质量指标)…附录A(规范性附录)产品质量稳定与否的检验方法:附录B(规范性附录)批标准差的估算方法附录C(资料性附录)抽检特性函数(以均值为质景最指标)附录D(资料性附录)抽检特性函数(以不合格品率为质堂指标)附录E(资料性附录)常用不合格品率的分位数值表+

GB/T8054—2008

本标准由GB/T8054-1995《平均值的计量标准型-次样检验程序及表》和GB/T8053-2001《不合格品率的计量标准型一次抽样检验程序及表》整合而成。本标准代替GB/T8054—1995《-均值的计量标准型-次抽样检验程序及表》和GB/T80532001《不合格品率的计量标谁型次抽样检验程序及表》。本标准与G3/T8053—2001.GB/I80541995相比较,具变化主要包括:1)改止了源标准中的错误;

U=>2. 89u1-P。—0. 89u1-1

≥2.89u1-p,—0.89u1-2,收为

2)将“希望特性值低(给定上规格限)时”,改为“给定上规格限(希望特性值低)时”将“希望特性值高(给定下规格限)时”,改为“给定下规格限(希望特性值高)时\将“希墓特性值在一定范围内(给定双侧规格限)时”,改为“给定双侧规格限(希望特性值在定范菌内)时”

本标准的附录 A 和附录 B 为规范性附录,附录 C、附录 D 和附录 E 资料性附录。本标准由全国统计方法应用标准化技术委员会(SAC/TC2I)H口。本标准起草单位:中国标准化研究院、广州市产品质量监督检验所、海南省产品质量监督检验所、无鹤市产品质量监督检验所北京工业大学。本标准主要起芦人:于振凡、郊穗兴,丁文兴、党华、陈立坚、黄艳、昊建国、陈华英、于警奇本标准所代替标准的历次版本发布情况为:GB/T 8053—1987,GB/T 8053—2001:----GB/T 80541987,GB/T 80541995.T

1范围

计量标准型一次抽样检验程序及抽样表GB/T8054-2008

本标推规定了以均值和不合格品率为质量指标的计量标准型-次抽样检验的程序与实施方法。本标准适用于产品质量特性以计量值表示且服从或近似服从止态分布的检验。本标准规定生产方风险a=U.05,使用方风险β=0.102规范性引用文件

下列文件中的条款通过本标推的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括助误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注口期的引用文件,其最新版本适用十本标准。GB/T4091常规控制图(GB/T4091—2001,idt,1SQO8258:1991)GB/T1883数据的统计处理和解释正态样本异常值的判断和处理G13/T190002000质量管理体系基础和术语(idt1S09000:2000)GB/T10111随机数的产生及其在产品质量抽样检验ISO 3534-1:2006统计学术语第1部分:一般统计术语与用于概率的术语IS03534-2:2006统计学术语第2部分:应用统计3术语与定文,符号

IS03534-1:2006、1S03531-2:2006和GB/T19000—2000确定的术语、定义和符号以及下列术语、定义和符号适用于本标准。3, 1 术语与定义

单位产品unit uf pruduct

为实施抽样检验的需要而对产品划分的基本单位。3. 1. 2

检验批inspection lot

为实施抽样检验而汇集起米的-批产品。(简称:批)3. 1.3

variables qualily characteristic计量质量特性

被检的单位产品特性能用连续尺度进行度量的质量特性。3. 1. 4

计量抽样检验sampling inspection by variables按规定的抽样方案从批中随机抽取一定数量的单位产品。用测量、试验或其他方法取得它们的质量特性值,与质量要求进行对比,并判断该批产品能否接收的过程。3. 1. 5

次抽样检验singlesamplingiaspection根据从批中一次描取的样本的检验结果,决定是否接收该批。LISO 3534-2:2006,4. 4]

GB/T 8054—2008

[抽检i特性曲线(OC曲线)operatingcharacteristic curveEof a sampling inspectionplan]对于给定的抽样方案,表示批接收概率与批质量水平的函数关系曲线。3. 1.7

conformity

满足规定的要求。

合格质量conforrnity qualily

满足规定的要求的质水平。抽样检验中,对应于二个确定的、较高接收概率的、被认为满意的批量水平。

极限质量 limiting quality

对于孤立批,为进行抽样检验,限制在某低接收概率的质量水平。3. 1. 10

生产方风险producer's risk;PR对于给定的抽样方案,当批质量水平(例如:不合格品率)为某一指定的合格值时的拒收概率。3. 1. 11

使用方风险consumer'srisk;cR

对于给定的抽样方案,当批最水平(例如:不合格品率)为某一指定的不满意值时的接收概率。3. 1. 12

标准型抽样检验sampling inspection having desired operating characteristics为保护牛产、使用双的利益,把生产方风险和使用方风险固定为某特定数值的抽样检验。3. 1.13

抽样方案sampling plan

规定样本量和有关接收准则的一个具体方案,3. 1. 14

sampling inspection typcs

抽样检验类型

确定抽样力案时,按批标准差已知和未知而划分的抽样检验类别。本标准分为两种抽样检验类型。3.1.15

\\法“g”method

批标准差已知时,利用样本均值与批标准差米判断批能否接收的方法。3. 1. 16

\g\法“g”method

批标准差术卸时,利用样本均值与样本标准差来判断批能否接收的方法3 1. 17

接收常数acceptability constant;acceptanceconslanu计量验收抽样的接收谁则中,由合格质量水平和样本量所确定的用于决定批是否可接收的一个常数。

[1S0 3534-2,2006,4.26]

检验方式inspection cases

检验方式由所要求质量规格界限的情况确定。本标准有上规格限、下规格限和双侧规格限三种方式3.1.19

规格限 specification limit

判定单位产品是否合格的界限值。3.1.20

上规格限 pper specification limit合格单位产品所充许的质量特性最大界限值。3. 1. 21

下规格限 lower specification limit合格单位产品所允许的质属特性最小界限值。3. 1. 22

双侧规格限doublespecification limit同时规定上规格限与下规格限的情形。3. 1.23

质量统计量 quality statisticsGB/T B054—2008

由规格限、样本均值和批标推差(或样本标准差)构成的函数,用来判断批能否被接收。分上规格限和下规格限两种质量统计量。

3.2符号

U土规格限。

L:下规格限,

:批不合格品率。

。:以批不合格品率为质量指标时的合格质量。P:以批不合格品率为质最指标时的极限质最。P:批质量特性值的均值,简称批均值。:批质量特性值的标准差,简称批标准差。:批标准差的统计估计值或经验估计值。1\oL:合格质量的下规格限。

1z=极限质望的下规格限。

Hou:合格质量的上规格限.

产u:极限质量的上规格限,

“1-标准正态分布的上侧概率为p时的分位数。工:样本中单位产品质量特性值,工,表示第个单位产品的质最特性值。元:样本质量特性值的平均值,简称样本均值5:样本标准差:

R:择本极差,

Q:上规格限的质量统计量。其中法:Q

a法:Qu

s法:Q!

Q.下规格限的质量统计量。其中a法:Q.-

F:s法:Q.-

(以不台格品率为质量指标)

(以均值为质显指标)

(以不合格品率为质量指标)

GB/T8054—2008

主,法Q

法:Q=

:接收常数。

P.:检验批的接收概率。

a:生产方风险。

β:使用方风险。

n:样本量。

n:第:次试抽样本最,

Φ):标准正态分布的分布函数。标雄正态分布的密度函数为:

(以均值为质量指标)

T,-1(,α):白由度为n一1,非中心参数为的非中心t分布函数的分位数,4以均值为质指标的抽样检验

4.1抽样检验的程序

实施本标准的程序如下:

a)选择抽样检验类型;

h)确定抽样检验方式;

c)规定合格质量与极限质量的上规格限和(或)下规格限:d)确定抽样方案:

c)构成批与抽取样本;

[)检测样本与计算结果;

g)判断批能否接收:

h)处理检验批。

4.2抽样检验的实施

4.2.1抽样检验类型的选择

产品质量稳定,并有近期质量管理或抽样检验的数据能预先确定批标准差时,可选用“。”法。如无近期数据或即使有近期数据,但质量不稳定时,应选用“\法。产品质量稳定与否的检验方法,可按附录A的规延执行。

当生产方与使用方有较长时间供货合同时,无论采用\3\法或“。\法,都要以控制图方式记录样本均值与样本标准差。茗在应用\”法过程中,控制图显示样本标准差已处于统计控制状态,允许由“”法转换为“”法。若在应用“。法过程中,控制图荒示样本标准差已不处丁统计控制状态,须立即由“。\法转换为”s\法。如果控制图虽未显示失去统计控制状态,但表明批标准差变小或变大时,应随时更新所采用的批标准差值:控制图的使用按GB/T4091执行。4.2.2抽样检验方式的确定

本标准有上规格限、下规格限及双侧规格限三种抽样检验方式。供采用本标准者根据产品标对质量要求不同的规格限而选用。采用双侧规格限时.必须满足条件—u=HoL—\L,才能应用本标推的图表。4.2.3合格质量与极限质量的上规格限和(或)下规格限的规定合格质量与极限质量的.上、下规格限应根据产品标准中对质量的要求,由生产方和使用方协商确定4

4.2.4抽样方案的确定

4.2.4.1“a\法

按下表所列步骤确定抽样方案。工作步骤

“s”法

4. 2. 4. 2

工作内容

规定质盘要求

确定口值

检索推样方案

按下表所列步骤确定抽样方案。工作步

工作内容

规定质望娶求

估计。

检索抽样方案

4.2.5批的构成与样本的抽取

上规格限

Hor: +u

检验方式

下规格限

GB/T 8054—2008

双侧规格限

.. ++t.

由生产」近期的20~~25组—s(或R)控制图数据,近期20~25批的抽样检验数据,按照附录 B的方祛进行估计\u- Huu

由计算值在表1中检出,

检验方式

上规格限

下规格限

M_Au或\sL

由计算值在表 2 中

检出n

双侧规格限

Pori >Agt免费标准bzxz.net

由生产方与使州方振据以往经验协商出双方可接受的值,直接协商出合适的试抽样本量。从检验批中抽取样本,将样本标准差:作为批标准差的估计值。

HiuHouy

'or - u

由计算值在表3中检出n、

HuPot to. -'.

由计算值在表4叶

检出、

单位产品必须以批的形式提交。提交的批可与投产批、销售批、运输批相同或不同,但应由同一规格型号、同一质感等级以及由同·原料成分在同一工艺条件下生产的单位产品构成。批量大小按销售情况利实际生产条件由生产方与使用方商定。所需样本应从整批中随机抽取,例如,接GB/T10111规定的方法随机抽取样本。“\法中若采取试抽样本估计。时,试抽样本量 no 应不小于11,在以\\=\u(或\%二)值确定T

样本量n(i1,2,3.…)后应按下列不同情况予以处理。a)当ni-1≥ni,再从批中随机抽取其差额数ni+1—n;(i=0,1.2.)子以补足后进行判断。当n≥20时,可以不再补抽。

b)当ni-1≤n时,不需再抽样本,即以样本量 n,进行判断;们接收常数应取试抽样本量n;的对应值,

CB/T8054—2008

4.2.6样本的检测与统计量的计算抽取的样本按产品标准或订货合同等有关义件规定的试验、测量或其他方法,对抽取的样本中每一单位产品逐个进行检测。检测结果应完整准确地记录,并计算出样本的平均值与标准差。检测中若发现有明显偏离所属样本其他检测结果的个别异常数据时,首先应设法找山产生异常数据的技术原因或物理原因。无法查找原因时,经使用方同意,可按GB/T4883予以判断,然后根据异背数据的性质,由生产方与使用方协商确是否慰除,异常数据别除后,应重新从检验批中随机抽取相应数量的单位产品,补充至抽样方案要求的样本量,再行判断检验批的接收与否。4.2.7批能否接收的判断

4.2.7. 1*z\法判断规则

a)给定上规格限时,计算

Qy -= Kou — x

若 Qu,接收该批;若Q,若Qt,接收该批;若 Q,,不接收该批。c)给定双侧规格限时,计算

Qu Hou -2

和Q,

—HoL

若Q并且Q,接收该批若 Q或Q,,不接收该批。对不被接收的批,以95%的概率确认该批不合格。4.2.7.2“s\法判断规则

a)给定上规格限时,计算

Qu = Pou.-

若Qu2k,接收该批,若Q,<,不接收该批。b)给定下规格限时,计算

元产o

若Q,,接收该批,若Q,,不接收该批。c)给定双侧规格限时,计算

Qu - Mou -

和Q,

若Q≥并Q,≥,接收该批;若Q<或Q,<,不接收该批。对不被接收的批,以95%的概率确认该批不合格,4.2.8处理检验批

凡判为接收的批,使用方应整批接收,判为不接收的批,未经处理不得再次提交检验,应按照合同规定予以处理。

4.3确定抽样方案的实例

4.3. 1*\法

4.3.1.1给定上规格限时

例:要求固体苛性钠中的氧化铁Fe20:含量要低,批均值在0.0040%以下该批合格,在0.0050%以上以低概率接收。已知=0.0006%,试确定抽样方案。6

确定步骤:

a)已知Hou=0,004 0%,μu-0,0050%,a=0.000 6%b)计算\uau_0.005 0m8:00401. 667Q

GB/T 8054—2008

c)从表1中找出1.667所在位置,在表的第3行数字范围(1.463~1.689)内,出此得到:n = 4,± = 0. 822

0,004—岁

d)求得抽样方案为[4,一0.822],以批中抽取1个单位产品,检测后得到样木均值和Qu-0.0006

判断规则为:

若Q≥—0.822,接收该批;若Q<—0.822,不接收该批。4. 3. 1. 2给定下规格限时

例:某种钢材的抗拉强度以人为好,批均值在16×107Pa以上该批合格,在43×107Pa以下则以低概率接收。已知批标准差为4X107Pa,试确定抽样方案。确定步骤:

a) 已知 par.-46X107 Pa,μr =43×10 Pa,a-4×l(? Pab)计算\=16=13±0.750

c)从表1中找出0.750所在位置,在表的第15行数字范围(0.731~0.755)内,由此得到:n = 16,k =— 0. 111

d)求得抽样方案为[16,一0.411]。从批中抽取 16个单位产品,检测后得到函和Q.=判断规则为:

若 Q,2--0.411,接收该批;若 Q,<一0, 411,不接收该批。4.3.1.3给定双侧规格限时

例:设某种产品的标推尺寸为100 mm。如果批平均尺寸在100士0.2 mm之内,该批合格。在 100士0.5tnm之外,以低概率接收。已知a=0,3mm,求捕样方案。确定步骤:

a) 知 pal =99. 8 mm+Hlz =99.,5 mm,Huu=100.2 mm+Hiu =100. 5 mm,0=0.3 mm.u-Po _o- =1.

b)计算

计算\o_ 100 299 1.333

±\w\的计算值1所在范图0.980~1.039和样本量n=9,再由此范国所d)从表2中先找出:

直\o—\=1.333所在范围为0.867以上,并出此得到是=—0.548。在的列找出计算值

e)于是求得抽样方案为(9,一0.548)。从批中抽取9个单位产品,检测后得到样本均值元和100.2-至,Q.

元一99.8。判断规则为:

若Qu≥-0.518并HQ.2—0.548,接收该批:若Q,≤—0.548或Q,≤-0.548,不接收该批。

4.3.2\g\法

4.3.2.1给定上规格限时

例:规定某种原材料的化学成分S0低于1.50%者为该批合格,超过2.50%者以低概率接收,由于无近期质量控制或抽样检测的数据,生产方与使用方根据以往经验商定一0.85%,采用末知标准差的“\法确定抽样方案。

GB/T 8054—200B

确定步骤:

a)巴知 μou -1. 50%,μu =2. 50%,6=0. 85%wu=nou_2.50-l. 50=1.176.

b)计算

c)从表3中找出1.176所在范围为(1.160~1.259),由此得到:n = 8,± =-0. 670

d)求得抽样方案为「8,一0.6701。从批中抽取8个单位\品,化验出样本的S02成分均值及=1.50±,判断规则为:

标推差s及Q

若Q20.670,接收该批:著Q—0.670,不接收批批。4.3.2.2给定下规格限时

例:要求批钢板的洛氏硬度均值超过75时为可接收,低于70时为不可接收,由于无法预知批标准差,使用方和牛产方商定,来用\\法中规定的试抽样本方法来估计标准差。试抽样本量定为20。求所需的抽样方案。

确定步骤:

a)已知 μot m75,Pit70。

b)从批中随机抽取20个样品,测定硬度后,计算得到样本标准差s-6,以此作为标准差的估计值。

te -4 _ 75-70 =0. 833.

c)计算一

d)从表3中找出0,833所在位置,在表的第12行数字范围(0.800~0.839)内。由此得到:n 15,k .-0. 455

c)由于试抽样本量 no 一20,>n1。所以 F:述抽样方案不能用,应以试抽样本作为判断能否接收的依据,其接收常数为试抽样本量n=20的对应值灵=·0.387,求得抽样方案75,判断规则为:

[20,0. 387]。计算其均值 3、标准差 s和Q,若Q≥—0.387,接收该批;若Q,<—0.387,不接收该批。4.3.2.3给定双侧规格限时

例:设4.3.1.3例的标准差是未知的,而且无近期质量数据可供估计,经生产方与使用为商定采用试抽样本的“s”法进行抽样检测,并商定0=11,求所器的抽样方案。确定步骤:

a) 已知 μqty -100.2 mm,Hiu=100.5 mma.-99,8 mm.1L=99.5 mmb)从批中试抽no=11个单位品,测量尺寸并算得样本标准差。s-0.37,以此作标准差的估计值。。

)计算_1002998-1. 081.

d)计算二_99.8-99.5

e)从表4中先投出=的计算值0.811所在范围为(0.800~0.839),样本量m1=15,再由此范围所在列,找出\二\%的计算值 1. 081 所在范围为0. 981以上,由此得无—0.455。于6

是,所需抽样方案为(15,一0.455)。f)由于试抽样本量m=11,1,所以从检验批中补抽4个单位产品,补足15个后,重新计算8

x—99,8

100,2—2

其均值元和标准差5,Q

和Q,=

判断规刻为:

GB/T 8054—2008

若Qu2—0.455并且Q,≥一0.455,接收该批,若Q≤-0.455或Q≤-0.455,不接收该批。

4.4抽样表

本标准给出了以均值为质量指标的“\法与“s\法的抽样方案表,见表1表4。表1单侧规格限“\法的样本量与接收常数(以均值为质量指标)A或A\计算值范

2. 069 以上

1. 690-~2, 068

1. 463-~1. 689

1.309~-1. 162

1. 195~1. 308

1. 106-~1. 194

1. 035~1.105

0.975-1.034

0. 925--0. 974

0.882--0. 924

0. 845--0. 881

0.811--0. 844

0.782~0.81c

0.756~0. 781

0.731--0.755

0, 710--0, 730

0.690--0.709

0.671--0. 689

0.654--0.670

0. 583-~0. 653

0. 531--0. 584

0.195--0.533

0. 163--0.494

0.436--0.462

0. 414--0, 435

注:(i) 当计算值小于 0. 414 时,可按下面公式计算 n和是8.56382

=—0. 562 07×(计算值)。

(计算值):

—0, 822

—0,377

—0,233

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T8054--2008

代替GB/T8053—2001

GB/I 8054-1995

计量标准型一次抽样检验程序及表Single sampling procedures and tables for inspection havingdesired operating characteristics by variables2008-07-16发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-01-01实施

GB/T 8054--2008

1范围

2规范性引用文件

3术语与定义、符号

3. 1 术语与定义…

3.2符号 …

4以均值为质量指标的抽样检验

4.1抽样检验的程序

4.2抽样检验的实施

确定抽样方案的实例

4.4抽样表

5以不合格品率为质量指标的抽样检验5.1抽样检验的程序,

5.2掘样检验的实施

应用示例·

5.4抽梓表

表1单侧规格限\\法的样本量与接收常数(以均值为质量指标)表2双侧规格限\\法的样本量与接收常数(以均值为质量指标)表3单侧规格限“s\法的样本量与接收常数(以均值为质最指标)表4双侧规格限5\法的样本量与接收常数(以均值为质量指标)表5单侧规格限\。法的样本景与接收常数(以不合格品率为质量指标)表6双侧规格限“。\法的样本量与接收常数(以不合格品率为质量指标)表7“\法的样本量与接收常数(以不合格品率为质量指标)…附录A(规范性附录)产品质量稳定与否的检验方法:附录B(规范性附录)批标准差的估算方法附录C(资料性附录)抽检特性函数(以均值为质景最指标)附录D(资料性附录)抽检特性函数(以不合格品率为质堂指标)附录E(资料性附录)常用不合格品率的分位数值表+

GB/T8054—2008

本标准由GB/T8054-1995《平均值的计量标准型-次样检验程序及表》和GB/T8053-2001《不合格品率的计量标准型一次抽样检验程序及表》整合而成。本标准代替GB/T8054—1995《-均值的计量标准型-次抽样检验程序及表》和GB/T80532001《不合格品率的计量标谁型次抽样检验程序及表》。本标准与G3/T8053—2001.GB/I80541995相比较,具变化主要包括:1)改止了源标准中的错误;

U=>2. 89u1-P。—0. 89u1-1

≥2.89u1-p,—0.89u1-2,收为

2)将“希望特性值低(给定上规格限)时”,改为“给定上规格限(希望特性值低)时”将“希望特性值高(给定下规格限)时”,改为“给定下规格限(希望特性值高)时\将“希墓特性值在一定范围内(给定双侧规格限)时”,改为“给定双侧规格限(希望特性值在定范菌内)时”

本标准的附录 A 和附录 B 为规范性附录,附录 C、附录 D 和附录 E 资料性附录。本标准由全国统计方法应用标准化技术委员会(SAC/TC2I)H口。本标准起草单位:中国标准化研究院、广州市产品质量监督检验所、海南省产品质量监督检验所、无鹤市产品质量监督检验所北京工业大学。本标准主要起芦人:于振凡、郊穗兴,丁文兴、党华、陈立坚、黄艳、昊建国、陈华英、于警奇本标准所代替标准的历次版本发布情况为:GB/T 8053—1987,GB/T 8053—2001:----GB/T 80541987,GB/T 80541995.T

1范围

计量标准型一次抽样检验程序及抽样表GB/T8054-2008

本标推规定了以均值和不合格品率为质量指标的计量标准型-次抽样检验的程序与实施方法。本标准适用于产品质量特性以计量值表示且服从或近似服从止态分布的检验。本标准规定生产方风险a=U.05,使用方风险β=0.102规范性引用文件

下列文件中的条款通过本标推的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括助误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注口期的引用文件,其最新版本适用十本标准。GB/T4091常规控制图(GB/T4091—2001,idt,1SQO8258:1991)GB/T1883数据的统计处理和解释正态样本异常值的判断和处理G13/T190002000质量管理体系基础和术语(idt1S09000:2000)GB/T10111随机数的产生及其在产品质量抽样检验ISO 3534-1:2006统计学术语第1部分:一般统计术语与用于概率的术语IS03534-2:2006统计学术语第2部分:应用统计3术语与定文,符号

IS03534-1:2006、1S03531-2:2006和GB/T19000—2000确定的术语、定义和符号以及下列术语、定义和符号适用于本标准。3, 1 术语与定义

单位产品unit uf pruduct

为实施抽样检验的需要而对产品划分的基本单位。3. 1. 2

检验批inspection lot

为实施抽样检验而汇集起米的-批产品。(简称:批)3. 1.3

variables qualily characteristic计量质量特性

被检的单位产品特性能用连续尺度进行度量的质量特性。3. 1. 4

计量抽样检验sampling inspection by variables按规定的抽样方案从批中随机抽取一定数量的单位产品。用测量、试验或其他方法取得它们的质量特性值,与质量要求进行对比,并判断该批产品能否接收的过程。3. 1. 5

次抽样检验singlesamplingiaspection根据从批中一次描取的样本的检验结果,决定是否接收该批。LISO 3534-2:2006,4. 4]

GB/T 8054—2008

[抽检i特性曲线(OC曲线)operatingcharacteristic curveEof a sampling inspectionplan]对于给定的抽样方案,表示批接收概率与批质量水平的函数关系曲线。3. 1.7

conformity

满足规定的要求。

合格质量conforrnity qualily

满足规定的要求的质水平。抽样检验中,对应于二个确定的、较高接收概率的、被认为满意的批量水平。

极限质量 limiting quality

对于孤立批,为进行抽样检验,限制在某低接收概率的质量水平。3. 1. 10

生产方风险producer's risk;PR对于给定的抽样方案,当批质量水平(例如:不合格品率)为某一指定的合格值时的拒收概率。3. 1. 11

使用方风险consumer'srisk;cR

对于给定的抽样方案,当批最水平(例如:不合格品率)为某一指定的不满意值时的接收概率。3. 1. 12

标准型抽样检验sampling inspection having desired operating characteristics为保护牛产、使用双的利益,把生产方风险和使用方风险固定为某特定数值的抽样检验。3. 1.13

抽样方案sampling plan

规定样本量和有关接收准则的一个具体方案,3. 1. 14

sampling inspection typcs

抽样检验类型

确定抽样力案时,按批标准差已知和未知而划分的抽样检验类别。本标准分为两种抽样检验类型。3.1.15

\\法“g”method

批标准差已知时,利用样本均值与批标准差米判断批能否接收的方法。3. 1. 16

\g\法“g”method

批标准差术卸时,利用样本均值与样本标准差来判断批能否接收的方法3 1. 17

接收常数acceptability constant;acceptanceconslanu计量验收抽样的接收谁则中,由合格质量水平和样本量所确定的用于决定批是否可接收的一个常数。

[1S0 3534-2,2006,4.26]

检验方式inspection cases

检验方式由所要求质量规格界限的情况确定。本标准有上规格限、下规格限和双侧规格限三种方式3.1.19

规格限 specification limit

判定单位产品是否合格的界限值。3.1.20

上规格限 pper specification limit合格单位产品所充许的质量特性最大界限值。3. 1. 21

下规格限 lower specification limit合格单位产品所允许的质属特性最小界限值。3. 1. 22

双侧规格限doublespecification limit同时规定上规格限与下规格限的情形。3. 1.23

质量统计量 quality statisticsGB/T B054—2008

由规格限、样本均值和批标推差(或样本标准差)构成的函数,用来判断批能否被接收。分上规格限和下规格限两种质量统计量。

3.2符号

U土规格限。

L:下规格限,

:批不合格品率。

。:以批不合格品率为质量指标时的合格质量。P:以批不合格品率为质最指标时的极限质最。P:批质量特性值的均值,简称批均值。:批质量特性值的标准差,简称批标准差。:批标准差的统计估计值或经验估计值。1\oL:合格质量的下规格限。

1z=极限质望的下规格限。

Hou:合格质量的上规格限.

产u:极限质量的上规格限,

“1-标准正态分布的上侧概率为p时的分位数。工:样本中单位产品质量特性值,工,表示第个单位产品的质最特性值。元:样本质量特性值的平均值,简称样本均值5:样本标准差:

R:择本极差,

Q:上规格限的质量统计量。其中法:Q

a法:Qu

s法:Q!

Q.下规格限的质量统计量。其中a法:Q.-

F:s法:Q.-

(以不台格品率为质量指标)

(以均值为质显指标)

(以不合格品率为质量指标)

GB/T8054—2008

主,法Q

法:Q=

:接收常数。

P.:检验批的接收概率。

a:生产方风险。

β:使用方风险。

n:样本量。

n:第:次试抽样本最,

Φ):标准正态分布的分布函数。标雄正态分布的密度函数为:

(以均值为质量指标)

T,-1(,α):白由度为n一1,非中心参数为的非中心t分布函数的分位数,4以均值为质指标的抽样检验

4.1抽样检验的程序

实施本标准的程序如下:

a)选择抽样检验类型;

h)确定抽样检验方式;

c)规定合格质量与极限质量的上规格限和(或)下规格限:d)确定抽样方案:

c)构成批与抽取样本;

[)检测样本与计算结果;

g)判断批能否接收:

h)处理检验批。

4.2抽样检验的实施

4.2.1抽样检验类型的选择

产品质量稳定,并有近期质量管理或抽样检验的数据能预先确定批标准差时,可选用“。”法。如无近期数据或即使有近期数据,但质量不稳定时,应选用“\法。产品质量稳定与否的检验方法,可按附录A的规延执行。

当生产方与使用方有较长时间供货合同时,无论采用\3\法或“。\法,都要以控制图方式记录样本均值与样本标准差。茗在应用\”法过程中,控制图显示样本标准差已处于统计控制状态,允许由“”法转换为“”法。若在应用“。法过程中,控制图荒示样本标准差已不处丁统计控制状态,须立即由“。\法转换为”s\法。如果控制图虽未显示失去统计控制状态,但表明批标准差变小或变大时,应随时更新所采用的批标准差值:控制图的使用按GB/T4091执行。4.2.2抽样检验方式的确定

本标准有上规格限、下规格限及双侧规格限三种抽样检验方式。供采用本标准者根据产品标对质量要求不同的规格限而选用。采用双侧规格限时.必须满足条件—u=HoL—\L,才能应用本标推的图表。4.2.3合格质量与极限质量的上规格限和(或)下规格限的规定合格质量与极限质量的.上、下规格限应根据产品标准中对质量的要求,由生产方和使用方协商确定4

4.2.4抽样方案的确定

4.2.4.1“a\法

按下表所列步骤确定抽样方案。工作步骤

“s”法

4. 2. 4. 2

工作内容

规定质盘要求

确定口值

检索推样方案

按下表所列步骤确定抽样方案。工作步

工作内容

规定质望娶求

估计。

检索抽样方案

4.2.5批的构成与样本的抽取

上规格限

Hor: +u

检验方式

下规格限

GB/T 8054—2008

双侧规格限

.. ++t.

由生产」近期的20~~25组—s(或R)控制图数据,近期20~25批的抽样检验数据,按照附录 B的方祛进行估计\u- Huu

由计算值在表1中检出,

检验方式

上规格限

下规格限

M_Au或\sL

由计算值在表 2 中

检出n

双侧规格限

Pori >Agt免费标准bzxz.net

由生产方与使州方振据以往经验协商出双方可接受的值,直接协商出合适的试抽样本量。从检验批中抽取样本,将样本标准差:作为批标准差的估计值。

HiuHouy

'or - u

由计算值在表3中检出n、

HuPot to. -'.

由计算值在表4叶

检出、

单位产品必须以批的形式提交。提交的批可与投产批、销售批、运输批相同或不同,但应由同一规格型号、同一质感等级以及由同·原料成分在同一工艺条件下生产的单位产品构成。批量大小按销售情况利实际生产条件由生产方与使用方商定。所需样本应从整批中随机抽取,例如,接GB/T10111规定的方法随机抽取样本。“\法中若采取试抽样本估计。时,试抽样本量 no 应不小于11,在以\\=\u(或\%二)值确定T

样本量n(i1,2,3.…)后应按下列不同情况予以处理。a)当ni-1≥ni,再从批中随机抽取其差额数ni+1—n;(i=0,1.2.)子以补足后进行判断。当n≥20时,可以不再补抽。

b)当ni-1≤n时,不需再抽样本,即以样本量 n,进行判断;们接收常数应取试抽样本量n;的对应值,

CB/T8054—2008

4.2.6样本的检测与统计量的计算抽取的样本按产品标准或订货合同等有关义件规定的试验、测量或其他方法,对抽取的样本中每一单位产品逐个进行检测。检测结果应完整准确地记录,并计算出样本的平均值与标准差。检测中若发现有明显偏离所属样本其他检测结果的个别异常数据时,首先应设法找山产生异常数据的技术原因或物理原因。无法查找原因时,经使用方同意,可按GB/T4883予以判断,然后根据异背数据的性质,由生产方与使用方协商确是否慰除,异常数据别除后,应重新从检验批中随机抽取相应数量的单位产品,补充至抽样方案要求的样本量,再行判断检验批的接收与否。4.2.7批能否接收的判断

4.2.7. 1*z\法判断规则

a)给定上规格限时,计算

Qy -= Kou — x

若 Qu,接收该批;若Q,

Qu Hou -2

和Q,

—HoL

若Q并且Q,接收该批若 Q或Q,,不接收该批。对不被接收的批,以95%的概率确认该批不合格。4.2.7.2“s\法判断规则

a)给定上规格限时,计算

Qu = Pou.-

若Qu2k,接收该批,若Q,<,不接收该批。b)给定下规格限时,计算

元产o

若Q,,接收该批,若Q,,不接收该批。c)给定双侧规格限时,计算

Qu - Mou -

和Q,

若Q≥并Q,≥,接收该批;若Q<或Q,<,不接收该批。对不被接收的批,以95%的概率确认该批不合格,4.2.8处理检验批

凡判为接收的批,使用方应整批接收,判为不接收的批,未经处理不得再次提交检验,应按照合同规定予以处理。

4.3确定抽样方案的实例

4.3. 1*\法

4.3.1.1给定上规格限时

例:要求固体苛性钠中的氧化铁Fe20:含量要低,批均值在0.0040%以下该批合格,在0.0050%以上以低概率接收。已知=0.0006%,试确定抽样方案。6

确定步骤:

a)已知Hou=0,004 0%,μu-0,0050%,a=0.000 6%b)计算\uau_0.005 0m8:00401. 667Q

GB/T 8054—2008

c)从表1中找出1.667所在位置,在表的第3行数字范围(1.463~1.689)内,出此得到:n = 4,± = 0. 822

0,004—岁

d)求得抽样方案为[4,一0.822],以批中抽取1个单位产品,检测后得到样木均值和Qu-0.0006

判断规则为:

若Q≥—0.822,接收该批;若Q<—0.822,不接收该批。4. 3. 1. 2给定下规格限时

例:某种钢材的抗拉强度以人为好,批均值在16×107Pa以上该批合格,在43×107Pa以下则以低概率接收。已知批标准差为4X107Pa,试确定抽样方案。确定步骤:

a) 已知 par.-46X107 Pa,μr =43×10 Pa,a-4×l(? Pab)计算\=16=13±0.750

c)从表1中找出0.750所在位置,在表的第15行数字范围(0.731~0.755)内,由此得到:n = 16,k =— 0. 111

d)求得抽样方案为[16,一0.411]。从批中抽取 16个单位产品,检测后得到函和Q.=判断规则为:

若 Q,2--0.411,接收该批;若 Q,<一0, 411,不接收该批。4.3.1.3给定双侧规格限时

例:设某种产品的标推尺寸为100 mm。如果批平均尺寸在100士0.2 mm之内,该批合格。在 100士0.5tnm之外,以低概率接收。已知a=0,3mm,求捕样方案。确定步骤:

a) 知 pal =99. 8 mm+Hlz =99.,5 mm,Huu=100.2 mm+Hiu =100. 5 mm,0=0.3 mm.u-Po _o- =1.

b)计算

计算\o_ 100 299 1.333

±\w\的计算值1所在范图0.980~1.039和样本量n=9,再由此范国所d)从表2中先找出:

直\o—\=1.333所在范围为0.867以上,并出此得到是=—0.548。在的列找出计算值

e)于是求得抽样方案为(9,一0.548)。从批中抽取9个单位产品,检测后得到样本均值元和100.2-至,Q.

元一99.8。判断规则为:

若Qu≥-0.518并HQ.2—0.548,接收该批:若Q,≤—0.548或Q,≤-0.548,不接收该批。

4.3.2\g\法

4.3.2.1给定上规格限时

例:规定某种原材料的化学成分S0低于1.50%者为该批合格,超过2.50%者以低概率接收,由于无近期质量控制或抽样检测的数据,生产方与使用方根据以往经验商定一0.85%,采用末知标准差的“\法确定抽样方案。

GB/T 8054—200B

确定步骤:

a)巴知 μou -1. 50%,μu =2. 50%,6=0. 85%wu=nou_2.50-l. 50=1.176.

b)计算

c)从表3中找出1.176所在范围为(1.160~1.259),由此得到:n = 8,± =-0. 670

d)求得抽样方案为「8,一0.6701。从批中抽取8个单位\品,化验出样本的S02成分均值及=1.50±,判断规则为:

标推差s及Q

若Q20.670,接收该批:著Q—0.670,不接收批批。4.3.2.2给定下规格限时

例:要求批钢板的洛氏硬度均值超过75时为可接收,低于70时为不可接收,由于无法预知批标准差,使用方和牛产方商定,来用\\法中规定的试抽样本方法来估计标准差。试抽样本量定为20。求所需的抽样方案。

确定步骤:

a)已知 μot m75,Pit70。

b)从批中随机抽取20个样品,测定硬度后,计算得到样本标准差s-6,以此作为标准差的估计值。

te -4 _ 75-70 =0. 833.

c)计算一

d)从表3中找出0,833所在位置,在表的第12行数字范围(0.800~0.839)内。由此得到:n 15,k .-0. 455

c)由于试抽样本量 no 一20,>n1。所以 F:述抽样方案不能用,应以试抽样本作为判断能否接收的依据,其接收常数为试抽样本量n=20的对应值灵=·0.387,求得抽样方案75,判断规则为:

[20,0. 387]。计算其均值 3、标准差 s和Q,若Q≥—0.387,接收该批;若Q,<—0.387,不接收该批。4.3.2.3给定双侧规格限时

例:设4.3.1.3例的标准差是未知的,而且无近期质量数据可供估计,经生产方与使用为商定采用试抽样本的“s”法进行抽样检测,并商定0=11,求所器的抽样方案。确定步骤:

a) 已知 μqty -100.2 mm,Hiu=100.5 mma.-99,8 mm.1L=99.5 mmb)从批中试抽no=11个单位品,测量尺寸并算得样本标准差。s-0.37,以此作标准差的估计值。。

)计算_1002998-1. 081.

d)计算二_99.8-99.5

e)从表4中先投出=的计算值0.811所在范围为(0.800~0.839),样本量m1=15,再由此范围所在列,找出\二\%的计算值 1. 081 所在范围为0. 981以上,由此得无—0.455。于6

是,所需抽样方案为(15,一0.455)。f)由于试抽样本量m=11,1,所以从检验批中补抽4个单位产品,补足15个后,重新计算8

x—99,8

100,2—2

其均值元和标准差5,Q

和Q,=

判断规刻为:

GB/T 8054—2008

若Qu2—0.455并且Q,≥一0.455,接收该批,若Q≤-0.455或Q≤-0.455,不接收该批。

4.4抽样表

本标准给出了以均值为质量指标的“\法与“s\法的抽样方案表,见表1表4。表1单侧规格限“\法的样本量与接收常数(以均值为质量指标)A或A\计算值范

2. 069 以上

1. 690-~2, 068

1. 463-~1. 689

1.309~-1. 162

1. 195~1. 308

1. 106-~1. 194

1. 035~1.105

0.975-1.034

0. 925--0. 974

0.882--0. 924

0. 845--0. 881

0.811--0. 844

0.782~0.81c

0.756~0. 781

0.731--0.755

0, 710--0, 730

0.690--0.709

0.671--0. 689

0.654--0.670

0. 583-~0. 653

0. 531--0. 584

0.195--0.533

0. 163--0.494

0.436--0.462

0. 414--0, 435

注:(i) 当计算值小于 0. 414 时,可按下面公式计算 n和是8.56382

=—0. 562 07×(计算值)。

(计算值):

—0, 822

—0,377

—0,233

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。