GB/T 14783-1993

基本信息

标准号: GB/T 14783-1993

中文名称:轮胎式集装箱门式起重机技术条件

标准类别:国家标准(GB)

英文名称: Technical requirements for rubber-tyred container gantry cranes

标准状态:现行

发布日期:1993-01-02

实施日期:1994-08-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:484370

标准分类号

标准ICS号:材料储运设备>>起重设备>>53.020.20起重机

中标分类号:公路、水路运输>>港口装卸>>R46港口装卸机械及属具

关联标准

出版信息

出版社:中国标准出版社

页数:平装16开, 页数:18, 字数:32千字

标准价格:13.0 元

出版日期:1994-08-01

相关单位信息

首发日期:1993-12-27

复审日期:2004-10-14

起草单位:上海港口机械制造厂

发布部门:国家技术监督局

主管部门:交通部

标准简介

本标准规定了轮胎式集装箱门式起重机的技术要求等。本标准适用于装卸20320 kg及大于20320 kg集装箱的起重机。 GB/T 14783-1993 轮胎式集装箱门式起重机技术条件 GB/T14783-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

轮胎式集装箱门式起重机技术条件Rubber tired transtainer-Specifications1主题内容及适用范围

本标准规定了轮胎式集装箱门式起重机(以下简称起重机)的技术要求等。本标准适用于装卸20320kg及大于20320kg集装箱的起重机。2引用标准

优质碳素结构钢技术条件

GB700碳素结构钢

气焊、手工电弧孤焊及气体保护焊焊缝坡口的基本型式与尺寸GB 985

GB986埋弧焊焊缝坡口的基本型式和尺寸GB 1102圆股钢丝绳

GB1182~1184形状和位置公差

GB/T 14783--93

钢结构用高强度大六角头螺栓、大六角头螺母、垫圈与技术条件GB 1228~~1231

GB1300

GB1413

GB1497

GB1591

焊接用钢丝

集装箱外部尺寸和额定重量

低压电器基本标准

低合金结构钢

GB1801~1804公差与配合

GB2893

GB 2894

GB 3077

GB3220

GB3323

GB3766

GB3811

安全色

安全标志

合金结构钢

技术条件

集装箱吊具的尺寸和起重量系列钢熔化焊对接接头射线照相和质量分级液压系统通用技术条件

起重机设计规范

GB 4942. 1

GB 4942. 2

GB 5117

GB 5118

GB 5676

GB5905

GB 6067

GB6974

GB 8918

电机外壳防护等级

低压电器外壳防护等级

碳钢焊条

低合金钢焊条

般工程用铸造碳钢

起重机试验规范和程序

起重机械安全规程

起重机械名词术语

优质钢丝绳

国家技术监督局1993-12-30批准510

1994-08-01实施

GB 8923

GB10095

GB10096

GB 10183

GB 11345

GB/T14783--93

涂装前钢材表面锈蚀等级和除锈等级渐开线圆柱齿轮精度

齿条精度

桥式和门式起重机制造及轨道安装公差钢焊缝手工超声波探伤方法和探伤结果分级CB*3123

JB2299

JB2759

JT5020

JT 5028

3术语

轧制钢材气割面质量标准

矿山、工程、起重运输机械产品涂漆颜色和安全标志机电产品包装通用技术条件

港口装卸机械司机室

轧制滑轮

3.1起重量lifting capacity

起重机的集装箱吊具下允许吊起集装箱的质量。3.2额定起重量rated capacity

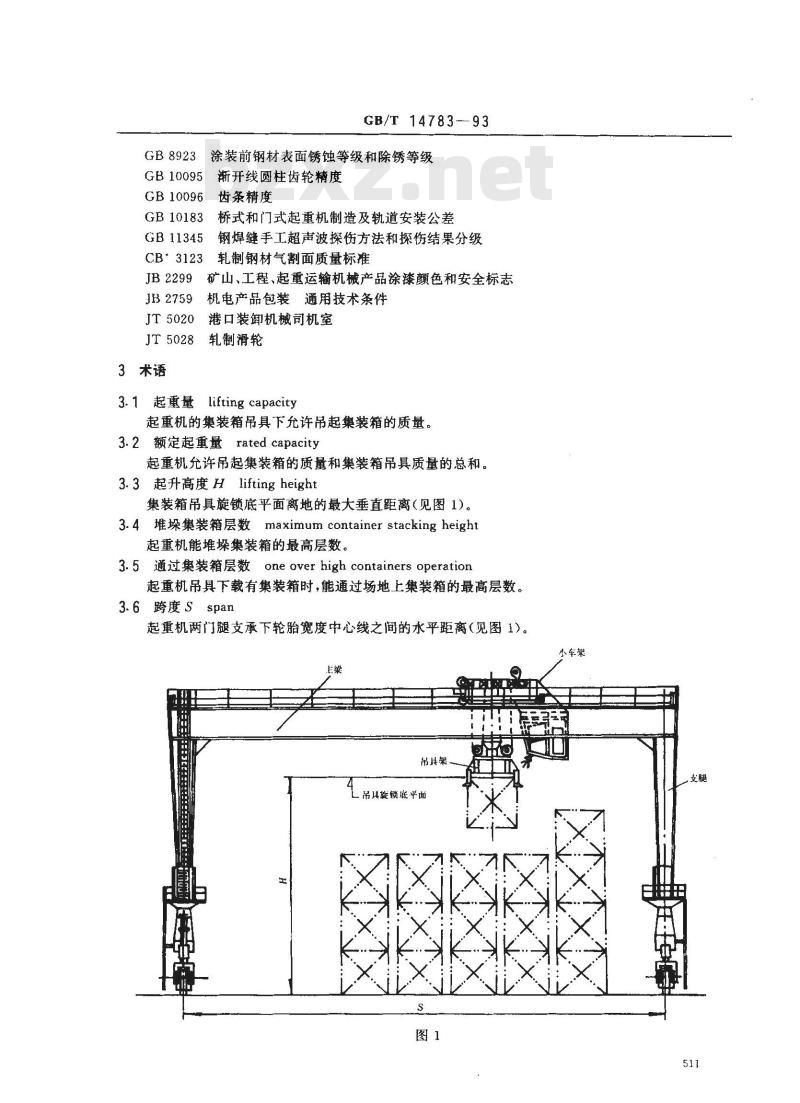

起重机允许吊起集装箱的质量和集装箱吊具质量的总和。3.3起升高度Hlifting height

集装箱吊具旋锁底平面离地的最大垂直距离(见图1)。3.4堆垛集装箱层数maximum container stacking height起重机能堆垛集装箱的最高层数。3.5通过集装箱层数one over high containers operation起重机吊具下载有集装箱时,能通过场地上集装箱的最高层数。3.6 跨度 S span

起重机两门腿支承下轮胎宽度中心线之间的水平距离(见图1)。主梁

吊具锁底平面

小车架

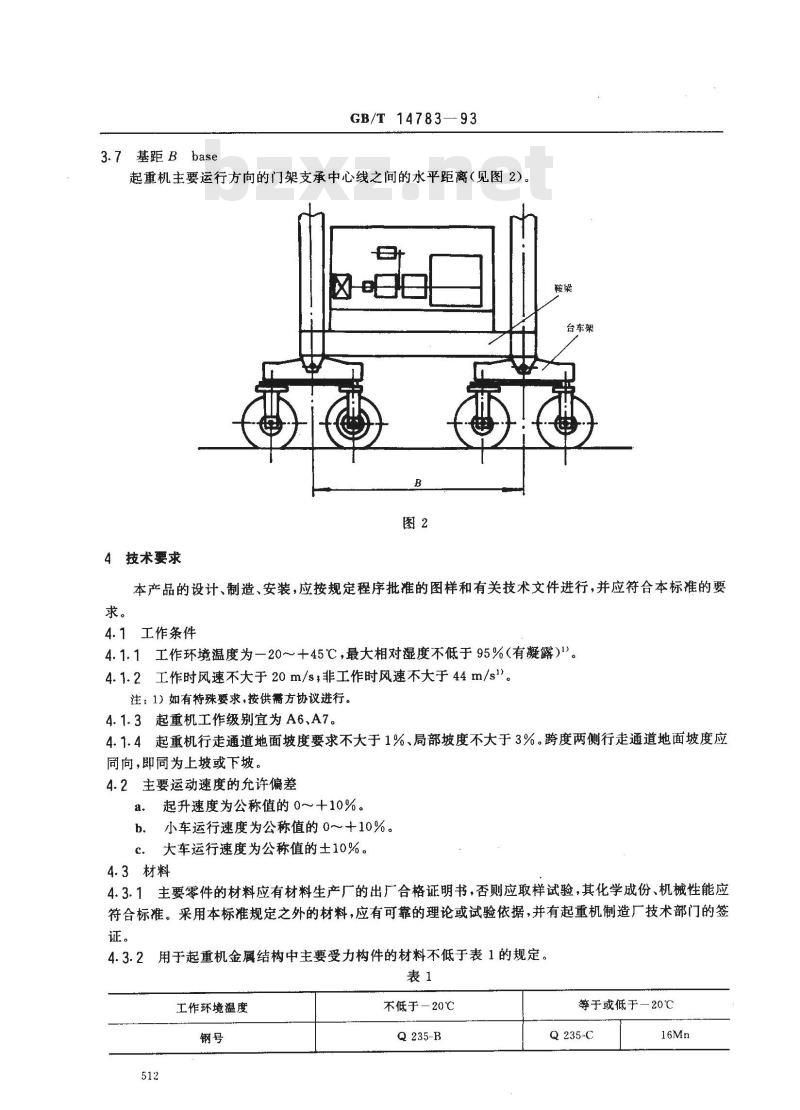

3.7基距Bbase

GB/T 14783—93

起重机主要运行方向的门架支承中心线之间的水平距离(见图2)。图2

4技术要求

台车架

本产品的设计、制造、安装,应按规定程序批准的图样和有关技术文件进行,并应符合本标准的要求。

4.1工作条件

4.1.1工作环境温度为一20~+45℃,最大相对湿度不低于95%(有凝露)1)4.1.2工作时风速不大于20m/s,非工作时风速不大于44m/s\。注;1)如有特殊要求,按供需方协议进行。4.1.3起重机工作级别宜为A6、A7。4.1.4起重机行走通道地面坡度要求不大于1%、局部坡度不大于3%。跨度两侧行走通道地面坡度应同向,即同为上坡或下坡。

4.2主要运动速度的允许偏差

a.起升速度为公称值的0~十10%。b.小车运行速度为公称值的0~+10%。c.大车运行速度为公称值的士10%。4.3材料

4.3.1主要零件的材料应有材料生产厂的出厂合格证明书,否则应取样试验,其化学成份、机械性能应符合标准。采用本标准规定之外的材料,应有可靠的理论或试验依据,并有起重机制造厂技术部门的签证。

4.3.2用于起重机金属结构中主要受力构件的材料不低于表1的规定。表1

工作环境温度

不低于—20℃

Q235-B

等于或低于一20℃

Q235-C

GB/T 14783-93

钢号Q235-BQ235-C应符合GB700的规定;16Mn应符合GB1591的规定。4.3.3起升卷简应采用焊接结构,其材料应不低于GB700中的Q235-B钢。4.3.4起升钢丝绳滑轮宜采用轧制焊接结构,滑轮轮缘的材料应不低于GB699中的35钢。4.3.5齿轮、小车车轮材料不低于GB699中的45钢。4.3.6联轴器材料应不低于GB699中的45钢或GB5676中的ZG310-570铸钢。4.3.7齿轮轴、滑轮轴材料应不低于GB699中的35钢。4.3.8集装箱吊具转锁材料应不低于GB3077中的40Cr钢。4.4机电配套件

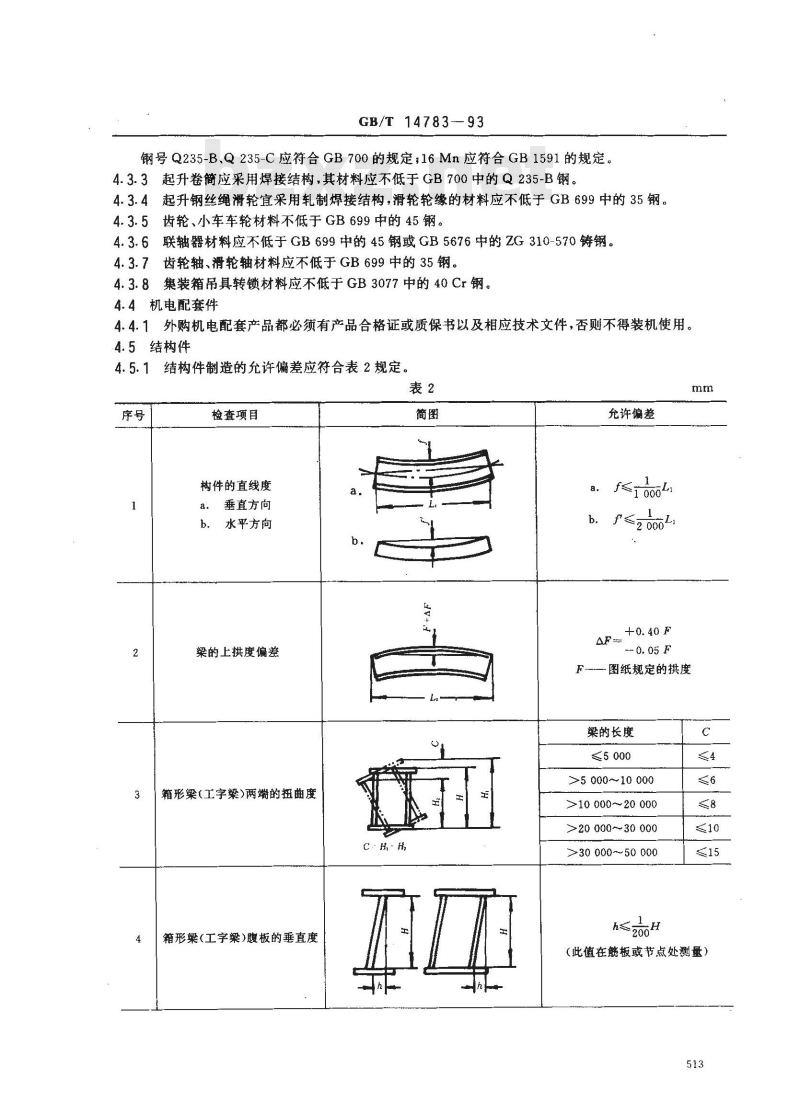

4.4.1外购机电配套产品都必须有产品合格证或质保书以及相应技术文件,否则不得装机使用。4.5结构件

4.5.1结构件制造的允许偏差应符合表2规定。表2免费标准下载网bzxz

检查项目

构件的直线度

a.垂直方向

b.水平方向

梁的上拱度偏差

箱形梁(工字梁)两端的扭曲度

箱形梁(工字梁)腹板的垂直度

允许偏差

2000元

AF+0.40 F

F图纸规定的拱度

梁的长度

>5 000~10 000

>10000~20000

>20 000 ~ 30 000

>30 000~50 000

h≤2oH

(此值在筋板或节点处测量)

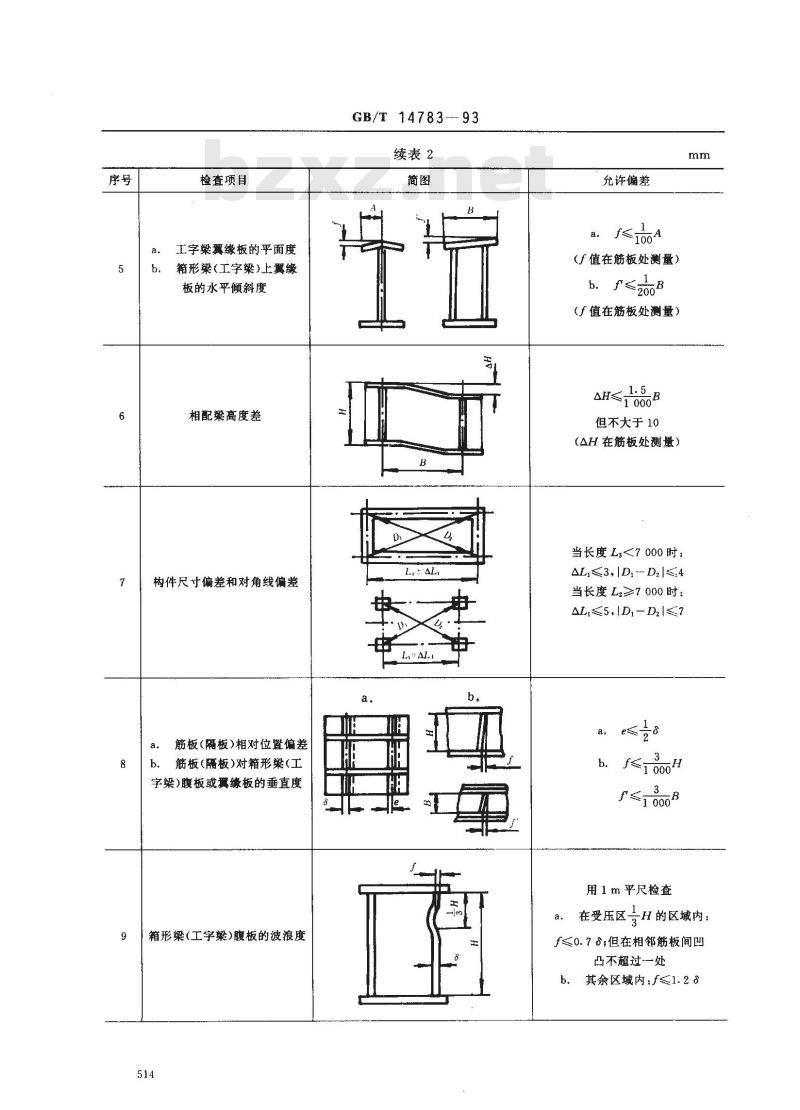

检查项目

工字梁翼缘板的平面度

箱形梁(工字梁)上翼缘

板的水平倾斜度

相配梁高度差

构件尺寸偏差和对角线偏差

筋板(隔板)相对位置偏差

b,筋板(隔板)对箱形梁(工

字梁)腹板或罩缘板的垂直度

箱形梁(工字梁)腹板的波浪度

GB/T 14783-93

续表2

允许偏差

(F值在筋板处测量)

(f值在筋板处测量)

AH≤B

但不大于10

(H 在筋板处测量)

当长度 Ls<7000时;

AL≤3, ID,- Dz/≤4

当长度Lz≥7000时:

AL≤5, ID,-D,/≤7

f≤roooB

用 1 m 平尺检查

在受压区号H的区域内:

f≤0.7;但在相邻筋板间凹

凸不超过一处

b.其余区域内:f<1.2

检查项目

箱形梁(工字梁)翼缘板的波浪度操纵室围壁波浪度

机器房翻壁波浪度

棚顶波浪度

平台波浪度

贯通筋板错位量

支座耳板垂直度

b.支座开档尺寸偏差

法兰面角变形偏差

GB/T14783—93

续表2

允许偏差

用1m平尺检查≤3

用 1 n 乎尺检查

f≤5;

b、f≤6;

c、f≤10;

d.f≤8

4.5.2凡影响产品性能以及产品外观质量的切割面,不得低于CB”3123中规定的2级,4.5.3结构件焊接用的焊条,应符合GB5117、GB5118、GB1800的规定。选择焊条的型号应与主体构件材料强度以及焊缝所受载荷类型相适应。自动焊或半自动焊焊丝和焊剂的选配应与主体构件材料强度相适应。

4.5.4焊缝型式必须符合GB985和GB986的规定。4.5.5主要受力结构件(如主梁、支腿、小车架、台车架、吊具架、起升卷简)其对接焊缝质量不得低于GB11345中规定的I级和GB3323中规定的I级。焊接工作必须由国家规定的有关部门考试合格的焊工担任,并打上焊工代号钢印。4.5.6在现场安装时施焊的重要焊缝(如主梁与支腿、支腿与鞍梁)应在实物上用钢印或涂漆的方法作出标记,指明“安装重要焊缝”,并必须按技术文件要求进行检验。4.5.7用于连接金属结构件的高强度螺栓、螺母、垫圈应符合GB1228~1231的规定。4.6主要零部件

4.6.1齿轮与减速器

4.6.1.1齿轮应经热处理、尽可能采用中硬齿面或硬齿面啮合。4.6.1.2齿轮副的精度应不低于GB10095中的规定的8-8-7级。齿条副的精度应不低于GB10096中515

规定的9-8-8级。

GB/T 14783—93

4.6.1.3钢板焊接的减速器箱体应经退火处理,消除内应力。4.6.1.4减速器以工作转速无负荷运转时,在箱体剖分面等高线上,距减速器前后左右1m处测量,噪音不得大于85dB(A)。开动时电动机不应有跳动、撞击。4.6.1.5减速器在正常润滑条件下,以工作转速无负载正反各运转1h后,轴承处温升不得超过45℃。且绝对值不应大于80℃,润滑油温升不得超过70℃,且绝对值不应大于80℃。4.6.1.6减速器壳体接合面的间隙在任何处都不应超过0.03mm,并保证不漏油。4.6.2制动轮与制动器

4.6.2.1制动器的选择和使用应符合GB3811第4.2.1.3条和GB6067第2.6条的要求。4.6.2.2直接安装在轴上的盘式制动器圆盘对轴的端面跳动量不得大于0.2mm。4.6.2.3制动轮对基准轴线径向圆跳动公差值不得低于GB1184中的7级。直接安装在轴上的制动轮,其径向圆跳动不得低于GB1184中的9级。4.6.2.4制动器弹簧经过三次全压缩后,不得有永久变形。4.6.3联轴器

4.6.3.1弹性圈柱销联轴器的两个半联轴器的相对径向圆跳动△Y和相对端面圆跳动△X偏差值见表3和图3、图4。

100~180

>180~280

>280~380

>380~500

4.6.4钢丝绳

4.6.4.1钢丝的公称抗拉强度应不小于1550N/mm2,亦不大于1850N/mm。钢丝绳--般应不少于六股组成,每股中钢丝不得少于19根。优先采用线接触钢丝绳。4.6.4.2钢丝的钢丝绳韧性号应采用GB1102或GB8918中的符号或1号。4.6.4.3钢丝绳禁止接长使用。

4.6.4.4钢丝绳端部固定的要求应符合GB6067中的第2.2条的规定。4.6.5滑轮

4.6.5.1滑轮公称直径与钢丝绳公称直径的比值应符合GB3811第4.4.2.3条的规定。钢丝绳绕进或绕出滑轮时偏斜的最大的允许角度不大于5°。4.6.5.2滑轮上应设有钢丝绳防脱槽装置,防脱槽装置与滑轮最外缘间隙不得超过钢丝绳直径的516

20%。

GB/T14783--93

4.6.5.3轧制滑轮其制造偏差应符合JT5028的规定。4.6.6卷简

4.6.6.1卷简公称直径与钢丝绳直径的比值应符合GB3811第4.4.2.3条的规定。4.6.6.2钢丝绳绕进或绕出卷简时,偏离卷筒轴线垂直平面的角度,对有螺旋槽卷简应不大于3.5°;对于光卷筒和多层缠绕卷筒应不大于2°。卷筒上应设有防钢丝绳脱槽装置。4.6.6.3起升卷简切槽后,壁厚尺寸偏差不得大于3mm。4.6.7车轮

4.6.7.1车轮踏面直径的精度不低于GB1801、1802中的h9级。4.6.7.2车轮踏面对基准轴线的圆跳动公差值不低于GB1184中的9级。4.6.7.3车轮宜采用钢材轧制。

4.6.8液压系统

4.6.8.1液压系统应符合GB3766中的规定。液压系统装配前,接头、管路及通道(包括铸造型芯孔、钻孔)必须清洗干净,不许有任何污物(铁屑、毛刺、纤维状杂质等)存在。4.6.8.2主要液压元件(油缸、油泵、阀类等)应有制造厂出具的合格证书。液压系统应有防止过载和冲击的安全装置,溢流阀调整压力不得大于系统额定工作压力的4.6.8.3

110%。

油箱应有足够的容量,在无冷却装置下,液压油的循环周期不应少于2min,工作油温不应超过60℃。

4.6.8.5在环境温度低于一5℃的地区,液压油箱内应设有加热装置。4.6.9轮胎

4.6.9.1轮胎充气压力应符合轮胎制造厂的规定,其误差不得大于3%。4.7主要部件

4.7.1龙门架(主梁、支腿和鞍梁组成)4.7.1.1龙门架全部安装焊接完成后(包括小车轨道),主梁的上拱度为(0.9/1000~1.4/1000)S,S为跨度,此拱度应在无日照温差影响下测量。4.7.1.2主梁顶面四点(小车轨距与轴距的交点)中任意一点对另外三点所组成平面的垂直距离不得大于轨距的0.1%,见图5。

4.7.1.3小车轨距K的允许偏差值△K:轨距设在箱形梁中部:△K一士4mm,见图6。517

GB/T14783—93

轨距设在箱形梁内侧:AK=0~+8mm,见图7。K'

测量轨距采用的拉力值和修正值见附录A。4.7.1.4同一横截面上,左右轨道顶面的高低误差AH不得大于轨距的0.15%,最大值不得超过10mm,见图8。

AH-0.0015K.10

4.7.1.5小车轨道中心线与轨道梁支承腹板中心线的位置偏差不得大于其腹板厚度的1/2,见图9。518

GB/T14783—93

4.7.1.6轨道在铺设的平面内的局部弯曲,在任意2m范围内,不得大于1mm,见图10。在全长范围内:轨道设在箱形梁中部时,小车轨道中心线与轨道理论中心线之间的横向偏差不得大于2.5mm;轨道设在箱形梁内侧时,与轨道理论中心线的横向偏差向外不得大于4mm,向内不得大于1mm,见图11。

轨道理论中心线

4.7.1.7小车轨道宜用整根轨道或用接头焊接的整根轨道,否则必须满足以下要求:轨道接头处轨面的高低差不得大于1mm;侧面左右错位差不得大于1mm;间隙应为0~2mm。4.7.1.8如仅在一根轨道上采用水平导向轮,则轨距极限偏差可为第4.7.1.3条中的数据的3倍。对第4.7.1.6条中的非导向轨道的直线度要求可以降低。4.7.2小车架

4.7.2.1从同-轴线上一对车轮处量出的轮距误差不得大于士2mm。两轮距K1及K2相对差不得大于2mm。

4.7.2.2车轮的水平偏斜值为P≤(0.4/1000)L,L为测量长度,水平偏斜方向按图12所示。519

轮距K

GB/T14783—93

4.7.2.3车轮的垂直偏斜值为a=(0~2.5/1000)L,L为测量长度,正号为上端向外,见图13(车轮不受载荷下测量)。

4.7.2.4同侧轨道上车轮的同位差3不得大于2mm,见图14。轴距

如采用水平导轮,则一侧两导轮之间的中心线与轨道中心线的偏差不得大于1mm,见4.7.2.5

图15。

两导轮跃离

4.7.3起升机构

GB/T 14783—93

两导轮此离中心线

轨道中心线

4.7.3.1起升机构工作级别宜为M6.M7。4.7.3.2起升机构应采用恒功率调速。导轮出离中心线

两导轮距离

4.7.3.3电动机容量可按起吊额定起重量在工作循环内发热计算确定,但必须进行过载校验。4.7.3.4机构起动或制动的物品加(减)速度可为0.3~~0.6m/s。空载(仅载吊具)时加(减)速度选取偏大值。

4.7.3.5不应采用开式齿轮传动。4.7.4小车运行机构

4.7.4.1小车运行机构工作级别宜为M6、M7。4.7.4.2运行静阻力应符合GB3811第4.2.2.1条的规定,其中等效坡度阻力应包括主梁拱度阻力,道路坡度阻力,轮胎变形坡度阻力等。4.7.4.3运行加(减)速所引起的水平惯性力,在风载、坡度最不利的工况下,不应使车轮产生滑移。4.7.4.4运行机构起动或制动的加(减)速度值及相应的加(减)速时间按GB3811附录C选取。4.7.5大车运行机构

4.7.5.1大车运行机构工作级别宜为M5、M6。4.7.5.2大车运行速度~一般可分空载(仅载吊具)运行速度和满载运行速度。载箱运行是作倒箱短距离移位,其速度值可等于或大于25m/min。4.7.5.3大车运行机构的转向必须具有保持起重机直线行驶的两侧驱动轮的差速转向和可横向行驶的90°转向。

4.7.5.490°转向系在空载、大车不运行工况下,并宜在指定地点特定路面下进行。4.7.5.5大车运行机构制动器应有简便的机械方式能使制动器处于释放状态,以便拖运起重机4.7.5.6在未采用定轴转向的起重机上,应装设手控装置,使轮胎各自可转至小于90°的任何一角度。4.7.6动力装置

4.7.6.1在发动机附近和司机室内都应设置操纵发动机起动、加(减)速、停车装置。4.7.6.2发动机燃油油箱容量应能保证起重机36h工作的需要,并应有明显标志油位的指示器。4.7.6.3在一5℃以下地区,根据寒冷情况,发动机应附设相适应的起动加热装置。4.7.6.4发动机除自带充电设备外,另应装设可用岸电充电的设备。4.7.7吊具回转机构

吊具离地面2.4m时,吊具应在水平乎面内按纵向中心线可进行回转土5°。4.7.8减摇装置

起重机应装设能抑制吊具或吊具与集装箱摇摆的减摇装置。该装置对小车运行方向和大车运行方向的摇摆,都能自动进行抑制。4.7.9集装箱吊具

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

轮胎式集装箱门式起重机技术条件Rubber tired transtainer-Specifications1主题内容及适用范围

本标准规定了轮胎式集装箱门式起重机(以下简称起重机)的技术要求等。本标准适用于装卸20320kg及大于20320kg集装箱的起重机。2引用标准

优质碳素结构钢技术条件

GB700碳素结构钢

气焊、手工电弧孤焊及气体保护焊焊缝坡口的基本型式与尺寸GB 985

GB986埋弧焊焊缝坡口的基本型式和尺寸GB 1102圆股钢丝绳

GB1182~1184形状和位置公差

GB/T 14783--93

钢结构用高强度大六角头螺栓、大六角头螺母、垫圈与技术条件GB 1228~~1231

GB1300

GB1413

GB1497

GB1591

焊接用钢丝

集装箱外部尺寸和额定重量

低压电器基本标准

低合金结构钢

GB1801~1804公差与配合

GB2893

GB 2894

GB 3077

GB3220

GB3323

GB3766

GB3811

安全色

安全标志

合金结构钢

技术条件

集装箱吊具的尺寸和起重量系列钢熔化焊对接接头射线照相和质量分级液压系统通用技术条件

起重机设计规范

GB 4942. 1

GB 4942. 2

GB 5117

GB 5118

GB 5676

GB5905

GB 6067

GB6974

GB 8918

电机外壳防护等级

低压电器外壳防护等级

碳钢焊条

低合金钢焊条

般工程用铸造碳钢

起重机试验规范和程序

起重机械安全规程

起重机械名词术语

优质钢丝绳

国家技术监督局1993-12-30批准510

1994-08-01实施

GB 8923

GB10095

GB10096

GB 10183

GB 11345

GB/T14783--93

涂装前钢材表面锈蚀等级和除锈等级渐开线圆柱齿轮精度

齿条精度

桥式和门式起重机制造及轨道安装公差钢焊缝手工超声波探伤方法和探伤结果分级CB*3123

JB2299

JB2759

JT5020

JT 5028

3术语

轧制钢材气割面质量标准

矿山、工程、起重运输机械产品涂漆颜色和安全标志机电产品包装通用技术条件

港口装卸机械司机室

轧制滑轮

3.1起重量lifting capacity

起重机的集装箱吊具下允许吊起集装箱的质量。3.2额定起重量rated capacity

起重机允许吊起集装箱的质量和集装箱吊具质量的总和。3.3起升高度Hlifting height

集装箱吊具旋锁底平面离地的最大垂直距离(见图1)。3.4堆垛集装箱层数maximum container stacking height起重机能堆垛集装箱的最高层数。3.5通过集装箱层数one over high containers operation起重机吊具下载有集装箱时,能通过场地上集装箱的最高层数。3.6 跨度 S span

起重机两门腿支承下轮胎宽度中心线之间的水平距离(见图1)。主梁

吊具锁底平面

小车架

3.7基距Bbase

GB/T 14783—93

起重机主要运行方向的门架支承中心线之间的水平距离(见图2)。图2

4技术要求

台车架

本产品的设计、制造、安装,应按规定程序批准的图样和有关技术文件进行,并应符合本标准的要求。

4.1工作条件

4.1.1工作环境温度为一20~+45℃,最大相对湿度不低于95%(有凝露)1)4.1.2工作时风速不大于20m/s,非工作时风速不大于44m/s\。注;1)如有特殊要求,按供需方协议进行。4.1.3起重机工作级别宜为A6、A7。4.1.4起重机行走通道地面坡度要求不大于1%、局部坡度不大于3%。跨度两侧行走通道地面坡度应同向,即同为上坡或下坡。

4.2主要运动速度的允许偏差

a.起升速度为公称值的0~十10%。b.小车运行速度为公称值的0~+10%。c.大车运行速度为公称值的士10%。4.3材料

4.3.1主要零件的材料应有材料生产厂的出厂合格证明书,否则应取样试验,其化学成份、机械性能应符合标准。采用本标准规定之外的材料,应有可靠的理论或试验依据,并有起重机制造厂技术部门的签证。

4.3.2用于起重机金属结构中主要受力构件的材料不低于表1的规定。表1

工作环境温度

不低于—20℃

Q235-B

等于或低于一20℃

Q235-C

GB/T 14783-93

钢号Q235-BQ235-C应符合GB700的规定;16Mn应符合GB1591的规定。4.3.3起升卷简应采用焊接结构,其材料应不低于GB700中的Q235-B钢。4.3.4起升钢丝绳滑轮宜采用轧制焊接结构,滑轮轮缘的材料应不低于GB699中的35钢。4.3.5齿轮、小车车轮材料不低于GB699中的45钢。4.3.6联轴器材料应不低于GB699中的45钢或GB5676中的ZG310-570铸钢。4.3.7齿轮轴、滑轮轴材料应不低于GB699中的35钢。4.3.8集装箱吊具转锁材料应不低于GB3077中的40Cr钢。4.4机电配套件

4.4.1外购机电配套产品都必须有产品合格证或质保书以及相应技术文件,否则不得装机使用。4.5结构件

4.5.1结构件制造的允许偏差应符合表2规定。表2免费标准下载网bzxz

检查项目

构件的直线度

a.垂直方向

b.水平方向

梁的上拱度偏差

箱形梁(工字梁)两端的扭曲度

箱形梁(工字梁)腹板的垂直度

允许偏差

2000元

AF+0.40 F

F图纸规定的拱度

梁的长度

>5 000~10 000

>10000~20000

>20 000 ~ 30 000

>30 000~50 000

h≤2oH

(此值在筋板或节点处测量)

检查项目

工字梁翼缘板的平面度

箱形梁(工字梁)上翼缘

板的水平倾斜度

相配梁高度差

构件尺寸偏差和对角线偏差

筋板(隔板)相对位置偏差

b,筋板(隔板)对箱形梁(工

字梁)腹板或罩缘板的垂直度

箱形梁(工字梁)腹板的波浪度

GB/T 14783-93

续表2

允许偏差

(F值在筋板处测量)

(f值在筋板处测量)

AH≤B

但不大于10

(H 在筋板处测量)

当长度 Ls<7000时;

AL≤3, ID,- Dz/≤4

当长度Lz≥7000时:

AL≤5, ID,-D,/≤7

f≤roooB

用 1 m 平尺检查

在受压区号H的区域内:

f≤0.7;但在相邻筋板间凹

凸不超过一处

b.其余区域内:f<1.2

检查项目

箱形梁(工字梁)翼缘板的波浪度操纵室围壁波浪度

机器房翻壁波浪度

棚顶波浪度

平台波浪度

贯通筋板错位量

支座耳板垂直度

b.支座开档尺寸偏差

法兰面角变形偏差

GB/T14783—93

续表2

允许偏差

用1m平尺检查≤3

用 1 n 乎尺检查

f≤5;

b、f≤6;

c、f≤10;

d.f≤8

4.5.2凡影响产品性能以及产品外观质量的切割面,不得低于CB”3123中规定的2级,4.5.3结构件焊接用的焊条,应符合GB5117、GB5118、GB1800的规定。选择焊条的型号应与主体构件材料强度以及焊缝所受载荷类型相适应。自动焊或半自动焊焊丝和焊剂的选配应与主体构件材料强度相适应。

4.5.4焊缝型式必须符合GB985和GB986的规定。4.5.5主要受力结构件(如主梁、支腿、小车架、台车架、吊具架、起升卷简)其对接焊缝质量不得低于GB11345中规定的I级和GB3323中规定的I级。焊接工作必须由国家规定的有关部门考试合格的焊工担任,并打上焊工代号钢印。4.5.6在现场安装时施焊的重要焊缝(如主梁与支腿、支腿与鞍梁)应在实物上用钢印或涂漆的方法作出标记,指明“安装重要焊缝”,并必须按技术文件要求进行检验。4.5.7用于连接金属结构件的高强度螺栓、螺母、垫圈应符合GB1228~1231的规定。4.6主要零部件

4.6.1齿轮与减速器

4.6.1.1齿轮应经热处理、尽可能采用中硬齿面或硬齿面啮合。4.6.1.2齿轮副的精度应不低于GB10095中的规定的8-8-7级。齿条副的精度应不低于GB10096中515

规定的9-8-8级。

GB/T 14783—93

4.6.1.3钢板焊接的减速器箱体应经退火处理,消除内应力。4.6.1.4减速器以工作转速无负荷运转时,在箱体剖分面等高线上,距减速器前后左右1m处测量,噪音不得大于85dB(A)。开动时电动机不应有跳动、撞击。4.6.1.5减速器在正常润滑条件下,以工作转速无负载正反各运转1h后,轴承处温升不得超过45℃。且绝对值不应大于80℃,润滑油温升不得超过70℃,且绝对值不应大于80℃。4.6.1.6减速器壳体接合面的间隙在任何处都不应超过0.03mm,并保证不漏油。4.6.2制动轮与制动器

4.6.2.1制动器的选择和使用应符合GB3811第4.2.1.3条和GB6067第2.6条的要求。4.6.2.2直接安装在轴上的盘式制动器圆盘对轴的端面跳动量不得大于0.2mm。4.6.2.3制动轮对基准轴线径向圆跳动公差值不得低于GB1184中的7级。直接安装在轴上的制动轮,其径向圆跳动不得低于GB1184中的9级。4.6.2.4制动器弹簧经过三次全压缩后,不得有永久变形。4.6.3联轴器

4.6.3.1弹性圈柱销联轴器的两个半联轴器的相对径向圆跳动△Y和相对端面圆跳动△X偏差值见表3和图3、图4。

100~180

>180~280

>280~380

>380~500

4.6.4钢丝绳

4.6.4.1钢丝的公称抗拉强度应不小于1550N/mm2,亦不大于1850N/mm。钢丝绳--般应不少于六股组成,每股中钢丝不得少于19根。优先采用线接触钢丝绳。4.6.4.2钢丝的钢丝绳韧性号应采用GB1102或GB8918中的符号或1号。4.6.4.3钢丝绳禁止接长使用。

4.6.4.4钢丝绳端部固定的要求应符合GB6067中的第2.2条的规定。4.6.5滑轮

4.6.5.1滑轮公称直径与钢丝绳公称直径的比值应符合GB3811第4.4.2.3条的规定。钢丝绳绕进或绕出滑轮时偏斜的最大的允许角度不大于5°。4.6.5.2滑轮上应设有钢丝绳防脱槽装置,防脱槽装置与滑轮最外缘间隙不得超过钢丝绳直径的516

20%。

GB/T14783--93

4.6.5.3轧制滑轮其制造偏差应符合JT5028的规定。4.6.6卷简

4.6.6.1卷简公称直径与钢丝绳直径的比值应符合GB3811第4.4.2.3条的规定。4.6.6.2钢丝绳绕进或绕出卷简时,偏离卷筒轴线垂直平面的角度,对有螺旋槽卷简应不大于3.5°;对于光卷筒和多层缠绕卷筒应不大于2°。卷筒上应设有防钢丝绳脱槽装置。4.6.6.3起升卷简切槽后,壁厚尺寸偏差不得大于3mm。4.6.7车轮

4.6.7.1车轮踏面直径的精度不低于GB1801、1802中的h9级。4.6.7.2车轮踏面对基准轴线的圆跳动公差值不低于GB1184中的9级。4.6.7.3车轮宜采用钢材轧制。

4.6.8液压系统

4.6.8.1液压系统应符合GB3766中的规定。液压系统装配前,接头、管路及通道(包括铸造型芯孔、钻孔)必须清洗干净,不许有任何污物(铁屑、毛刺、纤维状杂质等)存在。4.6.8.2主要液压元件(油缸、油泵、阀类等)应有制造厂出具的合格证书。液压系统应有防止过载和冲击的安全装置,溢流阀调整压力不得大于系统额定工作压力的4.6.8.3

110%。

油箱应有足够的容量,在无冷却装置下,液压油的循环周期不应少于2min,工作油温不应超过60℃。

4.6.8.5在环境温度低于一5℃的地区,液压油箱内应设有加热装置。4.6.9轮胎

4.6.9.1轮胎充气压力应符合轮胎制造厂的规定,其误差不得大于3%。4.7主要部件

4.7.1龙门架(主梁、支腿和鞍梁组成)4.7.1.1龙门架全部安装焊接完成后(包括小车轨道),主梁的上拱度为(0.9/1000~1.4/1000)S,S为跨度,此拱度应在无日照温差影响下测量。4.7.1.2主梁顶面四点(小车轨距与轴距的交点)中任意一点对另外三点所组成平面的垂直距离不得大于轨距的0.1%,见图5。

4.7.1.3小车轨距K的允许偏差值△K:轨距设在箱形梁中部:△K一士4mm,见图6。517

GB/T14783—93

轨距设在箱形梁内侧:AK=0~+8mm,见图7。K'

测量轨距采用的拉力值和修正值见附录A。4.7.1.4同一横截面上,左右轨道顶面的高低误差AH不得大于轨距的0.15%,最大值不得超过10mm,见图8。

AH-0.0015K.10

4.7.1.5小车轨道中心线与轨道梁支承腹板中心线的位置偏差不得大于其腹板厚度的1/2,见图9。518

GB/T14783—93

4.7.1.6轨道在铺设的平面内的局部弯曲,在任意2m范围内,不得大于1mm,见图10。在全长范围内:轨道设在箱形梁中部时,小车轨道中心线与轨道理论中心线之间的横向偏差不得大于2.5mm;轨道设在箱形梁内侧时,与轨道理论中心线的横向偏差向外不得大于4mm,向内不得大于1mm,见图11。

轨道理论中心线

4.7.1.7小车轨道宜用整根轨道或用接头焊接的整根轨道,否则必须满足以下要求:轨道接头处轨面的高低差不得大于1mm;侧面左右错位差不得大于1mm;间隙应为0~2mm。4.7.1.8如仅在一根轨道上采用水平导向轮,则轨距极限偏差可为第4.7.1.3条中的数据的3倍。对第4.7.1.6条中的非导向轨道的直线度要求可以降低。4.7.2小车架

4.7.2.1从同-轴线上一对车轮处量出的轮距误差不得大于士2mm。两轮距K1及K2相对差不得大于2mm。

4.7.2.2车轮的水平偏斜值为P≤(0.4/1000)L,L为测量长度,水平偏斜方向按图12所示。519

轮距K

GB/T14783—93

4.7.2.3车轮的垂直偏斜值为a=(0~2.5/1000)L,L为测量长度,正号为上端向外,见图13(车轮不受载荷下测量)。

4.7.2.4同侧轨道上车轮的同位差3不得大于2mm,见图14。轴距

如采用水平导轮,则一侧两导轮之间的中心线与轨道中心线的偏差不得大于1mm,见4.7.2.5

图15。

两导轮跃离

4.7.3起升机构

GB/T 14783—93

两导轮此离中心线

轨道中心线

4.7.3.1起升机构工作级别宜为M6.M7。4.7.3.2起升机构应采用恒功率调速。导轮出离中心线

两导轮距离

4.7.3.3电动机容量可按起吊额定起重量在工作循环内发热计算确定,但必须进行过载校验。4.7.3.4机构起动或制动的物品加(减)速度可为0.3~~0.6m/s。空载(仅载吊具)时加(减)速度选取偏大值。

4.7.3.5不应采用开式齿轮传动。4.7.4小车运行机构

4.7.4.1小车运行机构工作级别宜为M6、M7。4.7.4.2运行静阻力应符合GB3811第4.2.2.1条的规定,其中等效坡度阻力应包括主梁拱度阻力,道路坡度阻力,轮胎变形坡度阻力等。4.7.4.3运行加(减)速所引起的水平惯性力,在风载、坡度最不利的工况下,不应使车轮产生滑移。4.7.4.4运行机构起动或制动的加(减)速度值及相应的加(减)速时间按GB3811附录C选取。4.7.5大车运行机构

4.7.5.1大车运行机构工作级别宜为M5、M6。4.7.5.2大车运行速度~一般可分空载(仅载吊具)运行速度和满载运行速度。载箱运行是作倒箱短距离移位,其速度值可等于或大于25m/min。4.7.5.3大车运行机构的转向必须具有保持起重机直线行驶的两侧驱动轮的差速转向和可横向行驶的90°转向。

4.7.5.490°转向系在空载、大车不运行工况下,并宜在指定地点特定路面下进行。4.7.5.5大车运行机构制动器应有简便的机械方式能使制动器处于释放状态,以便拖运起重机4.7.5.6在未采用定轴转向的起重机上,应装设手控装置,使轮胎各自可转至小于90°的任何一角度。4.7.6动力装置

4.7.6.1在发动机附近和司机室内都应设置操纵发动机起动、加(减)速、停车装置。4.7.6.2发动机燃油油箱容量应能保证起重机36h工作的需要,并应有明显标志油位的指示器。4.7.6.3在一5℃以下地区,根据寒冷情况,发动机应附设相适应的起动加热装置。4.7.6.4发动机除自带充电设备外,另应装设可用岸电充电的设备。4.7.7吊具回转机构

吊具离地面2.4m时,吊具应在水平乎面内按纵向中心线可进行回转土5°。4.7.8减摇装置

起重机应装设能抑制吊具或吊具与集装箱摇摆的减摇装置。该装置对小车运行方向和大车运行方向的摇摆,都能自动进行抑制。4.7.9集装箱吊具

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。