GB/T 14985-1994

基本信息

标准号: GB/T 14985-1994

中文名称:膨胀合金的尺寸、外形、表面质量、试验方法和检验规则的一般规定

标准类别:国家标准(GB)

标准状态:已作废

发布日期:1994-04-04

实施日期:1994-05-01

作废日期:2008-03-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:520880

相关标签: 膨胀 合金 尺寸 外形 表面质量 试验 方法 检验 规则 规定

标准分类号

标准ICS号:77.010

中标分类号:冶金>>钢铁产品>>H59其他特种合金

关联标准

出版信息

页数:10页

标准价格:8.0 元

相关单位信息

复审日期:2004-10-14

起草单位:大连钢厂

发布部门:中国钢铁工业协会

主管部门:中国钢铁工业协会

标准简介

GB/T 14985-1994 膨胀合金的尺寸、外形、表面质量、试验方法和检验规则的一般规定 GB/T14985-1994 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

膨胀合金的尺寸、外形、表面质量试验方法和检验规则的一般规定General rules of dimensions shape surfacequality test metherd and inspectionfor expansion alloys

GB/T 14985—94

代替GBn100B7

本标准适用于膨胀合金的尺寸、外形、表面质量,试验方法和检验规测的一般规定1尺寸,外形

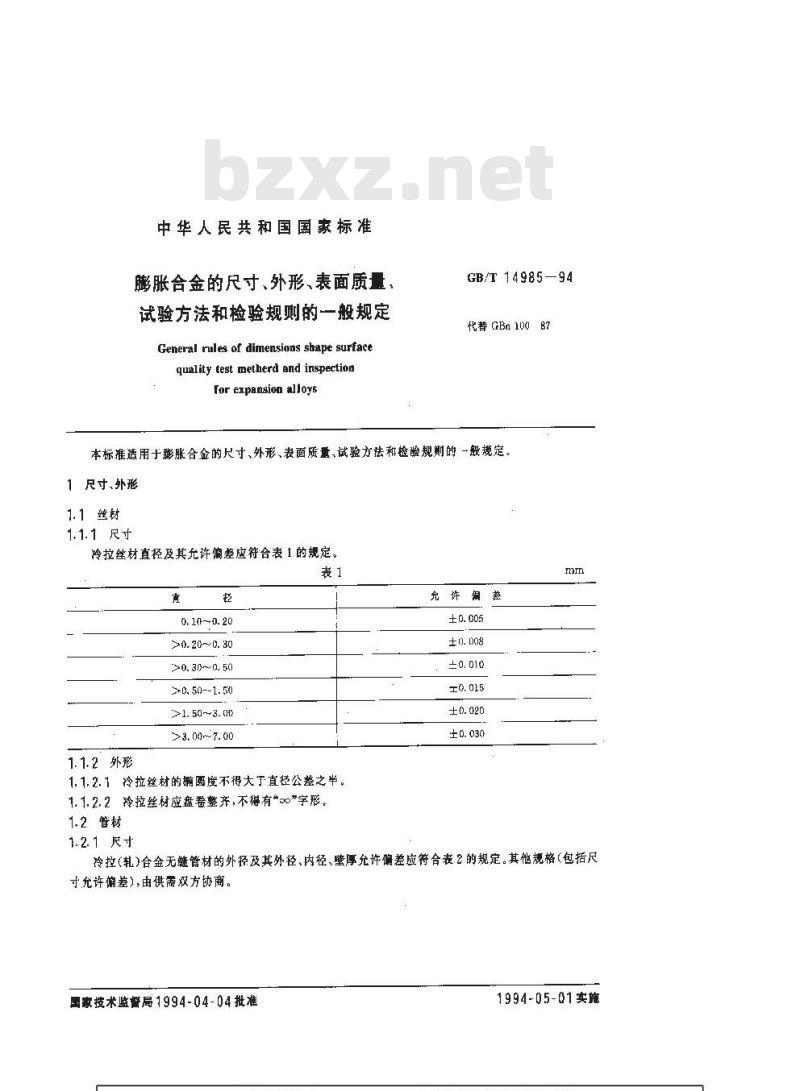

1.1丝材

1.1.1 尺寸

冷拉丝材直径及其允许偏差应符合表1的规定。表1

0.10~0.20

>0. 20~0. 30

>0. 30~0. 50

>0, 50--1. 50

>1. 50 ~ 3. 00

>3, 04~7. 00

1.1.2外形

1.1.2.1冷拉丝材的摘圆度不得大丁直径公差之半。1.1.2.2冷拉丝材应盘卷整齐,不得有*”字形。1.2管材

充许偏差

± 0. 020

1.2. 1 尺寸

冷拉(轧)合金无链管材的外径及其外径、内径、壁厚允许偏差应符合表2的规定。其他规格(包括尺寸充许愉差),由供需放方协商。国家技术监督局1994-04-04批准1994-05-01实施

>10~25

>25~>60

GB/T14985-94

充许偏

径+trumi

径,mm

— 0. 12

1.2. 1. 1订货合同可娩定表 2 中列出的三种尺寸偏差的任意两种,1.2.2 外形

厚,±%

1.2.2.1合金管材通常交货长度为0.5~6m。外径不人于4mm和壁厚不大于0.15mm管材,允许提交长度不小下 0. 3ml,其重量不超过该批总重量的 5%。1.2,2,2合金管材的两端府半真,充毛刺。1. 2. 2. 3合金管材每米弯曲度不大于 2mm,总弯曲度不大于总长度的0.2%。1.3带材

1-3.1 尺寸

1.3.1.1冷轧带材的厚度和宽度及其允许偏差应符合表3的规定。表3

0. 02-~0, 04

>0. 04 ~ 0. 05

2*0. 05~0. 10

>0. 10~0. 20

>0. 20~0. 30

>0. 30~0. 40

>0. 40~0. 50

> 0. 50 ~~ 0. 70

>0, 70~1.

>1. 00 ~1. 30

>1. 30-~1. 70

>1. 70-~2. 50

充许偏

较高精度

- 0, 060

普通精度

-- 0, 050

10~150

三心,13

规定宽度范国内的宽度充许情差切边后的觉度

150~220

220-300

300-~400

1. 3. 1. 2 对T宽度大于 25mm 带材的尺寸测量,应在距带材边缘率少 9. 5mm 处进行。1.3.1.3冷轧带材宽度方向的厚度偏差(间板差)不得超过厚度公差之半。1.3.2 外形

不切边

1.3.2. 1厚度不大于1.5mm的带材应成卷交贷。需方要求按直条,定尺和倍尺交货时,应在合同中注明。成卷交货带材允许每批交付长度不小于0.5m的带材,其重量不超过该批总重量的5%。1.3.2.2带材通常应切边交货,对厚度大于 1.5mm的带材,允许不切边交货。1.3.2.3带材每米长度的谦刀弯不大于3mm。1.4冷拉和磨光棒材

1.4.1 尺寸

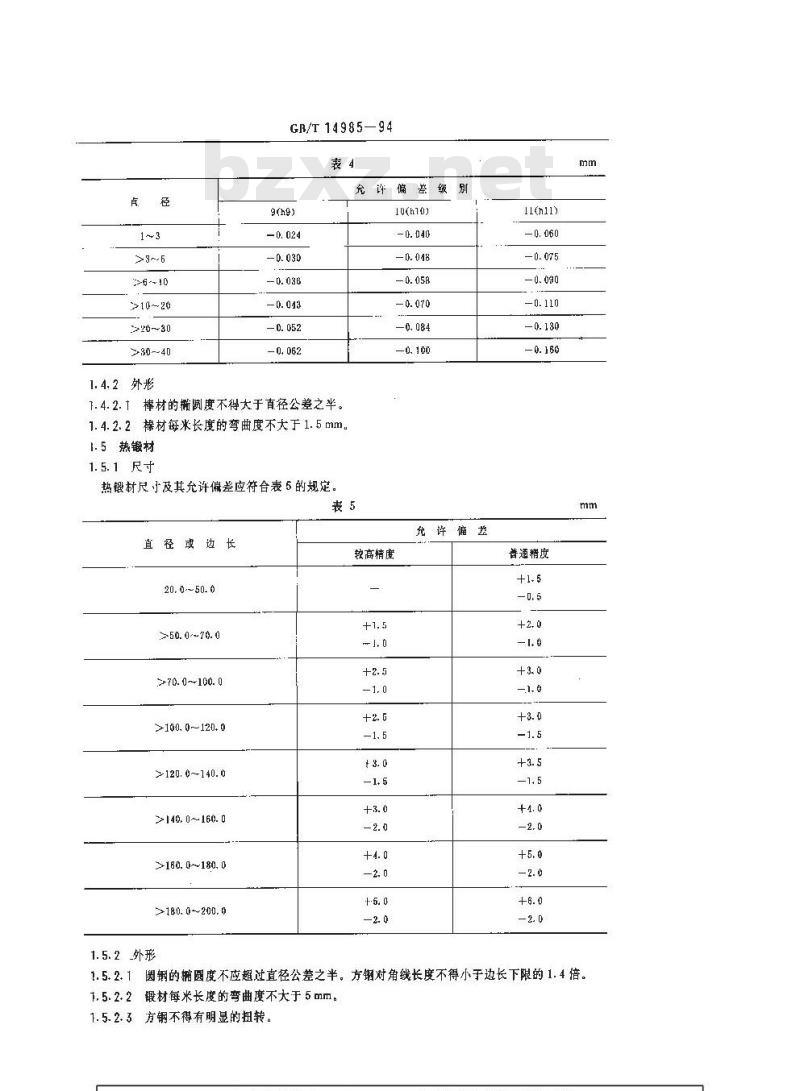

冷拉和磨光摊材的直径及其允许偏差应符合表4的规定。径

>10~20

>20~30

GR/T14985—94

充许偏差级别

1.4.2外形

1.4.2.1棒材的椭度不得大于直径公差之半。1.4.2.2棒材每米长度的弯曲度不大于1.5mm1.5热锻材

1. 5. 1 尺寸

热锻材尺小及其允许偏差应符合表5的规定。表5

直径或边长

10(h70)

充许偏益

较高精度

20. 0~50.0

>50. 0-~70. 0

>70. 0~100. 0

>100. 0~120. 0

>120. 0~-140. 0

2 140, 0 ~ 160. 0

>160. 0~180. 0

>180. 0 ~200. 0

1.5.2外形

—0. 075

普通精度

圆钢的辅圆度不应超过直径公差之半。方铜对角线长度不得小于边长下限的1.4倍。1. 5. 2. 1

1. 5.2. 2

锻材每米长度的弯曲度不大于5mm。1.5.2.3方钢不得有明显的扭转。GB/T14985-94

1.5.2.4锻材两端切斜度和突出部分不得大于直径或边长的二分之1.6热轧棒材

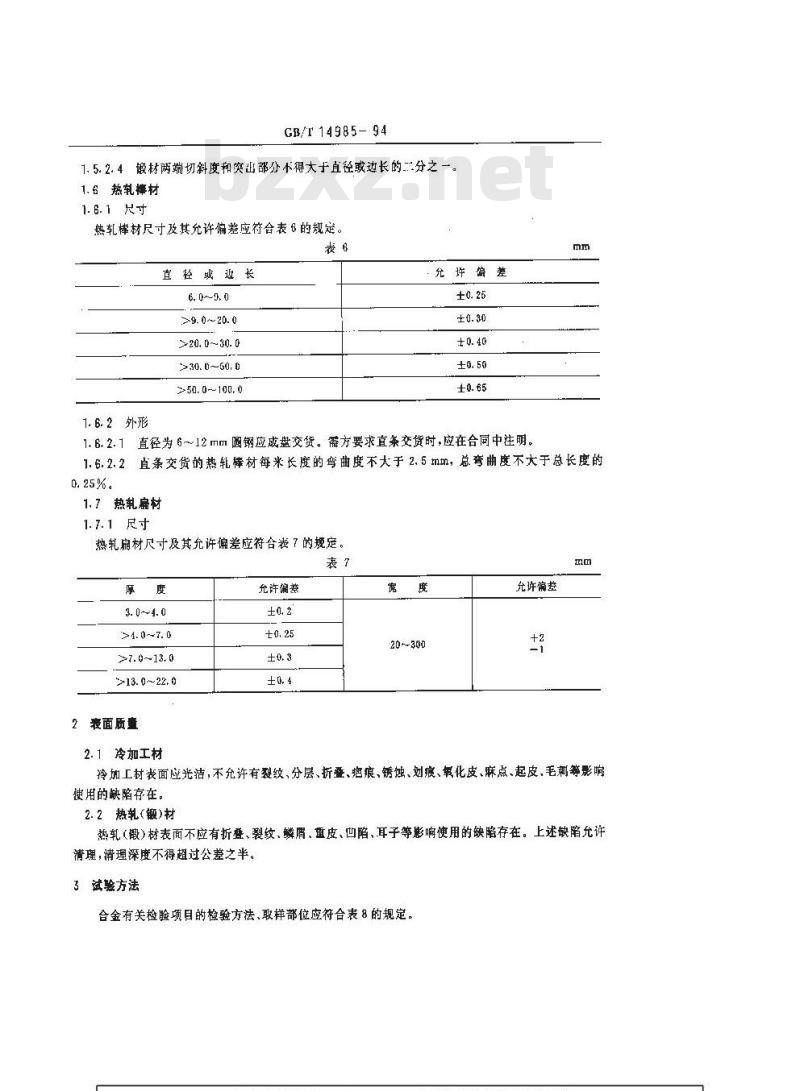

1. 6. 1 尺寸

热轧棒材尺寸及其允许偏差应符合表6的规定。表6

直径或近长

6. 0~0. 0

>9. 0 ~ 20. 0

>20. 0 ~ 30. 0

>30. 0~50. 0

>50.0~100.0

1. 6. 2外形

允许偏差

1.6.2.1直径为6~12mm圆钢应成盘交货。需方要求直条交货时,应在合同中注明。1.6.2.2直条交货的热轧棒材每米长度的弯曲度不大于2.5mm,总弯曲度不大于总长度的0.25%。

1.7热轧扇材

1. 7. 1 尺寸

热轧扇材尺寸及其允许偏差应符合表7的规定。表7

>. 0~7. 0

>7. 0~13. 0

>13. 0 ~22. 0

2 表面质查

2.1冷加工材

允许偏差

20~300

充许偏益

拎加工材表面应光洁,不允许有裂纹、分层、折叠、疤痕、锈蚀、划痕、氧化皮、麻点、起皮,毛刺等影响使用的缺陷存在。

2.2热轧()材

热轧()材表面不应有折叠、裂纹、鳞眉、重皮、凹陷、耳子等影响使用的缺陷存在。上述缺陷允许清理,清理深度不得超过公差之半。3

试验方法

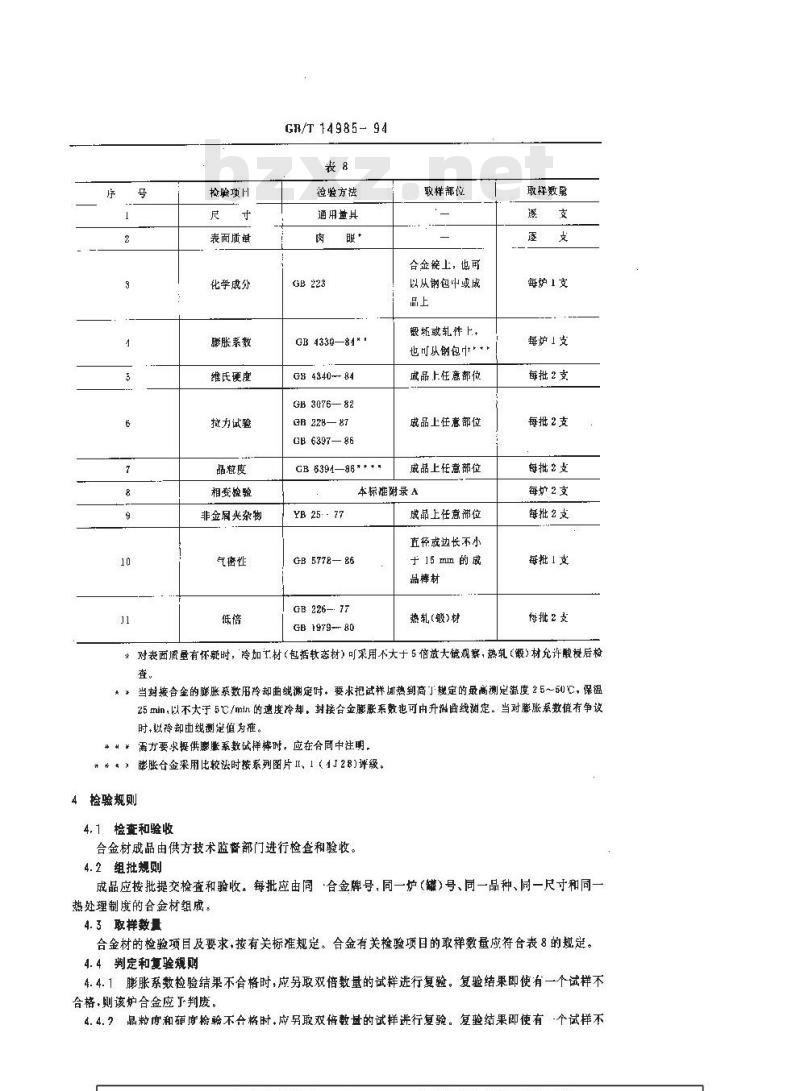

合金有关检验项目的检验方法、取样部位应符合表8的规定。1

检骚项H

表面质盘

化学成分

膨胀系数

维氏硬度

拉力试验

相变验验

非金属央杂物

气密性

GR/T14985-94

检验方法

通用世具

GB 4330—84\ .

GB 4340- 84

GB 3076—82

GB 228—87

GB 6397—86

GB 6394—88***

取样部位

合金锭上,也可

以从钢包中或成

锻坏或轧件上,

也可从钢包++

成品上任意部位

成品上任意部位

成品上任意部位

本标雅附录A

YB 25- - 77

GB5778—86

GB 226—- 77

GB 1979-- 80

成品上任意邪位bZxz.net

直径或边长不小

于 15 mm 的成

品棒材

热轧(敏)材

取伴效照

每炉1支

每炉|支

每批2支

每批2支

每批2支

每妒2支

每批么支

每批|支

排批2支

对表面质量有怀疑时,冷加工材(包括软态材)可采用不大于6倍放大镜观察,热轧(毅)材充许酸授后检查

**当封接合金的膨胀系数用冷却曲线测定时。要求把试样热到高了规定的最高测定激度25~50℃,保温25min,以不大于5℃/min的速度冷却,封接合金膨胀系数也可由升温曲线测定。当对膨胀系数值有争议时,从冷却曲线测定值为准。

“需方要求提供腰账系数试样样时,应在合同中注明,#*膨账合金采用比较法时按系列图片I、1(1J28)评级。4检验规则

4.1检查和验收

合金材成品由供方技术监督部门进行检查和验收。4.2组批规则

成品应按批提交检查和验收。每批应由同合金牌号,同一炉(罐)号、同一品种、间同一尺寸和同一热处理制度的合金材组成。

4.3取样数量

合金材的检验项目及要求,按有关标准规定。合金有关检验项日的取样数量应符合表8的规定。4.4判定和复验规则

4.4.1膨胀系数检验结果不合格时,应另取双倍数量的试样进行复验。复验结果即使有一个试样不合格,则该合金应于判废,

4.4.2晶粒萨和硬度检验不合格时.应另取双倍数基的试样进行复验。复验结果即使有个试样不GB/T 14985—94

合格,赠该批合金不予验收。但允许逐支检验,品粒度和硬度同时合格者可以交货。4.4.3合金相变检验不合格时,不准复验,但允许改轧(锻)为较小尺寸的合金材作为新的批重新提交验验(不包括428合金)。

对4J29、4J32、4J34和4J40合金的相变检验,允许用间-炉号的较大规格代替较小规格合金材的检验结果。

4.4.4当用户要求检验合金材的气密性时,对每批合金材都按A、B头管理,气密性检验试样在第.支料的A头取,检验结果不合格时在第.二.支料的A头另取试伴进行复验。复验结果仍不合格,则该批合金应子判废。

4.4.5其他各项验验结果不合格时,应另取双倍数量的试样对该不合格项目进行复验。复验结果仍不合格,则该批合金应了判废。GB/T14985—94

附录A

影胀合金相变检验方法

(补充件)

本方法适用于4J29,4J31、4J40、4J32和4J28案膨胀合金相变检验。A.1相变

为了满足合金的匹配封接或在一定的环境条件下具有高度的尺寸稳定性,合金经相应处理后组织应稳定,不允许产生→位马民体相变。A.2试样的切取和研磨

A.2.1试样在成品的任意部位切取。熟轧(锻)材取样部位接图A1的规定直径(边长)≤20mml直径>20~60mm直径>60mm

(试样厚度均为10mm)

图A1相变检验取样部位

遇长>60mm

A.2.1.1试样的抛光而应是完整的截面,也可采用纵截面,但要保证检验面积。A.2.1.2试样的切取可用切断机进行,热轧(簸)大截面可采用砂轮片切割,A.2.1.3切割后的试样应刨成平整的表面。A.2.1.4试样的热处理按有关材料标推进行,A.2.2试样的磨制;磨制的的是使检验面获得初步的平整和光滑,为试样的抛光做好准备,磨制可分粗磨和细磨

A. 2. 2. 1 粗磨果用 240 水磨砂纸打平刨痕。细磨采用 260*、280#水磨砂纸和 01、02、03、04、06号金相砂纸进行研磨,磨制时两号砂纸之间要换90°角研磨方向,最终的研磨面应为单方向磨痕,A.2.2.2直径较小的棒材管材、丝材、带材以及形状不规则的小型封接结构件,一般要镶嵌之后进行研磨。

A.3试样的抛光及离蚀

A.3.1试样的抛光

抛光是试样磨制的最后一道工序。其目的是消除细磨后的细微磨痕,获得光亮而无磨痕的镜面。本方法采用电解抛光。常用电解抛光液及电解规范如表A1。1

无水乙醇,ml

A,3.2试样的腐蚀

高氯获ml

GB/T 14985—94

电解液的配比和电解舰范

丙三醇,ml

乙酸.ml

电,V

20--30

15--20

常用的腐蚀剂及用法如表 A2。

试样采用化学腐蚀方法。

化学腐蚀剂和腐蚀方法

A. 4 相变检验

苑酸帮

水溶液

水溶波

氨化钢恼和溶液

甘袖剂

蒸馏水

CuC,-2H,0

±水50--100ml

甘油50ml

3份(张)

1份(浓)

电解条件

时润,

常温被迪 20 s 左右,颤色

变灰即可

煮裸数秒,颜色为求色

蚀剂配解后放置

蚀剂配制后放置20 mrin

效果最好,数小时后腐独

能力减弱.

携试法

高于 20 ℃.20 ~ 60 #

仪器疫试剂:保温瓶、丙酮(或无水乙醇)、二氧化碳(干冰),低温温度计。A.4.1

A,4.2试样的冷陈处理

保温瓶内倒入适量丙酮(或无水乙醇),将干冰放入瓶内并榄拌,使温度降到所需温度,再将抛光或肩蚀好的试样放进保遵瓶内,并重新调温至规定温度,冷冻完毕,取出试样升至室温后冲洗,吹干。合金的冷冻温度、冷冻时间应符合表A3 的规定。表A3

合金牌

A.4.3检验及结果的评定

择冻温度,

冷冻时间h

在放大100~400倍下仔细观察整个抛光面是否有-α马氏体相变。Fe-Cr(4J28)合金在A. 4. 3. 1

常温下检查针状马氏体。

CB/14985—94

A.4.3.2常温马氏体经过腐蚀后观察,它的针叶品黑色。冷炼马氏休计叶颤色浅,多为成群分布,其数较多时,常常沿加工方向串状分布。 有时在抛光面上用肉眼观察到条状划痕,这是由于 →α 马氏体相变时体只膨胀而造成的浮凸现象。图 A2 和图 A:3 分别为没有马氏体相变和有马长体相变的试样。

图A2无相变试样

圈A3有局部相变试样

附加说明:

GE.T 14985

本标准由治金工业部情报标推研究总所提出。本标准由陕西钢铁研究所负责起草本标准水平等级标记

GR/T14985-94I

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

膨胀合金的尺寸、外形、表面质量试验方法和检验规则的一般规定General rules of dimensions shape surfacequality test metherd and inspectionfor expansion alloys

GB/T 14985—94

代替GBn100B7

本标准适用于膨胀合金的尺寸、外形、表面质量,试验方法和检验规测的一般规定1尺寸,外形

1.1丝材

1.1.1 尺寸

冷拉丝材直径及其允许偏差应符合表1的规定。表1

0.10~0.20

>0. 20~0. 30

>0. 30~0. 50

>0, 50--1. 50

>1. 50 ~ 3. 00

>3, 04~7. 00

1.1.2外形

1.1.2.1冷拉丝材的摘圆度不得大丁直径公差之半。1.1.2.2冷拉丝材应盘卷整齐,不得有*”字形。1.2管材

充许偏差

± 0. 020

1.2. 1 尺寸

冷拉(轧)合金无链管材的外径及其外径、内径、壁厚允许偏差应符合表2的规定。其他规格(包括尺寸充许愉差),由供需放方协商。国家技术监督局1994-04-04批准1994-05-01实施

>10~25

>25~>60

GB/T14985-94

充许偏

径+trumi

径,mm

— 0. 12

1.2. 1. 1订货合同可娩定表 2 中列出的三种尺寸偏差的任意两种,1.2.2 外形

厚,±%

1.2.2.1合金管材通常交货长度为0.5~6m。外径不人于4mm和壁厚不大于0.15mm管材,允许提交长度不小下 0. 3ml,其重量不超过该批总重量的 5%。1.2,2,2合金管材的两端府半真,充毛刺。1. 2. 2. 3合金管材每米弯曲度不大于 2mm,总弯曲度不大于总长度的0.2%。1.3带材

1-3.1 尺寸

1.3.1.1冷轧带材的厚度和宽度及其允许偏差应符合表3的规定。表3

0. 02-~0, 04

>0. 04 ~ 0. 05

2*0. 05~0. 10

>0. 10~0. 20

>0. 20~0. 30

>0. 30~0. 40

>0. 40~0. 50

> 0. 50 ~~ 0. 70

>0, 70~1.

>1. 00 ~1. 30

>1. 30-~1. 70

>1. 70-~2. 50

充许偏

较高精度

- 0, 060

普通精度

-- 0, 050

10~150

三心,13

规定宽度范国内的宽度充许情差切边后的觉度

150~220

220-300

300-~400

1. 3. 1. 2 对T宽度大于 25mm 带材的尺寸测量,应在距带材边缘率少 9. 5mm 处进行。1.3.1.3冷轧带材宽度方向的厚度偏差(间板差)不得超过厚度公差之半。1.3.2 外形

不切边

1.3.2. 1厚度不大于1.5mm的带材应成卷交贷。需方要求按直条,定尺和倍尺交货时,应在合同中注明。成卷交货带材允许每批交付长度不小于0.5m的带材,其重量不超过该批总重量的5%。1.3.2.2带材通常应切边交货,对厚度大于 1.5mm的带材,允许不切边交货。1.3.2.3带材每米长度的谦刀弯不大于3mm。1.4冷拉和磨光棒材

1.4.1 尺寸

冷拉和磨光摊材的直径及其允许偏差应符合表4的规定。径

>10~20

>20~30

GR/T14985—94

充许偏差级别

1.4.2外形

1.4.2.1棒材的椭度不得大于直径公差之半。1.4.2.2棒材每米长度的弯曲度不大于1.5mm1.5热锻材

1. 5. 1 尺寸

热锻材尺小及其允许偏差应符合表5的规定。表5

直径或边长

10(h70)

充许偏益

较高精度

20. 0~50.0

>50. 0-~70. 0

>70. 0~100. 0

>100. 0~120. 0

>120. 0~-140. 0

2 140, 0 ~ 160. 0

>160. 0~180. 0

>180. 0 ~200. 0

1.5.2外形

—0. 075

普通精度

圆钢的辅圆度不应超过直径公差之半。方铜对角线长度不得小于边长下限的1.4倍。1. 5. 2. 1

1. 5.2. 2

锻材每米长度的弯曲度不大于5mm。1.5.2.3方钢不得有明显的扭转。GB/T14985-94

1.5.2.4锻材两端切斜度和突出部分不得大于直径或边长的二分之1.6热轧棒材

1. 6. 1 尺寸

热轧棒材尺寸及其允许偏差应符合表6的规定。表6

直径或近长

6. 0~0. 0

>9. 0 ~ 20. 0

>20. 0 ~ 30. 0

>30. 0~50. 0

>50.0~100.0

1. 6. 2外形

允许偏差

1.6.2.1直径为6~12mm圆钢应成盘交货。需方要求直条交货时,应在合同中注明。1.6.2.2直条交货的热轧棒材每米长度的弯曲度不大于2.5mm,总弯曲度不大于总长度的0.25%。

1.7热轧扇材

1. 7. 1 尺寸

热轧扇材尺寸及其允许偏差应符合表7的规定。表7

>. 0~7. 0

>7. 0~13. 0

>13. 0 ~22. 0

2 表面质查

2.1冷加工材

允许偏差

20~300

充许偏益

拎加工材表面应光洁,不允许有裂纹、分层、折叠、疤痕、锈蚀、划痕、氧化皮、麻点、起皮,毛刺等影响使用的缺陷存在。

2.2热轧()材

热轧()材表面不应有折叠、裂纹、鳞眉、重皮、凹陷、耳子等影响使用的缺陷存在。上述缺陷允许清理,清理深度不得超过公差之半。3

试验方法

合金有关检验项目的检验方法、取样部位应符合表8的规定。1

检骚项H

表面质盘

化学成分

膨胀系数

维氏硬度

拉力试验

相变验验

非金属央杂物

气密性

GR/T14985-94

检验方法

通用世具

GB 4330—84\ .

GB 4340- 84

GB 3076—82

GB 228—87

GB 6397—86

GB 6394—88***

取样部位

合金锭上,也可

以从钢包中或成

锻坏或轧件上,

也可从钢包++

成品上任意部位

成品上任意部位

成品上任意部位

本标雅附录A

YB 25- - 77

GB5778—86

GB 226—- 77

GB 1979-- 80

成品上任意邪位bZxz.net

直径或边长不小

于 15 mm 的成

品棒材

热轧(敏)材

取伴效照

每炉1支

每炉|支

每批2支

每批2支

每批2支

每妒2支

每批么支

每批|支

排批2支

对表面质量有怀疑时,冷加工材(包括软态材)可采用不大于6倍放大镜观察,热轧(毅)材充许酸授后检查

**当封接合金的膨胀系数用冷却曲线测定时。要求把试样热到高了规定的最高测定激度25~50℃,保温25min,以不大于5℃/min的速度冷却,封接合金膨胀系数也可由升温曲线测定。当对膨胀系数值有争议时,从冷却曲线测定值为准。

“需方要求提供腰账系数试样样时,应在合同中注明,#*膨账合金采用比较法时按系列图片I、1(1J28)评级。4检验规则

4.1检查和验收

合金材成品由供方技术监督部门进行检查和验收。4.2组批规则

成品应按批提交检查和验收。每批应由同合金牌号,同一炉(罐)号、同一品种、间同一尺寸和同一热处理制度的合金材组成。

4.3取样数量

合金材的检验项目及要求,按有关标准规定。合金有关检验项日的取样数量应符合表8的规定。4.4判定和复验规则

4.4.1膨胀系数检验结果不合格时,应另取双倍数量的试样进行复验。复验结果即使有一个试样不合格,则该合金应于判废,

4.4.2晶粒萨和硬度检验不合格时.应另取双倍数基的试样进行复验。复验结果即使有个试样不GB/T 14985—94

合格,赠该批合金不予验收。但允许逐支检验,品粒度和硬度同时合格者可以交货。4.4.3合金相变检验不合格时,不准复验,但允许改轧(锻)为较小尺寸的合金材作为新的批重新提交验验(不包括428合金)。

对4J29、4J32、4J34和4J40合金的相变检验,允许用间-炉号的较大规格代替较小规格合金材的检验结果。

4.4.4当用户要求检验合金材的气密性时,对每批合金材都按A、B头管理,气密性检验试样在第.支料的A头取,检验结果不合格时在第.二.支料的A头另取试伴进行复验。复验结果仍不合格,则该批合金应子判废。

4.4.5其他各项验验结果不合格时,应另取双倍数量的试样对该不合格项目进行复验。复验结果仍不合格,则该批合金应了判废。GB/T14985—94

附录A

影胀合金相变检验方法

(补充件)

本方法适用于4J29,4J31、4J40、4J32和4J28案膨胀合金相变检验。A.1相变

为了满足合金的匹配封接或在一定的环境条件下具有高度的尺寸稳定性,合金经相应处理后组织应稳定,不允许产生→位马民体相变。A.2试样的切取和研磨

A.2.1试样在成品的任意部位切取。熟轧(锻)材取样部位接图A1的规定直径(边长)≤20mml直径>20~60mm直径>60mm

(试样厚度均为10mm)

图A1相变检验取样部位

遇长>60mm

A.2.1.1试样的抛光而应是完整的截面,也可采用纵截面,但要保证检验面积。A.2.1.2试样的切取可用切断机进行,热轧(簸)大截面可采用砂轮片切割,A.2.1.3切割后的试样应刨成平整的表面。A.2.1.4试样的热处理按有关材料标推进行,A.2.2试样的磨制;磨制的的是使检验面获得初步的平整和光滑,为试样的抛光做好准备,磨制可分粗磨和细磨

A. 2. 2. 1 粗磨果用 240 水磨砂纸打平刨痕。细磨采用 260*、280#水磨砂纸和 01、02、03、04、06号金相砂纸进行研磨,磨制时两号砂纸之间要换90°角研磨方向,最终的研磨面应为单方向磨痕,A.2.2.2直径较小的棒材管材、丝材、带材以及形状不规则的小型封接结构件,一般要镶嵌之后进行研磨。

A.3试样的抛光及离蚀

A.3.1试样的抛光

抛光是试样磨制的最后一道工序。其目的是消除细磨后的细微磨痕,获得光亮而无磨痕的镜面。本方法采用电解抛光。常用电解抛光液及电解规范如表A1。1

无水乙醇,ml

A,3.2试样的腐蚀

高氯获ml

GB/T 14985—94

电解液的配比和电解舰范

丙三醇,ml

乙酸.ml

电,V

20--30

15--20

常用的腐蚀剂及用法如表 A2。

试样采用化学腐蚀方法。

化学腐蚀剂和腐蚀方法

A. 4 相变检验

苑酸帮

水溶液

水溶波

氨化钢恼和溶液

甘袖剂

蒸馏水

CuC,-2H,0

±水50--100ml

甘油50ml

3份(张)

1份(浓)

电解条件

时润,

常温被迪 20 s 左右,颤色

变灰即可

煮裸数秒,颜色为求色

蚀剂配解后放置

蚀剂配制后放置20 mrin

效果最好,数小时后腐独

能力减弱.

携试法

高于 20 ℃.20 ~ 60 #

仪器疫试剂:保温瓶、丙酮(或无水乙醇)、二氧化碳(干冰),低温温度计。A.4.1

A,4.2试样的冷陈处理

保温瓶内倒入适量丙酮(或无水乙醇),将干冰放入瓶内并榄拌,使温度降到所需温度,再将抛光或肩蚀好的试样放进保遵瓶内,并重新调温至规定温度,冷冻完毕,取出试样升至室温后冲洗,吹干。合金的冷冻温度、冷冻时间应符合表A3 的规定。表A3

合金牌

A.4.3检验及结果的评定

择冻温度,

冷冻时间h

在放大100~400倍下仔细观察整个抛光面是否有-α马氏体相变。Fe-Cr(4J28)合金在A. 4. 3. 1

常温下检查针状马氏体。

CB/14985—94

A.4.3.2常温马氏体经过腐蚀后观察,它的针叶品黑色。冷炼马氏休计叶颤色浅,多为成群分布,其数较多时,常常沿加工方向串状分布。 有时在抛光面上用肉眼观察到条状划痕,这是由于 →α 马氏体相变时体只膨胀而造成的浮凸现象。图 A2 和图 A:3 分别为没有马氏体相变和有马长体相变的试样。

图A2无相变试样

圈A3有局部相变试样

附加说明:

GE.T 14985

本标准由治金工业部情报标推研究总所提出。本标准由陕西钢铁研究所负责起草本标准水平等级标记

GR/T14985-94I

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。