JT/T 636-2005

基本信息

标准号: JT/T 636-2005

中文名称:立轴缸体缸盖平面磨床

标准类别:交通行业标准(JT)

标准状态:现行

发布日期:2005-09-21

实施日期:2006-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1157649

标准分类号

标准ICS号:道路车辆工程>>43.180检查、维修和试验设备

中标分类号:公路、水路运输>>公路运输>>R17公路车辆维修设备

关联标准

出版信息

页数:13页

标准价格:16.0 元

相关单位信息

标准简介

本标准规定了立轴缸体缸盖平面磨床的型式、结构、技术要求、试验方法、检验规则以及标志、包装、运输、贮存。本标准适用于汽车、拖拉机的发动机缸体、缸盖结合面修理加工所用的平面磨床。 JT/T 636-2005 立轴缸体缸盖平面磨床 JT/T636-2005 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS43.180

备案号:

中华人民共和国交通行业标准

JT/T636—2005

立轴缸体缸盖平面磨床

Surface grinding machines with vertical grinding wheelspindle for engine cylinder body and cover2005-09-21发布

中华人民共和国交通部

2006-01-01实施

1范围

2规范性引用文件

3型式结构

4技术要求

5试验方法

6检验规则

7标志、包装、运输、贮存

JT/T636—2005

JT/T636-2005

本标准由全国汽车维修标准化技术委员会(SACTC247)提出并归口。本标准起章单位:西安专用机床厂、中国汽车保修设备行业协会、枣龙岳机床有限公司、上海航空设备厂。

本标准主要起草人:王英军、席军政、李风先、阮大治、田国华、庞应周1范围

立轴缸体缸盖平面磨床

JT/T636—2005

本标准规定了立轴缸体缸盖平面磨床的型式、结构、技术要求、试验方法、检验规则以及标志,包装、运输、贮存。

本标准适用于汽车,拖拉机的发动机缸体,缸盖结合面修理加工所用的平面磨床。2规范性引用文件

下列文件中的条款通过本标准的引用面成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然面,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。CB/T5226.1

GB/T9061

CB/T15375

GB/T15760

JB2554

JB2670

JB2855

JB/T3997

JB/T8356.1

JB/T9874

JB/T9875

JB/T9876

JB/T9877

JB/T16769

3型式结构

机械安全机械电气设备第一部分:通用技术条件金属切削机床通用技术条件

金属切削机床型号编制方法

金属切削机床安全防护通用技术条件机床防锈技术条件

金属切削机床精度检验通则

机床涂漆技术条件

金属切削机床灰铸铁技术条件

机床包装技术条件

金属切削机床装配通用技术条件金属切削机床随机技术文件的编制金属切削机床结合面涂色法评定金属切削机床清洁度的测定

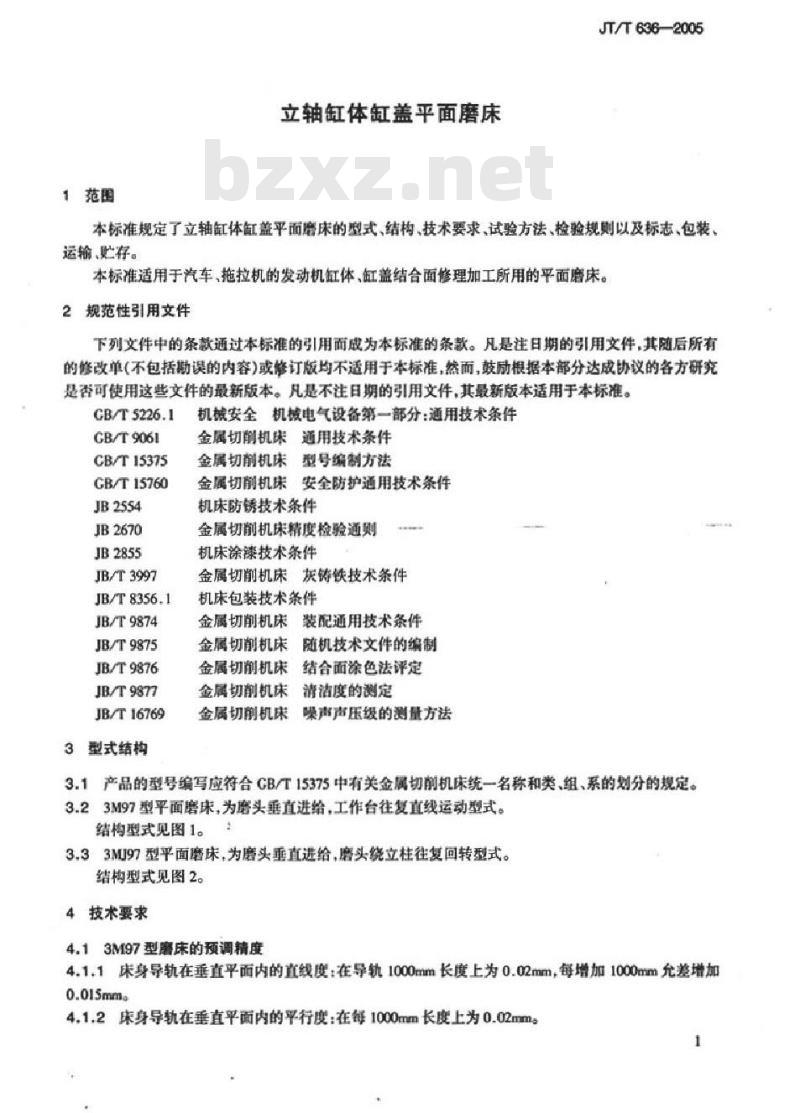

金属切前机床噪声声压级的测量方法3.1产品的型号编写应符合CB/T15375中有关金属切削机床统一名称和类,组,系的划分的规定。3.23M97型平面磨床,为磨头垂直进给,工作台往复直线运动型式。结构型式见图1。

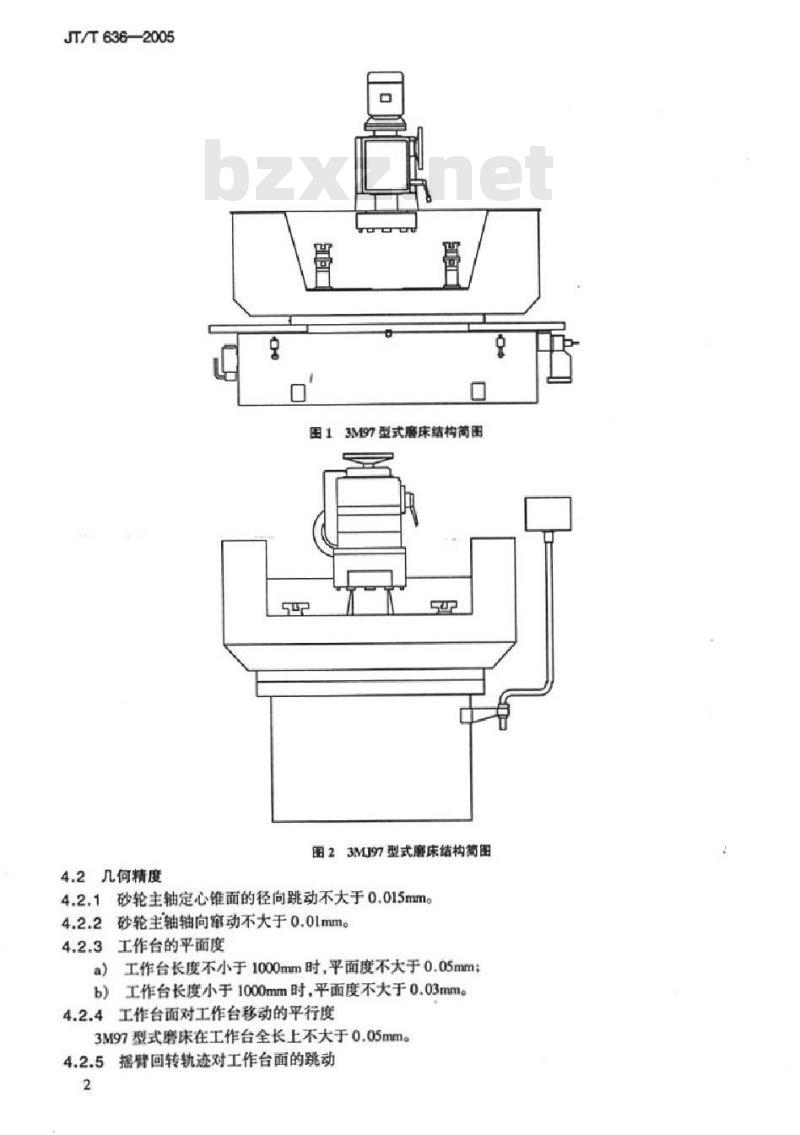

3.33MU97型平面磨床,为磨头垂直进给,磨头绕立柱往复回转型式。结构型式见图2。

4技术要求

4.13M97型磨床的预调精度

4.1.1床身导轨在垂直平面内的直线度:在导轨1000mm长度上为0.02mm,每增加1000mm允差增加0.015mm

4.1.2床身导轨在垂直平面内的平行度:在每1000mm长度上为0.02mmg1

JT/T636—2005

4.2几何精度

图13M97型式磨床结构简图

图23MLI97型式磨床结构简图

4.2.1砂轮主轴定心锥面的径向跳动不大于0.015mm。4.2.2砂轮主轴轴向审动不大于0.01mm4.2.3工作台的平面度

a)工作台长度不小于1000mm时,平面度不大于0.05mm;b)工作台长度小于1000mm时,平面度不大于0.03mm4.2.4工作台面对工作台移动的平行度3M97型式磨床在工作台全长上不大于0.05mm4.2.5摇臂回转轨迹对工作台面的跳动2

3MJ97型式磨床在最大回转范围内跳动不大于0.05mm。4.2.6据臂往复回转精度

3MJ97型式磨床在最大回转范围内.摇臂往复回转误差不大于0.02mm。4.2.7磨头主轴中心线对工作台的垂直度a)主轴中心线对工作台纵向的垂直度:JT/T6362005

在300mm测量直径上,3M97型式磨床只允许砂盘左边低0.08mm~0.10mm,3MJ97型式磨床只允许砂盘右边低0.08mm~0.10mm

b)主轴中心线对工作台横向的垂直度:在300mm测量直径上,前后两点允差0.02mmo4.3工作精度

4.3.1加工表面的平面度不大于0.04mmc4.3.2加工表面的粗糙度

铣削加工表面的粗糙度Ra3.2um;磨削加工表面的粗糙度Ra1.6μm。4.4电气系统

电气系统技术要求应符合GB/T5226.12002中19.2保护接地电气的连续性、19.3绝缘电阻检测和19.4耐压试验的有关规定。

4.5空运转性能

4.5.1空运转功率

主运动机构各级速度空运转至功率达到稳定后,其空运转功率应不超过主电机额定功率的30%。4.5.2温度和温升

主轴温度达到稳定温度时,主轴轴承温度应不超过70℃,温升不超过40℃。*4.5.3噪声

噪声声压级应不超过83dB(A)

4.5.4磨床活动部位

a)3M97型式磨床工作台进给,变速,换向及工作台限位机构灵活可靠,无振动爬行现象。b)3MJ97型式磨床摇臂进给平稳,无爬行现象,啮合脱落手柄操作可靠。c)手轮力的检测:3M97型式磨床主轴升降手轮力小于60N:3MJ97型式磨床摇臂升降手轮力小于80N。

4.5.5安全防护

磨床砂轮防护罩及挡屑防护装置安全可靠。4.6负荷特性

主传动系统功率达到额定值时,其结构稳定性应良好,电气系统正常,可靠。4.7材料性能和加工制造质量

4.7.1下列铸件材料的机械性能应不低于JB/T3997中HT200的性能,铸件粗加工后应进行时效处理:

a)主轴箱体:

b)床身;

c)工作台。

4.7.23M97型式磨床床身工作台纵向导轨应采取耐磨措施。4.7.33M97型式磨床床身纵向导轨与其配合件的结合面配合加工要求应符合JB/T9874JB/T9876中有关滑动导轨的规定。免费标准bzxz.net

4.7.4下列结合面配合加工要求应符合JB/T9874中有关重要固定结合面的规定:a)3M97型式磨床立柱与床身,主轴箱体与立柱的固定结合面:3

JT/T636—2005

b)3MJ97型式磨床工作台与底座,外套底面与底座,主电机下法兰面与摇臂的固定结合面。4.7.5下列结合面配合加工要求应符合JB/T9874中有关滑动、移置导轨的规定:3M97型式磨床主轴外套与箱体配合面:3MJ97型式磨床主轴与外套配合面。4.8清洁度

重要零件的表面,机械传动系统及主轴箱内不应有金属屑、金属末、棉纱、漆皮等脏物,并应符合JB/T9877中的有关规定。

4.9外观质量

外观质量应符合GB/T9061JB2855中的规定。4.10其他要求

随机应配备下列附件和工具见表1。表1附件和工具

试验方法

5.1一般要求

砂瓦夹紧盘

卸刀盘扳手

专用扳手

砂轮修正器

普通铣刀

支承座

支承座

冷却箱及管路

平衡心轴

平衡架

带砂瓦

带扳手杆

不带金刷石笔

带配重块

3MU97型式磨床

3MJ97型式磨床

3M97型式磨床

精度检验前,磨床应安置在水泥混凝土基础上,进行水平调试,调试好后不应超过:5.1.1

纵向:0.04/1000;

横向:0.04/1000。

5.1.2精度检测前,主轴及其他部件的空运转升温,检测方法和检测工具的精度,均应符合JB2670的有关规定。

5.1.3试验条件

试验条件应符合如下要求:

)试件

试件的材质为发动机的缸体或缸盖,材质HT200(磨削铣削):试件的材质为发动机的缸体或缸盖,材质Z104(铣削):4

-3M97型式磨床的试件的尺寸为600mm×200mm;-3MJ97型式磨床的试件的尺寸为450mmx180mm。b)磨具、刀具

磨削用砂瓦为100×50×15TM46-ZRAWT六片:铣削用刀具为YG3X(加工铝合金),立方氮化硼刀具(加工HT200)。c)测试仪器及量具

0级平板;

-1级直角尺;

1级平行尺,塞尺.量块:

一水平仪:

百分表座1级百分表:

千分表座,千分表:

表面粗度比较样块:

-2型或2型以上声级计:

-1级功率表、500V兆欧表、1500V电压表;-1.5级温度计、点温计:

弹黄测力计:

桥板。

5.2预调检测见表2

表2预调检测

检测项目

JT/T636—-2005

检测方法

在床身导轨上放一专用桥板,桥板在V型导轨上的部分是一根圆柱棉,圆柱棒的长度大于等于250mm,小于等于500mm,在平导轨上的部床身导轨在

垂直平面内的

直线度

床身导轨的

平行度

注:检测1、2项基础精度,只在安装和修理过程中进行考核。分是一个可调整的支点。

在桥板上和床身导轨平行放一水平仪,移动桥板,每隔250mm记录一次水平仪的读数,将水平仅读数依次排列,画出桥板的运动曲线,做相互平行的两条直线,夹住运动曲线,距离最小的两条平行线间的坐标值,就是导轨全部长度上的直线度误差

将水平仪转动90°,移动桥板,每隔250mm记录一次水平仅读数,水平仅在每来长度上和全部长度上读数的最大代数差值,就是平行度的误差

JT/T636-2005

5.3几何精度检测见表3。

表3几何精度检测

检测项目

砂轮主轴定

心维面的跳动

砂轮主轴轴

向审动

工作台的平

3M97型式磨

床的工作台面

对工作台移动

的平行度

检测方法

将千分表固定在机床上,使千分表测头垂直顶在砂轮定心维面上,旋转主轴,检验千分表读数的最大值,就是主轴跳动的数值

将千分表固定在机床上,使千分表测头顶在放人主轴顶尖孔中的钢球表面上,旋转主轴检验,千分表读数的最大值,就是主轴轴向审动的数值。

检验时允许向主轴轴向施加一个力F.检验轴向游隙是否消除

按图示规定,在工作台面的a,b,c三个共准点上,分别一等商量快,格平尺放在速,等高量块上,在d点处放一可调量块,使其与平尺下表面接触,再将平尺放在b.d世块上,在e点处放-可调量快,使其与平尺下表面接触,用同样方法分别确定fg点的可调量块高度。将平尺放在图示各位置上,用量具测量平尺检验面与工作台而间的距离。

误产以共最大代数差值计

在工作台面上和工作台移动方向平行放两个等高块,在等高块上放一平尺,将千分表固定在机床上,使测头顶在平尺的测量面上,移动工作台,在工作台的全程上检验,千分表读数的最大差值,就是平行度的误差

表3(续)

检测项目

3MJ97盟式磨

床的摇肾回转

轨连对工作台

面的跳动

播皆往复国

转精度

3M97婴式磨

主轴中心

找对工作台圾

向的垂直度

b.主轴中心

规对工作合销

向的重直度

3M097型式摩

a,主独中心

线对工作台织

向的重直度

b.丰验中心

线对工作台模

向的垂直度

JT/T636-2005

检测方法

将千分表圖定在握臂上,测头顶在工作台面上,转动播背,检验工作台全长范围内,千分表的最大偏移量,就是最大跳动误差。

在最大回转范图内,揭情往复回转误差不大于0.02mm

在工作台面款一平尺,使平尺)与床身导轨平行(织向)(b))与床身导轨垂直(模向》。在砂轮拍向固定一个角形表杆,将千分表围定在表杆上,使千分表到头项在平尺检验面上,策转砂轮主轴,分别检验a.bd两个方向的垂直度要求

在工作台面故一平尺,使平尺(a)与床身导轨平行(纵向),(b)与床身导轨重直(模向在砂轮轴向圈定一个角形表杆,将千分表圈定在表托上,使千分表测头项在平尺检验面上,旋转砂轮主轴,分别检整s,b.e.d两个方向的垂直质要求

生:F表采为消除主轴轴承的轴向静醇而加的恒定力加其大小由制造厂规定)。5.4工作精度的检测

5.4.1加工表面的平面度检测方法在被加工工件的加工面放一平尺,用塞尺测平尺与加工平面的间隙,并应符合4.31的规定。5.4.2加工表面的粗糙度检测方法用仪器或粗糙度比较样块进行检验,并应符合4.3.2的规定。5.5电气系统检测

电气系统检测应特合CGB/T5226.1中的有关规定。进行绝缘电阻检测,耐压试测和保护电路的连续性检测。

5.6,空运转性能试险

主运动的空运转从低速到高速,低速运转时间不小于2min,高速运转时间不小于1h,在高建运转使主轴轴承温魔达到稳定时,再进行以下项目的检验。5.6.1空运转功率试验

JT/T636—-2005

主运动的各级速度空运转功率达到稳定后,用功率表测量功率,并应符合4.5.1的规定。5.6.2温度和温升试验

主轴轴承温度达到稳定时,用半导体点温计检验主轴轴承温度,并应符合4.5.2的规定。5.6.3噪声检测

按JB/T16769规定的方法进行检测,并应符合4.5.3的规定。5.6.4活动部位检测

活动部位检测如下:

a)3M97型式磨床工作台进给、变速,换向及工作台限位机构工作可靠,并应符合4.5.4的规定:3MU97型式磨床播臀进给、嗜合脱落手柄操作可靠,并符合4.5.4的规定:b)

c)用测力计检测手轮操纵力,并应符合4.5.4的规定。5.6.5安全防护检测

应按JB/T15760中的规定方法进行,并应符合4.5.5的规定。5.7负荷特性试验

使主传动系统达到额定功率的时间不少于0.5min,用功率表测量主传动系统功率,并应符合4.6的规定。

5.8材料性能和加工制造质量检测不同类型结合面的检测应按JB/T9874进行,并应符合4.7的规定。5.9清洁度检测

清洁度用目测手感法检验,并应符合JB/T9877中的有关规定。5.10外观质量检测

各部位的外观质量用目测手感法检验,并应符合GB/T9061、JB2855中的有关规定。6检验规则

产品检验分型式检验和出厂检验。6.1型式检验

6.1.1有下列情况之一时,应进行型式检验:8)新产品试制,定型鉴定时:

b)产品结构、性能有较大变化时:e)国家质量监督部门提出要求时。型式检验样机应从出厂产品中随机抽取一台进行检验。6.1.2

型式检验项目应符合表4规定。

表4型式检验项目

检验项目

几何精度

工作精度

电器系统

空运转功车

温度和温升

机床动作

安全防护

负荷特性

清洁度

外观质量

技术要求

注:”“表示检验项目,“表示不验项目。8

检测方法

型式检验

出厂检验

6.1.4判定规则

JT/T636—2005

表4中全部检验项目合格,则为型式检验合格,其中有一项不合格时,应加倍抽查,若仍不合格,则该次型式检验不合格。

6.2出厂检验

6.2.1每台产品均应进行出厂检验,检验合格后方可出厂。6.2.2出厂检验按表4中1、2、5、6、7、8,11项逐项进行检验,全部检验合格,判为合格:着有不合格项,经返工后复检.所有项目合格后判为合格。7标志、包装、运输、存

7.1标志

7.1.1每台产品应在适当位置固定铭牌,其内容包括:a)

制造厂名:

产品名称:

产品型号:

产品的主参数;

制造日期及出厂编号。

在包装箱规定位置应有如下内容:产品名称,型号:

出厂编号及箱号:

包装箱外形尺寸:长(cm)×宽(cm)×高(cm):净质量,毛质量,kg:

到站及收货单位:

发站及发货单位:

运输及贮运指示标志。

7.2包装

包装前应进行防锈处理,并按JB2554的规定进行7.2.1

7.2.2产品出厂包装箱技术要求应符合JB/T8356.1中的有关规定。随机应提供下列技术文件,随机文件应符合JB/T9875的规定:7.2.3

使用说明书:

合格证明书:

装箱单。

7.3运输

按照包装箱上指示进行装卸,运输中不应有较大震动及碰撞。7.4贮存

产品应贮存在空气流通,干燥,无腐蚀金属和破坏漆膜的场所。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:

中华人民共和国交通行业标准

JT/T636—2005

立轴缸体缸盖平面磨床

Surface grinding machines with vertical grinding wheelspindle for engine cylinder body and cover2005-09-21发布

中华人民共和国交通部

2006-01-01实施

1范围

2规范性引用文件

3型式结构

4技术要求

5试验方法

6检验规则

7标志、包装、运输、贮存

JT/T636—2005

JT/T636-2005

本标准由全国汽车维修标准化技术委员会(SACTC247)提出并归口。本标准起章单位:西安专用机床厂、中国汽车保修设备行业协会、枣龙岳机床有限公司、上海航空设备厂。

本标准主要起草人:王英军、席军政、李风先、阮大治、田国华、庞应周1范围

立轴缸体缸盖平面磨床

JT/T636—2005

本标准规定了立轴缸体缸盖平面磨床的型式、结构、技术要求、试验方法、检验规则以及标志,包装、运输、贮存。

本标准适用于汽车,拖拉机的发动机缸体,缸盖结合面修理加工所用的平面磨床。2规范性引用文件

下列文件中的条款通过本标准的引用面成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然面,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。CB/T5226.1

GB/T9061

CB/T15375

GB/T15760

JB2554

JB2670

JB2855

JB/T3997

JB/T8356.1

JB/T9874

JB/T9875

JB/T9876

JB/T9877

JB/T16769

3型式结构

机械安全机械电气设备第一部分:通用技术条件金属切削机床通用技术条件

金属切削机床型号编制方法

金属切削机床安全防护通用技术条件机床防锈技术条件

金属切削机床精度检验通则

机床涂漆技术条件

金属切削机床灰铸铁技术条件

机床包装技术条件

金属切削机床装配通用技术条件金属切削机床随机技术文件的编制金属切削机床结合面涂色法评定金属切削机床清洁度的测定

金属切前机床噪声声压级的测量方法3.1产品的型号编写应符合CB/T15375中有关金属切削机床统一名称和类,组,系的划分的规定。3.23M97型平面磨床,为磨头垂直进给,工作台往复直线运动型式。结构型式见图1。

3.33MU97型平面磨床,为磨头垂直进给,磨头绕立柱往复回转型式。结构型式见图2。

4技术要求

4.13M97型磨床的预调精度

4.1.1床身导轨在垂直平面内的直线度:在导轨1000mm长度上为0.02mm,每增加1000mm允差增加0.015mm

4.1.2床身导轨在垂直平面内的平行度:在每1000mm长度上为0.02mmg1

JT/T636—2005

4.2几何精度

图13M97型式磨床结构简图

图23MLI97型式磨床结构简图

4.2.1砂轮主轴定心锥面的径向跳动不大于0.015mm。4.2.2砂轮主轴轴向审动不大于0.01mm4.2.3工作台的平面度

a)工作台长度不小于1000mm时,平面度不大于0.05mm;b)工作台长度小于1000mm时,平面度不大于0.03mm4.2.4工作台面对工作台移动的平行度3M97型式磨床在工作台全长上不大于0.05mm4.2.5摇臂回转轨迹对工作台面的跳动2

3MJ97型式磨床在最大回转范围内跳动不大于0.05mm。4.2.6据臂往复回转精度

3MJ97型式磨床在最大回转范围内.摇臂往复回转误差不大于0.02mm。4.2.7磨头主轴中心线对工作台的垂直度a)主轴中心线对工作台纵向的垂直度:JT/T6362005

在300mm测量直径上,3M97型式磨床只允许砂盘左边低0.08mm~0.10mm,3MJ97型式磨床只允许砂盘右边低0.08mm~0.10mm

b)主轴中心线对工作台横向的垂直度:在300mm测量直径上,前后两点允差0.02mmo4.3工作精度

4.3.1加工表面的平面度不大于0.04mmc4.3.2加工表面的粗糙度

铣削加工表面的粗糙度Ra3.2um;磨削加工表面的粗糙度Ra1.6μm。4.4电气系统

电气系统技术要求应符合GB/T5226.12002中19.2保护接地电气的连续性、19.3绝缘电阻检测和19.4耐压试验的有关规定。

4.5空运转性能

4.5.1空运转功率

主运动机构各级速度空运转至功率达到稳定后,其空运转功率应不超过主电机额定功率的30%。4.5.2温度和温升

主轴温度达到稳定温度时,主轴轴承温度应不超过70℃,温升不超过40℃。*4.5.3噪声

噪声声压级应不超过83dB(A)

4.5.4磨床活动部位

a)3M97型式磨床工作台进给,变速,换向及工作台限位机构灵活可靠,无振动爬行现象。b)3MJ97型式磨床摇臂进给平稳,无爬行现象,啮合脱落手柄操作可靠。c)手轮力的检测:3M97型式磨床主轴升降手轮力小于60N:3MJ97型式磨床摇臂升降手轮力小于80N。

4.5.5安全防护

磨床砂轮防护罩及挡屑防护装置安全可靠。4.6负荷特性

主传动系统功率达到额定值时,其结构稳定性应良好,电气系统正常,可靠。4.7材料性能和加工制造质量

4.7.1下列铸件材料的机械性能应不低于JB/T3997中HT200的性能,铸件粗加工后应进行时效处理:

a)主轴箱体:

b)床身;

c)工作台。

4.7.23M97型式磨床床身工作台纵向导轨应采取耐磨措施。4.7.33M97型式磨床床身纵向导轨与其配合件的结合面配合加工要求应符合JB/T9874JB/T9876中有关滑动导轨的规定。免费标准bzxz.net

4.7.4下列结合面配合加工要求应符合JB/T9874中有关重要固定结合面的规定:a)3M97型式磨床立柱与床身,主轴箱体与立柱的固定结合面:3

JT/T636—2005

b)3MJ97型式磨床工作台与底座,外套底面与底座,主电机下法兰面与摇臂的固定结合面。4.7.5下列结合面配合加工要求应符合JB/T9874中有关滑动、移置导轨的规定:3M97型式磨床主轴外套与箱体配合面:3MJ97型式磨床主轴与外套配合面。4.8清洁度

重要零件的表面,机械传动系统及主轴箱内不应有金属屑、金属末、棉纱、漆皮等脏物,并应符合JB/T9877中的有关规定。

4.9外观质量

外观质量应符合GB/T9061JB2855中的规定。4.10其他要求

随机应配备下列附件和工具见表1。表1附件和工具

试验方法

5.1一般要求

砂瓦夹紧盘

卸刀盘扳手

专用扳手

砂轮修正器

普通铣刀

支承座

支承座

冷却箱及管路

平衡心轴

平衡架

带砂瓦

带扳手杆

不带金刷石笔

带配重块

3MU97型式磨床

3MJ97型式磨床

3M97型式磨床

精度检验前,磨床应安置在水泥混凝土基础上,进行水平调试,调试好后不应超过:5.1.1

纵向:0.04/1000;

横向:0.04/1000。

5.1.2精度检测前,主轴及其他部件的空运转升温,检测方法和检测工具的精度,均应符合JB2670的有关规定。

5.1.3试验条件

试验条件应符合如下要求:

)试件

试件的材质为发动机的缸体或缸盖,材质HT200(磨削铣削):试件的材质为发动机的缸体或缸盖,材质Z104(铣削):4

-3M97型式磨床的试件的尺寸为600mm×200mm;-3MJ97型式磨床的试件的尺寸为450mmx180mm。b)磨具、刀具

磨削用砂瓦为100×50×15TM46-ZRAWT六片:铣削用刀具为YG3X(加工铝合金),立方氮化硼刀具(加工HT200)。c)测试仪器及量具

0级平板;

-1级直角尺;

1级平行尺,塞尺.量块:

一水平仪:

百分表座1级百分表:

千分表座,千分表:

表面粗度比较样块:

-2型或2型以上声级计:

-1级功率表、500V兆欧表、1500V电压表;-1.5级温度计、点温计:

弹黄测力计:

桥板。

5.2预调检测见表2

表2预调检测

检测项目

JT/T636—-2005

检测方法

在床身导轨上放一专用桥板,桥板在V型导轨上的部分是一根圆柱棉,圆柱棒的长度大于等于250mm,小于等于500mm,在平导轨上的部床身导轨在

垂直平面内的

直线度

床身导轨的

平行度

注:检测1、2项基础精度,只在安装和修理过程中进行考核。分是一个可调整的支点。

在桥板上和床身导轨平行放一水平仪,移动桥板,每隔250mm记录一次水平仪的读数,将水平仅读数依次排列,画出桥板的运动曲线,做相互平行的两条直线,夹住运动曲线,距离最小的两条平行线间的坐标值,就是导轨全部长度上的直线度误差

将水平仪转动90°,移动桥板,每隔250mm记录一次水平仅读数,水平仅在每来长度上和全部长度上读数的最大代数差值,就是平行度的误差

JT/T636-2005

5.3几何精度检测见表3。

表3几何精度检测

检测项目

砂轮主轴定

心维面的跳动

砂轮主轴轴

向审动

工作台的平

3M97型式磨

床的工作台面

对工作台移动

的平行度

检测方法

将千分表固定在机床上,使千分表测头垂直顶在砂轮定心维面上,旋转主轴,检验千分表读数的最大值,就是主轴跳动的数值

将千分表固定在机床上,使千分表测头顶在放人主轴顶尖孔中的钢球表面上,旋转主轴检验,千分表读数的最大值,就是主轴轴向审动的数值。

检验时允许向主轴轴向施加一个力F.检验轴向游隙是否消除

按图示规定,在工作台面的a,b,c三个共准点上,分别一等商量快,格平尺放在速,等高量块上,在d点处放一可调量块,使其与平尺下表面接触,再将平尺放在b.d世块上,在e点处放-可调量快,使其与平尺下表面接触,用同样方法分别确定fg点的可调量块高度。将平尺放在图示各位置上,用量具测量平尺检验面与工作台而间的距离。

误产以共最大代数差值计

在工作台面上和工作台移动方向平行放两个等高块,在等高块上放一平尺,将千分表固定在机床上,使测头顶在平尺的测量面上,移动工作台,在工作台的全程上检验,千分表读数的最大差值,就是平行度的误差

表3(续)

检测项目

3MJ97盟式磨

床的摇肾回转

轨连对工作台

面的跳动

播皆往复国

转精度

3M97婴式磨

主轴中心

找对工作台圾

向的垂直度

b.主轴中心

规对工作合销

向的重直度

3M097型式摩

a,主独中心

线对工作台织

向的重直度

b.丰验中心

线对工作台模

向的垂直度

JT/T636-2005

检测方法

将千分表圖定在握臂上,测头顶在工作台面上,转动播背,检验工作台全长范围内,千分表的最大偏移量,就是最大跳动误差。

在最大回转范图内,揭情往复回转误差不大于0.02mm

在工作台面款一平尺,使平尺)与床身导轨平行(织向)(b))与床身导轨垂直(模向》。在砂轮拍向固定一个角形表杆,将千分表围定在表杆上,使千分表到头项在平尺检验面上,策转砂轮主轴,分别检验a.bd两个方向的垂直度要求

在工作台面故一平尺,使平尺(a)与床身导轨平行(纵向),(b)与床身导轨重直(模向在砂轮轴向圈定一个角形表杆,将千分表圈定在表托上,使千分表测头项在平尺检验面上,旋转砂轮主轴,分别检整s,b.e.d两个方向的垂直质要求

生:F表采为消除主轴轴承的轴向静醇而加的恒定力加其大小由制造厂规定)。5.4工作精度的检测

5.4.1加工表面的平面度检测方法在被加工工件的加工面放一平尺,用塞尺测平尺与加工平面的间隙,并应符合4.31的规定。5.4.2加工表面的粗糙度检测方法用仪器或粗糙度比较样块进行检验,并应符合4.3.2的规定。5.5电气系统检测

电气系统检测应特合CGB/T5226.1中的有关规定。进行绝缘电阻检测,耐压试测和保护电路的连续性检测。

5.6,空运转性能试险

主运动的空运转从低速到高速,低速运转时间不小于2min,高速运转时间不小于1h,在高建运转使主轴轴承温魔达到稳定时,再进行以下项目的检验。5.6.1空运转功率试验

JT/T636—-2005

主运动的各级速度空运转功率达到稳定后,用功率表测量功率,并应符合4.5.1的规定。5.6.2温度和温升试验

主轴轴承温度达到稳定时,用半导体点温计检验主轴轴承温度,并应符合4.5.2的规定。5.6.3噪声检测

按JB/T16769规定的方法进行检测,并应符合4.5.3的规定。5.6.4活动部位检测

活动部位检测如下:

a)3M97型式磨床工作台进给、变速,换向及工作台限位机构工作可靠,并应符合4.5.4的规定:3MU97型式磨床播臀进给、嗜合脱落手柄操作可靠,并符合4.5.4的规定:b)

c)用测力计检测手轮操纵力,并应符合4.5.4的规定。5.6.5安全防护检测

应按JB/T15760中的规定方法进行,并应符合4.5.5的规定。5.7负荷特性试验

使主传动系统达到额定功率的时间不少于0.5min,用功率表测量主传动系统功率,并应符合4.6的规定。

5.8材料性能和加工制造质量检测不同类型结合面的检测应按JB/T9874进行,并应符合4.7的规定。5.9清洁度检测

清洁度用目测手感法检验,并应符合JB/T9877中的有关规定。5.10外观质量检测

各部位的外观质量用目测手感法检验,并应符合GB/T9061、JB2855中的有关规定。6检验规则

产品检验分型式检验和出厂检验。6.1型式检验

6.1.1有下列情况之一时,应进行型式检验:8)新产品试制,定型鉴定时:

b)产品结构、性能有较大变化时:e)国家质量监督部门提出要求时。型式检验样机应从出厂产品中随机抽取一台进行检验。6.1.2

型式检验项目应符合表4规定。

表4型式检验项目

检验项目

几何精度

工作精度

电器系统

空运转功车

温度和温升

机床动作

安全防护

负荷特性

清洁度

外观质量

技术要求

注:”“表示检验项目,“表示不验项目。8

检测方法

型式检验

出厂检验

6.1.4判定规则

JT/T636—2005

表4中全部检验项目合格,则为型式检验合格,其中有一项不合格时,应加倍抽查,若仍不合格,则该次型式检验不合格。

6.2出厂检验

6.2.1每台产品均应进行出厂检验,检验合格后方可出厂。6.2.2出厂检验按表4中1、2、5、6、7、8,11项逐项进行检验,全部检验合格,判为合格:着有不合格项,经返工后复检.所有项目合格后判为合格。7标志、包装、运输、存

7.1标志

7.1.1每台产品应在适当位置固定铭牌,其内容包括:a)

制造厂名:

产品名称:

产品型号:

产品的主参数;

制造日期及出厂编号。

在包装箱规定位置应有如下内容:产品名称,型号:

出厂编号及箱号:

包装箱外形尺寸:长(cm)×宽(cm)×高(cm):净质量,毛质量,kg:

到站及收货单位:

发站及发货单位:

运输及贮运指示标志。

7.2包装

包装前应进行防锈处理,并按JB2554的规定进行7.2.1

7.2.2产品出厂包装箱技术要求应符合JB/T8356.1中的有关规定。随机应提供下列技术文件,随机文件应符合JB/T9875的规定:7.2.3

使用说明书:

合格证明书:

装箱单。

7.3运输

按照包装箱上指示进行装卸,运输中不应有较大震动及碰撞。7.4贮存

产品应贮存在空气流通,干燥,无腐蚀金属和破坏漆膜的场所。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。