JT/T 280-2004

基本信息

标准号: JT/T 280-2004

中文名称:路面标线涂料

标准类别:交通行业标准(JT)

标准状态:现行

发布日期:2004-11-02

实施日期:2005-02-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:813873

标准分类号

标准ICS号:土木工程>>道路工程>>93.080.30道路设备和装置

中标分类号:工程建设>>交通运输工程>>P66公路工程

出版信息

出版社:人民交通出版社

页数:15页

标准价格:17.0 元

出版日期:2005-02-01

相关单位信息

起草人:匡金和、苏文英、杜玲玲、邝丽君

起草单位:交通部公路科学研究所、交通部交通工程监理检测中心

提出单位:全国交通工程设施(公路)标准化技术委员会(SAC/TC 223)

发布部门:中华人民共和国交通部

标准简介

本标准规定了路面标线涂料产品的技术要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于在我国公路上划制各种道路交通标线所用的液态溶剂型、双组份、水性、固态热熔型路面标线涂料、城市道路、机场、港口、厂矿、林场等地区划制的道路交通标线所用的路面标线涂料可参照执行。 JT/T 280-2004 路面标线涂料 JT/T280-2004 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 93. 080 .30

备案号:

中华人民共和国交通行业标准

JT/T 280-2004

代替JT/T280--1995

路面标线涂料

Paverment marking paint

2004-11-02发布

中华人民共和国交通部

2005-02-01实施

范围·

规范性引用文件

3术语和定义

4产品分类

技术要求

试验方法·

检验规则

标志、包装、运输和贮存

JT/T 280—2004

JT/T 280--2004

本标准生要参考了日本JSK5665:2(X02(JPMA/ISA)《路面标示用涂料》及美国有关水性涂料的标准。

本标准代替JT/T2801995(路而标线用涂料》,与JT/T280—1995相比本标准主要变化如下:一标线涂料的分类由按施工条件改为按涂料品种进行划分;溶剂型涂料:删除细度及渗色的技术要求:修订了粘度、色度性能的技术要求;同时增加附着性的技术要求;

一热熔型涂料:除加热残留份及下涂剂(底油)的技术要求;修订了软化点、抗压强度、耐磨性、玻璃珠含量和流动度的技术要求及流动度的试验方法;一增加热熔型涂料的涂层低温抗裂性及加热稳定性的技术要求和试验方法:一增加双组份、水性涂料及突起型标线用涂料的技术要求和试验方法,本标推由全国交通工程设施(公路)标准化技术委员会(SAC/TC223)提出并归口。本标准起草单位:交通部公路科学研究所、交通部交通工程监理检测中心。本标准参加起草单位:海虹老人牌(中国)有限公司。本标准主要起草人:区金和、苏文英、杜玲玲、邝丽君。本标准1995年首饮发布。

1范围

路面标线涂料

JT/T 280—2004

本标准规定了路面标线涂料产品的技术要求、试验方法、检验规则、标志、包装、运输和贮存,本标准适用于在我国公路工划制各种道路交通标线所用的液态溶剂型,双组份、水性、固态热熔型路面标线涂料,城市道路、机场、港口、厂矿林场等地区划制的道路交通标线所用的路面标线涂料可参照执行。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些义件的最新版本。凡是不注口期的引用文件,其最新版本适用于本标准:GR/T 1720

漆膜附着力测定法

GB/T1723

GB/T 1725

GB/T 1727

GB/T 1731

GB/T 1733

GB/T 1768

GB2893

CB/T 3186

CB/T 6750

GH/T 9265

GB/T 9269

GB/T 9278

GB/T 9284

GR/T 9750

GR/T16311

CB/T 16422. 1

JT/T 466

3术语和定义

涂料粘度测定法(涂一4粘度计法)涂料固体含量测定法

涂膜一般制备为法

漆膜韧性测定法

漆膜耐水性测定法

漆膜耐磨性测定法

安全色(ncg TS0 3864)

涂料产品的取样

色漆和清漆的密度测定

建筑涂料涂层耐碱性的测定

建筑涂料粘度的测定(斯托默粘度计法)涂料试样状态调节和试验的温湿度色漆和清漆用漆基软化点测定法(环球法)涂料产品的包装标志

道路交通标线质量要求和检测方法塑料实验室光源暴露试验免费标准bzxz.net

路面标线月玻璃珠

下列术语和定义适用于本标摊。3.1

遮盖力hidingpower

路面标线涂料所涂覆物体表面不再能透过涂膜而显露出来的能力。3.2

遮盖率hidingratio

路面标线涂料在相同条件下,分别涂爱于亮度因数不超过5%黑色底板上和亮度因数不低丁80%19

JT/T 280—2004

白色底板上的盖力之比。避盖力用亮度因数来描述,遮盖力与亮度因数成正比3.3

固体含量

non-votatile

涂料在·一定温度下加热焙烘后剩余物质量与试验质量的比值,以百分数表示:4产品分类

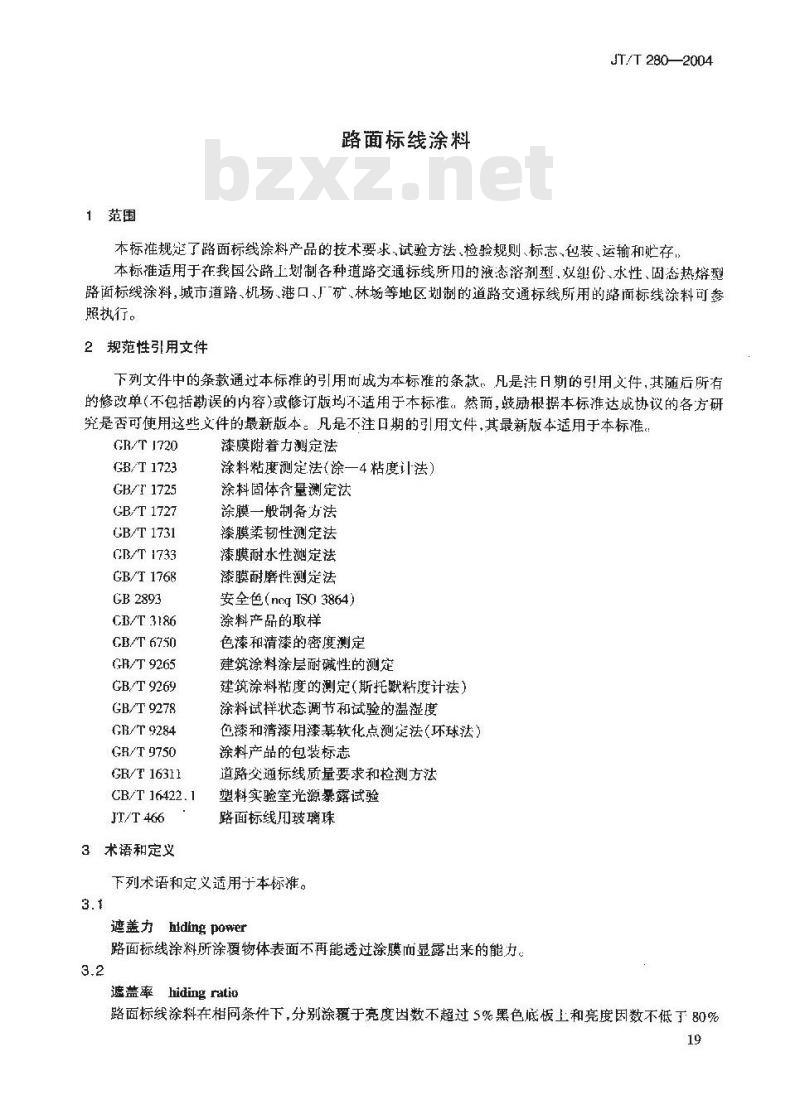

路面标线涂料的分类应符合表1的规定。表1路面标线涂料的分类

溶剂型

热熔型

双组份

5技术要求

背通型

发光型

普通型

反光型

突起型

普通型

反光型

突起型

普通型

反光型

玻璃珠含量和使用方法

涂料中不含玻璃珠,施时也不撒布玻璃珠涂料中不含玻璃珠,施工时涂布涂层后立即将玻璃珠撤布在其表面涂料中不含玻璃珠,施工时也不撒布玻璃珠涂料1含18%~25%的玻璃珠,施工时涂布涂层后立即将玻璃珠撒布在其表面

涂料中含 18%-25%的玻璃珠,施工时涂布涂层后立即将玻璃珠撒布在其表面

涂料中不含玻璃珠,施工时也不撒布玻璃珠涂料中不含(或舍18%~25%)玻璃珠,施工时涂布涂层后立即将玻璃珠撒布在其表面

涂料中含18%25%的玻璃珠,施工时涂布涂层后立.即将玻璃珠撒布在其表面

涂料中不含玻璃殊,施工时也不撒布玻璃珠涂料中不含(或含18%~25%)玻璃珠,施I时涂布涂层后立即将玻璃珠撒布在其表面

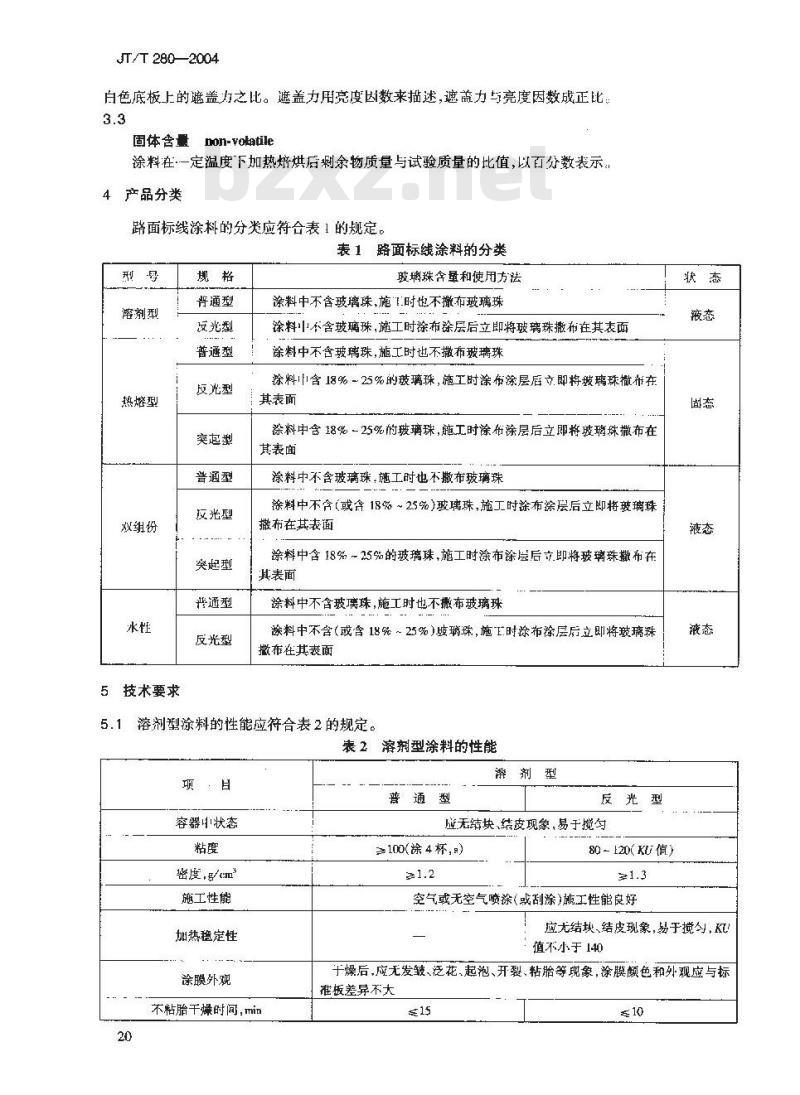

5.1溶剂型涂料的性能应符合表2的规定。表2溶剂型涂料的性能

容器中状态

密度,gm

施工性能

加热稳定性

涂膜外观

不粘胎干燥时间,min

普通型

漆剂型

反光型

应无结块,结皮现象,易于搅匀≥100(涂4杯,)

80 -120(XU值)

空气或无空气喷涂(或刮涂)施工性能良好状态

应无结块、结皮现象,易于搅勺,!值不小于 1-40

干燥后,应无发皱、泛花、起泡、开裂、粘胎等豌象,涂膜颜色和外观应与标谁板差异不大

遮盖率,%

色度性能

(45/0)

耐磨性,mg

(200转/1000g后减重)

耐水性

耐碱性

附着性(划圈法)

柔韧性,mm

固体含量,%

热熔型涂料的性能应符合表3规定表2(续)

溶剂型

JT/T 280-2004

涂料的色品坐标和亮度因数应符合表和图1规定的范围≤40(JM—100橡胶砂轮)

在水中浸24h应尤片带现象

在氢氧化钙饱和溶液中漫24h应,无异常M4级

热熔型涂料的性能

张通型

密度cm

软化点.℃

涂膜外观

不粘胎干燥时间,min

色度性熊

(45/0)

抗压强度,MPa

耐磨性,g

(200转/1000g后减重)

耐水性

耐碱性

玻璃珠含型,%

流动度,s

涂层低温抗裂性

加热稳定性

人上加速耐候性

90 ~ 125

反光型

1.8 - 2.3

≥100

干燥后,应无皱纹、斑点、起泡、裂纹、脱落、粘胎现象,涂膜的颜他和外观应与标准板差别不大

涂料的色品坐标和亮度函数应符合表6和图1规定的范围12

≤80(JM—100橡胶砂轮)

23°±1时,=12

50%℃±2%时,22

在水中浸 24h 应尤异常现象

在氢氧化钙饱和溶液中浸24h无鼻常现象18 ~25

35 +10

一10℃保持4h,室温放置4h为一个循环,连续做三个循环后应无裂效200%~220℃C在搅拌状态下保特4h,应无明显泛黄、焦化、结块等现象经人工加速耐候性试验后,试板涂层不产生龟裂、剥落:许轻微粉化和变色,但色品坐标应符合表6和图1规定的范阴,亮度因数变化范围应不大于原样板亮度因数的20%21

JT/T 280—2004

5.3双组份途料的性能应符合表4的规定,表4双组份涂料的性能

普通型

容器中状态

密度,g/cm

施工性能

涂膜外观

不粘胎干燥时间,min

色度性能

(45/0)

耐磨性,g

(200转/1000g后减重)

耐水性

耐碱性

附著性(划离法)

柔韧性,mm

玻璃殊含量,%

人工加速耐候性

水性涂料的性能应符合表5的规定、5.4

双组份

反光型

应无结块、结皮现象,易下搅勾1.5~2.0

突起型

按生产厂的要求,将A、B组份按定比例混合搅拌哟勾后,喷涂,刮涂施工性能良好

涂膜固化后应无皱纹、斑点、起泡、裂纹、脱落、粘贴等现象,涂膜额色与外观应与样板差别不大

涂膜的色品坐标和完度因数应符合表6 和图1规定的范围≤40(JM—100橡胶砂轮)

在水中浸24h应无异常现象

在氧氧化钙饱和溶液中浸24h应无异常≤4级(不含玻璃珠)

5(不含玻璃珠)

18 ~ 25

18 -25

经人工加速耐候性试验后,试板涂层不允许产生龟裂、剥落:允许轻微粉化和变色.但色品坐标应符合表6和图1规定的范围,亮度因数变化范雷应不大于原样板亮度匹数的20%表 5水性涂料的性能

容器中状态

密度·g/cm2

施工性能

漆膜外观

不粘胎干燥时间,min

邀盖率,%

色度性能

(45/0)

耐磨性,g

(200转/1000g后减重)

耐水性

普通型

反光型

应无结块、结皮现象,易十搅匀70(KU值)

80 ~ 120( KTI 值)

空气或无气喷涂(或刮涂)施工性能良好应无发皱、泛花起泡、开裂、粘贴等现象,涂膜颜色和外观应与样板差异不大M15

涂料的色品坐标和亮度因数应符合表6和图1规定的范≤40(JM-100橡胶砂轮)

在水中湿 24h应无异常现象

耐臧性

冻融稳定性

早期耐水性

附着性(划菌法)

固体含量,%

表5(续)

普通型

JT/T 280-2004

汉光型

在氢筑化钙饱和液中浸24h底无片常在-5℃±2℃条件下放置18h后,立即置于23℃±2条件下放置6h为一个周期,3个周期后,应无结块、结皮现象,易于搅舒在温度为23℃±2℃、湿度为90%±3%的条件下,实下时间121minM5级

5.5玻璃珠的性能应符JT/T466的有关规定75

5.6路面标线涂料的色度性能应符合CB2893的要求,其色品坐标和亮度因数成符合表6和利图1中规定的范围

普通材料和逆反射材料的备角点色品坐标和亮度因数用角点的色品坐标来决定可使用的颜色范围颜

普通材料色

反材料色

(光源:标准光源Is,照明和观测几何条件:45/0)1

表面色逆反射材料色

《黄色

690至780mm

380至410mm

普通材料和逆反射材料的颜色范围图图

亮度因数

JT/T 280—2D04

5.7反光型路面标线涂料的逆反射系数应符合GB/T16311的规定:6试验方法

6.1试样的调节

涂料试样状态调节和试验的温湿度应符合GB/T9278的规定。6.2取样

按GB/T3186进行。

6.3溶剂型、双组份、水性路面标线涂料试验方法6.3.1容器中状态

按GB/T3186用调刀检套有无结皮、结块,是否易于搅勾。6.3.2粘度

按GR/T9269法进行。其中溶剂型路面标线涂料的背通型粘度按CB/T1723涂一4粘度计法进行。6.3.3密度

按CB/T6750(金属比重瓶)方法进行。6.3.4施上性能与涂膜制备

施工性能按GB/T3186取样后,涂膜制备按(B/T1727进行,可分别用喷涂、刮涂等方法在水泥石棉板上进行徐涂布。

6.3.5热稳定性

6.3.5.1按GB/T9269测定样品的粘度。6.3.5.2取400mL已测粘度的样品放在加盖的小铁桶内,然后将铁桶放置在烘箱内升温至60℃,在60%±2℃条件下恒温3h,然后取出放置冷却至25℃,并按CB/T9269新测其粘度,6.3.6涂膜外观

用300gmm的漆膜涂布器将试料涂布于水泥石棉板上,制成约50mm×100mm的涂膜,然后放置24h,在白然光下观察涂膜是否有皱纹、泛花、起范、川裂现象,用手指试验有无粘着性,并与同样处理的标准样板比较,涂膜的颜色和外规差异不大。6.3.7不粘胎干燥时间

6.3.7.1不粘胎时问测定仪见图2。轮子外边装有合成橡胶的平滑轮胎,轮的中心有轴,其两端为手柄,仪器总质量为15.8kg士0.2kg,该轮为两侧均质。约366

平衡1

图2不粘胎时间测定仪

6.3.7.2不粘胎干燥时间按下列程序进行:单位为些米

a)用300gzm的涂膜涂布器特试料涂布于水滤石棉板(200mm×150mm×5mm)上,涂成与水泥石棉板的短边平行,在长边中心处成一条80mm宽的带状涂膜,见图3:h)涂后,立刻按下秒表,酋通型10min时开始测试,反光型5min时开始测试:24

JT/T 2802004

把测定仪自试板的短边·端中心处向另一端滚动1s,立刻凡肉眼观察测定仪的轮胎有无粘试料,若有粘试料,文刻用内酮或甲乙酮湿润过的棉布擦净轮胎,此后每30重复一次试验,直至轮胎不粘试料时,停止秒表记时,该时间即为该试样的\不粘胎时间”:动仪器时,应两于轻轻持柄,避免仪器白重以外的任何力加了涂膜上,滚动方向如图3所示:单位为毫米

图3测定仪滚动方向

6.3.8遮盖率

将原样品用300μun的漆膜涂布器涂布在迹盖率测试纸上,沿长边方向在中央涂约80mm×200mm的涂膜,并使涂面与遮盖率测试纸的户面和黑面呈直角相交,相交处在遮盖率测试纸的中间,涂面向上放置24h,然后在涂面上任意取三点用D光源45°/0°色度计测定遮盖率测试纸白面上和黑面上涂膜的亮度困数,取其平均值按式(1)计算其遮盖率:式中:一—避盖率(反射对比率);B-黑面上涂膜亮度因数平均值;

C——白面上涂膜亮度因数平均值x-

试验结果:其色品坐标¥,值和亮度因数应符合表6和图1中规定的范围。6.3.9色度性能

试验步骤如下:

a)按6.3.7.2a)制样板,涂面向上放置24h;b)然后在涂面上任取三点,用Ds光源45/0色度计测定其色品坐标和亮度因数。试验结果;其色品坐标x,值和亮度因数应符合表6和图1中规定的范围。6.3.10耐磨性

按 GB 1768 进行。

6.3.1年 耐水性

接6.3.6制板,试板用不封边的水泥石棉板,试验按GB/T1733进行,6.3.12 耐碱性

按6.3.6制板,试板用不封边的水泥石棉板,试验按GB/T9265进行,6.3.13附着性

按GR/T 172D进行。

6.3.14柔韧性

按CB/T1731进行

JT/T 2802004

6.3.15固体含量

按GB/T1725进行

6.3.16冻融稳定性

试验步骤如下:

a)分别取400mL样品放在三个加盖的小铁桶内,在-5℃±2℃条件下放置18h后,立即置于23℃±2℃条件下放置6h为个周期:b)经连续三个周期后,取出试样经搅勾后应无分层、无结块,施工性能良好。6.3.17早期耐水性

试验步骤如下:

a)用300gum的漆膜涂布器将试料涂布于水泥石棉板上,制成约50rrun×100mm的涂膜;b)将制好的试板立即置于温度23±2,湿度90%±3%RH的试验箱内,每隔5mi用拇指触膜表面,然后将拇指旋转90°,记下膜表面不被拇指破坏所需的时间即为实干时间。6.4热熔型路面标线涂料的试验方法6.4.1热熔状态

除应遵照每个试验的特定要求外,在熔融试样时,应将一定量的试样放在金属容器内,在揽拌状态下熔融,使上下完全均匀一致卫无气泡。6.4.2密度

将熔熙试样注在制样器1(见图4)的模腔(约20mm×20mm×20mm)中,冷却至室温:用稍加热的刮刀削掉端头表面的突出部分,用100号砂纸将各面磨平。放置24h后用游标卡尺测量(精确至0.1mm),供作试块。将3块试块称量准确至0.05ga

按式(2)求出密度:

武中:D密度.g/cm:

W—试块质量,g:

V体积,cm。

单位为毫米

材料:钢材

图4制样器1

取其平均值为试样密度,如其中任意两块D值相对误差大于0.1,则应重做。6.4.3软化点

按GB/T9284进行。

6.4,4涂膜外观

试验步骤如下:

a)按6.4.1将试料备好;

JT/T 280—2004

b)将热熔涂料刮板器放在水泥石棉板(约 300 rrm×150 mun×1.6 mm)的中心部位;e)立即将准备好的试料衡人热熔涂料刮板器中;d)平移利板器刮成厚约1.5mrm~2.0mm的与短边平行的涂层,试板放置1h后,在白然光下目测应无皱纹、斑点、起泡、裂纹、剥离。同时与用同样方法制备的标准涂膜相比,其颜色及手感粘附性应与标准板差异不大。

6.4.5不粘胎下燥时间

试验步骤如下;

.a)按6.4.4刮成徐层;

b)涂后,立刻按下秒表,3min时开始按6.3.7.2c)进行测。6.4.6色度性能

试板接6.4.9制成.测定方法按6.3.9h)进行。6.4.7抗压强度

试验步骤如下;

a)按6.4.2制备试块二个,在标准试验条件下放置24h后,分别放置在精度不低于0.5级的电子万能材料试验机球形支座的坚板上,调整试块位置及球形支座,使试块与压片的中心线在同一垂线上,并使试块面与加压面保持平行;b)启动试验机,设定试验机预负荷为10N,以适当速度达到预负荷后,开始记录试验机压头位移,并以30mm/min的速度加载,直至试块破坏时为止,记录抗压荷载。按式(3)计算抗压强度:

式中R,抗压强度,MPa;

P—-抗压荷载,N;

A——加压前断面面积,mm2

试验后取其平均值。

注:试块破坏时抗压荷载的取值条件为:有明显屈服点的材料的屈服荷载为抗压荷载;无明忌届服点的脆性材料,以出现破裂时的荷载为抗压彻载;无明显屈服点的柔性材料,以压下试块高度的20%时的最大荷载为抗压荷载,c)突起型热熔路面标线涂料在50℃±2时的抗压强度试验,将试块在50℃±2C烘箱内恒温4h后,立即分别从烘箱内取出按1)的方法进行。6.4.B耐磨性

首先在制样器2见图5)的模腔涂上一薄层廿油,待下后,将熔融试样注人内腔,使其流平(如不能乎,可将试模先预热),并趁热软时在巾心处开-一直径约为7mm左右的试孔。同,-试样应制成三块试板,将试板放置在玻璃板上,在标准试验条件下放置24h后,按CB/T1768进行试验,试验后取其平均值。

6.4.9耐水性

将熔融试样注入制样器3(见图6)中,使其流平,冷却至室温,取出供作试片(约60mm×60mm×51m)。按 GB 1733试验。

6.4.10耐碱性

按6.4.9制备试板并按GB/T5265试验。6.4.11玻璃珠含量

试验步骤如下:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:

中华人民共和国交通行业标准

JT/T 280-2004

代替JT/T280--1995

路面标线涂料

Paverment marking paint

2004-11-02发布

中华人民共和国交通部

2005-02-01实施

范围·

规范性引用文件

3术语和定义

4产品分类

技术要求

试验方法·

检验规则

标志、包装、运输和贮存

JT/T 280—2004

JT/T 280--2004

本标准生要参考了日本JSK5665:2(X02(JPMA/ISA)《路面标示用涂料》及美国有关水性涂料的标准。

本标准代替JT/T2801995(路而标线用涂料》,与JT/T280—1995相比本标准主要变化如下:一标线涂料的分类由按施工条件改为按涂料品种进行划分;溶剂型涂料:删除细度及渗色的技术要求:修订了粘度、色度性能的技术要求;同时增加附着性的技术要求;

一热熔型涂料:除加热残留份及下涂剂(底油)的技术要求;修订了软化点、抗压强度、耐磨性、玻璃珠含量和流动度的技术要求及流动度的试验方法;一增加热熔型涂料的涂层低温抗裂性及加热稳定性的技术要求和试验方法:一增加双组份、水性涂料及突起型标线用涂料的技术要求和试验方法,本标推由全国交通工程设施(公路)标准化技术委员会(SAC/TC223)提出并归口。本标准起草单位:交通部公路科学研究所、交通部交通工程监理检测中心。本标准参加起草单位:海虹老人牌(中国)有限公司。本标准主要起草人:区金和、苏文英、杜玲玲、邝丽君。本标准1995年首饮发布。

1范围

路面标线涂料

JT/T 280—2004

本标准规定了路面标线涂料产品的技术要求、试验方法、检验规则、标志、包装、运输和贮存,本标准适用于在我国公路工划制各种道路交通标线所用的液态溶剂型,双组份、水性、固态热熔型路面标线涂料,城市道路、机场、港口、厂矿林场等地区划制的道路交通标线所用的路面标线涂料可参照执行。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些义件的最新版本。凡是不注口期的引用文件,其最新版本适用于本标准:GR/T 1720

漆膜附着力测定法

GB/T1723

GB/T 1725

GB/T 1727

GB/T 1731

GB/T 1733

GB/T 1768

GB2893

CB/T 3186

CB/T 6750

GH/T 9265

GB/T 9269

GB/T 9278

GB/T 9284

GR/T 9750

GR/T16311

CB/T 16422. 1

JT/T 466

3术语和定义

涂料粘度测定法(涂一4粘度计法)涂料固体含量测定法

涂膜一般制备为法

漆膜韧性测定法

漆膜耐水性测定法

漆膜耐磨性测定法

安全色(ncg TS0 3864)

涂料产品的取样

色漆和清漆的密度测定

建筑涂料涂层耐碱性的测定

建筑涂料粘度的测定(斯托默粘度计法)涂料试样状态调节和试验的温湿度色漆和清漆用漆基软化点测定法(环球法)涂料产品的包装标志

道路交通标线质量要求和检测方法塑料实验室光源暴露试验免费标准bzxz.net

路面标线月玻璃珠

下列术语和定义适用于本标摊。3.1

遮盖力hidingpower

路面标线涂料所涂覆物体表面不再能透过涂膜而显露出来的能力。3.2

遮盖率hidingratio

路面标线涂料在相同条件下,分别涂爱于亮度因数不超过5%黑色底板上和亮度因数不低丁80%19

JT/T 280—2004

白色底板上的盖力之比。避盖力用亮度因数来描述,遮盖力与亮度因数成正比3.3

固体含量

non-votatile

涂料在·一定温度下加热焙烘后剩余物质量与试验质量的比值,以百分数表示:4产品分类

路面标线涂料的分类应符合表1的规定。表1路面标线涂料的分类

溶剂型

热熔型

双组份

5技术要求

背通型

发光型

普通型

反光型

突起型

普通型

反光型

突起型

普通型

反光型

玻璃珠含量和使用方法

涂料中不含玻璃珠,施时也不撒布玻璃珠涂料中不含玻璃珠,施工时涂布涂层后立即将玻璃珠撤布在其表面涂料中不含玻璃珠,施工时也不撒布玻璃珠涂料1含18%~25%的玻璃珠,施工时涂布涂层后立即将玻璃珠撒布在其表面

涂料中含 18%-25%的玻璃珠,施工时涂布涂层后立即将玻璃珠撒布在其表面

涂料中不含玻璃珠,施工时也不撒布玻璃珠涂料中不含(或舍18%~25%)玻璃珠,施工时涂布涂层后立即将玻璃珠撒布在其表面

涂料中含18%25%的玻璃珠,施工时涂布涂层后立.即将玻璃珠撒布在其表面

涂料中不含玻璃殊,施工时也不撒布玻璃珠涂料中不含(或含18%~25%)玻璃珠,施I时涂布涂层后立即将玻璃珠撒布在其表面

5.1溶剂型涂料的性能应符合表2的规定。表2溶剂型涂料的性能

容器中状态

密度,gm

施工性能

加热稳定性

涂膜外观

不粘胎干燥时间,min

普通型

漆剂型

反光型

应无结块,结皮现象,易于搅匀≥100(涂4杯,)

80 -120(XU值)

空气或无空气喷涂(或刮涂)施工性能良好状态

应无结块、结皮现象,易于搅勺,!值不小于 1-40

干燥后,应无发皱、泛花、起泡、开裂、粘胎等豌象,涂膜颜色和外观应与标谁板差异不大

遮盖率,%

色度性能

(45/0)

耐磨性,mg

(200转/1000g后减重)

耐水性

耐碱性

附着性(划圈法)

柔韧性,mm

固体含量,%

热熔型涂料的性能应符合表3规定表2(续)

溶剂型

JT/T 280-2004

涂料的色品坐标和亮度因数应符合表和图1规定的范围≤40(JM—100橡胶砂轮)

在水中浸24h应尤片带现象

在氢氧化钙饱和溶液中漫24h应,无异常M4级

热熔型涂料的性能

张通型

密度cm

软化点.℃

涂膜外观

不粘胎干燥时间,min

色度性熊

(45/0)

抗压强度,MPa

耐磨性,g

(200转/1000g后减重)

耐水性

耐碱性

玻璃珠含型,%

流动度,s

涂层低温抗裂性

加热稳定性

人上加速耐候性

90 ~ 125

反光型

1.8 - 2.3

≥100

干燥后,应无皱纹、斑点、起泡、裂纹、脱落、粘胎现象,涂膜的颜他和外观应与标准板差别不大

涂料的色品坐标和亮度函数应符合表6和图1规定的范围12

≤80(JM—100橡胶砂轮)

23°±1时,=12

50%℃±2%时,22

在水中浸 24h 应尤异常现象

在氢氧化钙饱和溶液中浸24h无鼻常现象18 ~25

35 +10

一10℃保持4h,室温放置4h为一个循环,连续做三个循环后应无裂效200%~220℃C在搅拌状态下保特4h,应无明显泛黄、焦化、结块等现象经人工加速耐候性试验后,试板涂层不产生龟裂、剥落:许轻微粉化和变色,但色品坐标应符合表6和图1规定的范阴,亮度因数变化范围应不大于原样板亮度因数的20%21

JT/T 280—2004

5.3双组份途料的性能应符合表4的规定,表4双组份涂料的性能

普通型

容器中状态

密度,g/cm

施工性能

涂膜外观

不粘胎干燥时间,min

色度性能

(45/0)

耐磨性,g

(200转/1000g后减重)

耐水性

耐碱性

附著性(划离法)

柔韧性,mm

玻璃殊含量,%

人工加速耐候性

水性涂料的性能应符合表5的规定、5.4

双组份

反光型

应无结块、结皮现象,易下搅勾1.5~2.0

突起型

按生产厂的要求,将A、B组份按定比例混合搅拌哟勾后,喷涂,刮涂施工性能良好

涂膜固化后应无皱纹、斑点、起泡、裂纹、脱落、粘贴等现象,涂膜额色与外观应与样板差别不大

涂膜的色品坐标和完度因数应符合表6 和图1规定的范围≤40(JM—100橡胶砂轮)

在水中浸24h应无异常现象

在氧氧化钙饱和溶液中浸24h应无异常≤4级(不含玻璃珠)

5(不含玻璃珠)

18 ~ 25

18 -25

经人工加速耐候性试验后,试板涂层不允许产生龟裂、剥落:允许轻微粉化和变色.但色品坐标应符合表6和图1规定的范围,亮度因数变化范雷应不大于原样板亮度匹数的20%表 5水性涂料的性能

容器中状态

密度·g/cm2

施工性能

漆膜外观

不粘胎干燥时间,min

邀盖率,%

色度性能

(45/0)

耐磨性,g

(200转/1000g后减重)

耐水性

普通型

反光型

应无结块、结皮现象,易十搅匀70(KU值)

80 ~ 120( KTI 值)

空气或无气喷涂(或刮涂)施工性能良好应无发皱、泛花起泡、开裂、粘贴等现象,涂膜颜色和外观应与样板差异不大M15

涂料的色品坐标和亮度因数应符合表6和图1规定的范≤40(JM-100橡胶砂轮)

在水中湿 24h应无异常现象

耐臧性

冻融稳定性

早期耐水性

附着性(划菌法)

固体含量,%

表5(续)

普通型

JT/T 280-2004

汉光型

在氢筑化钙饱和液中浸24h底无片常在-5℃±2℃条件下放置18h后,立即置于23℃±2条件下放置6h为一个周期,3个周期后,应无结块、结皮现象,易于搅舒在温度为23℃±2℃、湿度为90%±3%的条件下,实下时间121minM5级

5.5玻璃珠的性能应符JT/T466的有关规定75

5.6路面标线涂料的色度性能应符合CB2893的要求,其色品坐标和亮度因数成符合表6和利图1中规定的范围

普通材料和逆反射材料的备角点色品坐标和亮度因数用角点的色品坐标来决定可使用的颜色范围颜

普通材料色

反材料色

(光源:标准光源Is,照明和观测几何条件:45/0)1

表面色逆反射材料色

《黄色

690至780mm

380至410mm

普通材料和逆反射材料的颜色范围图图

亮度因数

JT/T 280—2D04

5.7反光型路面标线涂料的逆反射系数应符合GB/T16311的规定:6试验方法

6.1试样的调节

涂料试样状态调节和试验的温湿度应符合GB/T9278的规定。6.2取样

按GB/T3186进行。

6.3溶剂型、双组份、水性路面标线涂料试验方法6.3.1容器中状态

按GB/T3186用调刀检套有无结皮、结块,是否易于搅勾。6.3.2粘度

按GR/T9269法进行。其中溶剂型路面标线涂料的背通型粘度按CB/T1723涂一4粘度计法进行。6.3.3密度

按CB/T6750(金属比重瓶)方法进行。6.3.4施上性能与涂膜制备

施工性能按GB/T3186取样后,涂膜制备按(B/T1727进行,可分别用喷涂、刮涂等方法在水泥石棉板上进行徐涂布。

6.3.5热稳定性

6.3.5.1按GB/T9269测定样品的粘度。6.3.5.2取400mL已测粘度的样品放在加盖的小铁桶内,然后将铁桶放置在烘箱内升温至60℃,在60%±2℃条件下恒温3h,然后取出放置冷却至25℃,并按CB/T9269新测其粘度,6.3.6涂膜外观

用300gmm的漆膜涂布器将试料涂布于水泥石棉板上,制成约50mm×100mm的涂膜,然后放置24h,在白然光下观察涂膜是否有皱纹、泛花、起范、川裂现象,用手指试验有无粘着性,并与同样处理的标准样板比较,涂膜的颜色和外规差异不大。6.3.7不粘胎干燥时间

6.3.7.1不粘胎时问测定仪见图2。轮子外边装有合成橡胶的平滑轮胎,轮的中心有轴,其两端为手柄,仪器总质量为15.8kg士0.2kg,该轮为两侧均质。约366

平衡1

图2不粘胎时间测定仪

6.3.7.2不粘胎干燥时间按下列程序进行:单位为些米

a)用300gzm的涂膜涂布器特试料涂布于水滤石棉板(200mm×150mm×5mm)上,涂成与水泥石棉板的短边平行,在长边中心处成一条80mm宽的带状涂膜,见图3:h)涂后,立刻按下秒表,酋通型10min时开始测试,反光型5min时开始测试:24

JT/T 2802004

把测定仪自试板的短边·端中心处向另一端滚动1s,立刻凡肉眼观察测定仪的轮胎有无粘试料,若有粘试料,文刻用内酮或甲乙酮湿润过的棉布擦净轮胎,此后每30重复一次试验,直至轮胎不粘试料时,停止秒表记时,该时间即为该试样的\不粘胎时间”:动仪器时,应两于轻轻持柄,避免仪器白重以外的任何力加了涂膜上,滚动方向如图3所示:单位为毫米

图3测定仪滚动方向

6.3.8遮盖率

将原样品用300μun的漆膜涂布器涂布在迹盖率测试纸上,沿长边方向在中央涂约80mm×200mm的涂膜,并使涂面与遮盖率测试纸的户面和黑面呈直角相交,相交处在遮盖率测试纸的中间,涂面向上放置24h,然后在涂面上任意取三点用D光源45°/0°色度计测定遮盖率测试纸白面上和黑面上涂膜的亮度困数,取其平均值按式(1)计算其遮盖率:式中:一—避盖率(反射对比率);B-黑面上涂膜亮度因数平均值;

C——白面上涂膜亮度因数平均值x-

试验结果:其色品坐标¥,值和亮度因数应符合表6和图1中规定的范围。6.3.9色度性能

试验步骤如下:

a)按6.3.7.2a)制样板,涂面向上放置24h;b)然后在涂面上任取三点,用Ds光源45/0色度计测定其色品坐标和亮度因数。试验结果;其色品坐标x,值和亮度因数应符合表6和图1中规定的范围。6.3.10耐磨性

按 GB 1768 进行。

6.3.1年 耐水性

接6.3.6制板,试板用不封边的水泥石棉板,试验按GB/T1733进行,6.3.12 耐碱性

按6.3.6制板,试板用不封边的水泥石棉板,试验按GB/T9265进行,6.3.13附着性

按GR/T 172D进行。

6.3.14柔韧性

按CB/T1731进行

JT/T 2802004

6.3.15固体含量

按GB/T1725进行

6.3.16冻融稳定性

试验步骤如下:

a)分别取400mL样品放在三个加盖的小铁桶内,在-5℃±2℃条件下放置18h后,立即置于23℃±2℃条件下放置6h为个周期:b)经连续三个周期后,取出试样经搅勾后应无分层、无结块,施工性能良好。6.3.17早期耐水性

试验步骤如下:

a)用300gum的漆膜涂布器将试料涂布于水泥石棉板上,制成约50rrun×100mm的涂膜;b)将制好的试板立即置于温度23±2,湿度90%±3%RH的试验箱内,每隔5mi用拇指触膜表面,然后将拇指旋转90°,记下膜表面不被拇指破坏所需的时间即为实干时间。6.4热熔型路面标线涂料的试验方法6.4.1热熔状态

除应遵照每个试验的特定要求外,在熔融试样时,应将一定量的试样放在金属容器内,在揽拌状态下熔融,使上下完全均匀一致卫无气泡。6.4.2密度

将熔熙试样注在制样器1(见图4)的模腔(约20mm×20mm×20mm)中,冷却至室温:用稍加热的刮刀削掉端头表面的突出部分,用100号砂纸将各面磨平。放置24h后用游标卡尺测量(精确至0.1mm),供作试块。将3块试块称量准确至0.05ga

按式(2)求出密度:

武中:D密度.g/cm:

W—试块质量,g:

V体积,cm。

单位为毫米

材料:钢材

图4制样器1

取其平均值为试样密度,如其中任意两块D值相对误差大于0.1,则应重做。6.4.3软化点

按GB/T9284进行。

6.4,4涂膜外观

试验步骤如下:

a)按6.4.1将试料备好;

JT/T 280—2004

b)将热熔涂料刮板器放在水泥石棉板(约 300 rrm×150 mun×1.6 mm)的中心部位;e)立即将准备好的试料衡人热熔涂料刮板器中;d)平移利板器刮成厚约1.5mrm~2.0mm的与短边平行的涂层,试板放置1h后,在白然光下目测应无皱纹、斑点、起泡、裂纹、剥离。同时与用同样方法制备的标准涂膜相比,其颜色及手感粘附性应与标准板差异不大。

6.4.5不粘胎下燥时间

试验步骤如下;

.a)按6.4.4刮成徐层;

b)涂后,立刻按下秒表,3min时开始按6.3.7.2c)进行测。6.4.6色度性能

试板接6.4.9制成.测定方法按6.3.9h)进行。6.4.7抗压强度

试验步骤如下;

a)按6.4.2制备试块二个,在标准试验条件下放置24h后,分别放置在精度不低于0.5级的电子万能材料试验机球形支座的坚板上,调整试块位置及球形支座,使试块与压片的中心线在同一垂线上,并使试块面与加压面保持平行;b)启动试验机,设定试验机预负荷为10N,以适当速度达到预负荷后,开始记录试验机压头位移,并以30mm/min的速度加载,直至试块破坏时为止,记录抗压荷载。按式(3)计算抗压强度:

式中R,抗压强度,MPa;

P—-抗压荷载,N;

A——加压前断面面积,mm2

试验后取其平均值。

注:试块破坏时抗压荷载的取值条件为:有明显屈服点的材料的屈服荷载为抗压荷载;无明忌届服点的脆性材料,以出现破裂时的荷载为抗压彻载;无明显屈服点的柔性材料,以压下试块高度的20%时的最大荷载为抗压荷载,c)突起型热熔路面标线涂料在50℃±2时的抗压强度试验,将试块在50℃±2C烘箱内恒温4h后,立即分别从烘箱内取出按1)的方法进行。6.4.B耐磨性

首先在制样器2见图5)的模腔涂上一薄层廿油,待下后,将熔融试样注人内腔,使其流平(如不能乎,可将试模先预热),并趁热软时在巾心处开-一直径约为7mm左右的试孔。同,-试样应制成三块试板,将试板放置在玻璃板上,在标准试验条件下放置24h后,按CB/T1768进行试验,试验后取其平均值。

6.4.9耐水性

将熔融试样注入制样器3(见图6)中,使其流平,冷却至室温,取出供作试片(约60mm×60mm×51m)。按 GB 1733试验。

6.4.10耐碱性

按6.4.9制备试板并按GB/T5265试验。6.4.11玻璃珠含量

试验步骤如下:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。