GB/T 15825.8-1995

基本信息

标准号: GB/T 15825.8-1995

中文名称:金属薄板成形性能与试验方法 成形极限图(FLD)试验

标准类别:国家标准(GB)

标准状态:已作废

发布日期:1995-12-13

实施日期:1996-08-01

作废日期:2009-06-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2341235

标准分类号

标准ICS号:27.040.10

中标分类号:>>>>J3 冶金>>金属理化性能试验方法>>H23金属工艺性能试验方法

关联标准

出版信息

出版社:中国标准出版社

页数:7页

标准价格:10.0 元

出版日期:1996-08-01

相关单位信息

首发日期:1995-12-14

复审日期:2004-10-14

起草人:曹宏琛、姜奎华

起草单位:武汉工学院

提出单位:中华人民共和国机械工业部

发布部门:国家技术监督局

主管部门:中国机械工业联合会

标准简介

本标准规定了金属薄板成形极限图(Forming limit diagram,缩写FLD)的实验室测定方法。本标准适用于厚度0.2~3.0 mm的金属薄板。 GB/T 15825.8-1995 金属薄板成形性能与试验方法 成形极限图(FLD)试验 GB/T15825.8-1995 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

金属薄板成形性能与试验方法

成形极限图(FLD))试验

Sheet metal formability and test methods-Forming limit diagram(FLD)test主题内容与适用范围

GB/T15825.8-1995

本标准规定了金属薄板成形极限图(Forminglimitdiagram,缩写FLD)的实验室测定方法。本标准适用于厚度0.2~3.0mm的金属薄板。2引用标准

GB/T15825.2金属薄板成形性能与试验方法通用试验规程3符号、名称和单位

本标准所用的符号、名称和单位见表1。表1

E1、E2

成形极限图

成形极限曲线

回模内径

凸模球头半径

凸模直径

回模圆角半径

凸模力

压边力

表面工程(极限)主应变

表面真实(极限)主应变

网格圆初始直径

畸变后的网格圆长轴尺寸

畸变后的网格圆短轴尺寸

应变硬化指数

塑性应变比

试验原理

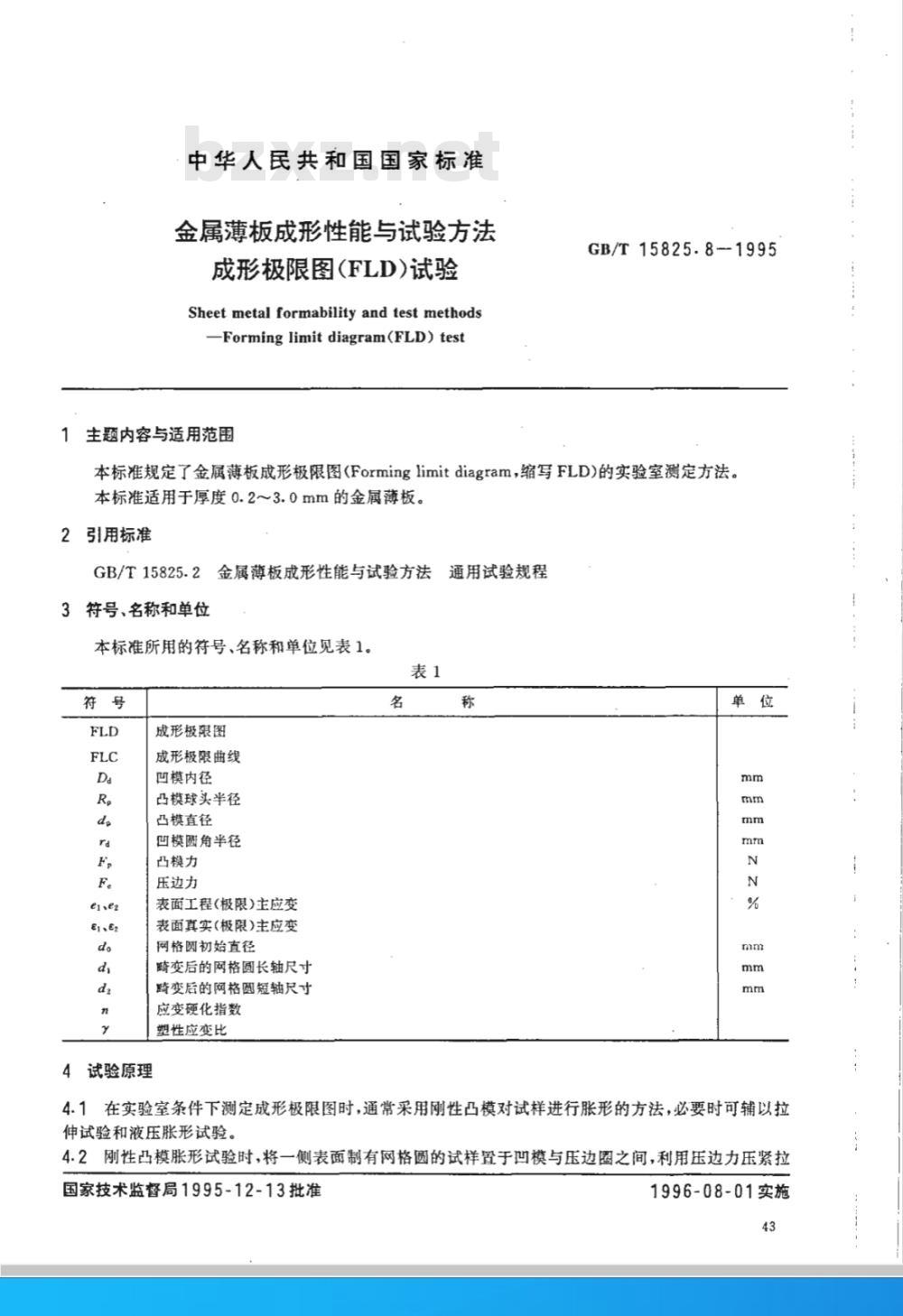

4.1在实验室条件下测定成形极限图时,通常采用刚性凸模对试样进行胀形的方法,必要时可辅以拉伸试验和液压胀形试验。

4.2刚性凸模胀形试验时,将一侧表面制有网格圆的试样置于凹模与压边圈之间,利用压边力压紧拉国家技术监督局1995-12-13批准1996-08-01实施

GB/T15825.8--1995Www.bzxZ.net

深筋以外的试样材料,试样中部在凸模力作用下产生胀形变形并形成凸包(见图1),其表面上的网格圆发生畸变,当凸包上某个局部产生缩颈或破裂时,停止试验,测量缩颈区(或缩颈区附近)或破裂区附近的网格圆长轴和短轴尺寸,由此计算金属薄板允许的局部表面极限主应变量(e1、ez)或(e1、e2)。注:表面应变指平行于板料平面的二维应变,本标准中的(ele2)表示表面工程极限主应变量,(ej、e2)表示表面真实极限主应变量。

缩颈或破裂

上边障

拉深筋

图1刚性凸模胀形试验

4.3使用下述两种方法可以获得不同应变路径下的表面极限主应变量。4.3.1改变试样与凸模接触面间润滑条件主要用来测定成形极限图的右半部分(双拉变形区,即e,>0、e2≥0或ε>0、2≥0),如果在试样与凸模之间加衬合适厚度的橡胶(或橡皮)薄垫,可以比较方便地获得接近于等双拉应变状态(e二e2或s1=ε2)下的表面极限应变量,通常,不同的润滑条件选择地越多,试验确定的成形极限图越可靠。4.3.2采用不同宽度的试样

主要用来测定成形极限图的左半部分(拉-压变形区,即e>0、e2<0或e>0、2≤0),如果试样宽度选择地合适,可以获得接近于单向拉伸应变状态(ei=-2e2或=一2e2)和平面应变状态(e2=0或ε2=0)下的表面极限应变量,通常,试样的宽度规格越多,试验确定的成形极限图越可靠。注:试样长宽尺寸接近时,极限应变量也有可能位于成形极限图的右半部双拉变形区内。5·试样

5.1根据试验装置特点和试验原理确定试样尺寸、形状和数量。如果使用本标准7.1条推荐的凸模尺寸,则推荐使用边长180mm的方形(或内接圆直径180mm的正多边形,或直径180mm的圆形)试样和宽度分别为160、140、120、100、80、60、40和20mm的矩形试样(长度可根据试验装置自行确定)。5.2按GB/T15825.2第3章规定制备试样,并记录试样实测厚度。5.3为了防止窄条矩形试样在拉深筋处开裂,允许仿效板料拉伸试验试样将其形状改为中部稍窄、两端稍宽的阶梯形状。

6网格圆的制取

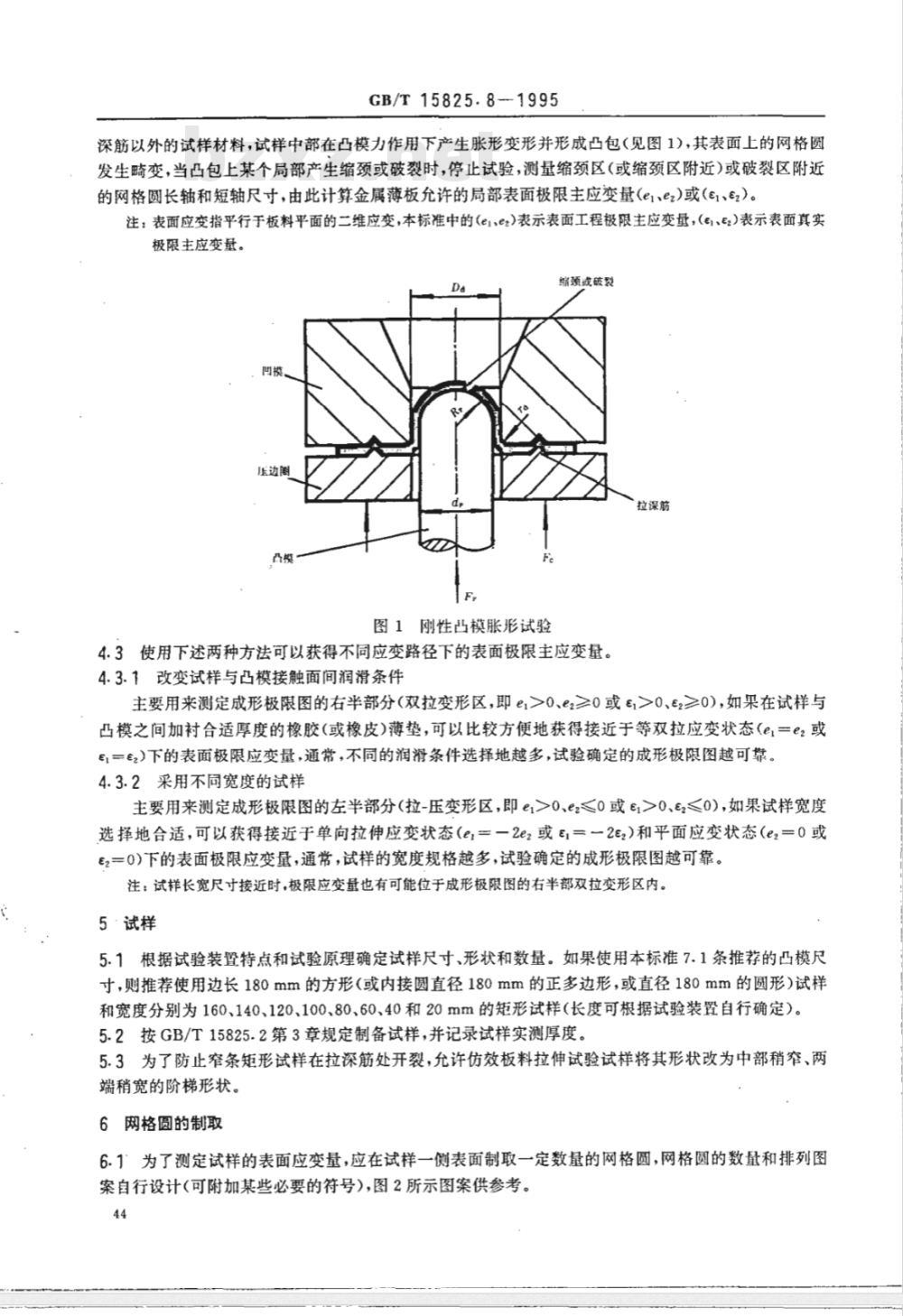

6.1'为了测定试样的表面应变量,应在试样一侧表面制取一定数量的网格圆,网格圆的数量和排列图案自行设计(可附加某些必要的符号),图2所示图案供参考。44

GB/T15825.8-1995

图2网格圆图案

6.2试样表面的网格圆可用照像制版、光刻技术、电化学腐蚀或其他方法制取。6.3网格圆初始直径d。的大小,影响试验的测量计算结果,其选用原则为:采用大尺寸模具时可将d。的数值取大一些,而用小尺寸模具时则取小一些。6.4如果使用本标准7.1条推荐的凸模尺寸,则推荐使用d。=1.5~2.5mm的网格圆。6.5网格圆直径的偏差不大于其数值的2%。7模具

7.1对于试验模具的儿何尺寸(包括拉深筋的部位、形状和尺寸等)不作具体规定,仅推荐使用直径为100mm的圆柱形球头凸模。

7.2根据GB/T15825.2中4.1条规定制备模具。8试验条件

8.1润滑

8.1.1采用不同宽度的试样时,参考GB/T15825.2第6章规定,推荐使用1润滑剂对不带有网格圆图案一侧的试样表面进行润滑。8.1.2采用改变试样与凸模接触面间润滑条件进行试验时,润滑剂或润滑剂的搭配形式自行选择,但应尽量能使各试样的表面极限应变量在坐标系中均匀分布。推荐使用GB/T15825.2第6章规定的1或2#润滑剂作为液体润滑剂,固体润滑剂推荐使用不同厚度的聚乙烯(或聚氯乙烯、聚四氟乙烯)薄膜、适当厚度的橡胶(或橡皮)薄垫,以及其他可以应用的润滑材料。8.1.3采用改变试样与凸模接触面间润滑条件进行试验时,参考GB/T15825.2第6章规定,只对不带有网格圆图案一侧的试样表面进行润滑,允许使用润滑油将固体润滑薄膜粘敷在待润滑的试样表面。8.2压边力

8.2.1压边力应压紧拉深筋以外的试样材料,保证它们不发生变形流动。8.2.2对同一尺寸规格或相同润滑方式下的试样进行重复试验时,压边力偏差不超过土5%。8.3试验速度

对试验速度(凸模运动速度)不作具体规定,但不允许试验停机时产生较大的惯性运动,以便及时准确地捕捉试样凸包出现缩颈或破裂的瞬间。9试验装置与试验机

9.1按GB/T15825.2中5.1条规定准备试验装置,如果使用本标准7.1条推荐的凸模尺寸,要求满足以下技术条件:

a,在工作行程内,凸模与凹模中心线应重合,其偏差不大于0.15mm,45

CB/T15825.8—1995

试验装置应能对试样定位,试样中心与凸模中心线偏差不大于0.5mm。9.2按GB/T15825.2中5.2条规定准备试验机。10测量和计算

10.1用于测量和计算表面极限应变量的网格圆称为临界网格圆。10.2确定试样上一点的表面极限应变量时,原则上应通过测量缩颈区临界网格圆的直径变化进行计算,但从工程应用的观点出发,亦允许在缩颈区或破裂区附近选择临界网格圆进行测量,近似计算试样上一点的表面极限应变量。

10.3从工程应用观点出发,推荐用下述方法选择临界网格圆:a.

将位于缩颈区、但未破裂的网格圆作为临界网格圆;将紧靠缩颈或裂纹的网格圆作为临界网格圆;将与缩颈或裂纹横贯其中部之网格圆相邻的网格圆作为临界网格圆。10.4选择临界网格圆时,应注意下述事项:临界网格圆的个数不宜选择过多(通常可取三个),并应尽可能相邻或靠近,且彼此之间相应的a.

测量差值不大于10%;

b.为了保持试验结果的一致性,必须使用同一种临界网格圆选择方法进行测量、计算和标绘成形极限图。

10.5试样表面上网格圆畸变后的形状如图3所示,畸变后网格圆的长轴记作d,、短轴记作d2、并将d,和d,近似视为试样平面内一点上的两个主应变方向。d,>de、d,d,>d.、d=d.

图3网格圆畸变

d.d>do.d>d,

10.6测量临界网格圆的长、短轴d,和d2时,可以使用读数显微镜、测量显微镜、投影仪或专门设计的测量工具、检测装置等[如工程应变比例尺,见附录A(参考件)]。10.7根据测量结果,按公式(1)、(2)计算试样的表面极限应变。e,

d=de × 100%

d二de × 100%

(1)

11试验程序和操作方法

GB/T15825.8-1995

e = Ind

= In(1 +e)

11.1按本标准第5章和第6章规定准备试样。ln(1+e2)

11.2按GB/T15825.2中4.2、5.1.2、5.2.2和5.2.3条规定,对模具、试验装置和试验机进行清洗、检查和润滑。

11.3进行预试验。

11.4进行正式试验,试验前放置试样时,应将试样上制有网格圆的一面贴靠凹模。试验过程中应保证将试样压紧,直至试样上发生局部缩颈或破裂为止。11.5对于同一尺寸规格和相同润滑方式的试样进行3次以上有效重复试验。11.6出现下述任一情况,试验无效:a.

试样的缩颈或破裂发生在凹模孔口附近;使用不同宽度的试样时,试样侧边发生撕裂;试样在拉深筋附近破裂;

选不出合适的临界网格圆。

11.7测量临界网格圆的长、短轴尺寸,并计算表面极限应变量。12标绘成形极限图

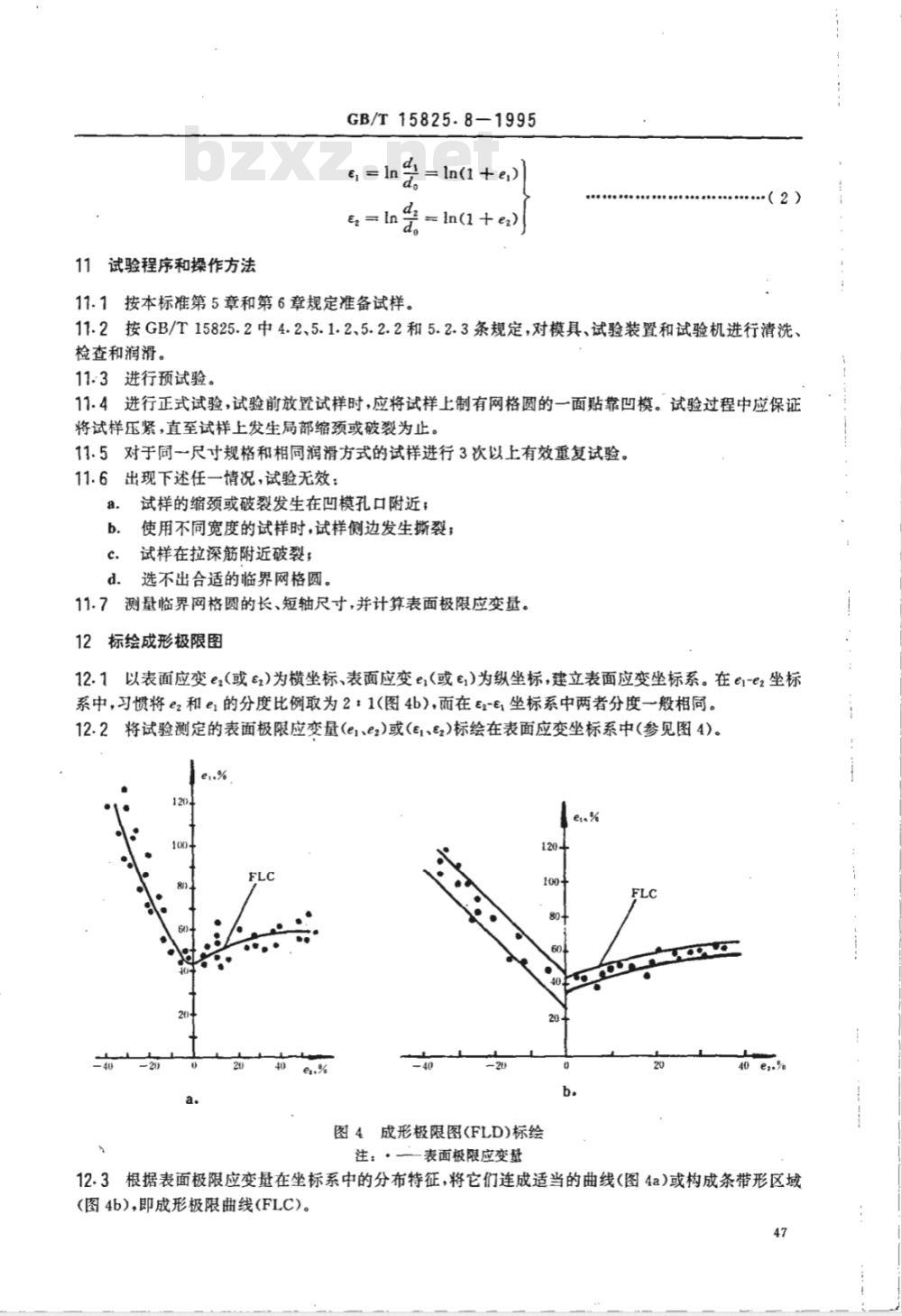

12.1以表面应变e(或)为横坐标、表面应变e;(或e,)为纵坐标,建立表面应变坐标系。在e-e2坐标系中,习惯将e2和ei的分度比例取为2:1(图4b),而在E2-E,坐标系中两者分度一般相同。12.2将试验测定的表面极限应变量(e1、e2)或(s1、5)标绘在表面应变坐标系中(参见图4)。e.%

图4成形极限图(FLD)标绘

注:,

表面极限应变量

12.3根据表面极限应变量在坐标系中的分布特征,将它们连成适当的曲线(图4a)或构成条带形区域(图4b),即成形极限曲线(FLC)。47

13试验报告

试验报告格式自行设计。

GB/T15825.8-1995

试验报告应包括下述主要内容。a.

试验材料的规格、牌号和状态;试样实测厚度;

试验方法:按GB/T15825.8;

模具:包括凸模直径、凹模内径、拉深筋尺寸,凸模、凹模、压边圈的材料及硬度;试样的尺寸规格;

试样与凸模接触面间的润滑条件;相同尺寸规格和相同润滑条件下的有效试样个数;网格圆初始直径;

临界网格圆选择方法;

测量方法;

试验机;

试验的测量和计算结果:包括di、d2,(erve2)或(srE2);试验日期。

注:金属薄板的应变硬化指数n值和塑性应变比值对成形极限图的应变数值水平和形状有一定影响,必要时可测试这两个性能指标,并将它们列入试验报告。48

GB/T15825.8—1995

附录A

工程应变比例尺

(参考件)

A1用显微镜、投影仪测量畸变后网格圆长、短轴尺寸时,测量值受试样凸包曲率影响,为此可采用图A1所示的软质应变比例尺进行测量,这种比例尺可用软胶片制作。图A1

工程应变比例尺

附加说明:

本标准由中华人民共和国机械工业部提出。本标准由全国锻压标准化技术委员会归口。本标准由武汉工学院负责起草。本标准主要起草人曹宏琛、姜奎华。本系列标准自实施之日起,原部标JB4409--88《薄钢板的成形性能和试验方法》标准作废。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

金属薄板成形性能与试验方法

成形极限图(FLD))试验

Sheet metal formability and test methods-Forming limit diagram(FLD)test主题内容与适用范围

GB/T15825.8-1995

本标准规定了金属薄板成形极限图(Forminglimitdiagram,缩写FLD)的实验室测定方法。本标准适用于厚度0.2~3.0mm的金属薄板。2引用标准

GB/T15825.2金属薄板成形性能与试验方法通用试验规程3符号、名称和单位

本标准所用的符号、名称和单位见表1。表1

E1、E2

成形极限图

成形极限曲线

回模内径

凸模球头半径

凸模直径

回模圆角半径

凸模力

压边力

表面工程(极限)主应变

表面真实(极限)主应变

网格圆初始直径

畸变后的网格圆长轴尺寸

畸变后的网格圆短轴尺寸

应变硬化指数

塑性应变比

试验原理

4.1在实验室条件下测定成形极限图时,通常采用刚性凸模对试样进行胀形的方法,必要时可辅以拉伸试验和液压胀形试验。

4.2刚性凸模胀形试验时,将一侧表面制有网格圆的试样置于凹模与压边圈之间,利用压边力压紧拉国家技术监督局1995-12-13批准1996-08-01实施

GB/T15825.8--1995Www.bzxZ.net

深筋以外的试样材料,试样中部在凸模力作用下产生胀形变形并形成凸包(见图1),其表面上的网格圆发生畸变,当凸包上某个局部产生缩颈或破裂时,停止试验,测量缩颈区(或缩颈区附近)或破裂区附近的网格圆长轴和短轴尺寸,由此计算金属薄板允许的局部表面极限主应变量(e1、ez)或(e1、e2)。注:表面应变指平行于板料平面的二维应变,本标准中的(ele2)表示表面工程极限主应变量,(ej、e2)表示表面真实极限主应变量。

缩颈或破裂

上边障

拉深筋

图1刚性凸模胀形试验

4.3使用下述两种方法可以获得不同应变路径下的表面极限主应变量。4.3.1改变试样与凸模接触面间润滑条件主要用来测定成形极限图的右半部分(双拉变形区,即e,>0、e2≥0或ε>0、2≥0),如果在试样与凸模之间加衬合适厚度的橡胶(或橡皮)薄垫,可以比较方便地获得接近于等双拉应变状态(e二e2或s1=ε2)下的表面极限应变量,通常,不同的润滑条件选择地越多,试验确定的成形极限图越可靠。4.3.2采用不同宽度的试样

主要用来测定成形极限图的左半部分(拉-压变形区,即e>0、e2<0或e>0、2≤0),如果试样宽度选择地合适,可以获得接近于单向拉伸应变状态(ei=-2e2或=一2e2)和平面应变状态(e2=0或ε2=0)下的表面极限应变量,通常,试样的宽度规格越多,试验确定的成形极限图越可靠。注:试样长宽尺寸接近时,极限应变量也有可能位于成形极限图的右半部双拉变形区内。5·试样

5.1根据试验装置特点和试验原理确定试样尺寸、形状和数量。如果使用本标准7.1条推荐的凸模尺寸,则推荐使用边长180mm的方形(或内接圆直径180mm的正多边形,或直径180mm的圆形)试样和宽度分别为160、140、120、100、80、60、40和20mm的矩形试样(长度可根据试验装置自行确定)。5.2按GB/T15825.2第3章规定制备试样,并记录试样实测厚度。5.3为了防止窄条矩形试样在拉深筋处开裂,允许仿效板料拉伸试验试样将其形状改为中部稍窄、两端稍宽的阶梯形状。

6网格圆的制取

6.1'为了测定试样的表面应变量,应在试样一侧表面制取一定数量的网格圆,网格圆的数量和排列图案自行设计(可附加某些必要的符号),图2所示图案供参考。44

GB/T15825.8-1995

图2网格圆图案

6.2试样表面的网格圆可用照像制版、光刻技术、电化学腐蚀或其他方法制取。6.3网格圆初始直径d。的大小,影响试验的测量计算结果,其选用原则为:采用大尺寸模具时可将d。的数值取大一些,而用小尺寸模具时则取小一些。6.4如果使用本标准7.1条推荐的凸模尺寸,则推荐使用d。=1.5~2.5mm的网格圆。6.5网格圆直径的偏差不大于其数值的2%。7模具

7.1对于试验模具的儿何尺寸(包括拉深筋的部位、形状和尺寸等)不作具体规定,仅推荐使用直径为100mm的圆柱形球头凸模。

7.2根据GB/T15825.2中4.1条规定制备模具。8试验条件

8.1润滑

8.1.1采用不同宽度的试样时,参考GB/T15825.2第6章规定,推荐使用1润滑剂对不带有网格圆图案一侧的试样表面进行润滑。8.1.2采用改变试样与凸模接触面间润滑条件进行试验时,润滑剂或润滑剂的搭配形式自行选择,但应尽量能使各试样的表面极限应变量在坐标系中均匀分布。推荐使用GB/T15825.2第6章规定的1或2#润滑剂作为液体润滑剂,固体润滑剂推荐使用不同厚度的聚乙烯(或聚氯乙烯、聚四氟乙烯)薄膜、适当厚度的橡胶(或橡皮)薄垫,以及其他可以应用的润滑材料。8.1.3采用改变试样与凸模接触面间润滑条件进行试验时,参考GB/T15825.2第6章规定,只对不带有网格圆图案一侧的试样表面进行润滑,允许使用润滑油将固体润滑薄膜粘敷在待润滑的试样表面。8.2压边力

8.2.1压边力应压紧拉深筋以外的试样材料,保证它们不发生变形流动。8.2.2对同一尺寸规格或相同润滑方式下的试样进行重复试验时,压边力偏差不超过土5%。8.3试验速度

对试验速度(凸模运动速度)不作具体规定,但不允许试验停机时产生较大的惯性运动,以便及时准确地捕捉试样凸包出现缩颈或破裂的瞬间。9试验装置与试验机

9.1按GB/T15825.2中5.1条规定准备试验装置,如果使用本标准7.1条推荐的凸模尺寸,要求满足以下技术条件:

a,在工作行程内,凸模与凹模中心线应重合,其偏差不大于0.15mm,45

CB/T15825.8—1995

试验装置应能对试样定位,试样中心与凸模中心线偏差不大于0.5mm。9.2按GB/T15825.2中5.2条规定准备试验机。10测量和计算

10.1用于测量和计算表面极限应变量的网格圆称为临界网格圆。10.2确定试样上一点的表面极限应变量时,原则上应通过测量缩颈区临界网格圆的直径变化进行计算,但从工程应用的观点出发,亦允许在缩颈区或破裂区附近选择临界网格圆进行测量,近似计算试样上一点的表面极限应变量。

10.3从工程应用观点出发,推荐用下述方法选择临界网格圆:a.

将位于缩颈区、但未破裂的网格圆作为临界网格圆;将紧靠缩颈或裂纹的网格圆作为临界网格圆;将与缩颈或裂纹横贯其中部之网格圆相邻的网格圆作为临界网格圆。10.4选择临界网格圆时,应注意下述事项:临界网格圆的个数不宜选择过多(通常可取三个),并应尽可能相邻或靠近,且彼此之间相应的a.

测量差值不大于10%;

b.为了保持试验结果的一致性,必须使用同一种临界网格圆选择方法进行测量、计算和标绘成形极限图。

10.5试样表面上网格圆畸变后的形状如图3所示,畸变后网格圆的长轴记作d,、短轴记作d2、并将d,和d,近似视为试样平面内一点上的两个主应变方向。d,>de、d,

图3网格圆畸变

d.d>do.d>d,

10.6测量临界网格圆的长、短轴d,和d2时,可以使用读数显微镜、测量显微镜、投影仪或专门设计的测量工具、检测装置等[如工程应变比例尺,见附录A(参考件)]。10.7根据测量结果,按公式(1)、(2)计算试样的表面极限应变。e,

d=de × 100%

d二de × 100%

(1)

11试验程序和操作方法

GB/T15825.8-1995

e = Ind

= In(1 +e)

11.1按本标准第5章和第6章规定准备试样。ln(1+e2)

11.2按GB/T15825.2中4.2、5.1.2、5.2.2和5.2.3条规定,对模具、试验装置和试验机进行清洗、检查和润滑。

11.3进行预试验。

11.4进行正式试验,试验前放置试样时,应将试样上制有网格圆的一面贴靠凹模。试验过程中应保证将试样压紧,直至试样上发生局部缩颈或破裂为止。11.5对于同一尺寸规格和相同润滑方式的试样进行3次以上有效重复试验。11.6出现下述任一情况,试验无效:a.

试样的缩颈或破裂发生在凹模孔口附近;使用不同宽度的试样时,试样侧边发生撕裂;试样在拉深筋附近破裂;

选不出合适的临界网格圆。

11.7测量临界网格圆的长、短轴尺寸,并计算表面极限应变量。12标绘成形极限图

12.1以表面应变e(或)为横坐标、表面应变e;(或e,)为纵坐标,建立表面应变坐标系。在e-e2坐标系中,习惯将e2和ei的分度比例取为2:1(图4b),而在E2-E,坐标系中两者分度一般相同。12.2将试验测定的表面极限应变量(e1、e2)或(s1、5)标绘在表面应变坐标系中(参见图4)。e.%

图4成形极限图(FLD)标绘

注:,

表面极限应变量

12.3根据表面极限应变量在坐标系中的分布特征,将它们连成适当的曲线(图4a)或构成条带形区域(图4b),即成形极限曲线(FLC)。47

13试验报告

试验报告格式自行设计。

GB/T15825.8-1995

试验报告应包括下述主要内容。a.

试验材料的规格、牌号和状态;试样实测厚度;

试验方法:按GB/T15825.8;

模具:包括凸模直径、凹模内径、拉深筋尺寸,凸模、凹模、压边圈的材料及硬度;试样的尺寸规格;

试样与凸模接触面间的润滑条件;相同尺寸规格和相同润滑条件下的有效试样个数;网格圆初始直径;

临界网格圆选择方法;

测量方法;

试验机;

试验的测量和计算结果:包括di、d2,(erve2)或(srE2);试验日期。

注:金属薄板的应变硬化指数n值和塑性应变比值对成形极限图的应变数值水平和形状有一定影响,必要时可测试这两个性能指标,并将它们列入试验报告。48

GB/T15825.8—1995

附录A

工程应变比例尺

(参考件)

A1用显微镜、投影仪测量畸变后网格圆长、短轴尺寸时,测量值受试样凸包曲率影响,为此可采用图A1所示的软质应变比例尺进行测量,这种比例尺可用软胶片制作。图A1

工程应变比例尺

附加说明:

本标准由中华人民共和国机械工业部提出。本标准由全国锻压标准化技术委员会归口。本标准由武汉工学院负责起草。本标准主要起草人曹宏琛、姜奎华。本系列标准自实施之日起,原部标JB4409--88《薄钢板的成形性能和试验方法》标准作废。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。