JT/T 863-2013

基本信息

标准号: JT/T 863-2013

中文名称:转盘转筒转刷式收油机

标准类别:交通行业标准(JT)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:3864KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

JT/T 863-2013 转盘转筒转刷式收油机

JT/T863-2013

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS13.030.40:13.030.50

备案号:

中华人民共和国交通运输行业标准JT/T863—2013

转盘/转筒/转刷式收油机

Disc/drum/brushskimmer

2013-07-16发布

中华人民共和国交通运输部

2013-10-01实施

规范性引用文件

术语和定义

产品型号

技术要求

6试验方法

检验规则

8标志、包装、运输和储存

附录A(规范性附录)

附录B(规范性附录)

附录C(规范性附录)

附录D(规范性附录)

附录E(资料性附录)

强度试验

垃圾适应性测试

整机运行试验

回收速率、回收效率试验

耐波浪性试验

JT/T863--2013

JT/T863—2013

本标准按照GB/T1.1—2009给出的规则起草。言

本标准由交通运输部航海安全标准化技术委员会提出并归口。本标准起草单位:中华人民共和国山东海事局、中国海事局烟台溢油应急技术中心、交通运输部科学研究院。

本标准主要起草人:刘万海、张勇、徐峰、孙卫东、程晓、童磊、徐强、于健、张春昌、周尊山、耿红、张正非、郭建伟、李国斌、赵俊颖。I

1范围

转盘/转筒/转刷式收油机

JT/T863-2013

本标准规定了转盘/转筒/转刷式收油机的产品型号、技术要求、试验方法、检验规则及标志、包装、运输和储存。

本标准适用于利用转盘/转筒/转刷回收水面溢油的装置。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件CB/T191

GB/T1690

包装储运图示标志

硫化橡胶或热塑性橡胶耐液体试验方法爆炸性环境,第1部分:设备通用要求爆炸性环境第2部分:由隔爆外壳“d”保护的设备连接尺寸焊接式或快换式

GB/T9065.3

GB13365

GB/T13853

CB/T3754

3术语和定义bzxZ.net

液压软管接头

机动车排气火花熄灭器

船用液压泵液压马达技术条件

船用液压泵站技术条件

下列术语和定义适用于本文件。3.1

转盘/转筒/转刷式收油机disc/drum/brushskimmen利用转盘/转筒/转刷回收水面溢油或油水混合物而不改变其物理、化学特性的机械装置。一般由动力站、收油头、传输系统、浮体等部分组成。3.2

动力站powerpack

为收油头和传输系统及其他执行构件提供动力的机械装置。通常以柴油机或电动机为动力部件。3.3

收油头oilrecoveryhead

可将水面溢油或油水混合物直接回收的机械装置。3.4

recovery rate

回收速率

JT/T863—2013

单位时间内回收油水混合物的总量。单位为立方米每小时(m/h)。3.5

recoveryefficiency

回收效率

单位时间内回收的纯油量与油水混合物总量的百分比。3.6

传输系统tramsmissionsystem

将回收的油水混合物输送到储存装置的系统,主要包括传输泵和传输管。4产品型号

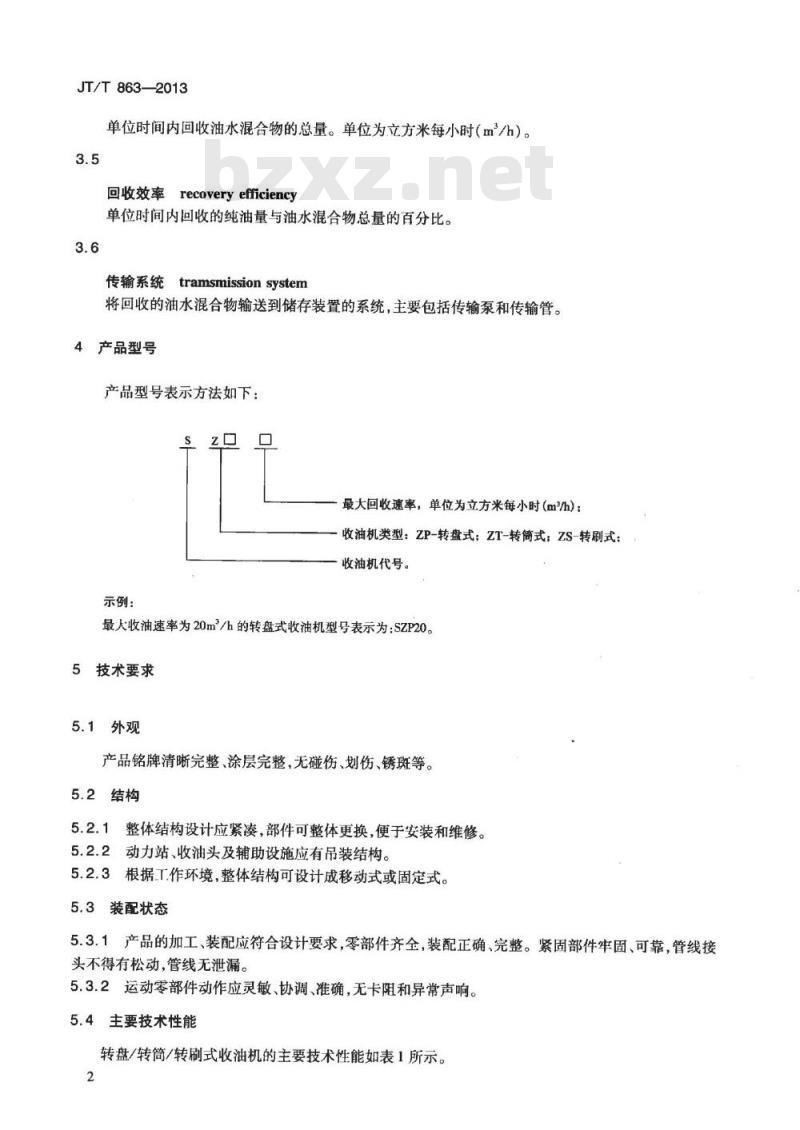

产品型号表示方法如下:

示例:

最大回收速率,单位为立方米每小时(m/h):收油机类型;ZP-转盘式;ZT-转筒式;ZS-转刷式:收油机代号。

最收油速率为20m/h的转盘式收油机型号表示为:SZP20。5技术要求

5.1外观

产品铭牌清晰完整、涂层完整,无碰伤、划伤、锈斑等。5.2结构

5.2.1整体结构设计应紧凑,部件可整体更换,便于安装和维修。5.2.2动力站、收油头及辅助设施应有吊装结构。5.2.3根据工作环境,整体结构可设计成移动式或固定式。5.3装配状态

5.3.1产品的加工、装配应符合设计要求,零部件齐全,装配正确、完整。紧固部件牢固、可靠,管线接头不得有松动,管线无泄漏。

5.3.2运动零部件动作应灵敏、协调、准确,无卡阻和异常声响。5.4主要技术性能

转盘/转筒/转刷式收油机的主要技术性能如表1所示。2

动力站

收油头

5.5安全性

表1转盘/转筒/转刷式收油机的主要技术性能项目

最大回收速率

回收效率

柴油机

电动机

电气设备

液压系统

传输系统

启动电流

控制装置

液压泵组

滤油器

调压阀组

船用环境

液压胶管

液压管路

传输泵

传输管

垃圾适应性

耐波性

漂浮平稳性

运转平稳性

5.5.1有皮带传动机构时应设有皮带防护罩。达到其标称值要求

≥70%

性能指标

JT/T863-2013

排烟口应安装符合GB13365规定的火花熄灭器应满足GB3836.2中dⅡIBT4防爆要求启动电流控制符合CB3836.1的规定应符合CB/T3754中的规定

在GB/T13853中规定的工况下,泵站应能正常工作应符合CB/T9065.3的规定

应在系统工作压力的1.5倍压力下,保压不少于5min,不得有任何泄漏、永久变形等损坏

扬程不小于12m

应符合GB/T1690的规定

满足附录A的要求

满足附录B的要求

在长周期波浪中和波高与转盘/转筒/转刷直径相同的短波浪中运行,应不影响收油头的可控性和机动性;不发生明显倾斜、滚动的现象;收油头无明显变形、损坏;收油机能正常回收溢油

收油头外周边各处吃水深度差别应不大于转盘直径的0.08倍

轴向跳动不大于直径的0.02倍,径向跳动不大于直径的0.01倍

能进行无级调节

5.5.2设备外露部件及需常拆卸的部件,应尽量避免有易伤人的尖锐结构等。易对人身安全造成威胁的位置,应设有醒目警示。5.5.3

5.5.4动力站应带有固定连接装置。5.5.5

动力站应配有风雨罩。

JT/T863-2013

6试验方法

6.1整机

转盘/转筒/转刷式收油机的整机试验方法如表2所示。表2转盘/转筒/转刷式收油机的整机试验方法项目

外观检查

装配状态

最大回收速率、回收效率

柴油机火花熄灭器

电动机

电气设

动力站

收油头

检验规则

7.1出厂检验

用系统

传输系统

启动电流

控制装置

液压泵组

滤油器

调压阀组

船用环境

液压胶管

液压管路

传输泵扬程

垃圾适应性

耐波性

浮体浮力

转盘/转筒/转刷转动平稳性

7.1.1产品出厂前应经过出厂检验。日测

按附录 C

按附录 D

试验方法

按照CB13365规定的方法测试

按照GB3836.2规定的方法测试

按照CB3836.

1规定的方法测试

按照CB/T3754规定的方法测试

按照CB/T13853规定的工况测试

按照GBAT9065.3规定的方法测试X按附录C.2.3

按附录C.2.6

按附录A

按附录B

按附录E

按附录C.2.4

按附录C.2.5

7.1.2出厂检验项目为5.15.2、5.35.5及收油头的漂浮平稳性和运转平稳性。7.2型式检验

7.2.1正常情况下每五年进行一次型式检验,有下列情况之一时,亦应进行型式检验:4

新产品定型或老产品转厂生产时;a)

当材料、结构、工艺等有重大变更,可能影响产品性能时;产品停产半年后,再恢复生产时;国家有关部门提出型式检验要求时。型式检验项目为第5章所列的全部项目。7.2.2

7.2.3抽样

检验样品采取随机抽取,抽样数量为一套同一型号产品。7.3判定规则

JT/T863-2013

转盘/转简/转刷式收油机在试验中指标有两项不合格,则判定该产品不合格。指标有一项不合格,可进行二次检验,若仍不合格,判定该产品不合格。8标志、包装、运输和储存

8.1标志

包装标志应待合CB/T191的规定,包装箱外表面应标注产品名称、型号、制造厂名和发往8.1.1

单位。

应在动力站和收油头的明显位置设置包含产品名称执行标准、产品型号、产品序列号、额定压生产日期的产品铭牌。

力、制造厂名

8.2包装

宜用木箱包装箱内附件、备件、产品说明书、合格证、装箱单应完整。8.3运输

运输过程中应轻装轻卸,防止日晒、雨淋。8.4储存

应储存在洁净、通风的场所中并避免高温和接触腐蚀性物质。!收油机上面不允许放置重物。

JT/T863-—2013

A.1原理

附录A

(规范性附录)

强度试验

A.1.1跌落试验:根据自由落体原理,将收油头从一定高度做自由落体运动,与水面发生撞击,依此测试收油头强度。

A.1.2侧碰试验:根据单摆原理,将收油头做四分之一周期单摆运动,与侧壁发生侧碰,依此测试收油头强度。

A.2试验环境

强度试验应在环境温度不低于15℃的平静水面进行。A.3试验步骤

A.3.1跌落试验:将收油头升高至3m,自由落至水面,无裂缝、无明显变形,仍可正常工作。反复三次。

A.3.2侧碰试验:用3m长绳索吊起收油头,使之离混凝土或钢板墙面0.5m,将收油头拉离其垂直线1m,自由释放,收油头撞击墙面,无裂缝、无明显变形,仍可正常工作。不同角度反复三次。6

试验材料

试验材料按以下要求准备:

附录B

(规范性附录)

垃圾适应性测试

聚丙烯绳索,直径1.5cm,切断成10cm~50cm长短;软木材,截面尺寸5cm×5cm,长度10cm~50cm范围内;泡沫海绵类,尺寸10cm~50cm;

碎冰,直径3cm~10cm;

海草,长度达10cm;

塑料制品或铝处置容器;

吸油毡、围油栏等其他适当的原料。试验步骤

JT/T863—2013

向试验池分别抛撒准备好的试验材料,在收油头进口附近形成50%表面覆盖。连接并启动收油机。

观察并记录影响收油头操作性的垃圾种类、尺寸和垃圾对收油头运转的敏感度。JT/T863-2013

C.1试验项目

试验项目包括:

a)各部分连接是否顺畅和紧固;b)

紧固部件是否牢固、可靠:

附录C

(规范性附录)

整机运行试验

液压泵、柴油机工作是否正常,有无异响,各部位有无异常温升,表面有无渗漏;运动零部件动作是否灵敏、协调、准确,是否有卡阻和异常声响;d)

各胶管、集成块及各密封面是否有漏油现象和击穿现象;e

f)压力表显示的最大值。

C.2试验步骤

C.2.1动力站、液压系统、收油头及连接管线实施整体连接C.2.2启动动力站将动力站功率分别调至低功率、额定功率最大功率,各运转5minC.2.3将动力站功率维持在额定转速,启动液压泵,将液压系统压力调到液压系统额定压力,保压不少于5min。

C.2.4 将系统压力调整到额定工作压力,将收油头放人试验池甲,用卷尺量转盘恼水水迹或标记线的方法,测量转盘/转筒/转刷吃水深度和收油机周边吃水差,应保证半径的1/3~1/2部分浸在液体中。收油机外周边各处吃水深度,差别应不大于转盘直径的0.08倍。C.2.5启动收油头,低速转动转盘时,用带磁性座的百分表检验转盘/转筒/转刷径向和轴向跳动,轴向跳动不大于直径的0.02倍,径向跳动不大于直径的0.01倍。C.2.6在泵的出口安装压力表,将进水管放人水中,启动动力站,逐渐增加功率,压力达到最大值即为泵的最大扬程。

D.1试验条件

附录D

(规范性附录)

回收速率、回收效率试验

回收速率的测定按照以下工况进行:a)试验环境温度不低于15℃的平静水面;b)排油泵吸程和扬程不大于1m;JT/T863—2013

c)以额定转速运转:

水面油膜厚度电盘片/转筒/转刷浸没深度决定,油膜厚度约等于盘片/转筒/转刷浸没深度的d)

一半,并保证油膜厚度的相对稳定;e)不同结构特征最佳适合回收油的黏度范围:1)中、低黏度试验用油:180号燃料油:2)高黏度试验用油:380号燃料油。B

D.2试验步骤

连接转盘)转筒/转刷式收油机,将收油头放在试验水池中D.2.1

D.2.2转盘/转筒/转刷式收油机在上述特定工况下运转。D.2.3计时,将回收的液体排到标准儿何形状容器中。D.2.4测量容器中液体的体积Q。将上述回收液体静置12h,达到油水分离,量取回收油的体积Q。D.2.5

试验结果计算

式中:

回收速率计算方法如下:

回收速率,单位为立方米每小时(m/h);一测量容器中液体的体积,单位为立方米(m);一测试时间,单位为小时(h)。D.3.2回收效率计算方法如下

1=Q/0×100%

式中:n

回收效率:

Q——回收油的体积,单位为立方米(m)D.4试验次数与误差

试验三次,每次试验时间不少于2min,最大值与最小值之差不得超过最小值的20%,并取三次的平均值。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:

中华人民共和国交通运输行业标准JT/T863—2013

转盘/转筒/转刷式收油机

Disc/drum/brushskimmer

2013-07-16发布

中华人民共和国交通运输部

2013-10-01实施

规范性引用文件

术语和定义

产品型号

技术要求

6试验方法

检验规则

8标志、包装、运输和储存

附录A(规范性附录)

附录B(规范性附录)

附录C(规范性附录)

附录D(规范性附录)

附录E(资料性附录)

强度试验

垃圾适应性测试

整机运行试验

回收速率、回收效率试验

耐波浪性试验

JT/T863--2013

JT/T863—2013

本标准按照GB/T1.1—2009给出的规则起草。言

本标准由交通运输部航海安全标准化技术委员会提出并归口。本标准起草单位:中华人民共和国山东海事局、中国海事局烟台溢油应急技术中心、交通运输部科学研究院。

本标准主要起草人:刘万海、张勇、徐峰、孙卫东、程晓、童磊、徐强、于健、张春昌、周尊山、耿红、张正非、郭建伟、李国斌、赵俊颖。I

1范围

转盘/转筒/转刷式收油机

JT/T863-2013

本标准规定了转盘/转筒/转刷式收油机的产品型号、技术要求、试验方法、检验规则及标志、包装、运输和储存。

本标准适用于利用转盘/转筒/转刷回收水面溢油的装置。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件CB/T191

GB/T1690

包装储运图示标志

硫化橡胶或热塑性橡胶耐液体试验方法爆炸性环境,第1部分:设备通用要求爆炸性环境第2部分:由隔爆外壳“d”保护的设备连接尺寸焊接式或快换式

GB/T9065.3

GB13365

GB/T13853

CB/T3754

3术语和定义bzxZ.net

液压软管接头

机动车排气火花熄灭器

船用液压泵液压马达技术条件

船用液压泵站技术条件

下列术语和定义适用于本文件。3.1

转盘/转筒/转刷式收油机disc/drum/brushskimmen利用转盘/转筒/转刷回收水面溢油或油水混合物而不改变其物理、化学特性的机械装置。一般由动力站、收油头、传输系统、浮体等部分组成。3.2

动力站powerpack

为收油头和传输系统及其他执行构件提供动力的机械装置。通常以柴油机或电动机为动力部件。3.3

收油头oilrecoveryhead

可将水面溢油或油水混合物直接回收的机械装置。3.4

recovery rate

回收速率

JT/T863—2013

单位时间内回收油水混合物的总量。单位为立方米每小时(m/h)。3.5

recoveryefficiency

回收效率

单位时间内回收的纯油量与油水混合物总量的百分比。3.6

传输系统tramsmissionsystem

将回收的油水混合物输送到储存装置的系统,主要包括传输泵和传输管。4产品型号

产品型号表示方法如下:

示例:

最大回收速率,单位为立方米每小时(m/h):收油机类型;ZP-转盘式;ZT-转筒式;ZS-转刷式:收油机代号。

最收油速率为20m/h的转盘式收油机型号表示为:SZP20。5技术要求

5.1外观

产品铭牌清晰完整、涂层完整,无碰伤、划伤、锈斑等。5.2结构

5.2.1整体结构设计应紧凑,部件可整体更换,便于安装和维修。5.2.2动力站、收油头及辅助设施应有吊装结构。5.2.3根据工作环境,整体结构可设计成移动式或固定式。5.3装配状态

5.3.1产品的加工、装配应符合设计要求,零部件齐全,装配正确、完整。紧固部件牢固、可靠,管线接头不得有松动,管线无泄漏。

5.3.2运动零部件动作应灵敏、协调、准确,无卡阻和异常声响。5.4主要技术性能

转盘/转筒/转刷式收油机的主要技术性能如表1所示。2

动力站

收油头

5.5安全性

表1转盘/转筒/转刷式收油机的主要技术性能项目

最大回收速率

回收效率

柴油机

电动机

电气设备

液压系统

传输系统

启动电流

控制装置

液压泵组

滤油器

调压阀组

船用环境

液压胶管

液压管路

传输泵

传输管

垃圾适应性

耐波性

漂浮平稳性

运转平稳性

5.5.1有皮带传动机构时应设有皮带防护罩。达到其标称值要求

≥70%

性能指标

JT/T863-2013

排烟口应安装符合GB13365规定的火花熄灭器应满足GB3836.2中dⅡIBT4防爆要求启动电流控制符合CB3836.1的规定应符合CB/T3754中的规定

在GB/T13853中规定的工况下,泵站应能正常工作应符合CB/T9065.3的规定

应在系统工作压力的1.5倍压力下,保压不少于5min,不得有任何泄漏、永久变形等损坏

扬程不小于12m

应符合GB/T1690的规定

满足附录A的要求

满足附录B的要求

在长周期波浪中和波高与转盘/转筒/转刷直径相同的短波浪中运行,应不影响收油头的可控性和机动性;不发生明显倾斜、滚动的现象;收油头无明显变形、损坏;收油机能正常回收溢油

收油头外周边各处吃水深度差别应不大于转盘直径的0.08倍

轴向跳动不大于直径的0.02倍,径向跳动不大于直径的0.01倍

能进行无级调节

5.5.2设备外露部件及需常拆卸的部件,应尽量避免有易伤人的尖锐结构等。易对人身安全造成威胁的位置,应设有醒目警示。5.5.3

5.5.4动力站应带有固定连接装置。5.5.5

动力站应配有风雨罩。

JT/T863-2013

6试验方法

6.1整机

转盘/转筒/转刷式收油机的整机试验方法如表2所示。表2转盘/转筒/转刷式收油机的整机试验方法项目

外观检查

装配状态

最大回收速率、回收效率

柴油机火花熄灭器

电动机

电气设

动力站

收油头

检验规则

7.1出厂检验

用系统

传输系统

启动电流

控制装置

液压泵组

滤油器

调压阀组

船用环境

液压胶管

液压管路

传输泵扬程

垃圾适应性

耐波性

浮体浮力

转盘/转筒/转刷转动平稳性

7.1.1产品出厂前应经过出厂检验。日测

按附录 C

按附录 D

试验方法

按照CB13365规定的方法测试

按照GB3836.2规定的方法测试

按照CB3836.

1规定的方法测试

按照CB/T3754规定的方法测试

按照CB/T13853规定的工况测试

按照GBAT9065.3规定的方法测试X按附录C.2.3

按附录C.2.6

按附录A

按附录B

按附录E

按附录C.2.4

按附录C.2.5

7.1.2出厂检验项目为5.15.2、5.35.5及收油头的漂浮平稳性和运转平稳性。7.2型式检验

7.2.1正常情况下每五年进行一次型式检验,有下列情况之一时,亦应进行型式检验:4

新产品定型或老产品转厂生产时;a)

当材料、结构、工艺等有重大变更,可能影响产品性能时;产品停产半年后,再恢复生产时;国家有关部门提出型式检验要求时。型式检验项目为第5章所列的全部项目。7.2.2

7.2.3抽样

检验样品采取随机抽取,抽样数量为一套同一型号产品。7.3判定规则

JT/T863-2013

转盘/转简/转刷式收油机在试验中指标有两项不合格,则判定该产品不合格。指标有一项不合格,可进行二次检验,若仍不合格,判定该产品不合格。8标志、包装、运输和储存

8.1标志

包装标志应待合CB/T191的规定,包装箱外表面应标注产品名称、型号、制造厂名和发往8.1.1

单位。

应在动力站和收油头的明显位置设置包含产品名称执行标准、产品型号、产品序列号、额定压生产日期的产品铭牌。

力、制造厂名

8.2包装

宜用木箱包装箱内附件、备件、产品说明书、合格证、装箱单应完整。8.3运输

运输过程中应轻装轻卸,防止日晒、雨淋。8.4储存

应储存在洁净、通风的场所中并避免高温和接触腐蚀性物质。!收油机上面不允许放置重物。

JT/T863-—2013

A.1原理

附录A

(规范性附录)

强度试验

A.1.1跌落试验:根据自由落体原理,将收油头从一定高度做自由落体运动,与水面发生撞击,依此测试收油头强度。

A.1.2侧碰试验:根据单摆原理,将收油头做四分之一周期单摆运动,与侧壁发生侧碰,依此测试收油头强度。

A.2试验环境

强度试验应在环境温度不低于15℃的平静水面进行。A.3试验步骤

A.3.1跌落试验:将收油头升高至3m,自由落至水面,无裂缝、无明显变形,仍可正常工作。反复三次。

A.3.2侧碰试验:用3m长绳索吊起收油头,使之离混凝土或钢板墙面0.5m,将收油头拉离其垂直线1m,自由释放,收油头撞击墙面,无裂缝、无明显变形,仍可正常工作。不同角度反复三次。6

试验材料

试验材料按以下要求准备:

附录B

(规范性附录)

垃圾适应性测试

聚丙烯绳索,直径1.5cm,切断成10cm~50cm长短;软木材,截面尺寸5cm×5cm,长度10cm~50cm范围内;泡沫海绵类,尺寸10cm~50cm;

碎冰,直径3cm~10cm;

海草,长度达10cm;

塑料制品或铝处置容器;

吸油毡、围油栏等其他适当的原料。试验步骤

JT/T863—2013

向试验池分别抛撒准备好的试验材料,在收油头进口附近形成50%表面覆盖。连接并启动收油机。

观察并记录影响收油头操作性的垃圾种类、尺寸和垃圾对收油头运转的敏感度。JT/T863-2013

C.1试验项目

试验项目包括:

a)各部分连接是否顺畅和紧固;b)

紧固部件是否牢固、可靠:

附录C

(规范性附录)

整机运行试验

液压泵、柴油机工作是否正常,有无异响,各部位有无异常温升,表面有无渗漏;运动零部件动作是否灵敏、协调、准确,是否有卡阻和异常声响;d)

各胶管、集成块及各密封面是否有漏油现象和击穿现象;e

f)压力表显示的最大值。

C.2试验步骤

C.2.1动力站、液压系统、收油头及连接管线实施整体连接C.2.2启动动力站将动力站功率分别调至低功率、额定功率最大功率,各运转5minC.2.3将动力站功率维持在额定转速,启动液压泵,将液压系统压力调到液压系统额定压力,保压不少于5min。

C.2.4 将系统压力调整到额定工作压力,将收油头放人试验池甲,用卷尺量转盘恼水水迹或标记线的方法,测量转盘/转筒/转刷吃水深度和收油机周边吃水差,应保证半径的1/3~1/2部分浸在液体中。收油机外周边各处吃水深度,差别应不大于转盘直径的0.08倍。C.2.5启动收油头,低速转动转盘时,用带磁性座的百分表检验转盘/转筒/转刷径向和轴向跳动,轴向跳动不大于直径的0.02倍,径向跳动不大于直径的0.01倍。C.2.6在泵的出口安装压力表,将进水管放人水中,启动动力站,逐渐增加功率,压力达到最大值即为泵的最大扬程。

D.1试验条件

附录D

(规范性附录)

回收速率、回收效率试验

回收速率的测定按照以下工况进行:a)试验环境温度不低于15℃的平静水面;b)排油泵吸程和扬程不大于1m;JT/T863—2013

c)以额定转速运转:

水面油膜厚度电盘片/转筒/转刷浸没深度决定,油膜厚度约等于盘片/转筒/转刷浸没深度的d)

一半,并保证油膜厚度的相对稳定;e)不同结构特征最佳适合回收油的黏度范围:1)中、低黏度试验用油:180号燃料油:2)高黏度试验用油:380号燃料油。B

D.2试验步骤

连接转盘)转筒/转刷式收油机,将收油头放在试验水池中D.2.1

D.2.2转盘/转筒/转刷式收油机在上述特定工况下运转。D.2.3计时,将回收的液体排到标准儿何形状容器中。D.2.4测量容器中液体的体积Q。将上述回收液体静置12h,达到油水分离,量取回收油的体积Q。D.2.5

试验结果计算

式中:

回收速率计算方法如下:

回收速率,单位为立方米每小时(m/h);一测量容器中液体的体积,单位为立方米(m);一测试时间,单位为小时(h)。D.3.2回收效率计算方法如下

1=Q/0×100%

式中:n

回收效率:

Q——回收油的体积,单位为立方米(m)D.4试验次数与误差

试验三次,每次试验时间不少于2min,最大值与最小值之差不得超过最小值的20%,并取三次的平均值。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。