LY/T 1432-2013

基本信息

标准号: LY/T 1432-2013

中文名称:林业机械 苗圃起苗机

标准类别:林业行业标准(LY)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:1964KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

LY/T 1432-2013 林业机械 苗圃起苗机

LY/T1432-2013

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS65.060.80

中华人民共和国林业行业标准

LY/T1432—2013

代替LY/T1432-2001

林业机械

苗圃起苗机

Forestry machinery-Seedling lifter for nursery2013-10-17发布

国家林业局

2014-01-01实施

本标准按照GB/T1.1—2009给出的规则起草。LY/T1432—2013

本标准代替LY/T1432—2001《起苗机》,与LY/T1432—2001相比主要技术变化如下:a)

删除了“碎土起苗机”“抖土起苗机”,“联合起苗机”,“侧板”,“碎土板(棒)”“入土角”的术语和定义,增加了“综合型起苗机”、“运输间隙”“起苗深度变化范围”、“丢苗伤苗率”的术语和定义,并将“工作幅宽”修改为“幅宽”;修改了规范性引用文件的内容;b)

修改了起苗机的型号编制方法,并增加给出了起苗机的基本参数(见第4章,2001年版第4章);修改了对起苗机的整机性能要求,分别给出了四种类型的起苗机的性能指标要求(见5.22001年版5.1);

删除了“主要零部件要求”中部分加工工艺的要求(2001年版5.2;增加了安全要求及其检验方法的内容(见5.4、6.5);修改了可靠性的要求,将“起苗机的结构可靠性系数”的要求修改为起苗机“首次故障前平均工作时间”及“平均故障间隔时间”的要求(见5.5,2001年版5.1.3)修改了检验规则的内容(见第7章,2001年版第7章):i

增加了起苗机的“使用说明书”及其“运输”的要求。本标准由全国林业机械标准化技术委员会(SAC/TC61)提出并归口。本标准负责起草单位:国家林业局哈尔滨林业机械研究所。本标准参加起草单位:黑龙江省清河林业局。本标准主要起章人:昊兆进、刘明刚、曹强、牛晓华、才丽华、杨雪峰。本标准于2001年7月第一次发布,本次为第一次修订。1范围

苗圃起苗机

林业机械

LY/T1432-—2013

本标准规定了林业苗圃起苗机(以下简称起苗机)的术语和定义、产品型号及基本参数、技术要求、试验方法、检验规则、标志、包装、使用说明书、运输和贮存。本标准适用于由拖拉机或苗面通用底盘提供动力的悬挂式连接的苗面起苗机2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志

GB/T9480农林拖拉机和机械、草坪和园艺动力机械使用说明书编写规则GB10396农林拖拉机和机械、草坪和园艺动力机械安全标志和危险图形总则GB/T13384机电产品包装通用技术条件GB/T17126.2农业拖拉机和机械动力输出万向节传动轴和动力输人连接装置第2部分:动力输出万向节传动轴使用规范、各类联接装置用动力输出传动系和动力输入连接装置位置及间隙范围JB/T5673农林拖拉机及机具涂漆通用技术条件LY/T1045营林机械型号编制方法3术语和定义

下列术语和定义适用于本文件。3.1

起苗机seedlinglifter

林业苗圃中由拖拉机或苗圃通用底盘提供动力的将苗木与生长土壤分离的机械,可分为垒作型、床作型、综合型和大苗型四种类型起苗机。3.1.1

作起苗机lifterforridgedseedling用于作起苗作业的起苗机。

床作起苗机lifterforbed seedling用于床作起苗作业的起苗机。

综合型起苗机comprehensivelifter能对作苗木和床作苗木进行起苗作业的起苗机。3.1.4

大苗起苗机seedlinglifterforbig seedlings用于对拖拉机或苗圃通用底盘不能从苗行通过的较高苗木进行起苗作业的起苗机。1

LY/T1432—2013

起苗刀undercuttingblade

从土中掘起苗木的工作部件。

抖土装置soil-shaker

安装在起苗刀后部,通过振动和撞击作用将苗根与土壤分离的部件。3.4

入土行程

penetratingdistance

起苗刀从开始人土至达到该机设计的最大起苗深度所经过的水平距离。3.5

起苗深度

cuttingdepth

机具能够正常稳定作业的最大人土深度。3.6

liftingwidth

起苗刀的最大工作宽度。

运输间隙

roadclearance

运输状态下,起苗机工作部件的最低点距地面的垂直距离。3.8

起苗深度变化范围

国rangeof cuttingdepth

在正常工作条件下,起苗深度变化的最大差值。3.9

伤苗丢苗率rateofhurtingand losingseedlings起苗机在作业过程中,被起苗机伤苗数量和土壤中埋苗数量之和除以所起苗木总数的百分数。注:因起苗作业而造成的苗木主干折断或根系不够完整的苗木为伤苗。4产品型号及基本参数

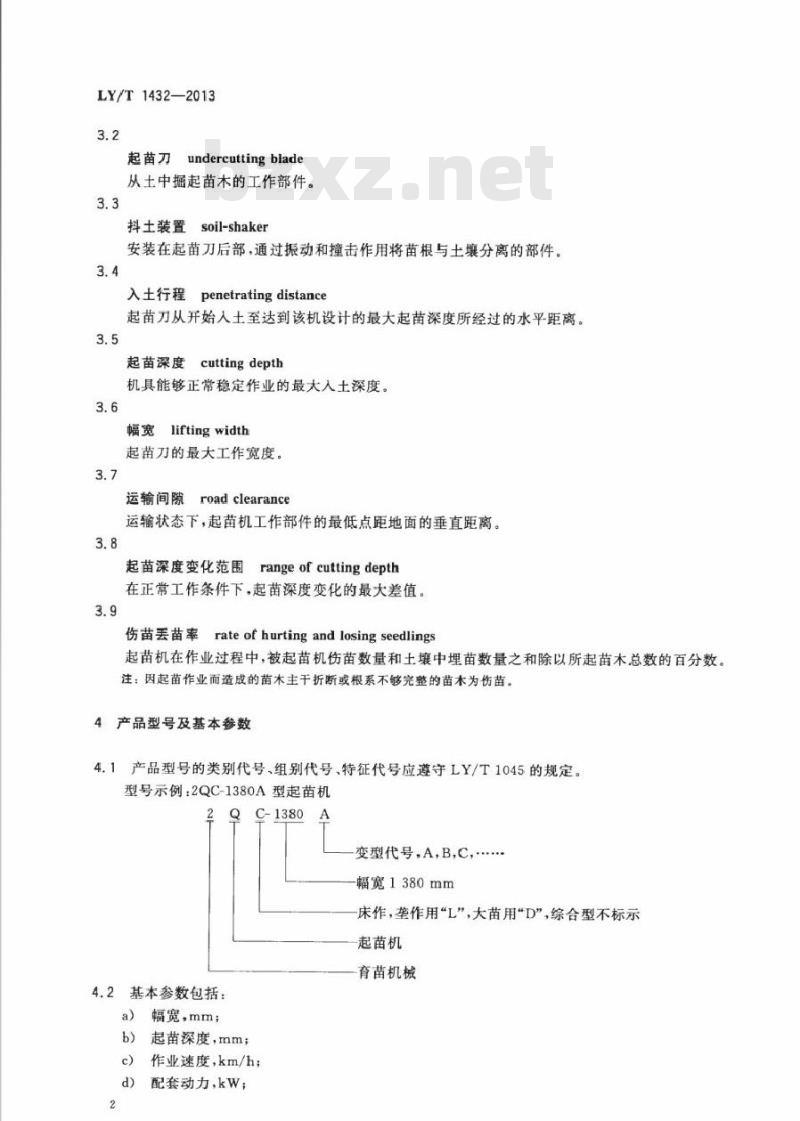

4.1产品型号的类别代号、组别代号、特征代号应遵守LY/T1045的规定。型号示例:2QC-1380A型起苗机

4.2基本参数包括:

a)幅宽,mm;

b)起苗深度,mm;

C-1380

变型代号.A,B,C.

幅宽1380mm

床作,垄作用“L”,大苗用“D”,综合型不标示-起苗机

育苗机械

作业速度,km/h;

配套动力,kW;

整机净质量,kg;

外形尺寸(长×宽×高),mm。5技术要求

5.1一般要求

LY/T1432--2013

5.1.1起苗机在环境温度为5℃~35℃,土壤绝对含水率为15%~25%,土坚实度低于500kPa的情况下应能连续正常运行。

5.1.2起苗深度的调整应准确可靠、便于操作。5.2整机性能要求

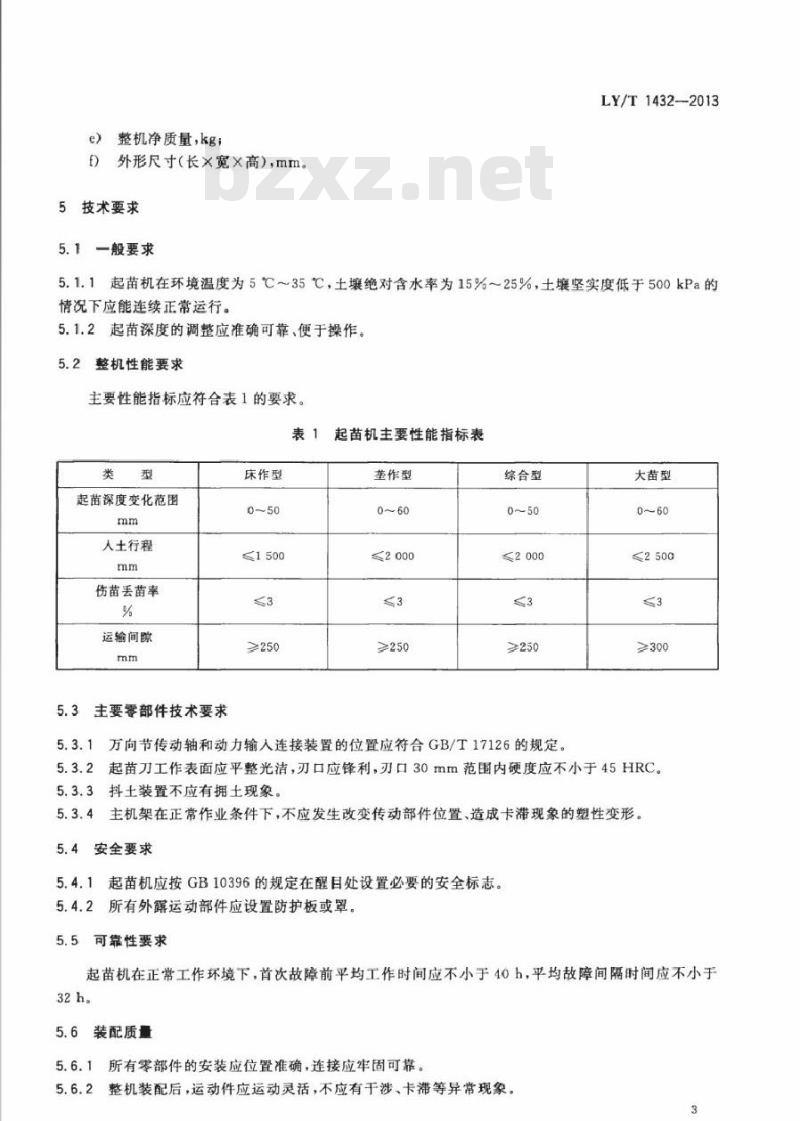

主要性能指标应符合表1的要求。表1起苗机主要性能指标表

起苗深度变化范围

人土行程

伤苗丢苗率

运输间隙

主要零部件技术要求

床作型

≤1500

综合型

万向节传动轴和动力输人连接装置的位置应符合GB/T17126的规定。5.3.2

大苗型

≤2500

起苗刀工作表面应平整光洁,刃口应锋利,刃口30mm范围内硬度应不小于45HRC。抖土装置不应有拥土现象,

主机架在正常作业条件下,不应发生改变传动部件位置、造成卡滞现象的塑性变形。5.4此内容来自标准下载网

安全要求

起苗机应按GB10396的规定在醒目处设置必要的安全标志。5.4.2

所有外露运动部件应设置防护板或罩,5.5可靠性要求

起苗机在正常工作环境下,首次故障前平均工作时间应不小于40h,平均故障间隔时间应不小于32h。

5.6装配质量

5.6.1所有零部件的安装应位置准确,连接应牢固可靠。整机装配后,运动件应运动灵活,不应有于涉、卡滞等异常现象。5.6.2

LY/T1432-2013

5.6.3传动箱应密封良好,无漏油现象。5.7外观质量

冲压件应完整,不应有裂纹、毛刺。5.7.1

铸件不应有冷隔、缩孔、疏松变形等缺陷。5.7.23

焊接件应焊缝平整,不应有烧穿、裂痕、漏焊等缺陷。涂漆件表面质量应符合JB/T5673的规定。6试验方法

6.1试验条件

6.1.1起苗机各零部件应按图纸规定装备齐全,其调整状态应符合使用说明书中有关规定。6.1.2试验环境温度为5℃~35,土壤绝对含水率为15%~25%,土壤坚实度低于500kPa,冻土融化深度达到起苗机设计起苗深度。6.1.3起苗机试验期间应保证试验机组的技术状态良好,按使用说明书的规定进行保养,试验中不应更换配套动力和驾驶员。

6.1.4试验地应选择在适合于机组作业的具有代表性的地块,试验地长度应不小于50m。6.2试验仪器

试验用的仪器应按国家有关标准在试验前进行校正和标定。6.2.1

6.2.2试验仪器及其精度要求如下:a)

温度计:精度士1.0℃,

秒表:精度士0.2;

c)5m钢卷尺:精度±0.2mm;

50m卷尺:精度±1.0mm:

土壤湿度计:精度士1.0%;

土壤坚实度计:精度士5.0%;

洛氏硬度计:精度士1.0%。

6.3整机性能试验

起苗深度变化范围试验

起苗深度变化范围试验按如下步骤进行:a)每个行程沿机组前进方向选定长度10m作为测定范围,两端留有一定长度的稳定区段,每隔2m测定1点起苗深度,至少测定3个行程;b)计算上述每个测定范围内的差值,其中最大差值即为起苗深度变化范国。6.3.2入土行程试验

每个苗床测定1次,至少测3个苗床,计算出平均值。6.3.3伤苗丢苗率试验

在起过的苗床上随机选定1m的长度,测定该范围内所起苗木总数,再测定土壤中埋苗数量和被起苗机伤苗数量,两者之和除以苗木总数的百分数即为伤苗丢苗率。至少测3个苗床,计算出平均值。4

6.3.4运输间隙试验

LY/T1432-—2013

在水平地面上,将起苗机与配套动力挂接并调整到可以正常作业状态,提升设备至最高,测量工作部件最低点到地面的垂直距离。6.4主要零部件试验

6.4.1按GB/T17126中的规定对万向节传动轴进行试验。6.4.2采用洛氏硬度计测量起苗刀刃口处的硬度值。6.4.3在6.6的试验过程中目测抖土装置是否有拥土现象。6.4.4在6.6的试验过程中目测主机架是否有塑性变形,6.5安全试验

目视检查是否有安全标志,外露运动部件是否设有防护板或罩。6.6可靠性试验

6.6.1可靠性试验方法

可靠性试验在符合6.1要求的情况下以生产试验的形式进行。试验样机为2台以上,每台样机生产查定应不少于3个连续班次,每个班次作业时间不少于6h,详细记录每班次各种作业时间、故障次数及时间、作业面积等数值。

6.6.2可靠性指标计算

6.6.2.1首次故障前平均工作时间T按式(1)计算:T=1r

式中:

Ct.+(n-n')

T——首次故障前平均工作时间,单位为小时(h);n

一试验样机数;

n——试验时发生故障的试验样机数(轻度故障不计,当n=0时,按n'=1计);t,—第i台试验样机首次故障时间,单位为小时(h);试验截止时间,单位为小时(h)。t

注:轻度故障是指轻度影响产品功能,修理费用低廉的故障及在日常保养中能用随机工具轻易排除的故障。如:机罩、防护罩损坏,零件结合面掺油,螺栓松动等。6.6.2.2平均故障间隔时间T,按式(2)计算:T=nxt

式中:

T。—平均故障间隔时间,单位为小时(h);n

试验样机数;

试验截止时间,单位为小时(h);-—受检样机发生故障的总数(当r=0时,按r=1计)。6.7装配质量检查

6.7.1用目测、手动及扳手检查零部件的安装是否准确,连接是否牢固可靠。2)

LY/T1432—2013

6.7.2起苗机空转运行10min以上,检查是否运动灵活,有无干涉、卡滞现象;停止运行30min以后,检查是否有漏油现象。

6.8外观质量检查

6.8.1目测检查冲压件、铸件、焊接件的外观质量6.8.2涂漆件表面质量检查按JB/T5673的规定执行。7检验规则

7.1检验分类

起苗机检验分为出厂检验、型式检验和第三方检验。7.2出厂检验

出厂检验由生产广家自定项目,下列项目应列为必检项:7.2.1

起苗刀工作表面及刃口检查(5.3.2);安全标志(5.4.1);

装配质量(5.6);

外观质量(5.7)。

出厂检验应逐台进行,全部项目均合格方为合格。检验合格后,填写产品合格证方允许出厂。7.3

型式检验

在下列情况之一时应进行型式检验:7.3.1

新产品、转产和较大改进产品;b)

停产两年以上恢复生产的产品;正需生产时,每生产200台要进行次型式检验;产品生产正常,上次型式检验已满三年:有关部门提出需要进行型式检验时。型式检验项目包括本标准技术要求的全部内容,各项均合格,型式检验方为合格,检验结果只对7.3.2

样机有效。

7.4第三方检验

7.4.1第三方检验项目根据产品质量状况由质检部门决定。7.4.2可靠性试验在第三方检验时不检,但生产厂需提供近三年之内同类产品的合格试验报告。7.4.3抽样及判定规则如下;

批量大于20台时:抽检2台:批量小于20台时,抽检1台b)

抽检样品的型式检验项目应全部合格,否则,对不合格项目加倍抽检,如第二次抽检样品中仍有1台不合格,则判定该批产品不合格,如第二次抽检样品全部合格,则判定该批产品合格。注:使用方整批接收时,其抽样方案和检验项目由生产方和使用方协商确定,8标志、包装、使用说明书、运输和贮存8.1标志

8.1.1产品标志应清晰、耐久,置于产品外部醒目位置。6

产品标志包括铭牌、安全操作标识和其他防伪标识等。产品标牌应包括以下内容:

产品型号、名称;

产品注册商标;

主要技术参数:作业速度、配套动力、整机净质量、外形尺寸;生产厂名称及其通讯地址;

出厂编号及生产日期(若机器其他位置已标示,可省略)。8.2包装

起苗机出厂前应采取防锈措施,装箱后应固定稳妥,包装应牢固、可靠、防潮。8.2.2

LY/T1432—2013

包装和包装箱应符合GB/T13384的规定,包装箱上标志应符合GB/T191的规定。包装箱外应标明:

产品名称、型号、注册商标;

总质量,kg:

包装箱体积(长×宽×高),mm生产厂名称、地址:

产品执行标准编号;

出厂年月。

起苗机出厂随机附件、备件、工具和技术文件应齐全,技术文件应包括:产品合格证;

产品使用说明书;

装箱单。

议如用户另有要求,可按合同执行。8.2.5

使用说明书

使用说明书应按GB/T9480的要求编制,并应给出如下主要技术参数:a)型号;

辐宽,mm;

起苗深度,mm;

作业速度,km/h;

配套动力,kW;

整机净质量,kg;

外形尺寸(长×宽×高),mm。g)

运输和贮存

起苗机在运输和贮存过程中,应对起苗刀刃口进行保护,不应碰撞、受潮、受压。8.4.1

2起苗机应贮存在干燥、通风的仓库中,并应避免与腐蚀性物质混放,不应露天堆放。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国林业行业标准

LY/T1432—2013

代替LY/T1432-2001

林业机械

苗圃起苗机

Forestry machinery-Seedling lifter for nursery2013-10-17发布

国家林业局

2014-01-01实施

本标准按照GB/T1.1—2009给出的规则起草。LY/T1432—2013

本标准代替LY/T1432—2001《起苗机》,与LY/T1432—2001相比主要技术变化如下:a)

删除了“碎土起苗机”“抖土起苗机”,“联合起苗机”,“侧板”,“碎土板(棒)”“入土角”的术语和定义,增加了“综合型起苗机”、“运输间隙”“起苗深度变化范围”、“丢苗伤苗率”的术语和定义,并将“工作幅宽”修改为“幅宽”;修改了规范性引用文件的内容;b)

修改了起苗机的型号编制方法,并增加给出了起苗机的基本参数(见第4章,2001年版第4章);修改了对起苗机的整机性能要求,分别给出了四种类型的起苗机的性能指标要求(见5.22001年版5.1);

删除了“主要零部件要求”中部分加工工艺的要求(2001年版5.2;增加了安全要求及其检验方法的内容(见5.4、6.5);修改了可靠性的要求,将“起苗机的结构可靠性系数”的要求修改为起苗机“首次故障前平均工作时间”及“平均故障间隔时间”的要求(见5.5,2001年版5.1.3)修改了检验规则的内容(见第7章,2001年版第7章):i

增加了起苗机的“使用说明书”及其“运输”的要求。本标准由全国林业机械标准化技术委员会(SAC/TC61)提出并归口。本标准负责起草单位:国家林业局哈尔滨林业机械研究所。本标准参加起草单位:黑龙江省清河林业局。本标准主要起章人:昊兆进、刘明刚、曹强、牛晓华、才丽华、杨雪峰。本标准于2001年7月第一次发布,本次为第一次修订。1范围

苗圃起苗机

林业机械

LY/T1432-—2013

本标准规定了林业苗圃起苗机(以下简称起苗机)的术语和定义、产品型号及基本参数、技术要求、试验方法、检验规则、标志、包装、使用说明书、运输和贮存。本标准适用于由拖拉机或苗面通用底盘提供动力的悬挂式连接的苗面起苗机2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志

GB/T9480农林拖拉机和机械、草坪和园艺动力机械使用说明书编写规则GB10396农林拖拉机和机械、草坪和园艺动力机械安全标志和危险图形总则GB/T13384机电产品包装通用技术条件GB/T17126.2农业拖拉机和机械动力输出万向节传动轴和动力输人连接装置第2部分:动力输出万向节传动轴使用规范、各类联接装置用动力输出传动系和动力输入连接装置位置及间隙范围JB/T5673农林拖拉机及机具涂漆通用技术条件LY/T1045营林机械型号编制方法3术语和定义

下列术语和定义适用于本文件。3.1

起苗机seedlinglifter

林业苗圃中由拖拉机或苗圃通用底盘提供动力的将苗木与生长土壤分离的机械,可分为垒作型、床作型、综合型和大苗型四种类型起苗机。3.1.1

作起苗机lifterforridgedseedling用于作起苗作业的起苗机。

床作起苗机lifterforbed seedling用于床作起苗作业的起苗机。

综合型起苗机comprehensivelifter能对作苗木和床作苗木进行起苗作业的起苗机。3.1.4

大苗起苗机seedlinglifterforbig seedlings用于对拖拉机或苗圃通用底盘不能从苗行通过的较高苗木进行起苗作业的起苗机。1

LY/T1432—2013

起苗刀undercuttingblade

从土中掘起苗木的工作部件。

抖土装置soil-shaker

安装在起苗刀后部,通过振动和撞击作用将苗根与土壤分离的部件。3.4

入土行程

penetratingdistance

起苗刀从开始人土至达到该机设计的最大起苗深度所经过的水平距离。3.5

起苗深度

cuttingdepth

机具能够正常稳定作业的最大人土深度。3.6

liftingwidth

起苗刀的最大工作宽度。

运输间隙

roadclearance

运输状态下,起苗机工作部件的最低点距地面的垂直距离。3.8

起苗深度变化范围

国rangeof cuttingdepth

在正常工作条件下,起苗深度变化的最大差值。3.9

伤苗丢苗率rateofhurtingand losingseedlings起苗机在作业过程中,被起苗机伤苗数量和土壤中埋苗数量之和除以所起苗木总数的百分数。注:因起苗作业而造成的苗木主干折断或根系不够完整的苗木为伤苗。4产品型号及基本参数

4.1产品型号的类别代号、组别代号、特征代号应遵守LY/T1045的规定。型号示例:2QC-1380A型起苗机

4.2基本参数包括:

a)幅宽,mm;

b)起苗深度,mm;

C-1380

变型代号.A,B,C.

幅宽1380mm

床作,垄作用“L”,大苗用“D”,综合型不标示-起苗机

育苗机械

作业速度,km/h;

配套动力,kW;

整机净质量,kg;

外形尺寸(长×宽×高),mm。5技术要求

5.1一般要求

LY/T1432--2013

5.1.1起苗机在环境温度为5℃~35℃,土壤绝对含水率为15%~25%,土坚实度低于500kPa的情况下应能连续正常运行。

5.1.2起苗深度的调整应准确可靠、便于操作。5.2整机性能要求

主要性能指标应符合表1的要求。表1起苗机主要性能指标表

起苗深度变化范围

人土行程

伤苗丢苗率

运输间隙

主要零部件技术要求

床作型

≤1500

综合型

万向节传动轴和动力输人连接装置的位置应符合GB/T17126的规定。5.3.2

大苗型

≤2500

起苗刀工作表面应平整光洁,刃口应锋利,刃口30mm范围内硬度应不小于45HRC。抖土装置不应有拥土现象,

主机架在正常作业条件下,不应发生改变传动部件位置、造成卡滞现象的塑性变形。5.4此内容来自标准下载网

安全要求

起苗机应按GB10396的规定在醒目处设置必要的安全标志。5.4.2

所有外露运动部件应设置防护板或罩,5.5可靠性要求

起苗机在正常工作环境下,首次故障前平均工作时间应不小于40h,平均故障间隔时间应不小于32h。

5.6装配质量

5.6.1所有零部件的安装应位置准确,连接应牢固可靠。整机装配后,运动件应运动灵活,不应有于涉、卡滞等异常现象。5.6.2

LY/T1432-2013

5.6.3传动箱应密封良好,无漏油现象。5.7外观质量

冲压件应完整,不应有裂纹、毛刺。5.7.1

铸件不应有冷隔、缩孔、疏松变形等缺陷。5.7.23

焊接件应焊缝平整,不应有烧穿、裂痕、漏焊等缺陷。涂漆件表面质量应符合JB/T5673的规定。6试验方法

6.1试验条件

6.1.1起苗机各零部件应按图纸规定装备齐全,其调整状态应符合使用说明书中有关规定。6.1.2试验环境温度为5℃~35,土壤绝对含水率为15%~25%,土壤坚实度低于500kPa,冻土融化深度达到起苗机设计起苗深度。6.1.3起苗机试验期间应保证试验机组的技术状态良好,按使用说明书的规定进行保养,试验中不应更换配套动力和驾驶员。

6.1.4试验地应选择在适合于机组作业的具有代表性的地块,试验地长度应不小于50m。6.2试验仪器

试验用的仪器应按国家有关标准在试验前进行校正和标定。6.2.1

6.2.2试验仪器及其精度要求如下:a)

温度计:精度士1.0℃,

秒表:精度士0.2;

c)5m钢卷尺:精度±0.2mm;

50m卷尺:精度±1.0mm:

土壤湿度计:精度士1.0%;

土壤坚实度计:精度士5.0%;

洛氏硬度计:精度士1.0%。

6.3整机性能试验

起苗深度变化范围试验

起苗深度变化范围试验按如下步骤进行:a)每个行程沿机组前进方向选定长度10m作为测定范围,两端留有一定长度的稳定区段,每隔2m测定1点起苗深度,至少测定3个行程;b)计算上述每个测定范围内的差值,其中最大差值即为起苗深度变化范国。6.3.2入土行程试验

每个苗床测定1次,至少测3个苗床,计算出平均值。6.3.3伤苗丢苗率试验

在起过的苗床上随机选定1m的长度,测定该范围内所起苗木总数,再测定土壤中埋苗数量和被起苗机伤苗数量,两者之和除以苗木总数的百分数即为伤苗丢苗率。至少测3个苗床,计算出平均值。4

6.3.4运输间隙试验

LY/T1432-—2013

在水平地面上,将起苗机与配套动力挂接并调整到可以正常作业状态,提升设备至最高,测量工作部件最低点到地面的垂直距离。6.4主要零部件试验

6.4.1按GB/T17126中的规定对万向节传动轴进行试验。6.4.2采用洛氏硬度计测量起苗刀刃口处的硬度值。6.4.3在6.6的试验过程中目测抖土装置是否有拥土现象。6.4.4在6.6的试验过程中目测主机架是否有塑性变形,6.5安全试验

目视检查是否有安全标志,外露运动部件是否设有防护板或罩。6.6可靠性试验

6.6.1可靠性试验方法

可靠性试验在符合6.1要求的情况下以生产试验的形式进行。试验样机为2台以上,每台样机生产查定应不少于3个连续班次,每个班次作业时间不少于6h,详细记录每班次各种作业时间、故障次数及时间、作业面积等数值。

6.6.2可靠性指标计算

6.6.2.1首次故障前平均工作时间T按式(1)计算:T=1r

式中:

Ct.+(n-n')

T——首次故障前平均工作时间,单位为小时(h);n

一试验样机数;

n——试验时发生故障的试验样机数(轻度故障不计,当n=0时,按n'=1计);t,—第i台试验样机首次故障时间,单位为小时(h);试验截止时间,单位为小时(h)。t

注:轻度故障是指轻度影响产品功能,修理费用低廉的故障及在日常保养中能用随机工具轻易排除的故障。如:机罩、防护罩损坏,零件结合面掺油,螺栓松动等。6.6.2.2平均故障间隔时间T,按式(2)计算:T=nxt

式中:

T。—平均故障间隔时间,单位为小时(h);n

试验样机数;

试验截止时间,单位为小时(h);-—受检样机发生故障的总数(当r=0时,按r=1计)。6.7装配质量检查

6.7.1用目测、手动及扳手检查零部件的安装是否准确,连接是否牢固可靠。2)

LY/T1432—2013

6.7.2起苗机空转运行10min以上,检查是否运动灵活,有无干涉、卡滞现象;停止运行30min以后,检查是否有漏油现象。

6.8外观质量检查

6.8.1目测检查冲压件、铸件、焊接件的外观质量6.8.2涂漆件表面质量检查按JB/T5673的规定执行。7检验规则

7.1检验分类

起苗机检验分为出厂检验、型式检验和第三方检验。7.2出厂检验

出厂检验由生产广家自定项目,下列项目应列为必检项:7.2.1

起苗刀工作表面及刃口检查(5.3.2);安全标志(5.4.1);

装配质量(5.6);

外观质量(5.7)。

出厂检验应逐台进行,全部项目均合格方为合格。检验合格后,填写产品合格证方允许出厂。7.3

型式检验

在下列情况之一时应进行型式检验:7.3.1

新产品、转产和较大改进产品;b)

停产两年以上恢复生产的产品;正需生产时,每生产200台要进行次型式检验;产品生产正常,上次型式检验已满三年:有关部门提出需要进行型式检验时。型式检验项目包括本标准技术要求的全部内容,各项均合格,型式检验方为合格,检验结果只对7.3.2

样机有效。

7.4第三方检验

7.4.1第三方检验项目根据产品质量状况由质检部门决定。7.4.2可靠性试验在第三方检验时不检,但生产厂需提供近三年之内同类产品的合格试验报告。7.4.3抽样及判定规则如下;

批量大于20台时:抽检2台:批量小于20台时,抽检1台b)

抽检样品的型式检验项目应全部合格,否则,对不合格项目加倍抽检,如第二次抽检样品中仍有1台不合格,则判定该批产品不合格,如第二次抽检样品全部合格,则判定该批产品合格。注:使用方整批接收时,其抽样方案和检验项目由生产方和使用方协商确定,8标志、包装、使用说明书、运输和贮存8.1标志

8.1.1产品标志应清晰、耐久,置于产品外部醒目位置。6

产品标志包括铭牌、安全操作标识和其他防伪标识等。产品标牌应包括以下内容:

产品型号、名称;

产品注册商标;

主要技术参数:作业速度、配套动力、整机净质量、外形尺寸;生产厂名称及其通讯地址;

出厂编号及生产日期(若机器其他位置已标示,可省略)。8.2包装

起苗机出厂前应采取防锈措施,装箱后应固定稳妥,包装应牢固、可靠、防潮。8.2.2

LY/T1432—2013

包装和包装箱应符合GB/T13384的规定,包装箱上标志应符合GB/T191的规定。包装箱外应标明:

产品名称、型号、注册商标;

总质量,kg:

包装箱体积(长×宽×高),mm生产厂名称、地址:

产品执行标准编号;

出厂年月。

起苗机出厂随机附件、备件、工具和技术文件应齐全,技术文件应包括:产品合格证;

产品使用说明书;

装箱单。

议如用户另有要求,可按合同执行。8.2.5

使用说明书

使用说明书应按GB/T9480的要求编制,并应给出如下主要技术参数:a)型号;

辐宽,mm;

起苗深度,mm;

作业速度,km/h;

配套动力,kW;

整机净质量,kg;

外形尺寸(长×宽×高),mm。g)

运输和贮存

起苗机在运输和贮存过程中,应对起苗刀刃口进行保护,不应碰撞、受潮、受压。8.4.1

2起苗机应贮存在干燥、通风的仓库中,并应避免与腐蚀性物质混放,不应露天堆放。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。