GB/T 12706.3-2020

基本信息

标准号: GB/T 12706.3-2020

中文名称:额定电压1 kV(Um=1.2 kV)到35 kV(Um =40.5 kV)挤包绝缘电力电缆及附件第3部分:额定电压35 kV(Um =40.5 kV)电缆

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:3373466

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 12706.3-2020.Power cables with extruded insulation and their accessories for rated voltages from 1 kV (Um= 1.2 kV) up to 35 kV (Um=40.5 kV)-Part 3: Cables for rated voltages of 35 kV(Um=40.5 kV).

1范围

GB/T 12706的本部分规定了用于配电网或工业装置中,额定电压35 kV固定安装的挤包绝缘电力电缆的结构、尺寸和试验要求。

GB/T 12706.3适用于纵向阻水结构电缆及其试验。

GB/T 12706.3不适用于特殊安装和运行条件的电缆,例如用于架空电缆、采矿工业核电厂(安全壳内及其附近),以及用于水下或船舶的电缆。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 156标准电压

GB/T 2951.11-2008电缆和光缆绝缘和护套材料通用试验方法第11部分:通用试验方厚度和外形尺寸测量一机械性能试验

GB/T 2951.12-2008电 缆和光缆绝缘和护套材料通用试验方法第 12部分:通用试验方法一热老化试验方法

GB/T 2951.13-2008电 缆和光缆绝缘和护套材料通用试验方法第 13部分:通用试验方法一密度测定方法一吸水试验一收缩试验

GB/T 2951.14-2008电缆和光缆绝缘和护套材料通用试验方法第 14部分:通用试验方法一低温试验

GB/T 2951.21-2008电缆和光缆绝缘和护套材料通用试验方法第 21部分:弹性体混合料专用试验方法一耐臭氧试验一热延伸试验一浸矿物油试验

1范围

GB/T 12706的本部分规定了用于配电网或工业装置中,额定电压35 kV固定安装的挤包绝缘电力电缆的结构、尺寸和试验要求。

GB/T 12706.3适用于纵向阻水结构电缆及其试验。

GB/T 12706.3不适用于特殊安装和运行条件的电缆,例如用于架空电缆、采矿工业核电厂(安全壳内及其附近),以及用于水下或船舶的电缆。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 156标准电压

GB/T 2951.11-2008电缆和光缆绝缘和护套材料通用试验方法第11部分:通用试验方厚度和外形尺寸测量一机械性能试验

GB/T 2951.12-2008电 缆和光缆绝缘和护套材料通用试验方法第 12部分:通用试验方法一热老化试验方法

GB/T 2951.13-2008电 缆和光缆绝缘和护套材料通用试验方法第 13部分:通用试验方法一密度测定方法一吸水试验一收缩试验

GB/T 2951.14-2008电缆和光缆绝缘和护套材料通用试验方法第 14部分:通用试验方法一低温试验

GB/T 2951.21-2008电缆和光缆绝缘和护套材料通用试验方法第 21部分:弹性体混合料专用试验方法一耐臭氧试验一热延伸试验一浸矿物油试验

标准图片预览

标准内容

ICS29.060.20

中华人民共和国国家标准

GB/T12706.3—2020

代替GB/T12706.3—2008

额定电压1kV(Um=1.2kV)到35kV(Um=40.5kV)挤包绝缘电力电缆及附件第3部分:额定电压35kV(Um=40.5kV)电缆Power cables with extruded insulation and their accessories for ratedvoltagesfrom1kV(Um=1.2kV)upto35kV(Um=40.5kV)-Part3:Cablesforratedvoltagesof35kV(Um=40.5kV)2020-03-31发布

国家市场监督管理总局

国家标准化管理委员会

2020-10-01实施

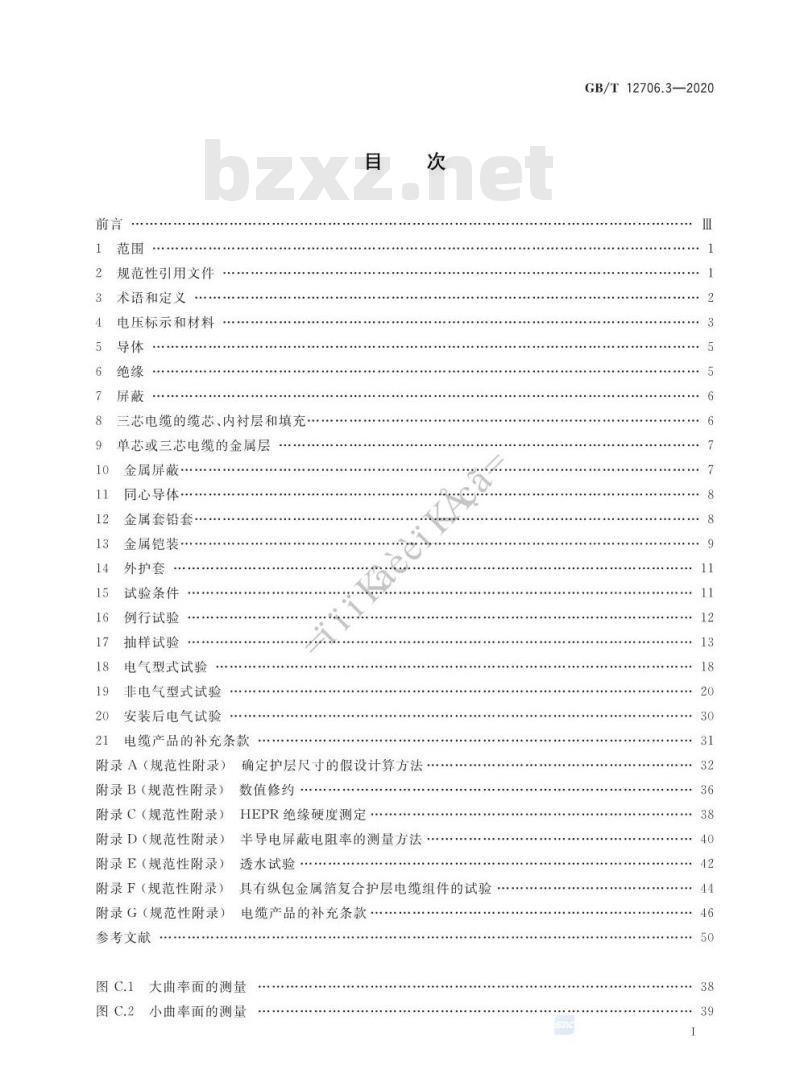

规范性引用文件

术语和定义

电压标示和材料

三芯电缆的缆芯、内衬层和填充单芯或三芯电缆的金属层

金属屏蔽

同心导体,

金属套铅套

金属铠装…

外护套

试验条件免费标准下载网bzxz

例行试验

抽样试验

电气型式试验

非电气型式试验

安装后电气试验

电缆产品的补充条款

附录A(规范性附录)

附录B(规范性附录)

附录C(规范性附录)

附录D(规范性附录)

附录E(规范性附录)

附录F(规范性附录)

附录G(规范性附录)

参考文献

确定护层尺寸的假设计算方法

数值修约

HEPR绝缘硬度测定

半导电屏蔽电阻率的测量方法

透水试验

具有纵包金属箔复合护层电缆组件的试验电缆产品的补充条款

大曲率面的测量

小曲率面的测量

GB/T 12706.3—2020

GB/T12706.3—2020

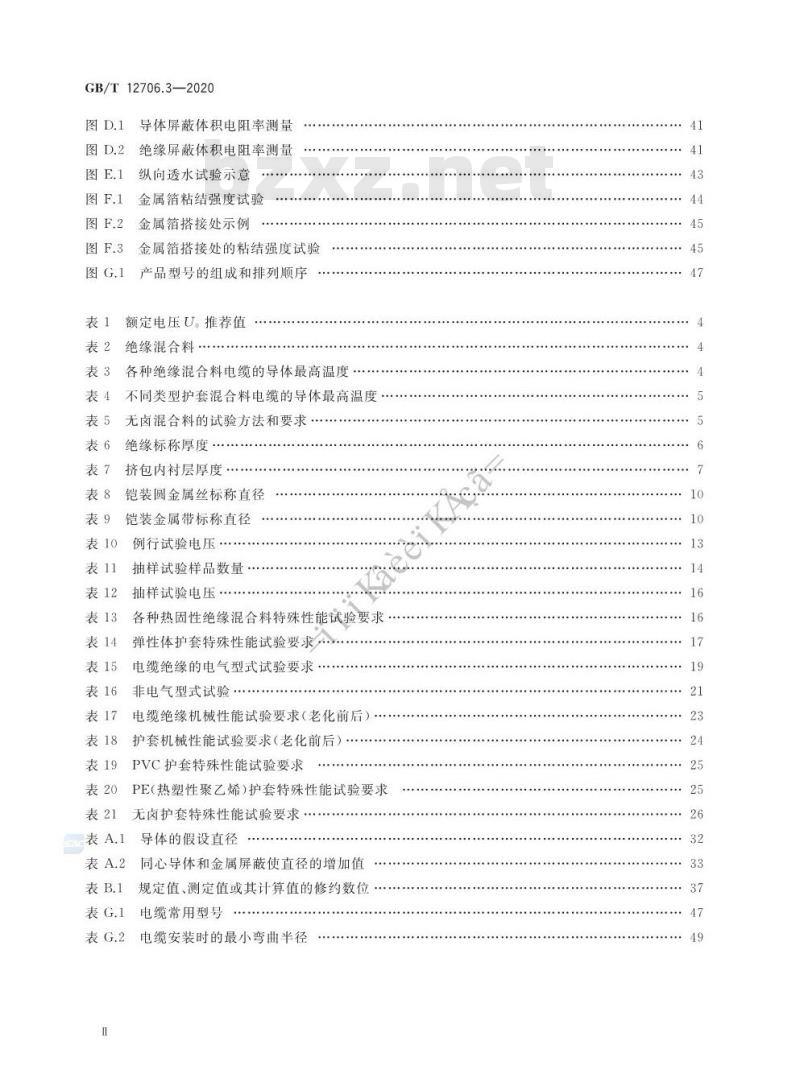

导体屏蔽体积电阻率测量

绝缘屏蔽体积电阻率测量

纵向透水试验示意

金属箔粘结强度试验

金属箔搭接处示例

金属箔搭接处的粘结强度试验

产品型号的组成和排列顺序

额定电压U。推荐值

绝缘混合料

各种绝缘混合料电缆的导体最高温度·不同类型护套混合料电缆的导体最高温度表4

表5无卤混合料的试验方法和要求表6

绝缘标称厚度:

挤包内衬层厚度

铠装圆金属丝标称直径

铠装金属带标称直径

例行试验电压

抽样试验样品数量

抽样试验电压

各种热固性绝缘混合料特殊性能试验要求弹性体护套特殊性能试验要求

电缆绝缘的电气型式试验要求

非电气型式试验

电缆绝缘机械性能试验要求(老化前后)表18护套机械性能试验要求(老化前后)·表19

PVC护套特殊性能试验要求

PE(热塑性聚乙烯)护套特殊性能试验要求无卤护套特殊性能试验要求·

导体的假设直径

同心导体和金属屏蔽使直径的增加值规定值、测定值或其计算值的修约数位表G.1

电缆常用型号

电缆安装时的最小弯曲半径

GB/T12706.3—2020

GB/T12706《额定电压1kVU=1.2kV)到35kV(U.=40.5kV)挤包绝缘电力电缆及附件》分为4个部分:

第1部分:额定电压1kV(U.=1.2kV)和3kV(U.=3.6kV)电缆;第2部分:额定电压6kV(Um=7.2kV)到30kV(Um-36kV)电缆;第3部分:额定电压35kV(Um=40.5kV))电缆;-第4部分:额定电压6kV(U.=7.2kV)到35kV(U.=40.5kV)电缆附件试验要求。本部分为GB/T12706的第3部分。本部分代替GB/T12706.3—2008《额定电压1kV(Um=1.2kV)到35kV(Um=40.5kV)挤包绝缘电力电缆及附件第3部分:额定电压35kV(U.=40.5kV)电缆》。本部分与GB/T12706.3—2008相比,除编辑性修改外主要技术变化如下:-增加了ST:无卤混合护套料(见第1章和表4):删除了ST1和ST,护套材料(见表4、表16、表18、表19和表20.2008年版的表4、表13、表a

15、表16和表17);

删除了第1种铜导体(见第5章,2008年版的第5章),增加了对无卤低烟阻燃电缆绝缘、内衬层和填充、隔离套和外护套的要求(见6.1、8.2.2、13.3.3、14.2和表5);

增加了可剥离型绝缘屏蔽(见7.3):1修改了内衬层和填充的技术要求(见8.2,2008年版的8.1);一修改了铅套的标称厚度计算公式(见第12章,2008年版的12.1);修改了铠装材料的规定(见13.2.2008年版的13.2);-增加了粗圆金属丝直径的规定以及铠装下隔离套或内衬层标称厚度规定(见13.4和表8、13.6);

修改了外护套厚度的规定(见14.3,2008年版的14.3);-增加了试验中电缆导体温度的确定方法(见15.4);增加了有半导电层外护套的耐压试验(见16.1和16.5):修改了对非金属护套厚度的要求(见17.5.3和19.3,2008年版的17.5.3和19.2;增加了包带搭盖率和间隙率的测量要求(见17.11);修改了弯曲试验圆柱体直径的规定(见18.5,2008年版的18.1.3);增加了ST。无卤护套混合料的机械性能、高温压力、低温性能、燃烧性能和吸水性能试验(见19.5、19.6、19.9、19.15和19.24);修改了电缆不延燃试验(见19.15,2008年版的19.14):修改了黑色聚乙烯护套碳黑含量测试的适用对象(见19.16,2008年版的19.15);增加了ST:无卤护套混合料的机械性能和特殊性能试验方法和要求(见表18和表21);修改了同心导体和金属屏蔽使直径增加数值的规定(见表A.2,2008年版的表A.2);增加了规定值的修约规则(见B.3);增加了聚烯烃外护套代号(见G.1.1);一增加了阻燃电缆的产品表示方法(见G.1.3)增加了成品电缆交货长度和标志要求(见G.2.2和G.2.3);m

GB/T12706.3—2020

一增加了无卤阻燃护套电缆安装时环境温度推荐(见G.3.1)。本部分由中国电器工业协会提出。本部分由全国电线电缆标准化技术委员会(SAC/TC213)归口。本部分起草单位:上海电缆研究所有限公司、上海国缆检测中心有限公司、中天科技海缆有限公司、远东电缆有限公司、扬州曙光电缆股份有限公司、江苏上上电缆集团有限公司、宝胜科技创新股份有限公司、江苏亨通电力电缆有限公司、浙江万马股份有限公司、青岛汉缆股份有限公司、中国电力科学研究院、杭州电缆股份有限公司、无锡江南电缆有限公司、金杯电工股份有限公司、广州南洋电缆有限公司、上海华普电缆有限公司、宁波球冠电缆股份有限公司、昆明电缆集团股份有限公司、杭州华新电力线缆有限公司、上海飞航电线电缆有限公司、福建南平太阳电缆股份有限公司、郑州华力电缆有限公司、乐星红旗电缆(湖北)有限公司、海南威特电气集团有限公司、兰州众邦电线电缆集团有限公司、上海浦东电线电缆(集团)有限公司、山东泰开电缆有限公司。本部分主要起草人:孙建生、范玉军、谢书鸿、汪传斌、梁国华、李斌、房权生、管新元、刘焕新、王野、赵鹏、滕兆丰、马壮、阳文锋、王志辉、周雁、温尚海、习有建、郭海军、胡少中、范德发、冯西平、王柏译、黎驹、魏永乾、陈伟、李忠、夏俊峰、王子强、杜青。本部分所代替标准的历次版本发布情况为:GB12706.3—1991GB/T12706.3—2002.GB/T12706.3—2008;GB12706.1—-1991。

HiiKaeerKAca

1范围

额定电压1kV(Um=1.2kV)到35kVGB/T12706.3-—2020

(Um=40.5kV)挤包绝缘电力电缆及附件第3部分:额定电压35kV(Um=40.5kV)电缆GB/T12706的本部分规定了用于配电网或工业装置中,额定电压35kV固定安装的挤包绝缘电力电缆的结构、尺寸和试验要求本部分适用于纵向阻水结构电缆及其试验本部分不适用于特殊安装和运行条件的电缆,例如用于架空电缆、采矿工业、核电厂(安全壳内及其附近),以及用于水下或船舶的电缆。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T156标准电压

GB/T 2951.11—2008

电缆和光缆绝缘和护套材料通用试验方法第11部分:通用试验方机械性能试验

法——厚度和外形尺寸测量——GB/T2951.12—2008

电缆和光缆绝缘和护套材料通用试验方法法——热老化试验方法

GB/T2951.13—2008

电缆和光缆绝缘和护套材料通用试验方法法——密度测定方法

吸水试验——收缩试验

GB/T2951.14—2008

法—低温试验

GB/T 2951.21—2008

电缆和光缆绝缘和护套材料通用试验方法第12部分:通用试验方

第13部分:通用试验方

第14部分:通用试验方

电缆和光缆绝缘和护套材料通用试验方法第21部分:弹性体混合料专用试验方法——耐臭氧试验—热延伸试验——浸矿物油试验GB/T2951.31一2008电缆和光缆绝缘和护套材料通用试验方法第31部分:聚氯乙烯混合料专用试验方法——高温压力试验——抗开裂试验GB/T2951.32一2008电缆和光缆绝缘和护套材料通用试验方法第32部分:聚氯乙烯混合料专用试验方法失重试验热稳定性试验GB/T2951.412008电缆和光缆绝缘和护套材料通用试验方法第41部分:聚乙烯和聚丙烯混合料专用试验方法—耐环境应力开裂试验—熔体指数测量方法—直接燃烧法测量聚乙烯中碳黑和(或)矿物质填料含量热重分析法(TGA)测量碳黑含量显微镜法评估聚乙烯中碳黑分散度

GB/T3048.10电线电缆电性能试验方法第10部分:挤出护套火花试验

GB/T3048.12电线电缆电性能试验方法第12部分:局部放电试验

GB/13048.13电线电缆电性能试验方法第13部分:冲击电压试验GB/T3956电缆的导体

GB/T12706.3—2020

GB/T6995.3电线电缆识别标志方法第3部分:电线电缆识别标志GB/T7113.2绝缘软管第2部分:试验方法GB/T8170数值修约规则与极限数值的表示和判定GB/T11017.2—2014额定电压110kV(U=126kV)交联聚乙烯绝缘电力电缆及其附件第2部分:电缆

GB/T11091日

电缆用铜带

GB/T12706.1额定电压1kV(U.=1.2kV)到35kV(U.=40.5kV)挤包绝缘电力电缆及附件第1部分:额定电压1kV(Um=1.2kV)和3kV(Um=3.6kV)电缆GB/T16927.1高电压试验技术第1部分:一般定义及试验要求GB/T17650.1取自电缆或光缆的材料燃烧时释出气体的试验方法第1部分:卤酸气体总量的测定

GB/T17650.2取自电缆或光缆的材料燃烧时释出气体的试验方法第2部分:用测量pH值和电导率来测定气体的酸度

GB/T18380.11电缆和光缆在火焰条件下的燃烧试验第11部分:单根绝缘电线电缆火焰垂直蔓延试验试验装置

GB/T18380.12电缆和光缆在火焰条件下的燃烧试验第12部分:单根绝缘电线电缆火焰垂直蔓延试验1kW预混合型火焰试验方法GB/T18380.13电缆和光缆在火焰条件下的燃烧试验第18部分:单根绝缘电线电缆火焰垂直多

蔓延试验测定燃烧的滴落(物)/微粒的试验方法GB/T18380.33电缆和光缆在火焰条件下的燃烧试验第33部分:垂直安装的成束电线电缆火焰垂直蔓延试验A类

GB/T18380.34电缆和光缆在火焰条件下的燃烧试验焰垂直蔓延试验B类

第34部分:垂直安装的成束电线电缆火2第35部分:垂直安装的成束电线电缆火GB/T18380.35电缆和光缆在火焰条件下的燃烧试验焰垂直蔓延试验C类

GB/T18380.36电缆和光缆在火焰条件下的燃烧试验焰垂直蔓延试验D类

GB/T19666阻燃和耐火电线电缆通则JB/T8137(所有部分)电线电缆交货盘JB/T8996高压电缆选择导则

第36部分:垂直安装的成束电线电缆火JB/T10696.6电线电缆机械和理化性能试验方法:第6部分:挤出外套刮磨试验IEC60229:2007电力电缆具有特殊保护作用的挤包外护套试验(Electriccables—TestsOnextruded oversheaths with a special protective function)IEC61034-2电缆或光缆在特定条件下燃烧的烟密度测定第2部分:试验步骤和要求(Meas-urement of smoke density of cables burning under defined conditions-Part 2:Test procedure and requirements)

ISO48硫化型或热塑型橡胶硬度确定(硬度在10IRHD和100IRHD之间)(Rubber,vulcanized or thermoplasticDetermination of hardness (hardness between 10 IRHD and 100 IRHD))3术语和定义

下列术语和定义适用于本文件。2

3.1有关尺寸值术语

标称值nominalvalue

指定的量值并经常用于表格之中。注:在本部分中,通常标称值引申出的量值在考虑规定公差下通过测量进行检验3.1.2

approximatevalue

近似值

既不保证也不检查的数值

注:近似值可用于其他尺寸值的计算。3.1.3

中间值medianvalue

GB/T12706.3-—2020

将试验得到的若干数值以递增(或递减)的次序依次排列时,若数值的数目是奇数,中间的那个值;若数值的数目是偶数,中间两个数值的平均值。3.2有关试验的术语

例行试验

routinetests

由制造方在成品电缆的所有制造长度上进行的试验,以检验所有电缆是否符合规定的要求。3.2.2

抽样试验

sampletests

由制造方按规定的频度,在成品电缆试样上、或在取自成品电缆的某些部件上进行的试验,以检验电缆是否符合规定要求。

typetests

型式试验

按一般商业原则对本部分所包含的一种类型电缆在供货之前所进行的试验,以证明电缆具有满足预期使用条件的满意性能,

注:该试验的特点为除非电缆材料或设计或制造工艺的改变可能改变电缆的特性,试验做过以后就不需要重做。3.2.4

安装后电气试验electricaltestsafterinstallation在安装后进行的试验,用以证明安装后的电缆及其附件完好。电压标示和材料

额定电压

本部分中电缆的额定电压U。/U(U.)标示为21/35(40.5)kV和26/35(40.5)kV在电缆的电压标示U/U(U)中:

U。为电缆设计用的导体对地或金属屏蔽之间的额定工频电压;U为电缆设计用的导体之间的额定工频电压;U为设备可使用的“最高系统电压”的最大值(见GB/T156)。对于一种给定应用电缆的额定电压应适合电缆所在系统的运行条件。为了便于选择电缆,将系统划分为下列三类:

A类:该类系统任一相导体与地或接地导体接触时,能在1min内与系统分离。3

GB/T12706.3—2020

B类:该类系统可在单相接地故障时作短时运行,接地故障时间按JB/T8996不应超过1h对于本部分包括的电缆,在任何情况下允许不超过8h的更长的带故障运行时间。任何一年接地故障的总持续时间不应超过125h。C类:包括不属于A类、B类的所有系统注:宜认识到,在系统接地故障不能立即自动解除时,故障期间加在电缆绝缘上过高的电场强度,会在一定程度上缩短电缆寿命。如系统预期会经常地运行在持久的接地故障状态下,该系统可划为C类。用于三相系统的电缆,U。的推荐值见表1。表1

额定电压U。推荐值

系统最高电压Um

绝缘混合料

绝缘混合料及其代号见表2。

交联聚乙烯

A类、B类

绝缘混合料

乙丙橡胶或类似绝缘混合料(EPR或EPDM)高弹性模数或高硬度乙丙橡胶

额定电压U。

绝缘混合料

各种绝缘混合料电缆的导体最高温度见表3。表3

绝缘混合料

交联聚乙烯(XLPE)

乙丙橡胶(EPR和HEPR)

各种绝缘混合料电缆的导体最高温度导体最高温度

正常运行

短路(最长持续5s)

表3中温度由绝缘混合料的固有特性决定,使用这些数据计算额定电流时还应考虑其他因素。例如正常运行时,如果直接埋入地下的电缆按表3所示导体最高温度在连续负荷(100%负荷因数)下运行,电缆周围土壤的热阻系数经过一定时间后,会因土壤干燥而超过原始值。因此导体温度可能会超过最高温度。如果能预料这类运行条件,应采取足够的预防措施。关于连续负荷载流量的导则可参照JB/T10181。短路温度的导则可参照IEC61443。4.3

护套混合料

不同类型护套混合料的电缆导体最高温度见表4。护套混合料

热塑性

聚氯乙烯(PVC)

聚乙烯

无卤阻燃材料

弹性体

不同类型护套混合料电缆的导体最高温度代号

氯丁橡胶、氯磺化聚乙烯或类似聚合物5导体

GB/T12706.3—2020

正常运行导体最高温度

导体应为符合GB/T3956的第2种镀金属层或不镀金属层退火铜导体,或是第2种铝或铝合金导体。第2种导体也可以是纵向阻水结构。KaeeiKAca

6绝缘

6.1材料

绝缘应为表2所列的一种挤包成型的介质。无卤电缆的绝缘应符合表5规定。表5

无卤混合料的试验方法和要求

试验项目公

酸气含量试验(GB/T17650.1)

溴和氯含量(以HCI表示),最大值氟含量试验(GB/T7113.2)

氟含量,最大值

PH值和电导率试验(GB/T17650.2)pH值,最小值

电导率,最大值

绝缘厚度

绝缘标称厚度见表6

μS/mm

导体或绝缘外面的任何隔离层或半导电屏蔽层的厚度不应包括在绝缘厚度之中。要求

GB/T12706.3—2020

绝缘混合料

交联聚乙烯(XLPE)

乙丙橡胶(EPR)

硬乙丙橡胶(HEPR)

导体标称截面积

50~1600

表6绝缘标称厚度

额定电压U./U(U)下的绝缘标称厚度mm

21/35(40.5)kV

26/35(40.5)kV

不宜采用任何小于表中给出的导体截面积。然而,如果需要更小截面积,可用导体屏蔽来增加导体的直径(见7.2)或增加绝缘厚度,以限制在试验电压下加在绝缘的最大电场强度不超过表中给出的最小导体尺寸计算得出的场强值

b对标称截面积大于1000mm导体,可增加绝缘厚度以避免安装和运行时的机械伤害。7屏蔽

所有电缆的绝缘线芯上应有分相的金属屏蔽层。单芯或三芯电缆绝缘线芯的屏蔽,应由导体屏蔽和绝缘屏蔽组成。7.2

导体屏蔽

导体屏蔽应是非金属的.由挤包半导电料或在导体上先包半导电带再挤包半导电料组成。挤包半导电层应与绝缘紧密结合,其与绝缘层的界面应光滑、无明显绞线凸纹,不应有尖角、颗粒、烧焦或擦伤的痕迹。

7.3绝缘屏蔽

绝缘屏蔽应由非金属半导电层与金属层组合而成。每根绝缘线芯上应直接挤包与绝缘线芯紧密结合或可剥离的非金属半导电层,与绝缘层的界面应光滑,不应有尖角、颗粒、烧焦或擦伤的痕迹。需要时,可以在每根绝缘线芯上包覆一层半导电带。金属屏蔽层应包覆在每根绝缘线芯的外面,并应符合第10章规定。8三芯电缆的缆芯、内衬层和填充8.1概述

三芯电缆缆芯的每根绝缘线芯上应有金属屏蔽层。8.2和8.3不适用于有护套单芯电缆成缆的缆芯。8.2

内衬层与填充

8.2.1结构

应采用挤包内衬层。

挤包内衬层前允许用合适的带子扎紧。6

8.2.2材料

GB/T12706.3—2020

用于内衬层和填充的材料应适合电缆的运行温度并与电缆绝缘材料相兼容。除纵向阻水型电缆外,内衬层和填充应采用非吸湿材料。内衬层和填充物也可采用半导电材料。无卤电缆的内衬层和填充应符合表5规定。8.2.3挤包内衬层

挤包内衬层的标称厚度见表7。

表7挤包内衬层厚度

缆芯假设直径

8.3具有分相金属层的电缆缆芯(见第10章)各个绝缘线芯的金属层应相互接触。35.0

挤包内衬层标称厚度

若电缆分相金属屏蔽缆芯外具有另外的同样金属材料的统包金属层(见第9章),电缆的缆芯外应包覆内衬层。内衬层和填充物应符合8.2规定内衬层和填充物也可采用半导电材料。当分相与统包金属层采用的金属材料不同时,应采用符合14.2中规定的任一种材料挤包隔离套将其隔开。对于铅套电缆,铅套与分相包覆金属层之间的隔离,可采用符合8.2规定的内衬层。若电缆没有统包金属层(见第9章).只要电缆外形保持圆整,可省略内衬层,9

单芯或三芯电缆的金属层

本部分包括以下类型的金属层:a)金属屏蔽(见第10章);

同心导体(见第11章):

金属套铅套(见第12章):

d)金属铠装(见第13章)。

金属层应由上述的一种或几种型式组成,包覆在单芯电缆上或三芯电缆的单独绝缘线芯上时应是非磁性的。

可采取措施使金属层周围具有纵向阻水性能。10金属屏蔽

10.1结构

金属屏蔽应由一根或多根金属带、金属编织、金属丝的同心层或金属丝与金属带的组合结构组成。金属屏蔽可以是金属套或是在统包屏蔽情况下符合10.2规定的铠装,7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T12706.3—2020

代替GB/T12706.3—2008

额定电压1kV(Um=1.2kV)到35kV(Um=40.5kV)挤包绝缘电力电缆及附件第3部分:额定电压35kV(Um=40.5kV)电缆Power cables with extruded insulation and their accessories for ratedvoltagesfrom1kV(Um=1.2kV)upto35kV(Um=40.5kV)-Part3:Cablesforratedvoltagesof35kV(Um=40.5kV)2020-03-31发布

国家市场监督管理总局

国家标准化管理委员会

2020-10-01实施

规范性引用文件

术语和定义

电压标示和材料

三芯电缆的缆芯、内衬层和填充单芯或三芯电缆的金属层

金属屏蔽

同心导体,

金属套铅套

金属铠装…

外护套

试验条件免费标准下载网bzxz

例行试验

抽样试验

电气型式试验

非电气型式试验

安装后电气试验

电缆产品的补充条款

附录A(规范性附录)

附录B(规范性附录)

附录C(规范性附录)

附录D(规范性附录)

附录E(规范性附录)

附录F(规范性附录)

附录G(规范性附录)

参考文献

确定护层尺寸的假设计算方法

数值修约

HEPR绝缘硬度测定

半导电屏蔽电阻率的测量方法

透水试验

具有纵包金属箔复合护层电缆组件的试验电缆产品的补充条款

大曲率面的测量

小曲率面的测量

GB/T 12706.3—2020

GB/T12706.3—2020

导体屏蔽体积电阻率测量

绝缘屏蔽体积电阻率测量

纵向透水试验示意

金属箔粘结强度试验

金属箔搭接处示例

金属箔搭接处的粘结强度试验

产品型号的组成和排列顺序

额定电压U。推荐值

绝缘混合料

各种绝缘混合料电缆的导体最高温度·不同类型护套混合料电缆的导体最高温度表4

表5无卤混合料的试验方法和要求表6

绝缘标称厚度:

挤包内衬层厚度

铠装圆金属丝标称直径

铠装金属带标称直径

例行试验电压

抽样试验样品数量

抽样试验电压

各种热固性绝缘混合料特殊性能试验要求弹性体护套特殊性能试验要求

电缆绝缘的电气型式试验要求

非电气型式试验

电缆绝缘机械性能试验要求(老化前后)表18护套机械性能试验要求(老化前后)·表19

PVC护套特殊性能试验要求

PE(热塑性聚乙烯)护套特殊性能试验要求无卤护套特殊性能试验要求·

导体的假设直径

同心导体和金属屏蔽使直径的增加值规定值、测定值或其计算值的修约数位表G.1

电缆常用型号

电缆安装时的最小弯曲半径

GB/T12706.3—2020

GB/T12706《额定电压1kVU=1.2kV)到35kV(U.=40.5kV)挤包绝缘电力电缆及附件》分为4个部分:

第1部分:额定电压1kV(U.=1.2kV)和3kV(U.=3.6kV)电缆;第2部分:额定电压6kV(Um=7.2kV)到30kV(Um-36kV)电缆;第3部分:额定电压35kV(Um=40.5kV))电缆;-第4部分:额定电压6kV(U.=7.2kV)到35kV(U.=40.5kV)电缆附件试验要求。本部分为GB/T12706的第3部分。本部分代替GB/T12706.3—2008《额定电压1kV(Um=1.2kV)到35kV(Um=40.5kV)挤包绝缘电力电缆及附件第3部分:额定电压35kV(U.=40.5kV)电缆》。本部分与GB/T12706.3—2008相比,除编辑性修改外主要技术变化如下:-增加了ST:无卤混合护套料(见第1章和表4):删除了ST1和ST,护套材料(见表4、表16、表18、表19和表20.2008年版的表4、表13、表a

15、表16和表17);

删除了第1种铜导体(见第5章,2008年版的第5章),增加了对无卤低烟阻燃电缆绝缘、内衬层和填充、隔离套和外护套的要求(见6.1、8.2.2、13.3.3、14.2和表5);

增加了可剥离型绝缘屏蔽(见7.3):1修改了内衬层和填充的技术要求(见8.2,2008年版的8.1);一修改了铅套的标称厚度计算公式(见第12章,2008年版的12.1);修改了铠装材料的规定(见13.2.2008年版的13.2);-增加了粗圆金属丝直径的规定以及铠装下隔离套或内衬层标称厚度规定(见13.4和表8、13.6);

修改了外护套厚度的规定(见14.3,2008年版的14.3);-增加了试验中电缆导体温度的确定方法(见15.4);增加了有半导电层外护套的耐压试验(见16.1和16.5):修改了对非金属护套厚度的要求(见17.5.3和19.3,2008年版的17.5.3和19.2;增加了包带搭盖率和间隙率的测量要求(见17.11);修改了弯曲试验圆柱体直径的规定(见18.5,2008年版的18.1.3);增加了ST。无卤护套混合料的机械性能、高温压力、低温性能、燃烧性能和吸水性能试验(见19.5、19.6、19.9、19.15和19.24);修改了电缆不延燃试验(见19.15,2008年版的19.14):修改了黑色聚乙烯护套碳黑含量测试的适用对象(见19.16,2008年版的19.15);增加了ST:无卤护套混合料的机械性能和特殊性能试验方法和要求(见表18和表21);修改了同心导体和金属屏蔽使直径增加数值的规定(见表A.2,2008年版的表A.2);增加了规定值的修约规则(见B.3);增加了聚烯烃外护套代号(见G.1.1);一增加了阻燃电缆的产品表示方法(见G.1.3)增加了成品电缆交货长度和标志要求(见G.2.2和G.2.3);m

GB/T12706.3—2020

一增加了无卤阻燃护套电缆安装时环境温度推荐(见G.3.1)。本部分由中国电器工业协会提出。本部分由全国电线电缆标准化技术委员会(SAC/TC213)归口。本部分起草单位:上海电缆研究所有限公司、上海国缆检测中心有限公司、中天科技海缆有限公司、远东电缆有限公司、扬州曙光电缆股份有限公司、江苏上上电缆集团有限公司、宝胜科技创新股份有限公司、江苏亨通电力电缆有限公司、浙江万马股份有限公司、青岛汉缆股份有限公司、中国电力科学研究院、杭州电缆股份有限公司、无锡江南电缆有限公司、金杯电工股份有限公司、广州南洋电缆有限公司、上海华普电缆有限公司、宁波球冠电缆股份有限公司、昆明电缆集团股份有限公司、杭州华新电力线缆有限公司、上海飞航电线电缆有限公司、福建南平太阳电缆股份有限公司、郑州华力电缆有限公司、乐星红旗电缆(湖北)有限公司、海南威特电气集团有限公司、兰州众邦电线电缆集团有限公司、上海浦东电线电缆(集团)有限公司、山东泰开电缆有限公司。本部分主要起草人:孙建生、范玉军、谢书鸿、汪传斌、梁国华、李斌、房权生、管新元、刘焕新、王野、赵鹏、滕兆丰、马壮、阳文锋、王志辉、周雁、温尚海、习有建、郭海军、胡少中、范德发、冯西平、王柏译、黎驹、魏永乾、陈伟、李忠、夏俊峰、王子强、杜青。本部分所代替标准的历次版本发布情况为:GB12706.3—1991GB/T12706.3—2002.GB/T12706.3—2008;GB12706.1—-1991。

HiiKaeerKAca

1范围

额定电压1kV(Um=1.2kV)到35kVGB/T12706.3-—2020

(Um=40.5kV)挤包绝缘电力电缆及附件第3部分:额定电压35kV(Um=40.5kV)电缆GB/T12706的本部分规定了用于配电网或工业装置中,额定电压35kV固定安装的挤包绝缘电力电缆的结构、尺寸和试验要求本部分适用于纵向阻水结构电缆及其试验本部分不适用于特殊安装和运行条件的电缆,例如用于架空电缆、采矿工业、核电厂(安全壳内及其附近),以及用于水下或船舶的电缆。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T156标准电压

GB/T 2951.11—2008

电缆和光缆绝缘和护套材料通用试验方法第11部分:通用试验方机械性能试验

法——厚度和外形尺寸测量——GB/T2951.12—2008

电缆和光缆绝缘和护套材料通用试验方法法——热老化试验方法

GB/T2951.13—2008

电缆和光缆绝缘和护套材料通用试验方法法——密度测定方法

吸水试验——收缩试验

GB/T2951.14—2008

法—低温试验

GB/T 2951.21—2008

电缆和光缆绝缘和护套材料通用试验方法第12部分:通用试验方

第13部分:通用试验方

第14部分:通用试验方

电缆和光缆绝缘和护套材料通用试验方法第21部分:弹性体混合料专用试验方法——耐臭氧试验—热延伸试验——浸矿物油试验GB/T2951.31一2008电缆和光缆绝缘和护套材料通用试验方法第31部分:聚氯乙烯混合料专用试验方法——高温压力试验——抗开裂试验GB/T2951.32一2008电缆和光缆绝缘和护套材料通用试验方法第32部分:聚氯乙烯混合料专用试验方法失重试验热稳定性试验GB/T2951.412008电缆和光缆绝缘和护套材料通用试验方法第41部分:聚乙烯和聚丙烯混合料专用试验方法—耐环境应力开裂试验—熔体指数测量方法—直接燃烧法测量聚乙烯中碳黑和(或)矿物质填料含量热重分析法(TGA)测量碳黑含量显微镜法评估聚乙烯中碳黑分散度

GB/T3048.10电线电缆电性能试验方法第10部分:挤出护套火花试验

GB/T3048.12电线电缆电性能试验方法第12部分:局部放电试验

GB/13048.13电线电缆电性能试验方法第13部分:冲击电压试验GB/T3956电缆的导体

GB/T12706.3—2020

GB/T6995.3电线电缆识别标志方法第3部分:电线电缆识别标志GB/T7113.2绝缘软管第2部分:试验方法GB/T8170数值修约规则与极限数值的表示和判定GB/T11017.2—2014额定电压110kV(U=126kV)交联聚乙烯绝缘电力电缆及其附件第2部分:电缆

GB/T11091日

电缆用铜带

GB/T12706.1额定电压1kV(U.=1.2kV)到35kV(U.=40.5kV)挤包绝缘电力电缆及附件第1部分:额定电压1kV(Um=1.2kV)和3kV(Um=3.6kV)电缆GB/T16927.1高电压试验技术第1部分:一般定义及试验要求GB/T17650.1取自电缆或光缆的材料燃烧时释出气体的试验方法第1部分:卤酸气体总量的测定

GB/T17650.2取自电缆或光缆的材料燃烧时释出气体的试验方法第2部分:用测量pH值和电导率来测定气体的酸度

GB/T18380.11电缆和光缆在火焰条件下的燃烧试验第11部分:单根绝缘电线电缆火焰垂直蔓延试验试验装置

GB/T18380.12电缆和光缆在火焰条件下的燃烧试验第12部分:单根绝缘电线电缆火焰垂直蔓延试验1kW预混合型火焰试验方法GB/T18380.13电缆和光缆在火焰条件下的燃烧试验第18部分:单根绝缘电线电缆火焰垂直多

蔓延试验测定燃烧的滴落(物)/微粒的试验方法GB/T18380.33电缆和光缆在火焰条件下的燃烧试验第33部分:垂直安装的成束电线电缆火焰垂直蔓延试验A类

GB/T18380.34电缆和光缆在火焰条件下的燃烧试验焰垂直蔓延试验B类

第34部分:垂直安装的成束电线电缆火2第35部分:垂直安装的成束电线电缆火GB/T18380.35电缆和光缆在火焰条件下的燃烧试验焰垂直蔓延试验C类

GB/T18380.36电缆和光缆在火焰条件下的燃烧试验焰垂直蔓延试验D类

GB/T19666阻燃和耐火电线电缆通则JB/T8137(所有部分)电线电缆交货盘JB/T8996高压电缆选择导则

第36部分:垂直安装的成束电线电缆火JB/T10696.6电线电缆机械和理化性能试验方法:第6部分:挤出外套刮磨试验IEC60229:2007电力电缆具有特殊保护作用的挤包外护套试验(Electriccables—TestsOnextruded oversheaths with a special protective function)IEC61034-2电缆或光缆在特定条件下燃烧的烟密度测定第2部分:试验步骤和要求(Meas-urement of smoke density of cables burning under defined conditions-Part 2:Test procedure and requirements)

ISO48硫化型或热塑型橡胶硬度确定(硬度在10IRHD和100IRHD之间)(Rubber,vulcanized or thermoplasticDetermination of hardness (hardness between 10 IRHD and 100 IRHD))3术语和定义

下列术语和定义适用于本文件。2

3.1有关尺寸值术语

标称值nominalvalue

指定的量值并经常用于表格之中。注:在本部分中,通常标称值引申出的量值在考虑规定公差下通过测量进行检验3.1.2

approximatevalue

近似值

既不保证也不检查的数值

注:近似值可用于其他尺寸值的计算。3.1.3

中间值medianvalue

GB/T12706.3-—2020

将试验得到的若干数值以递增(或递减)的次序依次排列时,若数值的数目是奇数,中间的那个值;若数值的数目是偶数,中间两个数值的平均值。3.2有关试验的术语

例行试验

routinetests

由制造方在成品电缆的所有制造长度上进行的试验,以检验所有电缆是否符合规定的要求。3.2.2

抽样试验

sampletests

由制造方按规定的频度,在成品电缆试样上、或在取自成品电缆的某些部件上进行的试验,以检验电缆是否符合规定要求。

typetests

型式试验

按一般商业原则对本部分所包含的一种类型电缆在供货之前所进行的试验,以证明电缆具有满足预期使用条件的满意性能,

注:该试验的特点为除非电缆材料或设计或制造工艺的改变可能改变电缆的特性,试验做过以后就不需要重做。3.2.4

安装后电气试验electricaltestsafterinstallation在安装后进行的试验,用以证明安装后的电缆及其附件完好。电压标示和材料

额定电压

本部分中电缆的额定电压U。/U(U.)标示为21/35(40.5)kV和26/35(40.5)kV在电缆的电压标示U/U(U)中:

U。为电缆设计用的导体对地或金属屏蔽之间的额定工频电压;U为电缆设计用的导体之间的额定工频电压;U为设备可使用的“最高系统电压”的最大值(见GB/T156)。对于一种给定应用电缆的额定电压应适合电缆所在系统的运行条件。为了便于选择电缆,将系统划分为下列三类:

A类:该类系统任一相导体与地或接地导体接触时,能在1min内与系统分离。3

GB/T12706.3—2020

B类:该类系统可在单相接地故障时作短时运行,接地故障时间按JB/T8996不应超过1h对于本部分包括的电缆,在任何情况下允许不超过8h的更长的带故障运行时间。任何一年接地故障的总持续时间不应超过125h。C类:包括不属于A类、B类的所有系统注:宜认识到,在系统接地故障不能立即自动解除时,故障期间加在电缆绝缘上过高的电场强度,会在一定程度上缩短电缆寿命。如系统预期会经常地运行在持久的接地故障状态下,该系统可划为C类。用于三相系统的电缆,U。的推荐值见表1。表1

额定电压U。推荐值

系统最高电压Um

绝缘混合料

绝缘混合料及其代号见表2。

交联聚乙烯

A类、B类

绝缘混合料

乙丙橡胶或类似绝缘混合料(EPR或EPDM)高弹性模数或高硬度乙丙橡胶

额定电压U。

绝缘混合料

各种绝缘混合料电缆的导体最高温度见表3。表3

绝缘混合料

交联聚乙烯(XLPE)

乙丙橡胶(EPR和HEPR)

各种绝缘混合料电缆的导体最高温度导体最高温度

正常运行

短路(最长持续5s)

表3中温度由绝缘混合料的固有特性决定,使用这些数据计算额定电流时还应考虑其他因素。例如正常运行时,如果直接埋入地下的电缆按表3所示导体最高温度在连续负荷(100%负荷因数)下运行,电缆周围土壤的热阻系数经过一定时间后,会因土壤干燥而超过原始值。因此导体温度可能会超过最高温度。如果能预料这类运行条件,应采取足够的预防措施。关于连续负荷载流量的导则可参照JB/T10181。短路温度的导则可参照IEC61443。4.3

护套混合料

不同类型护套混合料的电缆导体最高温度见表4。护套混合料

热塑性

聚氯乙烯(PVC)

聚乙烯

无卤阻燃材料

弹性体

不同类型护套混合料电缆的导体最高温度代号

氯丁橡胶、氯磺化聚乙烯或类似聚合物5导体

GB/T12706.3—2020

正常运行导体最高温度

导体应为符合GB/T3956的第2种镀金属层或不镀金属层退火铜导体,或是第2种铝或铝合金导体。第2种导体也可以是纵向阻水结构。KaeeiKAca

6绝缘

6.1材料

绝缘应为表2所列的一种挤包成型的介质。无卤电缆的绝缘应符合表5规定。表5

无卤混合料的试验方法和要求

试验项目公

酸气含量试验(GB/T17650.1)

溴和氯含量(以HCI表示),最大值氟含量试验(GB/T7113.2)

氟含量,最大值

PH值和电导率试验(GB/T17650.2)pH值,最小值

电导率,最大值

绝缘厚度

绝缘标称厚度见表6

μS/mm

导体或绝缘外面的任何隔离层或半导电屏蔽层的厚度不应包括在绝缘厚度之中。要求

GB/T12706.3—2020

绝缘混合料

交联聚乙烯(XLPE)

乙丙橡胶(EPR)

硬乙丙橡胶(HEPR)

导体标称截面积

50~1600

表6绝缘标称厚度

额定电压U./U(U)下的绝缘标称厚度mm

21/35(40.5)kV

26/35(40.5)kV

不宜采用任何小于表中给出的导体截面积。然而,如果需要更小截面积,可用导体屏蔽来增加导体的直径(见7.2)或增加绝缘厚度,以限制在试验电压下加在绝缘的最大电场强度不超过表中给出的最小导体尺寸计算得出的场强值

b对标称截面积大于1000mm导体,可增加绝缘厚度以避免安装和运行时的机械伤害。7屏蔽

所有电缆的绝缘线芯上应有分相的金属屏蔽层。单芯或三芯电缆绝缘线芯的屏蔽,应由导体屏蔽和绝缘屏蔽组成。7.2

导体屏蔽

导体屏蔽应是非金属的.由挤包半导电料或在导体上先包半导电带再挤包半导电料组成。挤包半导电层应与绝缘紧密结合,其与绝缘层的界面应光滑、无明显绞线凸纹,不应有尖角、颗粒、烧焦或擦伤的痕迹。

7.3绝缘屏蔽

绝缘屏蔽应由非金属半导电层与金属层组合而成。每根绝缘线芯上应直接挤包与绝缘线芯紧密结合或可剥离的非金属半导电层,与绝缘层的界面应光滑,不应有尖角、颗粒、烧焦或擦伤的痕迹。需要时,可以在每根绝缘线芯上包覆一层半导电带。金属屏蔽层应包覆在每根绝缘线芯的外面,并应符合第10章规定。8三芯电缆的缆芯、内衬层和填充8.1概述

三芯电缆缆芯的每根绝缘线芯上应有金属屏蔽层。8.2和8.3不适用于有护套单芯电缆成缆的缆芯。8.2

内衬层与填充

8.2.1结构

应采用挤包内衬层。

挤包内衬层前允许用合适的带子扎紧。6

8.2.2材料

GB/T12706.3—2020

用于内衬层和填充的材料应适合电缆的运行温度并与电缆绝缘材料相兼容。除纵向阻水型电缆外,内衬层和填充应采用非吸湿材料。内衬层和填充物也可采用半导电材料。无卤电缆的内衬层和填充应符合表5规定。8.2.3挤包内衬层

挤包内衬层的标称厚度见表7。

表7挤包内衬层厚度

缆芯假设直径

8.3具有分相金属层的电缆缆芯(见第10章)各个绝缘线芯的金属层应相互接触。35.0

挤包内衬层标称厚度

若电缆分相金属屏蔽缆芯外具有另外的同样金属材料的统包金属层(见第9章),电缆的缆芯外应包覆内衬层。内衬层和填充物应符合8.2规定内衬层和填充物也可采用半导电材料。当分相与统包金属层采用的金属材料不同时,应采用符合14.2中规定的任一种材料挤包隔离套将其隔开。对于铅套电缆,铅套与分相包覆金属层之间的隔离,可采用符合8.2规定的内衬层。若电缆没有统包金属层(见第9章).只要电缆外形保持圆整,可省略内衬层,9

单芯或三芯电缆的金属层

本部分包括以下类型的金属层:a)金属屏蔽(见第10章);

同心导体(见第11章):

金属套铅套(见第12章):

d)金属铠装(见第13章)。

金属层应由上述的一种或几种型式组成,包覆在单芯电缆上或三芯电缆的单独绝缘线芯上时应是非磁性的。

可采取措施使金属层周围具有纵向阻水性能。10金属屏蔽

10.1结构

金属屏蔽应由一根或多根金属带、金属编织、金属丝的同心层或金属丝与金属带的组合结构组成。金属屏蔽可以是金属套或是在统包屏蔽情况下符合10.2规定的铠装,7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。