GB 13548-1992

基本信息

标准号: GB 13548-1992

中文名称:光气及光气化产品生产装置安全评价通则

标准类别:国家标准(GB)

标准状态:已作废

发布日期:1992-06-29

实施日期:1993-05-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:794118

标准分类号

标准ICS号:化工技术>>化工产品>>71.100.20工业气体

中标分类号:化工>>化工综合>>G09卫生、安全、劳动保护

关联标准

出版信息

页数:平装16开, 页数:29, 字数:50千字

标准价格:16.0 元

相关单位信息

首发日期:1992-06-29

复审日期:2004-10-14

起草单位:化工部劳保研究所

发布部门:国家技术监督局

主管部门:国家安全生产监督管理局

标准简介

本标准规定了光气及光气化产品生产装置安全评价的基本原则、要求和方法。本标准适用于光气及光气化产品生产装置设计、生产阶段的安全评价。 GB 13548-1992 光气及光气化产品生产装置安全评价通则 GB13548-1992 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

光气及光气化产品

生产装置安全评价通则

General principle of safety assessment forphosgene and its products plant1主题内容与适用范围

GB 13548--92

本标准规定了光气及光气化产品生产装置安全评价的基本原则、要求和方法。本标准适用于光气及光气化产品生产装置设计、生产阶段的安全评价。2引用标准

GB3840制订地方大气污染物排放标准的技术原则与方法GB7829故障树分析程序

GBJ4工业“三废”排放试行标准GBJ16建筑设计防火规范

GBJ58爆炸和火灾危险场所电力装置设计规范工业管道工程施工及验收规范

GBJ235

GBT16建筑设计防火规范

TJ36工业企业设计卫生标准

3术语

3.1单元 unit

生产装置中的一部分,在工艺布置上有相对独立性。3.2物质系数material factor (MF)表示该物质在由燃烧或其他化学反应引发的火灾或爆炸中潜在能量释放的尺度。3.3危险指数hazard index

表征生产过程或装置的固有危险性的大小,包括火灾、爆炸危险指数和毒性危险指数。3.4火灾、爆炸危险指数fire and explosion index(F&EI)单元发生火灾、爆炸的相对危险性的度量。3.5毒性危险指数toxic index(TI)单元中有毒物质泄漏时,毒性的相对危险性的度量。3.6安全检查表safety checklist依据有关标准、规程、规范和经验,以提问的方式列表,以确定系统中的不安全因素3.7 预先危险分析 preliminary hazard analysis (PHA)在系统初步设计阶段完成的系统安全分析工作。辨识系统中的主要危险,找出原因,估计影响,予以分类,供设计使用。

国家技术监督局1992-06-29批准1993-05-01实施

GB 13548—92

3.8可操作性研究operability study(OS)以关键词为引导,找出工艺过程中状态的变化,探明生产装置或工艺过程中的危险及其原因,寻求必要对策的一种方法。

3.9事件树分析event tree analysis(ETA)利用事件树,分析一个初始事件在不同条件下导致各种最终事件的发生过程及推算概率的一种方法。

3.10故障树分析fault tree analysis(FTA)利用故障树,找出顶事件发生的一切可能和主要途径并计算发生概率的一种分析方法。4评价方法

4.1评价依据

进行安全评价时,需要以下资料:4.1.1生产工艺流程图、工艺操作规程、安全生产技术规程、有关法规。4.1.2厂区平面布置图,设备平、立面布置图,建筑平、立面图,配管图,设备图,设备明细表,自控图及工艺设计说明书。

4.1.3正常、异常和事故状态下,动力源特性和环境条件变化范围。4.1.4事故状态下,应急能力及救护措施。4.1.5以往事故案例。

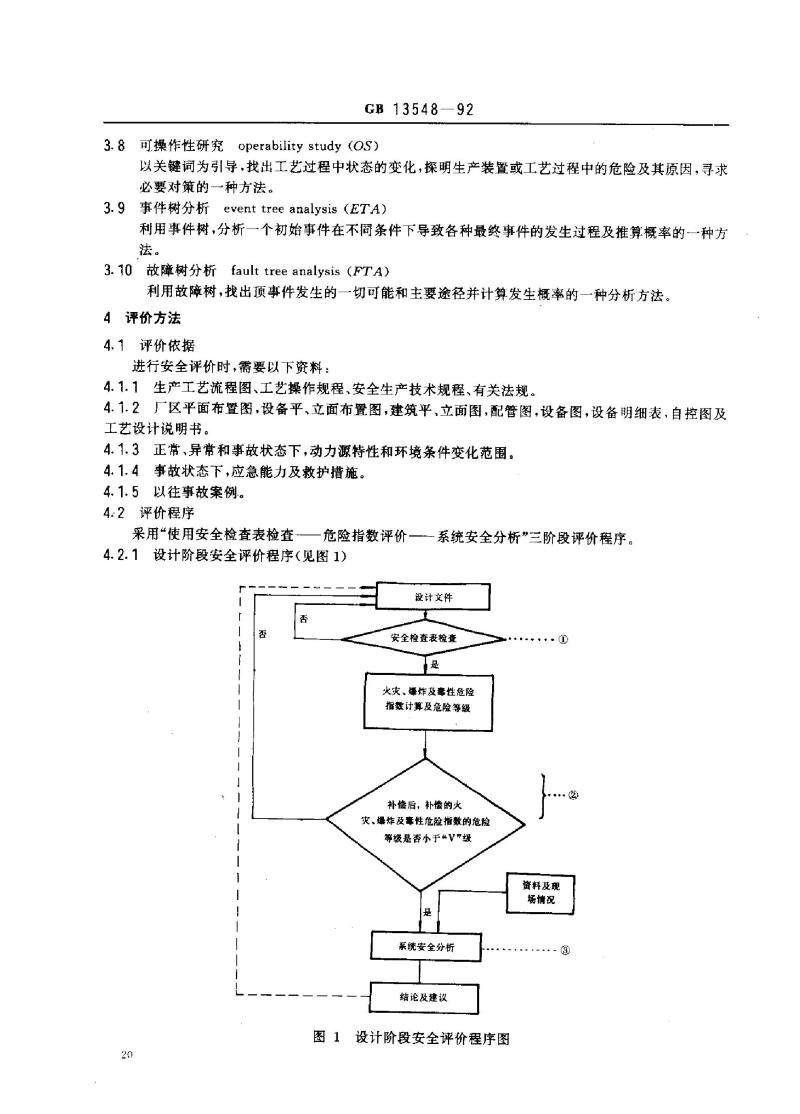

4.2评价程序

采用“使用安全检查表检查

危险指数评价—

系统安全分析”三阶段评价程序。4.2.1设计阶段安全评价程序(见图1)香

设计文件

安全检查表检查

火灾、爆炸及毒性危险

指数计算及危险等级

补偿后,补偿的火

灾、爆炸及毒性危险指数的危险等级是否小于&V\级

资料及现

场情况

系统安全分析

结论及建议

图1设计阶段安全评价程序图

GB13548-92

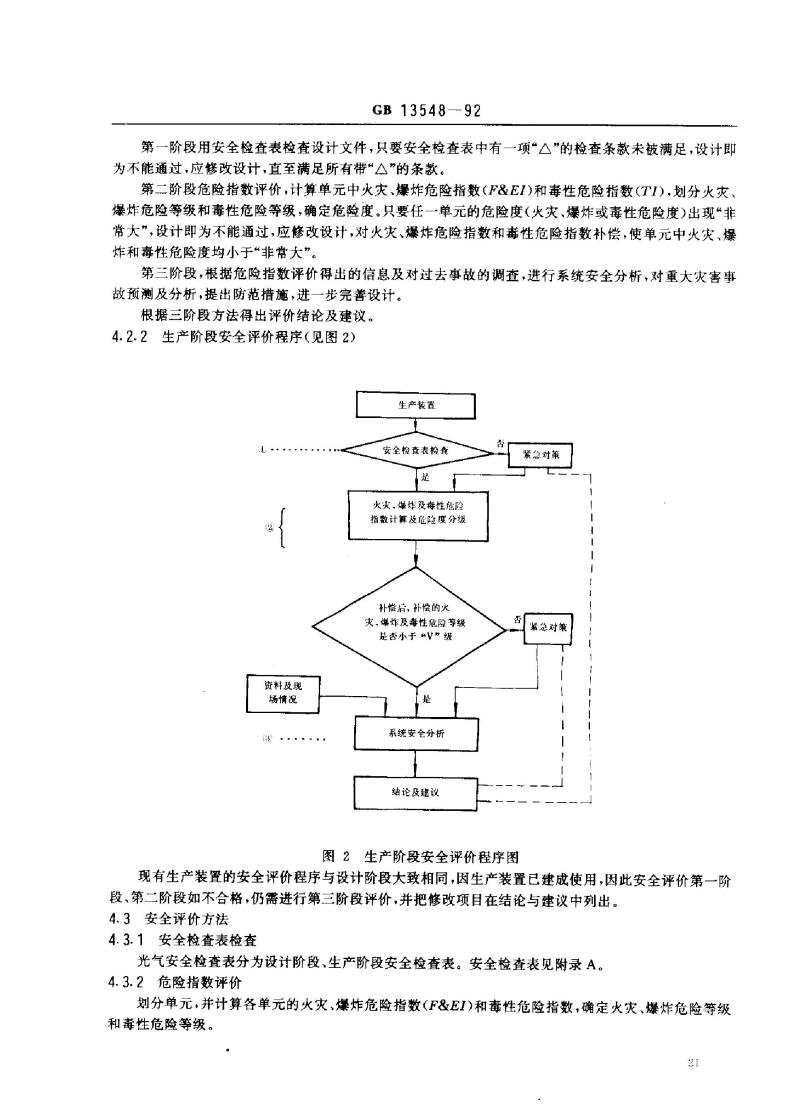

第一阶段用安全检查表检查设计文件,只要安全检查表中有一项△”的检查条款未被满足,设计即为不能通过,应修改设计,直至满足所有带“”的条款。第二阶段危险指数评价,计算单元中火灾、爆炸危险指数(F&EI)和毒性危险指数(TI),划分火灾、爆炸危险等级和毒性危险等级,确定危险度。只要任一单元的危险度(火灾、爆炸或毒性危险度)出现“非常大”,设计即为不能通过,应修改设计,对火灾、爆炸危险指数和毒性危险指数补偿,使单元中火灾、爆炸和毒性危险度均小于“非常大”第三阶段,根据危险指数评价得出的信息及对过去事故的调查,进行系统安全分析,对重大灾害事故预测及分析,提出防范措施,进一步完善设计。根据三阶段方法得出评价结论及建议。4.2.2生产阶段安全评价程序(见图2)生产装置

安全检查表梭賣

火灾、蝶炸及毒性危险

资料及现

场情况

指数计算及危险度分级

补偿后,补偿的火

灾、爆炸及毒性危险等级

是否小于“级

系统安全分析

结论及建议

图2生产阶段安全评价程序图

紧急对策

紧总对策

现有生产装置的安全评价程序与设计阶段大致相同,因生产装置已建成使用,因此安全评价第一阶段、第二阶段如不合格,仍需进行第三阶段评价,并把修改项目在结论与建议中列出。4.3安全评价方法

4.3.1安全检查表检查

光气安全检查表分为设计阶段、生产阶段安全检查表。安全检查表见附录A。4.3.2危险指数评价

划分单元,并计算各单元的火灾、爆炸危险指数(F&EI)和毒性危险指数,确定火灾、爆炸危险等级和毒性危险等级。

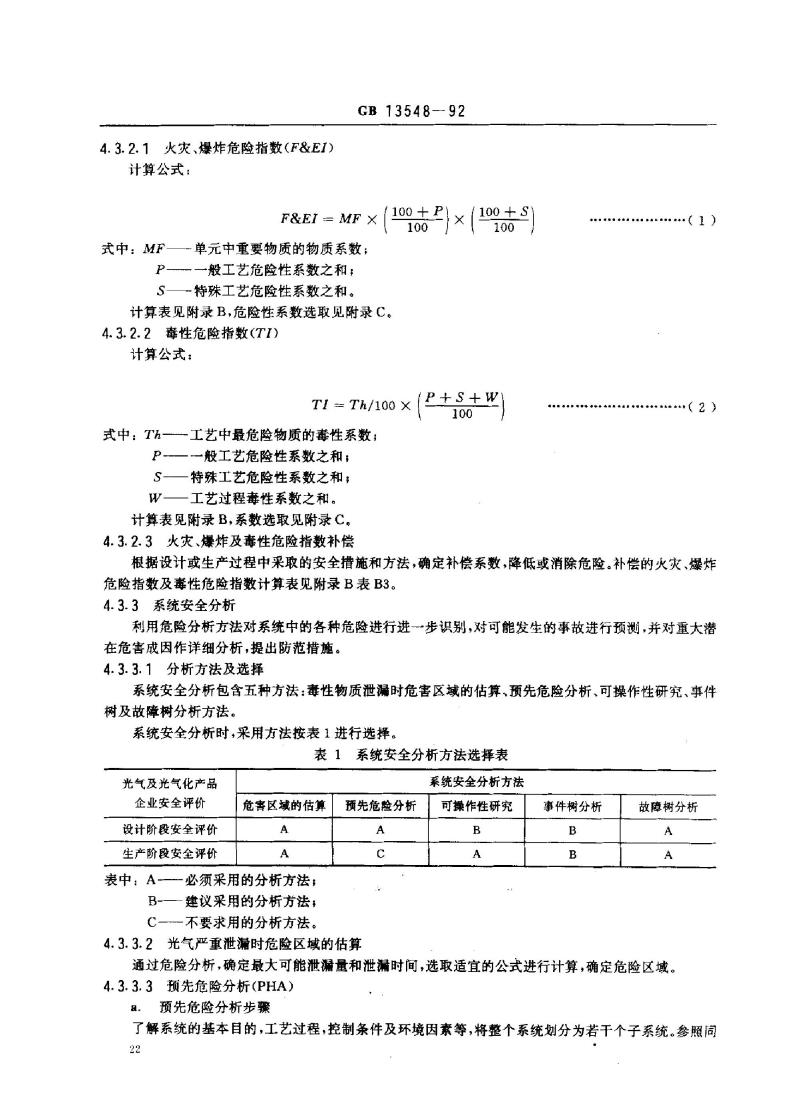

4.3.2.1火灾、爆炸危险指数(F&EI)计算公式:

GB 13548-92

F&EI = MF X

式中:MF—单元中重要物质的物质系数;一般工艺危险性系数之和;

S—特殊工艺危险性系数之和。

(100+P)

计算表见附录B,危险性系数选取见附录C。4.3.2.2毒性危险指数(TI)

计算公式:

TI - Th/100 X

式中:Th—-工艺中最危险物质的毒性系数;p

一般工艺危险性系数之和;

-特殊工艺危险性系数之和;

工艺过程毒性系数之和。

计算表见附录B,系数选取见附录C。4.3.2.3火灾、爆炸及毒性危险指数补偿100+s

(2)

根据设计或生产过程中采取的安全措施和方法,确定补偿系数,降低或消除危险。补偿的火灾、爆炸危险指数及毒性危险指数计算表见附录B表B3。4.3.3系统安全分析

利用危险分析方法对系统中的各种危险进行进一步识别,对可能发生的事故进行预测,并对重大潜在危害成因作详细分析,提出防范措施。4.3.3.1分析方法及选择免费标准bzxz.net

系统安全分析包含五种方法:毒性物质泄漏时危害区域的估算、预先危险分析、可操作性研究、事件树及故障树分析方法。

系统安全分析时,采用方法按表1进行选择。表1系统安全分析方法选择表

光气及光气化产品

企业安全评价

设计阶段安全评价

生产阶段安全评价

危害区域的估算

表中:A—必须采用的分析方法,B-——建议采用的分析方法,

C—不要求用的分析方法。

预先危险分析

4.3.3.2光气严重泄漏时危险区域的估算系统安全分析方法

可操作性研究

事件树分析

故障树分析

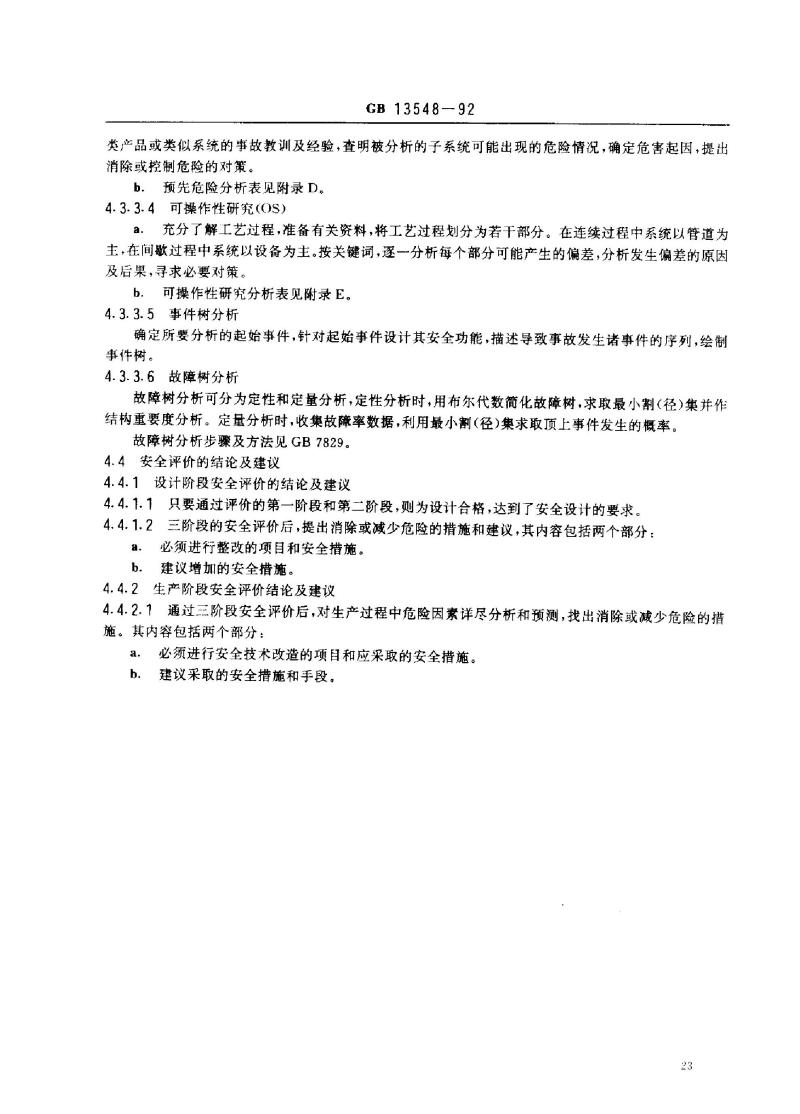

通过危险分析,确定最大可能泄漏量和泄漏时间,选取适宜的公式进行计算,确定危险区域。4.3.3.3预先危险分析(PHA)

预先危险分析步骤

了解系统的基本目的,工艺过程,控制条件及环境因素等,将整个系统划分为若干个子系统。参照同22

GB13548--92

类产品或类似系统的事故教训及经验,查明被分析的子系统可能出现的危险情况,确定危害起因,提出消除或控制危险的对策。

b.预先危险分析表见附录D。

4.3.3.4可操作性研究(OS)

a.充分了解工艺过程,准备有关资料,将工艺过程划分为若干部分。在连续过程中系统以管道为主,在间歇过程中系统以设备为主。按关键词,逐一分析每个部分可能产生的偏差,分析发生偏差的原因及后果,寻求必要对策。

b..可操作性研究分析表见附录E。4.3.3.5事件树分析

确定所要分析的起始事件,针对起始事件设计其安全功能,描述导致事故发生诸事件的序列,绘制事件树。

4.3.3.6故障树分析

故障树分析可分为定性和定量分析,定性分析时,用布尔代数简化故障树,求取最小割(径)集并作结构重要度分析。定量分析时,收集故障率数据,利用最小(径)集求取顶上事件发生的概率。故障树分析步骤及方法见GB7829。4.4安全评价的结论及建议

4.4.1设计阶段安全评价的结论及建议4.4.1.1只要通过评价的第一阶段和第二阶段,则为设计合格,达到了安全设计的要求。4.4.1.2三阶段的安全评价后,提出消除或减少危险的措施和建议,其内容包括两个部分:必须进行整改的项目和安全措施。a.

b.建议增加的安全措施。

4.4.2生产阶段安全评价结论及建议4.4.2.1通过三阶段安全评价后,对生产过程中危险因素详尽分析和预测,找出消除或减少危险的措施。其内容包括两个部分:

必须进行安全技术改造的项目和应采取的安全措施。a.

b.建议采取的安全措施和手段。23

A1安全检查表的建表原则

GB13548--92

附录A

光气及光气化产品生产装罩安全检查表(补充件)

光气及光气化产品生产装置安全检查表,主要依据我国有关法规,根据生产厂家的实际情况,同时参考国外有关资料编制而成。其主要内容是对工程项目的整体有较大影响的内容。检查条款中分为必须达到和应该达到两种,必须达到的条款标以“△”。A2安全检查表的内容

光气及光气化产品生产装置安全检查表分为设计阶段和生产阶段两种类型安全检查表。设计阶段安全检查表的内容主要考虑以下方面:场地条件、安全设计。生产阶段安全检查表内容考虑以下方面:场地条件、安全设计、运行管理、安全管理。A3安全检查表的使用方法

在设计阶段和生产阶段进行安全评价时,应按安全检查表中规定的内容,逐项检查,对于检查条款,以“是”或“否”回答。“是”表示符合条件,以“”表示,“否”表示存在问题,有待于进一步改进,以“”表示。对于该厂不涉及的内容,以“○”表示。表A1中一.1条款为对于新建、扩建、异地改建的工厂必须达到的地理条件。表A1安全检查表

检查项目

(1)光气及光气化生产装置不应设置在人口稠密的城镇及居民区全年最大频率风向的上风侧2000㎡以内。

(2)不应设置在地囊烈度八度以上地区(不包括八度地区)。(3)光气及光气化生产装置的安全防护距离不应少于1000m。其中:新建工程在1.

500m半径范内无工厂、商店、居民。老厂扩建、改建工程在500m半径范围内的其他工厂,可维持现状,但不应再新建其他工厂,商店、居民必须迁出。无论新建、扩建、改建工程,在500~~1000m安全防护范围内的零散居民不应多于200人(含其他厂矿的家属宿舍,单身宿舍,倒班宿舍和托儿所)。(4)在1000m安全防护距离范围内不应有港口、码头、火车站。(5)建设项目单位向当地政府提出申请,经同意并正式下文通知,不准在1000m安全防护距离范内兴建生活区、居民区和民房。(6)生产厂区应有围墙,光气及光气化生产装置与围墙之间的距离不应少于100m。

(7)装置与主要交通要道的安全防护距不应少于500m结

GB13548—92

续表A1

(1)气态光气生产中是否考虑了异常低温时出现液态光气的情况?(2)是否考虑了其他自然灾害(洪水、台风、雷击等)的影响(1)光气生产装置应靠近光气化产品的生产装置,严禁从外地运输液态光气、异款酸甲酯、氯甲酸甲酯进行产品生产。(2)排水当否?

(3)事故发生时,能否得到消防、医院的紧急救援设计时要明确下列诸项:

(1)是否明确物质的物理性质(熔点、沸点、蒸汽压等)?(2)是否明确物质的化学性质?(3)是否明确物质的火灾、爆炸危险?(4)是否明确物质的毒性及容许浓度?(5)是否明确物质的腐蚀性?

(6)是否明确杂质对火灾、爆炸、毒性、腐蚀性以及不稳定性带来的彪响?(7)是否明确生产过程中工艺、设备及物质的潜在危险(1)光气和光气化产品的车间、气体浓度必须符合《工业企业设计卫生标准》,即光气最高容许浓度为0.5mg/m2,氟气1mg/m2,一氧化碳30mg/m2,甲醇50 mg/m2,异氰酸甲酯皙按0.05mg/m2,氯甲酸甲酯暂按3.5mg/m2执行。(2)含有残余光气及其他剧毒化合物的废渣、废水、废气必须治理,不准随便排放,排放时应符合现行的GBJ4规定。(3)光气及光气化装置均必须设置隔离操作室,隔离操作室内应保持良好的通风状态,新厂隔离操作室必须与生产设备隔离,操作人员在隔离室内操作、控制。(4)光气合成及光气化反应装置处于密闭厂房时应有良好的通风设施,保持微负压。

(5)严格控制合成光气的原料CO及Cl2的含水量,一氧化碳与氯气均应干燥,要求其含水量均应低于50mg/m2。

GB 13548-92

续表 A1

检查项

(6)贮存或生产易燃、易爆的气体、液体的设备能否在检修时进行彻底的吹扫与置换?

(7)贮存或生产有毒气体、液体的设备能否在检修时进行彻底的吹扫与置换?(8)易燃、易爆气体或液体的处理、输送、贮存过程中是否对发生燃烧、爆炸的可能采取防范措施?

(9)机器设备设计是否采用国家认可的标准?(10)压力容器的设计、制造、管理和使用应严格执行《钢制石油化工容器设计规定》,《压力容器安全监察规程》(11)液态光气的贮槽、异氰酸甲醋贮槽以及其他剧毒、易挥发液体贮槽的出料管严禁侧接或底接,必须装设防爆片和安全阀,防爆片和安全阀出口管必须接到尾气回收破坏系统。

(12)各种剧毒物料的槽应分别设置相应容量的备用贮槽,以防万一。(13)液态光气和低沸点的异氰酸甲酯(或其他剧毒光气化中间物料)的贮槽必须设在密闭单间,房内应设围堰,其高度不应低于20 cm,容量应相当于槽容量,并有防渗层,房内应设机械抽风,其排出的气体应引至紧急事故破坏系统。

(14)液氯钢瓶严禁使用蒸汽、明火直接加热,可采用45℃以下温水加热。(15)液氮钢瓶与反应器之间应设止逆阀和足够容积的缓冲髓,防止物料倒(1)由液态光气贮槽向各生产工序输送液态光气的管道,不应合用一根管线,应设一分配缸,分别输送到用户,以免光气串入其他装置内。(2)光气管道严禁穿越办公室、休息室、生活间,也不应穿过不使用光气的其他厂房。

(3)光气及光气化反应过程中的管道严禁采用有缝钢管;输送液态光气管道必须采用厚壁无缝钢管。

(4)光气及含光气的物料管道尽量缩短并减少接头,管道的连接采用焊接,要对焊缝做百分之百的探伤和气密性试验,达到GBI235的要求。(5)管道必须采用法兰连接时,应选用棒槽面的法兰或凹凸面平焊法兰,公称压力不小于1.6MPa。

(6)设备、管道上的阀门公称压力不小于1.6MPa。(7)废气排放管道设计是否适宜检

!,,

GB13548—92

续表A1

(1)液光、MIC、氯甲酸甲酯贮槽严禁采用玻璃管液位计。(2)必须装设一氧化碳流量计。(3)必须装设氟气流量计。

(4)必须装设氟气和一氧化碳比值调节器。(5)必须装设液态光气贮槽液位计(应带上限报誉装置)。(6)必须装设一氧化碳的微量水分的检测仪表。(7)必须装设一氧化碳中气、氧气含量检测仪表。(8)必须装设煤气发生炉夹套温度检测仪表(应带报警装置)(9)一氧化碳气柜应有容积指示及限位报警。(10)液氯汽化器应装有压力检测报警装置。(11)必须装设光气合成器压力及冷却介质出口温度检测仪表。(12)应装光气合成器温度及冷却介质出口压力检测仪表(带报警装置)。(13)必须装设光气化反应温度、压力检测仪表。(14)应装光气化反应器夹套温度、压力检测仪表(带报装置)。(15)液态光气贮槽必须有压力超限(0.3MPa)报警仪及温度检测仪表。(16)一氧化碳生产间及光气合成间应装一氧化碳浓度测定与报警装置。(17)光气操作场所应有光气浓度超限报警仪。(18)应装设尾气压力检测仪表。(19)应装设紧急事故破坏的联锁装置。(20)应对排放尾气中光气含量监控(1)建筑物是否按GBT16的要求,明确生产的火灾的危险分类及构筑物的耐火等级?

(2)安全出口及安全疏散距离是否符合GBJ16的规定?(3)易燃,可燃液体贮罐及可燃、助燃气体贮罐的防火间距是否符合GBJ16的规定?

(4)车间的防火间距是否符合GBI16的规定?(5)电气设施是否按GBJ58确定危险等级?(6)煤气系统要安装避雷针和导除静电设施,为防静电的接地电阻不大于100Q(1)有液态光气和低沸点的异氰酸酯或其他剧毒物料的生产厂的安全防护措施用电应设双电源或备有相应容量的柴油发电机组。(2)生产厂区内应设事故照明。(3)关键部位应有防止误操作的措施(如,阀门的开闭标志)。(4)突然停水时,关键部位应有备用水源检

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

光气及光气化产品

生产装置安全评价通则

General principle of safety assessment forphosgene and its products plant1主题内容与适用范围

GB 13548--92

本标准规定了光气及光气化产品生产装置安全评价的基本原则、要求和方法。本标准适用于光气及光气化产品生产装置设计、生产阶段的安全评价。2引用标准

GB3840制订地方大气污染物排放标准的技术原则与方法GB7829故障树分析程序

GBJ4工业“三废”排放试行标准GBJ16建筑设计防火规范

GBJ58爆炸和火灾危险场所电力装置设计规范工业管道工程施工及验收规范

GBJ235

GBT16建筑设计防火规范

TJ36工业企业设计卫生标准

3术语

3.1单元 unit

生产装置中的一部分,在工艺布置上有相对独立性。3.2物质系数material factor (MF)表示该物质在由燃烧或其他化学反应引发的火灾或爆炸中潜在能量释放的尺度。3.3危险指数hazard index

表征生产过程或装置的固有危险性的大小,包括火灾、爆炸危险指数和毒性危险指数。3.4火灾、爆炸危险指数fire and explosion index(F&EI)单元发生火灾、爆炸的相对危险性的度量。3.5毒性危险指数toxic index(TI)单元中有毒物质泄漏时,毒性的相对危险性的度量。3.6安全检查表safety checklist依据有关标准、规程、规范和经验,以提问的方式列表,以确定系统中的不安全因素3.7 预先危险分析 preliminary hazard analysis (PHA)在系统初步设计阶段完成的系统安全分析工作。辨识系统中的主要危险,找出原因,估计影响,予以分类,供设计使用。

国家技术监督局1992-06-29批准1993-05-01实施

GB 13548—92

3.8可操作性研究operability study(OS)以关键词为引导,找出工艺过程中状态的变化,探明生产装置或工艺过程中的危险及其原因,寻求必要对策的一种方法。

3.9事件树分析event tree analysis(ETA)利用事件树,分析一个初始事件在不同条件下导致各种最终事件的发生过程及推算概率的一种方法。

3.10故障树分析fault tree analysis(FTA)利用故障树,找出顶事件发生的一切可能和主要途径并计算发生概率的一种分析方法。4评价方法

4.1评价依据

进行安全评价时,需要以下资料:4.1.1生产工艺流程图、工艺操作规程、安全生产技术规程、有关法规。4.1.2厂区平面布置图,设备平、立面布置图,建筑平、立面图,配管图,设备图,设备明细表,自控图及工艺设计说明书。

4.1.3正常、异常和事故状态下,动力源特性和环境条件变化范围。4.1.4事故状态下,应急能力及救护措施。4.1.5以往事故案例。

4.2评价程序

采用“使用安全检查表检查

危险指数评价—

系统安全分析”三阶段评价程序。4.2.1设计阶段安全评价程序(见图1)香

设计文件

安全检查表检查

火灾、爆炸及毒性危险

指数计算及危险等级

补偿后,补偿的火

灾、爆炸及毒性危险指数的危险等级是否小于&V\级

资料及现

场情况

系统安全分析

结论及建议

图1设计阶段安全评价程序图

GB13548-92

第一阶段用安全检查表检查设计文件,只要安全检查表中有一项△”的检查条款未被满足,设计即为不能通过,应修改设计,直至满足所有带“”的条款。第二阶段危险指数评价,计算单元中火灾、爆炸危险指数(F&EI)和毒性危险指数(TI),划分火灾、爆炸危险等级和毒性危险等级,确定危险度。只要任一单元的危险度(火灾、爆炸或毒性危险度)出现“非常大”,设计即为不能通过,应修改设计,对火灾、爆炸危险指数和毒性危险指数补偿,使单元中火灾、爆炸和毒性危险度均小于“非常大”第三阶段,根据危险指数评价得出的信息及对过去事故的调查,进行系统安全分析,对重大灾害事故预测及分析,提出防范措施,进一步完善设计。根据三阶段方法得出评价结论及建议。4.2.2生产阶段安全评价程序(见图2)生产装置

安全检查表梭賣

火灾、蝶炸及毒性危险

资料及现

场情况

指数计算及危险度分级

补偿后,补偿的火

灾、爆炸及毒性危险等级

是否小于“级

系统安全分析

结论及建议

图2生产阶段安全评价程序图

紧急对策

紧总对策

现有生产装置的安全评价程序与设计阶段大致相同,因生产装置已建成使用,因此安全评价第一阶段、第二阶段如不合格,仍需进行第三阶段评价,并把修改项目在结论与建议中列出。4.3安全评价方法

4.3.1安全检查表检查

光气安全检查表分为设计阶段、生产阶段安全检查表。安全检查表见附录A。4.3.2危险指数评价

划分单元,并计算各单元的火灾、爆炸危险指数(F&EI)和毒性危险指数,确定火灾、爆炸危险等级和毒性危险等级。

4.3.2.1火灾、爆炸危险指数(F&EI)计算公式:

GB 13548-92

F&EI = MF X

式中:MF—单元中重要物质的物质系数;一般工艺危险性系数之和;

S—特殊工艺危险性系数之和。

(100+P)

计算表见附录B,危险性系数选取见附录C。4.3.2.2毒性危险指数(TI)

计算公式:

TI - Th/100 X

式中:Th—-工艺中最危险物质的毒性系数;p

一般工艺危险性系数之和;

-特殊工艺危险性系数之和;

工艺过程毒性系数之和。

计算表见附录B,系数选取见附录C。4.3.2.3火灾、爆炸及毒性危险指数补偿100+s

(2)

根据设计或生产过程中采取的安全措施和方法,确定补偿系数,降低或消除危险。补偿的火灾、爆炸危险指数及毒性危险指数计算表见附录B表B3。4.3.3系统安全分析

利用危险分析方法对系统中的各种危险进行进一步识别,对可能发生的事故进行预测,并对重大潜在危害成因作详细分析,提出防范措施。4.3.3.1分析方法及选择免费标准bzxz.net

系统安全分析包含五种方法:毒性物质泄漏时危害区域的估算、预先危险分析、可操作性研究、事件树及故障树分析方法。

系统安全分析时,采用方法按表1进行选择。表1系统安全分析方法选择表

光气及光气化产品

企业安全评价

设计阶段安全评价

生产阶段安全评价

危害区域的估算

表中:A—必须采用的分析方法,B-——建议采用的分析方法,

C—不要求用的分析方法。

预先危险分析

4.3.3.2光气严重泄漏时危险区域的估算系统安全分析方法

可操作性研究

事件树分析

故障树分析

通过危险分析,确定最大可能泄漏量和泄漏时间,选取适宜的公式进行计算,确定危险区域。4.3.3.3预先危险分析(PHA)

预先危险分析步骤

了解系统的基本目的,工艺过程,控制条件及环境因素等,将整个系统划分为若干个子系统。参照同22

GB13548--92

类产品或类似系统的事故教训及经验,查明被分析的子系统可能出现的危险情况,确定危害起因,提出消除或控制危险的对策。

b.预先危险分析表见附录D。

4.3.3.4可操作性研究(OS)

a.充分了解工艺过程,准备有关资料,将工艺过程划分为若干部分。在连续过程中系统以管道为主,在间歇过程中系统以设备为主。按关键词,逐一分析每个部分可能产生的偏差,分析发生偏差的原因及后果,寻求必要对策。

b..可操作性研究分析表见附录E。4.3.3.5事件树分析

确定所要分析的起始事件,针对起始事件设计其安全功能,描述导致事故发生诸事件的序列,绘制事件树。

4.3.3.6故障树分析

故障树分析可分为定性和定量分析,定性分析时,用布尔代数简化故障树,求取最小割(径)集并作结构重要度分析。定量分析时,收集故障率数据,利用最小(径)集求取顶上事件发生的概率。故障树分析步骤及方法见GB7829。4.4安全评价的结论及建议

4.4.1设计阶段安全评价的结论及建议4.4.1.1只要通过评价的第一阶段和第二阶段,则为设计合格,达到了安全设计的要求。4.4.1.2三阶段的安全评价后,提出消除或减少危险的措施和建议,其内容包括两个部分:必须进行整改的项目和安全措施。a.

b.建议增加的安全措施。

4.4.2生产阶段安全评价结论及建议4.4.2.1通过三阶段安全评价后,对生产过程中危险因素详尽分析和预测,找出消除或减少危险的措施。其内容包括两个部分:

必须进行安全技术改造的项目和应采取的安全措施。a.

b.建议采取的安全措施和手段。23

A1安全检查表的建表原则

GB13548--92

附录A

光气及光气化产品生产装罩安全检查表(补充件)

光气及光气化产品生产装置安全检查表,主要依据我国有关法规,根据生产厂家的实际情况,同时参考国外有关资料编制而成。其主要内容是对工程项目的整体有较大影响的内容。检查条款中分为必须达到和应该达到两种,必须达到的条款标以“△”。A2安全检查表的内容

光气及光气化产品生产装置安全检查表分为设计阶段和生产阶段两种类型安全检查表。设计阶段安全检查表的内容主要考虑以下方面:场地条件、安全设计。生产阶段安全检查表内容考虑以下方面:场地条件、安全设计、运行管理、安全管理。A3安全检查表的使用方法

在设计阶段和生产阶段进行安全评价时,应按安全检查表中规定的内容,逐项检查,对于检查条款,以“是”或“否”回答。“是”表示符合条件,以“”表示,“否”表示存在问题,有待于进一步改进,以“”表示。对于该厂不涉及的内容,以“○”表示。表A1中一.1条款为对于新建、扩建、异地改建的工厂必须达到的地理条件。表A1安全检查表

检查项目

(1)光气及光气化生产装置不应设置在人口稠密的城镇及居民区全年最大频率风向的上风侧2000㎡以内。

(2)不应设置在地囊烈度八度以上地区(不包括八度地区)。(3)光气及光气化生产装置的安全防护距离不应少于1000m。其中:新建工程在1.

500m半径范内无工厂、商店、居民。老厂扩建、改建工程在500m半径范围内的其他工厂,可维持现状,但不应再新建其他工厂,商店、居民必须迁出。无论新建、扩建、改建工程,在500~~1000m安全防护范围内的零散居民不应多于200人(含其他厂矿的家属宿舍,单身宿舍,倒班宿舍和托儿所)。(4)在1000m安全防护距离范围内不应有港口、码头、火车站。(5)建设项目单位向当地政府提出申请,经同意并正式下文通知,不准在1000m安全防护距离范内兴建生活区、居民区和民房。(6)生产厂区应有围墙,光气及光气化生产装置与围墙之间的距离不应少于100m。

(7)装置与主要交通要道的安全防护距不应少于500m结

GB13548—92

续表A1

(1)气态光气生产中是否考虑了异常低温时出现液态光气的情况?(2)是否考虑了其他自然灾害(洪水、台风、雷击等)的影响(1)光气生产装置应靠近光气化产品的生产装置,严禁从外地运输液态光气、异款酸甲酯、氯甲酸甲酯进行产品生产。(2)排水当否?

(3)事故发生时,能否得到消防、医院的紧急救援设计时要明确下列诸项:

(1)是否明确物质的物理性质(熔点、沸点、蒸汽压等)?(2)是否明确物质的化学性质?(3)是否明确物质的火灾、爆炸危险?(4)是否明确物质的毒性及容许浓度?(5)是否明确物质的腐蚀性?

(6)是否明确杂质对火灾、爆炸、毒性、腐蚀性以及不稳定性带来的彪响?(7)是否明确生产过程中工艺、设备及物质的潜在危险(1)光气和光气化产品的车间、气体浓度必须符合《工业企业设计卫生标准》,即光气最高容许浓度为0.5mg/m2,氟气1mg/m2,一氧化碳30mg/m2,甲醇50 mg/m2,异氰酸甲酯皙按0.05mg/m2,氯甲酸甲酯暂按3.5mg/m2执行。(2)含有残余光气及其他剧毒化合物的废渣、废水、废气必须治理,不准随便排放,排放时应符合现行的GBJ4规定。(3)光气及光气化装置均必须设置隔离操作室,隔离操作室内应保持良好的通风状态,新厂隔离操作室必须与生产设备隔离,操作人员在隔离室内操作、控制。(4)光气合成及光气化反应装置处于密闭厂房时应有良好的通风设施,保持微负压。

(5)严格控制合成光气的原料CO及Cl2的含水量,一氧化碳与氯气均应干燥,要求其含水量均应低于50mg/m2。

GB 13548-92

续表 A1

检查项

(6)贮存或生产易燃、易爆的气体、液体的设备能否在检修时进行彻底的吹扫与置换?

(7)贮存或生产有毒气体、液体的设备能否在检修时进行彻底的吹扫与置换?(8)易燃、易爆气体或液体的处理、输送、贮存过程中是否对发生燃烧、爆炸的可能采取防范措施?

(9)机器设备设计是否采用国家认可的标准?(10)压力容器的设计、制造、管理和使用应严格执行《钢制石油化工容器设计规定》,《压力容器安全监察规程》(11)液态光气的贮槽、异氰酸甲醋贮槽以及其他剧毒、易挥发液体贮槽的出料管严禁侧接或底接,必须装设防爆片和安全阀,防爆片和安全阀出口管必须接到尾气回收破坏系统。

(12)各种剧毒物料的槽应分别设置相应容量的备用贮槽,以防万一。(13)液态光气和低沸点的异氰酸甲酯(或其他剧毒光气化中间物料)的贮槽必须设在密闭单间,房内应设围堰,其高度不应低于20 cm,容量应相当于槽容量,并有防渗层,房内应设机械抽风,其排出的气体应引至紧急事故破坏系统。

(14)液氯钢瓶严禁使用蒸汽、明火直接加热,可采用45℃以下温水加热。(15)液氮钢瓶与反应器之间应设止逆阀和足够容积的缓冲髓,防止物料倒(1)由液态光气贮槽向各生产工序输送液态光气的管道,不应合用一根管线,应设一分配缸,分别输送到用户,以免光气串入其他装置内。(2)光气管道严禁穿越办公室、休息室、生活间,也不应穿过不使用光气的其他厂房。

(3)光气及光气化反应过程中的管道严禁采用有缝钢管;输送液态光气管道必须采用厚壁无缝钢管。

(4)光气及含光气的物料管道尽量缩短并减少接头,管道的连接采用焊接,要对焊缝做百分之百的探伤和气密性试验,达到GBI235的要求。(5)管道必须采用法兰连接时,应选用棒槽面的法兰或凹凸面平焊法兰,公称压力不小于1.6MPa。

(6)设备、管道上的阀门公称压力不小于1.6MPa。(7)废气排放管道设计是否适宜检

!,,

GB13548—92

续表A1

(1)液光、MIC、氯甲酸甲酯贮槽严禁采用玻璃管液位计。(2)必须装设一氧化碳流量计。(3)必须装设氟气流量计。

(4)必须装设氟气和一氧化碳比值调节器。(5)必须装设液态光气贮槽液位计(应带上限报誉装置)。(6)必须装设一氧化碳的微量水分的检测仪表。(7)必须装设一氧化碳中气、氧气含量检测仪表。(8)必须装设煤气发生炉夹套温度检测仪表(应带报警装置)(9)一氧化碳气柜应有容积指示及限位报警。(10)液氯汽化器应装有压力检测报警装置。(11)必须装设光气合成器压力及冷却介质出口温度检测仪表。(12)应装光气合成器温度及冷却介质出口压力检测仪表(带报警装置)。(13)必须装设光气化反应温度、压力检测仪表。(14)应装光气化反应器夹套温度、压力检测仪表(带报装置)。(15)液态光气贮槽必须有压力超限(0.3MPa)报警仪及温度检测仪表。(16)一氧化碳生产间及光气合成间应装一氧化碳浓度测定与报警装置。(17)光气操作场所应有光气浓度超限报警仪。(18)应装设尾气压力检测仪表。(19)应装设紧急事故破坏的联锁装置。(20)应对排放尾气中光气含量监控(1)建筑物是否按GBT16的要求,明确生产的火灾的危险分类及构筑物的耐火等级?

(2)安全出口及安全疏散距离是否符合GBJ16的规定?(3)易燃,可燃液体贮罐及可燃、助燃气体贮罐的防火间距是否符合GBJ16的规定?

(4)车间的防火间距是否符合GBI16的规定?(5)电气设施是否按GBJ58确定危险等级?(6)煤气系统要安装避雷针和导除静电设施,为防静电的接地电阻不大于100Q(1)有液态光气和低沸点的异氰酸酯或其他剧毒物料的生产厂的安全防护措施用电应设双电源或备有相应容量的柴油发电机组。(2)生产厂区内应设事故照明。(3)关键部位应有防止误操作的措施(如,阀门的开闭标志)。(4)突然停水时,关键部位应有备用水源检

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。