JT/T 448-2021

基本信息

标准号: JT/T 448-2021

中文名称:汽车悬架装置检测台

标准类别:交通行业标准(JT)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:1063294

标准分类号

关联标准

出版信息

相关单位信息

标准简介

JT/T 448-2021.Automotive suspension tester.

1 范围

JT/T 448规定了汽车悬架装置检测台的命名与型号、环境适应性、技术要求、试验方法、检验规则,以及标志、包装、运输和储存等要求。

JT/T 448适用于检测装备有减振器的M,类汽车的谐振式汽车悬架装置检测台的设计、生产、使用和检验,其他方式的汽车悬架装置检测台可参照使用。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191包装 储运图示标志

GB/T 9969工业产 品使用说明书总则

CB/T 13306标牌

GB/T 13384机电产 品包装通用技术条件

3术语和定义

下列术语和定义适用于本文件。

3.1汽车悬架装置检测台automotive suspe nsion tester

通过机械激振使汽车悬架系统产生谐振的方法来测定汽车悬架装置性能的检测装置。

3.2 M1 类汽车vehicle of category M,

包括驾驶员座位在内,座位数不超过九座的载客车辆。

[GB/T 15089- 2001,定义3.2.1]

3.3额定承载质量rated loading capacity

汽车悬架装置检测台能够检测的最大汽车轴载质量。

3.4额定承载轮质量rated loading capacity of wheel

汽车悬架装置检测台能够检测的最大汽车轮载质量。

3.5起始激振频率beginning excited vibrant frequency

汽车悬架装置检测台驱动电机启动后,储能飞轮稳定运转对应的频率。

1 范围

JT/T 448规定了汽车悬架装置检测台的命名与型号、环境适应性、技术要求、试验方法、检验规则,以及标志、包装、运输和储存等要求。

JT/T 448适用于检测装备有减振器的M,类汽车的谐振式汽车悬架装置检测台的设计、生产、使用和检验,其他方式的汽车悬架装置检测台可参照使用。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191包装 储运图示标志

GB/T 9969工业产 品使用说明书总则

CB/T 13306标牌

GB/T 13384机电产 品包装通用技术条件

3术语和定义

下列术语和定义适用于本文件。

3.1汽车悬架装置检测台automotive suspe nsion tester

通过机械激振使汽车悬架系统产生谐振的方法来测定汽车悬架装置性能的检测装置。

3.2 M1 类汽车vehicle of category M,

包括驾驶员座位在内,座位数不超过九座的载客车辆。

[GB/T 15089- 2001,定义3.2.1]

3.3额定承载质量rated loading capacity

汽车悬架装置检测台能够检测的最大汽车轴载质量。

3.4额定承载轮质量rated loading capacity of wheel

汽车悬架装置检测台能够检测的最大汽车轮载质量。

3.5起始激振频率beginning excited vibrant frequency

汽车悬架装置检测台驱动电机启动后,储能飞轮稳定运转对应的频率。

标准图片预览

标准内容

ICS 43.180

中华人民共和国交通运输行业标JT/T448-——2021

代JT/T448—2001

汽车悬架装置检测台

Automotive suspension testerJT

2021-02-10发布

中华人民共和国交通运输部

2021-05-01实施

规范性引用文件

术语和定义

命名与型号

环境适应性

技术要求

试验方法

检验规则

标志、包装、运输和储存

参考文献

rKaeerkAca-

JT/T448—2021

JT/T448—2021

本标准按照CB/T1.1—2009给出的规则起草本标准代替JT/T4482001《汽车悬架装置检测台》。与JT/T448—2001相比,除编辑性修改外,主要技术变化如下:

-增加了M,类汽车,额定承载轮质量,偏心距,左、右台吸收率示值间差的术语和定义(见3.2、3.4、3.6、3.12);

一修改了额定承载质量、静态车轮垂直接地力、动态车轮垂直接地力等术语或定义(见3.3、3.7、3.8,2001年版的3.2、3.4、3.5);一增加了储能飞轮转动惯量、偏心距、台板质量、承载质量和吸收率测量误差等要求(见6.2、6.3.6.4,6.7);

一删除了承载质量的分级、检测台鉴别力阈、检测台稳态可用度、导线颜色等要求(见2001年版的5.4、5.5、5.7、5.8.4);

修改了空载变动值和零位漂移、示值误差的限值等要求(见6.6、6.7,2001年版的5.3、5.4);一增加了检测台偏心距、分辨力的试验方法采用标准测力仪进行试验时的示值误差、承载质量示值间差计算公式,以及承载质量回程误差,承载质量重复性,左、右台吸收率示值间差等的试验方法及计算公式(见7.4、7.5、7.7.2、7.7.3、7.7.4、7.7.5、7.8.5);一删除了检测台鉴别力阅的试验方法(见2001年版的6.4.4);一修改了试验时对码和标准测力仪的要求、承载质量示值误差的计算公式(见7.2、7.7.2,2001年版的6.1、6.4.2)。

请注意本文件的某些内容可能涉及专利。本标准的发布机构不承担识别这些专利的责任。本标准由全国汽车维修标准化技术委员会(SAC/TC247)提出并归口。本标准起草单位:吉林大学、奥莱特汽车科技有限公司。本标准主要起草人:陈熔、苏建、徐观、史名湖、张程、王东亚、邱雯婕、张伟伟。本标准所代替标准的历次版本发布情况为:-JT/T448—2001。wwW.bzxz.Net

KaeerkAca-

1范围

汽车悬架装置检测台

JT/T448—2021

本标准规定了汽车悬架装置检测台的命名与型号、环境适应性、技术要求、试验方法、检验规则,以及标志、包装、运输和储存等要求。本标准适用于检测装备有减振器的M,类汽车的谐振式汽车悬架装置检测台的设计、生产、使用和检验,其他方式的汽车悬架装置检测台可参照使用。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T191

GB/T9969

包装储运图示标志

工业产品使用说明书总则

GB/T13306

GB/T13384

3术语和定义

机电产品包装通用技术条件

下列术语和定义适用于本文件。3.1

汽车悬架装置检测台automotivesuspensiontester通过机械激振使汽车悬架系统产生谐振的方法来测定汽车悬架装置性能的检测装置。3.2

M,类汽车vehicleofcategoryM

包括驾驶员座位在内,座位数不超过九座的载客车辆。[GB/T15089—2001,定义3.2.1]3.3

额定承载质量ratedloadingcapacity汽车悬架装置检测台能够检测的最大汽车轴载质量3.4

额定承载轮质量ratedloadingcapacityofwheel汽车悬架装置检测台能够检测的最大汽车轮载质量beginningexcitedvibrantfrequency起始激振频率

汽车悬架装置检测台驱动电机启动后,储能飞轮稳定运转对应的频率。偏心距

offset

汽车悬架装置检测台上平行的主轴中心线和偏心轴(套)中心线之间的距离1

KaeerkAca-

JT/T448—2021

车轮静态垂直接地力static-verticalwheelcontactforce汽车悬架装置检测台台面与被测汽车悬架装置处于静止状态时.被测汽车车轮作用在台面上的载荷。

车轮动态垂直接地力dynamic-verticalwheel contactforce汽车悬架装置检测台台面与被测汽车悬架装置的车轮激励振动时,被测汽车车轮作用在台面上的载荷。

吸收率absorptivity

被测汽车最小的车轮动态垂直接地力与车轮静态垂直接地力之比,以百分数表示。3.10

吸收率偏置误差offsettingerrorofabsorptivity被测汽车的车轮偏离汽车悬架装置检测台台面中心位置时,测得的吸收率与车轮在汽车悬架装置检测台台面中心位置时测得的吸收率的差值3.11

空载变动值dischargingzerooffset汽车悬架装置检测台台面因加载破坏其平衡状态,卸载后显示装置显示值与零位的差值。3.12

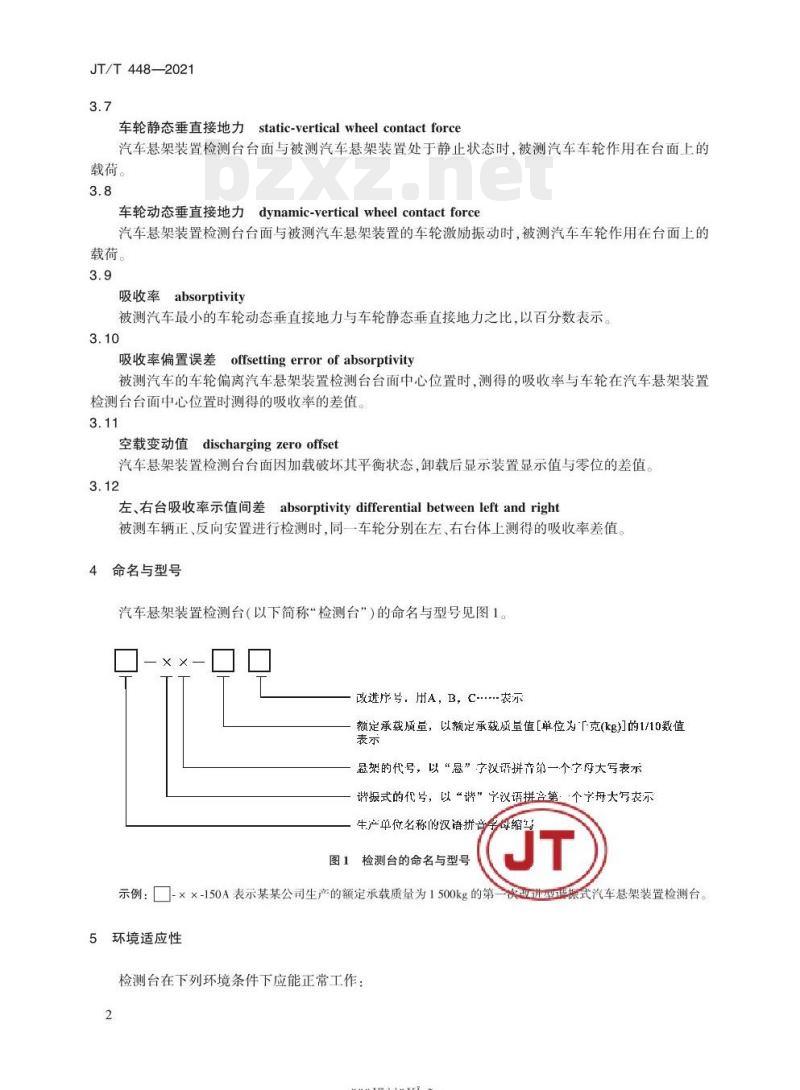

左、右台吸收率示值间差absorptivitydifferentialbetweenleftandright被测车辆正、反向安置进行检测时,同一车轮分别在左、右台体上测得的吸收率差值。4命名与型号

汽车悬架装置检测台(以下简称“检测台”)的命名与型号见图1。-x×/

改进序号.用A,B,C--表示

赖定承载质量,以赖定承载质量值[单位为「克(kg)]的1/10数值表示

悬架的代号,以“悬”字汉评拼盲第一个字丹大弓写表示谐振式的代号,以“谐”字汉语拼音第:个丹大写袭示生产单位名称的汉语拼音缩写

图1检测台的命名与型号

开型能限式汽车悬架装置检测台。示例:-××-150A表示某某公司生产的额定承载质量为1500kg的第5环境适应性

检测台在下列环境条件下应能正常工作:2

KaeerKAca-

环境温度:-10℃~40℃。

相对湿度:不大于85%。

电源:342V~418V,49Hz~51Hz。工作环境周围的污染、振动、电磁干扰应对检测结果无影响6技术要求

外观质量

JT/T448—2021

6.1.1检测台外表面应平整、光洁,不应有明显的磕伤、划痕;涂层表面漆膜均匀,金属基底应经过除油、防锈处理

6.1.2所有螺栓、螺母均应经过表面处理,并连接牢固。焊接件的焊缝应平整、均勾,不应有焊穿、裂纹、脱焊、漏焊等缺陷,并清除焊渣。6.1.3

各种开关、按钮、旋钮、仪表都应有明显和清晰的文字或符号标志,且操作灵活可靠。6.1.4

6.1.5仪表显示应清晰,不应有影响读数的缺陷。6.2储能飞轮转动惯量

储能飞轮的转动惯量应在0.08kg*m2~0.12kg*m范围内6.3偏心距

检测台产生振动激励的偏心轴(套)的偏心距应为2.9mm~3.1mm。6.4台板质量

检测台振动台板的质量应在4kg~8kg之间。6.5分辨力

检测台承载质量分辨力应不大于1.5kg。6.6空载变动值和零位漂移

6.6.1检测台空载变动值不应超过1kg或0.1%额定承载轮质量(两者取大值)。6.6.2检测台30min的零位漂移不应超过1kg或0.1%额定承载轮质量(两者取大值)。6.7

承载质量和吸收率测量误差

检测台承载质量和吸收率测量误差应符合表1的要求。表1承载质量和吸收率测量误

承载质量m

示值误差

≤10%F·S*±0.2%F.S

表示满量程。

\吸收率的绝对值。

左、右台

示值间差

回程误差

重复性

rKaeerKAca-

编置误差

左、右台

示值间差

JT/T448—2021

6.8起始激振频率

起始激振频率不小于15Hz。

6.9控制系统

控制系统应有良好的绝缘性能,在动力电路导线和保护接地电路间施加500V(DC)电压时测得6.9.15

的绝缘电阻应不小于5MQ。

6.9.2检测台应有可靠的接地装置和明显的接地标志,安装时应可靠接地电气元件、附件、插接件装配牢靠,布线合理、整齐、焊点光滑、无虚焊。6.9.3

6.9.4控制系统应根据负荷的大小装有熔断器或断路器,电机控制应有过载断相保护装置。6.9.5

仪表应能显示振动波形曲线或输出振动波形数据。7试验方法

7.1试验条件

试验条件应符合第5章的规定。

7.2试验仪器及量具

试验仪器及量具见表2,计量器具应经过计量检定合格,并在有效期内。表2试验仪器及量具

3外观检查

标准测力仪

转速仪

百分表

兆欧表

钢直尺

通过目测检查。

7.4偏心距

0.1kg×1个0.2kg×2个.0.5kg×2个、1kg×2个20kg×1个

≥相当于120%额定承载轮质量

≥100%额定承载轮质量换算的力50r/min~5000r/min

≥5MO(500V)

≥100mm

准确度等级及其他

1级,分度值0.01mm

分度值1mm

在检测台上安装百分表,百分表测量杆轴线应与检测台台面振动方调整百分表零位。用手

搬动储能飞轮旋转一周,记录百分表的最大值,最大值的二分之一即为偏心距。上述过程重复3次,分别记录按式(1)计算偏心距。

rKaeerKAca-

式中:A——偏心距,单位为毫米(mm):Amax——第i次试验百分表测得的最大值,单位为毫米(mm),i=1、2、3。7.5分辨力

JT/T448—2021

检测台空载、调零。在检测台上平稳放置一个20kg码,逐点增加1kg、1.1kg、1.2kg、1.3kg...…承载质量,观察示值改变1kg时增加的承载质量值。然后逐步减少1kg、1.1kg、1.2kg、1.3kg..承载质量,观察示值改变1kg时减少的承载质量值。读取并记录每次卸载后最大的偏离零位值。7.6空载变动值和零位漂移

7.6.1检测台开机10min后,调整零位7.6.2用加载方法破坏其平衡状态,重复3次,读取并记录每次卸载后最的偏离零位值。7.6.3重新调整好零位,每隔10min读取1次,连续3次,读取偏离零位的最大值,读取并记录每次卸载后最大的偏离零位值。

7.7承载质量测量误差

7.7.1选取额定承载轮质量的20%、40%60%80%、100%五个值。逐点加载,再逐点减载,分别记录进程和回程过程中的承载质量示值。此过程重复进行3次,每次试验后指示装置清零,左、右台应分别测试。

7.7.2可按下列方法计算各测试点承载质量的示值误差:a)采用码试验时,承载质量示值误差按式(2)和式(3)计算;D.-m×100%

式中:8——第i测试点的示值误差,i=1、2、3、4、5;D———第i测试点的3次进程检测台示值平均值,单位为千克(kg);第i测试点的础码质量,单位为千克(kg);m

D———第i测试点的第j次进程检测台示值,单位为千克(kg)j=1、2、3。b)采用标准测力仪试验时,承载质量示值误差按式(4)和式(5)计算。D,×g-F

式中:g—

-重力加速度,g=9.8m/s;

一第测试点的3次进程标准测力仪示值的平均值,单代为

F,——第i测试点的第次进程标准测力仪示值,单位为牛顿(j-L23、4、5;

7.7.3根据7.7.2测量得到的左、右台示值误差,由式(6)计算各测试点左、右台的示值间差。Spr=SSR

式中:8———第i测试点的左、右台示值间差,i=1、2、3、4、5;8——第i测试点的左台示值误差;8——第i测试点的右台示值误差。KaeerkAca-

JT/T448—2021

7.7.4按下列方法计算各测试点承载质量的回程误差:采用码试验时,承载质量回程误差按式(7)和式(8)计算;a)

×100%

式中:

第i测试点的回程误差,i=1、2、3、4、5;3

第i测试点的3次回程检测台示值的平均值,单位为千克(kg);H

第i测试点的第j次回程检测台示值,单位为千克(kg),j=1、2、3。采用标准测力仪试验时,承载质量回程误差按式(9)~式(12)计算。b)

=18,-8m

D×g-Fm

式中:8m

第i测试点的回程检测台与标准测力仪的误差,i=1、2、3、4、5;第i测试点的3次回程检测台示值的平均值,单位为千克(kg);第i测试点的3次回程标准测力仪的平均值,单位为牛顿(N);第i测试点的第j次回程检测台示值,单位为千克(kg),j=1、2、3;第i测试点的第i次回程标准测力仪示值,单位为牛顿(N)。7.7.5可按下列方法计算各测试点承载质量重复性a)

式中.R-

采用码试验时,承载质量重复性按式(13)计算:Dmm-Dmn 100%

承载质量重复性;

第测试点的3次进程检测台示值的最大值,单位为千克(kg),i=1、2、3、4、5;第i测试点的3次进程检测台示值的最小值,单位为千克(kg);D imin

c——极差系数,取1.69

b)采用标准测力仪试验时,承载质量重复性按式(14)计算(Dimax-Dimin)×g

7.8吸收率测量误差

7.8.1根据检测台额定承载质量和检测台台面对称中心线间距选择试验车,试验车应为M,类汽车,前后悬架采用减振器减振,外观清洁,无明显漏油、漏水、漏气现象,轮胎气压正常且胎冠花纹中无异物7.8.2将试验车沿与检测台横轴线相垂直的方向驶上检测台,解除手制动,使变速器处于空挡,对车轮进行限位,防止车辆在检测过程中因前后移动而离开检测台面。各次试验时,使车轮中心线分别位于检测台台面对称中心线及对称中心线左(右)侧100mm处6

-rKaeerKAca-

JT/T448—2021

7.8.3启动检测台,分别测试左(右)车轮位于检测台台面对称中心线及对称中心线左(右)侧100mm位置时的吸收率,在每一位置重复测6次7.8.4吸收率重复性按式(15)和式(16)计算,其中式(15)中的x按式(17)计算,式(16)中的x按式(18)计算。

2(xa-x)

式中:s。

Z(x-x)

车轮位于台面中心位置时吸收率重复性,以百分数表示;车轮位于台面中心位置时的吸收率,以百分数表示,i=1、2、3、4、5、6;一车轮位于台面中心位置时吸收率的平均值,以百分数表示;s.

车轮左偏置(右偏置)100mm时吸收率重复性,以百分数表示;车轮左偏置(右偏置)100mm时的吸收率,以百分数表示;一车轮左偏置(右偏置)100mm时吸收率的平均值,以百分数表示。x

7.8.5吸收率偏置误差按式(19)计算。S.=

式中S—

一吸收率偏置误差,以百分数表示,之(x-x)

7.8.6将试验车按照正常的检测方向驶上检测台,变速器处于空挡,使车辆中心线位于检测台左右对称中心线上,车轮限位,启动检测台测试,重复测3次。然后将试验车掉头,反方向驶上检测台,同样变速器处于空挡,车辆中心线位于检测台左右对称中心线上,车轮限位,启动检测台测试,同样重复测3次。按式(20)计算车辆正反方向安置时吸收率间差。SiR =IS, -S.

车辆正反方向安置时吸收率示值间差,以百分数表示;式中:SR

S,一—试验车左轮(或右轮)处于检测台左台面测得的3次吸收率的平均值,以百分数表示;Sr——试验车左轮(或右轮)处于检测台右台面测得的3次吸收率的平均值,以百分数表示。7.9静压测试

检测台在120%额定承载质量状态下4h静压后,进行7.5~7.8试验7.10起始激振频率

接通电源,用转建仪测试检测台左(右)驱动电机的飞轮稳定(T)算起始激振频率。

式中:f—起始激振频率,单位为赫兹(Hz);n

一驱动电机的飞轮稳定转速,单位为转每分钟(r/min)。7.11绝缘性能

用500V兆欧表测量绝缘电阻。

-rKaeerKAca-

JT/T448—2021

检验规则

检验分类

产品检验分型式检验和出厂检验。8.2

型式检验

有下列情况之一时,应进行型式检验:新产品试制定型鉴定时;

正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;正式生产后,每两年或累计生产的数量超过100台时;产品停产一年后,恢复生产时;产品转厂生产时;

出厂检验结果与上次型式检验有较大差异时;国家质量监督机构提出进行型式检验要求时。型式检验项目见表3。

检验项目

外观质量

储能飞轮转动惯量

偏心距

台板质量

分辨力

空载变动值和零位漂移

承载质量和吸收率测量误差

起始激振频率

控制系统

型式检验及出厂检验项目

技术要求

注:“+”表示需要检验的项目,“_”表示不需要检验的项目。试验方法

7.7,7.8,7.9

视检7.11

产品抽样基数10台.抽样样品数2台在型式检验中出现不合格项时,应在抽样基数中加倍抽8.2.4

判定为合格,否则判定为不合格,8.3出厂检验

型式检验

检测台应按出厂检验项目进行检验。检验合格并签发合格证后方可出厂。8.3.2

出厂检验项目见表3。

出厂检验

复检。复检合格,

判定规则:出厂检验项目全部合格的可判为合格品,有一项不合格者,判为不合格品。-rrKaeerKAca-

9标志、包装、运输和储存

9.1标志

9.1.1产品标志

JT/T448—2021

9.1.1.1产品标牌应固定在检测台台体的醒目位置,标牌应符合GB/T13306的规定。9.1.1.2

产品标牌应包含下列内容:

产品名称及型号;

额定承载质量;

电机额定功率;

制造厂名;

注册商标;

制造日期和出厂编号;

执行标准编号。

9.1.1.3检测台台体应有标明汽车驶入方向的标志。9.1.2包装标志

包装图示标志符合GB/T191的有关规定,应包含下列内容:a)

产品名称及型号;

制造厂名;

易碎物品、小心轻放、向上、严禁倒置、怕雨等标识:总质量;

包装箱外形尺寸(长×宽×高);收、发货单位。

包装应符合GB/T13384的规定

电器设备应用防潮材料包好,在周围衬垫防震缓冲材料,外罩塑料套后置入包装箱中。不便于装箱或装包的零散件,应扎紧捆牢置于包装箱内适当位置。外露表面应采取防锈措施。

装箱时应具备下列技术文件:

装箱单;

产品合格证;

产品使用说明书;

其他有关技术文件。

使用说明书应符合GB/T9969的规定。9.3运输

在运输或搬运时,应避免雨淋、受潮、剧烈震动或碰撞。9.4储存

检测台应在干燥、通风及无腐蚀性气体侵蚀的仓库内储存。-rrKaeerKAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国交通运输行业标JT/T448-——2021

代JT/T448—2001

汽车悬架装置检测台

Automotive suspension testerJT

2021-02-10发布

中华人民共和国交通运输部

2021-05-01实施

规范性引用文件

术语和定义

命名与型号

环境适应性

技术要求

试验方法

检验规则

标志、包装、运输和储存

参考文献

rKaeerkAca-

JT/T448—2021

JT/T448—2021

本标准按照CB/T1.1—2009给出的规则起草本标准代替JT/T4482001《汽车悬架装置检测台》。与JT/T448—2001相比,除编辑性修改外,主要技术变化如下:

-增加了M,类汽车,额定承载轮质量,偏心距,左、右台吸收率示值间差的术语和定义(见3.2、3.4、3.6、3.12);

一修改了额定承载质量、静态车轮垂直接地力、动态车轮垂直接地力等术语或定义(见3.3、3.7、3.8,2001年版的3.2、3.4、3.5);一增加了储能飞轮转动惯量、偏心距、台板质量、承载质量和吸收率测量误差等要求(见6.2、6.3.6.4,6.7);

一删除了承载质量的分级、检测台鉴别力阈、检测台稳态可用度、导线颜色等要求(见2001年版的5.4、5.5、5.7、5.8.4);

修改了空载变动值和零位漂移、示值误差的限值等要求(见6.6、6.7,2001年版的5.3、5.4);一增加了检测台偏心距、分辨力的试验方法采用标准测力仪进行试验时的示值误差、承载质量示值间差计算公式,以及承载质量回程误差,承载质量重复性,左、右台吸收率示值间差等的试验方法及计算公式(见7.4、7.5、7.7.2、7.7.3、7.7.4、7.7.5、7.8.5);一删除了检测台鉴别力阅的试验方法(见2001年版的6.4.4);一修改了试验时对码和标准测力仪的要求、承载质量示值误差的计算公式(见7.2、7.7.2,2001年版的6.1、6.4.2)。

请注意本文件的某些内容可能涉及专利。本标准的发布机构不承担识别这些专利的责任。本标准由全国汽车维修标准化技术委员会(SAC/TC247)提出并归口。本标准起草单位:吉林大学、奥莱特汽车科技有限公司。本标准主要起草人:陈熔、苏建、徐观、史名湖、张程、王东亚、邱雯婕、张伟伟。本标准所代替标准的历次版本发布情况为:-JT/T448—2001。wwW.bzxz.Net

KaeerkAca-

1范围

汽车悬架装置检测台

JT/T448—2021

本标准规定了汽车悬架装置检测台的命名与型号、环境适应性、技术要求、试验方法、检验规则,以及标志、包装、运输和储存等要求。本标准适用于检测装备有减振器的M,类汽车的谐振式汽车悬架装置检测台的设计、生产、使用和检验,其他方式的汽车悬架装置检测台可参照使用。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T191

GB/T9969

包装储运图示标志

工业产品使用说明书总则

GB/T13306

GB/T13384

3术语和定义

机电产品包装通用技术条件

下列术语和定义适用于本文件。3.1

汽车悬架装置检测台automotivesuspensiontester通过机械激振使汽车悬架系统产生谐振的方法来测定汽车悬架装置性能的检测装置。3.2

M,类汽车vehicleofcategoryM

包括驾驶员座位在内,座位数不超过九座的载客车辆。[GB/T15089—2001,定义3.2.1]3.3

额定承载质量ratedloadingcapacity汽车悬架装置检测台能够检测的最大汽车轴载质量3.4

额定承载轮质量ratedloadingcapacityofwheel汽车悬架装置检测台能够检测的最大汽车轮载质量beginningexcitedvibrantfrequency起始激振频率

汽车悬架装置检测台驱动电机启动后,储能飞轮稳定运转对应的频率。偏心距

offset

汽车悬架装置检测台上平行的主轴中心线和偏心轴(套)中心线之间的距离1

KaeerkAca-

JT/T448—2021

车轮静态垂直接地力static-verticalwheelcontactforce汽车悬架装置检测台台面与被测汽车悬架装置处于静止状态时.被测汽车车轮作用在台面上的载荷。

车轮动态垂直接地力dynamic-verticalwheel contactforce汽车悬架装置检测台台面与被测汽车悬架装置的车轮激励振动时,被测汽车车轮作用在台面上的载荷。

吸收率absorptivity

被测汽车最小的车轮动态垂直接地力与车轮静态垂直接地力之比,以百分数表示。3.10

吸收率偏置误差offsettingerrorofabsorptivity被测汽车的车轮偏离汽车悬架装置检测台台面中心位置时,测得的吸收率与车轮在汽车悬架装置检测台台面中心位置时测得的吸收率的差值3.11

空载变动值dischargingzerooffset汽车悬架装置检测台台面因加载破坏其平衡状态,卸载后显示装置显示值与零位的差值。3.12

左、右台吸收率示值间差absorptivitydifferentialbetweenleftandright被测车辆正、反向安置进行检测时,同一车轮分别在左、右台体上测得的吸收率差值。4命名与型号

汽车悬架装置检测台(以下简称“检测台”)的命名与型号见图1。-x×/

改进序号.用A,B,C--表示

赖定承载质量,以赖定承载质量值[单位为「克(kg)]的1/10数值表示

悬架的代号,以“悬”字汉评拼盲第一个字丹大弓写表示谐振式的代号,以“谐”字汉语拼音第:个丹大写袭示生产单位名称的汉语拼音缩写

图1检测台的命名与型号

开型能限式汽车悬架装置检测台。示例:-××-150A表示某某公司生产的额定承载质量为1500kg的第5环境适应性

检测台在下列环境条件下应能正常工作:2

KaeerKAca-

环境温度:-10℃~40℃。

相对湿度:不大于85%。

电源:342V~418V,49Hz~51Hz。工作环境周围的污染、振动、电磁干扰应对检测结果无影响6技术要求

外观质量

JT/T448—2021

6.1.1检测台外表面应平整、光洁,不应有明显的磕伤、划痕;涂层表面漆膜均匀,金属基底应经过除油、防锈处理

6.1.2所有螺栓、螺母均应经过表面处理,并连接牢固。焊接件的焊缝应平整、均勾,不应有焊穿、裂纹、脱焊、漏焊等缺陷,并清除焊渣。6.1.3

各种开关、按钮、旋钮、仪表都应有明显和清晰的文字或符号标志,且操作灵活可靠。6.1.4

6.1.5仪表显示应清晰,不应有影响读数的缺陷。6.2储能飞轮转动惯量

储能飞轮的转动惯量应在0.08kg*m2~0.12kg*m范围内6.3偏心距

检测台产生振动激励的偏心轴(套)的偏心距应为2.9mm~3.1mm。6.4台板质量

检测台振动台板的质量应在4kg~8kg之间。6.5分辨力

检测台承载质量分辨力应不大于1.5kg。6.6空载变动值和零位漂移

6.6.1检测台空载变动值不应超过1kg或0.1%额定承载轮质量(两者取大值)。6.6.2检测台30min的零位漂移不应超过1kg或0.1%额定承载轮质量(两者取大值)。6.7

承载质量和吸收率测量误差

检测台承载质量和吸收率测量误差应符合表1的要求。表1承载质量和吸收率测量误

承载质量m

示值误差

≤10%F·S*±0.2%F.S

表示满量程。

\吸收率的绝对值。

左、右台

示值间差

回程误差

重复性

rKaeerKAca-

编置误差

左、右台

示值间差

JT/T448—2021

6.8起始激振频率

起始激振频率不小于15Hz。

6.9控制系统

控制系统应有良好的绝缘性能,在动力电路导线和保护接地电路间施加500V(DC)电压时测得6.9.15

的绝缘电阻应不小于5MQ。

6.9.2检测台应有可靠的接地装置和明显的接地标志,安装时应可靠接地电气元件、附件、插接件装配牢靠,布线合理、整齐、焊点光滑、无虚焊。6.9.3

6.9.4控制系统应根据负荷的大小装有熔断器或断路器,电机控制应有过载断相保护装置。6.9.5

仪表应能显示振动波形曲线或输出振动波形数据。7试验方法

7.1试验条件

试验条件应符合第5章的规定。

7.2试验仪器及量具

试验仪器及量具见表2,计量器具应经过计量检定合格,并在有效期内。表2试验仪器及量具

3外观检查

标准测力仪

转速仪

百分表

兆欧表

钢直尺

通过目测检查。

7.4偏心距

0.1kg×1个0.2kg×2个.0.5kg×2个、1kg×2个20kg×1个

≥相当于120%额定承载轮质量

≥100%额定承载轮质量换算的力50r/min~5000r/min

≥5MO(500V)

≥100mm

准确度等级及其他

1级,分度值0.01mm

分度值1mm

在检测台上安装百分表,百分表测量杆轴线应与检测台台面振动方调整百分表零位。用手

搬动储能飞轮旋转一周,记录百分表的最大值,最大值的二分之一即为偏心距。上述过程重复3次,分别记录按式(1)计算偏心距。

rKaeerKAca-

式中:A——偏心距,单位为毫米(mm):Amax——第i次试验百分表测得的最大值,单位为毫米(mm),i=1、2、3。7.5分辨力

JT/T448—2021

检测台空载、调零。在检测台上平稳放置一个20kg码,逐点增加1kg、1.1kg、1.2kg、1.3kg...…承载质量,观察示值改变1kg时增加的承载质量值。然后逐步减少1kg、1.1kg、1.2kg、1.3kg..承载质量,观察示值改变1kg时减少的承载质量值。读取并记录每次卸载后最大的偏离零位值。7.6空载变动值和零位漂移

7.6.1检测台开机10min后,调整零位7.6.2用加载方法破坏其平衡状态,重复3次,读取并记录每次卸载后最的偏离零位值。7.6.3重新调整好零位,每隔10min读取1次,连续3次,读取偏离零位的最大值,读取并记录每次卸载后最大的偏离零位值。

7.7承载质量测量误差

7.7.1选取额定承载轮质量的20%、40%60%80%、100%五个值。逐点加载,再逐点减载,分别记录进程和回程过程中的承载质量示值。此过程重复进行3次,每次试验后指示装置清零,左、右台应分别测试。

7.7.2可按下列方法计算各测试点承载质量的示值误差:a)采用码试验时,承载质量示值误差按式(2)和式(3)计算;D.-m×100%

式中:8——第i测试点的示值误差,i=1、2、3、4、5;D———第i测试点的3次进程检测台示值平均值,单位为千克(kg);第i测试点的础码质量,单位为千克(kg);m

D———第i测试点的第j次进程检测台示值,单位为千克(kg)j=1、2、3。b)采用标准测力仪试验时,承载质量示值误差按式(4)和式(5)计算。D,×g-F

式中:g—

-重力加速度,g=9.8m/s;

一第测试点的3次进程标准测力仪示值的平均值,单代为

F,——第i测试点的第次进程标准测力仪示值,单位为牛顿(j-L23、4、5;

7.7.3根据7.7.2测量得到的左、右台示值误差,由式(6)计算各测试点左、右台的示值间差。Spr=SSR

式中:8———第i测试点的左、右台示值间差,i=1、2、3、4、5;8——第i测试点的左台示值误差;8——第i测试点的右台示值误差。KaeerkAca-

JT/T448—2021

7.7.4按下列方法计算各测试点承载质量的回程误差:采用码试验时,承载质量回程误差按式(7)和式(8)计算;a)

×100%

式中:

第i测试点的回程误差,i=1、2、3、4、5;3

第i测试点的3次回程检测台示值的平均值,单位为千克(kg);H

第i测试点的第j次回程检测台示值,单位为千克(kg),j=1、2、3。采用标准测力仪试验时,承载质量回程误差按式(9)~式(12)计算。b)

=18,-8m

D×g-Fm

式中:8m

第i测试点的回程检测台与标准测力仪的误差,i=1、2、3、4、5;第i测试点的3次回程检测台示值的平均值,单位为千克(kg);第i测试点的3次回程标准测力仪的平均值,单位为牛顿(N);第i测试点的第j次回程检测台示值,单位为千克(kg),j=1、2、3;第i测试点的第i次回程标准测力仪示值,单位为牛顿(N)。7.7.5可按下列方法计算各测试点承载质量重复性a)

式中.R-

采用码试验时,承载质量重复性按式(13)计算:Dmm-Dmn 100%

承载质量重复性;

第测试点的3次进程检测台示值的最大值,单位为千克(kg),i=1、2、3、4、5;第i测试点的3次进程检测台示值的最小值,单位为千克(kg);D imin

c——极差系数,取1.69

b)采用标准测力仪试验时,承载质量重复性按式(14)计算(Dimax-Dimin)×g

7.8吸收率测量误差

7.8.1根据检测台额定承载质量和检测台台面对称中心线间距选择试验车,试验车应为M,类汽车,前后悬架采用减振器减振,外观清洁,无明显漏油、漏水、漏气现象,轮胎气压正常且胎冠花纹中无异物7.8.2将试验车沿与检测台横轴线相垂直的方向驶上检测台,解除手制动,使变速器处于空挡,对车轮进行限位,防止车辆在检测过程中因前后移动而离开检测台面。各次试验时,使车轮中心线分别位于检测台台面对称中心线及对称中心线左(右)侧100mm处6

-rKaeerKAca-

JT/T448—2021

7.8.3启动检测台,分别测试左(右)车轮位于检测台台面对称中心线及对称中心线左(右)侧100mm位置时的吸收率,在每一位置重复测6次7.8.4吸收率重复性按式(15)和式(16)计算,其中式(15)中的x按式(17)计算,式(16)中的x按式(18)计算。

2(xa-x)

式中:s。

Z(x-x)

车轮位于台面中心位置时吸收率重复性,以百分数表示;车轮位于台面中心位置时的吸收率,以百分数表示,i=1、2、3、4、5、6;一车轮位于台面中心位置时吸收率的平均值,以百分数表示;s.

车轮左偏置(右偏置)100mm时吸收率重复性,以百分数表示;车轮左偏置(右偏置)100mm时的吸收率,以百分数表示;一车轮左偏置(右偏置)100mm时吸收率的平均值,以百分数表示。x

7.8.5吸收率偏置误差按式(19)计算。S.=

式中S—

一吸收率偏置误差,以百分数表示,之(x-x)

7.8.6将试验车按照正常的检测方向驶上检测台,变速器处于空挡,使车辆中心线位于检测台左右对称中心线上,车轮限位,启动检测台测试,重复测3次。然后将试验车掉头,反方向驶上检测台,同样变速器处于空挡,车辆中心线位于检测台左右对称中心线上,车轮限位,启动检测台测试,同样重复测3次。按式(20)计算车辆正反方向安置时吸收率间差。SiR =IS, -S.

车辆正反方向安置时吸收率示值间差,以百分数表示;式中:SR

S,一—试验车左轮(或右轮)处于检测台左台面测得的3次吸收率的平均值,以百分数表示;Sr——试验车左轮(或右轮)处于检测台右台面测得的3次吸收率的平均值,以百分数表示。7.9静压测试

检测台在120%额定承载质量状态下4h静压后,进行7.5~7.8试验7.10起始激振频率

接通电源,用转建仪测试检测台左(右)驱动电机的飞轮稳定(T)算起始激振频率。

式中:f—起始激振频率,单位为赫兹(Hz);n

一驱动电机的飞轮稳定转速,单位为转每分钟(r/min)。7.11绝缘性能

用500V兆欧表测量绝缘电阻。

-rKaeerKAca-

JT/T448—2021

检验规则

检验分类

产品检验分型式检验和出厂检验。8.2

型式检验

有下列情况之一时,应进行型式检验:新产品试制定型鉴定时;

正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;正式生产后,每两年或累计生产的数量超过100台时;产品停产一年后,恢复生产时;产品转厂生产时;

出厂检验结果与上次型式检验有较大差异时;国家质量监督机构提出进行型式检验要求时。型式检验项目见表3。

检验项目

外观质量

储能飞轮转动惯量

偏心距

台板质量

分辨力

空载变动值和零位漂移

承载质量和吸收率测量误差

起始激振频率

控制系统

型式检验及出厂检验项目

技术要求

注:“+”表示需要检验的项目,“_”表示不需要检验的项目。试验方法

7.7,7.8,7.9

视检7.11

产品抽样基数10台.抽样样品数2台在型式检验中出现不合格项时,应在抽样基数中加倍抽8.2.4

判定为合格,否则判定为不合格,8.3出厂检验

型式检验

检测台应按出厂检验项目进行检验。检验合格并签发合格证后方可出厂。8.3.2

出厂检验项目见表3。

出厂检验

复检。复检合格,

判定规则:出厂检验项目全部合格的可判为合格品,有一项不合格者,判为不合格品。-rrKaeerKAca-

9标志、包装、运输和储存

9.1标志

9.1.1产品标志

JT/T448—2021

9.1.1.1产品标牌应固定在检测台台体的醒目位置,标牌应符合GB/T13306的规定。9.1.1.2

产品标牌应包含下列内容:

产品名称及型号;

额定承载质量;

电机额定功率;

制造厂名;

注册商标;

制造日期和出厂编号;

执行标准编号。

9.1.1.3检测台台体应有标明汽车驶入方向的标志。9.1.2包装标志

包装图示标志符合GB/T191的有关规定,应包含下列内容:a)

产品名称及型号;

制造厂名;

易碎物品、小心轻放、向上、严禁倒置、怕雨等标识:总质量;

包装箱外形尺寸(长×宽×高);收、发货单位。

包装应符合GB/T13384的规定

电器设备应用防潮材料包好,在周围衬垫防震缓冲材料,外罩塑料套后置入包装箱中。不便于装箱或装包的零散件,应扎紧捆牢置于包装箱内适当位置。外露表面应采取防锈措施。

装箱时应具备下列技术文件:

装箱单;

产品合格证;

产品使用说明书;

其他有关技术文件。

使用说明书应符合GB/T9969的规定。9.3运输

在运输或搬运时,应避免雨淋、受潮、剧烈震动或碰撞。9.4储存

检测台应在干燥、通风及无腐蚀性气体侵蚀的仓库内储存。-rrKaeerKAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。