GB/T 11367-1989

基本信息

标准号: GB/T 11367-1989

中文名称:锥齿轮胶合承载能力计算方法

标准类别:国家标准(GB)

英文名称: Calculation method for the gluing load capacity of bevel gears

标准状态:已作废

发布日期:1989-05-06

实施日期:1990-01-01

作废日期:2004-06-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:402920

标准分类号

标准ICS号:机械系统和通用件>>21.200齿轮及齿轮传动

中标分类号:机械>>通用零部件>>J17齿轮与齿轮传动

关联标准

替代情况:被GB/Z 6413.2-2003代替

出版信息

页数:13页

标准价格:16.0 元

相关单位信息

标准简介

GB/T 11367-1989 锥齿轮胶合承载能力计算方法 GB/T11367-1989 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

锥齿轮胶合承载能力计算方法

Methods for the calculation of scuffing loadcapacity for bevel gears

1主题内容与适用范围

本标准规定了锥齿轮抗胶合能力的计算推则。本标雅适用于钢制的直齿、斜齿和弧齿锥齿轮(包括零度齿锥齿轮)传动。GB 11367—89

本标准适用于由齿面载荷和滑动速度引起齿面高温而导致润滑油膜破裂所造成的胶合损伤(热胶合)。

2引用标准

GB1006288锥齿轮承载能力计算方法SY2691—84润滑剂承载能力测定法3可集靠性与安全系数

在设计齿轮时,不同的使用场台,对齿轮有着不同的可靠性要求。齿轮工作的可靠性要求是根据其重要程度、工作要求和维修难易等因紊综合考虑决定的。目前.可靠性理论已开始用于机械设计,并且表明只用安全系数并不完全反映可靠性水平。但是将各设计参数作为随机变量处理,尚缺乏必要资料。因此本标准还是将设计参数作为确定值处理,仍然用安全系数或齿面温度作为判据,而在选取安全系数肘,考虑可靠性要求。当产品的可靠性要求高时(例如航空齿轮),安全系数应取人-些,反之应取小一些。此外,在选取安全系数时,还应考您计算的可靠性,当计算所用的原始参数和附加变量(如载荷情况、制造误差、材料及其表面处理质量和性能,润滑条件等)愈可靠,则安全系数可取得小些:反之则应得大一些。

安全系数的确定应根据用户要求或由设计制造部门与用户协商确定。4主要代号

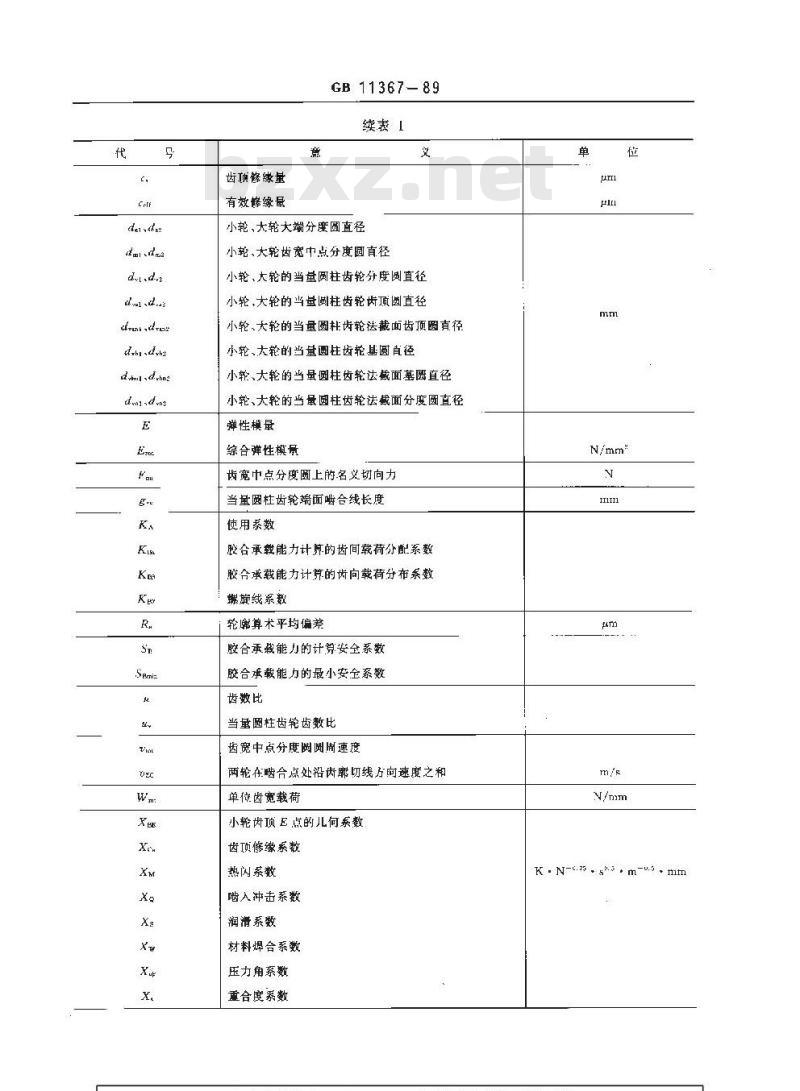

本标准中主要鑫数的代号,意义及单位见表1表1主要代号、意义及单位

当量圆柱齿轮中心距

接触强度计算的有效齿宽

胶合承载能力计算的有效齿宽

轮齿单位齿宽总刚度平均值(啮合刚度)一对轮齿单位齿宽的最;大刚度(单对齿刚度)国事技术监餐局 1989- 05-06 批准单

N/(mm 'μm)

N/(mm*μm)

1990-01-01实施

dei te

tmradra

dul da

outden

tahidwh2

d ii.dehn?

ctnidon?

S eani

齿项修缘量

有效修缘量

GB 11367-89

续表1

小轮、大轮大端分度团直径

小轮、大轮齿宽中点分度圆直径小轮、大轮的当量圆柱齿轮分度圆直径小轮,大轮的当基圆柱齿轮齿项圆直径小轮大轮的当量圆托齿轮法裁面齿顶圆真径小轮,大轮的当量圆往齿轮基圆直径小轮、大轮的当量圆柱齿轮法戴面基圆直径小轮、大轮的当量圆柱齿轮法戴面分度圆直径弹性模量

综合弹性模量

齿宽中点分度圆上的名义切向力当量圆柱齿轮端面哔合线长度

使用系数

胶合承载能力计算的齿间载荷分配系数胶合承载能力计算的齿向载荷分布系数娜旅线系数

轮兜算术平均偏差

胶合承载能力的计算安全系数

胶合承载能力的最小安全系数

齿数比

当量圆柱齿轮齿数比

齿宽中点分度阈阅周速度

两轮在啮合点处沿齿廓切线方向速度之和单位齿宽载荷

小轮齿项E点的儿何系数

齿项修缘系数

热闪系数

啮入冲击系数

润滑系数

材料焊合系数

压力角系数

重合度系数

K-N-c.75.s.3.m-u.5 .mim

Besiat

基本公式

小轮、人轮齿数

GB 11367

续衣1

小轮、人轮当冠圆柱齿轮端面齿数小轮、人轮当量圆柱齿轮法截面齿数法向齿形角

当量圆柱齿轮端面正力角

齿宽中点分度圆螺旋角

当量圆柱齿轮基圆螺旋角

小轮当量圆柱齿轮齿项合度

大轮当量圆柱齿轮齿顶重合度

当量圆柱齿轮端面重合度

当量圆柱齿轮法截面上的端面重合度当量柱齿轮纵向重合度

当量柱齿轮总重合度

润滑油在工作温度下的动力粘度啮合点瞬时温升

假定载荷全部作用在小轮齿顶E点时该点的瞬时温升沿啮合线的积分平均温升

积分温度

胶合温度

本体温度

润游汕运动粘度

泊松比

平均摩擦系数

啮合点处的综合曲率半径

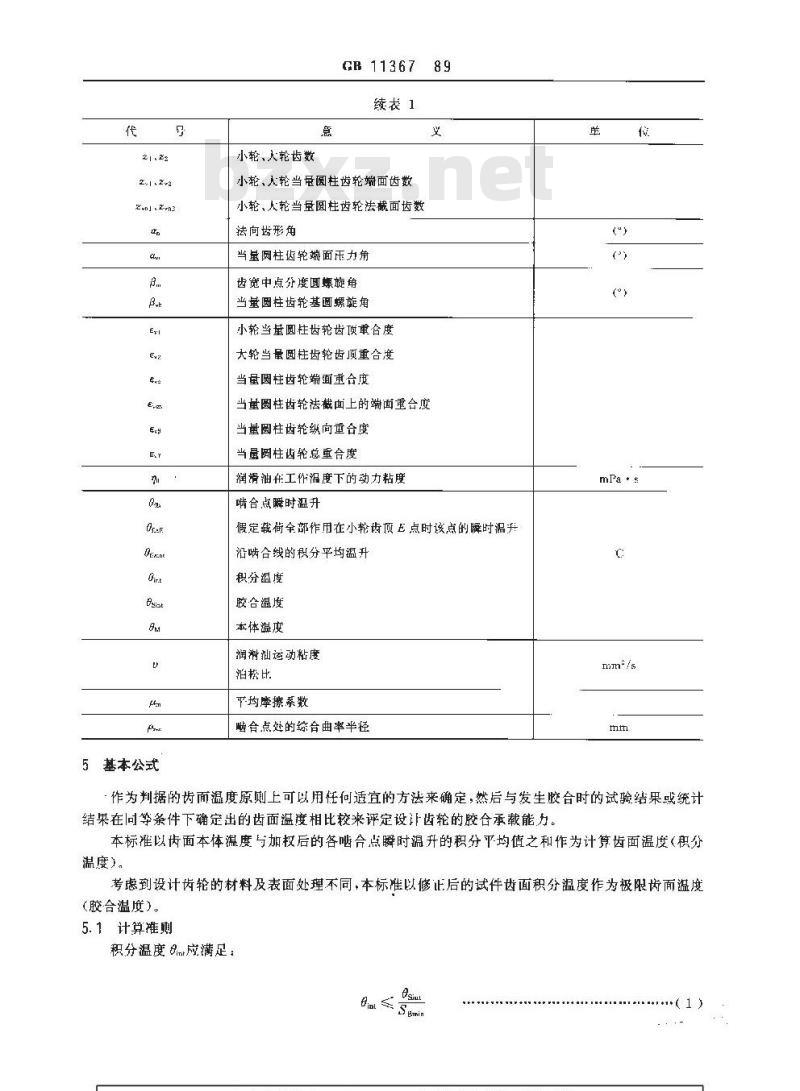

作为判据的齿面温度原则上可以用任何适宜的方法来确定,然后与发生胶合时的试验结果或统计结果在同等条件下确定出的齿面温度相比较来评定设计齿轮的胶合承载能力。本标准以齿面本体温度与加权后的各啮合点瞬时温升的积分平均值之和作为计算齿面温度(积分温度)。

考虑到设计齿轮的材料及表面处理不同,本标准以修正后的试件齿面积分温度作为极限齿面温度(胶合温度)

5. 1 计算准则

积分温度8ml应满足:

GB 11367—89

或胶合承载能力的计算安全系数S。应满足:Se a SBamin

上述式中:mm一一积分温度,℃,见5.2条:Ssunt

胶合温度,℃,见5. 3条;

胶合承载能力的计算安全系数,见5.4条;Sh

(2)

胶合承载能力的最小安全系数,选取原则见第3章,无可用资料时,可参照附录人选S puut

5.2积分温度6.

积分温度按下式计算确定:

Om=Om+COin

式中:2

(3)

加权数,是考虑积分平均温升..和本体温度u对胶合损伤的影响程度不同而引入的系数。由试验得山,通常近似取为:C2 = 1. 5

6%——本体温度,,见5.2.」条;8——积分平均温升C,见 5.2.2 条。5.2.1本体湿度gm

本休温度m是指即将进入啮合时的齿面温度本体温度3M可用任何适宜的精确方法(如热网络法、精确测量等)来确定。用下述近似为法亦可保证必要的详算精度。

Ou=(+Ciat)X

式中:0-

-工作油温,℃

系数,根据试验结果取其平均值为:C,-0.7;c.

一积分平均温升,℃,见5.2.2条;OHlain

X、—润滑系数,是考虑润滑方式对传热的影响,由试验得山:油浴润滑时:X=1.0;

喷油润滑时:Xg-1.2,

5.2.2积分平均温升 8man

积分平均温升8m是指齿面各啮合点瞬时温升8%沿啮合线的积分平均值,即:Gnair

式中a

当量圆柱齿轮端面啮合线长度,tni在本方法中,积分平均温升6nin可按下述简化的公式计算,Bnain = CneXe

SE = pmXrXX

(4)

式中:E—

CB 11367—89

假定载荷全部作用在小轮当量圆柱齿轮齿项E点时该点的瞬时温升,C:X,重合度系数,见 6. 9 条;

平均摩擦系数,见 6.3条!

-热闪系数,K·N-0.15,s.·n1-0.5mm,见 6.1条小轮当量圆柱齿轮齿顶E点的几何系数,见6.5条;单位齿宽载荷,N/Im,见 6.1条;Uui——齿宽中点分度圆圆周速度,m/s:a.

一当量圆杜齿轮(齿宽中点处)中心距,mm;X。——啮人冲击系数,见 6.6条:齿顶修缘系数,见6.7条;

一压力角系数,见6. 8条。

5.3胶合温度8sml

胶合温度6sn是指齿面出现胶合失效时的极限积分温度,通常是根据试验结果得山的;试验证明,对一种油 材料”组合,Bsin为常数,不随运转条件改变。胶合温度 6ut按下式计算:

Cu = Am+ C2.XwDln

式中:C——加权数,见公式(3)说明;Xw

材料焊合系数,见6.10条:

试验齿轮的本体温度和积分平均温升,C℃,见6.11条。5.4安全系数Se

.·(8)

胶合承载能力的计算安全系数S:胶合温度与积分温度的比值,用以反映齿轮抗胶合能力的安全裕度。

6有关参数和系数

6. 1单位齿宽载荷 Wmr

单位齿宽载荷W由下式计算:

Wam= KAKmKuK

胶合承载能力计算的有效齿宽,取hR=bm,bm见GB10062:武中b

齿宽中点分度圆上的名义切向力,N,见GB10062第7.1条K;——使用系数,见 GB 10062 第 7. 2 条; (9

(10)

胶合承载能力计算的齿向载荷分布系数,取KmKK见GB10062第7.4条;Kea

胶合承载能力计算的齿向载荷分配系数,取Km=Kl,K见GB10062第7.5条;螺旋线系数,见 6.2 条。

6.2螺旋线系数K

螺旋线系数K是考虑到当总重合度e增大时发生胶合的趋向增大而引入的修正系数。其值出试验得出.可根据试验数据所绘制的图1查取。图1中的曲线可近似用下列公式表示:E.2时:

2 <, e < 3. 5时:

E 3. 5时:

6.3平均摩擦系数

GB 11367-89

Ker = 1

Kur = 1 + 0. 2 V(ey - 2)(5 - e..)KBy = 1. 3

螺旋线系数KBr

平均摩擦系数足指齿廊各啮合点处摩擦系数的平均值,可近似取节点处的摩擦系数。Ftm=0.045

式中: Xr=3. 8(R,/d.1)J.23

粗糙度系数:

FKAKpKj 0.2

Casa.baz:red!

沿齿廓方向的齿面轮廊算术平均偏差,im,此处取两轮的平均值:R,=0.5(R, +Ra2)

旁—润滑油在工作温度下的动力粘度,mPa·s;对十常用齿轮油,可按下式近似确定:ng =p - U4a(40'C/0)2. s

其中:0-10°N/mm2

两轮在节点处沿齿切线方向速度之和,m/s,取值为:Vsc-2umsinan

齿宽中点分度圆圆周速度,m/s;若m若Vm>50m/s,则取V=50m/s

当量圆柱齿轮端面正力角;

d—两齿廊在啮合点处的综合曲率半径,mm,在节点处取值为:Prel

当量圆柱齿轮齿数比:

(u, + 1ya cosp.

:(12)www.bzxz.net

(17)

3.b——当量圆柱齿轮基圆螺旋角)。6.4热闪系数XM

GB 1136789

热闪系数X是考虑材料特性(弹性模量E、泊松比u、热接触系数BM)和两轮在啮合点处沿齿廓切线方向速度之影响的系数。

Buiu5+BM2

当大,小轮的弹性模量、泊松比、热接触系数相同时,公式(19)即可简化成下式:XM

式中:热接触系数By为:

(1 - u°)u. 2 BM

.(20)

(21)

对马氏体钢、导热系数在41~52N/(K·s)范围之内,比热容C约为4.87X10°J/(kg·K),密度p约为7.8×10kg/m,其热接触系数的平均值为:B = 13. 6 N/(mtm + sc.5 . K)(22

对于常用的钢制齿轮副,E=206000N/mm2,u=0.3,Bm=13.6N/(mm·sm.5。K),其热闪系数可取为:

Xm= 50.0K -N-F.s0.5.m 0.5 -mm6.5小轮齿顶几何系数X

凡何系数XB是考虑小轮当量圆柱齿轮齿顶E点处的几何参数对赫兹应力和滑动速度影响的系数。

XBe = 0. 5 V u

式中: Pr=0.5 Vd.,-db

Pes =a,sinau——Pe:

det小轮当量圆柱齿轮齿顶圆直径,mm;dtt—小轮当量圆柱齿轮基圆直径,mm。6.6啮入冲击系数 Xg

(pE·Pea)2E

(24)

(25)

(26)

啮入冲击系数X。是考虑滑动速度较大的从动轮齿顶啮入冲击载荷之影响的系数,按表2取值。驱动方式

小轮驱动大轮

大轮驱动小轮

CB 11367-89

表2啮入冲击系数X。

齿项重合度 &

Ey ssl, 5en)

1. 5eem 1. 5e2

1, 5evg e-1 3eva

表中:e

小轮当量岗杜齿轮齿项重合度:E

Vtdm/d,)?- 1 - tana)

一大轮当量圆柱齿轮齿顶重合度(Vdm2/dh2)2—1— tanaut)

6.7齿顶修缘系数Xc

I. 44ev2/(15e..)

1.4 46.,/(15e2)

(27)

---( 28)

齿顶修缘系数Xc.是用以考虑齿顶修缘(或修根)对胶合的影响系数,由图2查取,无修缘(修根)时,Xc取值为1.

图2中的曲线可近似用下式表示,Xa= 1+ 1.55 x 10-ea

式中 E.-

齿项重合度,取E,或E中的较大者,s及E由公式(27)及(28)确定( 25)

一计让算用齿项修缘量,m,由表3查取,当齿顶修缘或齿顶和齿根修形达到最佳运行状况(有最佳接触区时,取C。Cr

单对步哒台区上界点

1-10/12010080

齿顶修缘系数Xca

驱动方式

小轮驱动大轮

人轮驱动小轮

表中:Cai、Ca

GB 11367-89

表3计算用齿顾修缘量C

齿顶重合度

E:2. 1. 5-1

Ch>CeH

Ca>Cel

小轮、大轮的实际修缘量(法向值).um,当相啮合的轮齿有修根时.应取为修缘量与修根量之和。

有效修缘量·um,指恰好能补偿轮齿弹性变形所需要的修缘量。可按下式估算:当 Bm= 0°时:

0°时,

Ce: =KA Fm/(hg+ccosa)

Cht: - KA +Fmt/(te +r,- cosuut)式中:F—齿宽中点分度圆上的名义切向力,N;K.一使用系数;

bh—胶合承载能力计算的有效齿宽,mmbu=bhc——单对齿刚度,c-14 N/(mm*μm);啮合刚度,c20N/mm,μm);

不满足上述条件时,取X=1. 0.

6. 8 压,力角系数 Xp

(30)

...(31)

压力角系数X,是用以考虑压力角和螺旋角对积分温度影响的系数,对于非变位和零变位锥齿轮传动,可按下式计算:

1.22(sina,)c.2)

casau)75

6. 9重合度系数 X,

重合度系数X,是将假定载荷全部作用于小轮齿顶时的局部瞬时温升8折算成沿啮合线的积分平均温;F-8mlmn.的系数,

X,按(33)~(38)式确定。

当1时,

当1≤2,1,1时,(见图3)

(e + )

+..+..+..+..++......( 33 )

[0. 7(e, + e2) — 0. 22e-. + 0. 52 — 0. 6e2]26E.1

当1≤<2,≥1,E2<1时,(见图3)

( 34 )

GB 11367—89

[0.18 + 0.7+ 0.8261-0.52-0.38E2]28E

当 1≤%≤,2,1,21吋,(见图 3)

—[0.18+0.7+0.82—0.521—0.3515]2....

当2<3,≥2时,(见图4)

-[0.44%+0.59e+0.30

0. 30E 0. 15EE,]

当 2E<3,Em<时, (见图1)

式中=+

[0.59+0.44—0.30+0.305—0.15se2]2EvE.

上述公式是在假定载荷及温度沿啮合线呈线性分布等前提下建立的(如图3、图4所示)。找荷

嘴合线

(a)载荷沿屿合线分布

蕴度!

《b)温度沿幽合线分布

图3载荷与温度沿啮合线分布示意图(12)

啮合线

·(35)

(37)

(38)

GB 11367—89

(a)载荷沿啮合线分布

riarofo

(b)温度沿啮合线分布

图4、载荷与温度沿啮台线分布示意图(23)

安际载荷分布

近似载荷分布

啮台线

Ca-frnink

C,Bmaint

谐合线

6.10材料焊合系数Xw

材料焊合系数X是考虑设计齿轮与试验齿轮的材料及表面处理不同而引入的修E系数,它是一个相对的比值。由不同材料及表面处理的试验齿轮与标准试验齿轮进行对比试验得出,其值按表4查联。

奥氏体钢(不锈钢)

渗碳碎硬钢

丧面氮化钢

表面磷化钢

表面镀铜

其它情况(如调质钢)

表1材料焊合系数X

材料及表面处理

残余奥氏体含量高于正常值

残余奥氏体含量正常(约20%左右)残余奥氏体含量低于正常值

6.11试验齿轮的本体温度0mr和积分平均温升nainrT试验齿轮的本体温度3mt和积分平均温升6nainc是根据齿轮试验的数据,用公式(4)和公式(6)计算得出的。

GB 1136789

当油品的承载能力是在SY2691规定的CL100试验机上按A/8.3/90试验得出时:0mr和ul与载荷的关系曲线如图5所示,此时,B和Huint的值可根据设计齿轮所选用润滑油的粘度u和胶合载荷级由图5 套取

润滑油的胶台载荷级作为油品的性能指标,由油品的生产」家提供,图5中的曲线可近似用下述公式表示:

8mr = 0. 23T+ 80

gpinf - 0. 2T2r

式中:TT-

一胶合载荷级相应的试验齿轮小轮扭矩,N·Ⅱ;一润滑油在40℃时的名义运动粘度,mm\/s。股合我何级

35.3 60.8 94.1 135.8183.1

图5试验齿轮的本体温度 8r和积分平均温升iainF.?

-(39)

** 40

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

锥齿轮胶合承载能力计算方法

Methods for the calculation of scuffing loadcapacity for bevel gears

1主题内容与适用范围

本标准规定了锥齿轮抗胶合能力的计算推则。本标雅适用于钢制的直齿、斜齿和弧齿锥齿轮(包括零度齿锥齿轮)传动。GB 11367—89

本标准适用于由齿面载荷和滑动速度引起齿面高温而导致润滑油膜破裂所造成的胶合损伤(热胶合)。

2引用标准

GB1006288锥齿轮承载能力计算方法SY2691—84润滑剂承载能力测定法3可集靠性与安全系数

在设计齿轮时,不同的使用场台,对齿轮有着不同的可靠性要求。齿轮工作的可靠性要求是根据其重要程度、工作要求和维修难易等因紊综合考虑决定的。目前.可靠性理论已开始用于机械设计,并且表明只用安全系数并不完全反映可靠性水平。但是将各设计参数作为随机变量处理,尚缺乏必要资料。因此本标准还是将设计参数作为确定值处理,仍然用安全系数或齿面温度作为判据,而在选取安全系数肘,考虑可靠性要求。当产品的可靠性要求高时(例如航空齿轮),安全系数应取人-些,反之应取小一些。此外,在选取安全系数时,还应考您计算的可靠性,当计算所用的原始参数和附加变量(如载荷情况、制造误差、材料及其表面处理质量和性能,润滑条件等)愈可靠,则安全系数可取得小些:反之则应得大一些。

安全系数的确定应根据用户要求或由设计制造部门与用户协商确定。4主要代号

本标准中主要鑫数的代号,意义及单位见表1表1主要代号、意义及单位

当量圆柱齿轮中心距

接触强度计算的有效齿宽

胶合承载能力计算的有效齿宽

轮齿单位齿宽总刚度平均值(啮合刚度)一对轮齿单位齿宽的最;大刚度(单对齿刚度)国事技术监餐局 1989- 05-06 批准单

N/(mm 'μm)

N/(mm*μm)

1990-01-01实施

dei te

tmradra

dul da

outden

tahidwh2

d ii.dehn?

ctnidon?

S eani

齿项修缘量

有效修缘量

GB 11367-89

续表1

小轮、大轮大端分度团直径

小轮、大轮齿宽中点分度圆直径小轮、大轮的当量圆柱齿轮分度圆直径小轮,大轮的当基圆柱齿轮齿项圆直径小轮大轮的当量圆托齿轮法裁面齿顶圆真径小轮,大轮的当量圆往齿轮基圆直径小轮、大轮的当量圆柱齿轮法戴面基圆直径小轮、大轮的当量圆柱齿轮法戴面分度圆直径弹性模量

综合弹性模量

齿宽中点分度圆上的名义切向力当量圆柱齿轮端面哔合线长度

使用系数

胶合承载能力计算的齿间载荷分配系数胶合承载能力计算的齿向载荷分布系数娜旅线系数

轮兜算术平均偏差

胶合承载能力的计算安全系数

胶合承载能力的最小安全系数

齿数比

当量圆柱齿轮齿数比

齿宽中点分度阈阅周速度

两轮在啮合点处沿齿廓切线方向速度之和单位齿宽载荷

小轮齿项E点的儿何系数

齿项修缘系数

热闪系数

啮入冲击系数

润滑系数

材料焊合系数

压力角系数

重合度系数

K-N-c.75.s.3.m-u.5 .mim

Besiat

基本公式

小轮、人轮齿数

GB 11367

续衣1

小轮、人轮当冠圆柱齿轮端面齿数小轮、人轮当量圆柱齿轮法截面齿数法向齿形角

当量圆柱齿轮端面正力角

齿宽中点分度圆螺旋角

当量圆柱齿轮基圆螺旋角

小轮当量圆柱齿轮齿项合度

大轮当量圆柱齿轮齿顶重合度

当量圆柱齿轮端面重合度

当量圆柱齿轮法截面上的端面重合度当量柱齿轮纵向重合度

当量柱齿轮总重合度

润滑油在工作温度下的动力粘度啮合点瞬时温升

假定载荷全部作用在小轮齿顶E点时该点的瞬时温升沿啮合线的积分平均温升

积分温度

胶合温度

本体温度

润游汕运动粘度

泊松比

平均摩擦系数

啮合点处的综合曲率半径

作为判据的齿面温度原则上可以用任何适宜的方法来确定,然后与发生胶合时的试验结果或统计结果在同等条件下确定出的齿面温度相比较来评定设计齿轮的胶合承载能力。本标准以齿面本体温度与加权后的各啮合点瞬时温升的积分平均值之和作为计算齿面温度(积分温度)。

考虑到设计齿轮的材料及表面处理不同,本标准以修正后的试件齿面积分温度作为极限齿面温度(胶合温度)

5. 1 计算准则

积分温度8ml应满足:

GB 11367—89

或胶合承载能力的计算安全系数S。应满足:Se a SBamin

上述式中:mm一一积分温度,℃,见5.2条:Ssunt

胶合温度,℃,见5. 3条;

胶合承载能力的计算安全系数,见5.4条;Sh

(2)

胶合承载能力的最小安全系数,选取原则见第3章,无可用资料时,可参照附录人选S puut

5.2积分温度6.

积分温度按下式计算确定:

Om=Om+COin

式中:2

(3)

加权数,是考虑积分平均温升..和本体温度u对胶合损伤的影响程度不同而引入的系数。由试验得山,通常近似取为:C2 = 1. 5

6%——本体温度,,见5.2.」条;8——积分平均温升C,见 5.2.2 条。5.2.1本体湿度gm

本休温度m是指即将进入啮合时的齿面温度本体温度3M可用任何适宜的精确方法(如热网络法、精确测量等)来确定。用下述近似为法亦可保证必要的详算精度。

Ou=(+Ciat)X

式中:0-

-工作油温,℃

系数,根据试验结果取其平均值为:C,-0.7;c.

一积分平均温升,℃,见5.2.2条;OHlain

X、—润滑系数,是考虑润滑方式对传热的影响,由试验得山:油浴润滑时:X=1.0;

喷油润滑时:Xg-1.2,

5.2.2积分平均温升 8man

积分平均温升8m是指齿面各啮合点瞬时温升8%沿啮合线的积分平均值,即:Gnair

式中a

当量圆柱齿轮端面啮合线长度,tni在本方法中,积分平均温升6nin可按下述简化的公式计算,Bnain = CneXe

SE = pmXrXX

(4)

式中:E—

CB 11367—89

假定载荷全部作用在小轮当量圆柱齿轮齿项E点时该点的瞬时温升,C:X,重合度系数,见 6. 9 条;

平均摩擦系数,见 6.3条!

-热闪系数,K·N-0.15,s.·n1-0.5mm,见 6.1条小轮当量圆柱齿轮齿顶E点的几何系数,见6.5条;单位齿宽载荷,N/Im,见 6.1条;Uui——齿宽中点分度圆圆周速度,m/s:a.

一当量圆杜齿轮(齿宽中点处)中心距,mm;X。——啮人冲击系数,见 6.6条:齿顶修缘系数,见6.7条;

一压力角系数,见6. 8条。

5.3胶合温度8sml

胶合温度6sn是指齿面出现胶合失效时的极限积分温度,通常是根据试验结果得山的;试验证明,对一种油 材料”组合,Bsin为常数,不随运转条件改变。胶合温度 6ut按下式计算:

Cu = Am+ C2.XwDln

式中:C——加权数,见公式(3)说明;Xw

材料焊合系数,见6.10条:

试验齿轮的本体温度和积分平均温升,C℃,见6.11条。5.4安全系数Se

.·(8)

胶合承载能力的计算安全系数S:胶合温度与积分温度的比值,用以反映齿轮抗胶合能力的安全裕度。

6有关参数和系数

6. 1单位齿宽载荷 Wmr

单位齿宽载荷W由下式计算:

Wam= KAKmKuK

胶合承载能力计算的有效齿宽,取hR=bm,bm见GB10062:武中b

齿宽中点分度圆上的名义切向力,N,见GB10062第7.1条K;——使用系数,见 GB 10062 第 7. 2 条; (9

(10)

胶合承载能力计算的齿向载荷分布系数,取KmKK见GB10062第7.4条;Kea

胶合承载能力计算的齿向载荷分配系数,取Km=Kl,K见GB10062第7.5条;螺旋线系数,见 6.2 条。

6.2螺旋线系数K

螺旋线系数K是考虑到当总重合度e增大时发生胶合的趋向增大而引入的修正系数。其值出试验得出.可根据试验数据所绘制的图1查取。图1中的曲线可近似用下列公式表示:E.2时:

2 <, e < 3. 5时:

E 3. 5时:

6.3平均摩擦系数

GB 11367-89

Ker = 1

Kur = 1 + 0. 2 V(ey - 2)(5 - e..)KBy = 1. 3

螺旋线系数KBr

平均摩擦系数足指齿廊各啮合点处摩擦系数的平均值,可近似取节点处的摩擦系数。Ftm=0.045

式中: Xr=3. 8(R,/d.1)J.23

粗糙度系数:

FKAKpKj 0.2

Casa.baz:red!

沿齿廓方向的齿面轮廊算术平均偏差,im,此处取两轮的平均值:R,=0.5(R, +Ra2)

旁—润滑油在工作温度下的动力粘度,mPa·s;对十常用齿轮油,可按下式近似确定:ng =p - U4a(40'C/0)2. s

其中:0-10°N/mm2

两轮在节点处沿齿切线方向速度之和,m/s,取值为:Vsc-2umsinan

齿宽中点分度圆圆周速度,m/s;若m若Vm>50m/s,则取V=50m/s

当量圆柱齿轮端面正力角;

d—两齿廊在啮合点处的综合曲率半径,mm,在节点处取值为:Prel

当量圆柱齿轮齿数比:

(u, + 1ya cosp.

:(12)www.bzxz.net

(17)

3.b——当量圆柱齿轮基圆螺旋角)。6.4热闪系数XM

GB 1136789

热闪系数X是考虑材料特性(弹性模量E、泊松比u、热接触系数BM)和两轮在啮合点处沿齿廓切线方向速度之影响的系数。

Buiu5+BM2

当大,小轮的弹性模量、泊松比、热接触系数相同时,公式(19)即可简化成下式:XM

式中:热接触系数By为:

(1 - u°)u. 2 BM

.(20)

(21)

对马氏体钢、导热系数在41~52N/(K·s)范围之内,比热容C约为4.87X10°J/(kg·K),密度p约为7.8×10kg/m,其热接触系数的平均值为:B = 13. 6 N/(mtm + sc.5 . K)(22

对于常用的钢制齿轮副,E=206000N/mm2,u=0.3,Bm=13.6N/(mm·sm.5。K),其热闪系数可取为:

Xm= 50.0K -N-F.s0.5.m 0.5 -mm6.5小轮齿顶几何系数X

凡何系数XB是考虑小轮当量圆柱齿轮齿顶E点处的几何参数对赫兹应力和滑动速度影响的系数。

XBe = 0. 5 V u

式中: Pr=0.5 Vd.,-db

Pes =a,sinau——Pe:

det小轮当量圆柱齿轮齿顶圆直径,mm;dtt—小轮当量圆柱齿轮基圆直径,mm。6.6啮入冲击系数 Xg

(pE·Pea)2E

(24)

(25)

(26)

啮入冲击系数X。是考虑滑动速度较大的从动轮齿顶啮入冲击载荷之影响的系数,按表2取值。驱动方式

小轮驱动大轮

大轮驱动小轮

CB 11367-89

表2啮入冲击系数X。

齿项重合度 &

Ey ssl, 5en)

1. 5e

1, 5evg e-1 3eva

表中:e

小轮当量岗杜齿轮齿项重合度:E

Vtdm/d,)?- 1 - tana)

一大轮当量圆柱齿轮齿顶重合度(Vdm2/dh2)2—1— tanaut)

6.7齿顶修缘系数Xc

I. 44ev2/(15e..)

1.4 46.,/(15e2)

(27)

---( 28)

齿顶修缘系数Xc.是用以考虑齿顶修缘(或修根)对胶合的影响系数,由图2查取,无修缘(修根)时,Xc取值为1.

图2中的曲线可近似用下式表示,Xa= 1+ 1.55 x 10-ea

式中 E.-

齿项重合度,取E,或E中的较大者,s及E由公式(27)及(28)确定( 25)

一计让算用齿项修缘量,m,由表3查取,当齿顶修缘或齿顶和齿根修形达到最佳运行状况(有最佳接触区时,取C。Cr

单对步哒台区上界点

1-10/12010080

齿顶修缘系数Xca

驱动方式

小轮驱动大轮

人轮驱动小轮

表中:Cai、Ca

GB 11367-89

表3计算用齿顾修缘量C

齿顶重合度

E:2. 1. 5-1

Ch>CeH

Ca>Cel

小轮、大轮的实际修缘量(法向值).um,当相啮合的轮齿有修根时.应取为修缘量与修根量之和。

有效修缘量·um,指恰好能补偿轮齿弹性变形所需要的修缘量。可按下式估算:当 Bm= 0°时:

0°时,

Ce: =KA Fm/(hg+ccosa)

Cht: - KA +Fmt/(te +r,- cosuut)式中:F—齿宽中点分度圆上的名义切向力,N;K.一使用系数;

bh—胶合承载能力计算的有效齿宽,mmbu=bhc——单对齿刚度,c-14 N/(mm*μm);啮合刚度,c20N/mm,μm);

不满足上述条件时,取X=1. 0.

6. 8 压,力角系数 Xp

(30)

...(31)

压力角系数X,是用以考虑压力角和螺旋角对积分温度影响的系数,对于非变位和零变位锥齿轮传动,可按下式计算:

1.22(sina,)c.2)

casau)75

6. 9重合度系数 X,

重合度系数X,是将假定载荷全部作用于小轮齿顶时的局部瞬时温升8折算成沿啮合线的积分平均温;F-8mlmn.的系数,

X,按(33)~(38)式确定。

当1时,

当1≤2,1,1时,(见图3)

(e + )

+..+..+..+..++......( 33 )

[0. 7(e, + e2) — 0. 22e-. + 0. 52 — 0. 6e2]26E.1

当1≤<2,≥1,E2<1时,(见图3)

( 34 )

GB 11367—89

[0.18 + 0.7+ 0.8261-0.52-0.38E2]28E

当 1≤%≤,2,1,21吋,(见图 3)

—[0.18+0.7+0.82—0.521—0.3515]2....

当2<3,≥2时,(见图4)

-[0.44%+0.59e+0.30

0. 30E 0. 15EE,]

当 2E<3,Em<时, (见图1)

式中=+

[0.59+0.44—0.30+0.305—0.15se2]2EvE.

上述公式是在假定载荷及温度沿啮合线呈线性分布等前提下建立的(如图3、图4所示)。找荷

嘴合线

(a)载荷沿屿合线分布

蕴度!

《b)温度沿幽合线分布

图3载荷与温度沿啮合线分布示意图(12)

啮合线

·(35)

(37)

(38)

GB 11367—89

(a)载荷沿啮合线分布

riarofo

(b)温度沿啮合线分布

图4、载荷与温度沿啮台线分布示意图(23)

安际载荷分布

近似载荷分布

啮台线

Ca-frnink

C,Bmaint

谐合线

6.10材料焊合系数Xw

材料焊合系数X是考虑设计齿轮与试验齿轮的材料及表面处理不同而引入的修E系数,它是一个相对的比值。由不同材料及表面处理的试验齿轮与标准试验齿轮进行对比试验得出,其值按表4查联。

奥氏体钢(不锈钢)

渗碳碎硬钢

丧面氮化钢

表面磷化钢

表面镀铜

其它情况(如调质钢)

表1材料焊合系数X

材料及表面处理

残余奥氏体含量高于正常值

残余奥氏体含量正常(约20%左右)残余奥氏体含量低于正常值

6.11试验齿轮的本体温度0mr和积分平均温升nainrT试验齿轮的本体温度3mt和积分平均温升6nainc是根据齿轮试验的数据,用公式(4)和公式(6)计算得出的。

GB 1136789

当油品的承载能力是在SY2691规定的CL100试验机上按A/8.3/90试验得出时:0mr和ul与载荷的关系曲线如图5所示,此时,B和Huint的值可根据设计齿轮所选用润滑油的粘度u和胶合载荷级由图5 套取

润滑油的胶台载荷级作为油品的性能指标,由油品的生产」家提供,图5中的曲线可近似用下述公式表示:

8mr = 0. 23T+ 80

gpinf - 0. 2T2r

式中:TT-

一胶合载荷级相应的试验齿轮小轮扭矩,N·Ⅱ;一润滑油在40℃时的名义运动粘度,mm\/s。股合我何级

35.3 60.8 94.1 135.8183.1

图5试验齿轮的本体温度 8r和积分平均温升iainF.?

-(39)

** 40

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。