DZ/T 0120-1994

基本信息

标准号: DZ/T 0120-1994

中文名称:地质钻探用往复式泥浆泵试验方法

标准类别:地质矿产行业标准(DZ)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:2879040

标准分类号

关联标准

出版信息

相关单位信息

标准简介

DZ/T 0120-1994.Testing methods for reci procating mud pump for geol ogic drilling.

DZ/T 0120参照采用国际标准ISO 2548-1973 《离心泵、混流泵和轴流泵验收试验规范 —— C级》和ISO 3555- 1977 《离心泵、混流泵和轴流泵验收试验规范 —— B 级》。

1主题内容与适用范围

DZ/T 0120规定了地质钻探用往复式泥浆泵试验中使用的符号和定义、试验种类、试验条件、试验要求、参数的测量和计算、工作特性曲线的绘制及试验结果文件。

DZ/T 0120适用于地质钻探用往复式泥浆泵(以下简称泵)的试验。

2引用标准

GB 3101有关量、单位和符号的一般原则

GB 11794地质钻探用往复式泥浆泵技术条件

JJG 188声级计检定规程

3符号和定义

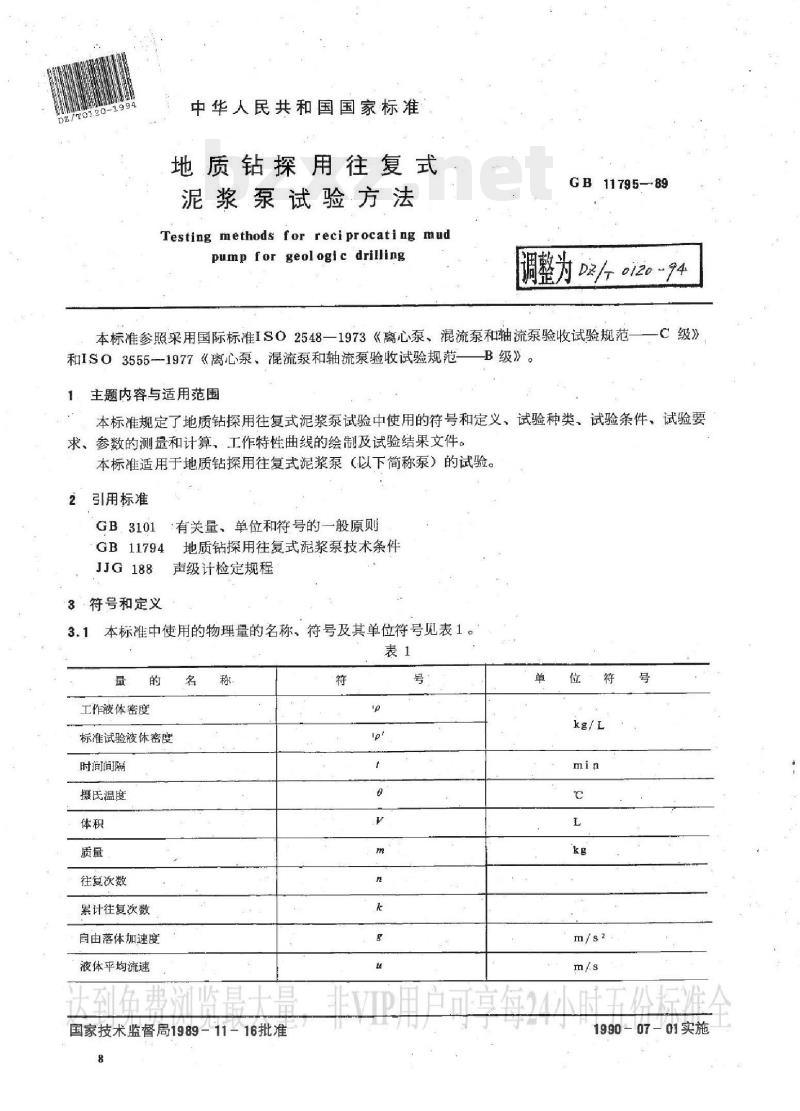

3.1本标准中使用的物理量的名称、符号及其单位符号见表1。

4试验种类

4.1泵的试验分为下列三类:

a.考核试验;

b.型式试验;

c.出厂试验。

4.2泵的试验项目包括:试运转试验、负载运转试验、温升试验、噪声试验、性能试验、安全阀试验、超压试验、吸人性能试验、连续运转试验,并依次进行。

4.3泵的各类试验按表3规定的项目进行。

5试验条件

5.1试验液体

5.1.1试验所用液体原则上采用标准试验液体0~50℃的清水,但泵的连续运转试验用工作液体进行。

5.1.2工作液体的性能见表4。

5.1.3用标准试验液体进行试验时,其试验结果按式(1)、式(2)换算:

DZ/T 0120参照采用国际标准ISO 2548-1973 《离心泵、混流泵和轴流泵验收试验规范 —— C级》和ISO 3555- 1977 《离心泵、混流泵和轴流泵验收试验规范 —— B 级》。

1主题内容与适用范围

DZ/T 0120规定了地质钻探用往复式泥浆泵试验中使用的符号和定义、试验种类、试验条件、试验要求、参数的测量和计算、工作特性曲线的绘制及试验结果文件。

DZ/T 0120适用于地质钻探用往复式泥浆泵(以下简称泵)的试验。

2引用标准

GB 3101有关量、单位和符号的一般原则

GB 11794地质钻探用往复式泥浆泵技术条件

JJG 188声级计检定规程

3符号和定义

3.1本标准中使用的物理量的名称、符号及其单位符号见表1。

4试验种类

4.1泵的试验分为下列三类:

a.考核试验;

b.型式试验;

c.出厂试验。

4.2泵的试验项目包括:试运转试验、负载运转试验、温升试验、噪声试验、性能试验、安全阀试验、超压试验、吸人性能试验、连续运转试验,并依次进行。

4.3泵的各类试验按表3规定的项目进行。

5试验条件

5.1试验液体

5.1.1试验所用液体原则上采用标准试验液体0~50℃的清水,但泵的连续运转试验用工作液体进行。

5.1.2工作液体的性能见表4。

5.1.3用标准试验液体进行试验时,其试验结果按式(1)、式(2)换算:

标准图片预览

标准内容

中华人民共和国国家标准

地质钻探用往复式

泥浆泵试验方法

Testing methods for reciprocating mudpump for geologic drilling

GB 11795-89

0120-94

-1973《离心泵、混流泵和轴流泵验收试验规范本标准参照采用国际标准ISO2548—和ISO3555--1977《离心泵、混流泵和轴流泵验收试验规范主题内容与适用范围

-B级》。

C级》

本标准规定了地质钻探用往复式泥浆泵试验中使用的符号和定义、试验种类、试验条件、试验要求、参数的测量和计算、工作特性曲线的绘制及试验结果文件。本标准适用于地质钻探用往复式泥浆泵(以下简称泵)的试验。2引用标准

GB3101

:有关量、单位和符号的一般原则GB11794

JJG188

3符号和定义

地质钻探用往复式泥浆泵技术条件声级计检定规程

本标准中使用的物理量的名称、符号及其单位符号见表1。表1

工作液体密度

标准试验液体密度

时简简隔

摄氏温度

往复次数

累计往复次数

自由落体加速度

液体平均流速

大到色费浏监最大量

国家技术监督局1989-11-16批准8

上松准A

1990-07-01实施

泵吸人口处的平均流速

缸套(柱塞)直径

活塞杆直径

活塞(柱塞)行程

全压力

排出压力

吸入压力

排出口压力表读数

吸入口压力表读数

大气压力

汽化压力

水银差压计读数

测排出压力时,压力表中心(测压点)至泵基准面的垂真距离

测吸人压力时,压力表中心(测压点)至泵基准面的垂直距离

轴功率

有效功率

原动机功率

噪声级

噪声测量值

净正吸人压头

有效净正吸入压头

必需净正吸人压头

吸上真空度

有效吸上真空度

总效型

GB 11795—89

续表1

Lpl, Lp2, Lp3 ...Lp

(NPSH)

(NPSH)

容积效率

试验条件下的必需吸上真空度

试验条件下的大气压力

试验条件下的汽化压力

参数测量极限相对误差

参数试验结果极限相对误差

11795-89

续表1

8n、&P、

&t,8Gs

Ag、AP、An、AP、An

注:NPsH是英文netpositive suctionhead的缩写3.2与本标准有关的概念、

定义见表2。

往复次数

容积效率

净正吸人压头“

吸上真空度

试验种类

4.1泵的试验分为下列三类:

考核试验;

型式试验,

出厂试验。

单位时间内从泵的出口处排出的液体体积单

换算到泵的基准面上的泵进、出口之间的压力差值一个活塞(或柱塞)在每分钟内完成的工作环数符

动力机传递到泵的输入轴(对于变量泵,指变速机构的输人轴)上的功率,即泵的输人功率

泵的有效功率与轴功率之比

泵的实际流量与泵的理论流量之比号

泵吸人口处单位重量液体所具有的超过液体饱和蒸气压力的富裕能量泵吸人口处的真空度

4.2泵的试验项目包括:试运转试验、负载运转试验、温升试验、噪声试验、性能试验,安全阀试验超压试验、吸人性能试验、连续运转试验,并依次进行。4.3

泵的各类试验按表3规定的项目进行。10

试验项目免费标准下载网bzxz

试运转试验

负载运转试验

温升试验

噪声试验

性能试验

安全阀试验

超压试验

吸人性能试验

连续运转试验

无故障运转试验

GB.11795—89

注:符号√表示应进行试验,×表示不进行试验;○表示按需要进行。5试验条件

5.1试验液体

5.1.1试验所用液体原则上采用标准试验液体0~50℃的清水,但泵的连续运转试验用工作液体进行。

工作液体的性能见表4

用标准试验液体进行试验时,其试验结果按式(1)、式(2)换算:工作液体的体积流量一常温清水的体积流量·工作液体的质量流量=常温清水的质量流量×p/A表4

密度,kg/L

粘度,s

5.2,试验工况

允许值

1.05~1.10

含砂量,%

充许值

试验应在额定工况下进行。试验工况各参数的平均值对额定值的允许偏差应符合表5的规定。表5

工况项目

不低于额定值或使全压力不低于额定值充

净正吸入压头不大于其额定值(NPSH),并不低于正常工作的最小值(NPSH)(除吸人性能试验时)

额定值的士5%

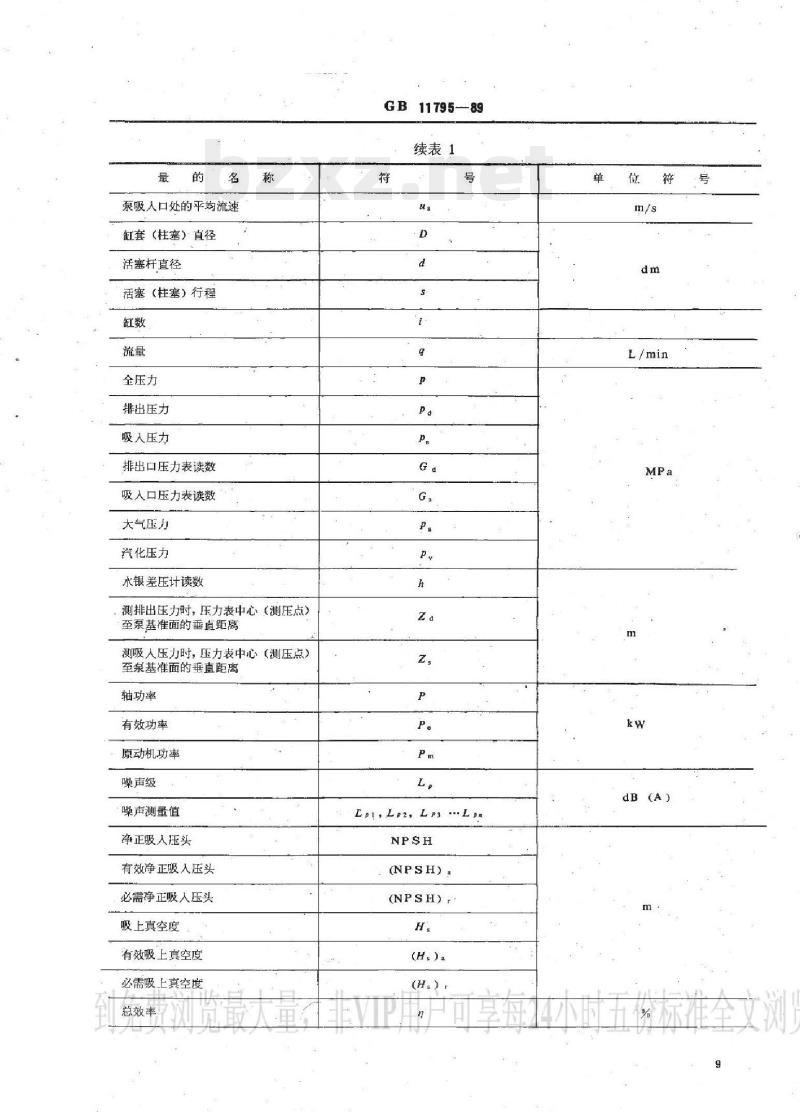

5.3试验装置

试验装置采用开式或闭式系统,GB1179589

其原理如图1~图3。

分为容积法、流量计法和质量法。通

计量容器

加热或

冷却装置

加热或

冷却装置

加热或

冷却装置

节流阀

压力表

安全阀

真空压力表

容积法

节流装置或流量计

节流阀

换向机构

真空压力裘

流量计法

一容器

☆节流阀

真空压力表

图3质量法

温度计

压力圭

安全阀

温度计

安全阀

温度计

空气室

5.3.2试验装置应符合下列要求:5.3.2.1排出管路上必须设置足够大的空气室或其它脉动吸收装置,以减少测量仪表指示值的波动。5.3.2.2排出管路上应设有安全阀或其它超压保护装置。安全阀应能正常开启和关闭,关闭后不得泄漏。

GB11795—89

5.3.2.3排出管路上允许承受的压力应与被试泵所造成的最大压力相适应。注:最大压力按被试泵的流量全部通过安全阀的排出压力来考虑。5.3.2.4吸人管路的长度和口径应与被试泵的实际情况相适应,吸入管路的各联结处不允许有泄漏,管路上的各类阀门填料应采用水封,以防外界空气进入管路。5.3.2.5吸人性能试验时,吸人路上应设置足够大的真空容器或在指定的吸入高度下(降低吸人液面)进行试验,不推荐采用单纯调节吸人阻力的方式进行试验(图4a、b)真空泵

真空容器

吸入压力调节阀

真空泵

真空容器

吸入压力调节阀

5.4测量精度

流量计

温度计

温度计

空气室

空气室

流量测量装置

5.4.1·本标准规定的测量精度是指测量的量以及由它们算出的量的误差限,表示测得的性能参数与泵实际性能参数之间的极限相对误差。误差限(最大值与最小值之间的百分差,%)的计算由式(3)确定:误差限=

最大值一最小值

最大值

5.4.2凡需测量参数的试验,被测参数的允许波动范围应符合表6的规定。(3)

被测参数

GB11795—89

允许波动范围

±3.5%p.m)

± 3%

注:1)出厂试验时,双缸泵为±9%pd。被测参数

允许波动范围

±2℃

±2%Pm

5.4.3试验时,被测参数的仪表读数应同时读出并记录。被测参数的每个测量点测量次数应不少于3次,取其算术平均值为测量值。同一被测参数多次重复测量的变化范围应符合表7的规定。5.4.4

允许变化范闺(最大值与最小值之间的极限相对误差)重复读数的组数

9、P、P

考核、型式

试验所用的仪器,仪表应满足相应试验项目的要求,5.4.5

新。测量仪表的容许系统误差应符合表8的规定。表8

考核、型式

被测参数的极限相对误差应符合表9的规定9、P、P

具有检验合格证,

并定期检查,

校对或更

+被测参数

6试验要求

6.1试运转试验

GB.11795-89

极限相对误差

考核、型式

6.1.1泵的试运转试验主要是为检查泵的装配质量,并对新泵进行跑合,保证试验装置和泵处于试验前的“热状态”。

6.1.2泵的试运转试验主要检查泵的声响、振动、润滑、泄漏和保护装置的可靠性。6.1.3泵在试运转时,应逐步升压至额定排出压力。运转时间应能保证泵运转正常,并有足够的时间对泵进行检查。每一额定往复次数运转时间不得少于5min,总运转时间不得少于20min。6.2负载运转试验

6.2.1泵的负载运转试验主要是为了检查泵的工作能力,检查并记录6.1.2规定的内容。6.2.2泵的负载运转试验应在额定工况下进行,每个试验点压力间隔不大于1.5MPa。每个试验点运转时间不少于5min,在最大额定压力下,应连续运转0.5h,总运转时间不得少于1h。6.3温升试验

6.3.1温升试验主要是检验泵能否在最大额定压力下或满功率工况下正常运转。6.3.2

泵的温升试验,应在最高往复次数及其额定压力工况下运转3h,然后测定曲轴箱和变速箱的油温。

6.4:噪声试验

6.4.1噪声试验主要是验证泵的噪声是否符合有关的国家标准和相关标准的规定。测量仪器为普通声级计,其性能应符合JJG188和国际标准IEC651(1979)《声级计》的规6.4.2

背景噪声应比被测噪声的读数值低10dB(A)以上,当两者的读数值在3~9dB(A)时,6.4.3

应按表10进行修正。

测点声压级与背景噪声声压级差值修

注:背景噪声指被测噪声源停止发生时,周围环境的噪声。3

6.4.4噪声的测量应在最高往复次数及其额定压力工况下进行,取其噪声测量平均值作为泵的噪声级。

噪声测量点应选在距泵的噪声源Im、距地面1.2m处,测量点应尽量避免除地面以外物体的6.4.5

反射物的影响,如图5所示测量点应不少于5个。5

GB11795—89

6.4.6噪声测量的平均值,按式(4)计算:Lp=10lg(101+101

6.5性能试验

泵的性能试验需确定流量、功率、效率与全压力的关系并绘出工作特性曲线。6.5.1

6.5.2·泵的性能试验应在额定吸人压力和额定往复次数下进行。排出压力从最低值开始,然后依次按额定全压力值的20%,40%,60%、80%、100%升压。在每一试验点,同时测量和记录往复次数n、流量g、功率P、吸人压力P和排出压力Pd等参数值。注:①如果额定吸人压力不能保证泵内不发生汽蚀或额定吸人压力远远大于试验液体的汽化压力或试验装置不能适应吸入压力的要求时,允许提高或降低吸人压力进行性能试验,但此时,排出压力应作相应的变化,以保证全压力为额定值。

②排出管路阀门全开时的排出压力可以认为是最低排出压力。6.5.3具有多档往复次数的泵,每一额定往复次数均应进行性能试验,并绘制工作特性曲线。6.6超压试验

6.6.1“泵的超压试验主要考核泵的机械结构在超载状态下能否正常工作。6.6.2泵的超压试验应在最大额定压力及其最高往复次数工况下进行,在1.2倍的最大额定压力及其最高往复次数下运转时间不得少于5min。6.7吸人性能试验

6.7.1泵的吸人性能试验是确定流量与净正吸人压头的关系,并确定必需的净正吸人压头。6.7.2.泵的吸入性能试验,应在最高往复次数及其额定压力工况下进行。净正吸入压头由最大值开始,然后逐渐降低至流量比正常流量低5%~10%,试验点不少于10点:在泵接近汽蚀时,试验点的间隔应当缩小。

6.7.3必需净正吸人压头按下列原则确定:,当泵流量比正常运转时的流量(不发生汽蚀时的流量)下降3%时,对应的净正吸人压头被称为必需净正吸人压头。6.7.4进行泵的吸人性能试验时,每一试验点均应测量和记录下列值:液体温度.往复次数n、流量9、吸人压力Ps及排出压力Pa。

6.8安全阀试验

6.8.1-泵的安全阀试验主要是检查安全阀的动作状态和工作可靠性。16

GB 11795-89

6.8.2安全阀的试验应在泵处于最大额定压力工况下进行。6.8.2.1逐渐关闭排出管路阀门,提高排出压力,在规定的开启压力下,安全阀动作可靠;在规定的回座压力下,安全阀应关闭试验不少于3次。6.8.2.2全闭排出管路阀门,安全阀的排放压力应不大于最大额定压力的1.32倍,原动机不能过载6.9连续运转试验

6.9.1泵的连续运转试验主要目的是检查泵易损件的磨损和使用寿命等情况。6.9.2,连续运转试验前,实测泵的易损件原始尺寸并作记录。6.9.3,在不加压的情况下,每个额定往复次数运转时间不少于5h,然后更换机油。6.9.4按照泵的额定往复次数,依次变换,在每个额定往复次数下,按其额定压力的25%、50%,75%、100%顺序加压,每个试验点的运转时间为1h,按此方法循环,连续运转500h。6.9.5试验中,每250h检测一次6.9.1的内容。6.9.6

时间的计算采用累计法。在运转中因更换易损件或其它原因停止运转的时间应扣除。6.10

无故障运转试验

泵的无故障运转试验主要目的是检查泵工作的可靠性。泵的无故障运转试验方法同6.9.3和6.9.4规定的内容相同,但其运转时间为至泵发生故障为试验期间,允许对活塞(柱塞密封圈)进行调整,其停止运转时间应扣除。出现下列情况之一者,即视为泵发生了故障:动力端零件损坏,致使泵不能正常运转;a.

曲轴箱的油温超过允许值;

液力端出现漏失现象或零件损坏;压力不均匀度超过允许值;

流量低于额定值的5%。

7参数的测量和计算

7.1流量

7.1.1流量测量采用流量计法,也可采用容积法和质量法。a。流量计法:建议采用涡流流量计法;b,容积法:建议采用定容测时法,即测量将液体灌满某一定容积所需时间;c质量法:建议采用定时测质法,即测量一定时间间隔内的液体质量。7.1.2测量流量时,应保证计时装置、计数装置与流量计、容器液位测定装置(容积法)、液流换向装置(质量法)同步。

7.1.3用容积法,质量法测量流量时,时间间隔应保证累计往复次数不少于100次。7.1.4试验往复次数下的流量应按式(5)、式(6)换算:容积法:9试

质量法:9#

7.1.5当试验的往复次数与额定往复次数不同时,流量应按式(7)换算:n

7.1.6流量试验结果的极限相对误差按式(8)计算:(5)

(6)

(7)

GB11795—89

(6g)2+

7.2全压力

7.2.1测量仪器:弹簧式压力表、真空压力表或压力传感器及指示装置。(8)

7.2.2压力测量点的位置应在泵进出口的直管段上,测量点离泵的距离不应大于排出或吸入管径的6倍,离排出(或吸人)管路阀门的距离应大于排出(或吸入)管径的6倍,但不应小于300mm。在有空气室的场合,允许在空气室上端测量压力。7.2.3测压孔的直径为2~6mm,长度应大于2倍孔径,且与管内壁垂直。7.2.4当压力大于大气压时,仪表和测压孔之间的连接管内的空气应完全排除(在空气室上端测量压力除外),充满清水,读取仪表指示值。当压力小于大气压时,仪表和测压孔之间的连接管内的清水应完全排除,充满空气,读取仪表指示值。

7.2.5为了降低压力(或真空)测量时的脉动,在仪表前允许装设脉动阻尼装置,仪表指针的波动应符合表6规定,均取其平均值的中间读数作为测量值。7.2.6压力表量程的选择应使指示平均值为满量程的1/3~2/3。7.2.7排出压力按式(9)计算(见图6a、b)Pa=Gd +9.8×10-3

当压力表中心或传感器测压点低于基准面时,Zd为负值。

指示装置

压力传感器

基准面

7.2.8吸人压力按式(10)、式(11)、式(12)计算:用弹簧压力表时(见图7):

Ps = Gs+ 9.8 × 10 -

当压力表中心低于基准面时,Z。为负值。N

泵基准面

(9)

用弹簧式真空表时(见图8)

泵基准面

Ps =Gs

当测压点低于基准面时,Z。为负值。用水银差压计时(见图9)

泵基准面

p,=1.36h+9.8×10-*p

当测压点低于基准面时,

Zs为负值。

泵基准面

欢迎咨

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

地质钻探用往复式

泥浆泵试验方法

Testing methods for reciprocating mudpump for geologic drilling

GB 11795-89

0120-94

-1973《离心泵、混流泵和轴流泵验收试验规范本标准参照采用国际标准ISO2548—和ISO3555--1977《离心泵、混流泵和轴流泵验收试验规范主题内容与适用范围

-B级》。

C级》

本标准规定了地质钻探用往复式泥浆泵试验中使用的符号和定义、试验种类、试验条件、试验要求、参数的测量和计算、工作特性曲线的绘制及试验结果文件。本标准适用于地质钻探用往复式泥浆泵(以下简称泵)的试验。2引用标准

GB3101

:有关量、单位和符号的一般原则GB11794

JJG188

3符号和定义

地质钻探用往复式泥浆泵技术条件声级计检定规程

本标准中使用的物理量的名称、符号及其单位符号见表1。表1

工作液体密度

标准试验液体密度

时简简隔

摄氏温度

往复次数

累计往复次数

自由落体加速度

液体平均流速

大到色费浏监最大量

国家技术监督局1989-11-16批准8

上松准A

1990-07-01实施

泵吸人口处的平均流速

缸套(柱塞)直径

活塞杆直径

活塞(柱塞)行程

全压力

排出压力

吸入压力

排出口压力表读数

吸入口压力表读数

大气压力

汽化压力

水银差压计读数

测排出压力时,压力表中心(测压点)至泵基准面的垂真距离

测吸人压力时,压力表中心(测压点)至泵基准面的垂直距离

轴功率

有效功率

原动机功率

噪声级

噪声测量值

净正吸人压头

有效净正吸入压头

必需净正吸人压头

吸上真空度

有效吸上真空度

总效型

GB 11795—89

续表1

Lpl, Lp2, Lp3 ...Lp

(NPSH)

(NPSH)

容积效率

试验条件下的必需吸上真空度

试验条件下的大气压力

试验条件下的汽化压力

参数测量极限相对误差

参数试验结果极限相对误差

11795-89

续表1

8n、&P、

&t,8Gs

Ag、AP、An、AP、An

注:NPsH是英文netpositive suctionhead的缩写3.2与本标准有关的概念、

定义见表2。

往复次数

容积效率

净正吸人压头“

吸上真空度

试验种类

4.1泵的试验分为下列三类:

考核试验;

型式试验,

出厂试验。

单位时间内从泵的出口处排出的液体体积单

换算到泵的基准面上的泵进、出口之间的压力差值一个活塞(或柱塞)在每分钟内完成的工作环数符

动力机传递到泵的输入轴(对于变量泵,指变速机构的输人轴)上的功率,即泵的输人功率

泵的有效功率与轴功率之比

泵的实际流量与泵的理论流量之比号

泵吸人口处单位重量液体所具有的超过液体饱和蒸气压力的富裕能量泵吸人口处的真空度

4.2泵的试验项目包括:试运转试验、负载运转试验、温升试验、噪声试验、性能试验,安全阀试验超压试验、吸人性能试验、连续运转试验,并依次进行。4.3

泵的各类试验按表3规定的项目进行。10

试验项目免费标准下载网bzxz

试运转试验

负载运转试验

温升试验

噪声试验

性能试验

安全阀试验

超压试验

吸人性能试验

连续运转试验

无故障运转试验

GB.11795—89

注:符号√表示应进行试验,×表示不进行试验;○表示按需要进行。5试验条件

5.1试验液体

5.1.1试验所用液体原则上采用标准试验液体0~50℃的清水,但泵的连续运转试验用工作液体进行。

工作液体的性能见表4

用标准试验液体进行试验时,其试验结果按式(1)、式(2)换算:工作液体的体积流量一常温清水的体积流量·工作液体的质量流量=常温清水的质量流量×p/A表4

密度,kg/L

粘度,s

5.2,试验工况

允许值

1.05~1.10

含砂量,%

充许值

试验应在额定工况下进行。试验工况各参数的平均值对额定值的允许偏差应符合表5的规定。表5

工况项目

不低于额定值或使全压力不低于额定值充

净正吸入压头不大于其额定值(NPSH),并不低于正常工作的最小值(NPSH)(除吸人性能试验时)

额定值的士5%

5.3试验装置

试验装置采用开式或闭式系统,GB1179589

其原理如图1~图3。

分为容积法、流量计法和质量法。通

计量容器

加热或

冷却装置

加热或

冷却装置

加热或

冷却装置

节流阀

压力表

安全阀

真空压力表

容积法

节流装置或流量计

节流阀

换向机构

真空压力裘

流量计法

一容器

☆节流阀

真空压力表

图3质量法

温度计

压力圭

安全阀

温度计

安全阀

温度计

空气室

5.3.2试验装置应符合下列要求:5.3.2.1排出管路上必须设置足够大的空气室或其它脉动吸收装置,以减少测量仪表指示值的波动。5.3.2.2排出管路上应设有安全阀或其它超压保护装置。安全阀应能正常开启和关闭,关闭后不得泄漏。

GB11795—89

5.3.2.3排出管路上允许承受的压力应与被试泵所造成的最大压力相适应。注:最大压力按被试泵的流量全部通过安全阀的排出压力来考虑。5.3.2.4吸人管路的长度和口径应与被试泵的实际情况相适应,吸入管路的各联结处不允许有泄漏,管路上的各类阀门填料应采用水封,以防外界空气进入管路。5.3.2.5吸人性能试验时,吸人路上应设置足够大的真空容器或在指定的吸入高度下(降低吸人液面)进行试验,不推荐采用单纯调节吸人阻力的方式进行试验(图4a、b)真空泵

真空容器

吸入压力调节阀

真空泵

真空容器

吸入压力调节阀

5.4测量精度

流量计

温度计

温度计

空气室

空气室

流量测量装置

5.4.1·本标准规定的测量精度是指测量的量以及由它们算出的量的误差限,表示测得的性能参数与泵实际性能参数之间的极限相对误差。误差限(最大值与最小值之间的百分差,%)的计算由式(3)确定:误差限=

最大值一最小值

最大值

5.4.2凡需测量参数的试验,被测参数的允许波动范围应符合表6的规定。(3)

被测参数

GB11795—89

允许波动范围

±3.5%p.m)

± 3%

注:1)出厂试验时,双缸泵为±9%pd。被测参数

允许波动范围

±2℃

±2%Pm

5.4.3试验时,被测参数的仪表读数应同时读出并记录。被测参数的每个测量点测量次数应不少于3次,取其算术平均值为测量值。同一被测参数多次重复测量的变化范围应符合表7的规定。5.4.4

允许变化范闺(最大值与最小值之间的极限相对误差)重复读数的组数

9、P、P

考核、型式

试验所用的仪器,仪表应满足相应试验项目的要求,5.4.5

新。测量仪表的容许系统误差应符合表8的规定。表8

考核、型式

被测参数的极限相对误差应符合表9的规定9、P、P

具有检验合格证,

并定期检查,

校对或更

+被测参数

6试验要求

6.1试运转试验

GB.11795-89

极限相对误差

考核、型式

6.1.1泵的试运转试验主要是为检查泵的装配质量,并对新泵进行跑合,保证试验装置和泵处于试验前的“热状态”。

6.1.2泵的试运转试验主要检查泵的声响、振动、润滑、泄漏和保护装置的可靠性。6.1.3泵在试运转时,应逐步升压至额定排出压力。运转时间应能保证泵运转正常,并有足够的时间对泵进行检查。每一额定往复次数运转时间不得少于5min,总运转时间不得少于20min。6.2负载运转试验

6.2.1泵的负载运转试验主要是为了检查泵的工作能力,检查并记录6.1.2规定的内容。6.2.2泵的负载运转试验应在额定工况下进行,每个试验点压力间隔不大于1.5MPa。每个试验点运转时间不少于5min,在最大额定压力下,应连续运转0.5h,总运转时间不得少于1h。6.3温升试验

6.3.1温升试验主要是检验泵能否在最大额定压力下或满功率工况下正常运转。6.3.2

泵的温升试验,应在最高往复次数及其额定压力工况下运转3h,然后测定曲轴箱和变速箱的油温。

6.4:噪声试验

6.4.1噪声试验主要是验证泵的噪声是否符合有关的国家标准和相关标准的规定。测量仪器为普通声级计,其性能应符合JJG188和国际标准IEC651(1979)《声级计》的规6.4.2

背景噪声应比被测噪声的读数值低10dB(A)以上,当两者的读数值在3~9dB(A)时,6.4.3

应按表10进行修正。

测点声压级与背景噪声声压级差值修

注:背景噪声指被测噪声源停止发生时,周围环境的噪声。3

6.4.4噪声的测量应在最高往复次数及其额定压力工况下进行,取其噪声测量平均值作为泵的噪声级。

噪声测量点应选在距泵的噪声源Im、距地面1.2m处,测量点应尽量避免除地面以外物体的6.4.5

反射物的影响,如图5所示测量点应不少于5个。5

GB11795—89

6.4.6噪声测量的平均值,按式(4)计算:Lp=10lg(101+101

6.5性能试验

泵的性能试验需确定流量、功率、效率与全压力的关系并绘出工作特性曲线。6.5.1

6.5.2·泵的性能试验应在额定吸人压力和额定往复次数下进行。排出压力从最低值开始,然后依次按额定全压力值的20%,40%,60%、80%、100%升压。在每一试验点,同时测量和记录往复次数n、流量g、功率P、吸人压力P和排出压力Pd等参数值。注:①如果额定吸人压力不能保证泵内不发生汽蚀或额定吸人压力远远大于试验液体的汽化压力或试验装置不能适应吸入压力的要求时,允许提高或降低吸人压力进行性能试验,但此时,排出压力应作相应的变化,以保证全压力为额定值。

②排出管路阀门全开时的排出压力可以认为是最低排出压力。6.5.3具有多档往复次数的泵,每一额定往复次数均应进行性能试验,并绘制工作特性曲线。6.6超压试验

6.6.1“泵的超压试验主要考核泵的机械结构在超载状态下能否正常工作。6.6.2泵的超压试验应在最大额定压力及其最高往复次数工况下进行,在1.2倍的最大额定压力及其最高往复次数下运转时间不得少于5min。6.7吸人性能试验

6.7.1泵的吸人性能试验是确定流量与净正吸人压头的关系,并确定必需的净正吸人压头。6.7.2.泵的吸入性能试验,应在最高往复次数及其额定压力工况下进行。净正吸入压头由最大值开始,然后逐渐降低至流量比正常流量低5%~10%,试验点不少于10点:在泵接近汽蚀时,试验点的间隔应当缩小。

6.7.3必需净正吸人压头按下列原则确定:,当泵流量比正常运转时的流量(不发生汽蚀时的流量)下降3%时,对应的净正吸人压头被称为必需净正吸人压头。6.7.4进行泵的吸人性能试验时,每一试验点均应测量和记录下列值:液体温度.往复次数n、流量9、吸人压力Ps及排出压力Pa。

6.8安全阀试验

6.8.1-泵的安全阀试验主要是检查安全阀的动作状态和工作可靠性。16

GB 11795-89

6.8.2安全阀的试验应在泵处于最大额定压力工况下进行。6.8.2.1逐渐关闭排出管路阀门,提高排出压力,在规定的开启压力下,安全阀动作可靠;在规定的回座压力下,安全阀应关闭试验不少于3次。6.8.2.2全闭排出管路阀门,安全阀的排放压力应不大于最大额定压力的1.32倍,原动机不能过载6.9连续运转试验

6.9.1泵的连续运转试验主要目的是检查泵易损件的磨损和使用寿命等情况。6.9.2,连续运转试验前,实测泵的易损件原始尺寸并作记录。6.9.3,在不加压的情况下,每个额定往复次数运转时间不少于5h,然后更换机油。6.9.4按照泵的额定往复次数,依次变换,在每个额定往复次数下,按其额定压力的25%、50%,75%、100%顺序加压,每个试验点的运转时间为1h,按此方法循环,连续运转500h。6.9.5试验中,每250h检测一次6.9.1的内容。6.9.6

时间的计算采用累计法。在运转中因更换易损件或其它原因停止运转的时间应扣除。6.10

无故障运转试验

泵的无故障运转试验主要目的是检查泵工作的可靠性。泵的无故障运转试验方法同6.9.3和6.9.4规定的内容相同,但其运转时间为至泵发生故障为试验期间,允许对活塞(柱塞密封圈)进行调整,其停止运转时间应扣除。出现下列情况之一者,即视为泵发生了故障:动力端零件损坏,致使泵不能正常运转;a.

曲轴箱的油温超过允许值;

液力端出现漏失现象或零件损坏;压力不均匀度超过允许值;

流量低于额定值的5%。

7参数的测量和计算

7.1流量

7.1.1流量测量采用流量计法,也可采用容积法和质量法。a。流量计法:建议采用涡流流量计法;b,容积法:建议采用定容测时法,即测量将液体灌满某一定容积所需时间;c质量法:建议采用定时测质法,即测量一定时间间隔内的液体质量。7.1.2测量流量时,应保证计时装置、计数装置与流量计、容器液位测定装置(容积法)、液流换向装置(质量法)同步。

7.1.3用容积法,质量法测量流量时,时间间隔应保证累计往复次数不少于100次。7.1.4试验往复次数下的流量应按式(5)、式(6)换算:容积法:9试

质量法:9#

7.1.5当试验的往复次数与额定往复次数不同时,流量应按式(7)换算:n

7.1.6流量试验结果的极限相对误差按式(8)计算:(5)

(6)

(7)

GB11795—89

(6g)2+

7.2全压力

7.2.1测量仪器:弹簧式压力表、真空压力表或压力传感器及指示装置。(8)

7.2.2压力测量点的位置应在泵进出口的直管段上,测量点离泵的距离不应大于排出或吸入管径的6倍,离排出(或吸人)管路阀门的距离应大于排出(或吸入)管径的6倍,但不应小于300mm。在有空气室的场合,允许在空气室上端测量压力。7.2.3测压孔的直径为2~6mm,长度应大于2倍孔径,且与管内壁垂直。7.2.4当压力大于大气压时,仪表和测压孔之间的连接管内的空气应完全排除(在空气室上端测量压力除外),充满清水,读取仪表指示值。当压力小于大气压时,仪表和测压孔之间的连接管内的清水应完全排除,充满空气,读取仪表指示值。

7.2.5为了降低压力(或真空)测量时的脉动,在仪表前允许装设脉动阻尼装置,仪表指针的波动应符合表6规定,均取其平均值的中间读数作为测量值。7.2.6压力表量程的选择应使指示平均值为满量程的1/3~2/3。7.2.7排出压力按式(9)计算(见图6a、b)Pa=Gd +9.8×10-3

当压力表中心或传感器测压点低于基准面时,Zd为负值。

指示装置

压力传感器

基准面

7.2.8吸人压力按式(10)、式(11)、式(12)计算:用弹簧压力表时(见图7):

Ps = Gs+ 9.8 × 10 -

当压力表中心低于基准面时,Z。为负值。N

泵基准面

(9)

用弹簧式真空表时(见图8)

泵基准面

Ps =Gs

当测压点低于基准面时,Z。为负值。用水银差压计时(见图9)

泵基准面

p,=1.36h+9.8×10-*p

当测压点低于基准面时,

Zs为负值。

泵基准面

欢迎咨

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。