QB/T 5122一2017

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QB/T 5122一2017.Footwear machines一Hydraulic diecutting machine.

1范围

QB/T 5122规定了液压式模切成型机的型号和基本参数、要求、试验方法、检验规则、标志、包装、运输、贮存。

QB/T 5122适用于由液压传动形成的冲裁力,使用成型模刀将物料裁断成型的液压式模切成型机(以下简称成型机)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 230.1金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、T标尺)

GB/T 1958—2004产品几何量技术规范(GPS)形状和位置公差检测规定GB/T 3766液压系统通用技术条件

GB 5226.1—2008机械电气安全机械电气设备第1部分:通用技术条件GB/T 7932气动系统通用技术条件

GB/T 9969工业产品使用说明书总则GB/T 14253 轻工机械通用技术条件

GB/T 16769金属切削机床噪声声压级测量方法JB/T 10205液压缸技术条件

QB/T 1525制鞋机械产品型号编制方法

QB/T 1588.1 轻工机械焊接件通用技术条件

QB/T 1588.2—2015轻工机械切削加工件通用技术条件QB/T 1588.3轻工机械装配通用技术条件

QB/T 1588.4轻工机械涂漆通用技术条件QB/T 1588.5轻工机械包装通用技术条件

QB/T 1753.1 轻工机械产品图样及设计文件规定术语3型号和基本参数

3.1型号

成型机的型号编制方法参照QB/T1525的规定。

3.2 基本参数

成型机基本参数应符合表1规定。

1范围

QB/T 5122规定了液压式模切成型机的型号和基本参数、要求、试验方法、检验规则、标志、包装、运输、贮存。

QB/T 5122适用于由液压传动形成的冲裁力,使用成型模刀将物料裁断成型的液压式模切成型机(以下简称成型机)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 230.1金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、T标尺)

GB/T 1958—2004产品几何量技术规范(GPS)形状和位置公差检测规定GB/T 3766液压系统通用技术条件

GB 5226.1—2008机械电气安全机械电气设备第1部分:通用技术条件GB/T 7932气动系统通用技术条件

GB/T 9969工业产品使用说明书总则GB/T 14253 轻工机械通用技术条件

GB/T 16769金属切削机床噪声声压级测量方法JB/T 10205液压缸技术条件

QB/T 1525制鞋机械产品型号编制方法

QB/T 1588.1 轻工机械焊接件通用技术条件

QB/T 1588.2—2015轻工机械切削加工件通用技术条件QB/T 1588.3轻工机械装配通用技术条件

QB/T 1588.4轻工机械涂漆通用技术条件QB/T 1588.5轻工机械包装通用技术条件

QB/T 1753.1 轻工机械产品图样及设计文件规定术语3型号和基本参数

3.1型号

成型机的型号编制方法参照QB/T1525的规定。

3.2 基本参数

成型机基本参数应符合表1规定。

标准图片预览

标准内容

ICS61.080

分类号:Y99

备案号:58747-2017

中华人民共和国轻工行业标准

QB/T5122-2017

制鞋机械

液压式模切成型机

Footwear machines-Hydraulic diecutting machine2017-04-12发布

中华人民共和国工业和信息化部2017-10-01实施

本标准按照GB/T1.1-2009给出的规则起草。本标准由中国轻工业联合会提出。QB/T5122-2017

本标准由全国轻工机械标准化技术委员会皮革机械分技术委员会(SAC/TCI01/SC1)归口本标准主要起草单位:盐城市华森机械有限公司、盐城市质量技术监督综合检验检测中心、中国皮革和制鞋工业研究院、国家轻工业皮革制鞋机械质量监督检测中心。本标准主要起草人:韦杰、王磊、王新生、陈立云、孔培利。本标准首次发布。

1范围

制鞋机械液压式模切成型机

QB/T5122-2017

本标准规定了液压式模切成型机的型号和基本参数、要求、试验方法、检验规则、标志、包装、运输、贮存。

本标准适用于由液压传动形成的冲裁力,使用成型模刀将物料裁断成型的液压式模切成型机(以下简称成型机)

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T230.1金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、T标尺)

GB/T1958一2004产品几何量技术规范(GPS)形状和位置公差检测规定GB/T3766

液压系统通用技术条件

GB5226.1一2008机械电气安全机械电气设备第1部分:通用技术条件GB/T7932

GB/T9969

GB/T14253

GB/T16769

JB/T10205

QB/T1525

气动系统通用技术条件

工业产品使用说明书总则

轻工机械通用技术条件

金属切削机床噪声声压级测量方法液压缸技术条件

制鞋机械产品型号编制方法

QB/T1588.1

轻工机械焊接件通用技术条件

QB/T1588.2-2015轻工机械切削加工件通用技术条件QB/T1588.3

轻工机械装配通用技术条件

轻工机械涂漆通用技术条件

QB/T1588.4

QB/T1588.5轻工机械包装通用技术条件QB/T1753.1轻工机械产品图样及设计文件规定术语3型号和基本参数

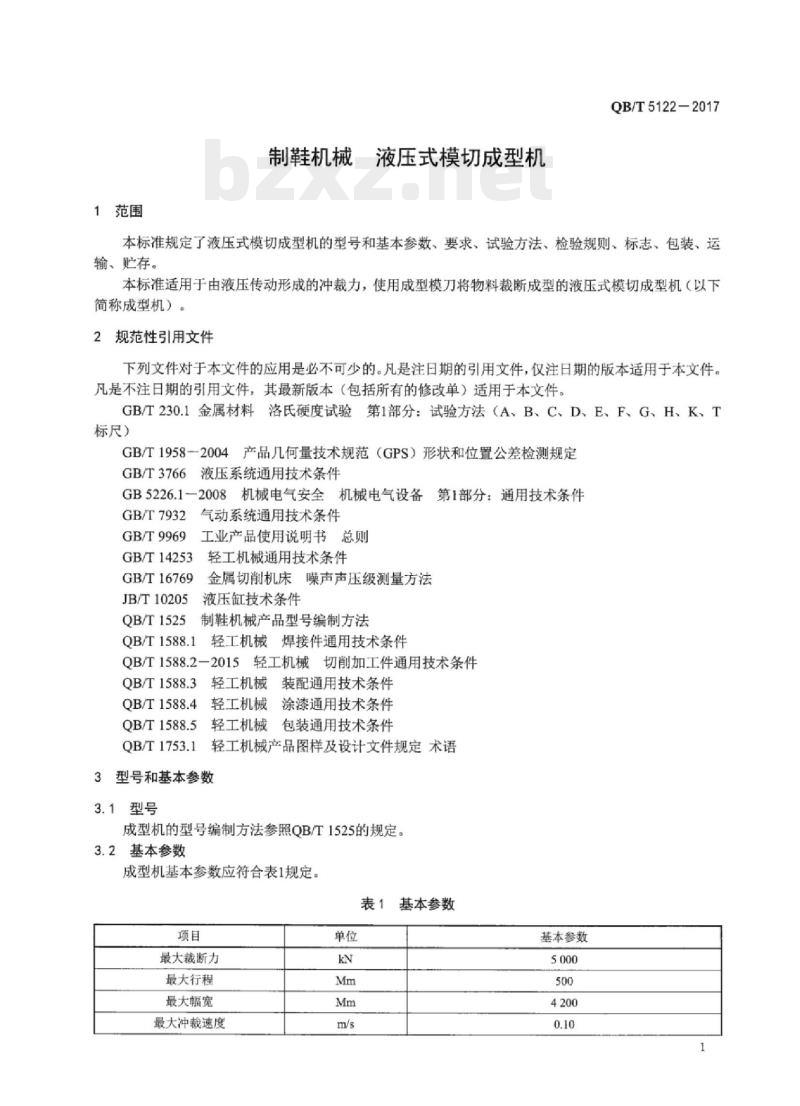

3.1型号

成型机的型号编制方法参照QB/T1525的规定。3.2基本参数

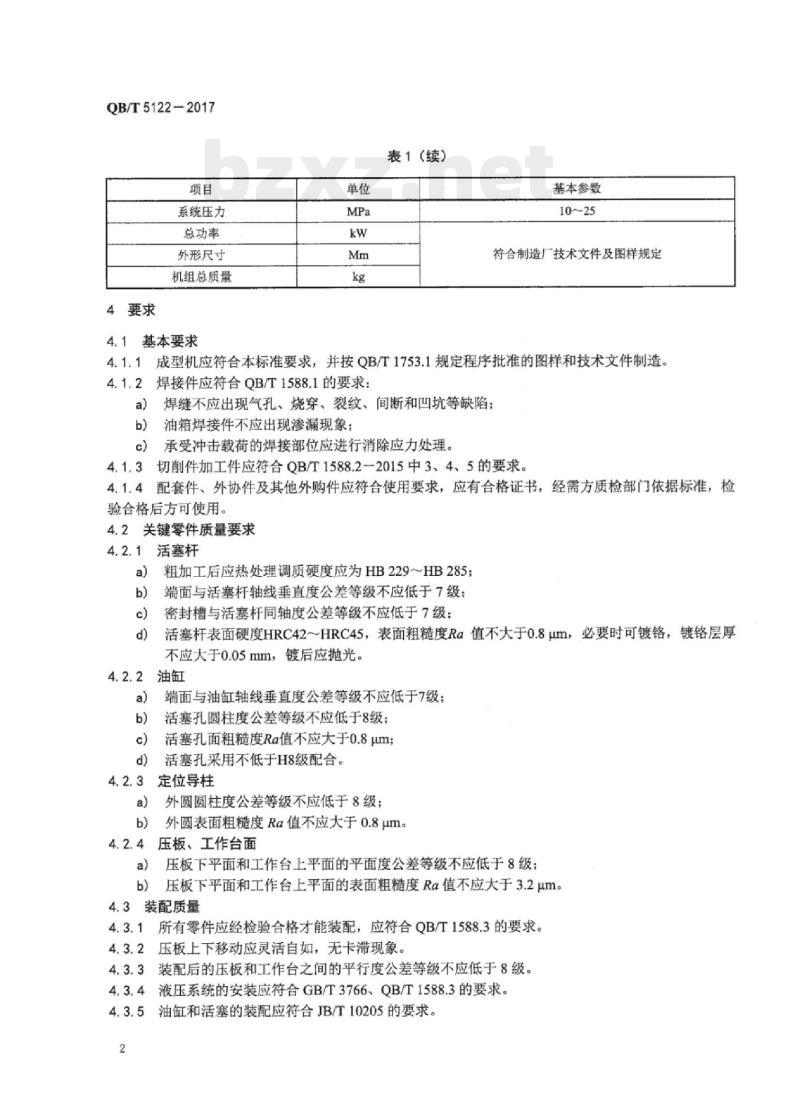

成型机基本参数应符合表1规定。表1基本参数

最大裁断力

最大行程

最大幅宽

最大冲裁速度

基本参数

QB/T5122-2017

系统压力

总功率

外形尺寸

机组总质量

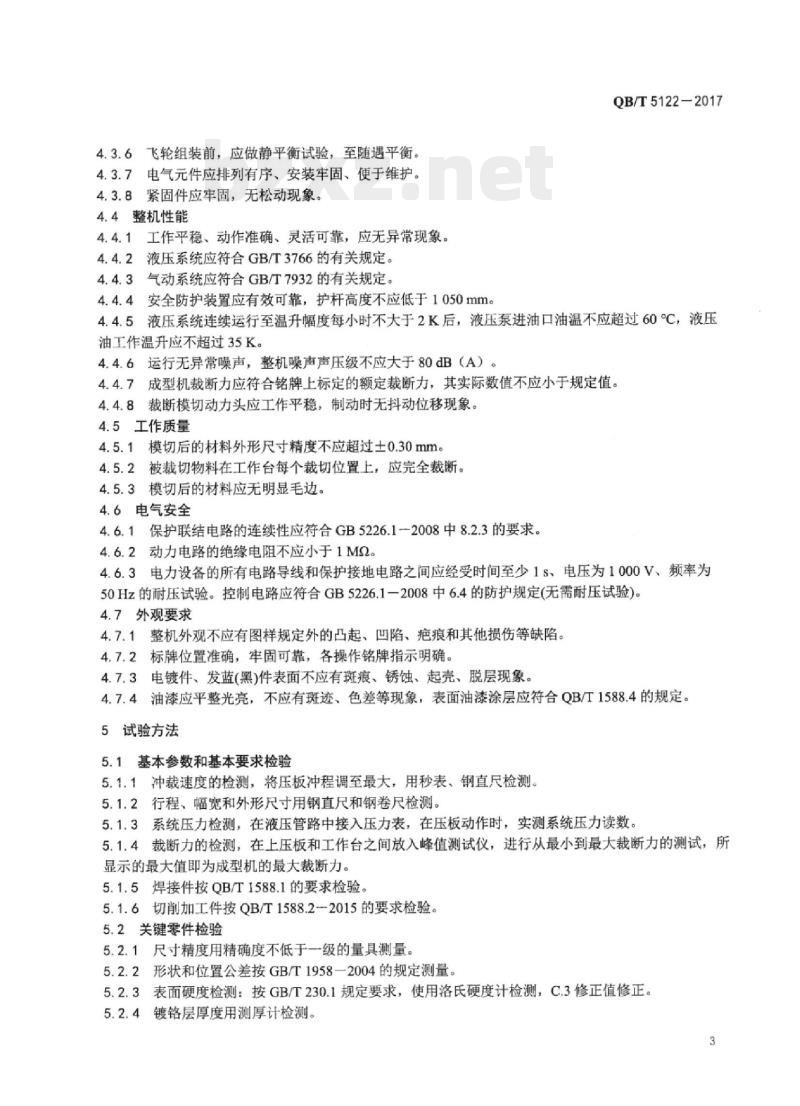

4要求

4.1基本要求

表1(续)

基本参数

符合制造厂技术文件及图样规定4.1.1成型机应符合本标准要求,并按QB/T1753.1规定程序批准的图样和技术文件制造。4.1.2焊接件应符合QB/T1588.1的要求:焊缝不应出现气孔、烧穿、裂纹、间断和凹坑等缺陷;a

油箱焊接件不应出现渗漏现象:b)

承受冲击载荷的焊接部位应进行消除应力处理。c)

4.1.3切削件加工件应符合QB/T1588.2-2015中3、4、5的要求。配套件、外协件及其他外购件应符合使用要求,应有合格证书,经需方质检部门依据标准,检4.1.4

验合格后方可使用。

4.2关键零件质量要求

4.2.1活塞杆

粗加工后应热处理调质硬度应为HB229HB285;端面与活塞杆轴线垂直度公差等级不应低于7级;密封槽与活塞杆同轴度公差等级不应低于7级:活塞杆表面硬度HRC42~HRC45,表面粗糙度Ra值不大于0.8um,必要时可镀铬,镀铬层厚不应大于0.05mm,镀后应抛光。4.2.2油缸

端面与油缸轴线垂直度公差等级不应低于7级;活塞孔圆柱度公差等级不应低于8级;活塞孔面粗糙度Ra值不应大于0.8μm;活塞孔采用不低于H8级配合。

定位导柱

外圆圆柱度公差等级不应低于8级;外圆表面粗糙度Ra值不应大于0.8μm。压板、工作台面

a)压板下平面和工作台上平面的平面度公差等级不应低于8级;b)

压板下平面和工作台上平面的表面粗糙度Ra值不应大于3.2um。4.3装配质量

4.3.1所有零件应经检验合格才能装配,应符合QB/T1588.3的要求。4.3.2压板上下移动应灵活自如,无卡滞现象。4.3.3装配后的压板和工作台之间的平行度公差等级不应低于8级。4.3.4液压系统的安装应符合GB/T3766、QB/T1588.3的要求。4.3.5油缸和活塞的装配应符合JB/T10205的要求。2

4.3.6飞轮组装前,应做静平衡试验,至随遇平衡。4.3.7电气元件应排列有序、安装牢固、便于维护。4.3.8紧固件应牢固,无松动现蒙。4.4整机性能

4.4.1工作平稳、动作准确、灵活可靠,应无异常现象。4.4.2液压系统应符合GB/T3766的有关规定。4.4.3气动系统应符合GB/T7932的有关规定。4.4.4安全防护装置应有效可靠,护杆高度不应低于1050mm。QB/T5122-2017

4.4.5液压系统连续运行至温升幅度每小时不大于2K后,液压泵进油口油温不应超过60°C,液压油工作温升应不超过35K。

4.4.6运行无异常噪声,整机噪声声压级不应大于80dB(A)。4.4.7成型机裁断力应符合铭牌上标定的额定裁断力,其实际数值不应小于规定值。4.4.8裁断模切动力头应工作平稳,制动时无抖动位移现象。4.5工作质量

4.5.1模切后的材料外形尺寸精度不应超过土0.30mm。4.5.2被裁切物料在工作台每个裁切位置上,应完全裁断。4.5.3模切后的材料应无明显毛边。4.6电气安全

4.6.1保护联结电路的连续性应符合GB5226.1-2008中8.2.3的要求。4.6.2动力电路的绝缘电阻不应小于1M2。4.6.3电力设备的所有电路导线和保护接地电路之间应经受时间至少1s、电压为1000V、频率为50Hz的耐压试验。控制电路应符合GB5226.1一2008中6.4的防护规定(无需耐压试验)。4.7外观要求

4.7.1整机外观不应有图样规定外的凸起、凹陷、疤痕和其他损伤等缺陷4.7.2标牌位置准确,牢固可靠,各操作铭牌指示明确。4.7.3电镀件、发蓝(黑)件表面不应有斑痕、锈蚀、起壳、脱层现象。4.7.4油漆应平整光亮,不应有斑迹、色差等现象,表面油漆涂层应符合QB/T1588.4的规定。5试验方法

基本参数和基本要求检验

5.1.1冲裁速度的检测,将压板冲程调至最大,用秒表、钢直尺检测、5.1.2行程、幅宽和外形尺寸用钢直尺和钢卷尺检测。5.1.3系统压力检测,在液压管路中接入压力表,在压板动作时,实测系统压力读数。5.1.4裁断力的检测,在上压板和工作台之间放入峰值测试仪,进行从最小到最大裁断力的测试,所显示的最大值即为成型机的最大裁断力。5.1.5焊接件按QB/T1588.1的要求检验。5.1.6切削加工件按QB/T1588.2一2015的要求检验。5.2关键零件检验

5.2.1尺寸精度用精确度不低于一级的量具测量。5.2.2形状和位置公差按GB/T1958一2004的规定测量。5.2.3表面硬度检测:按GB/T230.1规定要求,使用洛氏硬度计检测,C.3修正值修正。5.2.4镀铬层厚度用测厚计检测。3

QB/T5122—2017

5.2.5表面粗糙度用表面粗糙度仪或用表面粗糙度比较样块检测。5.3装配质量检验

5.3.1产品总装后,应按GB/T14253的有关规定进行验收检验。5.3.2压板和工作台的平行度按GB/T1958一2004中附录A6.7表A8(1-2)规定进行检测。5.3.3油缸和活塞的装配按JB/T10205规定进行。5.3.4飞轮静平衡检验:将飞轮支承在平衡架上,转动飞轮,校验配重后使飞轮在任意位置上都能达到平衡。

5.3.54.3.2、4.3.7、4.3.8采用感官检验。5.4整机性能检验

5.4.1液压系统按GB/T3766规定进行检测。5.4.2气动系统按GB/T7932规定进行检测。5.4.3护杆高度用钢卷尺测量。

5.4.4液压油温升的检测,用0°C~100℃C的温度计测量油温,与空载运行前油温之差,即为液压油温升。

5.4.5噪声的检测,用2型声级计在机器正常运转时按GB/T16769规定进行。5.4.64.4.7、4.4.8采用感官检验。5.5工作质量检验

5.5.1经加工后的材料外形精度的检测,使用精确度不低于一级的量具,随机抽样测定。5.5.24.5.2、4.5.3采用感官检验。5.6电气安全检验

5.6.1保护联结电路的连续性按GB5226.1一2008中18.2规定进行。5.6.2电气系统绝缘电阻检测按GB5226.1-2008中18.3规定进行。5.6.3电路耐压试验按GB5226.1-2008中18.4规定进行。5.7外观质量检验

外观质量采用感官检验。

6检验规则

6.1检验分类

产品检验分为出厂检验和型式检验。6.2出厂检验

6.2.1出厂检验项目为本标准的4.3、4.4.1、4.4.2、4.4.8和4.7。6.2.2出厂检验时每台产品应空载运行2h。6.2.3每台产品均应经质检部门检验合格,并签发产品合格证方可出厂。6.3型式检验

6.3.1有下列情况之一时,应进行型式检验:a)新产品试制定型鉴定时:

产品在结构、工艺、材料有重大改变时,可能影响产品性能时:b)

停产12个月以上再重新生产时;c

正常生产24个月时:

出厂检验结果与上次型式检验有重大差别时:e

国家质量监督机构提出型式检验的要求时。f)

6.3.2型式检验项目为第4章全部要求。4

6.4抽样与判定方法

6.4.1抽样方法

型式检验从出厂检验合格批中随机抽取1台。6.4.2判定规则

QB/T5122-2017

出厂检验中有某项不合格时,应消除造成该项目不合格的因素,并经复检合格,则判为合格:否则判为不合格。

型式检验如有项目不合格,应加倍抽样对不合格项目进行复检,如复检仍不合格,则判定本次型式检验不合格。

7标志、包装、运输、贮存

7.1标志

7.1.1每台产品应在明显位置固定永久性铭牌,铭牌上应标明:a)产品名称、型号:

b)产品主要参数:

c)制造日期和出厂编号:

d)制造厂名称:

e)采用标准编号。

7.1.2每台产品应在相关位置安装有操作指示及安全警示标志。7.2包装

7.2.1产品包装应符合QB/T1588.5的有关规定。7.2.2随机技术文件应齐全,应包括:a))产品使用说明书,其编写应符合GB/T9969的要求:b)产品合格证:

c)装箱单。

7.3运输

产品运输、装卸应小心轻放,禁止倒置、堆垛、碰撞。7.4贮存

产品贮存应放置通风干燥、无腐蚀环境内,禁止雨淋、曝晒,在包装状况下,防锈有效期1年。中华人民共和国

轻工行业标准

制鞋机械

液压式模切成型机

QB/T51222017

中国轻工业出版社出版发行

地址:北京东长安街6号

邮政编码:100740wwW.bzxz.Net

发行电话:(010)65241695

网址:http://chlip.com.cnEmail:[email protected]

轻工业标准化编辑出版委员会编辑地址:北京西城区月坛北小街6号院邮政编码:100037

电话:(010)68049923

版权所有

有侵权必究

书号:155019-4977

印数:1-200册

定价:22.00元

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

分类号:Y99

备案号:58747-2017

中华人民共和国轻工行业标准

QB/T5122-2017

制鞋机械

液压式模切成型机

Footwear machines-Hydraulic diecutting machine2017-04-12发布

中华人民共和国工业和信息化部2017-10-01实施

本标准按照GB/T1.1-2009给出的规则起草。本标准由中国轻工业联合会提出。QB/T5122-2017

本标准由全国轻工机械标准化技术委员会皮革机械分技术委员会(SAC/TCI01/SC1)归口本标准主要起草单位:盐城市华森机械有限公司、盐城市质量技术监督综合检验检测中心、中国皮革和制鞋工业研究院、国家轻工业皮革制鞋机械质量监督检测中心。本标准主要起草人:韦杰、王磊、王新生、陈立云、孔培利。本标准首次发布。

1范围

制鞋机械液压式模切成型机

QB/T5122-2017

本标准规定了液压式模切成型机的型号和基本参数、要求、试验方法、检验规则、标志、包装、运输、贮存。

本标准适用于由液压传动形成的冲裁力,使用成型模刀将物料裁断成型的液压式模切成型机(以下简称成型机)

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T230.1金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、T标尺)

GB/T1958一2004产品几何量技术规范(GPS)形状和位置公差检测规定GB/T3766

液压系统通用技术条件

GB5226.1一2008机械电气安全机械电气设备第1部分:通用技术条件GB/T7932

GB/T9969

GB/T14253

GB/T16769

JB/T10205

QB/T1525

气动系统通用技术条件

工业产品使用说明书总则

轻工机械通用技术条件

金属切削机床噪声声压级测量方法液压缸技术条件

制鞋机械产品型号编制方法

QB/T1588.1

轻工机械焊接件通用技术条件

QB/T1588.2-2015轻工机械切削加工件通用技术条件QB/T1588.3

轻工机械装配通用技术条件

轻工机械涂漆通用技术条件

QB/T1588.4

QB/T1588.5轻工机械包装通用技术条件QB/T1753.1轻工机械产品图样及设计文件规定术语3型号和基本参数

3.1型号

成型机的型号编制方法参照QB/T1525的规定。3.2基本参数

成型机基本参数应符合表1规定。表1基本参数

最大裁断力

最大行程

最大幅宽

最大冲裁速度

基本参数

QB/T5122-2017

系统压力

总功率

外形尺寸

机组总质量

4要求

4.1基本要求

表1(续)

基本参数

符合制造厂技术文件及图样规定4.1.1成型机应符合本标准要求,并按QB/T1753.1规定程序批准的图样和技术文件制造。4.1.2焊接件应符合QB/T1588.1的要求:焊缝不应出现气孔、烧穿、裂纹、间断和凹坑等缺陷;a

油箱焊接件不应出现渗漏现象:b)

承受冲击载荷的焊接部位应进行消除应力处理。c)

4.1.3切削件加工件应符合QB/T1588.2-2015中3、4、5的要求。配套件、外协件及其他外购件应符合使用要求,应有合格证书,经需方质检部门依据标准,检4.1.4

验合格后方可使用。

4.2关键零件质量要求

4.2.1活塞杆

粗加工后应热处理调质硬度应为HB229HB285;端面与活塞杆轴线垂直度公差等级不应低于7级;密封槽与活塞杆同轴度公差等级不应低于7级:活塞杆表面硬度HRC42~HRC45,表面粗糙度Ra值不大于0.8um,必要时可镀铬,镀铬层厚不应大于0.05mm,镀后应抛光。4.2.2油缸

端面与油缸轴线垂直度公差等级不应低于7级;活塞孔圆柱度公差等级不应低于8级;活塞孔面粗糙度Ra值不应大于0.8μm;活塞孔采用不低于H8级配合。

定位导柱

外圆圆柱度公差等级不应低于8级;外圆表面粗糙度Ra值不应大于0.8μm。压板、工作台面

a)压板下平面和工作台上平面的平面度公差等级不应低于8级;b)

压板下平面和工作台上平面的表面粗糙度Ra值不应大于3.2um。4.3装配质量

4.3.1所有零件应经检验合格才能装配,应符合QB/T1588.3的要求。4.3.2压板上下移动应灵活自如,无卡滞现象。4.3.3装配后的压板和工作台之间的平行度公差等级不应低于8级。4.3.4液压系统的安装应符合GB/T3766、QB/T1588.3的要求。4.3.5油缸和活塞的装配应符合JB/T10205的要求。2

4.3.6飞轮组装前,应做静平衡试验,至随遇平衡。4.3.7电气元件应排列有序、安装牢固、便于维护。4.3.8紧固件应牢固,无松动现蒙。4.4整机性能

4.4.1工作平稳、动作准确、灵活可靠,应无异常现象。4.4.2液压系统应符合GB/T3766的有关规定。4.4.3气动系统应符合GB/T7932的有关规定。4.4.4安全防护装置应有效可靠,护杆高度不应低于1050mm。QB/T5122-2017

4.4.5液压系统连续运行至温升幅度每小时不大于2K后,液压泵进油口油温不应超过60°C,液压油工作温升应不超过35K。

4.4.6运行无异常噪声,整机噪声声压级不应大于80dB(A)。4.4.7成型机裁断力应符合铭牌上标定的额定裁断力,其实际数值不应小于规定值。4.4.8裁断模切动力头应工作平稳,制动时无抖动位移现象。4.5工作质量

4.5.1模切后的材料外形尺寸精度不应超过土0.30mm。4.5.2被裁切物料在工作台每个裁切位置上,应完全裁断。4.5.3模切后的材料应无明显毛边。4.6电气安全

4.6.1保护联结电路的连续性应符合GB5226.1-2008中8.2.3的要求。4.6.2动力电路的绝缘电阻不应小于1M2。4.6.3电力设备的所有电路导线和保护接地电路之间应经受时间至少1s、电压为1000V、频率为50Hz的耐压试验。控制电路应符合GB5226.1一2008中6.4的防护规定(无需耐压试验)。4.7外观要求

4.7.1整机外观不应有图样规定外的凸起、凹陷、疤痕和其他损伤等缺陷4.7.2标牌位置准确,牢固可靠,各操作铭牌指示明确。4.7.3电镀件、发蓝(黑)件表面不应有斑痕、锈蚀、起壳、脱层现象。4.7.4油漆应平整光亮,不应有斑迹、色差等现象,表面油漆涂层应符合QB/T1588.4的规定。5试验方法

基本参数和基本要求检验

5.1.1冲裁速度的检测,将压板冲程调至最大,用秒表、钢直尺检测、5.1.2行程、幅宽和外形尺寸用钢直尺和钢卷尺检测。5.1.3系统压力检测,在液压管路中接入压力表,在压板动作时,实测系统压力读数。5.1.4裁断力的检测,在上压板和工作台之间放入峰值测试仪,进行从最小到最大裁断力的测试,所显示的最大值即为成型机的最大裁断力。5.1.5焊接件按QB/T1588.1的要求检验。5.1.6切削加工件按QB/T1588.2一2015的要求检验。5.2关键零件检验

5.2.1尺寸精度用精确度不低于一级的量具测量。5.2.2形状和位置公差按GB/T1958一2004的规定测量。5.2.3表面硬度检测:按GB/T230.1规定要求,使用洛氏硬度计检测,C.3修正值修正。5.2.4镀铬层厚度用测厚计检测。3

QB/T5122—2017

5.2.5表面粗糙度用表面粗糙度仪或用表面粗糙度比较样块检测。5.3装配质量检验

5.3.1产品总装后,应按GB/T14253的有关规定进行验收检验。5.3.2压板和工作台的平行度按GB/T1958一2004中附录A6.7表A8(1-2)规定进行检测。5.3.3油缸和活塞的装配按JB/T10205规定进行。5.3.4飞轮静平衡检验:将飞轮支承在平衡架上,转动飞轮,校验配重后使飞轮在任意位置上都能达到平衡。

5.3.54.3.2、4.3.7、4.3.8采用感官检验。5.4整机性能检验

5.4.1液压系统按GB/T3766规定进行检测。5.4.2气动系统按GB/T7932规定进行检测。5.4.3护杆高度用钢卷尺测量。

5.4.4液压油温升的检测,用0°C~100℃C的温度计测量油温,与空载运行前油温之差,即为液压油温升。

5.4.5噪声的检测,用2型声级计在机器正常运转时按GB/T16769规定进行。5.4.64.4.7、4.4.8采用感官检验。5.5工作质量检验

5.5.1经加工后的材料外形精度的检测,使用精确度不低于一级的量具,随机抽样测定。5.5.24.5.2、4.5.3采用感官检验。5.6电气安全检验

5.6.1保护联结电路的连续性按GB5226.1一2008中18.2规定进行。5.6.2电气系统绝缘电阻检测按GB5226.1-2008中18.3规定进行。5.6.3电路耐压试验按GB5226.1-2008中18.4规定进行。5.7外观质量检验

外观质量采用感官检验。

6检验规则

6.1检验分类

产品检验分为出厂检验和型式检验。6.2出厂检验

6.2.1出厂检验项目为本标准的4.3、4.4.1、4.4.2、4.4.8和4.7。6.2.2出厂检验时每台产品应空载运行2h。6.2.3每台产品均应经质检部门检验合格,并签发产品合格证方可出厂。6.3型式检验

6.3.1有下列情况之一时,应进行型式检验:a)新产品试制定型鉴定时:

产品在结构、工艺、材料有重大改变时,可能影响产品性能时:b)

停产12个月以上再重新生产时;c

正常生产24个月时:

出厂检验结果与上次型式检验有重大差别时:e

国家质量监督机构提出型式检验的要求时。f)

6.3.2型式检验项目为第4章全部要求。4

6.4抽样与判定方法

6.4.1抽样方法

型式检验从出厂检验合格批中随机抽取1台。6.4.2判定规则

QB/T5122-2017

出厂检验中有某项不合格时,应消除造成该项目不合格的因素,并经复检合格,则判为合格:否则判为不合格。

型式检验如有项目不合格,应加倍抽样对不合格项目进行复检,如复检仍不合格,则判定本次型式检验不合格。

7标志、包装、运输、贮存

7.1标志

7.1.1每台产品应在明显位置固定永久性铭牌,铭牌上应标明:a)产品名称、型号:

b)产品主要参数:

c)制造日期和出厂编号:

d)制造厂名称:

e)采用标准编号。

7.1.2每台产品应在相关位置安装有操作指示及安全警示标志。7.2包装

7.2.1产品包装应符合QB/T1588.5的有关规定。7.2.2随机技术文件应齐全,应包括:a))产品使用说明书,其编写应符合GB/T9969的要求:b)产品合格证:

c)装箱单。

7.3运输

产品运输、装卸应小心轻放,禁止倒置、堆垛、碰撞。7.4贮存

产品贮存应放置通风干燥、无腐蚀环境内,禁止雨淋、曝晒,在包装状况下,防锈有效期1年。中华人民共和国

轻工行业标准

制鞋机械

液压式模切成型机

QB/T51222017

中国轻工业出版社出版发行

地址:北京东长安街6号

邮政编码:100740wwW.bzxz.Net

发行电话:(010)65241695

网址:http://chlip.com.cnEmail:[email protected]

轻工业标准化编辑出版委员会编辑地址:北京西城区月坛北小街6号院邮政编码:100037

电话:(010)68049923

版权所有

有侵权必究

书号:155019-4977

印数:1-200册

定价:22.00元

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。