SL 582-2012

基本信息

标准号: SL 582-2012

中文名称:水工金属结构制造安装质量检验通则

标准类别:水利行业标准(SL)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:49397276

标准分类号

关联标准

出版信息

相关单位信息

标准简介

SL 582-2012.Directives for quality inspection of manufacture and installation of hydro steel structure.

1范围

SL 582规定了水工金属结构制造与安装检验的一般要求、检验项目与检验方法。

SL 582适用于水利水电工程闸门、拦污栅、压力钢管、启闭机和清污机等水工金属结构设备的制造与安装检验。

2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

GB/T 228.1金属材料 拉伸试验第1 部分:室温试验方法

GB/T 229金属材料夏比摆锤冲击试验方法

GB/T 230.1金属材料 洛氏硬度试验第1部分:试验方法(A. B、C. D. E. F. G、H、K.N.T标尺)

GB/T 231.1金属材料 布氏硬度试验第1部分:试验方法

GB/T 232金属材料弯 曲试验方法

GB/T 1231钢结 构用高强度大六角头螺栓、大六角螺母、垫圈技术条件

GB/T 1957光滑极限量规技术条件

GB/T 1958产品几何量技术规范(GPS)形 状和位置公差检测规定

GB/T 2970厚钢板超声波检验方法

GB/T 2975钢及钢产品力学 性能试验取样位置及试样制备

GB/T 3177产品几何技术规范(GPS)光滑工件尺寸的检验

GB/T 3323金属熔化焊焊接接头射线照相

GB/T 5616无损检测应用导则

GB/T6402钢锻件超声波检测方法

GB/T 6414铸件尺寸 公差与机械加工余量

GB/T 7233.1铸钢件超声检测第1 部分: - .般用途铸钢件

GB/T 7935液压元件 通用技术条件

GB/T8923涂装前钢材表面锈蚀等级和除锈等级

GB/T 9443铸钢件渗 透检测

1范围

SL 582规定了水工金属结构制造与安装检验的一般要求、检验项目与检验方法。

SL 582适用于水利水电工程闸门、拦污栅、压力钢管、启闭机和清污机等水工金属结构设备的制造与安装检验。

2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

GB/T 228.1金属材料 拉伸试验第1 部分:室温试验方法

GB/T 229金属材料夏比摆锤冲击试验方法

GB/T 230.1金属材料 洛氏硬度试验第1部分:试验方法(A. B、C. D. E. F. G、H、K.N.T标尺)

GB/T 231.1金属材料 布氏硬度试验第1部分:试验方法

GB/T 232金属材料弯 曲试验方法

GB/T 1231钢结 构用高强度大六角头螺栓、大六角螺母、垫圈技术条件

GB/T 1957光滑极限量规技术条件

GB/T 1958产品几何量技术规范(GPS)形 状和位置公差检测规定

GB/T 2970厚钢板超声波检验方法

GB/T 2975钢及钢产品力学 性能试验取样位置及试样制备

GB/T 3177产品几何技术规范(GPS)光滑工件尺寸的检验

GB/T 3323金属熔化焊焊接接头射线照相

GB/T 5616无损检测应用导则

GB/T6402钢锻件超声波检测方法

GB/T 6414铸件尺寸 公差与机械加工余量

GB/T 7233.1铸钢件超声检测第1 部分: - .般用途铸钢件

GB/T 7935液压元件 通用技术条件

GB/T8923涂装前钢材表面锈蚀等级和除锈等级

GB/T 9443铸钢件渗 透检测

标准图片预览

标准内容

ICS 91.080.10

中华人民共和国水利行业标准

SL582—2012

水工金属结构制造安装

质量检验通则

Directives for quality inspection of manufactureand installation of hydro steel structure2012-07-20发布

2012-10-20实施

中华人民共和国水利部发布

中华人民共和国水利部

关于批准发布水利行业标准的公告2012年第21号

中华人民共和国水利部批准《水工金属结构制造安装质量检验通则》(SL582一2012)标准为水利行业标准,现予以公布。

标准名称

水工金属结构制造安装质量检验通则标准编号

SL582—2012

替代标准号

发布日期

2012.7.20

实施日期

2012.10.20

2012年7月20日

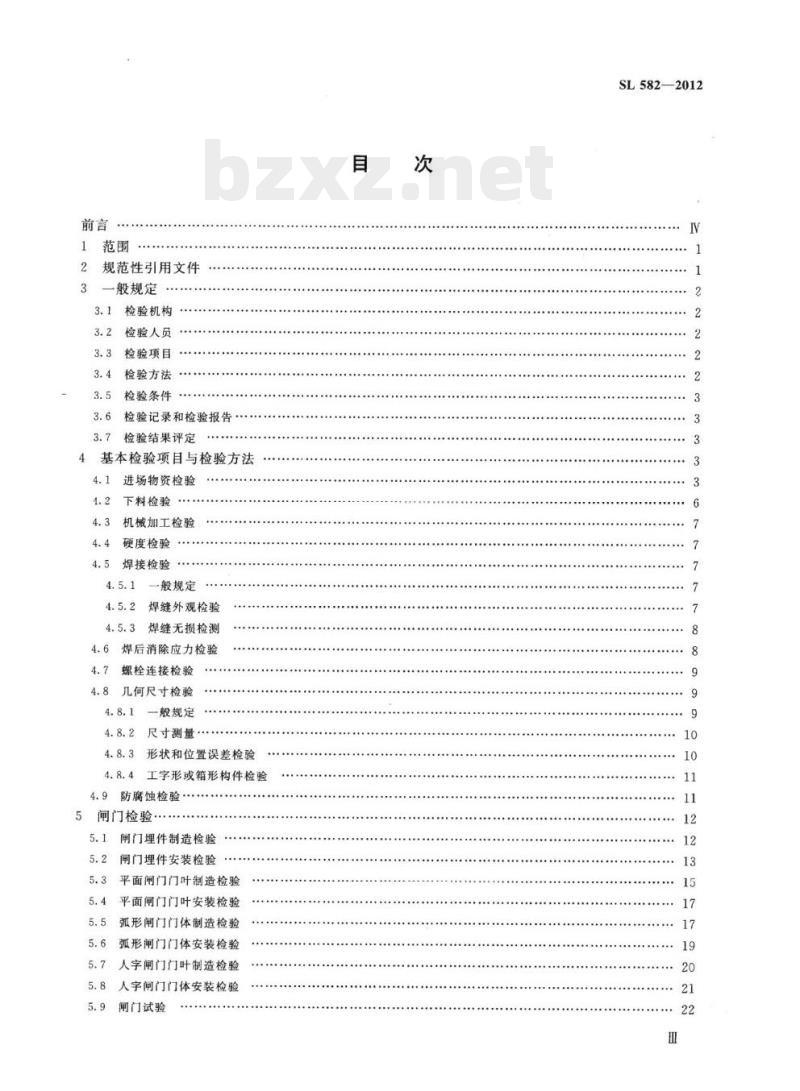

规范性引用文件

一般规定

检验机构

检验人员

检验项目

检验方法

检验条件

检验记录和检验报告

检验结果评定

基本检验项目与检验方法

进场物资检验

下料检验

机械加工检验

硬度检验

焊接检验

一般规定

焊缝外观检验

焊缝无损检测

焊后消除应力检验

螺栓连接检验

几何尺寸检验

一般规定

尺寸测量

形状和位置误差检验

工字形或箱形构件检验

防腐蚀检验

闸门检验

闸门埋件制造检验

闸门埋件安装检验

平面闸门门叶制造检验

平面闸门门叶安装检验

弧形闸门门体制造检验

弧形闸门门体安装检验

人字闸门门叶制造检验

人字闸门门体安装检验

闸门试验

SL582—2012

SL582—2012

6拦污栅检验

6.1拦污栅制造检验

6.2拦污栅安装检验

7压力钢管检验·

压力钢管制造检验

压力钢管安装检验

压力钢管水压试验

启闭机检验·

固定卷扬式启闭机制造检验

固定卷扬式启闭机安装检验·

螺杆启闭机制造检验

螺杆启闭机安装检验

液压启闭机制造检验

液压启闭机安装检验

移动式启闭机制造检验

移动式启闭机安装检验

清污机检验…

杷斗式清污机制造检验

杷斗式清污机安装检验

回转齿杷式清污机制造检验

回转齿杷式清污机安装检验

SL582-2012

为规范水工金属结构质量检验,提高水工金属结构制造与安装检验水平,制定本标准。本标准按照GB/T1.1-2009《标准化工作导则第1部分:标准的结构和编写》的要求进行编写。

本标准规定了闸门、拦污栅、压力钢管、启闭机和清污机等水工金属结构设备制造与安装检验的一般要求、检验项目与检验方法。本标准为全文推荐。

本标准批准部门:中华人民共和国水利部。本标准主持机构:水利部综合事业局。本标准解释单位:水利部综合事业局。本标准主编单位:水利部水工金属结构质量检验测试中心。本标准出版、发行单位:中国水利水电出版社。本标准主要起草人:毋新房、张步新、李明、张伟平、曹树林、张亚军、张小阳、孟庆奎、李文明、杜刚民、朱建秋、韩志刚、靳红泽、何佩排、胡木生、张小会、朱明昕。本标准审查会议技术负责人:吴小宁、王英人。本标准体例格式审查人:谢艳芳。V

1范围

水工金属结构制造安装质量检验通则本标准规定了水工金属结构制造与安装检验的一般要求、检验项目与检验方法。SL582-2012

本标准适用于水利水电工程闸门、拦污栅、压力钢管、启闭机和清污机等水工金属结构设备的制造与安装检验。

2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。GB/T228.1金属材料拉伸试验第1部分:室温试验方法9金属材料夏比摆锤冲击试验方法GB/T229

GB/T230.1

K、N、T标尺)

GB/T231.1

GB/T232

GB/T1231

GB/T1957

GB/T1958

GB/T2970

GB/T2975

GB/T3177

GB/T3323

GB/T5616

GB/T6402

GB/T6414

金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、布氏硬度试验第1部分:试验方法金属材料

金属材料弯曲试验方法

钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件光滑极限量规技术条件

产品几何量技术规范(GPS)

厚钢板超声波检验方法

形状和位置公差

钢及钢产品力学性能试验取样位置及试样制备检测规定

产品几何技术规范(GPS)

光滑工件尺寸的检验

金属熔化焊焊接接头射线照相

无损检测应用导则

钢锻件超声波检测方法

铸件尺寸公差与机械加工余量

GB/T7233.1

GB/T7935

GB/T8923

GB/T9443

GB/T9444

GB/T9445

GB/T11345

GB/T12522

GB/T12777

铸钢件超声检测第1部分:一般用途铸钢件液压元件通用技术条件

涂装前钢材表面锈蚀等级和除锈等级铸钢件渗透检测

铸钢件磁粉检测

无损检测人员资格鉴定与认证

钢焊缝手工超声波探伤方法和探伤结果分级不锈钢波形膨胀节

金属波纹管膨胀节技术条件

GB/T13288.2涂覆涂料前钢材表面处理喷射清理后的钢材表面粗糙度特性第2部分:磨料喷射清理后钢材表面粗糙度等级的测定方法比较样块法GB/T13924

渐开线圆柱齿轮精度检验细则

GB/T14173—2008水利水电工程钢闸门制造、安装及验收规范GB/T14977

GB/T16749

热轧钢板表面质量的一般要求

压力容器波形膨胀节

SL582—2012

GB/T17394

金属里氏硬度试验方法

无损检测超声检测超声衍射声时技术检测和评价方法GB/T23902

振动时效工艺参数选择及效果评定方法GB/T25712

SL36水工金属结构焊接通用技术条件SL105—2007水工金属结构防腐蚀规范SL381-2007

水利水电工程启闭机制造安装及验收规范SL382-2007水利水电工程清污机型式基本参数技术条件SL432-2008

水利工程压力钢管制造安装及验收规范SL635

水利水电工程单元工程施工质量验收评定标准JB/T4730.4元

承压设备无损检测第4部分:磁粉检测JB/T4730.5

JB/T6046

JB/T6061

承压设备无损检测第5部分:渗透检测碳钢、低合金钢焊接构件焊后热处理方法无损检测

焊缝磁粉检测及验收等级

JB/T6062

2无损检测

3一般规定

检验机构

焊缝渗透检测及验收等级

水工金属结构安装工程

水工金属结构制造或安装单位应设立检验机构,配备检验人员和检验设备,承担本单位制造或安装设备的检验职责,并向买方提供完整检验资料。3.1.2从事第三方检验的检验机构应通过计量认证或实验室认可,且认证或认可范围覆盖水工金属结构产品,方可在许可范围内开展检验工作。3.2检验人员

3.2.1从事水工金属结构制造与安装检验的人员应具备水工金属结构基本知识,熟悉水工金属结构产品标准,具备某一专项或多个专项的检验技能3.2.2无损检测人员应按照GB/T9445的要求进行培训和资格鉴定合格,取得全国通用资格证书并通过水利水电行业部门的资格认可。各级无损检测人员应按照GB/T5616的原则和程序开展与其资格证书准许项目相同的检测工作。质量评定和检测报告审核应由2级或2级以上的无损检测人员担任。

3.3检验项目

实施检验时,应依据合同文件、设计文件以及相关标准的要求确定检验项目。本标准中列示的检验项目基于下述标准的规定:GB/T14173—2008;

—-SL432-2008;

—SL381-2007;

—SL382—2007。

3.3.2重要设备或质量有疑问的设备,除制造或安装单位自检外,宜聘请第三方检验机构对设备进行复查检验。复查检验项目和复查比例由相关方协商确定,批量设备的复查比例不宜低于30%。

3.4检验方法

水工金属结构制造与安装检验的检验方法应符合合同文件、设计文件以及本标准的规定。3.4.1

3.4.2除本标准规定外,允许采用满足精度要求的其他方法用于水工金属结构检验。3.5检验条件

SL5822012

3.5.1检验现场应具备必要的通风、采光、温度、湿度条件以及相应的操作空间,能够保证检验人员和检验设备的安全,环境条件应对检验结果无直接影响。3.5.2设备状态应满足检验要求。组装检验时应避免强制组装或支承不当对检验结果的影响。3.5.3受检设备应有编号和标识,用于检测的标识点和标识线应准确、牢固、明显和便于使用。3.5.4检验仪器应符合国家关于计量器具检定与校准的规定,其量程、精度、灵敏度等指标应能满足检测要求。

3.6检验记录和检验报告

3.6.1检验前应根据确定的检验项目制定检验记录表。3.6.2检验记录中应标明设备名称、编号、设备状态以及检测器具等相关信息。检验记录应有检验人员和校核人员的签名。检验记录不应涂改,需修改时可将原记录内容用横杠划掉,在旁边填写正确内容并由检验人员签名或盖章确认。3.6.3根据检验记录编制的检验报告应有编写人员、审核人员和批准人员的签名,并加盖检验用章。检验报告的结论应明确。

3.6.4检验记录和检验报告中的设备名称、编号应与设备标识一致,具备可追溯性。3.6.5检验机构应妥善存放全部的检验记录和检验报告。对外发送的检验报告应与存档资料一致。3.7检验结果评定

3.7.1检验结果的评定应以设备技术要求作为评定依据。当设计文件中的要求与产品标准不一致时,若无特别规定,应按设计文件执行。3.7.2实测数据符合要求,所检项目评定为合格,否则为不合格。3.7.3返工项目及因返工可能引起变化的关联项目应重新检验,重新检验的数据符合要求,所检项目评定为合格。

3.7.4所有检验项目合格,设备制造质量评定为合格。设备安装质量评定应按SL635的规定执行。4基本检验项目与检验方法

4.1进场物资检验

4.1.1水工金属结构制造与安装使用的原材料、外购件和外协件应检验合格后,方可使用。主要原材料、外购件和外协件应按表1进行检验,合同文件或产品标准另有规定的,从其规定。表1

检验项目

表面质量

内部质量

检验方法

查验与设计的一致性:牌号不清或有疑间时应复验查验质量证书,化学成分和力学性能应符合相应钢材标准规定,有疑问时应复验。钢板性能试验取样位置及试样制备应符合GB/T2975的规定,试验方法应符合GB/T228.1、GB/T229、GB/T232等有关标准的规定

用钢卷尺测量外形尺寸,用超声波测厚仪或游标卡尺测量厚度目视检查,按GB/T14977的规定执行,必要时用钢卷尺或钢直尺、深度尺检查

如需超声波操伤,应按GB/T2970的规定执行3

SL582—2012

焊接材料

防腐材料bZxz.net

连接螺栓

闸门支承滑道

止水橡皮

钢丝绳

电动机

检验项目

规格型号

晶种及配套性

涂料性能

金属丝的成分

金属丝外观

金属丝直径

规格型号

钢材牌号

化学成分、力学性能

尺寸和机械加工余量

表面质量

内部质量

钢材牌号

化学成分、力学性能

尺寸和机械加工余量

表面质量

内部质量

规格型号

物理力学性能

规格型号

物理力学性能

外观质量

规格型号

规格型号

规格型号

表1(续)

查验是否符合焊接工艺文件规定查验质量证书,性能指标应符合相应标准规定目视检查

查验是否符合设计要求或SL105的规定查验合格证、说明书、有效期及检验报告查验质量证书

目视检查

用游标卡尺测量

查验是否符合设计要求

查验合格证

目视检查

查验是否符合设计要求

查验质量证书,性能指标应符合相应标准规定用钢卷尺、钢直尺或游标卡尺测量,应符合GB/T6414的规定目视检查,如需探伤,应按GB/T9443或GBT9444执行如需超声波探伤,应按GB/T7233.1执行有要求时按GB/T230.1、GB/T231.1、GB/T17394等进行试验查验是否符合设计要求

查验质量证书,性能指标应符合相应标准规定,闸门类产品使

用的锻件,其试验应符合GB/T14173—2008表9的规定用钢卷尺,钢直尺或游标卡尺测量目视检查,如需探伤,应按JB/T4730.4或JB/T4730.5执行如需超声波探伤,应按GB/T6402执行有要求时按GB/T230.1、GB/T231.1,GB/T17394等进行试验查验是否符合设计要求

查验是否符合设计要求

目视检查

性能指标应符合GB/T14173-2008附录C的规定查验质量证书,

用游标卡尺或钢直尺测量相关尺寸,查验其是否符合设计要求查验质量证书,性能指标应符合GB/T14173-2008附录D的规定目视检查,橡塑复合水封不得盘折存放查验是否符合设计要求

查验质量证书,有预拉伸要求的应查验预拉伸记录目视检查

查验是否符合设计要求

查验质量证书

目视检查

查验是否符合设计要求

查验合格证和说明书

目视检查

减速器

制动器

荷载控制器

高度控制器

电气屏(柜)

断路器、接触器、

继电器、仪表等

电器元件

PLC可编

程序控制器

及人机界面

变频器

软启动器

三相干式

变压器

电阻器

夹轨器

风速仪

检验项目

规格型号

规格型号

规格型号

规格型号

规格型号

规格型号

规格型号

规格型号

规格型号

规格型号

规格型号

规格型号

规格型号

表1(续)

检验方法

查验是否符合设计要求

查验合格证和说明书

目视检查

查验是否符合设计要求

查验合格证和说明书

目视检查

查验是否符合设计要求

查验合格证、

说明书,应符合设计要求

目视检查

查验是否符合设计要求

说明书,应符合设计要求

查验合格证、

目视检查

查验是否符合设计要求

查验合格证、说明书,应符合设计要求目视检查

查验是否符合设计要求

查验合格证、说明书,应符合设计要求目视检查

查验是否符合设计要求

查验合格证、说明书,应符合设计要求目视检查

查验是否符合设计要求

查验合格证、说明书,应符合设计要求目视检查

查验是否符合设计要求

查验合格证、设

说明书,应符合设计要求

目视检查

查验是否符合设计要求

查验合格证、说明书,应符合设计要求目视检查

查验是否符合设计要求

查验合格证、说明书,应符合设计要求目视检查

查验是否符合设计要求

查验合格证、说明书,应符合设计要求目视检查

查验是否符合设计要求

查验合格证、说明书,应符合设计要求目视检查

SL582—2012

SL5822012

电缆卷筒

行程及限位

关节轴承

密封材料

(O形圈、J形油封、

组合密封圈等)

液压阀件

(电磁阀、

换向闵、

溢流阀等)

油管、接头

检验项目

规格型号

规格型号

规格型号

规格型号

规格型号

外观质量

规格型号

规格型号

规格型号

规格型号

表1(续)

查验是否符合设计要求

查验合格证、说明书,应符合设计要求目视检查

查验是否符合设计要求

查验合格证、说明书,应符合设计要求目视检查

查验是否符合设计婴求

查验合格证、说明书,应符合设计要求目视检查

用游标卡尺或千分尺测量内径、外径及其他相关尺寸,查验其是否符合设计要求

查验合格证、说明书,应符合设计要求目视检查

用钢卷尺或钢直尺测量其外形尺寸,查验其是否符合设计要求查验合格证、说明书,应符合设计要求目视检查

查验是否符合设计要求,并用钢直尺测量组底座安装尺寸是否符合设计要求

根据合格证、

说明书及出厂试验报告查验其是否符合GB/T7935要求和设计要求

目视检查

查验是否符合设计要求

根据合格证和说明书查验其是否符合GB/T7935要求和设计要求,电磁阅铁芯用手按动,检查是否灵活无卡阻目视检查

查验是否符合设计要求

查验合格证、说明书,应符合设计要求目视检查

用钢卷尺测量外形尺寸,查验其是否符合设计要求查验合格证、说明书及油箱渗漏试验报告是否符合设计要求目视检查

原材料应有质量证书,牌号及性能应符合设计文件及相关标准要求。外购件应有合格证和说明书,规格型号应符合设计文件要求。外协件应有检验报告,质量、性能应符合设计文件及相关标准要求。用于安装的水工金属结构设备应为出厂检验合格的产品。下料检验

下料检验时,应按工艺要求对预留的焊接收缩量和机械加工部位的切削余量进行检验。压力钢管下料尺寸检验应符合SL432-2008第4.1.1条的规定,其他水工金属结构设备下料尺寸检验应符合GB/T14173—2008第7.1.2条的规定。4.2.3压力钢管下料断口质量检验应符个SI.1322008第4.1.10条、第4.1.11条的规定,其他水6

工金属结构设备下料断口质量检验应符合GB/T14173—2008第7.1.3条的规定。SL582—2012

4.2.4钢板或型钢下料后的形状和位置误差检验应符合GB/T14173—2008第7.1.5条、第7.1.6条的规定。

4.2.5下料检验采用钢卷尺、钢直尺、直角尺、游标卡尺、弦线、等高垫块等检验器具。4.3机械加工检验

经机械加工的零部件,应对加工面的表面粗糙度、尺寸、形状和位置误差进行检验。4.3.1

4.3.2表面粗糙度应采用样块比对法或采用粗糙度仪测量的方法进行检验。4.3.3尺寸检验应符合GB/T3177的规定,形状和位置误差检验应符合GB/T1958的规定。4.3.4单件或小批量生产的零部件,可采用游标卡尺、千分尺、指示表等通用量器具对尺寸、形状和位置误差进行检验。大批量生产的零部件,可采用符合GB/T1957规定的光滑极限量规检验。

4.3.5螺杆启闭机的螺杆和螺母在生产过程中可采用环规和塞规进行检验,但出厂前配套的螺杆和螺母应作全行程通过试验,并进行编号和标记。4.3.6渐开线圆柱齿轮的检验应符合GB/T13924的规定。4.4硬度检验

设计文件或产品标准中有硬度要求的零部件,应采用硬度计对工件硬度进行测量。硬度测试4.4.1

应符合GB/T230.1、GB/T231.1、GB/T17394等有关标准的规定。4.4.2硬度测试不应损伤工件。

4.4.3表面硬度测试时,应根据工件形状,至少选取4个对称、均布的测区,每个测区至少取3个测点的平均值作为测区硬度值。4.4.4淬硬层深度有要求时,应通过工艺试块进行硬度检测。在淬硬层深度方向,包括淬硬层表面和设计淬硬层深度部位,应至少测试4个测区,每个测区至少取3个测点的平均值作为测区硬度值。4.5焊接检验

一般规定

焊接质量应按表2进行检验。

焊前检验

焊接过程

焊后检验

焊缝外观检验

检验项目

坡口形式与尺寸

坡口表面质量

焊件的组对质量

焊接环境的监测

预热温度、层问温度、后热温度热输人

焊工执行焊接工艺规程情况

焊缝外观检验

焊缝无损检测

焊缝外观应按表3进行检验。

检验方法

目视检查,焊缝检验尺测量

目视检查

目视检查,焊缝检验尺测量

温度计、湿度计测量温、湿度,风速仪测量风速用红外测温仪或表面温度计检测用电流表、电压表、焊接速度表或单根焊条施焊长度进行检测目视检查

应符合4.5.2的规定

应符合4.5.3的规定

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国水利行业标准

SL582—2012

水工金属结构制造安装

质量检验通则

Directives for quality inspection of manufactureand installation of hydro steel structure2012-07-20发布

2012-10-20实施

中华人民共和国水利部发布

中华人民共和国水利部

关于批准发布水利行业标准的公告2012年第21号

中华人民共和国水利部批准《水工金属结构制造安装质量检验通则》(SL582一2012)标准为水利行业标准,现予以公布。

标准名称

水工金属结构制造安装质量检验通则标准编号

SL582—2012

替代标准号

发布日期

2012.7.20

实施日期

2012.10.20

2012年7月20日

规范性引用文件

一般规定

检验机构

检验人员

检验项目

检验方法

检验条件

检验记录和检验报告

检验结果评定

基本检验项目与检验方法

进场物资检验

下料检验

机械加工检验

硬度检验

焊接检验

一般规定

焊缝外观检验

焊缝无损检测

焊后消除应力检验

螺栓连接检验

几何尺寸检验

一般规定

尺寸测量

形状和位置误差检验

工字形或箱形构件检验

防腐蚀检验

闸门检验

闸门埋件制造检验

闸门埋件安装检验

平面闸门门叶制造检验

平面闸门门叶安装检验

弧形闸门门体制造检验

弧形闸门门体安装检验

人字闸门门叶制造检验

人字闸门门体安装检验

闸门试验

SL582—2012

SL582—2012

6拦污栅检验

6.1拦污栅制造检验

6.2拦污栅安装检验

7压力钢管检验·

压力钢管制造检验

压力钢管安装检验

压力钢管水压试验

启闭机检验·

固定卷扬式启闭机制造检验

固定卷扬式启闭机安装检验·

螺杆启闭机制造检验

螺杆启闭机安装检验

液压启闭机制造检验

液压启闭机安装检验

移动式启闭机制造检验

移动式启闭机安装检验

清污机检验…

杷斗式清污机制造检验

杷斗式清污机安装检验

回转齿杷式清污机制造检验

回转齿杷式清污机安装检验

SL582-2012

为规范水工金属结构质量检验,提高水工金属结构制造与安装检验水平,制定本标准。本标准按照GB/T1.1-2009《标准化工作导则第1部分:标准的结构和编写》的要求进行编写。

本标准规定了闸门、拦污栅、压力钢管、启闭机和清污机等水工金属结构设备制造与安装检验的一般要求、检验项目与检验方法。本标准为全文推荐。

本标准批准部门:中华人民共和国水利部。本标准主持机构:水利部综合事业局。本标准解释单位:水利部综合事业局。本标准主编单位:水利部水工金属结构质量检验测试中心。本标准出版、发行单位:中国水利水电出版社。本标准主要起草人:毋新房、张步新、李明、张伟平、曹树林、张亚军、张小阳、孟庆奎、李文明、杜刚民、朱建秋、韩志刚、靳红泽、何佩排、胡木生、张小会、朱明昕。本标准审查会议技术负责人:吴小宁、王英人。本标准体例格式审查人:谢艳芳。V

1范围

水工金属结构制造安装质量检验通则本标准规定了水工金属结构制造与安装检验的一般要求、检验项目与检验方法。SL582-2012

本标准适用于水利水电工程闸门、拦污栅、压力钢管、启闭机和清污机等水工金属结构设备的制造与安装检验。

2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。GB/T228.1金属材料拉伸试验第1部分:室温试验方法9金属材料夏比摆锤冲击试验方法GB/T229

GB/T230.1

K、N、T标尺)

GB/T231.1

GB/T232

GB/T1231

GB/T1957

GB/T1958

GB/T2970

GB/T2975

GB/T3177

GB/T3323

GB/T5616

GB/T6402

GB/T6414

金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、布氏硬度试验第1部分:试验方法金属材料

金属材料弯曲试验方法

钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件光滑极限量规技术条件

产品几何量技术规范(GPS)

厚钢板超声波检验方法

形状和位置公差

钢及钢产品力学性能试验取样位置及试样制备检测规定

产品几何技术规范(GPS)

光滑工件尺寸的检验

金属熔化焊焊接接头射线照相

无损检测应用导则

钢锻件超声波检测方法

铸件尺寸公差与机械加工余量

GB/T7233.1

GB/T7935

GB/T8923

GB/T9443

GB/T9444

GB/T9445

GB/T11345

GB/T12522

GB/T12777

铸钢件超声检测第1部分:一般用途铸钢件液压元件通用技术条件

涂装前钢材表面锈蚀等级和除锈等级铸钢件渗透检测

铸钢件磁粉检测

无损检测人员资格鉴定与认证

钢焊缝手工超声波探伤方法和探伤结果分级不锈钢波形膨胀节

金属波纹管膨胀节技术条件

GB/T13288.2涂覆涂料前钢材表面处理喷射清理后的钢材表面粗糙度特性第2部分:磨料喷射清理后钢材表面粗糙度等级的测定方法比较样块法GB/T13924

渐开线圆柱齿轮精度检验细则

GB/T14173—2008水利水电工程钢闸门制造、安装及验收规范GB/T14977

GB/T16749

热轧钢板表面质量的一般要求

压力容器波形膨胀节

SL582—2012

GB/T17394

金属里氏硬度试验方法

无损检测超声检测超声衍射声时技术检测和评价方法GB/T23902

振动时效工艺参数选择及效果评定方法GB/T25712

SL36水工金属结构焊接通用技术条件SL105—2007水工金属结构防腐蚀规范SL381-2007

水利水电工程启闭机制造安装及验收规范SL382-2007水利水电工程清污机型式基本参数技术条件SL432-2008

水利工程压力钢管制造安装及验收规范SL635

水利水电工程单元工程施工质量验收评定标准JB/T4730.4元

承压设备无损检测第4部分:磁粉检测JB/T4730.5

JB/T6046

JB/T6061

承压设备无损检测第5部分:渗透检测碳钢、低合金钢焊接构件焊后热处理方法无损检测

焊缝磁粉检测及验收等级

JB/T6062

2无损检测

3一般规定

检验机构

焊缝渗透检测及验收等级

水工金属结构安装工程

水工金属结构制造或安装单位应设立检验机构,配备检验人员和检验设备,承担本单位制造或安装设备的检验职责,并向买方提供完整检验资料。3.1.2从事第三方检验的检验机构应通过计量认证或实验室认可,且认证或认可范围覆盖水工金属结构产品,方可在许可范围内开展检验工作。3.2检验人员

3.2.1从事水工金属结构制造与安装检验的人员应具备水工金属结构基本知识,熟悉水工金属结构产品标准,具备某一专项或多个专项的检验技能3.2.2无损检测人员应按照GB/T9445的要求进行培训和资格鉴定合格,取得全国通用资格证书并通过水利水电行业部门的资格认可。各级无损检测人员应按照GB/T5616的原则和程序开展与其资格证书准许项目相同的检测工作。质量评定和检测报告审核应由2级或2级以上的无损检测人员担任。

3.3检验项目

实施检验时,应依据合同文件、设计文件以及相关标准的要求确定检验项目。本标准中列示的检验项目基于下述标准的规定:GB/T14173—2008;

—-SL432-2008;

—SL381-2007;

—SL382—2007。

3.3.2重要设备或质量有疑问的设备,除制造或安装单位自检外,宜聘请第三方检验机构对设备进行复查检验。复查检验项目和复查比例由相关方协商确定,批量设备的复查比例不宜低于30%。

3.4检验方法

水工金属结构制造与安装检验的检验方法应符合合同文件、设计文件以及本标准的规定。3.4.1

3.4.2除本标准规定外,允许采用满足精度要求的其他方法用于水工金属结构检验。3.5检验条件

SL5822012

3.5.1检验现场应具备必要的通风、采光、温度、湿度条件以及相应的操作空间,能够保证检验人员和检验设备的安全,环境条件应对检验结果无直接影响。3.5.2设备状态应满足检验要求。组装检验时应避免强制组装或支承不当对检验结果的影响。3.5.3受检设备应有编号和标识,用于检测的标识点和标识线应准确、牢固、明显和便于使用。3.5.4检验仪器应符合国家关于计量器具检定与校准的规定,其量程、精度、灵敏度等指标应能满足检测要求。

3.6检验记录和检验报告

3.6.1检验前应根据确定的检验项目制定检验记录表。3.6.2检验记录中应标明设备名称、编号、设备状态以及检测器具等相关信息。检验记录应有检验人员和校核人员的签名。检验记录不应涂改,需修改时可将原记录内容用横杠划掉,在旁边填写正确内容并由检验人员签名或盖章确认。3.6.3根据检验记录编制的检验报告应有编写人员、审核人员和批准人员的签名,并加盖检验用章。检验报告的结论应明确。

3.6.4检验记录和检验报告中的设备名称、编号应与设备标识一致,具备可追溯性。3.6.5检验机构应妥善存放全部的检验记录和检验报告。对外发送的检验报告应与存档资料一致。3.7检验结果评定

3.7.1检验结果的评定应以设备技术要求作为评定依据。当设计文件中的要求与产品标准不一致时,若无特别规定,应按设计文件执行。3.7.2实测数据符合要求,所检项目评定为合格,否则为不合格。3.7.3返工项目及因返工可能引起变化的关联项目应重新检验,重新检验的数据符合要求,所检项目评定为合格。

3.7.4所有检验项目合格,设备制造质量评定为合格。设备安装质量评定应按SL635的规定执行。4基本检验项目与检验方法

4.1进场物资检验

4.1.1水工金属结构制造与安装使用的原材料、外购件和外协件应检验合格后,方可使用。主要原材料、外购件和外协件应按表1进行检验,合同文件或产品标准另有规定的,从其规定。表1

检验项目

表面质量

内部质量

检验方法

查验与设计的一致性:牌号不清或有疑间时应复验查验质量证书,化学成分和力学性能应符合相应钢材标准规定,有疑问时应复验。钢板性能试验取样位置及试样制备应符合GB/T2975的规定,试验方法应符合GB/T228.1、GB/T229、GB/T232等有关标准的规定

用钢卷尺测量外形尺寸,用超声波测厚仪或游标卡尺测量厚度目视检查,按GB/T14977的规定执行,必要时用钢卷尺或钢直尺、深度尺检查

如需超声波操伤,应按GB/T2970的规定执行3

SL582—2012

焊接材料

防腐材料bZxz.net

连接螺栓

闸门支承滑道

止水橡皮

钢丝绳

电动机

检验项目

规格型号

晶种及配套性

涂料性能

金属丝的成分

金属丝外观

金属丝直径

规格型号

钢材牌号

化学成分、力学性能

尺寸和机械加工余量

表面质量

内部质量

钢材牌号

化学成分、力学性能

尺寸和机械加工余量

表面质量

内部质量

规格型号

物理力学性能

规格型号

物理力学性能

外观质量

规格型号

规格型号

规格型号

表1(续)

查验是否符合焊接工艺文件规定查验质量证书,性能指标应符合相应标准规定目视检查

查验是否符合设计要求或SL105的规定查验合格证、说明书、有效期及检验报告查验质量证书

目视检查

用游标卡尺测量

查验是否符合设计要求

查验合格证

目视检查

查验是否符合设计要求

查验质量证书,性能指标应符合相应标准规定用钢卷尺、钢直尺或游标卡尺测量,应符合GB/T6414的规定目视检查,如需探伤,应按GB/T9443或GBT9444执行如需超声波探伤,应按GB/T7233.1执行有要求时按GB/T230.1、GB/T231.1、GB/T17394等进行试验查验是否符合设计要求

查验质量证书,性能指标应符合相应标准规定,闸门类产品使

用的锻件,其试验应符合GB/T14173—2008表9的规定用钢卷尺,钢直尺或游标卡尺测量目视检查,如需探伤,应按JB/T4730.4或JB/T4730.5执行如需超声波探伤,应按GB/T6402执行有要求时按GB/T230.1、GB/T231.1,GB/T17394等进行试验查验是否符合设计要求

查验是否符合设计要求

目视检查

性能指标应符合GB/T14173-2008附录C的规定查验质量证书,

用游标卡尺或钢直尺测量相关尺寸,查验其是否符合设计要求查验质量证书,性能指标应符合GB/T14173-2008附录D的规定目视检查,橡塑复合水封不得盘折存放查验是否符合设计要求

查验质量证书,有预拉伸要求的应查验预拉伸记录目视检查

查验是否符合设计要求

查验质量证书

目视检查

查验是否符合设计要求

查验合格证和说明书

目视检查

减速器

制动器

荷载控制器

高度控制器

电气屏(柜)

断路器、接触器、

继电器、仪表等

电器元件

PLC可编

程序控制器

及人机界面

变频器

软启动器

三相干式

变压器

电阻器

夹轨器

风速仪

检验项目

规格型号

规格型号

规格型号

规格型号

规格型号

规格型号

规格型号

规格型号

规格型号

规格型号

规格型号

规格型号

规格型号

表1(续)

检验方法

查验是否符合设计要求

查验合格证和说明书

目视检查

查验是否符合设计要求

查验合格证和说明书

目视检查

查验是否符合设计要求

查验合格证、

说明书,应符合设计要求

目视检查

查验是否符合设计要求

说明书,应符合设计要求

查验合格证、

目视检查

查验是否符合设计要求

查验合格证、说明书,应符合设计要求目视检查

查验是否符合设计要求

查验合格证、说明书,应符合设计要求目视检查

查验是否符合设计要求

查验合格证、说明书,应符合设计要求目视检查

查验是否符合设计要求

查验合格证、说明书,应符合设计要求目视检查

查验是否符合设计要求

查验合格证、设

说明书,应符合设计要求

目视检查

查验是否符合设计要求

查验合格证、说明书,应符合设计要求目视检查

查验是否符合设计要求

查验合格证、说明书,应符合设计要求目视检查

查验是否符合设计要求

查验合格证、说明书,应符合设计要求目视检查

查验是否符合设计要求

查验合格证、说明书,应符合设计要求目视检查

SL582—2012

SL5822012

电缆卷筒

行程及限位

关节轴承

密封材料

(O形圈、J形油封、

组合密封圈等)

液压阀件

(电磁阀、

换向闵、

溢流阀等)

油管、接头

检验项目

规格型号

规格型号

规格型号

规格型号

规格型号

外观质量

规格型号

规格型号

规格型号

规格型号

表1(续)

查验是否符合设计要求

查验合格证、说明书,应符合设计要求目视检查

查验是否符合设计要求

查验合格证、说明书,应符合设计要求目视检查

查验是否符合设计婴求

查验合格证、说明书,应符合设计要求目视检查

用游标卡尺或千分尺测量内径、外径及其他相关尺寸,查验其是否符合设计要求

查验合格证、说明书,应符合设计要求目视检查

用钢卷尺或钢直尺测量其外形尺寸,查验其是否符合设计要求查验合格证、说明书,应符合设计要求目视检查

查验是否符合设计要求,并用钢直尺测量组底座安装尺寸是否符合设计要求

根据合格证、

说明书及出厂试验报告查验其是否符合GB/T7935要求和设计要求

目视检查

查验是否符合设计要求

根据合格证和说明书查验其是否符合GB/T7935要求和设计要求,电磁阅铁芯用手按动,检查是否灵活无卡阻目视检查

查验是否符合设计要求

查验合格证、说明书,应符合设计要求目视检查

用钢卷尺测量外形尺寸,查验其是否符合设计要求查验合格证、说明书及油箱渗漏试验报告是否符合设计要求目视检查

原材料应有质量证书,牌号及性能应符合设计文件及相关标准要求。外购件应有合格证和说明书,规格型号应符合设计文件要求。外协件应有检验报告,质量、性能应符合设计文件及相关标准要求。用于安装的水工金属结构设备应为出厂检验合格的产品。下料检验

下料检验时,应按工艺要求对预留的焊接收缩量和机械加工部位的切削余量进行检验。压力钢管下料尺寸检验应符合SL432-2008第4.1.1条的规定,其他水工金属结构设备下料尺寸检验应符合GB/T14173—2008第7.1.2条的规定。4.2.3压力钢管下料断口质量检验应符个SI.1322008第4.1.10条、第4.1.11条的规定,其他水6

工金属结构设备下料断口质量检验应符合GB/T14173—2008第7.1.3条的规定。SL582—2012

4.2.4钢板或型钢下料后的形状和位置误差检验应符合GB/T14173—2008第7.1.5条、第7.1.6条的规定。

4.2.5下料检验采用钢卷尺、钢直尺、直角尺、游标卡尺、弦线、等高垫块等检验器具。4.3机械加工检验

经机械加工的零部件,应对加工面的表面粗糙度、尺寸、形状和位置误差进行检验。4.3.1

4.3.2表面粗糙度应采用样块比对法或采用粗糙度仪测量的方法进行检验。4.3.3尺寸检验应符合GB/T3177的规定,形状和位置误差检验应符合GB/T1958的规定。4.3.4单件或小批量生产的零部件,可采用游标卡尺、千分尺、指示表等通用量器具对尺寸、形状和位置误差进行检验。大批量生产的零部件,可采用符合GB/T1957规定的光滑极限量规检验。

4.3.5螺杆启闭机的螺杆和螺母在生产过程中可采用环规和塞规进行检验,但出厂前配套的螺杆和螺母应作全行程通过试验,并进行编号和标记。4.3.6渐开线圆柱齿轮的检验应符合GB/T13924的规定。4.4硬度检验

设计文件或产品标准中有硬度要求的零部件,应采用硬度计对工件硬度进行测量。硬度测试4.4.1

应符合GB/T230.1、GB/T231.1、GB/T17394等有关标准的规定。4.4.2硬度测试不应损伤工件。

4.4.3表面硬度测试时,应根据工件形状,至少选取4个对称、均布的测区,每个测区至少取3个测点的平均值作为测区硬度值。4.4.4淬硬层深度有要求时,应通过工艺试块进行硬度检测。在淬硬层深度方向,包括淬硬层表面和设计淬硬层深度部位,应至少测试4个测区,每个测区至少取3个测点的平均值作为测区硬度值。4.5焊接检验

一般规定

焊接质量应按表2进行检验。

焊前检验

焊接过程

焊后检验

焊缝外观检验

检验项目

坡口形式与尺寸

坡口表面质量

焊件的组对质量

焊接环境的监测

预热温度、层问温度、后热温度热输人

焊工执行焊接工艺规程情况

焊缝外观检验

焊缝无损检测

焊缝外观应按表3进行检验。

检验方法

目视检查,焊缝检验尺测量

目视检查

目视检查,焊缝检验尺测量

温度计、湿度计测量温、湿度,风速仪测量风速用红外测温仪或表面温度计检测用电流表、电压表、焊接速度表或单根焊条施焊长度进行检测目视检查

应符合4.5.2的规定

应符合4.5.3的规定

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。