QB/T 4462 – 2013

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QB/T 4462 - 2013.Upholstered furniture Manual operation folding sofa.

QB/T 4462规定了手动折叠沙发的术语和定义、产品分类、要求、试验方法及检验规则和标志、包装、运输、贮存。

QB/T 4462适用于手动折叠沙发产品。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注8期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2828.1计数抽样检验程序 第I 部分:按接收质量限(AQL)检索的逐批检验抽样计划(GB/T 2828.1- 2012, ISO 2589-1: 1999, IDT)

GB/T 3324- 2008木家具通用技术条件

GB/T 3325 - 2008金属家具通用技术条件

GB/T 3922纺织品耐汗渍色牢度试验方法 (GB/T 3922 - 1995. ISO 105-E04:1994. EQV)

GB/T 4689.20皮革涂层粘着 牢度测定方法(GB/T 4689.20- 1996, ISO 11644:1993, EQV)

GB/T 4893.4家具表面漆膜附着力交 叉切割测定法

GB/T 4893.7家具表面漆膜耐冷热温差测定法

GB/T 4893.8家具表面漆膜耐磨性测定法

GB/T 4893.9家具表面漆膜抗冲击测定法

GB/T 5713纺织品色牢度试验耐水色牢度 (GB/T 5713- 1997,ISO 10S-E01:1994, EQV)

GB/T 6343泡沫塑料及橡胶表观密度的测定(GB/T 6343-2009,ISO 845:2006, IDT)

GB/T 6669- 2008 软质泡沫聚合材料压缩永久 变形的测定(ISO 1856:2000,IDT)

GB/T 6670软质泡沫聚合材料 落球法回弹 性能的测定(GB/T 6670- 2008, ISO 8307:2007, MOD)

GB/T 10357.6家具力学性能试验单 层床强度和耐久性

GB/T 10807钦质泡沫聚合材料 硬度的测定(压陷法) (GB/T 10807- 2006, ISO 2439:1997, IDT)

GB/T 17657- 1999人造板 及饰面人造板理化性能试验方法(ISO 9427:1989等,DT)

GB 17927.1软体家具床垫和沙发抗引燃特性的评定第1部分: 阴燃的香烟

GB 17927.2软体家具床垫和沙发抗引燃特性的评定 第2部分: 模拟火柴火焰

QB/T 1952.1软体家具沙发

QB/T2537皮革色牢度试验 往复式摩擦色牢度 (QB/T 2537- 2001, Iso 11640:1993, EQV)

QB/T 4191多功能活动伸展机械装置

3术语和定义

QB/T 4191和QB/T 1952.1中界定的以及下列术语和定义适用于本文件。

3.1手动折叠沙发multi-functional sofa

通过非电动方式使折叠机构运动,从而改变使用者坐姿状态的沙发。

3.2坐姿stting position

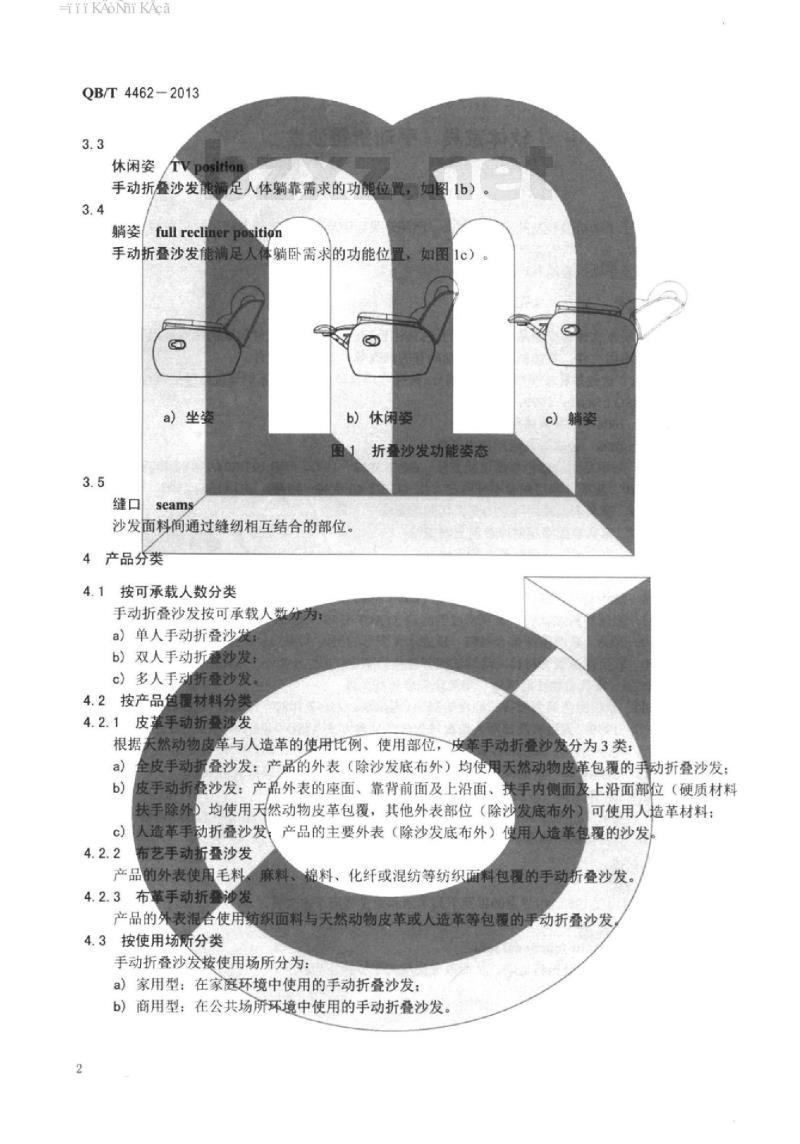

手动折叠沙发能满足人体起坐需求的功能位置,如图la) .

QB/T 4462规定了手动折叠沙发的术语和定义、产品分类、要求、试验方法及检验规则和标志、包装、运输、贮存。

QB/T 4462适用于手动折叠沙发产品。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注8期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2828.1计数抽样检验程序 第I 部分:按接收质量限(AQL)检索的逐批检验抽样计划(GB/T 2828.1- 2012, ISO 2589-1: 1999, IDT)

GB/T 3324- 2008木家具通用技术条件

GB/T 3325 - 2008金属家具通用技术条件

GB/T 3922纺织品耐汗渍色牢度试验方法 (GB/T 3922 - 1995. ISO 105-E04:1994. EQV)

GB/T 4689.20皮革涂层粘着 牢度测定方法(GB/T 4689.20- 1996, ISO 11644:1993, EQV)

GB/T 4893.4家具表面漆膜附着力交 叉切割测定法

GB/T 4893.7家具表面漆膜耐冷热温差测定法

GB/T 4893.8家具表面漆膜耐磨性测定法

GB/T 4893.9家具表面漆膜抗冲击测定法

GB/T 5713纺织品色牢度试验耐水色牢度 (GB/T 5713- 1997,ISO 10S-E01:1994, EQV)

GB/T 6343泡沫塑料及橡胶表观密度的测定(GB/T 6343-2009,ISO 845:2006, IDT)

GB/T 6669- 2008 软质泡沫聚合材料压缩永久 变形的测定(ISO 1856:2000,IDT)

GB/T 6670软质泡沫聚合材料 落球法回弹 性能的测定(GB/T 6670- 2008, ISO 8307:2007, MOD)

GB/T 10357.6家具力学性能试验单 层床强度和耐久性

GB/T 10807钦质泡沫聚合材料 硬度的测定(压陷法) (GB/T 10807- 2006, ISO 2439:1997, IDT)

GB/T 17657- 1999人造板 及饰面人造板理化性能试验方法(ISO 9427:1989等,DT)

GB 17927.1软体家具床垫和沙发抗引燃特性的评定第1部分: 阴燃的香烟

GB 17927.2软体家具床垫和沙发抗引燃特性的评定 第2部分: 模拟火柴火焰

QB/T 1952.1软体家具沙发

QB/T2537皮革色牢度试验 往复式摩擦色牢度 (QB/T 2537- 2001, Iso 11640:1993, EQV)

QB/T 4191多功能活动伸展机械装置

3术语和定义

QB/T 4191和QB/T 1952.1中界定的以及下列术语和定义适用于本文件。

3.1手动折叠沙发multi-functional sofa

通过非电动方式使折叠机构运动,从而改变使用者坐姿状态的沙发。

3.2坐姿stting position

手动折叠沙发能满足人体起坐需求的功能位置,如图la) .

标准图片预览

标准内容

1CS97.140

分类号:Y81

备案号:41591-2013

中华人民共和国轻工行业标准

QB/T4462-2013

软体家具

手动折叠沙发

Upholstered furniture Manual operation folding sofa2013-07-22发布

中华人民共和国工业和信息化部2013~12-01实施

本标准按照GB/T1.1一2009给出的规则起草。本标准由中国轻工业联合会提出。本标准由全国家具标准化中心归口。QB/T4462-2013

本标准起草单位:顾家家居股份有限公司、浙江省家具与五金研究所、敏华家具制造(深圳)有限公司、深圳市左右家私有限公司、上海市质量监督检验技术研究院、诚丰家具(中国)有限公司、湖南星港家居发展有限公司。

本标准主要起草人:顾江生、罗菊芬、潘学飚、黄小卫、邢潘超、何善祥、程珂、徐建民、钟文翰、黄华坤、应新法、陈亚东、陈强、章向宇、陈伟明、秦顺云、钟鸣。1范围

软体家具手动折叠沙发

QB/T4462-2013

本标准规定了手动折叠沙发的术语和定义、产品分类、要求、试验方法及检验规则和标志、包装、运输、贮存。

本标准适用于手动折叠沙发产品。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(GB/T2828.1-2012,ISO2589-1:1999,IDT)GB/T3324一2008木家具通用技术条件GB/T3325-2008金属家具通用技术条件GB/T3922纺织品耐汗渍色牢度试验方法(GB/T3922—1995,ISO105-E04:1994,EQV)GB/T4689.20皮革涂层粘着牢度测定方法(GB/T4689.20-1996,ISO11644:1993,EQV)GB/T4893.4

家具表面漆膜附着力交叉切割测定法GB/T4893.7

家具表面漆膜耐冷热温差测定法GB/T4893.8

家具表面漆膜耐磨性测定法

GB/T4893.9家具表面漆膜抗冲击测定法GB/T5713纺织品色牢度试验耐水色牢度(GB/T5713一1997,ISO105-E01:1994,EQV)GB/T6343泡沫塑料及橡胶表观密度的测定(GB/T6343-2009,ISO845:2006,IDT)GB/T6669一2008软质泡沫聚合材料压缩永久变形的测定(1SO1856:2000,IDT)GB/T6670软质泡沫聚合材料落球法回弹性能的测定(GB/T6670-2008,ISO8307:2007,MOD)GB/T10357.6家具力学性能试验单层床强度和耐久性GB/T10807软质泡沫聚合材料硬度的测定(压陷法)(GB/T10807-2006,IS02439:1997,IDT)GB/T17657一1999人造板及饰面人造板理化性能试验方法(ISO9427:1989等,DT)GB17927.1软体家具床垫和沙发抗引燃特性的评定第1部分:阴燃的香烟GB17927.2软体家具床垫和沙发抗引燃特性的评定第2部分:模拟火柴火焰QB/T1952.1软体家具沙发

QB/T2537皮革色牢度试验往复式摩擦色牢度(QB/T2537-2001,ISO11640:1993,EQV)QB/T4191

多功能活动伸展机械装置

3术语和定义

QB/T4191和QB/T1952.1中界定的以及下列术语和定义适用于本文件。3.1

手动折叠沙发multi-functional sofa通过非电动方式使折叠机构运动,从而改变使用者坐姿状态的沙发。3.2

坐姿sitting position

手动折叠沙发能满足人体起坐需求的功能位置,如图1la)。iiKAoNiKAca

QB/T4462-2013

休闲姿Vposition

手动折叠沙发能满足人体躺靠需求的功能位置,如图1b)。3.4

full recliner position

手动折叠沙发能满足人体躺卧需求的功能位置,如图1c)。a)坐姿

b)休闲姿

折叠沙发功能姿态

沙发面料间通过缝纫相互结合的部位。4产品分类

按可承载人数分类

手动折叠沙发按可承载人数分为:a)单人手动折叠沙发

b)双人手动折叠沙发:

c)多人手动折叠沙发。

4.2按产品包覆材料分类

4.2.1皮革手动折叠沙发

c)身尚姿

根据天然动物皮革与人造革的使用比例、使用部位,皮革手动折叠沙发分为3类:全皮手动折叠沙发:产品的外表(除沙发底布外)均使用天然动物皮革包覆的手动折叠沙发:a)

皮手动折叠沙发:产品外表的座面、靠背前面及上沿面、扶手内侧面及上沿面部位(硬质材料扶手除外)均使用天然动物皮革包覆,其他外表部位(除沙发底布外)可使用人造革材料:人造革手动折叠沙发,产品的主要外表(除沙发底布外)使用人造革包覆的沙发布艺手动折叠沙发

产品的外表使用毛料、麻料、棉料、化纤或混纺等纺织面料包覆的手动折叠沙发。4.2.3布革手动折叠沙发

产品的外表混合使用纺织面料与天然动物皮革或人造革等包覆的手动折叠沙发,4.3按使用场所分类

手动折叠沙发按使用场所分为:a)家用型:在家庭环境中使用的手动折叠沙发:b)商用型:在公共场所环境中使用的手动折叠沙发。2

-iiKAoNi KAca

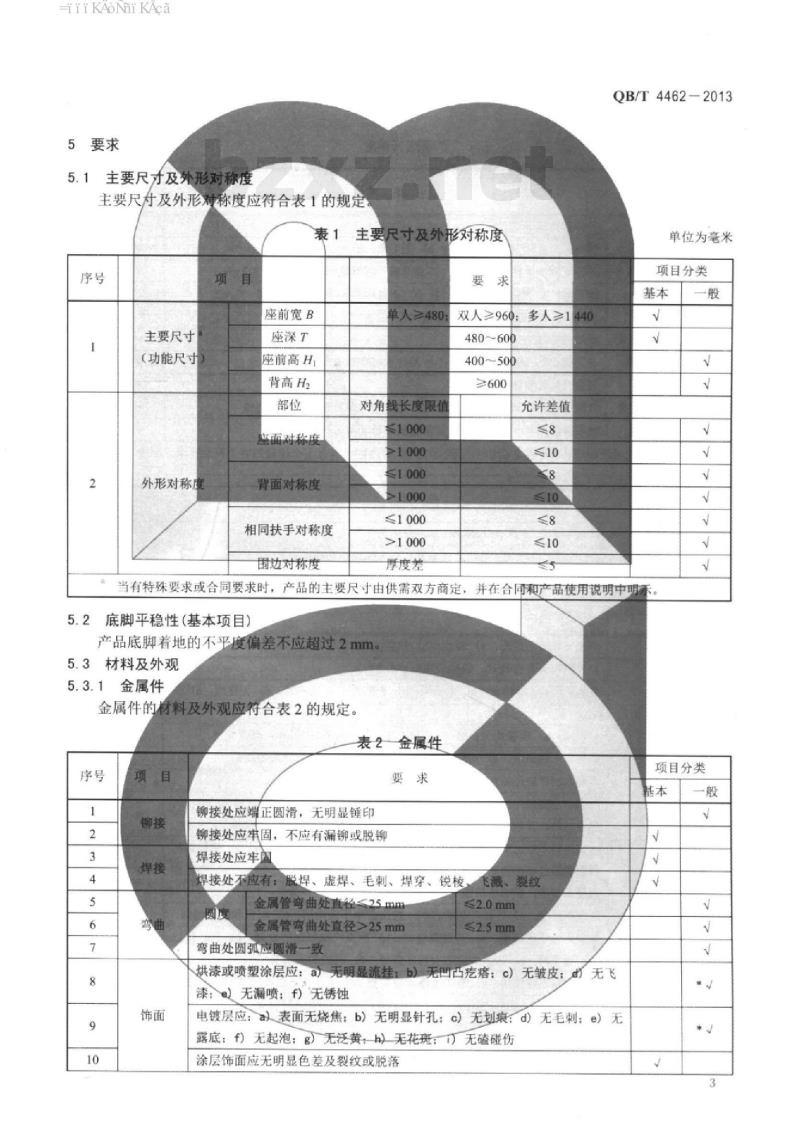

5要求

主要尺才及外形对称度

主要尺寸及外形对称度应符合表1的规定表1

主要尺寸

(功能尺寸

外形对称度

座前宽B

座深T

座前高H

背高H2

年面对欢屏

背面对称度

相同扶手对称度

围边对称度

主要尺寸及外形对称度

单人≥480

对角线长度限值

≤1000

≤1000

≤1000

厚度差

双人≥960:多人≥1440

480~60p

40050b

≥600

允许差值

QB/T4462-2013

单位为毫米

项目分类

当有特殊要求或合同要求时,产品的主要尺寸由供需双方商定,并在合同和产品使用说明中明禾。底脚平稳性(基本项目)

产品底脚着地的不平度偏差不应超过2mm。5.3材料及外观

5.3.1金属件

金属件的材料及外观应符合表2的规定。表2金属件

铆接处应端正圆滑,无明显锤印铆接处应车固,不应有漏铆或脱铆焊接处应车国

焊接处不应有:脱焊、虚焊、毛刺、焊穿、锐棱、飞溅、裂纹金属管弯曲处直径<25mm

金属管弯曲处直径>25mm

弯曲处圆弧应圆滑一致

烘漆或喷塑涂层应:a)无明显流挂:b)无凹凸疙瘩:c)无皱皮:无飞漆:e)无漏喷:F)无锈蚀

电镀层应:a)表面无烧焦:b)无明显针孔:c)无划痕:d)无毛刺:e)无露底:f)无起泡:g厂无泛黄,h)无花斑:无磕碰伤涂层饰面应无明显色差及裂纹或脱落一般

项目分类

iiKAoNiKAca

QB/T4462--2013

五金件+

连接件及

其配件

防锈处理

外露管口端面应封闭

表2(续)

管材应:a)无裂缝、叠缝:b)无毛刺:c)无锐楼各种管材(包括异型管材),其受力部件的管壁厚度不应小于1.2mm表面应:a)细密;b)无锈蚀:c)无氧化膜脱落:d)无黑斑表面应:a)无刃口;b)无锐棱:c)无毛刺安装应车固无松动

安装固定孔(选择孔除外)不应漏拧连接件或少件五金件及其配件使用应灵活

内部的金属件和各类型弹簧等配件均应经防锈处理,不应有锈蚀声响

徒手按压座面和背面,应无异常金属摩擦和撤击等响声20

凡有“”记号表示该单项中有2个以上(含2个)检验内容,若有1个检验内容不符合要求,项目分类

应按1个不合格

计数。

木制件

木制件的材料及外观应符合表3的规定。表3木制件

加工工艺

外表正视面不应有:a)裂纹:b)缺棱外表侧视面若有裂纹、缺棱应进行修补加工整体外表应平整精光:a)无啃头;b)无刨痕:c)无崩茬:d)无逆纹:e)无沟纹

外表应:a)倒楞均匀;b)圆角和弧度及线条对称均匀:c)顺直光滑外表车木线型应:a)对称部件对称一致:b)无刀痕、砂痕等缺陷内部木制件应经刨削处理,粗光产品中主要使用的包覆材料(包括软质包覆材料、硬质包覆材料)、框架材料、弹性材料,其他材料及其使用部位,应与产品标识、使用说明中明示的一致内部用料不应出现:a)贯通裂缝材:b)昆虫尚在侵蚀的木材:c)轻微席朽材面积超过零部件面积的15%:d)腐朽材深度超过材厚的25%:e)有轻微裂缝或节子,影响结构强度的木材:f)带有树皮的木材外表用料应:a)针阔叶树种在同一胶拼件中不应混用:b)材色和纹理相似外表用料不应使用:a)贯通裂缝材:b)昆虫尚在侵蚀的木材:c)腐朽材:d)死节材:e)未经处理带有树脂囊材:f)脱胶的人造板材外表用料不应使用:a)节子宽度超过材宽1/3:b)节子直径超过12mm项目分类

iiKAoNiKAca

含水率

表3(续)

QB/T4462-2013

项目分类

木材含水率不应大于产品所在地年平均木材平衡含水率(合同另有要求,应在合同中明示)

漆膜涂层应:a)无明显流挂:b)无针孔;c)无皱皮或无涨边:d)无明显积粉或杂渣:e)无明显刷毛:f)无明显色差漆膜涂层应:a)无漏漆:b)无明显鼓泡;c)无涂层脱落或裂纹+

凡有“*”记号表示该单项中有2个以上(含2个)检验项目,若有1个检验内容不符合要求,应按1个不合格计数。我国各主要地区年平均木材平衡含水率见附录A。5.3.3人造板部件

人造板部件的材料及外观应符合表4的规定。表4人造板部件

人造板外露

部件外观

人造板部件

含水率

泡沫塑料

干花、湿花

表面划痕

表面压痕

鼓泡、龟裂、分层

中密度纤维板

刨花板

胶合板

细木工板

浸渍胶膜纸饰面人造板

装饰单板贴面人造板

外表面应无干花、湿花

内表干花、湿花的总面积不应超过板面的5%同一板面外表可有1处,面积在3mm2~30mm2外表应无明显划痕

外表应无明显压痕

外表应无明显色差

外表应无鼓泡、龟裂、分层

人造板制成的零部件外露部位应边部处理4%~13%

4%~13%

6%~16%bzxz.net

6%~14%

6%~14%

泡沫塑料的材料及外观应符合表5的规定。表5泡沫塑料

表观(体积)密度/

(kg/m2)

其他部位

项目分类

项目分类

iiKAoNiKAca

QB/T4462-2013

压陷性能/

回弹性能

压缩永久变形

软质面料

表5(续)

压陷25%时的硬度

曼回弹

软质面料的材料和外观应符合表6的规定。表6

软质面料

缝纫和包

理化性能

面料应保持清洁,无破损

纺织面料应:a)同一部位绒面的绒毛方向应一致;b)无色差,c)无残瘫点皮革面料应:a)无色差、b)无表面龟裂面料缝线应:a)无跳针或明显浮线:b)无断线或脱线现象或外露线头嵌线应圆滑顺直及圆弧处均匀对称外露泡钉应

或脱落

排列整齐、间距基本相等:b)无松动脱)无明显

面料的包覆应:a)平服饱满无明显皱折:b)松紧均匀无明显松驰现象c)对称工艺皱折线条应对称均匀缝口强度大于10N/cm

颜色干摩擦牢度不应小于4级

纺织面料耐水色牢度不应小于3级防织面料耐酸汗渍色牢度不应小于3级纺织面料耐碱汗渍色牢度不应小于3级皮革涂层黏着牢度大于2.5N/10mm项目分类

项目分类

凡有“*”记号表示该单项中有2个以上(含2个)检验内容,若有1个检验内容不符合要求,应按1个不合格计数。5.3.6

铺垫料

铺垫料的材料和外观应符合表7的规定。6

-Hii KAoNi KAca

项/目

5.4饰面理化性能

表7铺垫料

麻毡(布)、棕毡、棉毡、棉(或化学)絮用丝纤维等铺垫材料应:a

无鑫火

OB/T4462--2013

项目分类

干燥:

c无夹含泥秒及金属物等杂质,d)目视无

质及刺鼻异常气味:c

验出危害健局

康的节足动物或蟑螂卵夹等

靠枕、抱枕

坐垫等填垫料不应使用废旧材料、碎海绵及其胶拼材料饰面理化性能应符合表8的规定。表8饰面理化性能

木制件

森膜涂层

附着力(交叉切

耐磨性(1000次

磨转)

耐冷热温差

抗冲击

冲击强度

附着力

金属件表面涂层

耐腐蚀

金属件电镀层

安全要求(基本项目)

耐腐蚀

3周期应无鼓泡、裂纹和明显失光冲击高度50mm

≥3.92J,无剥落、裂纹等

100h内,观察溶剂中样板上划道两侧3mm以外,应无气泡产

100h后,检查划道两侧3mm以外,无锈迹、剥落、起皱、变色和失光现象18h,锈点应不超过20点/dm

其中直径

点/dm?

1.5mm以上的锈点不应超过5

页目分类

接触部位无毛刺、刃口,正常使用过程中应无尖锐金属物穿出座面或背面手动折叠沙发在人体

等部位。

5.5.2正常使用过程中折叠机构应无自行启闭现象5.5.3折叠过程应无非预期启闭现象。5.5.4折叠机构外露部件间裂隙、缺口直径不应小于18mm或不大于5mm。5.5.5靠背与座面、座面与搁腿板交接处面料在通过圆形垫块施加90N作用力时,陷入深度应小于50mm

5.5.6折叠机构在折叠过程中外露动作部件应有防护板和警告标志或其他防护措施。7

HiiKAoNiKAca

QB/T4462-2013

5.6折叠性能

折叠性能应符合表9的规定。

启闭折叠机

构所需力

折叠性能

折叠机构耐

5.7力学性能

表9折叠性能

正常操作折叠机构所需力不应小于30N且不大于150N折叠过程应无异常摩擦声,伸展、收缩装置时应启闭灵活,伸缩到位,无明显阻滞现象

试验后面料应完好无损,面料缝纫处应无脱线或开裂,垫料应无移位或破损:紧固件不应松脱或者损坏,手动折叠沙发折叠机构应无严重变形,折登叠机构启闭应灵活,产品功能应保持良好,金属件饰面材料应无大面积脱落

力学性能应符合表10的规定。

稳定性

扶手垂直静载荷

扶手冲击

座、背及扶手

耐久性

背松动量/

背剩余松动量产

扶手松动量/mm

扶手剩余松动量

60.000次

40.000次

20000次

表10力学性能

根据要求加载后手动折登沙发不应出现倾翻现象基本

项目分类

项目分类

加载10次,试验后扶手面料应无破损,零部件应完好,固定部件应无松动、变形等现象试验后扶手面料应无破损,零部件应完好,应固定部件应无松动、变形等现象

60000次

40000次

20000次

各个等级试验后,座、背及扶手的面料应完好无损面料缝纫处应无脱线或开裂,垫料应无移位或破损,弹应无倾斜、松动或断簧,鋼带应无断裂损坏或松动:骨架应无永久性松动或断裂≤2

单人沙发≤20,双人以上(含双人)≤10单人沙发≤10,双人以上(含双人)≤5分级

耐久性

载荷试

揭腿板

抗冲击

压缩量/mm

均布静载荷

集中静教荷

冲击载荷

表10(续)

座面压缩量α≥55

座面压缩量c≤110

试验后,试件不应出现断裂,应牢固结合的部件用手按压出现的松动和残余变形不应影响使用功能或造成不安全因素

试验后装置应功能姿态转换正常,启闭灵活,无异常声响,各部位无损坏、无明显变形

5.8阻燃性(基本项目)

QB/T4462-2013

项目分类

1分级

家用的产品阻燃性应符合GB17927.1的规定;公共场所用的产品阻燃性应符合GB17927.2的规定。5.9有害物质(基本项目)

产品有害物质含量应符合《软体家具沙发中有害物质限量》的规定。注:当我国发布实施了《软体家具沙发中有害物质限量》国家强制性标准,则手动折叠沙发中有害物质的要求和检验发放应符合国家强制性标准的规定。5.10警示标志(基本项目)

5.10.1警示标示至少应包含以下内容:警示:避免本产品在靠近明火或者高温热源附近使用警示:婴幼儿必须在成人的陪同下才能使用本产品5.10.2警示标识应标注在产品的显眼部位。6试验方法

6.1主要尺寸及外形对称度

试样应放置在平板或平整地面上,采用精度不低于1mm的钢直尺或卷尺进行测量。6.1.1座前宽B

测量两个扶手内侧的水平距离。6.1.2座深T

测量从座面前沿垂直线上到靠背的垂直距离。6.1.3座前高H

将直径100mm硬质圆形垫块(试验用圆形垫块质量不应大于5kg)置于试样座面中心线上,使垫块的端面与试样座面前沿平齐,对于弧形座面则使垫块置于试样座面前沿刚好不会掉下之处且不悬空,通过垫块垂直向下施加75N力(含垫块自重),测出垫块上表面与水平地面距离的实测值,减去垫块厚度即为座前高。

6.1.4背高H2

测量试样靠背顶端到地面的垂直距离。6.1.5座面和背面对称度

在试样座面和背面上,分别测量出两个对角线的长度值,然后计算出其差值。6.1.6相同扶手对称度

两只相同的扶手正视面作为一个四边形的两对称边,分别测量其四边形对称边的两个对角线长度值,然后计算出其差值。

QB/T4462-2013

6.1.7围边对称度

测量试样对称轴两边对应相同的围边的厚度值,计算其差值。6.2底脚平稳性

将试样放置在长度不小于2200mm,宽度不小于1200mm的平整地面或平台上,采用塞尺测量底脚的底面与地面或平台表面之间的间隙。6.3外观和感官

表2序号1~4、7~12、14~20,表3序号1~11、13、14,表4序号1~7,表6序号17,5.3.6、5.5.1和表9序号2为外观和感官检验项目,应在光照度为3001x~6001x范围内的近似自然光或自然光下,视距为700mm一1000mm目测检验。存在争议时由3人共同检验,以多数相同的结论为评定结果。

6.4金属件

金属件用料(表2序号5、6)应使用游标卡尺在沙发金属件断面进行测量,测量结果精确到0.1mm。管材壁厚(表2序号13)应用精度不低于0.1mm的量具进行测量,测量结果精确到0.1mm。6.5木材含水率(表3序号12

按照GB/T3324—2008中6.3.4的规定进行测定。6.6人造板部件含水率(表4序号8~13)按GB/T17657-

一1999中4.3的规定进行测定

6.7泡沫塑料

6.7.1表观(体积)密度的测定(表5序号1)应按GB/T6343中的规定进行。试件规格50mm×50mm×50mm(若厚度小于50mm则以实际厚度为准)6.7.2压陷性能的测定(表5序号2)按GB/T10807中的规定进行。取样部位为试件的座面,也可在与检验样品相同的材料上取样。6.7.3回弹性能的测定(表5序号3)按GB/T6670中方法A的规定进行。取样部位为试件的座面,也可在与检验样品相同的材料上取样。6.7.4压缩永久变形的测定(表5序号4)按GB/T6669-2008中的规定进行,试验采用方法A在(70土1)℃中压缩。试样厚度25mm,压缩75%,取样部位为试件的座面。也可在与检验样品相同的材料上取样

6.7.5缝口抗拉伸强度(表6序号8)在扶手

或靠背部位截取长度为200mm,宽度为50mm的带缝口面料3块,试样在温度为(20土2)℃,相对湿度

65士4%的环境中放置24h,然后用夹持器夹住试样两端,并使缝口处于夹持器的中央部位,拉伸速度为250mm/min进行试验。6.8理化性能

皮革颜色摩擦色牢度(表6序号9)试验按QB/T2537中规定进行,试验采用干擦法,光面革往复摩擦次数为500次,

测试头质量1000g:绒面革往复摩擦次数为50次,测试头质量500g。纺织面料颜色摩擦色牢度

(表6序号9)试验应符合GB/T3920中的规定进行,往复摩擦次数为20次。取样部位为试样的座面、

扶手或背面。

6.8.2纺织面料耐水色牢度试验(表6序号9)按GB/T5713中规定进行,取样部位为试样的座面、扶手或背面,也可在与检验样品相同的材料上取样。6.8.3纺织面料耐汗渍色牢度试验(表6序号9)按GB/T3922中规定进行,取样部位为试样的座面、扶手或背面,也可在与检验样品相同的材料上取样。6.8.4皮革涂层粘着牢度试验(表6序号9)按GB/T4689.20中规定进行,取样部位为试样的座面、扶手或背面,也可在与检验样品相同的材料上取样。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

分类号:Y81

备案号:41591-2013

中华人民共和国轻工行业标准

QB/T4462-2013

软体家具

手动折叠沙发

Upholstered furniture Manual operation folding sofa2013-07-22发布

中华人民共和国工业和信息化部2013~12-01实施

本标准按照GB/T1.1一2009给出的规则起草。本标准由中国轻工业联合会提出。本标准由全国家具标准化中心归口。QB/T4462-2013

本标准起草单位:顾家家居股份有限公司、浙江省家具与五金研究所、敏华家具制造(深圳)有限公司、深圳市左右家私有限公司、上海市质量监督检验技术研究院、诚丰家具(中国)有限公司、湖南星港家居发展有限公司。

本标准主要起草人:顾江生、罗菊芬、潘学飚、黄小卫、邢潘超、何善祥、程珂、徐建民、钟文翰、黄华坤、应新法、陈亚东、陈强、章向宇、陈伟明、秦顺云、钟鸣。1范围

软体家具手动折叠沙发

QB/T4462-2013

本标准规定了手动折叠沙发的术语和定义、产品分类、要求、试验方法及检验规则和标志、包装、运输、贮存。

本标准适用于手动折叠沙发产品。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(GB/T2828.1-2012,ISO2589-1:1999,IDT)GB/T3324一2008木家具通用技术条件GB/T3325-2008金属家具通用技术条件GB/T3922纺织品耐汗渍色牢度试验方法(GB/T3922—1995,ISO105-E04:1994,EQV)GB/T4689.20皮革涂层粘着牢度测定方法(GB/T4689.20-1996,ISO11644:1993,EQV)GB/T4893.4

家具表面漆膜附着力交叉切割测定法GB/T4893.7

家具表面漆膜耐冷热温差测定法GB/T4893.8

家具表面漆膜耐磨性测定法

GB/T4893.9家具表面漆膜抗冲击测定法GB/T5713纺织品色牢度试验耐水色牢度(GB/T5713一1997,ISO105-E01:1994,EQV)GB/T6343泡沫塑料及橡胶表观密度的测定(GB/T6343-2009,ISO845:2006,IDT)GB/T6669一2008软质泡沫聚合材料压缩永久变形的测定(1SO1856:2000,IDT)GB/T6670软质泡沫聚合材料落球法回弹性能的测定(GB/T6670-2008,ISO8307:2007,MOD)GB/T10357.6家具力学性能试验单层床强度和耐久性GB/T10807软质泡沫聚合材料硬度的测定(压陷法)(GB/T10807-2006,IS02439:1997,IDT)GB/T17657一1999人造板及饰面人造板理化性能试验方法(ISO9427:1989等,DT)GB17927.1软体家具床垫和沙发抗引燃特性的评定第1部分:阴燃的香烟GB17927.2软体家具床垫和沙发抗引燃特性的评定第2部分:模拟火柴火焰QB/T1952.1软体家具沙发

QB/T2537皮革色牢度试验往复式摩擦色牢度(QB/T2537-2001,ISO11640:1993,EQV)QB/T4191

多功能活动伸展机械装置

3术语和定义

QB/T4191和QB/T1952.1中界定的以及下列术语和定义适用于本文件。3.1

手动折叠沙发multi-functional sofa通过非电动方式使折叠机构运动,从而改变使用者坐姿状态的沙发。3.2

坐姿sitting position

手动折叠沙发能满足人体起坐需求的功能位置,如图1la)。iiKAoNiKAca

QB/T4462-2013

休闲姿Vposition

手动折叠沙发能满足人体躺靠需求的功能位置,如图1b)。3.4

full recliner position

手动折叠沙发能满足人体躺卧需求的功能位置,如图1c)。a)坐姿

b)休闲姿

折叠沙发功能姿态

沙发面料间通过缝纫相互结合的部位。4产品分类

按可承载人数分类

手动折叠沙发按可承载人数分为:a)单人手动折叠沙发

b)双人手动折叠沙发:

c)多人手动折叠沙发。

4.2按产品包覆材料分类

4.2.1皮革手动折叠沙发

c)身尚姿

根据天然动物皮革与人造革的使用比例、使用部位,皮革手动折叠沙发分为3类:全皮手动折叠沙发:产品的外表(除沙发底布外)均使用天然动物皮革包覆的手动折叠沙发:a)

皮手动折叠沙发:产品外表的座面、靠背前面及上沿面、扶手内侧面及上沿面部位(硬质材料扶手除外)均使用天然动物皮革包覆,其他外表部位(除沙发底布外)可使用人造革材料:人造革手动折叠沙发,产品的主要外表(除沙发底布外)使用人造革包覆的沙发布艺手动折叠沙发

产品的外表使用毛料、麻料、棉料、化纤或混纺等纺织面料包覆的手动折叠沙发。4.2.3布革手动折叠沙发

产品的外表混合使用纺织面料与天然动物皮革或人造革等包覆的手动折叠沙发,4.3按使用场所分类

手动折叠沙发按使用场所分为:a)家用型:在家庭环境中使用的手动折叠沙发:b)商用型:在公共场所环境中使用的手动折叠沙发。2

-iiKAoNi KAca

5要求

主要尺才及外形对称度

主要尺寸及外形对称度应符合表1的规定表1

主要尺寸

(功能尺寸

外形对称度

座前宽B

座深T

座前高H

背高H2

年面对欢屏

背面对称度

相同扶手对称度

围边对称度

主要尺寸及外形对称度

单人≥480

对角线长度限值

≤1000

≤1000

≤1000

厚度差

双人≥960:多人≥1440

480~60p

40050b

≥600

允许差值

QB/T4462-2013

单位为毫米

项目分类

当有特殊要求或合同要求时,产品的主要尺寸由供需双方商定,并在合同和产品使用说明中明禾。底脚平稳性(基本项目)

产品底脚着地的不平度偏差不应超过2mm。5.3材料及外观

5.3.1金属件

金属件的材料及外观应符合表2的规定。表2金属件

铆接处应端正圆滑,无明显锤印铆接处应车固,不应有漏铆或脱铆焊接处应车国

焊接处不应有:脱焊、虚焊、毛刺、焊穿、锐棱、飞溅、裂纹金属管弯曲处直径<25mm

金属管弯曲处直径>25mm

弯曲处圆弧应圆滑一致

烘漆或喷塑涂层应:a)无明显流挂:b)无凹凸疙瘩:c)无皱皮:无飞漆:e)无漏喷:F)无锈蚀

电镀层应:a)表面无烧焦:b)无明显针孔:c)无划痕:d)无毛刺:e)无露底:f)无起泡:g厂无泛黄,h)无花斑:无磕碰伤涂层饰面应无明显色差及裂纹或脱落一般

项目分类

iiKAoNiKAca

QB/T4462--2013

五金件+

连接件及

其配件

防锈处理

外露管口端面应封闭

表2(续)

管材应:a)无裂缝、叠缝:b)无毛刺:c)无锐楼各种管材(包括异型管材),其受力部件的管壁厚度不应小于1.2mm表面应:a)细密;b)无锈蚀:c)无氧化膜脱落:d)无黑斑表面应:a)无刃口;b)无锐棱:c)无毛刺安装应车固无松动

安装固定孔(选择孔除外)不应漏拧连接件或少件五金件及其配件使用应灵活

内部的金属件和各类型弹簧等配件均应经防锈处理,不应有锈蚀声响

徒手按压座面和背面,应无异常金属摩擦和撤击等响声20

凡有“”记号表示该单项中有2个以上(含2个)检验内容,若有1个检验内容不符合要求,项目分类

应按1个不合格

计数。

木制件

木制件的材料及外观应符合表3的规定。表3木制件

加工工艺

外表正视面不应有:a)裂纹:b)缺棱外表侧视面若有裂纹、缺棱应进行修补加工整体外表应平整精光:a)无啃头;b)无刨痕:c)无崩茬:d)无逆纹:e)无沟纹

外表应:a)倒楞均匀;b)圆角和弧度及线条对称均匀:c)顺直光滑外表车木线型应:a)对称部件对称一致:b)无刀痕、砂痕等缺陷内部木制件应经刨削处理,粗光产品中主要使用的包覆材料(包括软质包覆材料、硬质包覆材料)、框架材料、弹性材料,其他材料及其使用部位,应与产品标识、使用说明中明示的一致内部用料不应出现:a)贯通裂缝材:b)昆虫尚在侵蚀的木材:c)轻微席朽材面积超过零部件面积的15%:d)腐朽材深度超过材厚的25%:e)有轻微裂缝或节子,影响结构强度的木材:f)带有树皮的木材外表用料应:a)针阔叶树种在同一胶拼件中不应混用:b)材色和纹理相似外表用料不应使用:a)贯通裂缝材:b)昆虫尚在侵蚀的木材:c)腐朽材:d)死节材:e)未经处理带有树脂囊材:f)脱胶的人造板材外表用料不应使用:a)节子宽度超过材宽1/3:b)节子直径超过12mm项目分类

iiKAoNiKAca

含水率

表3(续)

QB/T4462-2013

项目分类

木材含水率不应大于产品所在地年平均木材平衡含水率(合同另有要求,应在合同中明示)

漆膜涂层应:a)无明显流挂:b)无针孔;c)无皱皮或无涨边:d)无明显积粉或杂渣:e)无明显刷毛:f)无明显色差漆膜涂层应:a)无漏漆:b)无明显鼓泡;c)无涂层脱落或裂纹+

凡有“*”记号表示该单项中有2个以上(含2个)检验项目,若有1个检验内容不符合要求,应按1个不合格计数。我国各主要地区年平均木材平衡含水率见附录A。5.3.3人造板部件

人造板部件的材料及外观应符合表4的规定。表4人造板部件

人造板外露

部件外观

人造板部件

含水率

泡沫塑料

干花、湿花

表面划痕

表面压痕

鼓泡、龟裂、分层

中密度纤维板

刨花板

胶合板

细木工板

浸渍胶膜纸饰面人造板

装饰单板贴面人造板

外表面应无干花、湿花

内表干花、湿花的总面积不应超过板面的5%同一板面外表可有1处,面积在3mm2~30mm2外表应无明显划痕

外表应无明显压痕

外表应无明显色差

外表应无鼓泡、龟裂、分层

人造板制成的零部件外露部位应边部处理4%~13%

4%~13%

6%~16%bzxz.net

6%~14%

6%~14%

泡沫塑料的材料及外观应符合表5的规定。表5泡沫塑料

表观(体积)密度/

(kg/m2)

其他部位

项目分类

项目分类

iiKAoNiKAca

QB/T4462-2013

压陷性能/

回弹性能

压缩永久变形

软质面料

表5(续)

压陷25%时的硬度

曼回弹

软质面料的材料和外观应符合表6的规定。表6

软质面料

缝纫和包

理化性能

面料应保持清洁,无破损

纺织面料应:a)同一部位绒面的绒毛方向应一致;b)无色差,c)无残瘫点皮革面料应:a)无色差、b)无表面龟裂面料缝线应:a)无跳针或明显浮线:b)无断线或脱线现象或外露线头嵌线应圆滑顺直及圆弧处均匀对称外露泡钉应

或脱落

排列整齐、间距基本相等:b)无松动脱)无明显

面料的包覆应:a)平服饱满无明显皱折:b)松紧均匀无明显松驰现象c)对称工艺皱折线条应对称均匀缝口强度大于10N/cm

颜色干摩擦牢度不应小于4级

纺织面料耐水色牢度不应小于3级防织面料耐酸汗渍色牢度不应小于3级纺织面料耐碱汗渍色牢度不应小于3级皮革涂层黏着牢度大于2.5N/10mm项目分类

项目分类

凡有“*”记号表示该单项中有2个以上(含2个)检验内容,若有1个检验内容不符合要求,应按1个不合格计数。5.3.6

铺垫料

铺垫料的材料和外观应符合表7的规定。6

-Hii KAoNi KAca

项/目

5.4饰面理化性能

表7铺垫料

麻毡(布)、棕毡、棉毡、棉(或化学)絮用丝纤维等铺垫材料应:a

无鑫火

OB/T4462--2013

项目分类

干燥:

c无夹含泥秒及金属物等杂质,d)目视无

质及刺鼻异常气味:c

验出危害健局

康的节足动物或蟑螂卵夹等

靠枕、抱枕

坐垫等填垫料不应使用废旧材料、碎海绵及其胶拼材料饰面理化性能应符合表8的规定。表8饰面理化性能

木制件

森膜涂层

附着力(交叉切

耐磨性(1000次

磨转)

耐冷热温差

抗冲击

冲击强度

附着力

金属件表面涂层

耐腐蚀

金属件电镀层

安全要求(基本项目)

耐腐蚀

3周期应无鼓泡、裂纹和明显失光冲击高度50mm

≥3.92J,无剥落、裂纹等

100h内,观察溶剂中样板上划道两侧3mm以外,应无气泡产

100h后,检查划道两侧3mm以外,无锈迹、剥落、起皱、变色和失光现象18h,锈点应不超过20点/dm

其中直径

点/dm?

1.5mm以上的锈点不应超过5

页目分类

接触部位无毛刺、刃口,正常使用过程中应无尖锐金属物穿出座面或背面手动折叠沙发在人体

等部位。

5.5.2正常使用过程中折叠机构应无自行启闭现象5.5.3折叠过程应无非预期启闭现象。5.5.4折叠机构外露部件间裂隙、缺口直径不应小于18mm或不大于5mm。5.5.5靠背与座面、座面与搁腿板交接处面料在通过圆形垫块施加90N作用力时,陷入深度应小于50mm

5.5.6折叠机构在折叠过程中外露动作部件应有防护板和警告标志或其他防护措施。7

HiiKAoNiKAca

QB/T4462-2013

5.6折叠性能

折叠性能应符合表9的规定。

启闭折叠机

构所需力

折叠性能

折叠机构耐

5.7力学性能

表9折叠性能

正常操作折叠机构所需力不应小于30N且不大于150N折叠过程应无异常摩擦声,伸展、收缩装置时应启闭灵活,伸缩到位,无明显阻滞现象

试验后面料应完好无损,面料缝纫处应无脱线或开裂,垫料应无移位或破损:紧固件不应松脱或者损坏,手动折叠沙发折叠机构应无严重变形,折登叠机构启闭应灵活,产品功能应保持良好,金属件饰面材料应无大面积脱落

力学性能应符合表10的规定。

稳定性

扶手垂直静载荷

扶手冲击

座、背及扶手

耐久性

背松动量/

背剩余松动量产

扶手松动量/mm

扶手剩余松动量

60.000次

40.000次

20000次

表10力学性能

根据要求加载后手动折登沙发不应出现倾翻现象基本

项目分类

项目分类

加载10次,试验后扶手面料应无破损,零部件应完好,固定部件应无松动、变形等现象试验后扶手面料应无破损,零部件应完好,应固定部件应无松动、变形等现象

60000次

40000次

20000次

各个等级试验后,座、背及扶手的面料应完好无损面料缝纫处应无脱线或开裂,垫料应无移位或破损,弹应无倾斜、松动或断簧,鋼带应无断裂损坏或松动:骨架应无永久性松动或断裂≤2

单人沙发≤20,双人以上(含双人)≤10单人沙发≤10,双人以上(含双人)≤5分级

耐久性

载荷试

揭腿板

抗冲击

压缩量/mm

均布静载荷

集中静教荷

冲击载荷

表10(续)

座面压缩量α≥55

座面压缩量c≤110

试验后,试件不应出现断裂,应牢固结合的部件用手按压出现的松动和残余变形不应影响使用功能或造成不安全因素

试验后装置应功能姿态转换正常,启闭灵活,无异常声响,各部位无损坏、无明显变形

5.8阻燃性(基本项目)

QB/T4462-2013

项目分类

1分级

家用的产品阻燃性应符合GB17927.1的规定;公共场所用的产品阻燃性应符合GB17927.2的规定。5.9有害物质(基本项目)

产品有害物质含量应符合《软体家具沙发中有害物质限量》的规定。注:当我国发布实施了《软体家具沙发中有害物质限量》国家强制性标准,则手动折叠沙发中有害物质的要求和检验发放应符合国家强制性标准的规定。5.10警示标志(基本项目)

5.10.1警示标示至少应包含以下内容:警示:避免本产品在靠近明火或者高温热源附近使用警示:婴幼儿必须在成人的陪同下才能使用本产品5.10.2警示标识应标注在产品的显眼部位。6试验方法

6.1主要尺寸及外形对称度

试样应放置在平板或平整地面上,采用精度不低于1mm的钢直尺或卷尺进行测量。6.1.1座前宽B

测量两个扶手内侧的水平距离。6.1.2座深T

测量从座面前沿垂直线上到靠背的垂直距离。6.1.3座前高H

将直径100mm硬质圆形垫块(试验用圆形垫块质量不应大于5kg)置于试样座面中心线上,使垫块的端面与试样座面前沿平齐,对于弧形座面则使垫块置于试样座面前沿刚好不会掉下之处且不悬空,通过垫块垂直向下施加75N力(含垫块自重),测出垫块上表面与水平地面距离的实测值,减去垫块厚度即为座前高。

6.1.4背高H2

测量试样靠背顶端到地面的垂直距离。6.1.5座面和背面对称度

在试样座面和背面上,分别测量出两个对角线的长度值,然后计算出其差值。6.1.6相同扶手对称度

两只相同的扶手正视面作为一个四边形的两对称边,分别测量其四边形对称边的两个对角线长度值,然后计算出其差值。

QB/T4462-2013

6.1.7围边对称度

测量试样对称轴两边对应相同的围边的厚度值,计算其差值。6.2底脚平稳性

将试样放置在长度不小于2200mm,宽度不小于1200mm的平整地面或平台上,采用塞尺测量底脚的底面与地面或平台表面之间的间隙。6.3外观和感官

表2序号1~4、7~12、14~20,表3序号1~11、13、14,表4序号1~7,表6序号17,5.3.6、5.5.1和表9序号2为外观和感官检验项目,应在光照度为3001x~6001x范围内的近似自然光或自然光下,视距为700mm一1000mm目测检验。存在争议时由3人共同检验,以多数相同的结论为评定结果。

6.4金属件

金属件用料(表2序号5、6)应使用游标卡尺在沙发金属件断面进行测量,测量结果精确到0.1mm。管材壁厚(表2序号13)应用精度不低于0.1mm的量具进行测量,测量结果精确到0.1mm。6.5木材含水率(表3序号12

按照GB/T3324—2008中6.3.4的规定进行测定。6.6人造板部件含水率(表4序号8~13)按GB/T17657-

一1999中4.3的规定进行测定

6.7泡沫塑料

6.7.1表观(体积)密度的测定(表5序号1)应按GB/T6343中的规定进行。试件规格50mm×50mm×50mm(若厚度小于50mm则以实际厚度为准)6.7.2压陷性能的测定(表5序号2)按GB/T10807中的规定进行。取样部位为试件的座面,也可在与检验样品相同的材料上取样。6.7.3回弹性能的测定(表5序号3)按GB/T6670中方法A的规定进行。取样部位为试件的座面,也可在与检验样品相同的材料上取样。6.7.4压缩永久变形的测定(表5序号4)按GB/T6669-2008中的规定进行,试验采用方法A在(70土1)℃中压缩。试样厚度25mm,压缩75%,取样部位为试件的座面。也可在与检验样品相同的材料上取样

6.7.5缝口抗拉伸强度(表6序号8)在扶手

或靠背部位截取长度为200mm,宽度为50mm的带缝口面料3块,试样在温度为(20土2)℃,相对湿度

65士4%的环境中放置24h,然后用夹持器夹住试样两端,并使缝口处于夹持器的中央部位,拉伸速度为250mm/min进行试验。6.8理化性能

皮革颜色摩擦色牢度(表6序号9)试验按QB/T2537中规定进行,试验采用干擦法,光面革往复摩擦次数为500次,

测试头质量1000g:绒面革往复摩擦次数为50次,测试头质量500g。纺织面料颜色摩擦色牢度

(表6序号9)试验应符合GB/T3920中的规定进行,往复摩擦次数为20次。取样部位为试样的座面、

扶手或背面。

6.8.2纺织面料耐水色牢度试验(表6序号9)按GB/T5713中规定进行,取样部位为试样的座面、扶手或背面,也可在与检验样品相同的材料上取样。6.8.3纺织面料耐汗渍色牢度试验(表6序号9)按GB/T3922中规定进行,取样部位为试样的座面、扶手或背面,也可在与检验样品相同的材料上取样。6.8.4皮革涂层粘着牢度试验(表6序号9)按GB/T4689.20中规定进行,取样部位为试样的座面、扶手或背面,也可在与检验样品相同的材料上取样。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。