QB/T 1910—1993

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QB/T 1910—1993.

6试验方法

6.1―化学成分的标准分析方法按GB/T 5122规定进行。结果应符合5.1条要求。杂质可不作分析,但供方必须保证不大于界线数值。

6.2拉神试验,硬度试验分别按GB/T 228,GB/T 5030规定进行。其试样沿椰线材拉伸方向取样。结果应符合5.5条要求。

6.3显微组织检验按YB/T 28规定进行。浏定面为棒材拉神方向的垂直断面。结果应符合5.6条要求。

6.4内应力检验方法为:将150 mm长的棒线材试样预先去油,再浸入硝酸亚汞溶液中,保持5~10 min取出并用水冲洗﹐然后用5~10倍放大镜观察z结果应符合5-7条要求。

硝酸亚汞溶液配方:硝酸亚汞114 g,硝酸(比重1.42)13 mL,蒸馏水1 000 mL。

6.5断口检验按 YB/T 732规定进行。结果应符合5.8条要求。

6.6长度用卷尺测量﹐直径、圆度、圆柱度用分度值0.001 mm 外径千分尺进行测量。结果应符合5.2和5.3条要求。

6.7直线度检查:棒材在平台上滚动时应无明显跳动,必要时按GB/T 1958附录A中直线度误差检测方案1-1项进行。结果应符合5.4条要求。

6.8外观质量和表面粗糙度用正常视力目测检查﹐必要时表面粗糙度用轮廓仪测试,按GB/T 10610规定进行,也可用光切显微镜测R值,再换算为R。值。结果应符合5.9条要求。

7检验规则

7.1棒,线材应由供方质量检验部门检验,并保证产品质量符合本标准要求,需方验收期为到货后30天内。

7.2化学成分检验:供方在熔炼过程中,每炉取一个试样进行检验,需方在每批产品中任取--个试样进行检验。

7.3拉伸试验、维氏硬度﹑显微组织.残余应力,断口检验应从每批中各取二根(卷)制备试样。残余应力.断口检验供方可不进行,但必须保证符合本标准规定。

7.4棒、线材应逐根(卷)进行外形尺寸赛量及表面质量的检验。

7.5重复试验:各项试验即使有一个试样的试验结果不合格也应从该批中取双倍试样进行不合格项目的复验﹐复验结果仍有一个试样不合格时,则整批报废或逐根(卷)检验,合格者单独编批验收。

8标志、包装,运输、贮存

8.1包装

8. 1.1棒材包装

8.1.1.1木箱包装:长度相同的棒材10~20 kg 为一捆,捆扎三处,再用防潮纸或塑料布裹紧,装人衬有防潮纸的木箱内,棒材在箱内不得窜动。

8.1.1.2专用铁箱包装:长度相同的棒材10~20 kg 为--捆,捆扎三处。端部用防潮纸或塑料布包裹,捆扎牢固后放入专用箱,箱底部放罩木质托板﹐衬以防潮纸,棒材在箱内应排列整齐,每层应加一层防潮纸,棒材在箱内不得窜动。

8.1.2线材包装

线材应用防潮纸、麻布包紧,在三处捆扎牢固。

8.2标志,运输及贮存

6试验方法

6.1―化学成分的标准分析方法按GB/T 5122规定进行。结果应符合5.1条要求。杂质可不作分析,但供方必须保证不大于界线数值。

6.2拉神试验,硬度试验分别按GB/T 228,GB/T 5030规定进行。其试样沿椰线材拉伸方向取样。结果应符合5.5条要求。

6.3显微组织检验按YB/T 28规定进行。浏定面为棒材拉神方向的垂直断面。结果应符合5.6条要求。

6.4内应力检验方法为:将150 mm长的棒线材试样预先去油,再浸入硝酸亚汞溶液中,保持5~10 min取出并用水冲洗﹐然后用5~10倍放大镜观察z结果应符合5-7条要求。

硝酸亚汞溶液配方:硝酸亚汞114 g,硝酸(比重1.42)13 mL,蒸馏水1 000 mL。

6.5断口检验按 YB/T 732规定进行。结果应符合5.8条要求。

6.6长度用卷尺测量﹐直径、圆度、圆柱度用分度值0.001 mm 外径千分尺进行测量。结果应符合5.2和5.3条要求。

6.7直线度检查:棒材在平台上滚动时应无明显跳动,必要时按GB/T 1958附录A中直线度误差检测方案1-1项进行。结果应符合5.4条要求。

6.8外观质量和表面粗糙度用正常视力目测检查﹐必要时表面粗糙度用轮廓仪测试,按GB/T 10610规定进行,也可用光切显微镜测R值,再换算为R。值。结果应符合5.9条要求。

7检验规则

7.1棒,线材应由供方质量检验部门检验,并保证产品质量符合本标准要求,需方验收期为到货后30天内。

7.2化学成分检验:供方在熔炼过程中,每炉取一个试样进行检验,需方在每批产品中任取--个试样进行检验。

7.3拉伸试验、维氏硬度﹑显微组织.残余应力,断口检验应从每批中各取二根(卷)制备试样。残余应力.断口检验供方可不进行,但必须保证符合本标准规定。

7.4棒、线材应逐根(卷)进行外形尺寸赛量及表面质量的检验。

7.5重复试验:各项试验即使有一个试样的试验结果不合格也应从该批中取双倍试样进行不合格项目的复验﹐复验结果仍有一个试样不合格时,则整批报废或逐根(卷)检验,合格者单独编批验收。

8标志、包装,运输、贮存

8.1包装

8. 1.1棒材包装

8.1.1.1木箱包装:长度相同的棒材10~20 kg 为一捆,捆扎三处,再用防潮纸或塑料布裹紧,装人衬有防潮纸的木箱内,棒材在箱内不得窜动。

8.1.1.2专用铁箱包装:长度相同的棒材10~20 kg 为--捆,捆扎三处。端部用防潮纸或塑料布包裹,捆扎牢固后放入专用箱,箱底部放罩木质托板﹐衬以防潮纸,棒材在箱内应排列整齐,每层应加一层防潮纸,棒材在箱内不得窜动。

8.1.2线材包装

线材应用防潮纸、麻布包紧,在三处捆扎牢固。

8.2标志,运输及贮存

标准图片预览

标准内容

中华人民共和国轻工行业标准

表用铅黄铜棒与线

主题内容与适用范围

QB/T1910—1993

本标准规定了直径为1.0~20.0mm的铅黄铜棒与线材的产品分类、技术要求,试验方法、检验规则及标志、包装、运输、贮存。本标准适用于手表、秒表、怀表及日用机械行业用易切削铅黄铜棒与线。2引用标准

GB/T228金属拉伸试验法

GB/T321优先数和优先数系

形状和位置公差检测规定

GB/T 1958

GB/T 5030

GB/T 5122

GB/T 8888

金属小负荷维氏硬度试验方法

黄铜化学分析方法

重有色金属加工产品的包装、标志、运输和贮存触针式仪器测量表面粗糙度的规则和方法GB/T 10610

金属显微组织检验法

YB/T 283

YB/T732铜镍及其合金管材和棒材断口检验法3定义

本标采用如下定义。

3.1圆度

在一个横截面上所测量的最大直径与最小直径之差值。3.2圆柱度

圆棒在1m长度内两端横截面的最大直径与最小直径之差值。3.3,线材

沿整个长度方向上具有均一的横截面的实心加工产品,以直状供应的为棒材,以卷状供应的为线材。

4产品分类

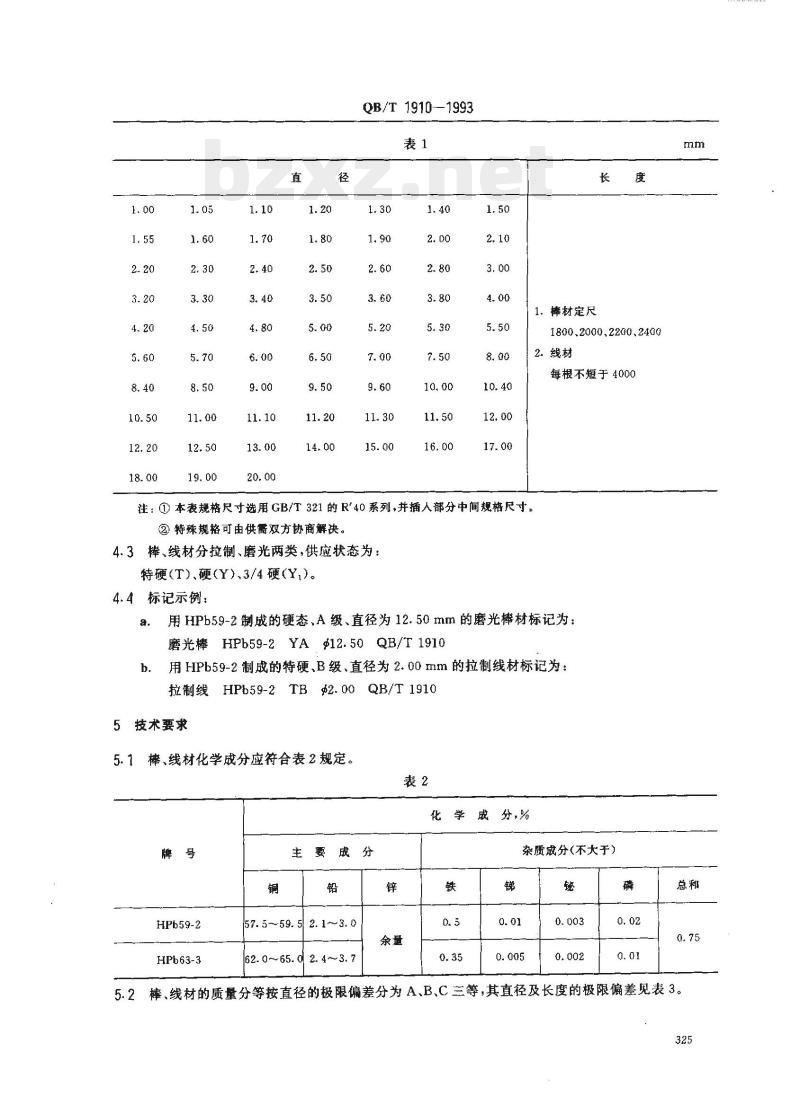

4.1产品牌号为HPb59-2、HPb63-3。4.2棒、线材基本尺寸按表1规定。中华人民共和国轻工业部1994-01-06批准324

1994-08-01实施

QB/T 19101993

1、棒材定尺

1800、2000.2200、2400

2.线材

每根不短于4000

注:①本表规格尺寸选用GB/T321的R*40系列、并插人部分中间规格尺寸。②特殊规格可由供需双方协商解决。4.3棒、线材分拉制、磨光两类,供应状态为:特硬(T)、硬(Y)、3/4硬(YI)。4.4标记示例:

用HPb59-2制成的硬态、A级、直径为12.50mm的磨光棒材标记为:磨光棒HPb59-2YA$12.50 QB/T1910用HPb59-2制成的特硬、B级、直径为2.00mm的拉制线材标记为:b.

拉制线HPb59-2TB$2.00QB/T19105技术要求

5.1棒、线材化学成分应符合表2规定表2

化学成分%

HPb59-2

HPb63-3

主要成分

57.5~59.52.13.0

62. 0 ~65. d 2. 4 ~ 3. 7

杂质成分(不大于)

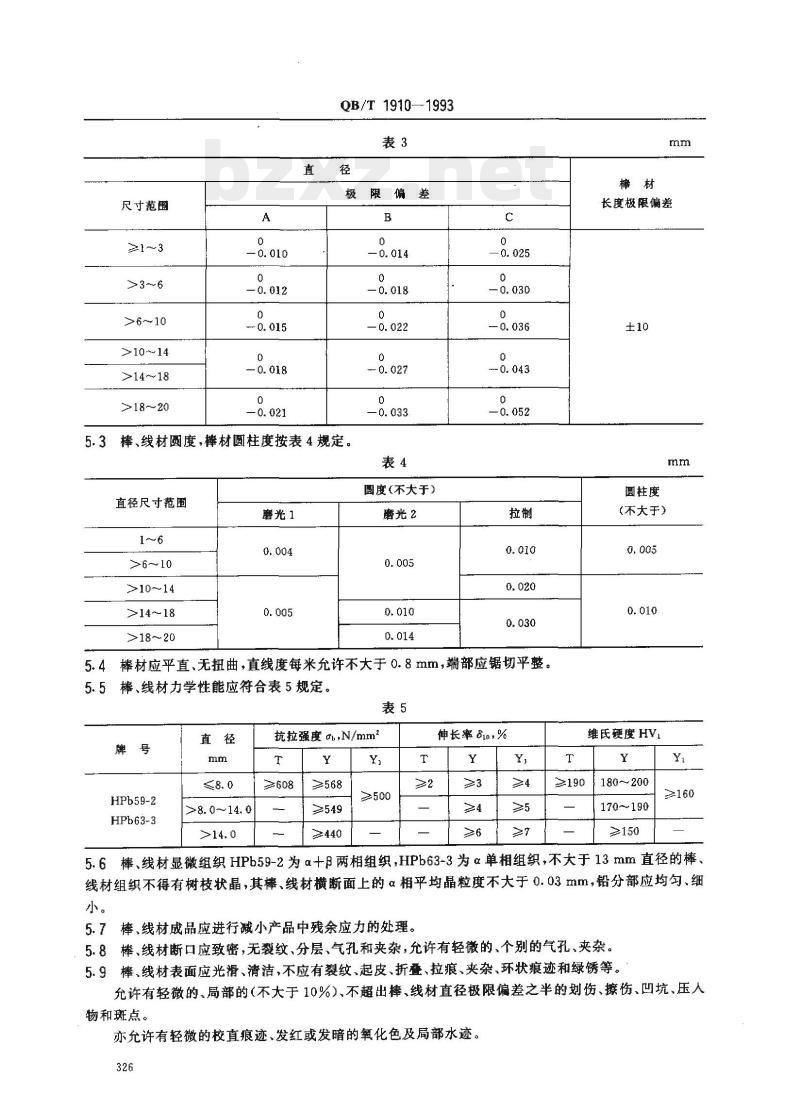

5.2棒、线材的质量分等按直径的极限偏差分为A、B.C三等,其直径及长度的极限偏差见表3。325

TYTKAONYKACa

尺寸范圃

≥1~3

>6~10

>10~14

>14~~18

>18~~20

QB/T 1910—1993

限偏差

5.3棒、线材圆度,棒材圆柱度按表4规定。表4

直径尺寸范围

>6~10

>10~14

>14~18

>18~20

磨光1

圆度(不大于)

磨光2

棒材应平直、无扭曲,直线度每米充许不大于0.8mm,端部应锯切平整。5.4

5.5棒、线材力学性能应符合表5规定。表5

HPb59-2

HPb63-3

>8. 0~14. 0

抗拉强度α,N/mm2

≥>568

≥549

≥440bZxz.net

≥500

伸长率10,%

长度极限偏差

圆柱度

(不大于)

维氏硬度HV

≥190

180~200

170~190

≥160

5.6棒、线材显微组织HPb59-2为a+β两相组织,HPb63-3为α单相组织,不大于13mm直径的棒,线材组织不得有树枝状晶,其棒、线材横断面上的α相平均晶粒度不大于0.03mm,铅分部应均勾、细小。

棒、线材成品应进行减小产品中残余应力的处理。5.7

5.8棒、线材断口应致密,无裂纹、分层、气孔和夹杂,允许有轻微的、个别的气孔、夹杂。5.9棒、线材表面应光滑、清洁,不应有裂纹、起皮、折叠、拉痕、夹杂、环状痕迹和绿锈等。允许有轻微的、局部的(不大于10%)、不超出棒、线材直径极限偏差之半的划伤、擦伤、凹坑、压人物和斑点。

亦允许有轻微的校直痕迹、发红或发暗的氧化色及局部水迹。326

QB/T 1910-1993

磨光棒材表面粗糙度R。值不大于1.6μm。拉制棒、线材表面粗糙度R.值不大于3.2μm。6试验方法

6.1化学成分的标准分析方法按GB7T5122规定进行。结果应符合5.1条要求。杂质可不作分析,但供方必须保证不大于界线数值。6.2拉伸试验,硬度试验分别按GB/T228GB/T5030规定进行。其试样沿挚线材拉伸方向取样。结果应符合5.5条要求。

6.3显微组织检验按YB/T28规定进行。测定面为摔材拉伸方向的垂直断面。结果应符合5.6条要求。

6.4内应力检验方法为:将150mm长的棒线材试样预先去油,再浸人硝酸亚汞溶液中,保持5~10min取出并用水冲洗,然后用510倍放大镜观察,结果应符合5.7条要求。硝酸亚汞溶液配方:硝酸亚汞114g,硝酸(比重1.42)13mL,蒸馏水1000mL。6.5断口捡验按YB/T732规定进行。结果应符合5.8条要求。6.6长度用卷尺测量,直径.圆度、圆柱度用分度值0.001mm外径千分尺进行测量。结果应符合5.2和5.3条要求。

6.7直线度检查:棒材在平台上滚动时应无明显跳动,必要时按GB/T1958附录A中直线度误差检测方案1-1项进行。结果应符合5.4条要求。6.8外观质量和表面粗糙度用正常视力目测检查,必要时表面粗糙度用轮廉仪测试,按GB/T10610规定进行,也可用光切显微镜测R.值,再换算为R。值。结果应符合5.9条要求。7捡验规则

7.1棒、线材应由供方质量检验部门检验,并保证产品质量符合本标准要求,需方验收期为到贷后30天内。

7.2化学成分检验:供方在熔炼过程中,每炉取一个试样进行检验,需方在每批产品中任取一个试样进行检验。

7.3拉伸试验、维氏硬度、显微组织、残余应力、断口检验应从每批中各取二根(卷)制备试样。残余应力、断口检验供方可不进行,但必须保证符合本标准规定。7.4棒、线材应逐根(卷)进行外形尺寸测量及表面质量的检验。7.5重复试验:各项试验即使有一个试样的试验结果不合格也应从该批中取双倍试样进行不合格项目的复验,复验结果仍有一个试样不合格时,则整批报废或逐根(卷)检验,合格者单独编批验收。8标志、包装、运输、贮存

8.1包装

8.1.1棒材包装

8.1.1.1木箱包装:长度相同的棒材10~20kg为一捆,捆扎三处,再用防潮纸或塑料布裹紧,装人衬有防潮纸的木箱内,棒材在箱内不得审动。8.1.1.2专用铁箱包装:长度相同的棒材10~20kg为一捆,捆扎三处。端部用防潮纸或塑料布包妻,捆扎牢固后放人专用箱,箱底部放置木质托板,衬以防潮纸,棒材在箱内应排列整齐,每层应加一层防潮纸,棒材在箱内不得窜动。

8.1.2线材包装

线材应用防潮纸、麻布包紧,在三处捆扎牢固。8.2标志、运输及贮存

QB/T1910—1993

按GB/T8888中第2,3,4章规定进行。附加说明:

本标准由轻工业部质量标准司提出。本标推由全国钟表标准化中心归口。本标准由南京钟表材料广负责起草。本标准主要起草人郑宏武、叶廷渭、曹兴华、夏秋芳、沈玉芬、杨建新。自本标准实施之日起,原轻工部部标准QB874--1983表用铅黄铜棒与线》作废。328

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

表用铅黄铜棒与线

主题内容与适用范围

QB/T1910—1993

本标准规定了直径为1.0~20.0mm的铅黄铜棒与线材的产品分类、技术要求,试验方法、检验规则及标志、包装、运输、贮存。本标准适用于手表、秒表、怀表及日用机械行业用易切削铅黄铜棒与线。2引用标准

GB/T228金属拉伸试验法

GB/T321优先数和优先数系

形状和位置公差检测规定

GB/T 1958

GB/T 5030

GB/T 5122

GB/T 8888

金属小负荷维氏硬度试验方法

黄铜化学分析方法

重有色金属加工产品的包装、标志、运输和贮存触针式仪器测量表面粗糙度的规则和方法GB/T 10610

金属显微组织检验法

YB/T 283

YB/T732铜镍及其合金管材和棒材断口检验法3定义

本标采用如下定义。

3.1圆度

在一个横截面上所测量的最大直径与最小直径之差值。3.2圆柱度

圆棒在1m长度内两端横截面的最大直径与最小直径之差值。3.3,线材

沿整个长度方向上具有均一的横截面的实心加工产品,以直状供应的为棒材,以卷状供应的为线材。

4产品分类

4.1产品牌号为HPb59-2、HPb63-3。4.2棒、线材基本尺寸按表1规定。中华人民共和国轻工业部1994-01-06批准324

1994-08-01实施

QB/T 19101993

1、棒材定尺

1800、2000.2200、2400

2.线材

每根不短于4000

注:①本表规格尺寸选用GB/T321的R*40系列、并插人部分中间规格尺寸。②特殊规格可由供需双方协商解决。4.3棒、线材分拉制、磨光两类,供应状态为:特硬(T)、硬(Y)、3/4硬(YI)。4.4标记示例:

用HPb59-2制成的硬态、A级、直径为12.50mm的磨光棒材标记为:磨光棒HPb59-2YA$12.50 QB/T1910用HPb59-2制成的特硬、B级、直径为2.00mm的拉制线材标记为:b.

拉制线HPb59-2TB$2.00QB/T19105技术要求

5.1棒、线材化学成分应符合表2规定表2

化学成分%

HPb59-2

HPb63-3

主要成分

57.5~59.52.13.0

62. 0 ~65. d 2. 4 ~ 3. 7

杂质成分(不大于)

5.2棒、线材的质量分等按直径的极限偏差分为A、B.C三等,其直径及长度的极限偏差见表3。325

TYTKAONYKACa

尺寸范圃

≥1~3

>6~10

>10~14

>14~~18

>18~~20

QB/T 1910—1993

限偏差

5.3棒、线材圆度,棒材圆柱度按表4规定。表4

直径尺寸范围

>6~10

>10~14

>14~18

>18~20

磨光1

圆度(不大于)

磨光2

棒材应平直、无扭曲,直线度每米充许不大于0.8mm,端部应锯切平整。5.4

5.5棒、线材力学性能应符合表5规定。表5

HPb59-2

HPb63-3

>8. 0~14. 0

抗拉强度α,N/mm2

≥>568

≥549

≥440bZxz.net

≥500

伸长率10,%

长度极限偏差

圆柱度

(不大于)

维氏硬度HV

≥190

180~200

170~190

≥160

5.6棒、线材显微组织HPb59-2为a+β两相组织,HPb63-3为α单相组织,不大于13mm直径的棒,线材组织不得有树枝状晶,其棒、线材横断面上的α相平均晶粒度不大于0.03mm,铅分部应均勾、细小。

棒、线材成品应进行减小产品中残余应力的处理。5.7

5.8棒、线材断口应致密,无裂纹、分层、气孔和夹杂,允许有轻微的、个别的气孔、夹杂。5.9棒、线材表面应光滑、清洁,不应有裂纹、起皮、折叠、拉痕、夹杂、环状痕迹和绿锈等。允许有轻微的、局部的(不大于10%)、不超出棒、线材直径极限偏差之半的划伤、擦伤、凹坑、压人物和斑点。

亦允许有轻微的校直痕迹、发红或发暗的氧化色及局部水迹。326

QB/T 1910-1993

磨光棒材表面粗糙度R。值不大于1.6μm。拉制棒、线材表面粗糙度R.值不大于3.2μm。6试验方法

6.1化学成分的标准分析方法按GB7T5122规定进行。结果应符合5.1条要求。杂质可不作分析,但供方必须保证不大于界线数值。6.2拉伸试验,硬度试验分别按GB/T228GB/T5030规定进行。其试样沿挚线材拉伸方向取样。结果应符合5.5条要求。

6.3显微组织检验按YB/T28规定进行。测定面为摔材拉伸方向的垂直断面。结果应符合5.6条要求。

6.4内应力检验方法为:将150mm长的棒线材试样预先去油,再浸人硝酸亚汞溶液中,保持5~10min取出并用水冲洗,然后用510倍放大镜观察,结果应符合5.7条要求。硝酸亚汞溶液配方:硝酸亚汞114g,硝酸(比重1.42)13mL,蒸馏水1000mL。6.5断口捡验按YB/T732规定进行。结果应符合5.8条要求。6.6长度用卷尺测量,直径.圆度、圆柱度用分度值0.001mm外径千分尺进行测量。结果应符合5.2和5.3条要求。

6.7直线度检查:棒材在平台上滚动时应无明显跳动,必要时按GB/T1958附录A中直线度误差检测方案1-1项进行。结果应符合5.4条要求。6.8外观质量和表面粗糙度用正常视力目测检查,必要时表面粗糙度用轮廉仪测试,按GB/T10610规定进行,也可用光切显微镜测R.值,再换算为R。值。结果应符合5.9条要求。7捡验规则

7.1棒、线材应由供方质量检验部门检验,并保证产品质量符合本标准要求,需方验收期为到贷后30天内。

7.2化学成分检验:供方在熔炼过程中,每炉取一个试样进行检验,需方在每批产品中任取一个试样进行检验。

7.3拉伸试验、维氏硬度、显微组织、残余应力、断口检验应从每批中各取二根(卷)制备试样。残余应力、断口检验供方可不进行,但必须保证符合本标准规定。7.4棒、线材应逐根(卷)进行外形尺寸测量及表面质量的检验。7.5重复试验:各项试验即使有一个试样的试验结果不合格也应从该批中取双倍试样进行不合格项目的复验,复验结果仍有一个试样不合格时,则整批报废或逐根(卷)检验,合格者单独编批验收。8标志、包装、运输、贮存

8.1包装

8.1.1棒材包装

8.1.1.1木箱包装:长度相同的棒材10~20kg为一捆,捆扎三处,再用防潮纸或塑料布裹紧,装人衬有防潮纸的木箱内,棒材在箱内不得审动。8.1.1.2专用铁箱包装:长度相同的棒材10~20kg为一捆,捆扎三处。端部用防潮纸或塑料布包妻,捆扎牢固后放人专用箱,箱底部放置木质托板,衬以防潮纸,棒材在箱内应排列整齐,每层应加一层防潮纸,棒材在箱内不得窜动。

8.1.2线材包装

线材应用防潮纸、麻布包紧,在三处捆扎牢固。8.2标志、运输及贮存

QB/T1910—1993

按GB/T8888中第2,3,4章规定进行。附加说明:

本标准由轻工业部质量标准司提出。本标推由全国钟表标准化中心归口。本标准由南京钟表材料广负责起草。本标准主要起草人郑宏武、叶廷渭、曹兴华、夏秋芳、沈玉芬、杨建新。自本标准实施之日起,原轻工部部标准QB874--1983表用铅黄铜棒与线》作废。328

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。