QB/T 1911—1993

基本信息

标准号: QB/T 1911—1993

中文名称:钟用HPb59-1铅黄铜板和带

标准类别:轻工行业标准(QB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:91978

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QB/T 1911—1993.

4.3尺寸极限偏差及形位公差

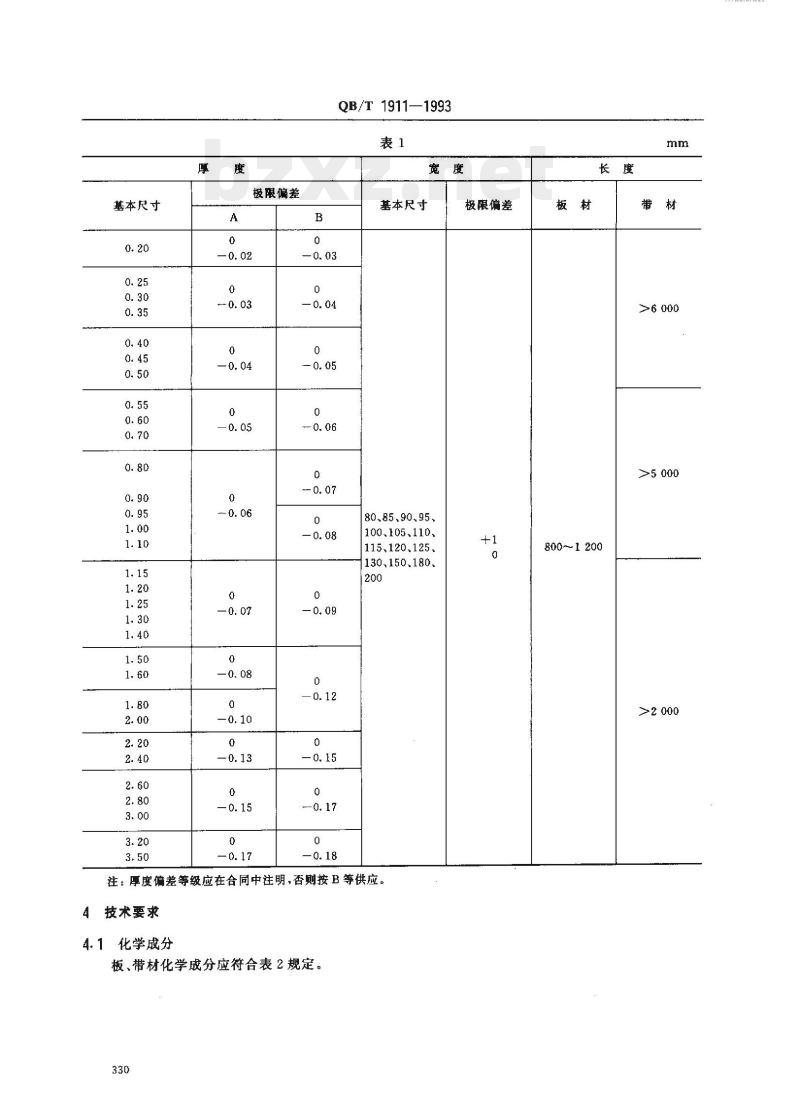

4.3.1板﹑带材的尺寸及极限偏差应符合表1规定。

4.3.2每批可交付短尺材,条材重量不大于总重量的20%,长度不小于600 mm,带材重量不大于总重量的15%,长度不小于2 000 mm。

4.3.3板、带材应平直,不允许有经矫平后仍不能去除的波浪形,其平面度不大于宽度尺寸的1/100。

4.3.4板﹑带材的侧边直线度不大于长度尺寸的4/1 00o。

4.3.5板材端部切斜每100 mm宽度不超过5 mm。

4.4外观质量

4.4.1板、带材表面应光滑,不允许有裂缝及分层。局部轻微的划伤、凹坑、压人物、斑点、起皮、压折等缺陷的深度,不得超过板,带材厚度极限偏差之半。

4.4.2不允许有经酸洗后仍不能去除的轻微氧化色,油迹、水迹、绿锈等缺陷。

4.4.3 板﹑带材两边应切齐,无裂边和卷边,不允许有明显的毛刺。

4.5表面粗糙度`

表面粗糙度R值不大于1.6 um.

5试验方法

5.1化学成分分析

化学成分的分析按GB/T 5122的规定进行。

5.2机械性能试验

硬度试验用维氏硬度计或显微维氏硬度计按GB/T 4340或GB/T 4342的规定进行。

5.3尺寸极限偏差及形位公差检测

厚度用精度为О级的千分尺在距边部大于2 mm 处检测;宽度及板材端部切斜用分度值为0.02 mm的游标卡尺检测;长度用卷尺检测;平面度检测,在板、带材平面最高处沿垂直轧制方向进行剪切,用直尺及标准塞片检测;侧边直线度用直尺及分度值为0.02 mm的游标卡尺检测。

5.4外观质量检查

板、带材的外观质量用目测检查,对表面缺陷深度,用精度为0级的百分表进行检测。

5.5表面粗糙度检测

表面粗糙度用比较法或光切显微镜进行检测。

6检验规则

4.3尺寸极限偏差及形位公差

4.3.1板﹑带材的尺寸及极限偏差应符合表1规定。

4.3.2每批可交付短尺材,条材重量不大于总重量的20%,长度不小于600 mm,带材重量不大于总重量的15%,长度不小于2 000 mm。

4.3.3板、带材应平直,不允许有经矫平后仍不能去除的波浪形,其平面度不大于宽度尺寸的1/100。

4.3.4板﹑带材的侧边直线度不大于长度尺寸的4/1 00o。

4.3.5板材端部切斜每100 mm宽度不超过5 mm。

4.4外观质量

4.4.1板、带材表面应光滑,不允许有裂缝及分层。局部轻微的划伤、凹坑、压人物、斑点、起皮、压折等缺陷的深度,不得超过板,带材厚度极限偏差之半。

4.4.2不允许有经酸洗后仍不能去除的轻微氧化色,油迹、水迹、绿锈等缺陷。

4.4.3 板﹑带材两边应切齐,无裂边和卷边,不允许有明显的毛刺。

4.5表面粗糙度`

表面粗糙度R值不大于1.6 um.

5试验方法

5.1化学成分分析

化学成分的分析按GB/T 5122的规定进行。

5.2机械性能试验

硬度试验用维氏硬度计或显微维氏硬度计按GB/T 4340或GB/T 4342的规定进行。

5.3尺寸极限偏差及形位公差检测

厚度用精度为О级的千分尺在距边部大于2 mm 处检测;宽度及板材端部切斜用分度值为0.02 mm的游标卡尺检测;长度用卷尺检测;平面度检测,在板、带材平面最高处沿垂直轧制方向进行剪切,用直尺及标准塞片检测;侧边直线度用直尺及分度值为0.02 mm的游标卡尺检测。

5.4外观质量检查

板、带材的外观质量用目测检查,对表面缺陷深度,用精度为0级的百分表进行检测。

5.5表面粗糙度检测

表面粗糙度用比较法或光切显微镜进行检测。

6检验规则

标准图片预览

标准内容

中华人民共和国轻工行业标准

钟用HPb59-1铅黄铜板和带

1主题内容与适用范围

QB/T1911—1993

本标准规定了钟用HPb59-1铅黄锡板和带的产品分类、技术要求、试验方法.检验规则与包装、标志、运输、贮存。

本标准适用于制造钟零件用HPb59-1铅黄铜板和带材。2引用标准

GB/T4340金属维氏硬度试验方法GB/T 4342

金属显微维氏硬度试验方法

黄铜化学分析方法

GB/T 5122

GB/T8888重有色金属加工产品的包装、标志、运输和贮存3产品分类

3.1产品按形状分为板材和带材两类。a.

直条状为板材;

圈状为带材。

3.2板、带材尺寸规格见表1规定。3.3板、带材按状态分为:

特硬(T);

b.硬(Y);

半硬(1/2Y,Y2);

3.4标记示例

用HPb59-1制成的厚度为0.50mm、宽度100mm,硬态、厚度极限偏差为A等的带材,标记为:带HPb59-1Y0.50×100AQB/T1911中华人民共和国轻工业部1994-01-06批准1994-08-01实施

基本尺寸

极限偏差

QB/T1911—1993

基本尺寸

— 0. 17免费标准bzxz.net

— 0. 04

80.85.90.95.

100.105、110、

115,120,125.

130、150.180.

注:厚度偏差等级应在合同中注明,否则按B等供应。技术要求

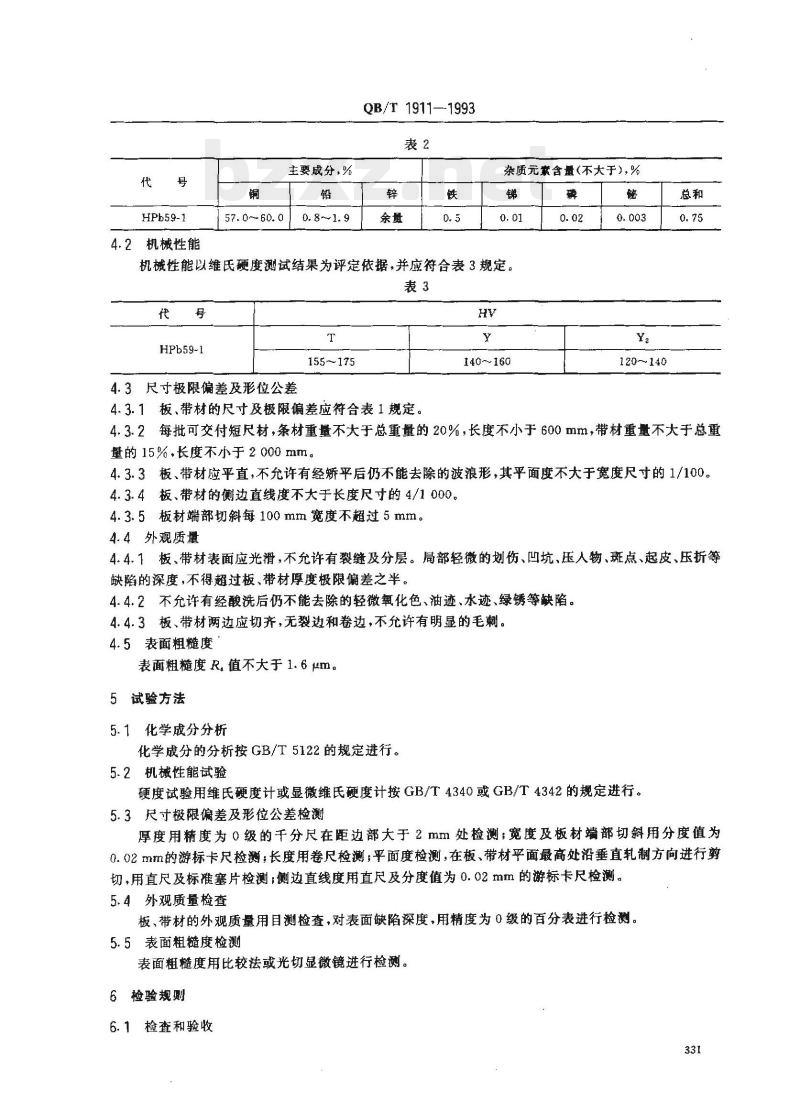

4.1化学成分

板、带材化学成分应符合表2规定。330

极限偏差

800~~1200

>5 000

HPb59-1

4.2机械性能

主要成分,%

57.0~50.0

QB/T 1911—1993

杂质元素含量(不大于),%

机械性能以维氏硬度测试结果为评定依据,并应符合表3规定。表3

HPb59-1

4.3尺寸极限偏差及形位公差

155~175

4.3.1板,带材的尺寸及极限偏差应符合表1规定。HV

140~160

120~140

4.3.2每批可交付短尺材,条材重量不大于总重量的20%,长度不小于600mm,带材重量不大于总重量的15%.长度不小于2000mm。

4.3.3板、带材应平直,不允许有经矫平后仍不能去除的波浪形,其平面度不大于宽度尺寸的1/100。4.3.4板、带材的侧边直线度不大于长度尺寸的4/1000。4.3.5板材端部切斜每100mm宽度不超过5mm。4.4外观质量

4.4.1板、带材表面应光滑,不允许有裂缝及分层。局部轻微的划伤、凹坑、压人物、斑点、起皮、压折等缺陷的深度,不得超过板、带材厚度极限偏差之半。4.4.2不允许有经酸洗后仍不能去除的轻微氧化色、油迹、水迹、绿锈等缺陷。4.4.3板、带材两边应切齐,无裂边和卷边,不允许有明显的毛刺。4.5表面粗糙度

表面粗糙度R。值不大于1.6um。5试验方法

5.1化学成分分析

化学成分的分析按GB/T5122的规定进行。5.2机械性能试验

硬度试验用维氏硬度计或显微维氏硬度计按GB/T4340或GB/T4342的规定进行。5.3尺寸极限偏差及形位公差检测厚度用精度为0级的千分尺在距边部大于2mm处检测;宽度及板材端部切斜用分度值为0.02mm的游标卡尺检测;长度用卷尺检测,平面度检测,在板、带材平面最高处沿垂直轧制方向进行剪切,用直尺及标准塞片检测;侧边直线度用直尺及分度值为0.02mm的游标卡尺检测。5.4外观质量检查

板,带材的外观质量用目测检查,对表面缺陷深度,用精度为0级的百分表进行检测。5.5表面粗糙度检测

表面粗糙度用比较法或光切显微镜进行检测。6检验规则

6.1检查和验收

QB/T 1911-1993

6.1.1板、带材由供方技术质量监督部门检验,产品质量应符合本标准第4章的要求,并提供产品质量保证书。

6.1.2需方必须在收货之日起两个月内验收完毕。6.2组批

板、带材应编批交验,每批应由同一牌号,同一规格和状态的产品组成。6.3检验项目

每批板、带材均须按技术要求第4.1~4.5条逐项检验。6.4取样数量

6.4.1化学成分的分析,每批板、带材任取一个试样。6.4.2机械性能试验,每批任取三张(卷),每张(卷)取一个试样。6.4.3板、带材的外观质量、尺寸极限偏差及形位公差、表面粗糙度,应每张(卷)进行检查。6.5重复试验

各项试验中,如有一个项目的试验结果不合格,应从该批中再取双倍试样进行该不合格项目的复验。复验结果仍有一个试样不合格,则该批判为不合格品。7标志、包装、运输、贮存

板、带材的标志、包装、运输、贮存按GB/T8888的规定进行。附加说明:

本标准由轻工业部质量标准司提出。本标准由全国钟表标准化中心归口。本标准由上海钟表铜材厂负责起草。本标准主要起草人高蓓。

本标准第一次修订。

自本标准实施之日起,原轻工业部部标准QB876—1983钟用59—1铅黄铜条和带》废止。332

TKAKAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

钟用HPb59-1铅黄铜板和带

1主题内容与适用范围

QB/T1911—1993

本标准规定了钟用HPb59-1铅黄锡板和带的产品分类、技术要求、试验方法.检验规则与包装、标志、运输、贮存。

本标准适用于制造钟零件用HPb59-1铅黄铜板和带材。2引用标准

GB/T4340金属维氏硬度试验方法GB/T 4342

金属显微维氏硬度试验方法

黄铜化学分析方法

GB/T 5122

GB/T8888重有色金属加工产品的包装、标志、运输和贮存3产品分类

3.1产品按形状分为板材和带材两类。a.

直条状为板材;

圈状为带材。

3.2板、带材尺寸规格见表1规定。3.3板、带材按状态分为:

特硬(T);

b.硬(Y);

半硬(1/2Y,Y2);

3.4标记示例

用HPb59-1制成的厚度为0.50mm、宽度100mm,硬态、厚度极限偏差为A等的带材,标记为:带HPb59-1Y0.50×100AQB/T1911中华人民共和国轻工业部1994-01-06批准1994-08-01实施

基本尺寸

极限偏差

QB/T1911—1993

基本尺寸

— 0. 17免费标准bzxz.net

— 0. 04

80.85.90.95.

100.105、110、

115,120,125.

130、150.180.

注:厚度偏差等级应在合同中注明,否则按B等供应。技术要求

4.1化学成分

板、带材化学成分应符合表2规定。330

极限偏差

800~~1200

>5 000

HPb59-1

4.2机械性能

主要成分,%

57.0~50.0

QB/T 1911—1993

杂质元素含量(不大于),%

机械性能以维氏硬度测试结果为评定依据,并应符合表3规定。表3

HPb59-1

4.3尺寸极限偏差及形位公差

155~175

4.3.1板,带材的尺寸及极限偏差应符合表1规定。HV

140~160

120~140

4.3.2每批可交付短尺材,条材重量不大于总重量的20%,长度不小于600mm,带材重量不大于总重量的15%.长度不小于2000mm。

4.3.3板、带材应平直,不允许有经矫平后仍不能去除的波浪形,其平面度不大于宽度尺寸的1/100。4.3.4板、带材的侧边直线度不大于长度尺寸的4/1000。4.3.5板材端部切斜每100mm宽度不超过5mm。4.4外观质量

4.4.1板、带材表面应光滑,不允许有裂缝及分层。局部轻微的划伤、凹坑、压人物、斑点、起皮、压折等缺陷的深度,不得超过板、带材厚度极限偏差之半。4.4.2不允许有经酸洗后仍不能去除的轻微氧化色、油迹、水迹、绿锈等缺陷。4.4.3板、带材两边应切齐,无裂边和卷边,不允许有明显的毛刺。4.5表面粗糙度

表面粗糙度R。值不大于1.6um。5试验方法

5.1化学成分分析

化学成分的分析按GB/T5122的规定进行。5.2机械性能试验

硬度试验用维氏硬度计或显微维氏硬度计按GB/T4340或GB/T4342的规定进行。5.3尺寸极限偏差及形位公差检测厚度用精度为0级的千分尺在距边部大于2mm处检测;宽度及板材端部切斜用分度值为0.02mm的游标卡尺检测;长度用卷尺检测,平面度检测,在板、带材平面最高处沿垂直轧制方向进行剪切,用直尺及标准塞片检测;侧边直线度用直尺及分度值为0.02mm的游标卡尺检测。5.4外观质量检查

板,带材的外观质量用目测检查,对表面缺陷深度,用精度为0级的百分表进行检测。5.5表面粗糙度检测

表面粗糙度用比较法或光切显微镜进行检测。6检验规则

6.1检查和验收

QB/T 1911-1993

6.1.1板、带材由供方技术质量监督部门检验,产品质量应符合本标准第4章的要求,并提供产品质量保证书。

6.1.2需方必须在收货之日起两个月内验收完毕。6.2组批

板、带材应编批交验,每批应由同一牌号,同一规格和状态的产品组成。6.3检验项目

每批板、带材均须按技术要求第4.1~4.5条逐项检验。6.4取样数量

6.4.1化学成分的分析,每批板、带材任取一个试样。6.4.2机械性能试验,每批任取三张(卷),每张(卷)取一个试样。6.4.3板、带材的外观质量、尺寸极限偏差及形位公差、表面粗糙度,应每张(卷)进行检查。6.5重复试验

各项试验中,如有一个项目的试验结果不合格,应从该批中再取双倍试样进行该不合格项目的复验。复验结果仍有一个试样不合格,则该批判为不合格品。7标志、包装、运输、贮存

板、带材的标志、包装、运输、贮存按GB/T8888的规定进行。附加说明:

本标准由轻工业部质量标准司提出。本标准由全国钟表标准化中心归口。本标准由上海钟表铜材厂负责起草。本标准主要起草人高蓓。

本标准第一次修订。

自本标准实施之日起,原轻工业部部标准QB876—1983钟用59—1铅黄铜条和带》废止。332

TKAKAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。