QB/T 1901.2-1993

基本信息

标准号: QB/T 1901.2-1993

中文名称:表壳体及其附件金合金覆盖层第2部分纯度、厚度、耐腐蚀性能和结合强度的测试

标准类别:轻工行业标准(QB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:183131

相关标签: 壳体 附件 合金 覆盖层 纯度 厚度 耐腐蚀性 结合 强度 测试

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QB/T 1901.2-1993.

6-2.2.3试样挂置

试样悬挂在玻璃钩上,距器璧和液面至少 30 mm,整个试样暴露在腐蚀气氛中。

6- 2.2.4试验温度为23士2℃.

6. 2.2.5 试验持续时间不少于24 h。

6.2.2.6试验结果

试验后,在试样的有效表面上不允许出现肉眼可见的腐蚀点或腐蚀沉积物。低纯度金合金覆盖层(含金量千分之七百以下)允许轻微变暗。

6.2.3 未知基体试样的试验

基体金属不能确定的情况下,按6.2.1条的规定进行试验。

6-3人工汗试验

6.3. 1 试验容器

硼硅酸玻璃(或耐腐蚀性能相当的材料)制成的密闭容器·容器应能加热到40℃.

6- 3.2试验溶液

氯化钠(NaCl)

20 g/L

氦化铵(NH,CI)

17.5 g/L.

尿素(CH,N O)

5 g/L

乙酸(CH,COOH)

2.5 g/L

乳酸(C,H,O3)

15 g/L

氢氧化钠(NaOH)

其含量应使溶液pH值调整到4.7

容器内盛放溶液深度不低于10 mm。然后用一个玻璃啧雾器将同样溶液的细雾喷洒在试样表面,并立即将试样置于试验气氛中。

6.3.3试样挂置

试样悬挂在玻璃钩上,距器壁和液面至少30 mm。

注t不能悬挂的试样可以放在授透人工汗的锦织物上。但这种放置方法的试验结果重现性不太好。

6. 3.4试验温度为40士2℃.

6.3.5 试验持续时间不少于24 h.6. 3.6试验结果

试验后,用水清洗试样,与未经试验的试样比较,在有效表面上覆盖层的色泽不应发生变化,允许出现可用绒布抹掉的浅灰斑。低纯度金合金覆盖层允许轻微变暗,但不允许出现锈蚀和盐析。

6.4在含硫气氛中的试验

6.4.1试剂

硫代乙酰胺结晶粉末(CH,CSNH)(分析纯)。

乙酸钠饱和溶液:溶解三份含三个结晶水的乙酸钠(CH,COONa· 3H,O)于一份蒸馏水中。

6.4.2容器

由玻璃或透明塑料制成的可密团的容器,其容积为2~20 L.

容器内盛放溶液的深度不低于10 mm。器壁至少50%的面积衬有浸入溶液的厚的白色吸墨纸。容器内固定一块由惰性非金属材料制成的水平平板,平板离容器底不低于10 mm,不高于75 mm.平板上薄薄地均匀撤布一层硫代乙酰胺细粉末,每平方分米至少为50 rmg。

6.4.3 试样挂置

试样悬挂于框架上,距器壁或相互的间距不小于20 mm ,试样最低部位离撒布有硫代乙酰胺的水

6-2.2.3试样挂置

试样悬挂在玻璃钩上,距器璧和液面至少 30 mm,整个试样暴露在腐蚀气氛中。

6- 2.2.4试验温度为23士2℃.

6. 2.2.5 试验持续时间不少于24 h。

6.2.2.6试验结果

试验后,在试样的有效表面上不允许出现肉眼可见的腐蚀点或腐蚀沉积物。低纯度金合金覆盖层(含金量千分之七百以下)允许轻微变暗。

6.2.3 未知基体试样的试验

基体金属不能确定的情况下,按6.2.1条的规定进行试验。

6-3人工汗试验

6.3. 1 试验容器

硼硅酸玻璃(或耐腐蚀性能相当的材料)制成的密闭容器·容器应能加热到40℃.

6- 3.2试验溶液

氯化钠(NaCl)

20 g/L

氦化铵(NH,CI)

17.5 g/L.

尿素(CH,N O)

5 g/L

乙酸(CH,COOH)

2.5 g/L

乳酸(C,H,O3)

15 g/L

氢氧化钠(NaOH)

其含量应使溶液pH值调整到4.7

容器内盛放溶液深度不低于10 mm。然后用一个玻璃啧雾器将同样溶液的细雾喷洒在试样表面,并立即将试样置于试验气氛中。

6.3.3试样挂置

试样悬挂在玻璃钩上,距器壁和液面至少30 mm。

注t不能悬挂的试样可以放在授透人工汗的锦织物上。但这种放置方法的试验结果重现性不太好。

6. 3.4试验温度为40士2℃.

6.3.5 试验持续时间不少于24 h.6. 3.6试验结果

试验后,用水清洗试样,与未经试验的试样比较,在有效表面上覆盖层的色泽不应发生变化,允许出现可用绒布抹掉的浅灰斑。低纯度金合金覆盖层允许轻微变暗,但不允许出现锈蚀和盐析。

6.4在含硫气氛中的试验

6.4.1试剂

硫代乙酰胺结晶粉末(CH,CSNH)(分析纯)。

乙酸钠饱和溶液:溶解三份含三个结晶水的乙酸钠(CH,COONa· 3H,O)于一份蒸馏水中。

6.4.2容器

由玻璃或透明塑料制成的可密团的容器,其容积为2~20 L.

容器内盛放溶液的深度不低于10 mm。器壁至少50%的面积衬有浸入溶液的厚的白色吸墨纸。容器内固定一块由惰性非金属材料制成的水平平板,平板离容器底不低于10 mm,不高于75 mm.平板上薄薄地均匀撤布一层硫代乙酰胺细粉末,每平方分米至少为50 rmg。

6.4.3 试样挂置

试样悬挂于框架上,距器壁或相互的间距不小于20 mm ,试样最低部位离撒布有硫代乙酰胺的水

标准图片预览

标准内容

中华人民共和国轻工行业标准

表壳体及其附件金合金覆盖层

第2部分纯度、厚度、耐腐蚀

性能和结合强度的测试

QB/T1901.2---1993

本标准参照采用国际标准ISO3160.2《表壳体及其附件—--金合金覆盖层——第2部分:纯度、厚度、耐腐蚀性能和结合强度的测试》1主题内容与适用范围

本标准规定了表壳体及其附件金合金覆盖层的纯度、厚度、耐腐蚀性能和结合强度的测试方法。本标准适用于表壳体、柄头、不可卸表带等外装附件的金合金覆盖层。2引用标准

GB/T4955金属覆盖层厚度测定阳极溶解库仑方法GB5931轻工产品金属镀层和化学处理层的厚度测试方法β射线反向散射法GB/T6462金属和氧化物覆盖层横断面厚度显微镜测量方法GB/T9288首饰含金量分析方法

GB/T12305.1金属覆盖层金和金合金电镀层的试验方法第1部分镀层厚度的测定GB/T12305.5金属覆盖层金和金合金电镀层的试验方法第5部分结合强度试验QB/T1901.1表壳体及其附件金合金覆盖层第1部分一般要求3术语

有效表面significant surface

对外观和耐用性能具有重要意义的覆盖金合金的表面。在有争议的情况下,指能用直径5mm的球接触到的表面。

4纯度测量

用从基体金属上分离出来的金合金覆盖层测量纯度。分离方法在附录A(补充件)中作了规定。测试精度应达到千分之五十。

4.1基本方法

火试金法。按GB/T9288的规定进行。4.2辅助方法

4.2.1分光光度法和原子吸收光谱法。按GB/T12305.1第4.4条的规定进行。4.2.2其他物理分析方法。见附录B(补充件)。中华人民共和国轻工业部1994-01-06批准1994-08-01实施

5 厚度测量

5.1基本方法

5.1.1金相显微镜法

QB/T 1901.2—1993

按GB/T6462规定的方法进行。该方法的测量误差小于10%或士0.8um。对大于4μm厚度的覆盖层,应符合QB/T1901.1允许偏差的要求。对小于4um厚度的覆盖层,因误差偏大应按GB/T6462附录A中A4的规定进行,使测试误差小于0.5um。5.1.2化学分析方法

按GB/T12305.1第4.4条规定的方法进行。其中包括分光光度法和原子吸收分光光度法。5.2辅助方法

5.2.1β射线反向散射法

按GB5931规定的方法进行。该方法需要有与被测金合金覆盖层成分相同的厚度标样,测量误差小于10%。

5.2.2溶解称量法

按GB/T12305.1中4.3条规定的方法进行。5.2.3其他方法

X射线光谱法、轮廓仪法、干涉仪法、库仑仪法按GB/T12305.1中4.5、4.6、4.7和4.8条的规定进行。

6 耐腐蚀性能试验

6.1试验准备

6.1.1确认试样基体,选择相应的试验方法6.1.2试验前应彻底清洗试样,先用水基清洗剂清洗,再用无水乙醇或丙酮清洗。6.1.3对试样的非有效表面,可以涂上一层足以防止腐蚀的保护层。6.2覆盖层连续性(孔隙率)试验6.2.1铜基和压铸锌基试样的试验6.2.1.1试验容器

玻璃或耐酸塑料制成的密闭容器。6.2.1.2试验溶液

冰乙酸(CH,COOH)

蒸馏水(H,0)

50%(m/m)

50%(m/m)

容器内盛放溶液深度不低于10mm。器壁应衬有浸人溶液的厚的白色吸墨纸。6.2.1.3试样挂置

试样悬挂在玻璃钩上,距器壁和液面至少30mm,整个试样暴露在腐蚀气氛中。6.2.1.4试验温度为23±2C。

6.2.1.5试验持续时间不少于24h。6.2.1.6试验结果

试验后,在试样的有效表面上不允许出现肉眼可见的腐蚀点或腐蚀沉积物。对于压铸锌基试样,不允许出现白色沉积物。

6.2.2铁基试样的试验

6.2.2.1试验容器

玻璃或耐酸塑料制成的密闭容器。6.2.2.2试验溶液

硫代硫酸钠(Na2S,O.)

蒸馏水(HO)

QB/T 1901.2-1993

45%(m/m)

55%(m/m)

容器内盛放溶液深度不低于10mm。器壁应衬有浸人溶液的厚的白色吸纸。6.2.2.3试样挂置

试样感挂在玻璃钩上,距器壁和液面至少30mm,整个试样暴露在腐蚀气氛中。6.2.2.4试验温度为23±2℃。

6.2.2.5试验持续时间不少于24h。6.2.2.6试验结果

试验后,在试样的有效表面上不允许出现肉眼可见的腐蚀点或腐蚀沉积物。低纯度金合金覆盖层(含金量千分之七百以下)允许轻微变暗。6.2.3未知基体试样的试验

基体金属不能确定的情况下,按6.2.1条的规定进行试验。6.3人工汗试验免费标准下载网bzxz

6.3.1试验容器

硼硅酸玻璃(或耐腐蚀性能相当的材料)制成的密闭容器,容器应能加热到40℃C。6.3.2试验溶液

氯化钠(NaCI)

氯化铵(NH,CI)

尿素(CH,N,O)

乙酸(CHCOOH)

乳酸(C.H.O.)

氢氧化钠(NaOH)

其含量应使溶液pH值调整到4.7

容器内盛放溶液深度不低于10mm。然后用一个玻璃喷雾器将同样溶液的细雾喷酒在试样表面,并立即将试样置于试验气氛中。6.3.3试样挂置

试样悬挂在玻璃钩上,距器壁和液面至少30mm。注:不能悬挂的试样可以放在浸透人工汗的棉织物上。但这种放置方法的试验结果重现性不太好。6.3.4试验温度为40士2℃。

6.3.5试验持续时间不少于24h。6.3.6试验结果

试验后,用水清洗试样,与未经试验的试样比较,在有效表面上覆盖层的色泽不应发生变化,允许出现可用绒布抹掉的浅灰斑。低纯度金合金覆盖层允许轻微变暗,但不充许出现锈蚀和盐析。6.4在含硫气氮中的试验

6.4.1试剂

硫代乙酰胺结晶粉末(CH.CSNH2)(分析纯)。乙酸钠泡和溶液:溶解三份含三个结晶水的乙酸钠(CH.COONa·3H.O)于一份蒸馏水中。6.4.2容器

由玻璃或透明塑料制成的可密闭的容器,其容积为2~20L。容器内盛放溶液的深度不低于10mm。器壁至少50%的面积衬有浸人溶液的厚的白色吸墨纸。容器内固定一块由性非金属材料制成的水平平板,平板离容器底不低于10mm,不高于75mm。平板上薄薄地均匀撒布一层硫代乙酰胺细粉末,每平方分米至少为50mg。6.4.3试样挂置

试样悬挂于框架上,距器壁或相互的间距不小于20mm,试样最低部位离撒布有硫代乙酰胺的水65

QB/T 1901.2—1993

平板至少为30mm。试样的最上部离水平板不大于300mm。6.4.4试验温度为20±5℃。

6.4.5对于打标记的金合金覆盖层试样,试验持续时间不少于48h。6.4.6试验结果

试验后取出试样,在检查前不进行清洗,不允许出现肉眼可见的色斑、腐蚀点和腐蚀沉积物。7结合强度试验

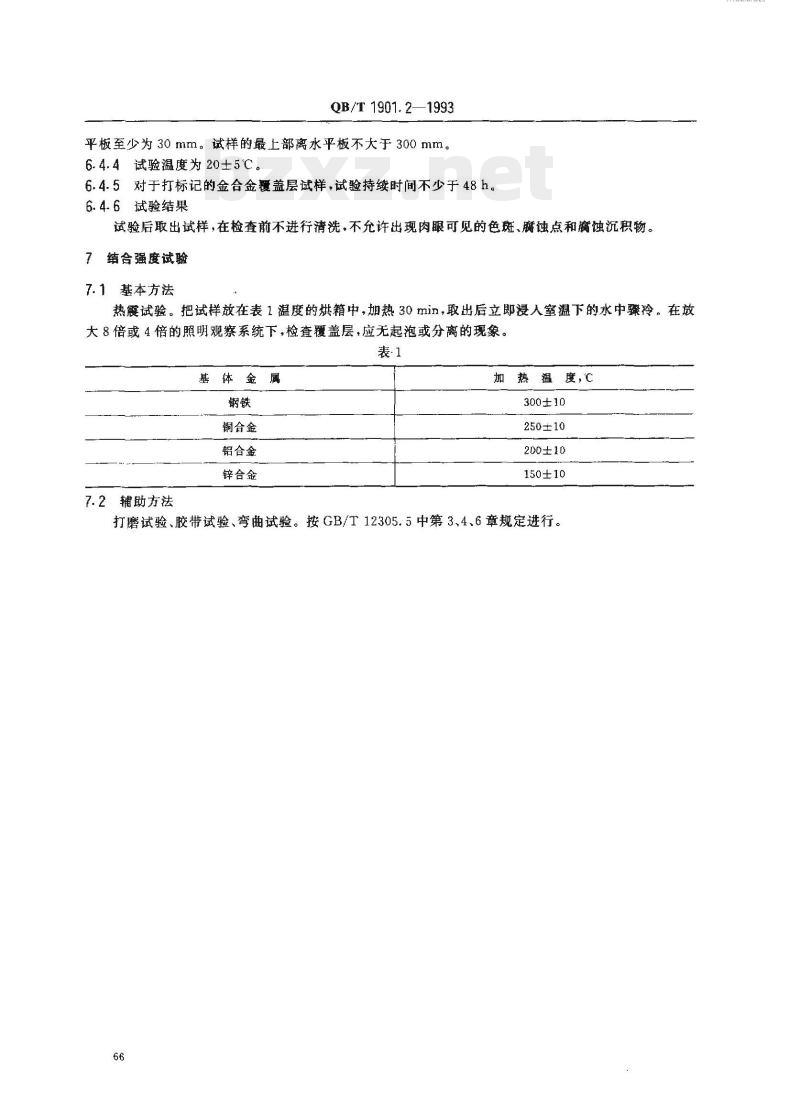

7.1基本方法

热震试验。把试样放在表1温度的烘箱中,加热30min,取出后立即浸人室温下的水中骤冷。在放大8倍或4倍的照明观察系统下,检查覆盖层,应无起泡或分离的现象。表1

基体金属

铜合金

铝合金

锌合金

7.2辅助方法

加热温度,C

300±10

250±10

200±10

150±10

打磨试验、胶带试验、弯曲试验。按GB/T12305.5中第3、4、6章规定进行。66

HYKAONIKA

QB/T 1901.2—-1993

附录A

分离金合金覆盖层的方法

(补充件)

为了便于对金合金覆盖层的准确分析或称重,必须把覆盖层与基体分离。一般是通过溶解基体金属来实现。步骤如下:

A1机械锉磨

为避免金合金覆盖层的浸蚀,酸浸溶解时间应尽量缩短。因此需预先采用机械方法。A1.1为增加浸蚀面积,可对试样的棱边和角,用锯锉倒角。A1.2用锯、锉、车、磨等机械方法,尽可能去除基体金属。剩余的基体金属在酸中溶解。A2基体金属的溶解

A2.1对未加钝化的铜、镍和铁合金基体,采用比重为1.1g/mL的硝酸(HNO.)(1体积浓硝酸加4体积蒸馏水),对低纯度金合金盖层,采用较稀的硝酸(1体积浓硝酸加9体积蒸馏水)。在较稀的硝酸中,基体完全溶解的时间略长。如基体金属溶解困难时(因基体含锡),可在硝酸溶液中加人2%氢氟酸(HF)或5%的硼氟(HBF,),以加速溶解。A2.2对不锈钢基体采用比重为1.125g/mL的盐酸(HC1)溶液(5体积浓盐酸加3体积蒸馏水)。A2.3对铝合金基体,采用10%(m/m)氢氧化钠(NaOH)溶液,通常这些试样有铜或镍的底镀层,不受氢氧化钠溶液浸蚀,因此在铝合金基体被完全溶解后,再用A2.1规定的硝酸溶液溶解底镀层。A2.4溶解过程中,需将溶液加热到90~95C。待基体金属完全溶解后,取出金合金覆盖层,并用稀硝酸清洗数次,再用蒸馏水清洗数次,然后用埚在110℃烘箱中烘干。注:在溶解基体金属过程中,金合金覆盖层不可避免被化学浸蚀,这将使分析结果偏高。为此,可用溶解金合金覆盖层代替溶解基体金属。方法如下:将试样精确称重,选取待测量金合金覆盖层纯度的区域,其最小面积为0.1cm\,除该区域外的所有表面均涂上保护层。然后在适当的电解液中阳极溶解金合金覆盖层(在不高的电位下,不没蚀基体金属)。当电解液通电后,金合金覆盖层开始溶解,当溶解到裸露基体金属时,电解槽电位将陡升,这时即为终点,停止电解。然后将所有溶液进行金的化学分折、推荐用原子吸收光谱法测量溶液中的含金量,并根据试样电解前后失去的重量,计算出金合金覆盖层的纯度。为得到足够的准确结果,称重的精度至少为2%。具体方法按GB/T 4955规定。附录B

金合金覆盖层纯度测量物理分析方法(补充件)

B1电子探针分析和荧光X射线光谱分析应用电子探针X射线显微分析仪或荧光X射线光谱分析仪,将一束细桑焦的高能电子束轰击试样表面.使其激发出具有相当强度的特征X射线。采用X射线分光谱仪测定特征X射线的波长,即可知表面所含元素种类:测定特征X射线的强度则可算出元素的含量。定量分析的精度可在士1%~5%左右。B2离子探针分析

应用离子探针显微分析仪,把情性气体等初级离子加速并聚焦成细小的高能离子束轰击试样表面,67

QB/T 1901.2-1993

使其激发和溅射出二次离子,收集后采用质谱仪分析,即可得出元素的含量。附加说期:

本标准由轻工业部质量标准司提出。本标由全国钟表标准化中心归口。本标准由轻工业部钟表工业科学研究所负责起草。本标准主要起草人闵祖棠、余敏辉。68

YYKAONIKA

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

表壳体及其附件金合金覆盖层

第2部分纯度、厚度、耐腐蚀

性能和结合强度的测试

QB/T1901.2---1993

本标准参照采用国际标准ISO3160.2《表壳体及其附件—--金合金覆盖层——第2部分:纯度、厚度、耐腐蚀性能和结合强度的测试》1主题内容与适用范围

本标准规定了表壳体及其附件金合金覆盖层的纯度、厚度、耐腐蚀性能和结合强度的测试方法。本标准适用于表壳体、柄头、不可卸表带等外装附件的金合金覆盖层。2引用标准

GB/T4955金属覆盖层厚度测定阳极溶解库仑方法GB5931轻工产品金属镀层和化学处理层的厚度测试方法β射线反向散射法GB/T6462金属和氧化物覆盖层横断面厚度显微镜测量方法GB/T9288首饰含金量分析方法

GB/T12305.1金属覆盖层金和金合金电镀层的试验方法第1部分镀层厚度的测定GB/T12305.5金属覆盖层金和金合金电镀层的试验方法第5部分结合强度试验QB/T1901.1表壳体及其附件金合金覆盖层第1部分一般要求3术语

有效表面significant surface

对外观和耐用性能具有重要意义的覆盖金合金的表面。在有争议的情况下,指能用直径5mm的球接触到的表面。

4纯度测量

用从基体金属上分离出来的金合金覆盖层测量纯度。分离方法在附录A(补充件)中作了规定。测试精度应达到千分之五十。

4.1基本方法

火试金法。按GB/T9288的规定进行。4.2辅助方法

4.2.1分光光度法和原子吸收光谱法。按GB/T12305.1第4.4条的规定进行。4.2.2其他物理分析方法。见附录B(补充件)。中华人民共和国轻工业部1994-01-06批准1994-08-01实施

5 厚度测量

5.1基本方法

5.1.1金相显微镜法

QB/T 1901.2—1993

按GB/T6462规定的方法进行。该方法的测量误差小于10%或士0.8um。对大于4μm厚度的覆盖层,应符合QB/T1901.1允许偏差的要求。对小于4um厚度的覆盖层,因误差偏大应按GB/T6462附录A中A4的规定进行,使测试误差小于0.5um。5.1.2化学分析方法

按GB/T12305.1第4.4条规定的方法进行。其中包括分光光度法和原子吸收分光光度法。5.2辅助方法

5.2.1β射线反向散射法

按GB5931规定的方法进行。该方法需要有与被测金合金覆盖层成分相同的厚度标样,测量误差小于10%。

5.2.2溶解称量法

按GB/T12305.1中4.3条规定的方法进行。5.2.3其他方法

X射线光谱法、轮廓仪法、干涉仪法、库仑仪法按GB/T12305.1中4.5、4.6、4.7和4.8条的规定进行。

6 耐腐蚀性能试验

6.1试验准备

6.1.1确认试样基体,选择相应的试验方法6.1.2试验前应彻底清洗试样,先用水基清洗剂清洗,再用无水乙醇或丙酮清洗。6.1.3对试样的非有效表面,可以涂上一层足以防止腐蚀的保护层。6.2覆盖层连续性(孔隙率)试验6.2.1铜基和压铸锌基试样的试验6.2.1.1试验容器

玻璃或耐酸塑料制成的密闭容器。6.2.1.2试验溶液

冰乙酸(CH,COOH)

蒸馏水(H,0)

50%(m/m)

50%(m/m)

容器内盛放溶液深度不低于10mm。器壁应衬有浸人溶液的厚的白色吸墨纸。6.2.1.3试样挂置

试样悬挂在玻璃钩上,距器壁和液面至少30mm,整个试样暴露在腐蚀气氛中。6.2.1.4试验温度为23±2C。

6.2.1.5试验持续时间不少于24h。6.2.1.6试验结果

试验后,在试样的有效表面上不允许出现肉眼可见的腐蚀点或腐蚀沉积物。对于压铸锌基试样,不允许出现白色沉积物。

6.2.2铁基试样的试验

6.2.2.1试验容器

玻璃或耐酸塑料制成的密闭容器。6.2.2.2试验溶液

硫代硫酸钠(Na2S,O.)

蒸馏水(HO)

QB/T 1901.2-1993

45%(m/m)

55%(m/m)

容器内盛放溶液深度不低于10mm。器壁应衬有浸人溶液的厚的白色吸纸。6.2.2.3试样挂置

试样感挂在玻璃钩上,距器壁和液面至少30mm,整个试样暴露在腐蚀气氛中。6.2.2.4试验温度为23±2℃。

6.2.2.5试验持续时间不少于24h。6.2.2.6试验结果

试验后,在试样的有效表面上不允许出现肉眼可见的腐蚀点或腐蚀沉积物。低纯度金合金覆盖层(含金量千分之七百以下)允许轻微变暗。6.2.3未知基体试样的试验

基体金属不能确定的情况下,按6.2.1条的规定进行试验。6.3人工汗试验免费标准下载网bzxz

6.3.1试验容器

硼硅酸玻璃(或耐腐蚀性能相当的材料)制成的密闭容器,容器应能加热到40℃C。6.3.2试验溶液

氯化钠(NaCI)

氯化铵(NH,CI)

尿素(CH,N,O)

乙酸(CHCOOH)

乳酸(C.H.O.)

氢氧化钠(NaOH)

其含量应使溶液pH值调整到4.7

容器内盛放溶液深度不低于10mm。然后用一个玻璃喷雾器将同样溶液的细雾喷酒在试样表面,并立即将试样置于试验气氛中。6.3.3试样挂置

试样悬挂在玻璃钩上,距器壁和液面至少30mm。注:不能悬挂的试样可以放在浸透人工汗的棉织物上。但这种放置方法的试验结果重现性不太好。6.3.4试验温度为40士2℃。

6.3.5试验持续时间不少于24h。6.3.6试验结果

试验后,用水清洗试样,与未经试验的试样比较,在有效表面上覆盖层的色泽不应发生变化,允许出现可用绒布抹掉的浅灰斑。低纯度金合金覆盖层允许轻微变暗,但不充许出现锈蚀和盐析。6.4在含硫气氮中的试验

6.4.1试剂

硫代乙酰胺结晶粉末(CH.CSNH2)(分析纯)。乙酸钠泡和溶液:溶解三份含三个结晶水的乙酸钠(CH.COONa·3H.O)于一份蒸馏水中。6.4.2容器

由玻璃或透明塑料制成的可密闭的容器,其容积为2~20L。容器内盛放溶液的深度不低于10mm。器壁至少50%的面积衬有浸人溶液的厚的白色吸墨纸。容器内固定一块由性非金属材料制成的水平平板,平板离容器底不低于10mm,不高于75mm。平板上薄薄地均匀撒布一层硫代乙酰胺细粉末,每平方分米至少为50mg。6.4.3试样挂置

试样悬挂于框架上,距器壁或相互的间距不小于20mm,试样最低部位离撒布有硫代乙酰胺的水65

QB/T 1901.2—1993

平板至少为30mm。试样的最上部离水平板不大于300mm。6.4.4试验温度为20±5℃。

6.4.5对于打标记的金合金覆盖层试样,试验持续时间不少于48h。6.4.6试验结果

试验后取出试样,在检查前不进行清洗,不允许出现肉眼可见的色斑、腐蚀点和腐蚀沉积物。7结合强度试验

7.1基本方法

热震试验。把试样放在表1温度的烘箱中,加热30min,取出后立即浸人室温下的水中骤冷。在放大8倍或4倍的照明观察系统下,检查覆盖层,应无起泡或分离的现象。表1

基体金属

铜合金

铝合金

锌合金

7.2辅助方法

加热温度,C

300±10

250±10

200±10

150±10

打磨试验、胶带试验、弯曲试验。按GB/T12305.5中第3、4、6章规定进行。66

HYKAONIKA

QB/T 1901.2—-1993

附录A

分离金合金覆盖层的方法

(补充件)

为了便于对金合金覆盖层的准确分析或称重,必须把覆盖层与基体分离。一般是通过溶解基体金属来实现。步骤如下:

A1机械锉磨

为避免金合金覆盖层的浸蚀,酸浸溶解时间应尽量缩短。因此需预先采用机械方法。A1.1为增加浸蚀面积,可对试样的棱边和角,用锯锉倒角。A1.2用锯、锉、车、磨等机械方法,尽可能去除基体金属。剩余的基体金属在酸中溶解。A2基体金属的溶解

A2.1对未加钝化的铜、镍和铁合金基体,采用比重为1.1g/mL的硝酸(HNO.)(1体积浓硝酸加4体积蒸馏水),对低纯度金合金盖层,采用较稀的硝酸(1体积浓硝酸加9体积蒸馏水)。在较稀的硝酸中,基体完全溶解的时间略长。如基体金属溶解困难时(因基体含锡),可在硝酸溶液中加人2%氢氟酸(HF)或5%的硼氟(HBF,),以加速溶解。A2.2对不锈钢基体采用比重为1.125g/mL的盐酸(HC1)溶液(5体积浓盐酸加3体积蒸馏水)。A2.3对铝合金基体,采用10%(m/m)氢氧化钠(NaOH)溶液,通常这些试样有铜或镍的底镀层,不受氢氧化钠溶液浸蚀,因此在铝合金基体被完全溶解后,再用A2.1规定的硝酸溶液溶解底镀层。A2.4溶解过程中,需将溶液加热到90~95C。待基体金属完全溶解后,取出金合金覆盖层,并用稀硝酸清洗数次,再用蒸馏水清洗数次,然后用埚在110℃烘箱中烘干。注:在溶解基体金属过程中,金合金覆盖层不可避免被化学浸蚀,这将使分析结果偏高。为此,可用溶解金合金覆盖层代替溶解基体金属。方法如下:将试样精确称重,选取待测量金合金覆盖层纯度的区域,其最小面积为0.1cm\,除该区域外的所有表面均涂上保护层。然后在适当的电解液中阳极溶解金合金覆盖层(在不高的电位下,不没蚀基体金属)。当电解液通电后,金合金覆盖层开始溶解,当溶解到裸露基体金属时,电解槽电位将陡升,这时即为终点,停止电解。然后将所有溶液进行金的化学分折、推荐用原子吸收光谱法测量溶液中的含金量,并根据试样电解前后失去的重量,计算出金合金覆盖层的纯度。为得到足够的准确结果,称重的精度至少为2%。具体方法按GB/T 4955规定。附录B

金合金覆盖层纯度测量物理分析方法(补充件)

B1电子探针分析和荧光X射线光谱分析应用电子探针X射线显微分析仪或荧光X射线光谱分析仪,将一束细桑焦的高能电子束轰击试样表面.使其激发出具有相当强度的特征X射线。采用X射线分光谱仪测定特征X射线的波长,即可知表面所含元素种类:测定特征X射线的强度则可算出元素的含量。定量分析的精度可在士1%~5%左右。B2离子探针分析

应用离子探针显微分析仪,把情性气体等初级离子加速并聚焦成细小的高能离子束轰击试样表面,67

QB/T 1901.2-1993

使其激发和溅射出二次离子,收集后采用质谱仪分析,即可得出元素的含量。附加说期:

本标准由轻工业部质量标准司提出。本标由全国钟表标准化中心归口。本标准由轻工业部钟表工业科学研究所负责起草。本标准主要起草人闵祖棠、余敏辉。68

YYKAONIKA

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。