CB/T 4403-2014

基本信息

标准号: CB/T 4403-2014

中文名称:自升式平台桁架式桩腿建造要求

标准类别:其他行业标准

英文名称:Requirements for self-elevating units truss legs fabrication

标准状态:现行

发布日期:2014-05-06

实施日期:2014-10-01

出版语种:简体中文

下载格式:.pdf .zip

下载大小:2454428

标准分类号

标准ICS号:47.20.99

中标分类号:船舶>>船舶综合>>U06船舶工艺

关联标准

出版信息

出版社:中国船舶工业综合技术经济研究院

标准价格:0.0

相关单位信息

起草人:李军、马涛、李权、杨清峡、老轶佳等

起草单位:中国船舶工业综合技术经济研究院、上海外高桥造船有限公司、中国船级社、中远船务工程集团有限公司、烟台中集来福士海洋工程有限公司

归口单位:全国海洋船标准化技术委员会(SAC/TC 12)

发布部门:中华人民共和国工业和信息化部

主管部门:全国海洋船标准化技术委员会(SAC/TC 12)

标准简介

本标准规定了自升式平台桁架式桩腿的建造前准备、精度要求、建造工艺、检验及修补等。

本标准适用于自升式平台桁架式桩腿的建造和验收。

标准图片预览

标准内容

ICS47.20.99

备案号:45204-2014

中华人民共和国船舶行业标准

CB/T4403—2014

自升式平台架式桩腿建造要求

Requirements for self-elevating unit's truss legs fabrication2014-05-06发布

315存品

中华人民共和国工业和信息化部2014-10-01实施

本标准按照GB/T1.1—2009给出的规则起草。本标准由全国海洋船标准化技术委员会(SAC/TC12)归口。CB/T4403-2014

本标准起草单位:中国船舶工业综合技术经济研究院、上海外高桥造船有限公司、中国船级社、中远船务工程集团有限公司、烟台中集来福士海洋工程有限公司。本标准主要起草人:李军、马涛、李权、杨清峡、老轶佳、戴小虎、孙耀刚、王维民、徐秀龙、李磊。

自升式平台桁架式桩腿建造要求CB/T4403-—2014

本标准规定了自升式平台桁架式桩腿的建造前准备、精度要求、建造工艺、检验及修补等。本标准适用于自升式平台桁架式桩腿的建造和验收。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T14090一2008海上油气开发工程术语CB/Z39焊接材料的验收、存放和使用3术语和定义

GB/T14090一2008界定的及下列术语和定义适用于本文件。3.1

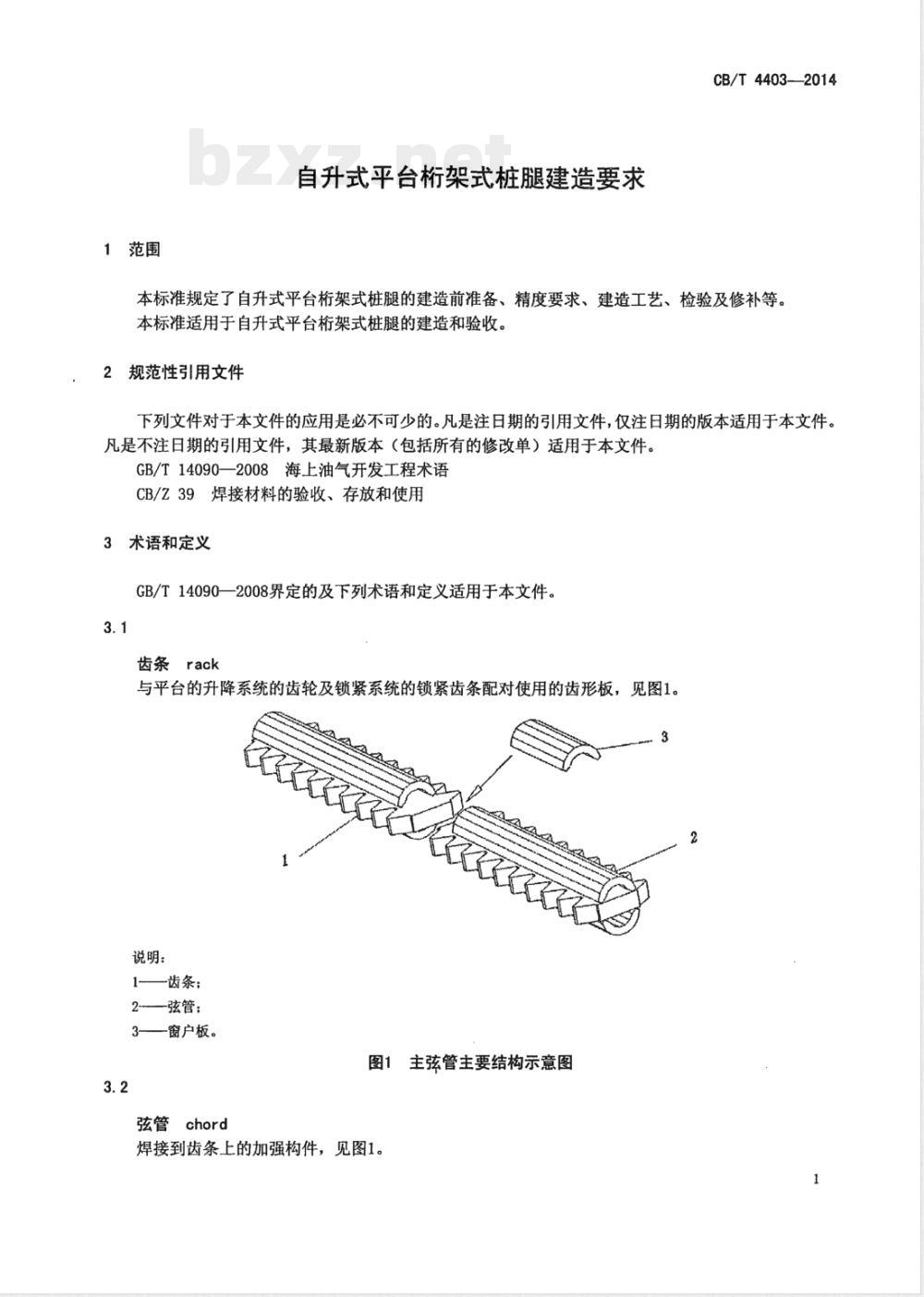

齿条rack

与平台的升降系统的齿轮及锁紧系统的锁紧齿条配对使用的齿形板,见图1。说明:

一齿条:

2弦管:

3——窗户板。

图1主弦管主要结构示意图

弦管chord

焊接到齿条上的加强构件,见图1。1

CB/T4403—2014

主弦管mainchord

齿条与弦管的焊接组件,见图1。3.4

主支撑管mainbrace

主弦管与主弦管之间的支撑构件,包括斜支撑管、水平支撑管,见图2。A-A

说明:

1-斜支撑管:

2——水平支撑管:

3—内支撑管。

图2主支撑管示意图

内支撑管diamondbrace

主支撑管与主支撑管之间的支撑件,见图2。3.6

窗户板windowsplate

当主弦管接长时,在齿条对接焊完成后用于连接两个弦管的构件,见图1。4建造前准备

4.1材料

4.1.1桩腿的齿条宜选用届服强度不小于690MPa的超高强度淬火十回火低合金钢。4.1.2弦管和主支撑管宜选用届服强度不小于355MPa的低合金高强钢或淬火十回火低合金钢。4.1.3焊接材料的选择应与被焊材料相匹配,并应通过焊接工艺认可,其保管、烘焙及使用应符合CB/Z39和焊接材料制造商推荐的要求。2

4.2人员

从事桩腿建造的焊工应经培训并具备6GR资质证书后方可上岗。4.2.1免费标准bzxz.net

4.2.2从事无损检测的人员应具有相应的资质证书。4.3设备及工装

CB/T4403—2014

建造所需的焊接设备、加热保温设备、测量及检测设备等应经过标定,并在标定有效期内。4.3.1

桩腿建造应根据建造方案确定专用工装4.3.22

5精度要求

桩腿建造的主要尺寸精度应与升降系统和锁紧系统相匹配。常见自升式平台的主要尺寸精度按表1,主要尺寸的符号示意图见图3。

齿与齿间距(齿条非对接焊部位)齿与齿间距(齿条对接焊部位)齿尖到齿尖

齿根到齿根

齿偏差

齿距线到齿距线

齿条纵向平整度

齿条横向平整度

齿条扭曲度

齿条长度

齿距线偏移

齿切割直角度

齿切割表面粗糙度

压力角

齿条厚度

弦管宽度

内侧弦管高度

外侧弦管高度

C1、C2

D1、D2

桩腿主要尺寸公差

单位为毫米

JU2000E

≤3(每4齿)

≤4(每28齿)

±0.25°(每28齿)

±0.14·齿数

≤2.5(每28齿)

≤0.0127

±30°±10

CJ46X100-D

≤3(每20齿)

≤0.50°

≤2.0(每20齿)

±27°±10″

SUPERM2

≤3(每18齿)

≤0.20°

≤3(每18齿)

≤1.5(每42齿)

≤0.0127

±30°±10

-1.0/+2.0

CB/T4403-2014

建造工艺

6.1建造流程

桩腿建造的主要流程按图4。

图3桩腿主要尺寸符号示意

支撑管划线,坡口加工

内支撑管和主支撑管

部分主支撑管

主弦管接长

主弦管和部分主支撑管装焊

分段装焊

分段交验

分段涂装

桩腿搭载

图4桩腿建造的主要流程

.6.2桩腿支撑管加工

6.2.1划线

划线作业应符合下列要求:

CB/T4403-—2014

a)使用划针进行划线作业,划线内容应包括:切割坡口用的支撑管内径线、外径线及坡口线(切割机划线)、检测尺寸用的中心线、端部检查线;确定内径线后,按0°、90°、180°、270°划线,线段至少在两端部和中部,并在后续直至b)

分段完工全过程保持:

划出检测点和切割点;

考虑到焊接间隙,支撑管端部划线应比理论值短2mm;d)

所有检查线和关键点均应打上标记。e)

6.2.2坡口加工

坡口加工应符合下列要求:

在正式切割前,可选用相应材料进行试切割;a)

切割工作宜在专门场地进行,应有预热和保温、缓冷措施;b)

现场切割可采用相贯线样板划线和切割机试走相结合的方式进行;c)

坡口切割程序为:切割机试走→无误后切割一端→检验后切割另一端→切割完毕后对尺寸进行d)

复验;

管子两端坡口的相对位置应准确,起弧点应设在坡口线的外侧,且切割时应在线外切割。6.3主弦管接长

6.3.1胎架的设置应满足定位、焊接和划线的需要。6.3.2所有主弦管均应在主弦管接长场地进行齿条的纵向中心线和板厚中心线的划线工作;划线工作可在专用工装上进行;齿条纵向中心线应划到弦管上,板厚中心线应划到齿顶上,并打上标记。6.3.3主弦管对接前,应仔细检查每根弦管的来料尺寸检测结果(端部齿距、长度、平面度、拱高等)。对影响主弦管对接精度的尺寸偏差可采用反变形等方法进行修正。6.3.4主弦管的对接工艺顺序及焊接要求如下:a)

支胎并交验;

胎上定位时,应以齿条的板厚中心线和纵向中心线进行左右和水平定位,且齿条应垂直于胎面;b)

进行齿条的焊接,焊接方法可采用手工电弧焊立焊;c)

焊接过程应随时检查齿间距、直线度和水平度(即齿条的平面度和拱高),及时调整焊接顺序,d)

确保焊后精度:

齿条焊完后应拆掉引弧板,打磨焊缝两端,磨出对接处齿形,然后进行交验,包括焊接检验和e)1

尺寸检验,并进行无损检测;

窗户板的对接缝和立缝焊接采用手工电弧焊,先焊对接缝,再焊立缝。焊接窗户板时,可采用四位焊工同时对称施焊;

主弦管接长完成后,应对齿条焊缝进行清理。6.3.5焊接的温度控制要求如下:a)焊前应用加温片对焊件进行预热,加温片应合理布置以覆盖焊道及相邻区域。预热范围为在焊接点所有方向上不应小于焊件的最大厚度值,且不应小于75mm,温度达到焊接工艺规程(WPS)规定的预热温度并充分加热之后才可进行焊接作业。焊前加温时间宜不少于3h;5

CB/T4403—2014

焊接过程中,应随时用测温仪监控温度,焊接接头的温度应不低于WPS规定的预热温度,不高b)

于WPS规定的最大层间温度。若温度低于预热温度,可采用烘枪进行加温。焊接过程中不应停焊,若因特殊原因造成停焊,应使用加温片重新进行预热,并做好停焊相关记录以备追溯;焊接完成后,应在焊接接头处立即缠上加温片,进行焊后消氢处理。加热至200℃~250℃,保温2h,然后用保温材料包好缓冷,每小时降温速度应不超过50℃。应采用专用温控器来保证消氢处理的温度和降温速度:焊前预热温度、焊接过程中的层间温度应进行书面记录,以备检查存档。消氢处理时温控器上d)

记录的温度曲线也应保留存档。6.4主弦管和支撑管的装焊

6.4.1主弦管和支撑管的装焊应制作专用胎架。胎架高度应大于800mm。胎架模板应按照胎架布置图的要求进行加工和划线。

6.4.2支撑管对位时宜加放2mm的反变形。6.4.3装焊前,可进行主弦管和支撑管的预装,顺序为:安装水平管→安装带隐性焊缝的支撑管。6.4.4预装定位时,主弦管和胎架、支撑管和主弦管均可以用点焊定位,另一个自由端在焊前应使用加强材把各个自由端固定。

6.4.5装焊要求如下:

桩腿弦管与支撑管之间、支撑管与支撑管之间的焊口,在焊前应用烘枪对装配定位用的定位焊a)

进行局部加热。在加温片预热后正式焊接前,所有定位焊均应用砂轮打磨掉;焊接弦管与支撑管焊口时,可采用两位焊工左右同时对称施焊;b)

焊接过程应随时检测主弦管中心线及角度、支撑管中心线以及支撑管自由端的变化,并进行修c)

d)焊接的温度控制要求按6.3.5。6.5分段装焊

6.5.1分段装焊场地应有防风、防雨及保温设施。6.5.2分段吊装可使用吊带或带有保护的吊绳进行。6.5.3分段装焊的工艺顺序为:划地样线→支胎→胎架定位交验→右侧模板移出→上水平主弦管组合件→上右侧主弦管组合件→上左侧主弦管组合件→上内支撑管→焊接。6.5.4划地样线时,应划出弦管中心线、胎心线以及各种构件的位置线、对位线等,宜留出2mm~4mm的焊接收缩量。

6.5.5装焊要求如下:

分段构件定位(包括构件与胎架之间和构件与构件之间)可采用定位焊的方法进行:a)

焊接顺序为先焊水平管和主弦管的焊缝,再焊斜撑管和主弦管的焊缝,最后焊内支撑管和分段b)

散装管;

分段装焊过程中,可采用12位焊工同时施焊,从分段两端往中间渐进或间隔节距进行施焊:焊接的温度控制要求按6.3.5;

焊接过程应随时检测,发现尺寸偏差应随时修正。6.5.6焊缝和完工尺寸检验结束后,应进行涂装作业。6.5.7

应按照重量控制程序进行分段重量检验。6.6桩腿搭载

6.6.1搭载前准备

搭载前准备工作包括:

a)检查主弦管端部的对位情况,若有超差应进行修正;b)进行搭载场地划线;

c)在地面上找出桩腿中心点,即桩靴中心点:d)桩靴段吊装,在桩靴与桩腿对接口处标明方位角,打上标记。6.6.2与桩靴分段的搭载

桩腿与桩靴分段的搭载应按下列要求:a)以升降锁紧装置的位置确定桩腿与桩靴连接的安装基准点;b)与桩腿连接的桩靴垂直结构应对中于齿条中心线。6.6.3安装与定位

CB/T4403—2014

桩腿安装时,应在桩腿分段的端部安装定位工装。若定位工装焊到齿条上,则在桩腿焊接后应进行留根切除、打磨和无损检测。

6.6.4桩腿分段间的搭载

桩腿分段间的搭载可采用升船滑移搭载和吊装搭载两种方式进行。在桩腿分段间搭载时,宜采用三根主弦管同时施焊。

7检验及修补

7.1精度检验

桩腿各建造阶段应随时检验桩腿主要尺寸,并及时对偏差进行修正,以符合精度要求。7.2外观检查

焊接作业结束后,应对焊缝外观进行检验,要求如下:a)焊缝要求饱满,焊道宽度不应超过2.5倍的焊条直径;b)飞溅和焊瘤应打磨干净,对角过渡应圆滑光顺:c)齿条对接焊缝应与母材表面平齐。7.3无损检测

7.3.1所有焊缝均应进行无损检测。对全熔透焊缝(包括T型、K型、Y型管节点),应进行100%磁粉检测和100%超声波检测;对非全熔透焊缝,应进行100%磁粉检测。7.3.2所有无损检测应在焊后及消氢处理结束后72h后进行,其检测结果应满足相应船级社要求。7.4修补

7.4.1需返修的焊缝,宜采用砂轮打磨的方法去除缺陷并磨出合适的坡口,用磁粉检测的方法确认缺陷已完全清除;再按照WPS的要求重新进行加热、补焊、焊后消氢处理、无损检测等操作。7.4.2桩腿上同一位置的焊接缺陷只允许返修一次。7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:45204-2014

中华人民共和国船舶行业标准

CB/T4403—2014

自升式平台架式桩腿建造要求

Requirements for self-elevating unit's truss legs fabrication2014-05-06发布

315存品

中华人民共和国工业和信息化部2014-10-01实施

本标准按照GB/T1.1—2009给出的规则起草。本标准由全国海洋船标准化技术委员会(SAC/TC12)归口。CB/T4403-2014

本标准起草单位:中国船舶工业综合技术经济研究院、上海外高桥造船有限公司、中国船级社、中远船务工程集团有限公司、烟台中集来福士海洋工程有限公司。本标准主要起草人:李军、马涛、李权、杨清峡、老轶佳、戴小虎、孙耀刚、王维民、徐秀龙、李磊。

自升式平台桁架式桩腿建造要求CB/T4403-—2014

本标准规定了自升式平台桁架式桩腿的建造前准备、精度要求、建造工艺、检验及修补等。本标准适用于自升式平台桁架式桩腿的建造和验收。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T14090一2008海上油气开发工程术语CB/Z39焊接材料的验收、存放和使用3术语和定义

GB/T14090一2008界定的及下列术语和定义适用于本文件。3.1

齿条rack

与平台的升降系统的齿轮及锁紧系统的锁紧齿条配对使用的齿形板,见图1。说明:

一齿条:

2弦管:

3——窗户板。

图1主弦管主要结构示意图

弦管chord

焊接到齿条上的加强构件,见图1。1

CB/T4403—2014

主弦管mainchord

齿条与弦管的焊接组件,见图1。3.4

主支撑管mainbrace

主弦管与主弦管之间的支撑构件,包括斜支撑管、水平支撑管,见图2。A-A

说明:

1-斜支撑管:

2——水平支撑管:

3—内支撑管。

图2主支撑管示意图

内支撑管diamondbrace

主支撑管与主支撑管之间的支撑件,见图2。3.6

窗户板windowsplate

当主弦管接长时,在齿条对接焊完成后用于连接两个弦管的构件,见图1。4建造前准备

4.1材料

4.1.1桩腿的齿条宜选用届服强度不小于690MPa的超高强度淬火十回火低合金钢。4.1.2弦管和主支撑管宜选用届服强度不小于355MPa的低合金高强钢或淬火十回火低合金钢。4.1.3焊接材料的选择应与被焊材料相匹配,并应通过焊接工艺认可,其保管、烘焙及使用应符合CB/Z39和焊接材料制造商推荐的要求。2

4.2人员

从事桩腿建造的焊工应经培训并具备6GR资质证书后方可上岗。4.2.1免费标准bzxz.net

4.2.2从事无损检测的人员应具有相应的资质证书。4.3设备及工装

CB/T4403—2014

建造所需的焊接设备、加热保温设备、测量及检测设备等应经过标定,并在标定有效期内。4.3.1

桩腿建造应根据建造方案确定专用工装4.3.22

5精度要求

桩腿建造的主要尺寸精度应与升降系统和锁紧系统相匹配。常见自升式平台的主要尺寸精度按表1,主要尺寸的符号示意图见图3。

齿与齿间距(齿条非对接焊部位)齿与齿间距(齿条对接焊部位)齿尖到齿尖

齿根到齿根

齿偏差

齿距线到齿距线

齿条纵向平整度

齿条横向平整度

齿条扭曲度

齿条长度

齿距线偏移

齿切割直角度

齿切割表面粗糙度

压力角

齿条厚度

弦管宽度

内侧弦管高度

外侧弦管高度

C1、C2

D1、D2

桩腿主要尺寸公差

单位为毫米

JU2000E

≤3(每4齿)

≤4(每28齿)

±0.25°(每28齿)

±0.14·齿数

≤2.5(每28齿)

≤0.0127

±30°±10

CJ46X100-D

≤3(每20齿)

≤0.50°

≤2.0(每20齿)

±27°±10″

SUPERM2

≤3(每18齿)

≤0.20°

≤3(每18齿)

≤1.5(每42齿)

≤0.0127

±30°±10

-1.0/+2.0

CB/T4403-2014

建造工艺

6.1建造流程

桩腿建造的主要流程按图4。

图3桩腿主要尺寸符号示意

支撑管划线,坡口加工

内支撑管和主支撑管

部分主支撑管

主弦管接长

主弦管和部分主支撑管装焊

分段装焊

分段交验

分段涂装

桩腿搭载

图4桩腿建造的主要流程

.6.2桩腿支撑管加工

6.2.1划线

划线作业应符合下列要求:

CB/T4403-—2014

a)使用划针进行划线作业,划线内容应包括:切割坡口用的支撑管内径线、外径线及坡口线(切割机划线)、检测尺寸用的中心线、端部检查线;确定内径线后,按0°、90°、180°、270°划线,线段至少在两端部和中部,并在后续直至b)

分段完工全过程保持:

划出检测点和切割点;

考虑到焊接间隙,支撑管端部划线应比理论值短2mm;d)

所有检查线和关键点均应打上标记。e)

6.2.2坡口加工

坡口加工应符合下列要求:

在正式切割前,可选用相应材料进行试切割;a)

切割工作宜在专门场地进行,应有预热和保温、缓冷措施;b)

现场切割可采用相贯线样板划线和切割机试走相结合的方式进行;c)

坡口切割程序为:切割机试走→无误后切割一端→检验后切割另一端→切割完毕后对尺寸进行d)

复验;

管子两端坡口的相对位置应准确,起弧点应设在坡口线的外侧,且切割时应在线外切割。6.3主弦管接长

6.3.1胎架的设置应满足定位、焊接和划线的需要。6.3.2所有主弦管均应在主弦管接长场地进行齿条的纵向中心线和板厚中心线的划线工作;划线工作可在专用工装上进行;齿条纵向中心线应划到弦管上,板厚中心线应划到齿顶上,并打上标记。6.3.3主弦管对接前,应仔细检查每根弦管的来料尺寸检测结果(端部齿距、长度、平面度、拱高等)。对影响主弦管对接精度的尺寸偏差可采用反变形等方法进行修正。6.3.4主弦管的对接工艺顺序及焊接要求如下:a)

支胎并交验;

胎上定位时,应以齿条的板厚中心线和纵向中心线进行左右和水平定位,且齿条应垂直于胎面;b)

进行齿条的焊接,焊接方法可采用手工电弧焊立焊;c)

焊接过程应随时检查齿间距、直线度和水平度(即齿条的平面度和拱高),及时调整焊接顺序,d)

确保焊后精度:

齿条焊完后应拆掉引弧板,打磨焊缝两端,磨出对接处齿形,然后进行交验,包括焊接检验和e)1

尺寸检验,并进行无损检测;

窗户板的对接缝和立缝焊接采用手工电弧焊,先焊对接缝,再焊立缝。焊接窗户板时,可采用四位焊工同时对称施焊;

主弦管接长完成后,应对齿条焊缝进行清理。6.3.5焊接的温度控制要求如下:a)焊前应用加温片对焊件进行预热,加温片应合理布置以覆盖焊道及相邻区域。预热范围为在焊接点所有方向上不应小于焊件的最大厚度值,且不应小于75mm,温度达到焊接工艺规程(WPS)规定的预热温度并充分加热之后才可进行焊接作业。焊前加温时间宜不少于3h;5

CB/T4403—2014

焊接过程中,应随时用测温仪监控温度,焊接接头的温度应不低于WPS规定的预热温度,不高b)

于WPS规定的最大层间温度。若温度低于预热温度,可采用烘枪进行加温。焊接过程中不应停焊,若因特殊原因造成停焊,应使用加温片重新进行预热,并做好停焊相关记录以备追溯;焊接完成后,应在焊接接头处立即缠上加温片,进行焊后消氢处理。加热至200℃~250℃,保温2h,然后用保温材料包好缓冷,每小时降温速度应不超过50℃。应采用专用温控器来保证消氢处理的温度和降温速度:焊前预热温度、焊接过程中的层间温度应进行书面记录,以备检查存档。消氢处理时温控器上d)

记录的温度曲线也应保留存档。6.4主弦管和支撑管的装焊

6.4.1主弦管和支撑管的装焊应制作专用胎架。胎架高度应大于800mm。胎架模板应按照胎架布置图的要求进行加工和划线。

6.4.2支撑管对位时宜加放2mm的反变形。6.4.3装焊前,可进行主弦管和支撑管的预装,顺序为:安装水平管→安装带隐性焊缝的支撑管。6.4.4预装定位时,主弦管和胎架、支撑管和主弦管均可以用点焊定位,另一个自由端在焊前应使用加强材把各个自由端固定。

6.4.5装焊要求如下:

桩腿弦管与支撑管之间、支撑管与支撑管之间的焊口,在焊前应用烘枪对装配定位用的定位焊a)

进行局部加热。在加温片预热后正式焊接前,所有定位焊均应用砂轮打磨掉;焊接弦管与支撑管焊口时,可采用两位焊工左右同时对称施焊;b)

焊接过程应随时检测主弦管中心线及角度、支撑管中心线以及支撑管自由端的变化,并进行修c)

d)焊接的温度控制要求按6.3.5。6.5分段装焊

6.5.1分段装焊场地应有防风、防雨及保温设施。6.5.2分段吊装可使用吊带或带有保护的吊绳进行。6.5.3分段装焊的工艺顺序为:划地样线→支胎→胎架定位交验→右侧模板移出→上水平主弦管组合件→上右侧主弦管组合件→上左侧主弦管组合件→上内支撑管→焊接。6.5.4划地样线时,应划出弦管中心线、胎心线以及各种构件的位置线、对位线等,宜留出2mm~4mm的焊接收缩量。

6.5.5装焊要求如下:

分段构件定位(包括构件与胎架之间和构件与构件之间)可采用定位焊的方法进行:a)

焊接顺序为先焊水平管和主弦管的焊缝,再焊斜撑管和主弦管的焊缝,最后焊内支撑管和分段b)

散装管;

分段装焊过程中,可采用12位焊工同时施焊,从分段两端往中间渐进或间隔节距进行施焊:焊接的温度控制要求按6.3.5;

焊接过程应随时检测,发现尺寸偏差应随时修正。6.5.6焊缝和完工尺寸检验结束后,应进行涂装作业。6.5.7

应按照重量控制程序进行分段重量检验。6.6桩腿搭载

6.6.1搭载前准备

搭载前准备工作包括:

a)检查主弦管端部的对位情况,若有超差应进行修正;b)进行搭载场地划线;

c)在地面上找出桩腿中心点,即桩靴中心点:d)桩靴段吊装,在桩靴与桩腿对接口处标明方位角,打上标记。6.6.2与桩靴分段的搭载

桩腿与桩靴分段的搭载应按下列要求:a)以升降锁紧装置的位置确定桩腿与桩靴连接的安装基准点;b)与桩腿连接的桩靴垂直结构应对中于齿条中心线。6.6.3安装与定位

CB/T4403—2014

桩腿安装时,应在桩腿分段的端部安装定位工装。若定位工装焊到齿条上,则在桩腿焊接后应进行留根切除、打磨和无损检测。

6.6.4桩腿分段间的搭载

桩腿分段间的搭载可采用升船滑移搭载和吊装搭载两种方式进行。在桩腿分段间搭载时,宜采用三根主弦管同时施焊。

7检验及修补

7.1精度检验

桩腿各建造阶段应随时检验桩腿主要尺寸,并及时对偏差进行修正,以符合精度要求。7.2外观检查

焊接作业结束后,应对焊缝外观进行检验,要求如下:a)焊缝要求饱满,焊道宽度不应超过2.5倍的焊条直径;b)飞溅和焊瘤应打磨干净,对角过渡应圆滑光顺:c)齿条对接焊缝应与母材表面平齐。7.3无损检测

7.3.1所有焊缝均应进行无损检测。对全熔透焊缝(包括T型、K型、Y型管节点),应进行100%磁粉检测和100%超声波检测;对非全熔透焊缝,应进行100%磁粉检测。7.3.2所有无损检测应在焊后及消氢处理结束后72h后进行,其检测结果应满足相应船级社要求。7.4修补

7.4.1需返修的焊缝,宜采用砂轮打磨的方法去除缺陷并磨出合适的坡口,用磁粉检测的方法确认缺陷已完全清除;再按照WPS的要求重新进行加热、补焊、焊后消氢处理、无损检测等操作。7.4.2桩腿上同一位置的焊接缺陷只允许返修一次。7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。