JT/T 1127-2017

基本信息

标准号: JT/T 1127-2017

中文名称:公路路基填筑工程连续压实控制系统技术条件

标准类别:交通行业标准(JT)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:2695296

标准分类号

关联标准

出版信息

相关单位信息

标准简介

JT/T 1127-2017 Technical requirements for continuous compaction control system of fill engineering of subgrade for highway.

1范围

JT/T 1127规定了公路路基填筑工程连续压实控制系统的系统组成与功能、技术要求和试验方法。

JT/T 1127适用于公路路基填筑碾压过程中的连续压实控制系统。

2规范性引用文件

下列文件对于本:文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

JJG 676工作测振仪 检定规程

JIG FI0公路路基施工技术规范

TB 10108铁路路基填筑工程连续压实控制技术规程

3术语和定义

TB 10108 界定的以及下列术语和定义适用于本文件。

3.1连续压实控制continuous compaction control

路基填筑碾压过程中,根据填筑体与振动压路机相互动态作用原理,通过连续量测振动压路机振动轮竖向振动响应信号,建立检测评定与反馈控制体系,实现对整个碾压面压实质量的实时动态监测与控制。

3.2压实状态compaction state

路基填筑碾压过程中,路基结构在压路机作用下所呈现出的物理力学性状。

3.3振动压实值vibratory compaction value

基于振动压路机在碾压过程中振动轮竖向振动响应信号所建立的反映填筑体压实状态的力学指标。

1范围

JT/T 1127规定了公路路基填筑工程连续压实控制系统的系统组成与功能、技术要求和试验方法。

JT/T 1127适用于公路路基填筑碾压过程中的连续压实控制系统。

2规范性引用文件

下列文件对于本:文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

JJG 676工作测振仪 检定规程

JIG FI0公路路基施工技术规范

TB 10108铁路路基填筑工程连续压实控制技术规程

3术语和定义

TB 10108 界定的以及下列术语和定义适用于本文件。

3.1连续压实控制continuous compaction control

路基填筑碾压过程中,根据填筑体与振动压路机相互动态作用原理,通过连续量测振动压路机振动轮竖向振动响应信号,建立检测评定与反馈控制体系,实现对整个碾压面压实质量的实时动态监测与控制。

3.2压实状态compaction state

路基填筑碾压过程中,路基结构在压路机作用下所呈现出的物理力学性状。

3.3振动压实值vibratory compaction value

基于振动压路机在碾压过程中振动轮竖向振动响应信号所建立的反映填筑体压实状态的力学指标。

标准图片预览

标准内容

ICS 83.080.20

备座号:

中华人民共和国交通运输行业标准JT/T1127-—2017

公路路基填筑工程

连续压实控制系统技术条件

Technical requirements for continuous compaction control system offill engineering of subgrade for highway2017-04-12发布bzxz.net

中华人民共和国交通运输部

2017-08-01实施

规范性引用文件

术语和定义

系统组成与功能

技术要求

试验方法

附录A(规范性附录)

附录B(规范性附录)

相关性校验试验

碾压过程控制试验

JT/T1127—2017

JT/T1127—2017

本标准按照GB/T1.1一2009给出的规则起草。本标准由全国交通工程设施(公路)标准化技术委员会(SAC/TC223)提出并归口。本标准主要起草单位:大连东路科技有限公司、交通运输部公路科学研究院。本标准参加起草单位:沈阳东路科技有限公司、西南交通大学、哈尔滨工业大学、中国工程机械工业协会路面与压实机械分会、黑龙江省公路勘察设计院、甘肃省交通运输厅、徐工集团道路机械事业部、山推道路机械有限公司、新疆交通建设集团。本标准主要起草人:徐光辉、田波、高辉、鄂宇辉、黄俊、雒泽华、韩立志、王东升、殷立文、秦培新赵志航、昊竞吾、梁军平、付军、丁银萍、任化杰、陈文吉、张家玲、黄勇Ⅱ

1范围

JT/T1127—2017

公路路基填筑工程连续压实控制系统技术条件本标准规定了公路路基填筑工程连续压实控制系统的系统组成与功能、技术要求和试验方法。本标准适用于公路路基填筑碾压过程中的连续压实控制系统。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。JJG676

JTGF10

TB10108

3术语和定义

工作测振仪检定规程

公路路基施工技术规范

铁路路基填筑工程连续压实控制技术规程TB10108界定的以及下列术语和定义适用于本文件。3.1

连续压实控制

continuouscompactioncontrol

路基填筑碾压过程中,根据填筑体与振动压路机相互动态作用原理,通过连续量测振动压路机振动轮竖向振动响应信号,建立检测评定与反馈控制体系,实现对整个碾压面压实质量的实时动态监测与控制。

压实状态compactionstate

路基填筑碾压过程中,路基结构在压路机作用下所呈现出的物理力学性状。3.3

振动压实值vibratorycompactionvalue基于振动压路机在碾压过程中振动轮竖向振动响应信号所建立的反映填筑体压实状态的力学指标。

压实程度compactiondegree

路基填筑碾压过程中,振动压实值达到目标振动压实值的程度。3.5

compaction stability

压实稳定性

路基填筑碾压过程中,在振动压路机振动压实工艺参数一定的情况下,路基压实状态随碾压遍数变化的性质。

压实均匀性compactionuniformity路基填筑碾压过程中,碾压面上各部分物理力学性状(压实状态)分布的一致性1

JT/T1127—2017

相关性校验correlationverify

采用对比试验方式建立振动压实值与常规质量检测指标之间相关关系的过程。4系统组成与功能

4.1系统组成

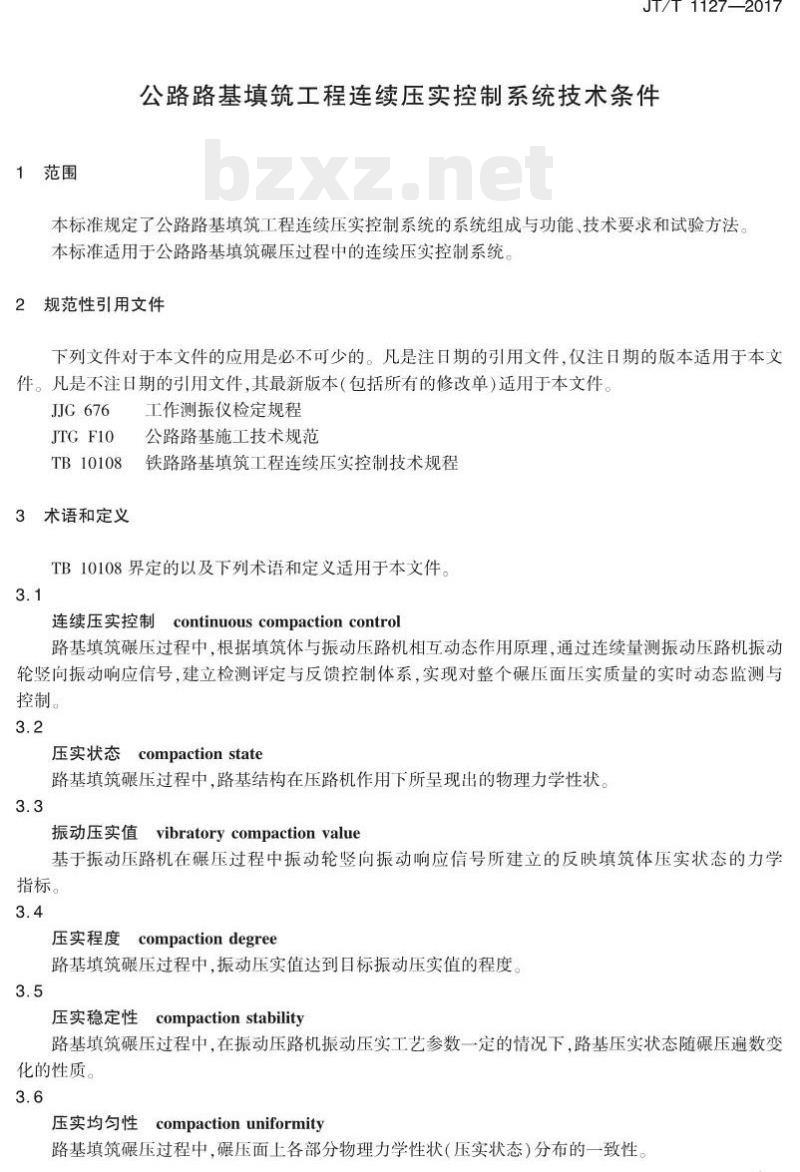

4.1.1连续压实控制系统由加载设备、量测设备、后台压实信息管理平台和远程压实信息管理平台组成,系统组成示意如图1所示。

说明:

1——加载设备;

2—量测设备;

3———后台压实信息管理平台;4一远程压实信息管理平台。

图1连续压实控制系统组成示意

加载设备为振动式压路机。

量测设备由振动传感器、信号调理、数据采集、分析处理、显示装置以及系统控制软件等组成,4.1.4

后台压实信息管理平台由压实数据管理软件计算机和网络等组成4.1.5

远程压实信息管理平台由压实信息接收软件、数据库、计算机和网络等组成,系统功能

连续压实控制系统应具备检验监控结果与常规检验结果一致性的能力。连续压实控制系统应具备对振动压路机的碾压速度和振动频率进行实时监测的能力4.2.3

连续压实控制系统应具备对填筑体的压实程度、压实均匀性、压实稳定性和碾压面压实状态分布等进行实时分析和以图形及数字方式显示的能力4.2.4连续压实控制系统应具备对压实监控信息进行传输和管理的能力。5技术要求

5.1加载设备

5.1.1振动压路机的工作质量、振动轮分配质量、激振力、振动频率、振幅及碾压速度等振动压实工艺参数应明确标识,

5.1.2振动压路机碾压时的振动频率应保持稳定,波动范围不宜超过稳定值±0.6Hz。5.1.3振动压路机碾压时的速度应保持匀速,碾压速度宜为(2.5~3.0)km/h,最大不应超过4.0km/h。5.1.4振动压路机宜提供振动频率和碾压速度相应信号接口,相应位置上应预留量测设备安装接口。2

5.2量测设备

JT/T1127—2017

5.2.1量测设备的振动传感器宜采用加速度传感器,灵敏度应不小于10mV/(m/s),量程应不小于10g,频率响应应不大于5kHz。

5.2.2量测设备的数据采集装置的模/数转换位数应不小于16位,采样频率应不小于400Hz。5.2.3量测设备的动态性能应稳定,线性范围为振动幅值在(5~100)m/s2时的相对误差应不大于0.5%,振动频率在(5~120)Hz时的相对误差应不大于0.5%。5.2.4量测设备输出的振动压实值与常规检验指标之间的相关系数应不小于0.70。量测设备的系统控制软件应具备下列功能:5.2.5

a)控制量测设备操作,对量测信息进行实时采集、处理、分析、显示和存储,记录施工相关参数等信息;

根据得到的压实信息对压实程度、压实均匀性、压实稳定性、压实状态分布以及相关统计量等进行实时分析并以数字和图形方式显示;c)进行压实信息的传输和管理。5.3后台压实信息管理平台

后台压实信息管理平台应具备下列功能:a)接收量测设备传输的压实信息:b)对现场记录的压实信息进行二次处理;c

显示和管理压实程度分布图、压实均匀性分布图、压实稳定性分布图和压实状态分布图等;将试验结果生成试验报告,报告内容应符合6.6的要求:d)

生成不可修改的电子数据包,并以一定形式传输给远程压实信息管理平台。5.4远程压实信息管理平台

远程压实信息管理平台应具备下列功能a)接收后台压实信息管理平台或量测设备传输的压实信息;显示或回放现场压实过程及相关内容;b)

c)以数据库方式管理相关压实信息。5.5系统连接

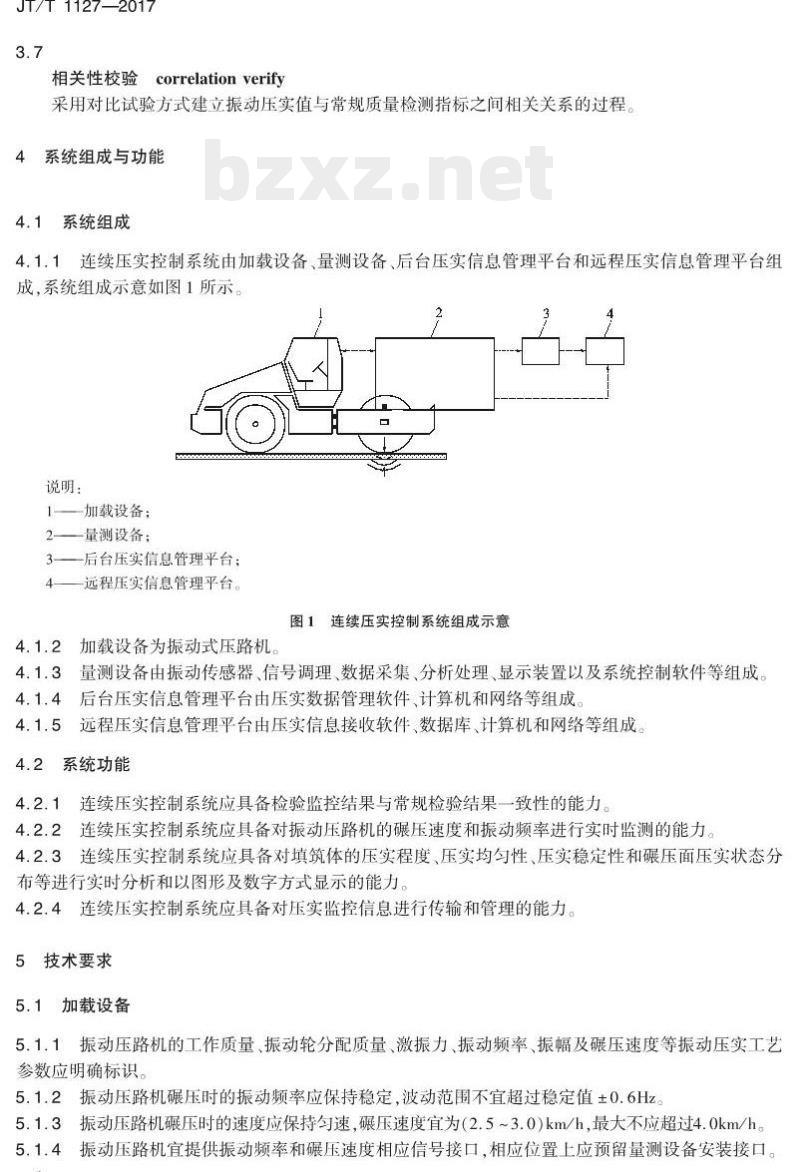

5.5.1量测设备的振动传感器应紧密牢固地垂直安装在振动压路机振动轮的内侧机架中心位置上,振动传感器安装位置示意如图2所示。说明:

1一压路机振动轮;

2—振动传感器:

3一内机架;

4一外机架;

5一减震器。

图2振动传感器安装位置示意

JT/T1127—2017

5.5.2振动传感器与数据采集装置之间的信号连接线应牢固地固定在振动压路机的机架上5.5.3量测设备的数据采集与显示装置应牢固地安装在振动压路机驾驶室内的前侧,方便操作。6试验方法

6.1加载设备

6.1.1振动压路机的振动压实工艺参数根据标识牌和产品说明书进行核实,应符合5.1.1的要求6.1.2振动压路机振动频率的波动性检验按以下试验步骤进行:a)按照5.5要求进行量测设备与振动压路机的连接,选择(30~50)m的路段,在振动压路机正常振动碾压状态下,打开量测设备的频率测试功能,对其振动频率进行量测,记录实测频率值,记录数量应不少于30个;

比较实测振动频率与额定振动频率的差值,应符合5.1.2的要求;b)

c)振动压路机的振动频率也可采用通用的频率计进行检验。6.1.3振动压路机碾压速度的检验按以下步骤进行:选择(30~50)m的路段,振动压路机以施工碾压时的速度行驶,采用秒表记录行驶时间t,采a)

用钢尺量测其行走距离L;

根据速度公式(1),计算得到振动压路机的碾压速度,应符合5.1.3的要求。b)

式中:-——压路机碾压速度,单位为米每秒(m/s);L—行驶距离,单位为米(m);

t—一行驶时间,单位为秒(s)。

6.1.4振动压路机振动频率和碾压速度相应信号接口的检验按以下步骤进行:a)将量测设备与振动压路机的振动频率和碾压速度接口进行连接;(1)

在振动压路机振动碾压试验状态下,开启量测设备的数据采集功能,查看振动频率和碾压速b)

度的显示状况,其显示的振动频率数据和碾压速度数据应与6.1.2和6.1.3的试验结果一致。6.2量测设备

6.2.1量测设备的振动传感器的性能参数根据产品说明书进行核实,应符合5.2.1的要求。6.2.2量测设备的数据采集装置的模/数转换位数根据产品说明书进行核实,采样频率通过开启系统控制软件的数据采集菜单进行采集,再根据单位时间内采集的数据数量进行检验,应符合5.2.2的要求。

6.2.3量测设备的振动幅值特性和振动频率特性的检验按以下步骤进行:a)采用符合JJG676要求的标准振动台,将量测设备的振动传感器安装在振动台上,开启量测设备的数据采集功能进行振动试验:将振动台的振动频率调整到5Hz,然后将振动幅值从5m/s2开始,按照级差为5m/s2的幅度进b)

行逐级调整至100m/s,观测量测设备屏幕上显示的实际振动幅值输出,与标准值比较,其相对误差应符合5.2.3的要求;

c)调整振动台的振动频率,调整幅度为5Hz,然后重复b)步骤,直至调整到振动频率为120Hz,其实际振动幅值与标准值的相对误差应符合5.2.3的要求;将振动台的振动幅值调整到5m/s2然后将振动频率从5Hz开始,按照级差为5Hz的幅度进行d

逐级调整至120Hz,观测量测设备屏幕上显示的实际振动频率输出,与标准值比较,其相对误差应符合5.2.3的要求;

JT/T1127—2017

e)调整振动台的振动幅值,调整幅度为5m/s2幅值,然后重复d)步骤,直至调整到振动幅值为100m/s2其实际振动频率与标准值的相对误差应符合5.2.3的要求。6.2.4振动压实值与常规检验指标之间的相关系数按相关性校验试验进行检验,其操作见附录A,相关系数应符合5.2.4的要求。

6.2.5量测设备的系统控制软件的检验按下列步骤进行:a)开启量测设备的数据采集功能,观察屏幕上的显示功能,应符合5.2.5a)的要求;进行碾压过程控制试验,其操作见附录B,开启量测设备的数据采集与分析功能,检验其分析b)

和显示功能,应符合5.2.5b)的要求:开启量测设备的数据传输功能,对压实信息进行传输,通过后台或远程压实信息管理平台检c

验其传输功能和效果,应符合5.2.5c)的要求。6.3后台压实信息管理平台

后台压实信息管理平台按软件运行菜单进行检验。开启相应功能,检验压实信息接收、处理、显示,生成电子报告和传输效果,应符合5.3的要求。6.4远程压实信息管理平台

远程压实信息管理平台按软件运行菜单进行检验。开启相应功能,检验压实信息接收、显示、数据回放、数据库管理的功能和效果,应符合5.4的要求。6.5系统连接

6.5.1振动传感器的安装位置根据现场目测进行核实,紧密程度通过开启压路机振动进行核实,应符合5.5.1的要求。

6.5.2信号连接线的连接根据现场目测进行核实,应符合5.5.2的要求。6.5.3数据采集与显示装置的安装根据现场目测进行核实,应符合5.5.3的要求。6.6试验结果

连续压实控制系统试验完成后应对试验结果进行处理,编制相应的试验报告。试验报告应由6.6.1

设备性能试验报告、相关性校验试验报告和碾压过程控制试验报告组成6.6.2连续压实控制系统的试验报告应由后台压实信息管理平台自动生成,并符合下列要求:a)试验报告应以图形和数字方式显示;b)

试验报告包含的压实状态分布图和压实程度分布图所显示的碾压面长度宜为100m,碾压面长度不足100m按实际长度显示;试验报告相关信息应采用易于读取和存储的数据格式:c

d)试验报告除应进行常规存档外,尚应进行电子数据存档。6.6.3设备性能试验报告应包括振动压路机振动频率测试曲线、量测设备振动幅值特性测试曲线和振动频率特性测试曲线等:

6.6.4相关性校验试验报告应包括对比试验数据、相关系数、回归模型等,见附录A的表A.1,并附有试验段压实状态分布图和碾压轮迹振动压实曲线。6.6.5碾压过程控制试验报告应包括碾压过程归档报告、压实状态分布图和压实程度分布图等,见附录B。

连续压实控制系统试验报告除应提供图形方式的压实状况外,还应包括下列与其相关的附加信息:

a)工程信息:工程名称,文件编号,碾压段起止里程,填筑宽度、填筑厚度、填筑层位,填料类型5

JT/T1127—2017

碾压面积,碾压遍数,碾压日期与时间等:加载信息:振动压路机工作质量、振动轮分配质量、激振力、振动频率、振幅、行驶速度等:b)

质量信息:常规检验指标的合格值及对应的目标振动压实值,试验数据的最大值、最小值、极差、平均值、变异系数等统计量,振动压路机工作频率的最大值、最小值和平均值,压实状态分组数及组间距,统计直方图等

A.1试验准备

附录A

(规范性附录)

相关性校验试验

JT/T1127-—2017

A.1.1相关性校验试验应包括确定振动压实值与常规检验指标之间的相关系数、相关关系和目标振动压实值等。

A.1.2相关性校验试验的试验段应按JTGF10要求修筑,并符合下列要求:试验段的填料、含水率及填层厚度等应与碾压段的参数相同:a)

试验段长度不宜小于100m;

试验段应采用与碾压段相同的振动压路机及振动压实工艺参数;c

试验段应分三个碾压区域,分别按轻度、中度和重度三种压实状态进行碾压作业,其中重度压实状态区域应达到常规检验合格标准:e)

试验段的碾压面应平整且无积水,并符合相关标准要求;f)

试验段及采用的振动压路机等相关资料应记录归档A.1.3

相关性校验试验前应对连续压实控制系统进行检查,并符合下列要求:检查量测设备的安装及连接情况,确认安装正确且连接牢固;b)

检查量测用振动压路机的振动压实工艺参数情况,确认振动频率保持在稳定值的充许波动范围内行驶速度匀速且符合5.1.3的要求。相关性校验试验在出现下列任一情况时应重新进行:A.1.4

试验段填料、含水率及填层厚度等发生变化;a)

量测用振动压路机或其振动压实工艺参数发生变化;b)

量测设备发生变化。

A.2试验步骤

相关性校验试验按下列步骤进行:A.2.1

根据试验段长度设置试验段起始和终止标志线;b)

先对试验段的碾压面进行振动压实值的连续压实测试,再进行常规检验指标的测试:连续压实测试应对整个碾压面进行,宜采用平碾方式,振动压路机相邻碾压轮迹之间的重叠c)

宽度应控制在10cm之内:

①注:平碾方式是指振动压路机在碾压面上依次进行的前进式碾压作业,其中相邻两个轮迹碾压搭接宽度不大于10cm,前进碾压一次记为一遍;对应地,登碾方式是指振动压路机在一个碾压轮迹上进行的往返式碾压作业,其中往返次记为一遍。

d)振动压路机按规定速度,沿前进方向匀速行驶,在进人试验段起始线之前应达到正常振动状态;

振动压路机行驶到达起始线前开启量测设备的数据采集功能,进行连续压实测试的数据采e)

集,离开终止线后停止采集,

A.2.2连续压实测试结果应包含碾压面压实状态分布图和每一碾压轮迹的振动压实曲线,由量测设备的系统控制软件自动生成。

A.2.3常规检验指标测试点应根据连续压实测试结果选取和测试,并按下列要求操作:a)根据压实状态分布图,在轻度、中度和重度三种压实状态区域内至少各选6个测试点;7

JT/T1127—2017

每种压实状态区域内的测试点应根据轮迹振动压实曲线,按照振动压实值低、中、高三种情况在振动压实曲线变化比较平缓的位置选取,如图A.1所示;常规检验指标测试点所对应的连续压实测试数据应做好相应记录;常规检验指标的测试按照现行相关标准要求分别在三种压实状态区域内进行,每种压实状态d)

区域内的试验数量应不小于6组,X×轮迹派动压实血线

0常规检验指标测试点

图A,1碾压轮迹上常规检验指标测试点选取示意图数据计算

祖关信息

A.3.1相关性校验试验完成后按式(A.1)计算振动压实值与常规检验指标之间的相关系数,应符合5.2.4的要求。

2(x -)(y -)

(x-)(-)

式中:常规检验指标和振动压实值之间的相关系数;一常规检验指标样本值,i=1,2,.,n,代表样本数量;x

y.—振动压实值的样本值,i=1,2,,n,代表样本数量;——x,的平均值,元=

—y的平均值.y=

A.3.2振动压实值与常规检验指标之间的相关关系应采用下列线性回归模型确定:a)

根据常规检验指标测试结果确定振动压实值测试结果的回归模型,见式(A.2)。y=a+bx

式中:x—常规检验指标:

振动压实值,即VCV;

x,.和y的样本值,1,2,,n,代表样本数量;(x,-)(-)

a,b—回归系数.a=-bx,6=

(x, -元)2

b)根据振动压实值测试结果确定常规检验指标测试结果的回归模型,见式(A.3)。x=c+dy

式中:x常规检验指标:

振动压实值,即VCV;

x和y的样本值,其中.i=1,2......n.代表样本数量x.,y

(-)(-)

c,d—回归系数.c=x-d,d=

JT/T1127—2017

3目标振动压实值应采用式(A.2)的线性回归模型,根据常规检验指标合格值进行确定。目标A.3.3

振动压实值确定见式(A.4),示意如图A.2所示。[VCV]=a+bx[x]

式中:x]一按照现行相关标准确定的常规检验指标的合格值;[VCV]-

一目标振动压实值;

-回归系数。

图A.2目标振动压实值确定示意

A.3.4常规检验指标的测试结果可采用式(A.3)的线性回归模型预测,见式(A.5):x=c+dxVCV

式中:x—常规检验指标的预测值:VCV-

-振动压实值测试结果,是连续压实测试的最小分辨单位,为压路机振动轮宽度与行驶距离的乘积,一个测试数据代表一个测试单元面积上压实状态的平均值,本标准的一个测试单元的面积为1.0m2;

c,d—回归系数。

A.3.5相关性校验完成后,后台压实信息管理平台应根据相关信息自动生成相关性校验试验报告,其内容和样式见表A.1。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备座号:

中华人民共和国交通运输行业标准JT/T1127-—2017

公路路基填筑工程

连续压实控制系统技术条件

Technical requirements for continuous compaction control system offill engineering of subgrade for highway2017-04-12发布bzxz.net

中华人民共和国交通运输部

2017-08-01实施

规范性引用文件

术语和定义

系统组成与功能

技术要求

试验方法

附录A(规范性附录)

附录B(规范性附录)

相关性校验试验

碾压过程控制试验

JT/T1127—2017

JT/T1127—2017

本标准按照GB/T1.1一2009给出的规则起草。本标准由全国交通工程设施(公路)标准化技术委员会(SAC/TC223)提出并归口。本标准主要起草单位:大连东路科技有限公司、交通运输部公路科学研究院。本标准参加起草单位:沈阳东路科技有限公司、西南交通大学、哈尔滨工业大学、中国工程机械工业协会路面与压实机械分会、黑龙江省公路勘察设计院、甘肃省交通运输厅、徐工集团道路机械事业部、山推道路机械有限公司、新疆交通建设集团。本标准主要起草人:徐光辉、田波、高辉、鄂宇辉、黄俊、雒泽华、韩立志、王东升、殷立文、秦培新赵志航、昊竞吾、梁军平、付军、丁银萍、任化杰、陈文吉、张家玲、黄勇Ⅱ

1范围

JT/T1127—2017

公路路基填筑工程连续压实控制系统技术条件本标准规定了公路路基填筑工程连续压实控制系统的系统组成与功能、技术要求和试验方法。本标准适用于公路路基填筑碾压过程中的连续压实控制系统。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。JJG676

JTGF10

TB10108

3术语和定义

工作测振仪检定规程

公路路基施工技术规范

铁路路基填筑工程连续压实控制技术规程TB10108界定的以及下列术语和定义适用于本文件。3.1

连续压实控制

continuouscompactioncontrol

路基填筑碾压过程中,根据填筑体与振动压路机相互动态作用原理,通过连续量测振动压路机振动轮竖向振动响应信号,建立检测评定与反馈控制体系,实现对整个碾压面压实质量的实时动态监测与控制。

压实状态compactionstate

路基填筑碾压过程中,路基结构在压路机作用下所呈现出的物理力学性状。3.3

振动压实值vibratorycompactionvalue基于振动压路机在碾压过程中振动轮竖向振动响应信号所建立的反映填筑体压实状态的力学指标。

压实程度compactiondegree

路基填筑碾压过程中,振动压实值达到目标振动压实值的程度。3.5

compaction stability

压实稳定性

路基填筑碾压过程中,在振动压路机振动压实工艺参数一定的情况下,路基压实状态随碾压遍数变化的性质。

压实均匀性compactionuniformity路基填筑碾压过程中,碾压面上各部分物理力学性状(压实状态)分布的一致性1

JT/T1127—2017

相关性校验correlationverify

采用对比试验方式建立振动压实值与常规质量检测指标之间相关关系的过程。4系统组成与功能

4.1系统组成

4.1.1连续压实控制系统由加载设备、量测设备、后台压实信息管理平台和远程压实信息管理平台组成,系统组成示意如图1所示。

说明:

1——加载设备;

2—量测设备;

3———后台压实信息管理平台;4一远程压实信息管理平台。

图1连续压实控制系统组成示意

加载设备为振动式压路机。

量测设备由振动传感器、信号调理、数据采集、分析处理、显示装置以及系统控制软件等组成,4.1.4

后台压实信息管理平台由压实数据管理软件计算机和网络等组成4.1.5

远程压实信息管理平台由压实信息接收软件、数据库、计算机和网络等组成,系统功能

连续压实控制系统应具备检验监控结果与常规检验结果一致性的能力。连续压实控制系统应具备对振动压路机的碾压速度和振动频率进行实时监测的能力4.2.3

连续压实控制系统应具备对填筑体的压实程度、压实均匀性、压实稳定性和碾压面压实状态分布等进行实时分析和以图形及数字方式显示的能力4.2.4连续压实控制系统应具备对压实监控信息进行传输和管理的能力。5技术要求

5.1加载设备

5.1.1振动压路机的工作质量、振动轮分配质量、激振力、振动频率、振幅及碾压速度等振动压实工艺参数应明确标识,

5.1.2振动压路机碾压时的振动频率应保持稳定,波动范围不宜超过稳定值±0.6Hz。5.1.3振动压路机碾压时的速度应保持匀速,碾压速度宜为(2.5~3.0)km/h,最大不应超过4.0km/h。5.1.4振动压路机宜提供振动频率和碾压速度相应信号接口,相应位置上应预留量测设备安装接口。2

5.2量测设备

JT/T1127—2017

5.2.1量测设备的振动传感器宜采用加速度传感器,灵敏度应不小于10mV/(m/s),量程应不小于10g,频率响应应不大于5kHz。

5.2.2量测设备的数据采集装置的模/数转换位数应不小于16位,采样频率应不小于400Hz。5.2.3量测设备的动态性能应稳定,线性范围为振动幅值在(5~100)m/s2时的相对误差应不大于0.5%,振动频率在(5~120)Hz时的相对误差应不大于0.5%。5.2.4量测设备输出的振动压实值与常规检验指标之间的相关系数应不小于0.70。量测设备的系统控制软件应具备下列功能:5.2.5

a)控制量测设备操作,对量测信息进行实时采集、处理、分析、显示和存储,记录施工相关参数等信息;

根据得到的压实信息对压实程度、压实均匀性、压实稳定性、压实状态分布以及相关统计量等进行实时分析并以数字和图形方式显示;c)进行压实信息的传输和管理。5.3后台压实信息管理平台

后台压实信息管理平台应具备下列功能:a)接收量测设备传输的压实信息:b)对现场记录的压实信息进行二次处理;c

显示和管理压实程度分布图、压实均匀性分布图、压实稳定性分布图和压实状态分布图等;将试验结果生成试验报告,报告内容应符合6.6的要求:d)

生成不可修改的电子数据包,并以一定形式传输给远程压实信息管理平台。5.4远程压实信息管理平台

远程压实信息管理平台应具备下列功能a)接收后台压实信息管理平台或量测设备传输的压实信息;显示或回放现场压实过程及相关内容;b)

c)以数据库方式管理相关压实信息。5.5系统连接

5.5.1量测设备的振动传感器应紧密牢固地垂直安装在振动压路机振动轮的内侧机架中心位置上,振动传感器安装位置示意如图2所示。说明:

1一压路机振动轮;

2—振动传感器:

3一内机架;

4一外机架;

5一减震器。

图2振动传感器安装位置示意

JT/T1127—2017

5.5.2振动传感器与数据采集装置之间的信号连接线应牢固地固定在振动压路机的机架上5.5.3量测设备的数据采集与显示装置应牢固地安装在振动压路机驾驶室内的前侧,方便操作。6试验方法

6.1加载设备

6.1.1振动压路机的振动压实工艺参数根据标识牌和产品说明书进行核实,应符合5.1.1的要求6.1.2振动压路机振动频率的波动性检验按以下试验步骤进行:a)按照5.5要求进行量测设备与振动压路机的连接,选择(30~50)m的路段,在振动压路机正常振动碾压状态下,打开量测设备的频率测试功能,对其振动频率进行量测,记录实测频率值,记录数量应不少于30个;

比较实测振动频率与额定振动频率的差值,应符合5.1.2的要求;b)

c)振动压路机的振动频率也可采用通用的频率计进行检验。6.1.3振动压路机碾压速度的检验按以下步骤进行:选择(30~50)m的路段,振动压路机以施工碾压时的速度行驶,采用秒表记录行驶时间t,采a)

用钢尺量测其行走距离L;

根据速度公式(1),计算得到振动压路机的碾压速度,应符合5.1.3的要求。b)

式中:-——压路机碾压速度,单位为米每秒(m/s);L—行驶距离,单位为米(m);

t—一行驶时间,单位为秒(s)。

6.1.4振动压路机振动频率和碾压速度相应信号接口的检验按以下步骤进行:a)将量测设备与振动压路机的振动频率和碾压速度接口进行连接;(1)

在振动压路机振动碾压试验状态下,开启量测设备的数据采集功能,查看振动频率和碾压速b)

度的显示状况,其显示的振动频率数据和碾压速度数据应与6.1.2和6.1.3的试验结果一致。6.2量测设备

6.2.1量测设备的振动传感器的性能参数根据产品说明书进行核实,应符合5.2.1的要求。6.2.2量测设备的数据采集装置的模/数转换位数根据产品说明书进行核实,采样频率通过开启系统控制软件的数据采集菜单进行采集,再根据单位时间内采集的数据数量进行检验,应符合5.2.2的要求。

6.2.3量测设备的振动幅值特性和振动频率特性的检验按以下步骤进行:a)采用符合JJG676要求的标准振动台,将量测设备的振动传感器安装在振动台上,开启量测设备的数据采集功能进行振动试验:将振动台的振动频率调整到5Hz,然后将振动幅值从5m/s2开始,按照级差为5m/s2的幅度进b)

行逐级调整至100m/s,观测量测设备屏幕上显示的实际振动幅值输出,与标准值比较,其相对误差应符合5.2.3的要求;

c)调整振动台的振动频率,调整幅度为5Hz,然后重复b)步骤,直至调整到振动频率为120Hz,其实际振动幅值与标准值的相对误差应符合5.2.3的要求;将振动台的振动幅值调整到5m/s2然后将振动频率从5Hz开始,按照级差为5Hz的幅度进行d

逐级调整至120Hz,观测量测设备屏幕上显示的实际振动频率输出,与标准值比较,其相对误差应符合5.2.3的要求;

JT/T1127—2017

e)调整振动台的振动幅值,调整幅度为5m/s2幅值,然后重复d)步骤,直至调整到振动幅值为100m/s2其实际振动频率与标准值的相对误差应符合5.2.3的要求。6.2.4振动压实值与常规检验指标之间的相关系数按相关性校验试验进行检验,其操作见附录A,相关系数应符合5.2.4的要求。

6.2.5量测设备的系统控制软件的检验按下列步骤进行:a)开启量测设备的数据采集功能,观察屏幕上的显示功能,应符合5.2.5a)的要求;进行碾压过程控制试验,其操作见附录B,开启量测设备的数据采集与分析功能,检验其分析b)

和显示功能,应符合5.2.5b)的要求:开启量测设备的数据传输功能,对压实信息进行传输,通过后台或远程压实信息管理平台检c

验其传输功能和效果,应符合5.2.5c)的要求。6.3后台压实信息管理平台

后台压实信息管理平台按软件运行菜单进行检验。开启相应功能,检验压实信息接收、处理、显示,生成电子报告和传输效果,应符合5.3的要求。6.4远程压实信息管理平台

远程压实信息管理平台按软件运行菜单进行检验。开启相应功能,检验压实信息接收、显示、数据回放、数据库管理的功能和效果,应符合5.4的要求。6.5系统连接

6.5.1振动传感器的安装位置根据现场目测进行核实,紧密程度通过开启压路机振动进行核实,应符合5.5.1的要求。

6.5.2信号连接线的连接根据现场目测进行核实,应符合5.5.2的要求。6.5.3数据采集与显示装置的安装根据现场目测进行核实,应符合5.5.3的要求。6.6试验结果

连续压实控制系统试验完成后应对试验结果进行处理,编制相应的试验报告。试验报告应由6.6.1

设备性能试验报告、相关性校验试验报告和碾压过程控制试验报告组成6.6.2连续压实控制系统的试验报告应由后台压实信息管理平台自动生成,并符合下列要求:a)试验报告应以图形和数字方式显示;b)

试验报告包含的压实状态分布图和压实程度分布图所显示的碾压面长度宜为100m,碾压面长度不足100m按实际长度显示;试验报告相关信息应采用易于读取和存储的数据格式:c

d)试验报告除应进行常规存档外,尚应进行电子数据存档。6.6.3设备性能试验报告应包括振动压路机振动频率测试曲线、量测设备振动幅值特性测试曲线和振动频率特性测试曲线等:

6.6.4相关性校验试验报告应包括对比试验数据、相关系数、回归模型等,见附录A的表A.1,并附有试验段压实状态分布图和碾压轮迹振动压实曲线。6.6.5碾压过程控制试验报告应包括碾压过程归档报告、压实状态分布图和压实程度分布图等,见附录B。

连续压实控制系统试验报告除应提供图形方式的压实状况外,还应包括下列与其相关的附加信息:

a)工程信息:工程名称,文件编号,碾压段起止里程,填筑宽度、填筑厚度、填筑层位,填料类型5

JT/T1127—2017

碾压面积,碾压遍数,碾压日期与时间等:加载信息:振动压路机工作质量、振动轮分配质量、激振力、振动频率、振幅、行驶速度等:b)

质量信息:常规检验指标的合格值及对应的目标振动压实值,试验数据的最大值、最小值、极差、平均值、变异系数等统计量,振动压路机工作频率的最大值、最小值和平均值,压实状态分组数及组间距,统计直方图等

A.1试验准备

附录A

(规范性附录)

相关性校验试验

JT/T1127-—2017

A.1.1相关性校验试验应包括确定振动压实值与常规检验指标之间的相关系数、相关关系和目标振动压实值等。

A.1.2相关性校验试验的试验段应按JTGF10要求修筑,并符合下列要求:试验段的填料、含水率及填层厚度等应与碾压段的参数相同:a)

试验段长度不宜小于100m;

试验段应采用与碾压段相同的振动压路机及振动压实工艺参数;c

试验段应分三个碾压区域,分别按轻度、中度和重度三种压实状态进行碾压作业,其中重度压实状态区域应达到常规检验合格标准:e)

试验段的碾压面应平整且无积水,并符合相关标准要求;f)

试验段及采用的振动压路机等相关资料应记录归档A.1.3

相关性校验试验前应对连续压实控制系统进行检查,并符合下列要求:检查量测设备的安装及连接情况,确认安装正确且连接牢固;b)

检查量测用振动压路机的振动压实工艺参数情况,确认振动频率保持在稳定值的充许波动范围内行驶速度匀速且符合5.1.3的要求。相关性校验试验在出现下列任一情况时应重新进行:A.1.4

试验段填料、含水率及填层厚度等发生变化;a)

量测用振动压路机或其振动压实工艺参数发生变化;b)

量测设备发生变化。

A.2试验步骤

相关性校验试验按下列步骤进行:A.2.1

根据试验段长度设置试验段起始和终止标志线;b)

先对试验段的碾压面进行振动压实值的连续压实测试,再进行常规检验指标的测试:连续压实测试应对整个碾压面进行,宜采用平碾方式,振动压路机相邻碾压轮迹之间的重叠c)

宽度应控制在10cm之内:

①注:平碾方式是指振动压路机在碾压面上依次进行的前进式碾压作业,其中相邻两个轮迹碾压搭接宽度不大于10cm,前进碾压一次记为一遍;对应地,登碾方式是指振动压路机在一个碾压轮迹上进行的往返式碾压作业,其中往返次记为一遍。

d)振动压路机按规定速度,沿前进方向匀速行驶,在进人试验段起始线之前应达到正常振动状态;

振动压路机行驶到达起始线前开启量测设备的数据采集功能,进行连续压实测试的数据采e)

集,离开终止线后停止采集,

A.2.2连续压实测试结果应包含碾压面压实状态分布图和每一碾压轮迹的振动压实曲线,由量测设备的系统控制软件自动生成。

A.2.3常规检验指标测试点应根据连续压实测试结果选取和测试,并按下列要求操作:a)根据压实状态分布图,在轻度、中度和重度三种压实状态区域内至少各选6个测试点;7

JT/T1127—2017

每种压实状态区域内的测试点应根据轮迹振动压实曲线,按照振动压实值低、中、高三种情况在振动压实曲线变化比较平缓的位置选取,如图A.1所示;常规检验指标测试点所对应的连续压实测试数据应做好相应记录;常规检验指标的测试按照现行相关标准要求分别在三种压实状态区域内进行,每种压实状态d)

区域内的试验数量应不小于6组,X×轮迹派动压实血线

0常规检验指标测试点

图A,1碾压轮迹上常规检验指标测试点选取示意图数据计算

祖关信息

A.3.1相关性校验试验完成后按式(A.1)计算振动压实值与常规检验指标之间的相关系数,应符合5.2.4的要求。

2(x -)(y -)

(x-)(-)

式中:常规检验指标和振动压实值之间的相关系数;一常规检验指标样本值,i=1,2,.,n,代表样本数量;x

y.—振动压实值的样本值,i=1,2,,n,代表样本数量;——x,的平均值,元=

—y的平均值.y=

A.3.2振动压实值与常规检验指标之间的相关关系应采用下列线性回归模型确定:a)

根据常规检验指标测试结果确定振动压实值测试结果的回归模型,见式(A.2)。y=a+bx

式中:x—常规检验指标:

振动压实值,即VCV;

x,.和y的样本值,1,2,,n,代表样本数量;(x,-)(-)

a,b—回归系数.a=-bx,6=

(x, -元)2

b)根据振动压实值测试结果确定常规检验指标测试结果的回归模型,见式(A.3)。x=c+dy

式中:x常规检验指标:

振动压实值,即VCV;

x和y的样本值,其中.i=1,2......n.代表样本数量x.,y

(-)(-)

c,d—回归系数.c=x-d,d=

JT/T1127—2017

3目标振动压实值应采用式(A.2)的线性回归模型,根据常规检验指标合格值进行确定。目标A.3.3

振动压实值确定见式(A.4),示意如图A.2所示。[VCV]=a+bx[x]

式中:x]一按照现行相关标准确定的常规检验指标的合格值;[VCV]-

一目标振动压实值;

-回归系数。

图A.2目标振动压实值确定示意

A.3.4常规检验指标的测试结果可采用式(A.3)的线性回归模型预测,见式(A.5):x=c+dxVCV

式中:x—常规检验指标的预测值:VCV-

-振动压实值测试结果,是连续压实测试的最小分辨单位,为压路机振动轮宽度与行驶距离的乘积,一个测试数据代表一个测试单元面积上压实状态的平均值,本标准的一个测试单元的面积为1.0m2;

c,d—回归系数。

A.3.5相关性校验完成后,后台压实信息管理平台应根据相关信息自动生成相关性校验试验报告,其内容和样式见表A.1。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。