JT/T 901-2014

基本信息

标准号: JT/T 901-2014

中文名称:桥梁支座用高分子材料滑板

标准类别:交通行业标准(JT)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:3649634

标准分类号

关联标准

出版信息

相关单位信息

标准简介

JT/T 901-2014 Polymer materials sliding plate for bridge bearings.

1范围

JT/T 901规定了桥梁支座用高分子材料滑板的分类及型号、技术要求、试验方法、检验规则、标志,包装运输和储存等。

JT/T 901适用于桥梁盆式支座、球型支座和四氟滑板橡胶支座用滑板也适用于其他类型的桥梁支座及结构工程用的滑板。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅性日期的版本适用于本文件。凡是不注明日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1033. 1塑料非泡沫塑料密度的测定第1部分:浸溃法、液体比重瓶法和滴定法

GB/T 1040.2塑料拉伸性能的测定第2 部分:模塑和挤塑塑料的试验条件

GB/T 1591低合金高强度结构钢

GB/T 3280不锈钢冷轧钢板和钢带

GB/T 3398. 1塑料硬度测定第1部分:球压痕法

GB/T 11352一般工程用铸造碳钢件

HG/T 2502 5201硅脂

JT/T 4公路桥梁板式橡胶支座

JT/T 391公路桥梁盆式支座

TB/T 2331铁路桥梁盆式支座

3术语和定义

下列术语和定义适用于本文件。

3.1离分子材料滑板polymer material sliding plate

用聚四氟乙烯.改性聚四氟乙烯超高分子量聚乙烯等高分子材料制成的以减小桥梁支座平面或曲面滑动摩擦系数的板材(简称滑板)。

1范围

JT/T 901规定了桥梁支座用高分子材料滑板的分类及型号、技术要求、试验方法、检验规则、标志,包装运输和储存等。

JT/T 901适用于桥梁盆式支座、球型支座和四氟滑板橡胶支座用滑板也适用于其他类型的桥梁支座及结构工程用的滑板。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅性日期的版本适用于本文件。凡是不注明日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1033. 1塑料非泡沫塑料密度的测定第1部分:浸溃法、液体比重瓶法和滴定法

GB/T 1040.2塑料拉伸性能的测定第2 部分:模塑和挤塑塑料的试验条件

GB/T 1591低合金高强度结构钢

GB/T 3280不锈钢冷轧钢板和钢带

GB/T 3398. 1塑料硬度测定第1部分:球压痕法

GB/T 11352一般工程用铸造碳钢件

HG/T 2502 5201硅脂

JT/T 4公路桥梁板式橡胶支座

JT/T 391公路桥梁盆式支座

TB/T 2331铁路桥梁盆式支座

3术语和定义

下列术语和定义适用于本文件。

3.1离分子材料滑板polymer material sliding plate

用聚四氟乙烯.改性聚四氟乙烯超高分子量聚乙烯等高分子材料制成的以减小桥梁支座平面或曲面滑动摩擦系数的板材(简称滑板)。

标准图片预览

标准内容

ICS930.040

备案号:

中华人民共和国交通运输行业标准JT/T 901--2014

桥梁支座用高分子材料滑板

Polymer materials sliding plate for bridge bearings2014-04-15发布

中华人民共和国交通运输部

2014-09-01实施

范围·

规范性引用文件。

术语和定义

分类及型号

技术要求

试验方法

检验规则

8标志、包装、运输和储存

附录A(规范性附录)

附录B(规范性附录)

附录C(规范性附录)

附录D(规范性附录)

滑板摩擦系数试验方法

滑板线磨耗率试验方法

滑板荷载压缩变形试验方法

铜基三层复合滑板层间结合牢度和压缩变形试验方法JT/T901—2014

本标准按照GB/T1.1—2009给出的规则起草。本标准由中国公路学会桥梁与结构工程分会提出并归口。JT/T901—2014

本标准起草单位:深州市工程塑料有限公司、衡水宝力工程橡胶有限公司、中交第一公路勘察设计研究院有限公司、北京市塑料研究所、衡水中铁建工程橡胶有限责任公司。本标准主要起草人:庄军生、杜文明、王希慧、葛胜锦、庄魅、杜天民、刘萃、张文雅、麻书龙、宫小能。1范围

桥梁支座用高分子材料滑板

JT/T901—2014

本标准规定了桥梁支座用高分子材料滑板的分类及型号、技术要求、试验方法、检验规则、标志、包装,运输和储存等。

本标准适用于桥梁盆式支座、球型支座和四氟滑板橡胶支座用滑板,也适用于其他类型的桥梁支座及结构工程用的滑板。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注明日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T1033.1

GB/T1040.2

GB/T1591

GB/T3280

GB/T3398.1

GB/T11352

HG/T2502

JT/T391

TB/T2331

3术语和定义

塑料非泡沫塑料密度的测定第1部分:浸渍溃法、液体比重瓶法和滴定法塑料拉伸性能的测定第2部分:模塑和挤塑塑料的试验条件低合金高强度结构钢

不锈钢冷轧钢板和钢带

塑料硬度测定第1部分:球压痕法一般工程用铸造碳钢件

5201硅脂

公路桥梁板式橡胶支座

公路桥梁盆式支座

铁路桥梁盆式支座

下列术语和定义适用于本文件。3.1

高分子材料滑板polymermaterialslidingplate用聚四氟乙烯、改性聚四氟乙烯、超高分子量聚乙烯等高分子材料制成的以减小桥梁支座平面或曲面滑动摩擦系数的板材(简称滑板)。3.2

线磨耗率linerateof wear

滑板在一定温度、压力和滑动速度条件下,与对磨件相对滑动时,单位距离的磨耗量,单位为微米每千米(μm/km)。

对磨件backingplate

与滑板产生相对滑动的金属板。3.4

储脂坑dimplepattern

JT/T901—2014

在滑板表面按一定规则排列模压成型的凹坑,用于存放硅脂以减小滑板与对磨件的静摩擦系数和磨耗。3.5

导向槽guide

单向活动支座用于约束支座沿单方向位移的导槽。4分类及型号

4.1分类

按滑板材料分为:

聚四氟乙烯滑板,代号为PTFE;改性聚四氟乙烯滑板,代号为M-PTFE;b)

超高分子量聚乙烯耐磨滑板,代号为M-PE:铜基三层复合滑板,代号为SF-I。按滑板使用功能分为:

承压用滑板(平面及曲面),代号为CY:侧向导用滑板,代号为CD。

按滑板形状分为:

圆形滑板,代号为YX;

矩(正方)形滑板,代号为JX;

球面滑板,代号为QM;

柱面滑板,代号为ZM;

弓形(劣弧或半圆)滑板,代号为GX:条形侧向滑板,代号为TX。

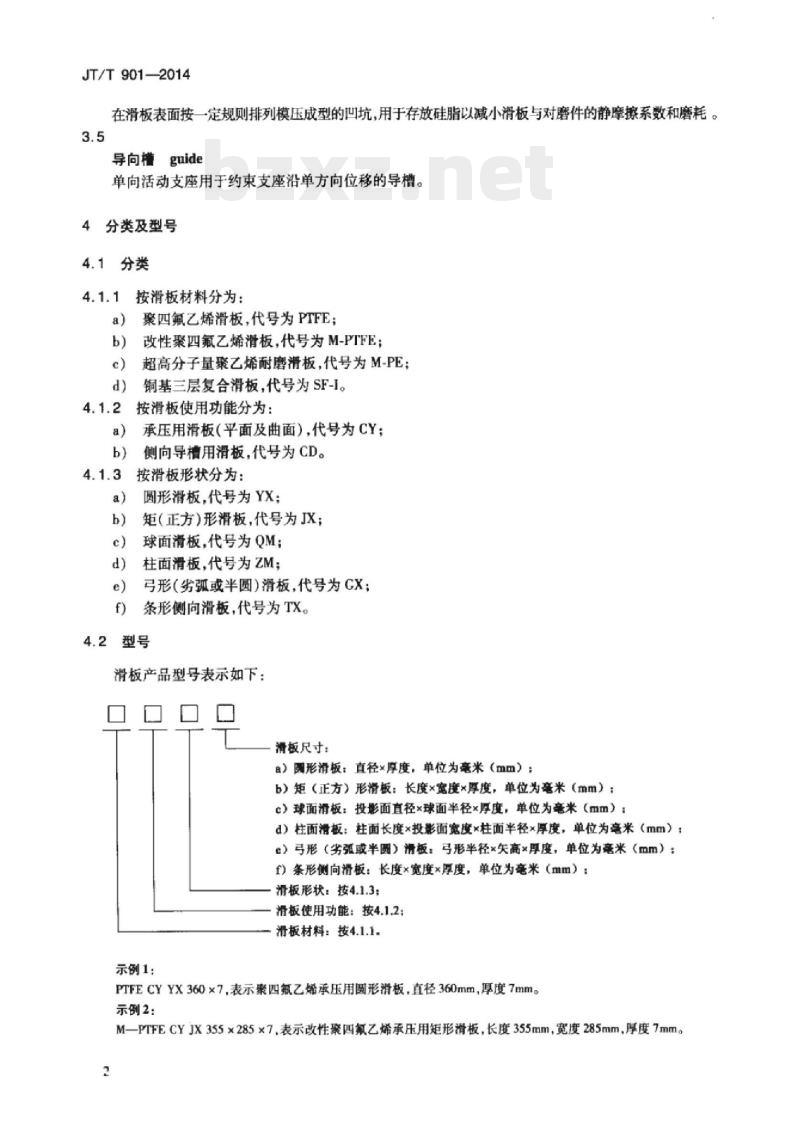

4.2型号

滑板产品型号表示如下:

清板尺寸:

a)圆形滑板:直径×厚度,单位为毫米(mm):b)矩(正方)形滑板:长度×宽度×厚度,单位为毫米(mm):c)球面滑板:投影面直径×球面半径厚度,单位为毫米(mm):d)柱面滑板:柱面长度×投影面宽度×柱面半径×厚度,单位为毫米(mm):e)弓形(劣弧或半圆)滑板:弓形半径*失高×厚度,单位为毫米(mm):f)条形侧向滑板:长度×宽度×厚度,单位为毫米(mm):滑板形状:按4.1.3:

滑板使用功能:按4.1.2:

滑板材料:按4.1.1。

示例1:

PTFECYYX360×7,表示聚四氟乙烯承压用圆形滑板,直径360mm,厚度7mm。示例2:

M一PTFECYJX355×285×7表示改性聚四氟乙烯承压用矩形滑板,长度355mm,宽度285mm,厚度7mm。2

示例3:

JT/T901-2014

PTFECYQM540×950×7,表示聚四氟乙烯承压用球面滑板,投影面直径540mm,球面半径950mm,厚度7mm。示例4:

M一PECYZM290×245×490×7,表示超高分子量聚乙烯承压用柱面滑板,柱面长度290mm,投影面宽度245mm,柱面半径490mm,厚度7mm。

示例5:

MPECYGX180×150×7.表示超高分子量聚乙烯承压用弓形滑板,弓形半径180mm,矢高150mm,厚度7mm示例6:

SF一1CDTX400×30×2.4,表示铜基三层复合侧向导槽用条形侧向滑板,长度400mm,宽度30mm,厚度2.4mm5技术要求

5.1外观

5.1.1聚四氟乙烯滑板,改性聚四氟乙烯滑板和超高分子量聚乙烯耐磨滑板滑板表面应光滑平整,质地均勾,不应有裂纹、气泡、分层、夹带杂质和机械损伤缺陷。案四氟乙烯滑板为树脂本色,改性聚四氟乙烯滑板和超高分子量聚乙烯耐磨滑板为黑灰色5.1.2铜基三层复合滑板

表面应光滑、平整,无明显脱层、起泡、剥落、机械夹杂等缺陷。5.2材料

5.2.1聚四氧乙烯滑板和改性聚四氟乙烯滑板聚四氟乙烯滑板应采用新鲜纯料,改性聚四氟乙烯滑板应采用新鲜纯料加新型高分子改性增强剂混合应均匀,聚四氟乙烯新鲜纯料平均粒径不应大于50m。不应采用再生料和回头料。5.2.2超高分子量聚乙烯耐磨滑板超高分子量聚乙烯耐磨滑板采用聚乙烯原材料加添加剂,聚乙烯原料分子量不宜小于900万,混合应均匀。不应采用再生料和回头料。5.2.3铜基三层复合滑板

铜基三层复合滑板的基体高密度铜合金板厚度为2.15mm±0.15mm,中间烧结多孔青铜层厚度为0.25+0.1mm,表面由80%聚四氟乙烯和20%铅(体积比)组成的填充聚四氟乙烯烧结而成,厚度为0.100.0mm。其公差要求应符合JT/T391的规定。铜基三层复合滑板成品的总厚度为2.4*0mm。5.2.4滑板对磨件

滑板对磨件为不锈钢板或镀硬铬钢板。平面滑板对磨件用不锈钢板,曲面滑板对磨件用不锈钢板或镀硬铬钢板。

不锈钢板材料性能应符合GB/T3280的规定,表面硬度HV150HV200,粗糙度Rz不应大于0.8μm;镀硬铬钢板采用Q345或铸钢ZG270-500,其材料力学性能应符合CB/T1591和CB/T11352的规定。

5.2.5硅脂

滑板采用5201-2硅脂,材料性能应符合HG/T2502一等品的规定。3

JT/T901—2014

5.3力学性能

聚四气乙烯滑板,改性聚四氟乙烯滑板和超高分子量聚乙烯耐磨滑板聚四氟乙烯滑板、改性聚四氟乙烯滑板和超高分子量聚乙烯耐磨滑板力学性能要求见表1。表1

聚四氧乙烯滑板,改性聚四乙烯滑板和超高分子量景乙烯耐磨滑板力学性能要求目

密度p(g/cm)

拉伸强度\(MPa)

断裂伸长率(%)

球压痕硬度(H132/60)H(MPa)

弹性模量E(MPa)

相对滑动速度(mm/s)

静摩擦

在5201-2

硅脂润滑条

件下与不锈

钢板或镜硬

钢板滑动

摩撤系数

在5201-2

硅脂润滑条

件下与不锈

钢板摩擦时

的线磨耗率

荷载压缩

动摩擦

试验温度

21 ±2

35 ±2

相对滑动速度(mm/s)

21 ±2

试验温度

-35 ±2

压应力(MPa)

试验温度(℃)

相对滑动速度(mm/g)

往复滑动距离(mm)

累计滑动距离(km)

线磨耗率(um/km)

平均压应力(MPa)

试验温度(℃)

持荷时间(h)

压缩变形量(mm)

注:h。为试件初始外露高度。

聚四氟乙烯

2.1423≤H≤33

21 ±2

35 ±2

改性聚四氟乙烯

2.026.4≤H≤39.6

21 ±2

35 ±2

≤0.0005hg

超高分子量聚乙烯

耐磨滑板

0.9326.4≤H≤39.6

680≤E,≤1020

21 ±2

35 ±2

\对于厚度大于2mm的滑板,按车削方法制取的试件的拉伸强度和断裂伸长率,不应低于表中规定值的90%。5.3.2铜基三层复合滑板

支座侧向导槽用铜基三层复合滑板在280MPa压应力下,压缩永久变形量小于或等于0.03mm。5.3.2.1

5.3.2.2层间结合牢固程度按规定方法反复弯曲五次,不应有脱层,剥离,表层的填充聚四氟乙烯层面不断裂。

5.4工艺要求

5.4.1聚四氧乙烯滑板和改性聚四氧乙烯滑板JT/T901—2014

聚四氟乙烯滑板和改性聚四氟乙烯滑板应采用模压板,不应使用车削板。聚四氟乙烯滑板的模压成型压力不宜小于25MPa,改性聚四氟乙烯滑板的模压成型压力不宜小于30MPa。烧结温度360℃≤T≤380℃,烧结时间根据板材厚度确定。5.4.2超高分子量聚乙烯耐磨滑板板材加工采用模压、烧结同时进行,根据支座规格尺寸设计模具定型压制烧结,也可制成大型板材再进行裁剪。模压成型压力、烧结温度和烧结时间应根据烧结设备、工艺条件和板材的厚度确定。5.4.3尺寸公差

按设计图和技术条件生产。圆形滑板直径或矩形滑板边长尺寸偏差应符合表2的要求,曲面滑板凹曲深度按设计要求应考虑加工余量和温度环境对自由公差的影响,滑板厚度应均勾。表2滑板尺寸公姜

直径或长度d

d≤600

600d≤1200

d>1200此内容来自标准下载网

直径或长度偏差

注:括号内数值用于四氟滑板橡胶支座。5.4.4

储脂坑的设量

7,8(2,3)

单位为毫米

厚度偏差

承压用滑板表面应设置存放硅脂的储脂坑。储脂坑应模压成型,不应用机械加工方法成型,储脂坑平面布置和尺寸应符合TB/T2331的规定,见图1。支座组装时滑板主要滑移方向应与支座主位移方向一致。侧向导槽用滑板表面不设储脂坑。主滑动方向

13.5±0.5,13.5±0.5

单位为毫米

图1清板储脂坑平面布置和尺寸

JT/T901—2014

5.4.5粘合面的处理

5.4.5.1聚四氟乙烯滑板、改性聚四氟乙烯滑板背面与支座钢部件或橡胶粘合面应经钠活化处理,处理后的滑板应避光保存,20d内完成粘接。滑板与橡胶粘合面的粘接强度应符合JT/T4的规定。5.4.5.2超高分子量聚乙烯耐磨滑板背面应经砂光处理成粗糙面,以与支座接合面粘接牢固。5.4.5.3铜基三层复合滑板与基层钢板采用厌氧胶粘接,并用M5沉头螺钉(中距不大于150mm)连接。

6试验方法

6.1外观质量

滑板外观质量在自然光线下用目视检查。6.2密度

密度测定方法按GB/T1033.1的规定进行。6.3拉伸强度、断裂伸长率和弹性模量6.3.1试验要求

试验温度23℃±2℃,相对湿度45%~55%。试验方法按GB/T1040.2的规定进行。试验结果按算术平均值取值。

6.3.2试件

试验前,试件应在试验温湿度条件下放置8h以上。试件采用1BA型试件,试件制取要求如下:a)厚度2mm的板材,可在板上直接冲取五个试件;b)厚度大于2mm的板材,可将板材车削成2mm±0.2mm试验用板材,沿板材车削纵向冲取五个试件。

6.3.3试验机上两夹具的相对移动速度试验机上两夹具的相对移动速度取值如下:a)聚四氟乙烯滑板为(100±10)mm/minb)改性聚四氟乙烯滑板和超高分子量聚乙烯耐磨滑板为(50±10)mm/min;c)弹性模量试验速度为1mm/min,充许偏差土50%。6.4球压痕硬度

试验试件Φ50mm×4mm,每组试件不少于2块,测点数不少于10个,按GB/T3398.1规定的方法进行,荷载132N、持荷时间609。试验结果按算术平均值取值。6.5摩擦系数和线磨耗率

6.5.1滑板摩擦系数

滑板摩擦系数试验方法按附录A的要求进行。6.5.2滑板线磨耗率

滑板线磨耗率试验方法按附录B的要求进行。6

6.6滑板荷载压缩变形

清板荷载压缩变形试验方法按附录C的要求进行。6.7滑板尺寸

6.7.1测量温度23℃±2℃,尺寸公差应符合表2的要求。6.7.2厚度用精度不低于0.02mm的量具测量。6.7.3直径,长度和宽度应符合设计要求,用精度不低于0.1mm的钢直尺测量。6.8铜基三层复合滑板试验

铜基三层复合滑板层间结合牢度和压缩变形试验方法按附录D的要求进行。7检验规则

7.1滑板检验分类

滑板检验分型式检验和出厂检验。7.2型式检验

凡属下列情况之一时,应进行型式检验:7.2.1

新产品或老产品转厂生产的试制定型试验:正式生产后,结构、材料和工艺有改变,影响产品质量及性能时:产品停产一年后,恢复生产时;出厂检验结果与上一次型式检验有差异时:国家质量监督机构提出进行型式检验的要求时。型式检验项目应符合表3的要求。出厂检验

JT/T901—2014

每批产品应按表3的要求进行出厂检验,对小型产品每批产品数量不宜大于200kg,对每件板质量大于1kg的产品,每批产品数量不大于500kg。7.4复检和判定

型式检验和出厂检验时,当不合格项目不超过两项时,允许对不合格项目进行一次加倍复检,加倍复检项目均合格者,可判定该批产品合格;如仍有复检项目不合格者,则判定该批产品不合格。表3滑板检验项目

技术要求

检验项目

外观质量

尺寸公差

聚四氟乙烯滑板、

改性聚四氟乙烯滑板

和超高分子量案乙烯

耐磨滑板

铜基三

层复合

试验方法

聚四氯乙烯滑板、

改性案四氟乙烯滑板

和超高分子量聚乙烯

耐磨滑板

铜基三

层复合

JT/T901-2014

检验项目

拉伸强度

断裂伸长率

球压痕硬度

弹性模量

摩擦系数

线磨耗率

压缩变形

层间结合牢度

技术要求

聚四氟乙烯滑板、

改性聚四氟乙烯滑板

和超高分子量聚乙烯

耐磨滑板

标志,包装,运输和储存

8.1标志

表3(续)

铜基三

层复合

试验方法

聚四氟乙烯滑板、

改性璨四氟乙烯滑板

和超高分子量骤乙烯

耐磨滑板

铜基三

层复合

内检每

批一次,

抽检不

少于三

块,外检

每年一次

每批滑板应附有质量检验合格证,注明产品名称、型号、产品批号、数量、执行标准、生产日期。8.2包装

滑板用塑料薄膜袋做内包装,厚纸箱或木箱做外包装。经背面萘钠活化处理的聚四氟乙烯滑板和改性紧四氟乙烯滑板应采用避光保存的包装,8.3运输

滑板在运输和装卸过程中,应小心操作,防止碰伤,不应受到划伤、抛用、剧烈撞击及油污和化学品等污染。

8.4储存

滑板应储存在清洁、阴凉、干燥的库房内,摆放整齐,曲面板应采取保型措施,以防受压变形。8

A.1试件

试件形状与尺寸见图A.1。

附录A

(规范性附录)

滑板摩擦系数试验方法

主要滑移方向

13.5±0.5,13.5±0.5

单位为毫米

图A.1清板摩接系数试验用试件

A.2试验方法

试验应按以下要求和操作程序进行:试验时试件表面涂满5201-2硅脂:a

采用双剪试验方式,试验装置见图A.2,滑板摩擦系数试验条件见表A.1;表A.1

滑板摩报系数试验条件

试验条件

试件正应力

试验温度

测试温度下的持荷时间

相对滑动距离

聚四氟乙烯

改性聚四氧乙烯

JT/T9012014

超高分子量案乙烯

耐磨滑板

21±2,0±2和35±2

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:

中华人民共和国交通运输行业标准JT/T 901--2014

桥梁支座用高分子材料滑板

Polymer materials sliding plate for bridge bearings2014-04-15发布

中华人民共和国交通运输部

2014-09-01实施

范围·

规范性引用文件。

术语和定义

分类及型号

技术要求

试验方法

检验规则

8标志、包装、运输和储存

附录A(规范性附录)

附录B(规范性附录)

附录C(规范性附录)

附录D(规范性附录)

滑板摩擦系数试验方法

滑板线磨耗率试验方法

滑板荷载压缩变形试验方法

铜基三层复合滑板层间结合牢度和压缩变形试验方法JT/T901—2014

本标准按照GB/T1.1—2009给出的规则起草。本标准由中国公路学会桥梁与结构工程分会提出并归口。JT/T901—2014

本标准起草单位:深州市工程塑料有限公司、衡水宝力工程橡胶有限公司、中交第一公路勘察设计研究院有限公司、北京市塑料研究所、衡水中铁建工程橡胶有限责任公司。本标准主要起草人:庄军生、杜文明、王希慧、葛胜锦、庄魅、杜天民、刘萃、张文雅、麻书龙、宫小能。1范围

桥梁支座用高分子材料滑板

JT/T901—2014

本标准规定了桥梁支座用高分子材料滑板的分类及型号、技术要求、试验方法、检验规则、标志、包装,运输和储存等。

本标准适用于桥梁盆式支座、球型支座和四氟滑板橡胶支座用滑板,也适用于其他类型的桥梁支座及结构工程用的滑板。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注明日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T1033.1

GB/T1040.2

GB/T1591

GB/T3280

GB/T3398.1

GB/T11352

HG/T2502

JT/T391

TB/T2331

3术语和定义

塑料非泡沫塑料密度的测定第1部分:浸渍溃法、液体比重瓶法和滴定法塑料拉伸性能的测定第2部分:模塑和挤塑塑料的试验条件低合金高强度结构钢

不锈钢冷轧钢板和钢带

塑料硬度测定第1部分:球压痕法一般工程用铸造碳钢件

5201硅脂

公路桥梁板式橡胶支座

公路桥梁盆式支座

铁路桥梁盆式支座

下列术语和定义适用于本文件。3.1

高分子材料滑板polymermaterialslidingplate用聚四氟乙烯、改性聚四氟乙烯、超高分子量聚乙烯等高分子材料制成的以减小桥梁支座平面或曲面滑动摩擦系数的板材(简称滑板)。3.2

线磨耗率linerateof wear

滑板在一定温度、压力和滑动速度条件下,与对磨件相对滑动时,单位距离的磨耗量,单位为微米每千米(μm/km)。

对磨件backingplate

与滑板产生相对滑动的金属板。3.4

储脂坑dimplepattern

JT/T901—2014

在滑板表面按一定规则排列模压成型的凹坑,用于存放硅脂以减小滑板与对磨件的静摩擦系数和磨耗。3.5

导向槽guide

单向活动支座用于约束支座沿单方向位移的导槽。4分类及型号

4.1分类

按滑板材料分为:

聚四氟乙烯滑板,代号为PTFE;改性聚四氟乙烯滑板,代号为M-PTFE;b)

超高分子量聚乙烯耐磨滑板,代号为M-PE:铜基三层复合滑板,代号为SF-I。按滑板使用功能分为:

承压用滑板(平面及曲面),代号为CY:侧向导用滑板,代号为CD。

按滑板形状分为:

圆形滑板,代号为YX;

矩(正方)形滑板,代号为JX;

球面滑板,代号为QM;

柱面滑板,代号为ZM;

弓形(劣弧或半圆)滑板,代号为GX:条形侧向滑板,代号为TX。

4.2型号

滑板产品型号表示如下:

清板尺寸:

a)圆形滑板:直径×厚度,单位为毫米(mm):b)矩(正方)形滑板:长度×宽度×厚度,单位为毫米(mm):c)球面滑板:投影面直径×球面半径厚度,单位为毫米(mm):d)柱面滑板:柱面长度×投影面宽度×柱面半径×厚度,单位为毫米(mm):e)弓形(劣弧或半圆)滑板:弓形半径*失高×厚度,单位为毫米(mm):f)条形侧向滑板:长度×宽度×厚度,单位为毫米(mm):滑板形状:按4.1.3:

滑板使用功能:按4.1.2:

滑板材料:按4.1.1。

示例1:

PTFECYYX360×7,表示聚四氟乙烯承压用圆形滑板,直径360mm,厚度7mm。示例2:

M一PTFECYJX355×285×7表示改性聚四氟乙烯承压用矩形滑板,长度355mm,宽度285mm,厚度7mm。2

示例3:

JT/T901-2014

PTFECYQM540×950×7,表示聚四氟乙烯承压用球面滑板,投影面直径540mm,球面半径950mm,厚度7mm。示例4:

M一PECYZM290×245×490×7,表示超高分子量聚乙烯承压用柱面滑板,柱面长度290mm,投影面宽度245mm,柱面半径490mm,厚度7mm。

示例5:

MPECYGX180×150×7.表示超高分子量聚乙烯承压用弓形滑板,弓形半径180mm,矢高150mm,厚度7mm示例6:

SF一1CDTX400×30×2.4,表示铜基三层复合侧向导槽用条形侧向滑板,长度400mm,宽度30mm,厚度2.4mm5技术要求

5.1外观

5.1.1聚四氟乙烯滑板,改性聚四氟乙烯滑板和超高分子量聚乙烯耐磨滑板滑板表面应光滑平整,质地均勾,不应有裂纹、气泡、分层、夹带杂质和机械损伤缺陷。案四氟乙烯滑板为树脂本色,改性聚四氟乙烯滑板和超高分子量聚乙烯耐磨滑板为黑灰色5.1.2铜基三层复合滑板

表面应光滑、平整,无明显脱层、起泡、剥落、机械夹杂等缺陷。5.2材料

5.2.1聚四氧乙烯滑板和改性聚四氟乙烯滑板聚四氟乙烯滑板应采用新鲜纯料,改性聚四氟乙烯滑板应采用新鲜纯料加新型高分子改性增强剂混合应均匀,聚四氟乙烯新鲜纯料平均粒径不应大于50m。不应采用再生料和回头料。5.2.2超高分子量聚乙烯耐磨滑板超高分子量聚乙烯耐磨滑板采用聚乙烯原材料加添加剂,聚乙烯原料分子量不宜小于900万,混合应均匀。不应采用再生料和回头料。5.2.3铜基三层复合滑板

铜基三层复合滑板的基体高密度铜合金板厚度为2.15mm±0.15mm,中间烧结多孔青铜层厚度为0.25+0.1mm,表面由80%聚四氟乙烯和20%铅(体积比)组成的填充聚四氟乙烯烧结而成,厚度为0.100.0mm。其公差要求应符合JT/T391的规定。铜基三层复合滑板成品的总厚度为2.4*0mm。5.2.4滑板对磨件

滑板对磨件为不锈钢板或镀硬铬钢板。平面滑板对磨件用不锈钢板,曲面滑板对磨件用不锈钢板或镀硬铬钢板。

不锈钢板材料性能应符合GB/T3280的规定,表面硬度HV150HV200,粗糙度Rz不应大于0.8μm;镀硬铬钢板采用Q345或铸钢ZG270-500,其材料力学性能应符合CB/T1591和CB/T11352的规定。

5.2.5硅脂

滑板采用5201-2硅脂,材料性能应符合HG/T2502一等品的规定。3

JT/T901—2014

5.3力学性能

聚四气乙烯滑板,改性聚四氟乙烯滑板和超高分子量聚乙烯耐磨滑板聚四氟乙烯滑板、改性聚四氟乙烯滑板和超高分子量聚乙烯耐磨滑板力学性能要求见表1。表1

聚四氧乙烯滑板,改性聚四乙烯滑板和超高分子量景乙烯耐磨滑板力学性能要求目

密度p(g/cm)

拉伸强度\(MPa)

断裂伸长率(%)

球压痕硬度(H132/60)H(MPa)

弹性模量E(MPa)

相对滑动速度(mm/s)

静摩擦

在5201-2

硅脂润滑条

件下与不锈

钢板或镜硬

钢板滑动

摩撤系数

在5201-2

硅脂润滑条

件下与不锈

钢板摩擦时

的线磨耗率

荷载压缩

动摩擦

试验温度

21 ±2

35 ±2

相对滑动速度(mm/s)

21 ±2

试验温度

-35 ±2

压应力(MPa)

试验温度(℃)

相对滑动速度(mm/g)

往复滑动距离(mm)

累计滑动距离(km)

线磨耗率(um/km)

平均压应力(MPa)

试验温度(℃)

持荷时间(h)

压缩变形量(mm)

注:h。为试件初始外露高度。

聚四氟乙烯

2.14

21 ±2

35 ±2

改性聚四氟乙烯

2.0

21 ±2

35 ±2

≤0.0005hg

超高分子量聚乙烯

耐磨滑板

0.93

680≤E,≤1020

21 ±2

35 ±2

\对于厚度大于2mm的滑板,按车削方法制取的试件的拉伸强度和断裂伸长率,不应低于表中规定值的90%。5.3.2铜基三层复合滑板

支座侧向导槽用铜基三层复合滑板在280MPa压应力下,压缩永久变形量小于或等于0.03mm。5.3.2.1

5.3.2.2层间结合牢固程度按规定方法反复弯曲五次,不应有脱层,剥离,表层的填充聚四氟乙烯层面不断裂。

5.4工艺要求

5.4.1聚四氧乙烯滑板和改性聚四氧乙烯滑板JT/T901—2014

聚四氟乙烯滑板和改性聚四氟乙烯滑板应采用模压板,不应使用车削板。聚四氟乙烯滑板的模压成型压力不宜小于25MPa,改性聚四氟乙烯滑板的模压成型压力不宜小于30MPa。烧结温度360℃≤T≤380℃,烧结时间根据板材厚度确定。5.4.2超高分子量聚乙烯耐磨滑板板材加工采用模压、烧结同时进行,根据支座规格尺寸设计模具定型压制烧结,也可制成大型板材再进行裁剪。模压成型压力、烧结温度和烧结时间应根据烧结设备、工艺条件和板材的厚度确定。5.4.3尺寸公差

按设计图和技术条件生产。圆形滑板直径或矩形滑板边长尺寸偏差应符合表2的要求,曲面滑板凹曲深度按设计要求应考虑加工余量和温度环境对自由公差的影响,滑板厚度应均勾。表2滑板尺寸公姜

直径或长度d

d≤600

600d≤1200

d>1200此内容来自标准下载网

直径或长度偏差

注:括号内数值用于四氟滑板橡胶支座。5.4.4

储脂坑的设量

7,8(2,3)

单位为毫米

厚度偏差

承压用滑板表面应设置存放硅脂的储脂坑。储脂坑应模压成型,不应用机械加工方法成型,储脂坑平面布置和尺寸应符合TB/T2331的规定,见图1。支座组装时滑板主要滑移方向应与支座主位移方向一致。侧向导槽用滑板表面不设储脂坑。主滑动方向

13.5±0.5,13.5±0.5

单位为毫米

图1清板储脂坑平面布置和尺寸

JT/T901—2014

5.4.5粘合面的处理

5.4.5.1聚四氟乙烯滑板、改性聚四氟乙烯滑板背面与支座钢部件或橡胶粘合面应经钠活化处理,处理后的滑板应避光保存,20d内完成粘接。滑板与橡胶粘合面的粘接强度应符合JT/T4的规定。5.4.5.2超高分子量聚乙烯耐磨滑板背面应经砂光处理成粗糙面,以与支座接合面粘接牢固。5.4.5.3铜基三层复合滑板与基层钢板采用厌氧胶粘接,并用M5沉头螺钉(中距不大于150mm)连接。

6试验方法

6.1外观质量

滑板外观质量在自然光线下用目视检查。6.2密度

密度测定方法按GB/T1033.1的规定进行。6.3拉伸强度、断裂伸长率和弹性模量6.3.1试验要求

试验温度23℃±2℃,相对湿度45%~55%。试验方法按GB/T1040.2的规定进行。试验结果按算术平均值取值。

6.3.2试件

试验前,试件应在试验温湿度条件下放置8h以上。试件采用1BA型试件,试件制取要求如下:a)厚度2mm的板材,可在板上直接冲取五个试件;b)厚度大于2mm的板材,可将板材车削成2mm±0.2mm试验用板材,沿板材车削纵向冲取五个试件。

6.3.3试验机上两夹具的相对移动速度试验机上两夹具的相对移动速度取值如下:a)聚四氟乙烯滑板为(100±10)mm/minb)改性聚四氟乙烯滑板和超高分子量聚乙烯耐磨滑板为(50±10)mm/min;c)弹性模量试验速度为1mm/min,充许偏差土50%。6.4球压痕硬度

试验试件Φ50mm×4mm,每组试件不少于2块,测点数不少于10个,按GB/T3398.1规定的方法进行,荷载132N、持荷时间609。试验结果按算术平均值取值。6.5摩擦系数和线磨耗率

6.5.1滑板摩擦系数

滑板摩擦系数试验方法按附录A的要求进行。6.5.2滑板线磨耗率

滑板线磨耗率试验方法按附录B的要求进行。6

6.6滑板荷载压缩变形

清板荷载压缩变形试验方法按附录C的要求进行。6.7滑板尺寸

6.7.1测量温度23℃±2℃,尺寸公差应符合表2的要求。6.7.2厚度用精度不低于0.02mm的量具测量。6.7.3直径,长度和宽度应符合设计要求,用精度不低于0.1mm的钢直尺测量。6.8铜基三层复合滑板试验

铜基三层复合滑板层间结合牢度和压缩变形试验方法按附录D的要求进行。7检验规则

7.1滑板检验分类

滑板检验分型式检验和出厂检验。7.2型式检验

凡属下列情况之一时,应进行型式检验:7.2.1

新产品或老产品转厂生产的试制定型试验:正式生产后,结构、材料和工艺有改变,影响产品质量及性能时:产品停产一年后,恢复生产时;出厂检验结果与上一次型式检验有差异时:国家质量监督机构提出进行型式检验的要求时。型式检验项目应符合表3的要求。出厂检验

JT/T901—2014

每批产品应按表3的要求进行出厂检验,对小型产品每批产品数量不宜大于200kg,对每件板质量大于1kg的产品,每批产品数量不大于500kg。7.4复检和判定

型式检验和出厂检验时,当不合格项目不超过两项时,允许对不合格项目进行一次加倍复检,加倍复检项目均合格者,可判定该批产品合格;如仍有复检项目不合格者,则判定该批产品不合格。表3滑板检验项目

技术要求

检验项目

外观质量

尺寸公差

聚四氟乙烯滑板、

改性聚四氟乙烯滑板

和超高分子量案乙烯

耐磨滑板

铜基三

层复合

试验方法

聚四氯乙烯滑板、

改性案四氟乙烯滑板

和超高分子量聚乙烯

耐磨滑板

铜基三

层复合

JT/T901-2014

检验项目

拉伸强度

断裂伸长率

球压痕硬度

弹性模量

摩擦系数

线磨耗率

压缩变形

层间结合牢度

技术要求

聚四氟乙烯滑板、

改性聚四氟乙烯滑板

和超高分子量聚乙烯

耐磨滑板

标志,包装,运输和储存

8.1标志

表3(续)

铜基三

层复合

试验方法

聚四氟乙烯滑板、

改性璨四氟乙烯滑板

和超高分子量骤乙烯

耐磨滑板

铜基三

层复合

内检每

批一次,

抽检不

少于三

块,外检

每年一次

每批滑板应附有质量检验合格证,注明产品名称、型号、产品批号、数量、执行标准、生产日期。8.2包装

滑板用塑料薄膜袋做内包装,厚纸箱或木箱做外包装。经背面萘钠活化处理的聚四氟乙烯滑板和改性紧四氟乙烯滑板应采用避光保存的包装,8.3运输

滑板在运输和装卸过程中,应小心操作,防止碰伤,不应受到划伤、抛用、剧烈撞击及油污和化学品等污染。

8.4储存

滑板应储存在清洁、阴凉、干燥的库房内,摆放整齐,曲面板应采取保型措施,以防受压变形。8

A.1试件

试件形状与尺寸见图A.1。

附录A

(规范性附录)

滑板摩擦系数试验方法

主要滑移方向

13.5±0.5,13.5±0.5

单位为毫米

图A.1清板摩接系数试验用试件

A.2试验方法

试验应按以下要求和操作程序进行:试验时试件表面涂满5201-2硅脂:a

采用双剪试验方式,试验装置见图A.2,滑板摩擦系数试验条件见表A.1;表A.1

滑板摩报系数试验条件

试验条件

试件正应力

试验温度

测试温度下的持荷时间

相对滑动距离

聚四氟乙烯

改性聚四氧乙烯

JT/T9012014

超高分子量案乙烯

耐磨滑板

21±2,0±2和35±2

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。