JT/T 333-1997

基本信息

标准号: JT/T 333-1997

中文名称:公路防眩设施技术条件

标准类别:交通行业标准(JT)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:485288

标准分类号

关联标准

出版信息

相关单位信息

标准简介

JT/T 333-1997 Specification of highway glare screen.

1范围

JT/T 333规定了公路防眩设施的技术要求、试验方法、检验规则以及防眩设施产品的标志、包装、运输和质量证明书。

JT/T 333适用于高速公路上使用的防眩设施,设置中央分隔带的其它等级公路可以参照采用。

2.引用标准

下列标准所包含的条文,通过在本标准中的引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 470- 83锌锭

GB 1196- 93重熔用铝锭技术条件

GB 1764-77漆膜厚度测定法

GB/T 1839- 93钢铁产品镀锌层质量试验法

GB 2423-81盐雾试验法

GB/T 2972- 91镀锌钢丝锌层硫酸铜试验方法

GB/T 2973- - 91镀锌钢丝锌层重量试验方法

GB 3681- 83塑料自然气候暴露试验方法

GB 5933- 86轻工产品金属镀层结合强度测试方法

GB 8013- 87铝及铝合金阳极氧化-阳极氧化膜的总规范

GB 8014-87铝及铝合金阳极氧化-阳极氧化膜厚度的定义和有关测量厚度的规定

GB 9344-88塑料氙灯光源暴露试验方法

GB/T 12967-91铝及铝合金阳极氧化

JTJ 011-94公路路线设计规范

JTJ 074-94高速公路交通安全设施设计及施工规范

ZB J36 011- 89钢铁热浸镀铝工艺及质量检验

3定义

本标准采用下列定义。

1范围

JT/T 333规定了公路防眩设施的技术要求、试验方法、检验规则以及防眩设施产品的标志、包装、运输和质量证明书。

JT/T 333适用于高速公路上使用的防眩设施,设置中央分隔带的其它等级公路可以参照采用。

2.引用标准

下列标准所包含的条文,通过在本标准中的引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 470- 83锌锭

GB 1196- 93重熔用铝锭技术条件

GB 1764-77漆膜厚度测定法

GB/T 1839- 93钢铁产品镀锌层质量试验法

GB 2423-81盐雾试验法

GB/T 2972- 91镀锌钢丝锌层硫酸铜试验方法

GB/T 2973- - 91镀锌钢丝锌层重量试验方法

GB 3681- 83塑料自然气候暴露试验方法

GB 5933- 86轻工产品金属镀层结合强度测试方法

GB 8013- 87铝及铝合金阳极氧化-阳极氧化膜的总规范

GB 8014-87铝及铝合金阳极氧化-阳极氧化膜厚度的定义和有关测量厚度的规定

GB 9344-88塑料氙灯光源暴露试验方法

GB/T 12967-91铝及铝合金阳极氧化

JTJ 011-94公路路线设计规范

JTJ 074-94高速公路交通安全设施设计及施工规范

ZB J36 011- 89钢铁热浸镀铝工艺及质量检验

3定义

本标准采用下列定义。

标准图片预览

标准内容

中华人民共和国交通行业标准

JT/T333--1997

公路防设施技术条件

Specification of highway glare screen1997-09-29发布

1997-12-31实施

中华人民共和国交通部发布

范围·

引用标准

防眩设施代号

基本要求

防眩设施产品·

金属防腐处理

试验方法

检验规则…

标志、包装、运输、质量证明书目

本标准是根据中华人民共和国行业标准JTJ074一94《高速公路交通安全设施设计及施工规范》的有关原则和规定,并参照国内外公路防眩设施的生产使用情况以及先进的科研成果而制定的。本标准由交通部公路管理司提出并归口。本标准起草单位:中国公路工程咨询监理总公司。本标准主要起草人:陈剑威、张梅、王惠丽。76

1范围

中华人民共和国交通行业标准

公路防眩设施技术条件

Specification of highway glare screenJT/T 333—1997

本标准规定了公路防眩设施的技术要求、试验方法、检验规则以及防眩设施产品的标志、包装、运输和质量证明书。

本标准适用于高速公路上使用的防眩设施,设置中央分隔带的其它等级公路可以参照采用。2·引用标准

下列标准所包含的条文,通过在本标准中的引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB 470—83

GB 1196 -- 93

GB 1764 --77

GB/T 1839—93

GB 2423-81

GB/T 2972-91

GB/T 2973—91

GB 3681—83

GB 5933—86

GB 8013—87

GB 801487

GB 9344—88

GB/T 12967—91

JTJ 011—94

JTJ 074—94

ZB J36 011-89

3定义

重熔用铝锭技术条件

漆膜厚度测定法

钢铁产品镀锌层质量试验法

盐雾试验法

镀锌钢丝锌层硫酸铜试验方法

镀锌钢丝锌层重量试验方法

塑料自然气候暴露试验方法

轻工产品金属镀层结合强度测试方法铝及铝合金阳极氧化一阳极氧化膜的总规范铝及铝合金阳极氧化一阳极氧化膜厚度的定义和有关测量厚度的规定塑料氙灯光源暴露试验方法

铝及铝合金阳极氧化

公路路线设计规范

高速公路交通安全设施设计及施工规范钢铁热浸镀铝工艺及质量检验

本标准采用下列定义。

3.1 眩光 glare

指在视野范围内出现亮度极高的物体或强烈的亮度对比,而引起视觉机能或视力降低的现象。3.2防眩设施glare screen

中华人民共和国交通部1997-09-29批准1997-12-31实施

JT/T 333—1997

设罩在道路中央分隔带上用于消除汽车前照灯夜间眩光影响的道路交通安全设施。3.3遮光角cutoff angle

防眩设施遮挡对向车辆前照灯入射光线的角度。4·防眩设施代号

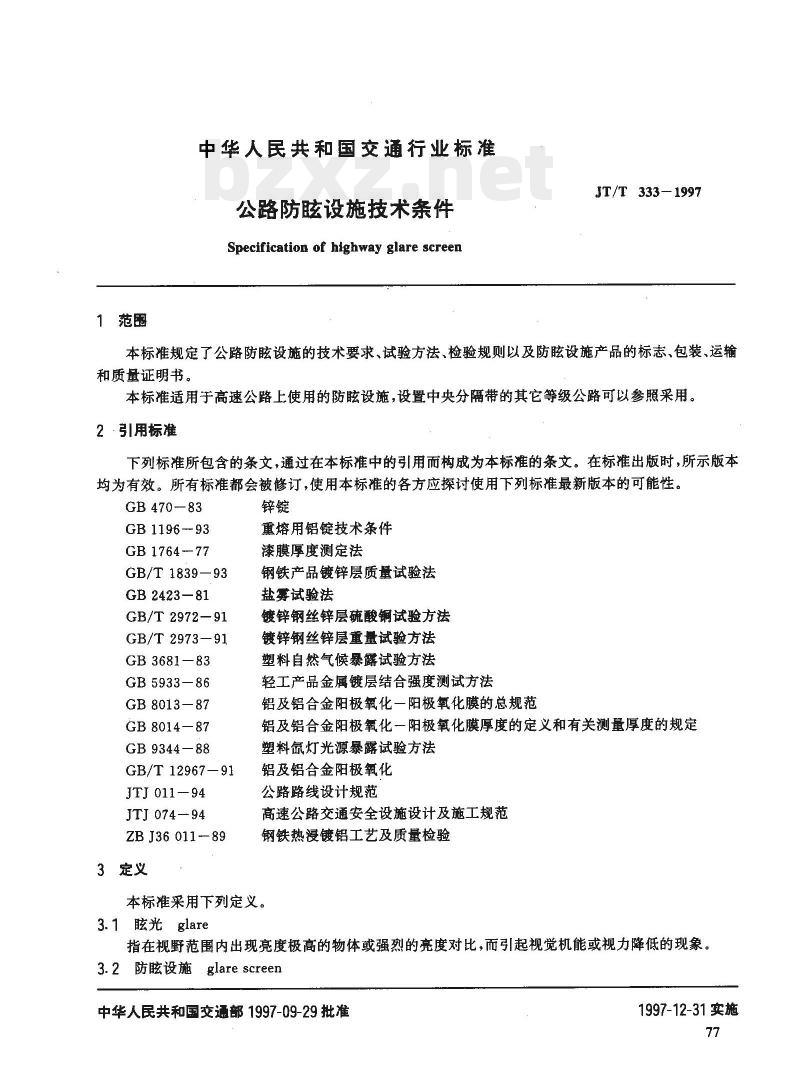

4.1防眩设施代号由图1中所示的设置方式代号、构造形式代号,防眩设施代号三部分组成。设置方式代号

构造形式代号

防眩设施代号

图1防眩设施产品代号

型号举例:

Gs一P一Gw表示设置在混凝土护栏上板状的防眩设施。4.2防眩设施代号应符合JTJ074-94中2.2.4的规定。5基本要求

5.1防眩设施宜按部分遮光原理进行设计,直线路段防眩设施的遮光角不得低于8°,平(竖)曲线路段防眩设施的遮光角为8°~15°

5. 2 防眩设施高度

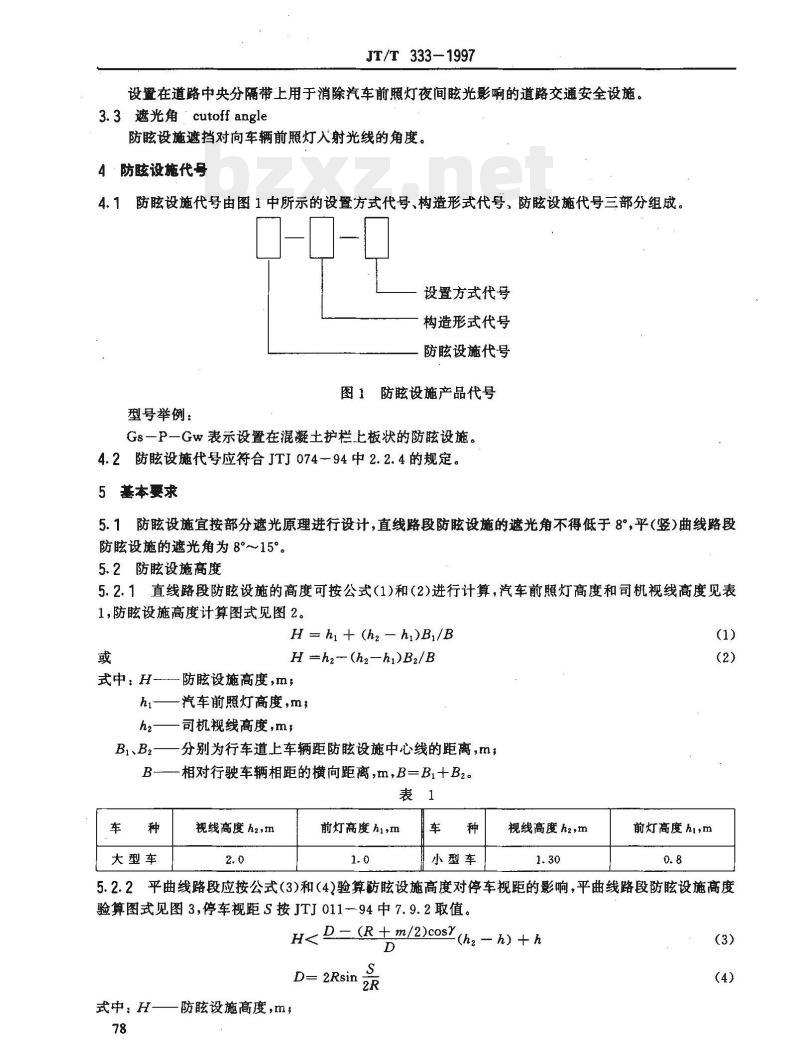

5.2.1直线路段防眩设施的高度可按公式(1)和(2)进行计算,汽车前照灯高度和司机视线高度见表1,防眩设施高度计算图式见图2。H = hi + (hz -h)B,/B

H h2-(h2—h,)B2/B

式中:H-防眩设施高度,m;

hi—汽车前照灯高度,m

h2——司机视线高度,m,

B1、B2—分别为行车道上车辆距防眩设施中心线的距离,m,B—-相对行驶车辆相距的横向距离,m,B=B1十B2。表1

大型车

视线高度 hz m

前灯高度h1*m

小型车

视线高度hz,m

前灯高度 h1,m

5.2.2平曲线路段应按公式(3)和(4)验算防眩设施高度对停车视距的影响,平曲线路段防眩设施高度验算图式见图3,停车视距S按JTJ011一94中7.9.2取值。D -(R + m/2)cos?

(h2 -h)+h

D= 2Rsin

式中:H——防眩设施高度,m

JT/T333-1997

D-一司机与障碍物通视的直线距离,m,h2——司机视线高度,m;bZxz.net

h-—障碍物高度,m;

R——平曲线半径,m;

道路中央分隔带宽度,m,

停车视距,m。

主车道

超车道

主车道

图2直线路段防眩设施高度计算图式+

图3平曲线路段防眩设施高度验算图式超车

5.2.3竖曲线路段防眩设施高度应根据前后纵坡情况进行适当调整,以满足遮光要求5.3防眩设施的外观、结构型式应注意和道路景观相协调。长距离设置防眩设施时,型式或颜色应有一定的变化,颜色采用柔和中介色。防眩设施表面不允许有反光。5.4防眩设施的安装设计应满足稳定性的要求,并易于施工,便于维护。在不影响防眩效果的条件下,应选用现有的标准型材和标准紧固件作为附件。5.5防眩设施应具有优良的耐候性和耐腐蚀性。6防眩设施产品

6.1产品规格

6.1.1防眩设施产品包括防眩板、防眩网等,产品的结构型式和规格尺寸应结合具体道路交通条件进79

行设计。

JT/T333—1997

6.1.2防眩板的宽度按公式(5)和(6)进行计算,防眩板宽度计算图式见图4。a)当防眩板与设置中线垂直时:b= Ltgβ

b)当防眩板与设置中线偏转α角时:b

式中:b—一防眩板的宽度,cm;β——防眩遮光角,(°);

L—防眩板的间距,cm,

防眩板的偏转角,(°)。

防眩设施、

sina + cosatgβ

主光轴

防眩设施

主光轴

图4防眩板宽度计算图式

中央分隔带

中央分隔带

6.1.3防眩网宣采用扩张金属网,规格尺寸可按表2中给出值选用,在满足遮光要求的前提下,可另行设计。

板材厚度,mm

节距,mm

34×102

切口宽度,mm

遮光角度,(\)

6.2防眩设施宜采用金属材料和合成材料板材厚度,mm

节距,mm

38×100

切口宽度,mm遮光角度,(\)5.0

6.2.1金属材料应符合相应的国家标准或根据设计由厂家和设计单位协商确定材料的要求。10°

6.2.2合成材料应满足耐候性和耐腐蚀性的要求。因环境条件或其它原因而需要进行其它指标测试时,设计单位可提出具体要求。7金属防腐处理

7.1钢构件防腐处理可采用热浸镀锌、热镀铝、表面涂塑和涂刷油漆等方式,推荐采用热漫镀锌。铝合金的防腐处理可以采用阳极氧化,7.2在进行防腐处理前,应对所有构件进行有效的除锈和去油脂处理。7.3热浸镀锌

7.3.1热浸镀锌所用锌应不低于GB470规定的0号或1号锌,7.3.2镀锌构件的锌附着量应大于350g/m2,近似的锌层厚度应大于50μm。7.3.3镀锌构件表面应颜色一致,具有实用性光滑,不允许有流挂、滴瘤或多余结块。有螺纹的构件在热浸镀锌后,应清理螺纹或进行离心分离。80

JT/T 333-1997

7.3.4镀锌构件应具有完整均匀的镀层,试样经硫酸铜溶液浸蚀六次不变红(镀铜色)。7.3.5镀锌构件的锌层应具有良好的附着性,与基底金属结合牢固。7.4热浸镀铝

7.4.1热浸镀铝用铝锭含铝量不小于99.5%,GB1196中的特一级、特二级铝锭均适用。7:4.2镀铝构件的铝附着量应大于180g/m2,近似的铝层厚度应大于80μm。7.4.3热浸镀铝层应连续,在基体表面覆盖完好,铝层表面不允许存在明显影响外观质量的熔渣、色泽暗淡以及假渗、漏渗等缺陷。有螺纹的构件在热浸镀铝后,应清理螺纹或进行离心分离。7.4.4热浸镀铝层不充许有针孔。7.4.5镀层和基体应具有良好的附着性。7.5涂塑处理

7.5.1可采用浸塑法或喷涂工艺对金属构件进行涂塑处理。7.5.2涂敷允许1~2次,涂塑层的厚度-般在300μm~500um之间。7.5.3涂塑层表面应平整、光滑,不得有褶皱、流挂、剥落、龟裂等。7.6涂刷油漆

7.6.1应在构件表面涂刷两道防锈漆后,再涂刷两道以上油漆。所涂底漆厚度不得小于40um,涂完面漆后,总厚度为125μm~175μm。7.6.2漆膜应光滑均匀,不得有金属外露或漆液流挂及褶皱,外层漆干燥后的颜色应符合设计要求。7.6.3所用底漆和面漆必须符合设计要求,并有出厂质检证书,涂前应对油漆进行抽样检查7.7铝合金采用阳极氧化进行防腐处理时,可以参照GB8013的规定进行。8试验方法

8.1金属材料化学分析试验按现行有关金属化学分析国家标准进行。8.2热浸镀锌的构件要求对锌附着量、锌层均匀性及附着性进行检验,其检验方法分别按GB/T2973.1、GB/T1839、GB/T2972和GB5933的有关规定参照执行。8.3热没镀铝的构件要求对铝层厚度、有孔度及附着性进行检验,检验方法可参照ZBJ36011的有关规定执行。

8.4表面涂塑处理的构件,主要检查外观质量和涂层厚度。外观质量由目测及手感检验,涂层厚度由测厚仪量测。

8.5涂刷油漆进行防腐的构件,主要检查外观质量及漆膜厚度。外观质量由目测及手感检验,漆膜厚度按GB1764进行检验,或用测厚仪量测。8.6铝合金构件阳极氧化质量及氧化膜厚度按照GB/T12967、GB8013和GB8014的规定进行检验。

8.7合成材料耐候性试验可按GB3681或GB9344进行;耐盐雾腐蚀性试验可参照GB2423的有关规定进行。

8.8防眩设施外形尺寸的检验可采用量具按常规方法进行9检验规则

9.1防眩设施产品的质量由供方质检部门进行自检,经检验合格后方可出厂。9.2防眩设施产品抽样检查应以200件为一单位,从各类构件中分别取出一件进行检验,如果检验的这一组构件不符合要求,则另选两组进行检验,如果这两组中也有一组不符合要求,则以该样品为代表的整批货应被拒收。

9.3防眩设施产品一般不做化学分析试验,但供货方应提供本批构件原材料生产厂出具的质量证明书。验收方认为有必要时,有权对产品取样,对其材料进行化学分析试验,试验结果应符合本标准及相关81

标准的规定。

10标志、包装、运输、质量证明书JT/T 333-1997

10.1防眩设施产品均应在其显著位置标明生产厂名(或厂标),生产日期等标志。10.2防眩设施产品可根据不同构件、不同运输方式分别选用框架包装、袋装或钢丝捆扎。无论采用何种包装,均应保证在吊装、运输、堆放过程中不致使产品变形、损坏。防眩设施产品经包装后,应标明产品名称、规格、数量、外形尺寸、重量、收发货单位等。10.3防眩设施产品在运输过程中应固定牢靠,防止因颠簸碰撞损坏防腐层或使构件变形。10.4产品出厂应附产品质量证明书,并提供本批产品材料生产厂的材质质保书。产品质量证明书应包括如下内容:

a)产品(构件)名称;

b)产品(构件)规格;

c)产品(构件)的材质及生产厂,d)本批数量;

e)生产及检验日期;

f)检验部门准许出厂的意见(盖章)g)生产厂名。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JT/T333--1997

公路防设施技术条件

Specification of highway glare screen1997-09-29发布

1997-12-31实施

中华人民共和国交通部发布

范围·

引用标准

防眩设施代号

基本要求

防眩设施产品·

金属防腐处理

试验方法

检验规则…

标志、包装、运输、质量证明书目

本标准是根据中华人民共和国行业标准JTJ074一94《高速公路交通安全设施设计及施工规范》的有关原则和规定,并参照国内外公路防眩设施的生产使用情况以及先进的科研成果而制定的。本标准由交通部公路管理司提出并归口。本标准起草单位:中国公路工程咨询监理总公司。本标准主要起草人:陈剑威、张梅、王惠丽。76

1范围

中华人民共和国交通行业标准

公路防眩设施技术条件

Specification of highway glare screenJT/T 333—1997

本标准规定了公路防眩设施的技术要求、试验方法、检验规则以及防眩设施产品的标志、包装、运输和质量证明书。

本标准适用于高速公路上使用的防眩设施,设置中央分隔带的其它等级公路可以参照采用。2·引用标准

下列标准所包含的条文,通过在本标准中的引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB 470—83

GB 1196 -- 93

GB 1764 --77

GB/T 1839—93

GB 2423-81

GB/T 2972-91

GB/T 2973—91

GB 3681—83

GB 5933—86

GB 8013—87

GB 801487

GB 9344—88

GB/T 12967—91

JTJ 011—94

JTJ 074—94

ZB J36 011-89

3定义

重熔用铝锭技术条件

漆膜厚度测定法

钢铁产品镀锌层质量试验法

盐雾试验法

镀锌钢丝锌层硫酸铜试验方法

镀锌钢丝锌层重量试验方法

塑料自然气候暴露试验方法

轻工产品金属镀层结合强度测试方法铝及铝合金阳极氧化一阳极氧化膜的总规范铝及铝合金阳极氧化一阳极氧化膜厚度的定义和有关测量厚度的规定塑料氙灯光源暴露试验方法

铝及铝合金阳极氧化

公路路线设计规范

高速公路交通安全设施设计及施工规范钢铁热浸镀铝工艺及质量检验

本标准采用下列定义。

3.1 眩光 glare

指在视野范围内出现亮度极高的物体或强烈的亮度对比,而引起视觉机能或视力降低的现象。3.2防眩设施glare screen

中华人民共和国交通部1997-09-29批准1997-12-31实施

JT/T 333—1997

设罩在道路中央分隔带上用于消除汽车前照灯夜间眩光影响的道路交通安全设施。3.3遮光角cutoff angle

防眩设施遮挡对向车辆前照灯入射光线的角度。4·防眩设施代号

4.1防眩设施代号由图1中所示的设置方式代号、构造形式代号,防眩设施代号三部分组成。设置方式代号

构造形式代号

防眩设施代号

图1防眩设施产品代号

型号举例:

Gs一P一Gw表示设置在混凝土护栏上板状的防眩设施。4.2防眩设施代号应符合JTJ074-94中2.2.4的规定。5基本要求

5.1防眩设施宜按部分遮光原理进行设计,直线路段防眩设施的遮光角不得低于8°,平(竖)曲线路段防眩设施的遮光角为8°~15°

5. 2 防眩设施高度

5.2.1直线路段防眩设施的高度可按公式(1)和(2)进行计算,汽车前照灯高度和司机视线高度见表1,防眩设施高度计算图式见图2。H = hi + (hz -h)B,/B

H h2-(h2—h,)B2/B

式中:H-防眩设施高度,m;

hi—汽车前照灯高度,m

h2——司机视线高度,m,

B1、B2—分别为行车道上车辆距防眩设施中心线的距离,m,B—-相对行驶车辆相距的横向距离,m,B=B1十B2。表1

大型车

视线高度 hz m

前灯高度h1*m

小型车

视线高度hz,m

前灯高度 h1,m

5.2.2平曲线路段应按公式(3)和(4)验算防眩设施高度对停车视距的影响,平曲线路段防眩设施高度验算图式见图3,停车视距S按JTJ011一94中7.9.2取值。D -(R + m/2)cos?

(h2 -h)+h

D= 2Rsin

式中:H——防眩设施高度,m

JT/T333-1997

D-一司机与障碍物通视的直线距离,m,h2——司机视线高度,m;bZxz.net

h-—障碍物高度,m;

R——平曲线半径,m;

道路中央分隔带宽度,m,

停车视距,m。

主车道

超车道

主车道

图2直线路段防眩设施高度计算图式+

图3平曲线路段防眩设施高度验算图式超车

5.2.3竖曲线路段防眩设施高度应根据前后纵坡情况进行适当调整,以满足遮光要求5.3防眩设施的外观、结构型式应注意和道路景观相协调。长距离设置防眩设施时,型式或颜色应有一定的变化,颜色采用柔和中介色。防眩设施表面不允许有反光。5.4防眩设施的安装设计应满足稳定性的要求,并易于施工,便于维护。在不影响防眩效果的条件下,应选用现有的标准型材和标准紧固件作为附件。5.5防眩设施应具有优良的耐候性和耐腐蚀性。6防眩设施产品

6.1产品规格

6.1.1防眩设施产品包括防眩板、防眩网等,产品的结构型式和规格尺寸应结合具体道路交通条件进79

行设计。

JT/T333—1997

6.1.2防眩板的宽度按公式(5)和(6)进行计算,防眩板宽度计算图式见图4。a)当防眩板与设置中线垂直时:b= Ltgβ

b)当防眩板与设置中线偏转α角时:b

式中:b—一防眩板的宽度,cm;β——防眩遮光角,(°);

L—防眩板的间距,cm,

防眩板的偏转角,(°)。

防眩设施、

sina + cosatgβ

主光轴

防眩设施

主光轴

图4防眩板宽度计算图式

中央分隔带

中央分隔带

6.1.3防眩网宣采用扩张金属网,规格尺寸可按表2中给出值选用,在满足遮光要求的前提下,可另行设计。

板材厚度,mm

节距,mm

34×102

切口宽度,mm

遮光角度,(\)

6.2防眩设施宜采用金属材料和合成材料板材厚度,mm

节距,mm

38×100

切口宽度,mm遮光角度,(\)5.0

6.2.1金属材料应符合相应的国家标准或根据设计由厂家和设计单位协商确定材料的要求。10°

6.2.2合成材料应满足耐候性和耐腐蚀性的要求。因环境条件或其它原因而需要进行其它指标测试时,设计单位可提出具体要求。7金属防腐处理

7.1钢构件防腐处理可采用热浸镀锌、热镀铝、表面涂塑和涂刷油漆等方式,推荐采用热漫镀锌。铝合金的防腐处理可以采用阳极氧化,7.2在进行防腐处理前,应对所有构件进行有效的除锈和去油脂处理。7.3热浸镀锌

7.3.1热浸镀锌所用锌应不低于GB470规定的0号或1号锌,7.3.2镀锌构件的锌附着量应大于350g/m2,近似的锌层厚度应大于50μm。7.3.3镀锌构件表面应颜色一致,具有实用性光滑,不允许有流挂、滴瘤或多余结块。有螺纹的构件在热浸镀锌后,应清理螺纹或进行离心分离。80

JT/T 333-1997

7.3.4镀锌构件应具有完整均匀的镀层,试样经硫酸铜溶液浸蚀六次不变红(镀铜色)。7.3.5镀锌构件的锌层应具有良好的附着性,与基底金属结合牢固。7.4热浸镀铝

7.4.1热浸镀铝用铝锭含铝量不小于99.5%,GB1196中的特一级、特二级铝锭均适用。7:4.2镀铝构件的铝附着量应大于180g/m2,近似的铝层厚度应大于80μm。7.4.3热浸镀铝层应连续,在基体表面覆盖完好,铝层表面不允许存在明显影响外观质量的熔渣、色泽暗淡以及假渗、漏渗等缺陷。有螺纹的构件在热浸镀铝后,应清理螺纹或进行离心分离。7.4.4热浸镀铝层不充许有针孔。7.4.5镀层和基体应具有良好的附着性。7.5涂塑处理

7.5.1可采用浸塑法或喷涂工艺对金属构件进行涂塑处理。7.5.2涂敷允许1~2次,涂塑层的厚度-般在300μm~500um之间。7.5.3涂塑层表面应平整、光滑,不得有褶皱、流挂、剥落、龟裂等。7.6涂刷油漆

7.6.1应在构件表面涂刷两道防锈漆后,再涂刷两道以上油漆。所涂底漆厚度不得小于40um,涂完面漆后,总厚度为125μm~175μm。7.6.2漆膜应光滑均匀,不得有金属外露或漆液流挂及褶皱,外层漆干燥后的颜色应符合设计要求。7.6.3所用底漆和面漆必须符合设计要求,并有出厂质检证书,涂前应对油漆进行抽样检查7.7铝合金采用阳极氧化进行防腐处理时,可以参照GB8013的规定进行。8试验方法

8.1金属材料化学分析试验按现行有关金属化学分析国家标准进行。8.2热浸镀锌的构件要求对锌附着量、锌层均匀性及附着性进行检验,其检验方法分别按GB/T2973.1、GB/T1839、GB/T2972和GB5933的有关规定参照执行。8.3热没镀铝的构件要求对铝层厚度、有孔度及附着性进行检验,检验方法可参照ZBJ36011的有关规定执行。

8.4表面涂塑处理的构件,主要检查外观质量和涂层厚度。外观质量由目测及手感检验,涂层厚度由测厚仪量测。

8.5涂刷油漆进行防腐的构件,主要检查外观质量及漆膜厚度。外观质量由目测及手感检验,漆膜厚度按GB1764进行检验,或用测厚仪量测。8.6铝合金构件阳极氧化质量及氧化膜厚度按照GB/T12967、GB8013和GB8014的规定进行检验。

8.7合成材料耐候性试验可按GB3681或GB9344进行;耐盐雾腐蚀性试验可参照GB2423的有关规定进行。

8.8防眩设施外形尺寸的检验可采用量具按常规方法进行9检验规则

9.1防眩设施产品的质量由供方质检部门进行自检,经检验合格后方可出厂。9.2防眩设施产品抽样检查应以200件为一单位,从各类构件中分别取出一件进行检验,如果检验的这一组构件不符合要求,则另选两组进行检验,如果这两组中也有一组不符合要求,则以该样品为代表的整批货应被拒收。

9.3防眩设施产品一般不做化学分析试验,但供货方应提供本批构件原材料生产厂出具的质量证明书。验收方认为有必要时,有权对产品取样,对其材料进行化学分析试验,试验结果应符合本标准及相关81

标准的规定。

10标志、包装、运输、质量证明书JT/T 333-1997

10.1防眩设施产品均应在其显著位置标明生产厂名(或厂标),生产日期等标志。10.2防眩设施产品可根据不同构件、不同运输方式分别选用框架包装、袋装或钢丝捆扎。无论采用何种包装,均应保证在吊装、运输、堆放过程中不致使产品变形、损坏。防眩设施产品经包装后,应标明产品名称、规格、数量、外形尺寸、重量、收发货单位等。10.3防眩设施产品在运输过程中应固定牢靠,防止因颠簸碰撞损坏防腐层或使构件变形。10.4产品出厂应附产品质量证明书,并提供本批产品材料生产厂的材质质保书。产品质量证明书应包括如下内容:

a)产品(构件)名称;

b)产品(构件)规格;

c)产品(构件)的材质及生产厂,d)本批数量;

e)生产及检验日期;

f)检验部门准许出厂的意见(盖章)g)生产厂名。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。