JB/T 9115.2-2010

基本信息

标准号: JB/T 9115.2-2010

中文名称:印刷机械 平压平烫印机 第2部分:立式机

标准类别:其他行业标准

英文名称:Printing machinery-Platen foil stamping machine Part 2:Standing-type machine

标准状态:现行

发布日期:2011-01-21

实施日期:2011-04-01

出版语种:简体中文

下载格式:.pdf .zip

标准分类号

标准ICS号:成像技术>>印制技术>>37.100.10印刷、复制设备

中标分类号:机械>>通用机械与设备>>J87印刷机械

关联标准

替代情况:替代JB/T 9115-1999

出版信息

出版社:机械工业出版社

标准价格:15.0

出版日期:2011-04-01

相关单位信息

起草单位:瑞安市质量技术监督检测院、瑞安市远东印刷包装机械有限公司、瑞安市奥尔印刷包装机械有限公司、浙江力天机械有限公司

归口单位:全国印刷机械标准化技术委员会(SAC/TC192)

发布部门:工业和信息化部

标准简介

本部分规定了平压平烫印机的立式机型式、基本参数、型号和名称、要求、试验方法、检验规则和标志、包装、运输、贮存。

本部分适用于平压平烫印机的立式机,也适用于立式平压平烫印模切两用机的烫印部分。

标准图片预览

标准内容

ICS37.100.10

备案号:30728—2011

中华人民共和国机械行业标准

JB/T 9115.2—2010

部分代替JB/T9115—1999

印刷机械

平压平烫印机

第2部分:立式机

Printing machineryPlaten foil stamping machine-Part 2: Standing-type machine2010-12-29发布

2011-04-01实施

中华人民共和国工业和信息化部发布前言

1范围

规范性引用文件

3型式、基本参数、型号和名称

3.1型式

3.2基本参数.

3.3型号和名称。

4要求

传动系统

操作机构和执行机构,

自动检测。

润滑系统.

轴承工作温升

装配精度

加热板温度

噪声,

安全防护装置

电气质量,

外观质量,

灰铸铁件材料

5试验方法

空运转试验

安全检查

电气质量检查.

轴承工作温升检查

两工作平板面在工作位置时的平行度检测.噪声测量

自动机走纸试验

烫印试验

外观质量检验

5.10灰铸铁件材料检验

6检验规则.

出厂检验

型式检验,

7标志、包装、运输和存

JB/T9115.2—2010

JB/T9115.2—2010

包装、

7.4贮存.

图1噪声测量点位置图

图2烫印模版尺寸及布置,

重复烫印样张

基本参数

JB/T9115《印刷机械平压平烫印机》分为两个部分:第1部分:卧式机;

第2部分:立式机。

本部分为JB/T9115的第2部分。

本部分按照GB/T1.1—2009给出的规则起草。JB/T9115.2—2010

JB/T9115的本部分代替JB/T9115--1999《平压平烫印机》中与立式平压烫印机和半自动平压烫印机相关的内容,未被代替的卧式平压烫印机的内容将纳入JB/T9115的第1部分,与JB/T9115一1999相比主要技术变化如下:

修改了标准名称;

修改和补充了半自动立式平压烫印机的安全要求(见4.7,1999年版的4.14.1.2);-增加了重要灰铸铁零部件的材料牌号及一般技术要求(见4.10);修改了重复烫印误差测试计算公式(见5.8.3,1999年版的5.8.2);修改了烫印箔进给误差测试计算公式(见5.8.4,1999年版的5.8.3)。请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本部分由中国机械工业联合会提出。本部分由全国印刷机械标准化技术委员会(SAC/TC192)归口。本部分负责起草单位:瑞安市质量技术监督检测院、瑞安市远东印刷包装机械有限公司、瑞安市奥尔印刷包装机械有限公司、浙江力天机械有限公司。本部分参加起草单位:上海亚华印刷机械有限公司、温州知本机械有限公司、瑞安市城关鸿业印刷机械厂。

本部分主要起草人:赵月辉、吴侠、陈东、柯晓光、鲍明富、张嘉、吴方勇、曹启敏。本部分所代替标准的历次版本发布情况为:ZBJ87009--1988

-JB/T9115-1999。

1范围

印刷机械平压平烫印机

第2部分:立式机

JB/T9115.2-2010

JB/T9115的本部分规定了平压平烫印机的立式机(以下简称立式机)型式、基本参数、型号和名称、要求、试验方法、检验规则和标志、包装、运输和贮存。本部分适用于平压平烫印机的立式机,也适用于立式平压平烫印模切两用机的烫印部分。2规范性引用文件

.下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志

GB/T1184—1996形状和位置公差未注公差GB2894安全标志及其使用导则

GB/T4728(所有部分)·电气简图用图形符号GB/T4879防锈包装

GB5226.1一2008机械电气安全机械电气设备第1部分:通用技术条件GB/T6388运输包装收发货标志

GB/T9969

GB/T13306

GB/T13384

GB/T14436

工业产品使用说明书总则

机电产品包装通用技术条件

工业产品保证文件总则

JB/T3090印刷机械产品命名与型号编制方法JB/T8116.22007印刷机械平压模切机第2部分:立式平压模切机3型式、基本参数、型号和名称

3.1型式

型式包含:

a)自动机一

一送纸和收纸均自动完成的烫印机;b)半自动机送纸和收纸由人工完成的烫印机。3.2基本参数

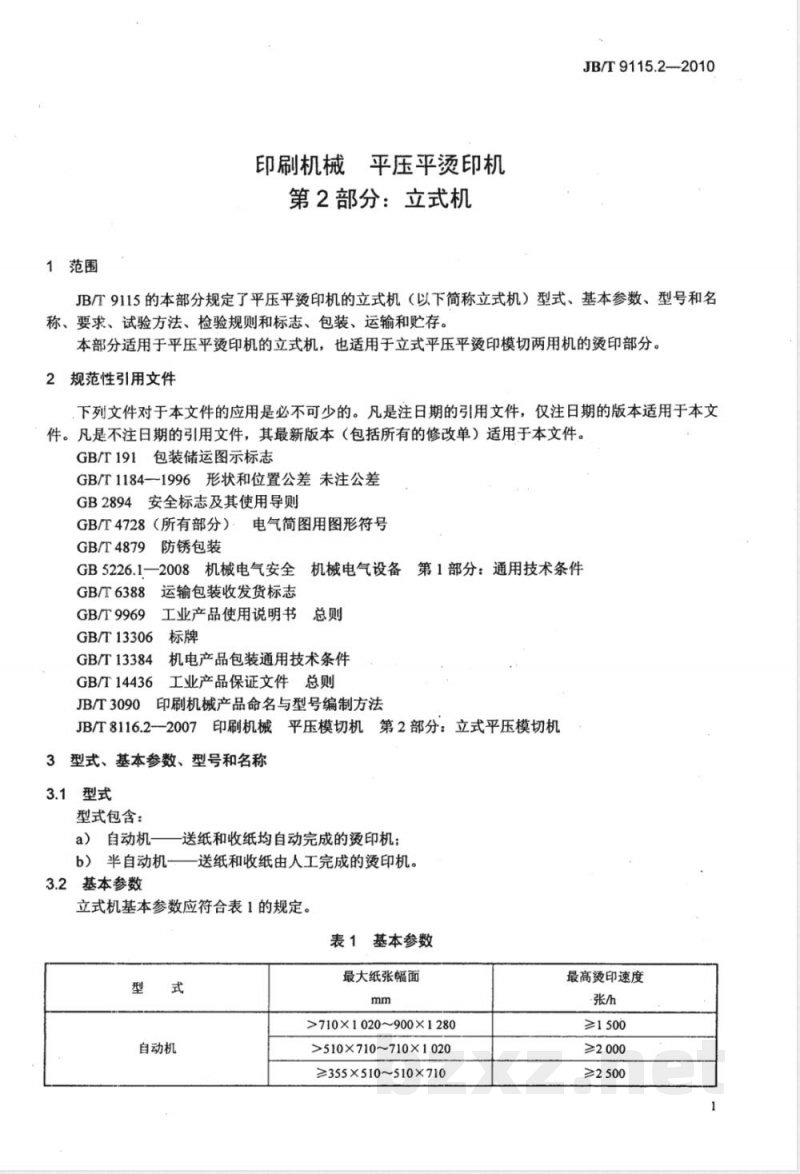

立式机基本参数应符合表1的规定。表 1基本参数

自动机

最大纸张幅面

>710×1020~900×1280

>510×710~710×1020

≥355×510~510×710

最高烫印速度

·张/h

≥1500此内容来自标准下载网

≥2 000

JB/T9115.2—2010

半自动机

3.3型号和名称

表1(续)

最大纸张幅面

>710×1020~900×1020

>510×710~710×1020

≥355×510~510×710

立式机的产品命名与型号编制应符合JB/T3090的规定。4要求

4.1通则

最高烫印速度

≥1200

≥1400

≥1600

立式机应符合本部分的规定,并应按经规定程序批准的图样和技术文件制造。4.2传动系统

传动系统应运转平稳,工作正常,无异常噪声。4.3操作机构和执行机构

操作机构应灵敏可靠,执行机构动作协调、准确,无卡阻或自发性移动。4.4自动检测

立式机应能够自动检测空张、歪张、双张及多张,并控制有关的机械动作。4.5润滑系统

润滑系统油路应畅通,各润滑点供油充分,无渗漏现象。4.6轴承工作温升

轴承工作温升不应大于30℃。

4.7装配精度

立式机两工作平板面(机座平板面和压架平板面)在工作闭合位置时的平行度,半自动机不应低于GB/T1184—1996中的公差等级8级,自动机不应低于GB/T1184—1996中的公差等级7级。4.8烫印

4.8.1印品质量

烫印品应光洁均匀,无烧焦或烫印不上等缺陷。4.8.2重复烫印误差

重复烫印误差不应大于0.20mm。4.8.3烫印箔进给误差

进给距离≤700mm的半自动机不应大于1mm;进给距离>700mm的半自动机或自动机不应大于2 mm。

4.9加热板温度

4.9.1温度稳定性

加热板的表面温度稳定误差不应大于5℃。4.9.2温度均匀性

烫印板工作表面温度误差不应大于10℃。4.10噪声

半自动机的噪声不应大于78dB(A),自动机的噪声不应大于82dB(A)。4.11安全防护装置

4.11.1安全防护装置应齐全可靠。2

JB/T9115.2—-2010

4.11.2半自动机的压架上应设置托手式或压杆式安全防护装置,当操作者的手进入烫印区触动保护装置时,压架平板应立即被制动。急停安全防护装置工作应可靠,其制动距离不应大于60mm。4.11.3在各危险点处,应张贴警示标记,标志应符合GB2894的规定。4.12电气质量

4.12.1电气系统应布线整齐,排列有序、接头牢固:各种标记应齐全、清晰和正确,电气简图用图形符号应符合GB/T4728的规定。

4.12.2电气系统工作应正常、灵敏、可靠。机器起动前声响报警装置应能发出使人听到的声响信号,并延时响应3s后方可起动。4.12.3

机器上应安装有红色故障显示灯。4.12.4

4.12.5对电气设备检验与技术文件一致性,应符合GB5226.12008中第17章的规定。4.12.6所有外露可导电部分都应按GB5226.1-2008中8.2.1的要求连接到保护联结电路上,保护联结电路的连续性,应符合GB5226.1一2008中.8.2.3的规定。4.12.7在动力电路导线和保护联结电路间施加500Vd.c时,测得的绝缘电阻不应小于1MQ2。4.12.8在动力电路导线和保护联结电路之间施加1000V的电压、时间近似1s,不应出现击穿放电现象。

4.12.9电气功能控制系统、起动和按预定间隔手动,应符合GB5226.1一2008中9.4.2.4的规定;电气安全电路功能,控制电路的接地故障不应引起意外的起动,潜在的危险运转或妨碍机械的停止,应符合GB5226.1—2008中9.4.3的规定。4.13外观质量

4.13.1外露加工表面不应有磕碰、划伤、锈蚀等缺陷。4.13.2外露镀件镀层应细致、.均匀,无剥落、起泡,局部无镀层等缺陷。4.13.3外露氧化件氧化膜应均匀致密、色泽一致,不应有未氧化的斑点等缺陷。4.13.4外露非加工表面不应有气孔、凸瘤、凹陷等有损美观的缺陷。4.13.5涂漆件涂层应光滑、平整,颜色、光泽要均匀一致,若采用美术漆,其花纹要均匀一致、漆膜丰满。无明显突出颗粒、粘附物,漆膜不准许有流挂、起泡等缺陷。4.13.6铸件非加工面应进行除锈处理,涂防锈底漆,底漆应均匀。4.13.7气路及油路管道应排列有序。4.14·灰铸铁件材料

4.14.1机身、压架等重要铸件应选用HT200及以上牌号的材料;其余铸件应选用HT150及以上牌号的材料。

4.14.2机身、压架等重要灰铸铁件应进行时效处理。5试验方法

5.1空运转试验

5.1.1每台平机器应进行空运转试验。5.1.2自动机按表1.规定的最高烫印速度的80%连续运转90min,再按表1规定的最高烫印速度连续运转不少于20min,共计空运转试验不少于2h;半自动机按表1规定的最高烫印速度连续运转2h。目测机器运转情况应符合4.2、4.3、4.5的规定。5.2安全检查

5.2.1目视各安全防护装置应符合4.11.1的规定。5.2.2按JB/T8116.2一2007中5.2.2的方法进行检验,半自动机压架上的防护装置应符合本部分4.11.2的规定。

5.2.3目视警示标记应符合4.11.3的规定。3

JB/T9115.2—2010

5.3电气质量检查

5.3.1目测检查电气系统布线排列、接头、标记,应符合4.12.1的规定。5.3.2先用一个适当速度,反复进行起动、停止(包括制动、正反点动)动作,再进行速度变换操作:a)检查电气系统工作应正常、灵敏、可靠,应符合4.12.2的规定;b)检查机器起动的声响报警装置,应符合4.12.3的规定;检查机器故障显示灯安装,应符合4.12.4的规定,c)

电气设备的检验与技术文件致性,应符合4.12.5的规定。5.3.3

按GB5226.1一2008中18.2.2的试验方法,检查保护联结电路的连续性,应符合4.12.6的规定。5.3.5按GB5226.1一2008中18.3的试验方法,检查绝缘电阻应符合4.12.7的规定。5.3.6

按GB5226.1一2008中18.4的试验方法,进行耐压试验,应符合4.12.8的规定。按GB5226.1一2008中18.6的试验方法,电气设备的功能、电气安全电路的功能试验应符合4.12.95.3.7

的规定。

5.4轴承工作温升检查

空运转试验后,立即用温度测量仪测量轴承工作温度并计算其温升,.应符合4.6的规定。5.5两工作平板面在工作位置时的平行度检测空运转试验后,按JB/T8116.2-2007中5.5的方法进行检验,半自动机和自动机两工作平板面在工作位置时的平行度,应符合本部分4.7的规定。5.6噪声测量

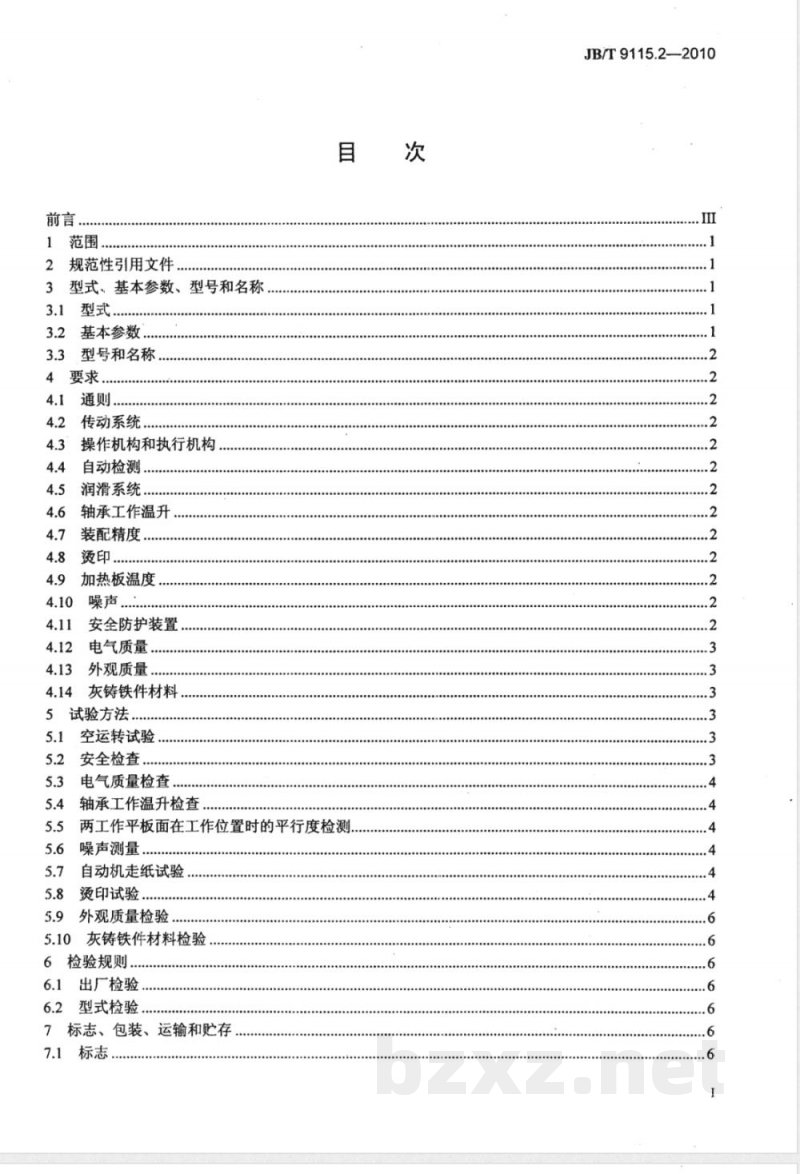

在机器的最高烫印速度下空运转,用普通声级计测量机器的A声压级噪声,测量点距地面1.5m,测量点的水平分布(见图1),其中第5点为巡回测量最大噪声点,机器噪声为五点噪声值的算术平均值,应符合4.10的规定。

机器轮廓线

测量点轨迹线

图1噪声测量点位置图

5.7自动机走纸试验

5.7.1每台自动机应进行走纸试验。试验中,各机构工作正常,应符合4.4的规定5.7.2在80%最高烫印速度下,连续输送300g/m2最大纸张幅面及120g/m2最小纸张幅面的纸张各100张。

5.8烫印试验

5.8.1试验条件

用正方形模版五块,其尺寸及布置见图2。在80%最高烫印速度下,使用200g/m2最大纸张幅面的纸张。

5.8.2烫印品质量检查

连续取样10张,目视检查烫印样张应符合4.8.1的规定。4

5.8.3重复烫印误差的测试

JB/T 9115.2—2010

第-次烫印后连续取样10张,用分度值为0.01mm的读数显微镜分别测量烫印样张上三处烫印线条宽度(见图3),分别记为αi、bi、ci;然后进行第二次烫印,再分别测量每一样张上叠印后的宽度,记为α'、b;、c,按式(1)~式(3)分别计算重复烫印误差,取最大值即为重复烫印误差,应符合4.8.2的规定。

S, =aa

Ob, = bi - b,

e, =c -c;

式中:

Sa,、Ob,、Sc.

ai、bi、Ci

α,、b;、c

-重复烫印误差,单位为毫米(mm);第一次烫印线条的宽度,单位为毫米(mm);第二次烫印叠印后的线条的宽度,单位为毫米(mm);样张序号,=1,2,3,,10。

最大烫印宽度

加热板

5X25X25烫印模版

图2烫印模版尺寸及布置

5.8.4烫印箔进给误差的测试

图3重复烫印样张

试验涤件:按设定的每组给箔装置的最大进给量,连续烫印30次;设定每组给箔装置跳位数为10,连续烫印三个循环以上。

分别将烫印过的箔基放于平台上,用游标卡尺测量烫印箔各循环的间隔长度,并按式(4)计算烫印箔进给误差AI,取最大值为烫印进给误差,应符合4.8.3的规定。N=l,-1

式中:

Al一烫印箔进给误差,单位为毫米(mm);L

-烫印箔进给的实测长度,单位为毫米(mm);1—-烫印箔进给或跳位进给的设定长度,单位为毫米(mm);i——-烫印次序,1,2,3,,30。5.8.5烫印版温度的测试

5.8.5.1加热板温度稳定误差测试(4)

设定温度100℃~120℃,机器稳定工作后,使用精度为1%的表面温度计进行测量。选定加热板上离两垂直边距离各为长、宽尺寸的1/4的交点为测量点,每隔10min时间测量一次,共测五次。计算五次测量温度值的最大差值即为加热板温度稳定误差值,应符合4.9.1的规定。也可用同样方法利用机器上的温度传感器和测量仪表进行检查。分区加热板应分区进行测试。5

JB/T 9115.2—2010

烫印版工作表面温差测试

设定温度100℃~120℃,机器稳定工作后,使用精度为1%的表面温度计进行测量。分别测量五块烫印模版表面的温度(见图2),每10min测量一次,共测五次。烫印版工作表面温差为五次测量平均温度中最高和最低的两块烫印模版的表面平均温度之差,应符合4.9.2的规定。5.9外观质量检验

目视检查产品外观质量,应符合4.13的规定。5.10灰铸铁件材料检验

按JB/T8116.2—2007中5.3方法进行检验,应符合本部分4.14的规定。6检验规则

6.1出厂检验

6.1.1每台产品应按5.1~5.5、5.7~5.9的规定进行检验,有项不合格,即为不合格品。6.1.2每批产品抽样10%(不少于一台)按5.6的规定进行检验,有一项不合格,应在同批产品中加倍抽样,对该项进行检验,再不合格则对该批该项全检。6.1.3每台产品应由制造厂质量检验部门检验合格后方可出厂。6.2型式检验

6.2.1有下列情况之一时,应在首台、首批中抽一台或生产批中抽一台进行型式检验:a)新产品和老产品转厂生产的试制定型鉴定;b)正式生产后,如结构、材料、工艺有较大改变、可能影响产品性能时;停产年以上又恢复生产时;

d)连续生产时,每年至少进行一次;e)出厂检验结果与上次型式检验发生较大差异时。6.2.2型式检验项目应按本部分第4章、第5章规定的内容检验。6.2.3型式检验的判别规则:所有型式检验项目都合格时,则判此次型式检验合格;若有检验项目不符合本部分的规定,应加倍抽样,对不符合标准的项目进行复检,若仍有不合格项,则判定此次型式检验不合格。

7标志、包装、运输和贮存

7.1标志

7.1.1每台产品应在明显部位固定标牌,其要求应按GB/T13306的规定。其内容应包括:a)制造厂名称、产品原产地;

b)产品型号、名称;

c)产品执行标准编号;

d)产品主要技术参数;

e)出厂编号;

f)出厂日期。

7.1.2安全标志:应按GB2894的规定,凡是有安全隐患处应制定安全标志。如:当心触电、注意安全、当心机械伤人、当心烫伤等标志。7.1.3包装储运图示标志,应符合GB/T191的规定。7.1.4运输包装收发货标志,应符合GB/T6388的规定。7.2:包装

7.2.1产品装箱前,机件、工具备件、附件的外露加工面应符合GB/T4879中防锈包装的规定。7.2.2·产品包装箱的制造与装箱要求,应符合GB/T13384的规定。6

7.2.3每台产品出厂时应附有下列随机文件:a)产品合格证:

产品合格证的编写应符合GB/T14436的规定;b)

使用说明书:

使用说明书的内容应符合GB/T9969的规定:装箱单(包括总装箱单和分装箱单):c)

JB/T9115.2—-2010

产品分多箱包装时,随机文件应放在主机箱内,分装箱单应放在相应的包装箱内。7.3运输

产品在运输起吊时,要按包装箱外壁箱面的标志稳起轻放,防止碰撞。7.4购存

产品应贮存于干燥通风的地方,避免受潮。在室外贮存时,包装箱应有防雨措施。若存放期超过年,出厂前则应开箱检查,若发现产品包装已不符合有关规定时,应重新进行包装。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:30728—2011

中华人民共和国机械行业标准

JB/T 9115.2—2010

部分代替JB/T9115—1999

印刷机械

平压平烫印机

第2部分:立式机

Printing machineryPlaten foil stamping machine-Part 2: Standing-type machine2010-12-29发布

2011-04-01实施

中华人民共和国工业和信息化部发布前言

1范围

规范性引用文件

3型式、基本参数、型号和名称

3.1型式

3.2基本参数.

3.3型号和名称。

4要求

传动系统

操作机构和执行机构,

自动检测。

润滑系统.

轴承工作温升

装配精度

加热板温度

噪声,

安全防护装置

电气质量,

外观质量,

灰铸铁件材料

5试验方法

空运转试验

安全检查

电气质量检查.

轴承工作温升检查

两工作平板面在工作位置时的平行度检测.噪声测量

自动机走纸试验

烫印试验

外观质量检验

5.10灰铸铁件材料检验

6检验规则.

出厂检验

型式检验,

7标志、包装、运输和存

JB/T9115.2—2010

JB/T9115.2—2010

包装、

7.4贮存.

图1噪声测量点位置图

图2烫印模版尺寸及布置,

重复烫印样张

基本参数

JB/T9115《印刷机械平压平烫印机》分为两个部分:第1部分:卧式机;

第2部分:立式机。

本部分为JB/T9115的第2部分。

本部分按照GB/T1.1—2009给出的规则起草。JB/T9115.2—2010

JB/T9115的本部分代替JB/T9115--1999《平压平烫印机》中与立式平压烫印机和半自动平压烫印机相关的内容,未被代替的卧式平压烫印机的内容将纳入JB/T9115的第1部分,与JB/T9115一1999相比主要技术变化如下:

修改了标准名称;

修改和补充了半自动立式平压烫印机的安全要求(见4.7,1999年版的4.14.1.2);-增加了重要灰铸铁零部件的材料牌号及一般技术要求(见4.10);修改了重复烫印误差测试计算公式(见5.8.3,1999年版的5.8.2);修改了烫印箔进给误差测试计算公式(见5.8.4,1999年版的5.8.3)。请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。本部分由中国机械工业联合会提出。本部分由全国印刷机械标准化技术委员会(SAC/TC192)归口。本部分负责起草单位:瑞安市质量技术监督检测院、瑞安市远东印刷包装机械有限公司、瑞安市奥尔印刷包装机械有限公司、浙江力天机械有限公司。本部分参加起草单位:上海亚华印刷机械有限公司、温州知本机械有限公司、瑞安市城关鸿业印刷机械厂。

本部分主要起草人:赵月辉、吴侠、陈东、柯晓光、鲍明富、张嘉、吴方勇、曹启敏。本部分所代替标准的历次版本发布情况为:ZBJ87009--1988

-JB/T9115-1999。

1范围

印刷机械平压平烫印机

第2部分:立式机

JB/T9115.2-2010

JB/T9115的本部分规定了平压平烫印机的立式机(以下简称立式机)型式、基本参数、型号和名称、要求、试验方法、检验规则和标志、包装、运输和贮存。本部分适用于平压平烫印机的立式机,也适用于立式平压平烫印模切两用机的烫印部分。2规范性引用文件

.下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志

GB/T1184—1996形状和位置公差未注公差GB2894安全标志及其使用导则

GB/T4728(所有部分)·电气简图用图形符号GB/T4879防锈包装

GB5226.1一2008机械电气安全机械电气设备第1部分:通用技术条件GB/T6388运输包装收发货标志

GB/T9969

GB/T13306

GB/T13384

GB/T14436

工业产品使用说明书总则

机电产品包装通用技术条件

工业产品保证文件总则

JB/T3090印刷机械产品命名与型号编制方法JB/T8116.22007印刷机械平压模切机第2部分:立式平压模切机3型式、基本参数、型号和名称

3.1型式

型式包含:

a)自动机一

一送纸和收纸均自动完成的烫印机;b)半自动机送纸和收纸由人工完成的烫印机。3.2基本参数

立式机基本参数应符合表1的规定。表 1基本参数

自动机

最大纸张幅面

>710×1020~900×1280

>510×710~710×1020

≥355×510~510×710

最高烫印速度

·张/h

≥1500此内容来自标准下载网

≥2 000

JB/T9115.2—2010

半自动机

3.3型号和名称

表1(续)

最大纸张幅面

>710×1020~900×1020

>510×710~710×1020

≥355×510~510×710

立式机的产品命名与型号编制应符合JB/T3090的规定。4要求

4.1通则

最高烫印速度

≥1200

≥1400

≥1600

立式机应符合本部分的规定,并应按经规定程序批准的图样和技术文件制造。4.2传动系统

传动系统应运转平稳,工作正常,无异常噪声。4.3操作机构和执行机构

操作机构应灵敏可靠,执行机构动作协调、准确,无卡阻或自发性移动。4.4自动检测

立式机应能够自动检测空张、歪张、双张及多张,并控制有关的机械动作。4.5润滑系统

润滑系统油路应畅通,各润滑点供油充分,无渗漏现象。4.6轴承工作温升

轴承工作温升不应大于30℃。

4.7装配精度

立式机两工作平板面(机座平板面和压架平板面)在工作闭合位置时的平行度,半自动机不应低于GB/T1184—1996中的公差等级8级,自动机不应低于GB/T1184—1996中的公差等级7级。4.8烫印

4.8.1印品质量

烫印品应光洁均匀,无烧焦或烫印不上等缺陷。4.8.2重复烫印误差

重复烫印误差不应大于0.20mm。4.8.3烫印箔进给误差

进给距离≤700mm的半自动机不应大于1mm;进给距离>700mm的半自动机或自动机不应大于2 mm。

4.9加热板温度

4.9.1温度稳定性

加热板的表面温度稳定误差不应大于5℃。4.9.2温度均匀性

烫印板工作表面温度误差不应大于10℃。4.10噪声

半自动机的噪声不应大于78dB(A),自动机的噪声不应大于82dB(A)。4.11安全防护装置

4.11.1安全防护装置应齐全可靠。2

JB/T9115.2—-2010

4.11.2半自动机的压架上应设置托手式或压杆式安全防护装置,当操作者的手进入烫印区触动保护装置时,压架平板应立即被制动。急停安全防护装置工作应可靠,其制动距离不应大于60mm。4.11.3在各危险点处,应张贴警示标记,标志应符合GB2894的规定。4.12电气质量

4.12.1电气系统应布线整齐,排列有序、接头牢固:各种标记应齐全、清晰和正确,电气简图用图形符号应符合GB/T4728的规定。

4.12.2电气系统工作应正常、灵敏、可靠。机器起动前声响报警装置应能发出使人听到的声响信号,并延时响应3s后方可起动。4.12.3

机器上应安装有红色故障显示灯。4.12.4

4.12.5对电气设备检验与技术文件一致性,应符合GB5226.12008中第17章的规定。4.12.6所有外露可导电部分都应按GB5226.1-2008中8.2.1的要求连接到保护联结电路上,保护联结电路的连续性,应符合GB5226.1一2008中.8.2.3的规定。4.12.7在动力电路导线和保护联结电路间施加500Vd.c时,测得的绝缘电阻不应小于1MQ2。4.12.8在动力电路导线和保护联结电路之间施加1000V的电压、时间近似1s,不应出现击穿放电现象。

4.12.9电气功能控制系统、起动和按预定间隔手动,应符合GB5226.1一2008中9.4.2.4的规定;电气安全电路功能,控制电路的接地故障不应引起意外的起动,潜在的危险运转或妨碍机械的停止,应符合GB5226.1—2008中9.4.3的规定。4.13外观质量

4.13.1外露加工表面不应有磕碰、划伤、锈蚀等缺陷。4.13.2外露镀件镀层应细致、.均匀,无剥落、起泡,局部无镀层等缺陷。4.13.3外露氧化件氧化膜应均匀致密、色泽一致,不应有未氧化的斑点等缺陷。4.13.4外露非加工表面不应有气孔、凸瘤、凹陷等有损美观的缺陷。4.13.5涂漆件涂层应光滑、平整,颜色、光泽要均匀一致,若采用美术漆,其花纹要均匀一致、漆膜丰满。无明显突出颗粒、粘附物,漆膜不准许有流挂、起泡等缺陷。4.13.6铸件非加工面应进行除锈处理,涂防锈底漆,底漆应均匀。4.13.7气路及油路管道应排列有序。4.14·灰铸铁件材料

4.14.1机身、压架等重要铸件应选用HT200及以上牌号的材料;其余铸件应选用HT150及以上牌号的材料。

4.14.2机身、压架等重要灰铸铁件应进行时效处理。5试验方法

5.1空运转试验

5.1.1每台平机器应进行空运转试验。5.1.2自动机按表1.规定的最高烫印速度的80%连续运转90min,再按表1规定的最高烫印速度连续运转不少于20min,共计空运转试验不少于2h;半自动机按表1规定的最高烫印速度连续运转2h。目测机器运转情况应符合4.2、4.3、4.5的规定。5.2安全检查

5.2.1目视各安全防护装置应符合4.11.1的规定。5.2.2按JB/T8116.2一2007中5.2.2的方法进行检验,半自动机压架上的防护装置应符合本部分4.11.2的规定。

5.2.3目视警示标记应符合4.11.3的规定。3

JB/T9115.2—2010

5.3电气质量检查

5.3.1目测检查电气系统布线排列、接头、标记,应符合4.12.1的规定。5.3.2先用一个适当速度,反复进行起动、停止(包括制动、正反点动)动作,再进行速度变换操作:a)检查电气系统工作应正常、灵敏、可靠,应符合4.12.2的规定;b)检查机器起动的声响报警装置,应符合4.12.3的规定;检查机器故障显示灯安装,应符合4.12.4的规定,c)

电气设备的检验与技术文件致性,应符合4.12.5的规定。5.3.3

按GB5226.1一2008中18.2.2的试验方法,检查保护联结电路的连续性,应符合4.12.6的规定。5.3.5按GB5226.1一2008中18.3的试验方法,检查绝缘电阻应符合4.12.7的规定。5.3.6

按GB5226.1一2008中18.4的试验方法,进行耐压试验,应符合4.12.8的规定。按GB5226.1一2008中18.6的试验方法,电气设备的功能、电气安全电路的功能试验应符合4.12.95.3.7

的规定。

5.4轴承工作温升检查

空运转试验后,立即用温度测量仪测量轴承工作温度并计算其温升,.应符合4.6的规定。5.5两工作平板面在工作位置时的平行度检测空运转试验后,按JB/T8116.2-2007中5.5的方法进行检验,半自动机和自动机两工作平板面在工作位置时的平行度,应符合本部分4.7的规定。5.6噪声测量

在机器的最高烫印速度下空运转,用普通声级计测量机器的A声压级噪声,测量点距地面1.5m,测量点的水平分布(见图1),其中第5点为巡回测量最大噪声点,机器噪声为五点噪声值的算术平均值,应符合4.10的规定。

机器轮廓线

测量点轨迹线

图1噪声测量点位置图

5.7自动机走纸试验

5.7.1每台自动机应进行走纸试验。试验中,各机构工作正常,应符合4.4的规定5.7.2在80%最高烫印速度下,连续输送300g/m2最大纸张幅面及120g/m2最小纸张幅面的纸张各100张。

5.8烫印试验

5.8.1试验条件

用正方形模版五块,其尺寸及布置见图2。在80%最高烫印速度下,使用200g/m2最大纸张幅面的纸张。

5.8.2烫印品质量检查

连续取样10张,目视检查烫印样张应符合4.8.1的规定。4

5.8.3重复烫印误差的测试

JB/T 9115.2—2010

第-次烫印后连续取样10张,用分度值为0.01mm的读数显微镜分别测量烫印样张上三处烫印线条宽度(见图3),分别记为αi、bi、ci;然后进行第二次烫印,再分别测量每一样张上叠印后的宽度,记为α'、b;、c,按式(1)~式(3)分别计算重复烫印误差,取最大值即为重复烫印误差,应符合4.8.2的规定。

S, =aa

Ob, = bi - b,

e, =c -c;

式中:

Sa,、Ob,、Sc.

ai、bi、Ci

α,、b;、c

-重复烫印误差,单位为毫米(mm);第一次烫印线条的宽度,单位为毫米(mm);第二次烫印叠印后的线条的宽度,单位为毫米(mm);样张序号,=1,2,3,,10。

最大烫印宽度

加热板

5X25X25烫印模版

图2烫印模版尺寸及布置

5.8.4烫印箔进给误差的测试

图3重复烫印样张

试验涤件:按设定的每组给箔装置的最大进给量,连续烫印30次;设定每组给箔装置跳位数为10,连续烫印三个循环以上。

分别将烫印过的箔基放于平台上,用游标卡尺测量烫印箔各循环的间隔长度,并按式(4)计算烫印箔进给误差AI,取最大值为烫印进给误差,应符合4.8.3的规定。N=l,-1

式中:

Al一烫印箔进给误差,单位为毫米(mm);L

-烫印箔进给的实测长度,单位为毫米(mm);1—-烫印箔进给或跳位进给的设定长度,单位为毫米(mm);i——-烫印次序,1,2,3,,30。5.8.5烫印版温度的测试

5.8.5.1加热板温度稳定误差测试(4)

设定温度100℃~120℃,机器稳定工作后,使用精度为1%的表面温度计进行测量。选定加热板上离两垂直边距离各为长、宽尺寸的1/4的交点为测量点,每隔10min时间测量一次,共测五次。计算五次测量温度值的最大差值即为加热板温度稳定误差值,应符合4.9.1的规定。也可用同样方法利用机器上的温度传感器和测量仪表进行检查。分区加热板应分区进行测试。5

JB/T 9115.2—2010

烫印版工作表面温差测试

设定温度100℃~120℃,机器稳定工作后,使用精度为1%的表面温度计进行测量。分别测量五块烫印模版表面的温度(见图2),每10min测量一次,共测五次。烫印版工作表面温差为五次测量平均温度中最高和最低的两块烫印模版的表面平均温度之差,应符合4.9.2的规定。5.9外观质量检验

目视检查产品外观质量,应符合4.13的规定。5.10灰铸铁件材料检验

按JB/T8116.2—2007中5.3方法进行检验,应符合本部分4.14的规定。6检验规则

6.1出厂检验

6.1.1每台产品应按5.1~5.5、5.7~5.9的规定进行检验,有项不合格,即为不合格品。6.1.2每批产品抽样10%(不少于一台)按5.6的规定进行检验,有一项不合格,应在同批产品中加倍抽样,对该项进行检验,再不合格则对该批该项全检。6.1.3每台产品应由制造厂质量检验部门检验合格后方可出厂。6.2型式检验

6.2.1有下列情况之一时,应在首台、首批中抽一台或生产批中抽一台进行型式检验:a)新产品和老产品转厂生产的试制定型鉴定;b)正式生产后,如结构、材料、工艺有较大改变、可能影响产品性能时;停产年以上又恢复生产时;

d)连续生产时,每年至少进行一次;e)出厂检验结果与上次型式检验发生较大差异时。6.2.2型式检验项目应按本部分第4章、第5章规定的内容检验。6.2.3型式检验的判别规则:所有型式检验项目都合格时,则判此次型式检验合格;若有检验项目不符合本部分的规定,应加倍抽样,对不符合标准的项目进行复检,若仍有不合格项,则判定此次型式检验不合格。

7标志、包装、运输和贮存

7.1标志

7.1.1每台产品应在明显部位固定标牌,其要求应按GB/T13306的规定。其内容应包括:a)制造厂名称、产品原产地;

b)产品型号、名称;

c)产品执行标准编号;

d)产品主要技术参数;

e)出厂编号;

f)出厂日期。

7.1.2安全标志:应按GB2894的规定,凡是有安全隐患处应制定安全标志。如:当心触电、注意安全、当心机械伤人、当心烫伤等标志。7.1.3包装储运图示标志,应符合GB/T191的规定。7.1.4运输包装收发货标志,应符合GB/T6388的规定。7.2:包装

7.2.1产品装箱前,机件、工具备件、附件的外露加工面应符合GB/T4879中防锈包装的规定。7.2.2·产品包装箱的制造与装箱要求,应符合GB/T13384的规定。6

7.2.3每台产品出厂时应附有下列随机文件:a)产品合格证:

产品合格证的编写应符合GB/T14436的规定;b)

使用说明书:

使用说明书的内容应符合GB/T9969的规定:装箱单(包括总装箱单和分装箱单):c)

JB/T9115.2—-2010

产品分多箱包装时,随机文件应放在主机箱内,分装箱单应放在相应的包装箱内。7.3运输

产品在运输起吊时,要按包装箱外壁箱面的标志稳起轻放,防止碰撞。7.4购存

产品应贮存于干燥通风的地方,避免受潮。在室外贮存时,包装箱应有防雨措施。若存放期超过年,出厂前则应开箱检查,若发现产品包装已不符合有关规定时,应重新进行包装。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。