GB/T 5326-1997

基本信息

标准号: GB/T 5326-1997

中文名称:精梳涤棉混纺印染布

标准类别:国家标准(GB)

英文名称: Combed polyester-cotton blended printed and dyed fabrics

标准状态:现行

发布日期:1997-06-30

实施日期:1997-12-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:343407

标准分类号

标准ICS号:纺织和皮革技术>>纺织产品>>59.080.30纺织物

中标分类号:纺织>>印染制品>>W71棉与棉混纺织物印染品

关联标准

替代情况:替代GB/T 5326-1989;被GB/T 5326-2009代替

采标情况:ASTM D3477-1984,NEQ;ASTM D4038-1981,NEQ;ASTM D4232-1983,NEQ

出版信息

出版社:中国标准出版社

书号:155066.1-14380

页数:平装16开, 页数:12, 字数:30千字

标准价格:13.0 元

出版日期:1997-12-01

相关单位信息

首发日期:1985-08-28

复审日期:2004-10-14

起草单位:上海纺织工业局

归口单位:全国纺织品标准化技术委员会

提出单位:中国纺织总会科技发展部

发布部门:国家技术监督局

主管部门:中国纺织工业协会

标准简介

本标准规定了精梳涤棉混纺印染布产品分类、技术要求、试验方法、检验规则及包装和标志。本标准适用于鉴定衣着用含精梳涤纶短纤维50%及以上与棉混纺的各类漂白、染色和印花布的品质。 GB/T 5326-1997 精梳涤棉混纺印染布 GB/T5326-1997 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T5326--1997

本标准是根据美国试验与材料协会ASTMD3477一84《男式衬衣用机织物标准性能规格》、ASTMD4038—81《女式上装及衬衣用机织物标准性能规格》、ASTMD4232—-83《男女式内衣及休闲服装用机织物标准性能规格》及日本纺织检查协会《棉织品(整理后)出口检查标准》对GB/T5326--89《精梳涤棉混纺印染布》进行修订的,其优等品相当于国际先进水平,一等品接近国际一般水平。这样,通过修订,使本标准与GB/T 411一-93标准在考核项目、评等规定及外观疵点评分方法上完全--致。而在编写规则上完全符合GB/T1.1一1993的要求,这就大大地有利于生产企业同时执行《棉印染布》和《精梳涤棉混纺印染布》这两个标准,促使企业有序生产。本标准在适用范围方面,扩大至含涤纶短纤维50%及以上的涤棉混纺印染布。本标准在内在质量的考核方面,将缩水率项目改为水洗尺寸变化,使标准在表述方面更加规范。在染色牢度的项目中增加涂料染色的考核指标,使标准更适应行场的需求,并取消染色布深、中、浅的分别,将涤棉印染布的幅宽改为四档,考核至150cm以上。断裂强力按最终成品的特点制定个最低值作为考核指标。

本标准在外观质量的评分方法上完全与GB/T411一93标准一致,由原来的4分制改为10分制,分为优等品、一等品、二等品、三等品,低于三等品水平的为等外品。本标准的附录A、附录B都是标准的附录。本标准的附录 C 是提示的附录。本标准从生效之日起,同时代替GB/T5326—89。本标准由中国纺织总会科技发展部提出。本标由上海纺织标准计量研究所归口。本标准起草单位:上海纺织标准计量研究所、河北省纺织总会。93

1范围

中华人民共和国国家标准

精梳涤棉混纺印染布

Combed polyester/cotton printed and dyed fabricsGB/T 5326- 1997

代替GB/T5326--89

本标准规定了精梳涤棉混纺印染布产品分类、技术要求、试验方法、检验规则及包装和标志。本标准适用于鉴定衣着用含精梳涤纶短纤维50%及以上与棉混纺的各类漂白、染色和印花布的品质。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB250—1995评定变色用灰色样卡GB251一1995评定沾色用灰色样卡GB/T420-84纺织品耐刷洗色牢度试验方法GB/T3920-1997纺织品色牢度试验耐摩擦色牢度GB/T3921.3--1997纺织品色牢度试验耐洗色牢度:试验3GB/T3922—1995纺织耐汗渍色牢度试验方法GB/T3923.1—1997纺织品织物拉伸性能第1部分:断裂强力和断裂伸长的测定条样法

GB/T4667—1995机织物幅宽的测定GB/T4668--1995机织物密度的测定GB/T6152-1997纺织品色牢度试验耐热压色牢度GB/T 8427—87

纺织品耐光色牢度试验方法(氙弧)GB/T 8628—88

测定织物尺寸变化时试样的准备、标记和测量GB/T 8629—88

纺织品试验时采用的家庭洗涤及干燥程序GB/T 8630—88

纺织品在洗涤和干燥时尺寸变化的测定GB/T14801—93机织物与针织物纬斜和弓纬试验方法FZ/T 10005--93

棉及化纤纯纺、混纺印染布检验规则FZ/T100101996棉及化纤纯纺、混纺印染布标志与包装温度与回潮率对棉及化纤纯纺、混纺制品断裂强力的修正方法ZB/T W04 006.3—89

印染布断

裂强力的修正方法

3定义

3.1线状疵点line defect

沿经向或纬向伸延的、宽度不超过0.2cm的疵点。条状疵点 stripe defect

国家技术监督局1997-06-30批准91

1997-12-01实施

GB/T 5326-1997

沿经向或纬向伸延的、宽度超过0.2cm(包括块状)的疵点。3.3稀密路thin and thick places沿纬向伸延的坏布稀纬、密路、拆痕等造成的横档。3.4破损brokenplace

指破洞、破边、豁边、0.3cm以上的跳花等。3.5纬(位)移cannage

稀薄织物纬纱移动造成的弯曲形。3.6同类布样original fabric

与生产实样属相同纤维原料及相同织物组织的原样。3.7参考样reference fabric

与生产实样不同纤维原料或不同织物组织的原样。3.8条格花型ginghampattern

花型有条有格,经纬向相互交叉,条格间经向距离超过0.5cm的线条垂直成格型或花型成横条者。4分类

精梳涤棉混纺印染布按品种、规格分类,各类产品的品种和规格根据用户需要结合本标准的附录A分别制定。

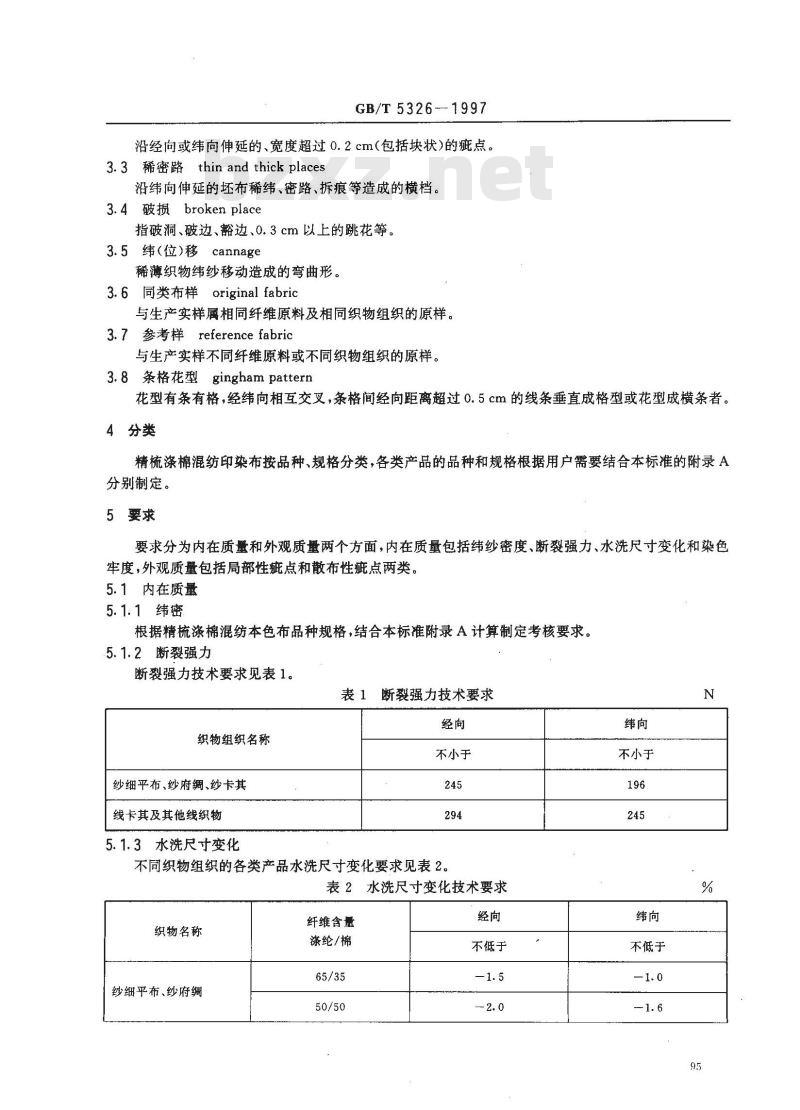

5要求

要求分为内在质量和外观质量两个方面,内在质量包括纬纱密度、断裂强力、水洗尺寸变化和染色牢度,外观质量包括局部性疵点和散布性疵点两类。5.1内在质量

5.1.1纬密

根据精梳涤棉混纺本色布品种规格,结合本标准附录A计算制定考核要求。5.1.2断裂强力

断裂强力技术要求见表1。

表1断裂强力技术要求

织物组织名称

纱细平布、纱府绸、纱卡其

线卡其及其他线织物

5.1.3水洗尺寸变化

不小于

不同织物组织的各类产品水洗尺寸变化要求见表2。表2水洗尺寸变化技术要求

织物名称

纱细乎布、纱府绸

纤维含量

涤纶/棉

不低于

不小于

不低于

织物名称

纱卡其、线卡其

华达呢及其他线织物

GB/T 5326--1997

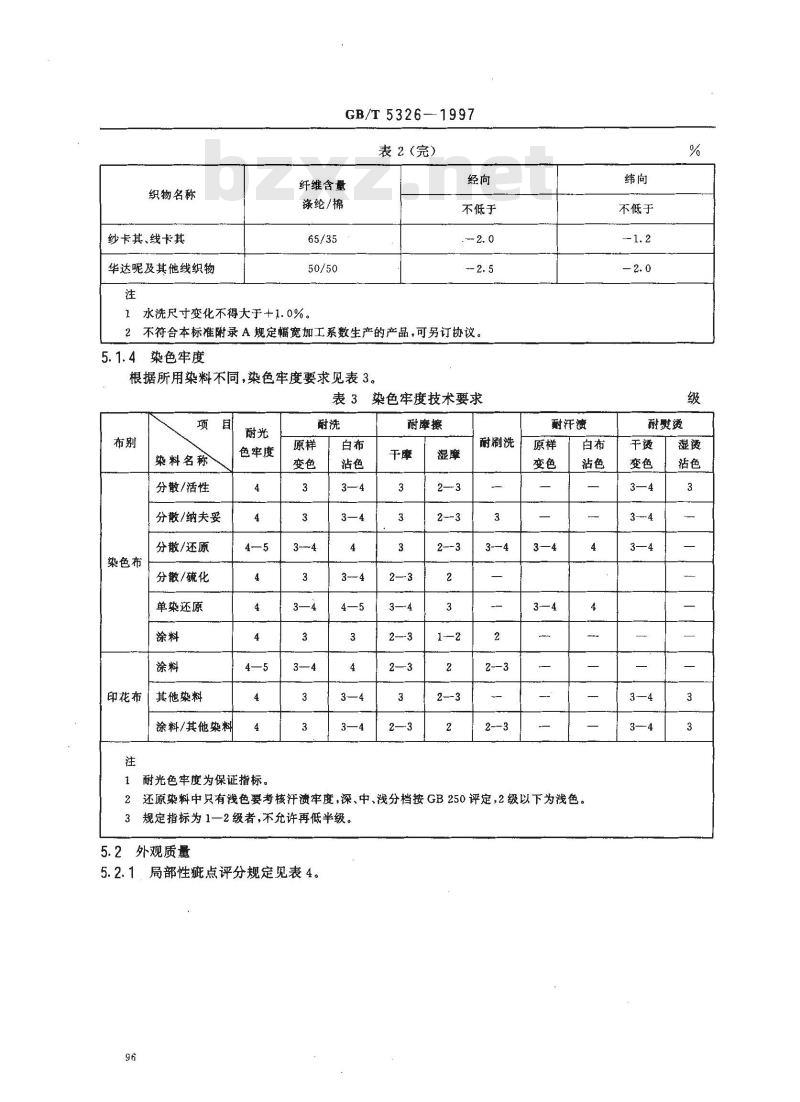

表2(完)

纤维含量

涤纶/棉

1水洗尺寸变化不得大于+1.0%。经向

不低于

2不符合本标准附录A规定幅宽加工系数生产的产品,可另订协议。5.1.4染色牢度

根据所用染料不同,染色牢度要求见表3。表3染色牢度技术要求

染色布

染料名称

分散/活性

分散/纳夫妥

分散/还原

分散/硫化

单染还原

印花布「其他染料

涂料/其他染料

色牢度

耐光色牢度为保证指标。

耐摩擦

2—-3

耐刷洗

2-—3

耐汗溃

还原染料中只有浅色要考核汗溃牢度,深、中、浅分档按GB250评定,2级以下为浅色。2

3规定指标为1一2级者,不充许再低半级。5.2外观质量

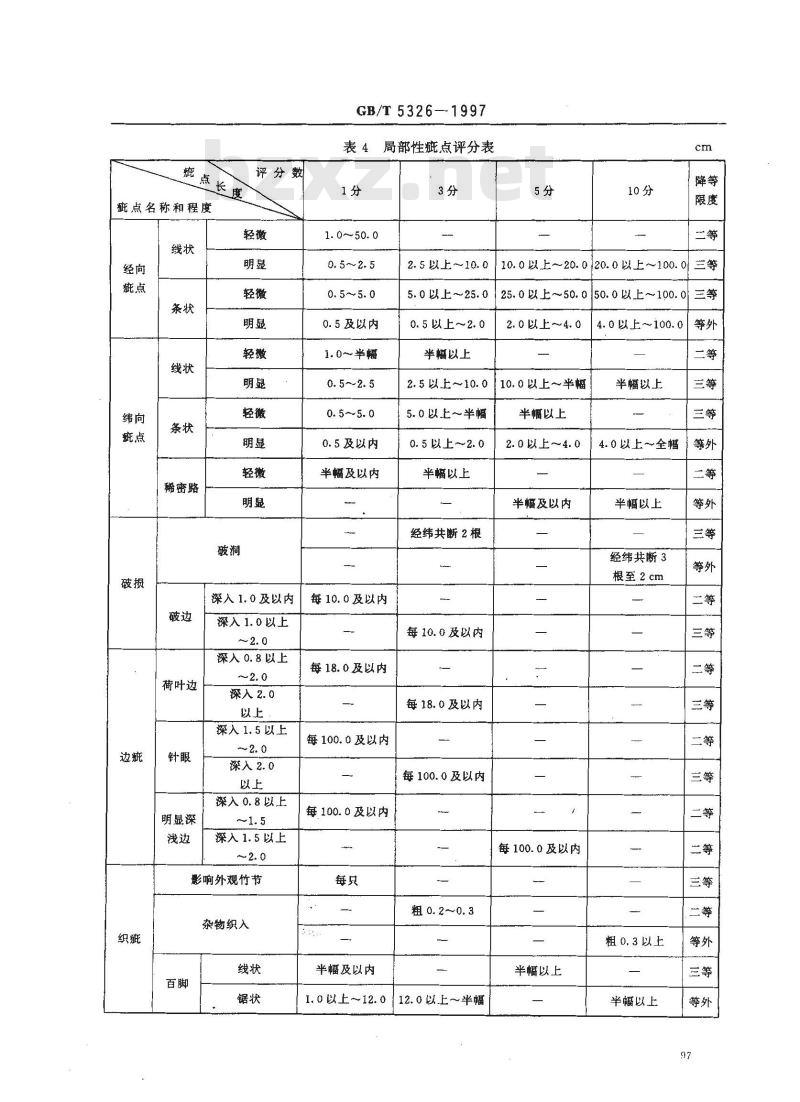

5.2.1局部性疵点评分规定见表4。96

不低于

耐熨烫

斌点名称和程度

稀密路

荷叶边

明显深

评分数

深入1.0及以内

深入1.0以上

深入0.8以上

深入2.0

深入 1. 5 以上

深入2.0

深入0.8以上

深入 1.5 以上

影响外观竹节

杂物织入

GB/T5326—1997

表4局部性疵点评分表

1.0~~50.0

0.5及以内

1.0~半幅

0.5及以内

半幅及以内

每10.0及以内

每18.0及以内

每100.0及以内

每100.0及以内

半幅及以内

1.0以上~12. 0

2.5以上~10.0|10.0以上~20.0|20.0以上~100.0|三等三等

5.0以上~25.02

25.0以上~50.050.0以上~100.0

0. 5以上~~2. 0

半幅以上

2. 5以上~10. 0

5.0以上~半幅

0. 5 以上~~2. 0

半幅以上

经纬共断2根

每10.0及以内

每18.0及以内

每100.0及以内

粗 0. 2 ~0. 3

12.0以上~半幅

2.0以上~4.0

10.0以上~半幅

半幅以上

2. 0以上~4. 0

半幅及以内

每100.0及以内

半幅以上

4. 0以上~100. 0

半幅以上

4.0以上~全幅等外

半幅以上

经纬共断3

根至2cm

粗0.3以上

半幅以上

5.2.2局部性疵点评分说明

GB/T5326—1997

5.2.2.1局部性疵点轻微与明显参照GB250评定变色用灰色样卡,4级为轻微,3一4级及以下为明显。

5.2.2.2除破损和边疵外,距边1.0cm及以内的其他疵点不评分,距边1.0cm以上疵点按表4相关疵点减半评分。距边2 cm及以内破洞按破边评分,距边2cm以上的破边、豁边按破洞评分。5.2.2.3经缩、断经及脱纬等织疵影响外观时,按相似明显疵点评分,不影响外观时不评分,平纹组织的双纬按轻微评分。

5.2.2.4印花布的布面疵点应根据对总体效果的影响程度评定。5.2.3外观疵点量计规定

5.2.3.1评定布面疵点时,均以布匹正面为准。5.2.3.2疵点长度按经向或纬向的最大长度量计。经向疵点长度超过100cm(包括轻微线状超过50 cm)或破洞超过2cm时,其超过部分应从0.1 cm另行量计,累计评分。凡成曲形的疵点按其实际影响面积最大距离量计;重叠疵点按评分最多的评定。5.2.3.3在经向100cm及以内,除破损外的各种疵点同时存在时,应分别量计累计评分。其最大累计评分数不超过10分。

5.2.3.4难以数清,不易量计的分散斑溃,根据其分散的大长度和轻重程度,参照经向或纬向的疵点分别量计,累计评分。下载标准就来标准下载网

5.2.3.5在同一布段内,存在相同的局部性疵点时,其累计分数不超过该项疵点的降等限度分。而同时存在其他局部性疵点须累计评分时,可按已降等等级的起点分再加须累计的局部性疵点的评分,作为该段布的总分。

5.2.4等品不允许的局部性症点

5.2.4.1单独处评10分的明显疵点。5.2.4.2市销布单独一处评5分(除纬向线状和深浅边外)、10分的明显疵点(包括锯状百脚和杂物织入)及经向条状一处评10分的轻微疵点。5.2.4.350cm内累计评满10分的明显疵点。5.2.4.4每30m距边0.5cm及以内经向长3cm及以内的破损三处,距边0.5cm以上的破损。5.2.4.5影响外观不到评分起点的明显疵点,连续出现或50cm内累计评分满5分者。5.2.4.6长18cm以上的荷叶边。深入2cm以上的针眼,累计超过段长十分之一。5.3分等规定

5.3.1内在质量评等规定见表5。表5内在质量评等规定

根/10cm

断裂强力

水洗尺寸变化

染色牢度

按品种规定

见表1

见表2

见表3

优等品

符合标准

符合标准

经向-1.2%

其中项低半级

一等品

—2%及以内

符合标准

符合标准

其中允许

二项低半级

二等品

一2%以上

符合标准

低于表2规定

低于一等品

允许偏差

三等品

符合标准

等外品

低于表1规定

5.3.2外观质量评等规定见表6

允许范

幅宽在 100 cm 及以内

局部性疵点

幅宽100cm以上~135cm

每米允许评分

幅宽135cm以上150cm

幅宽150cm以上

100 cm及以内

散布性

100 cm 以上

~135 cm

135cm以上

漂色布

漂色布

左中右

正反面

条格、花斜或纬斜

花纹不符、染色不勾

深浅细点

GB/T5326-1997

表6外观质量评等规定

优等品

+2. 0, 0. 5

+2.5,-1.0

+3.0,—1.5

3.0及以下

不影响外观

不影响

不影响

一等品

+2. 5, -1. 5

+ 3. 0, — 2. 0

4以上

3—4以上

3. 0以上~3. 5

不影响外观

不影响

不影响

二等品

+2. 5, --1. 5

+3. 0, -2. 0

+3.5,—2.5

低于3--4

低于23

低于2—3

低于2

低于3—4

3.5以上~5.0

影响外观

1色差按GB250评定。左中右色差、前后色差,花纹不符或染色不低于三等品水平为等外品。三等品

+2.5以上,

1.5以上

+3.0以上,

2.0以上

+3.5以上,

2.5以上

5.0以上

明显影响外观

2影响外观不到评分起点的明显疵点,集中在50cm内按局部性点评分计处,课白浅色每3只评1分,深中色布每4只评1分。

3特殊整理产品(磨绒、油光等)正反面色差,另订协议。斜纹横贡、直贡等单面织物正反面色差不考核。但华达呢、双面卡、府绸、平纹织物的灏、色布反面有散布性的明显疵点时、须降一个等,印花印反、哔叽降一个等,单面斜纹、缎纹织物降二个等。99

GB/T 5326-- 1997

5.3.3不同等级的布段局部性疵点允许总分计算按该布段的长度(不满1m者不计)乘以表6外观质量评等规定中相应的每米允许评分数所得的积四舍五入为整数。5.3.4评等原则

5.3.4.1在同一段布内,内在质量以最低一项评等;局部性疵点采用有限度的每米允许评分的办法评定等级;散布性疵点按严重一项评等。5.3.4.2在同一段布内,先评定局部性疵点的等级,再与散布性疵点的等级结合定等,作为该段布外观质量的等级。结合定等办法规定见表7。表7结合评等办法

外观质量等级

局部性点等级

散布性疵点等级

优等品

一等品

二等品

三等品

优等品

优等品

一等品

二等品

三等品

一等品

一等品

一等品

二等品

三等品

连续破损降为等外品者,按实际使用价值由供需双方协商处理。2等外品中外观疵点严重而失去服用价值者,作为零斌布处理。二等品

二等品

二等品

三等品

等外品

三等品

三等品

三等品

等外品

等外品

5.3.4.3内在质量按批评等,外观质量按段评等,成品的等级按内在质量与外观质量中最低等级评定,分为优等品、一等品、二等品、三等品,低于三等品的为等外品。6试验方法

6.1幅宽按GB/T4667执行。

6.2纬密按GB/T4668执行。

6.3断裂强力按GB/T3923.1执行,断裂强力计算加工系数见附录A。6.4断裂强力修正系数见附录B。6.5水洗尺寸变化按GB/T8628、GB/T8629(其中洗涤用4A、干燥用F)、GB/T8630执行。6.6耐光色牢度按GB/T8427中方法3执行。6.7耐洗色牢度按GB/T3921.3执行。6.8耐摩擦色牢度按GB/T3920执行。6.9耐汗渍色牢度按GB/T3922执行。6.10耐熨烫色牢度按GB/T6152中温度为150℃士2℃执行。6.11耐刷洗色牢度按GB/T420中50次执行。6.12变色、色差按GB250、沾色按GB251执行。6.13机织物与针织物纬斜和弓纬试验方法按GB/T14801执行。6.14外观质量检验条件

6.14.1采用灯光检验时以40W加罩青光日光灯3~~4支,照度不低于7501x,光源与布面距离为1~1.2m。

6.14.2验布机验布板角度为45°,布速最高为40m/min,布匹的评等检验,按验布机上作出的疵点标记评分评等。

GB/T5326—1997

6.14.3布匹的复验、验收应将布平摊在验布台上逐幅检验,检验人员的视线应正视布面,眼睛与布面的距离为55~60cm。

6.14.4规定检验布的正面(盖梢印的一面为反面),斜纹织物中纱织物以左斜“”,线织物以右斜“\”为正面。

检验规则

按Fz/T10005执行。

标志、包装

按Fz/T10010执行。

A1幅宽、密度、断裂强力的计算GB/T 5326-—1997

附录A

(标准的附录)

精梳涤棉混纺印染布加工系数

根据精梳涤棉混纺本色布产品品种规格,结合印染工艺设计,按规定的加工系数计算。加工系数见表Al。

细平布

纱卡其

线卡其、华达呢

幅宽加工系数

加工系数

密度加工系数

如纬纱未经过40℃以上定拾的,幅宽加工系数可以另订。纬纱

断裂强力加工系数

2稀薄织物(如麦尔纱等)以及特种工艺加工的织物、未订加工系数的品种,内在质量可以另订。A2计算方法

A2.1标准幅宽

式中:w-

标准幅宽,cm;

W。—精梳涤棉本色布标准幅宽,cm;K—幅宽加工系数。

A2.2标准经纱密度

P经 = Po级 X Kp经

式中:P经

精梳涤棉印染布标准经密,根/10cm,精梳涤棉本色布标准经密,根/10cm;Kp

精梳涤棉印染布经纱密度加工系数。A2.3标准纬纱密度

Pu = Po纯 × Km

式中:m

精梳涤棉印染布标准纬密,根/10cm;Po—精梳涤棉本色布标准纬密,根/10cm;Kpt

-精梳涤棉印染布纬纱密度加工系数。A2.4标准经向断裂强力

P经 = Poε × KP × K

式中:P经——精梳涤棉印染布标准经向断裂强力,N;102

(A1)

(A2)

.(A3)

(A4)

Po经—

KP经

GB/T5326—1997

-精梳涤棉本色布标准经向断裂强力,N;精梳涤棉印染布经向断裂强力加工系数;精梳涤棉印染布经纱密度加工系数。A2.5标准纬向断裂强力

P纯一Po绪×Kp纬×K

式中.P精梳涤棉印染布标准纬向断裂强力,NPo

一精梳涤棉本色布标纬向断裂强力,N;Kp——精梳涤棉印染布纬向断裂强力加工系数;K.精梳涤棉印染布纬纱密度加工系数。附录B

(标准的附录)

用于常温测定断裂强力的温度、回潮率的修正(A5)

工厂在测定断裂强力时,如测定条件达不到标准温湿度,可在常温条件下进行,其测试强力应按“强力修正系数表”进行修正,但测试地点的温湿度应保持稳定。B1断裂强力修正公式

修正后的断裂强力[N(kgf)]一实测断裂强力[N(kgf)]×强力修正系数.

B2强力修正系数值

涤棉混纺比为65/35的印染布强力修正系数值按ZB/TW04006.3—89表A1,见附件。含涤纶短纤维50%及以上与棉混纺的涤棉混纺印染布的强力修正系数也可以参照此表。附录C

(提示的附录)

精梳涤棉混纺印染布内控项目

C1各项内控项目的指标数

C1.1断裂伸长率见表C1。

不同品种的断裂伸长率

纱细平布

纱府绸

纱卡其

染色、印花

染色、印花

线卡其、线华达呢及其他线织物经向

不小于

不小于

C1.2折痕回复角见表 C2。

GB/T 5326—1997

表 C2折痕回复角技术要求

纱细平布、纱府绸

纱、线卡其,华达呢及其他线织物C1.3

撕破强力见表C3。

表C3撕破强力技术要求

纱细平布、纱府绸

纱、线卡其,华达呢及其他线织物各项内控项目试验方法

C2.1断裂伸长率

试验方法按GB/T3923.1执行。

C2.2折痕回复性

试验方法按GB/T3819中垂直法执行。C2.3撕破强力

试验方法按GB/T3919执行。

一般整理

不低于

不低于

686(700)

1078(1100)

树脂整理

不低于

cN(gf)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是根据美国试验与材料协会ASTMD3477一84《男式衬衣用机织物标准性能规格》、ASTMD4038—81《女式上装及衬衣用机织物标准性能规格》、ASTMD4232—-83《男女式内衣及休闲服装用机织物标准性能规格》及日本纺织检查协会《棉织品(整理后)出口检查标准》对GB/T5326--89《精梳涤棉混纺印染布》进行修订的,其优等品相当于国际先进水平,一等品接近国际一般水平。这样,通过修订,使本标准与GB/T 411一-93标准在考核项目、评等规定及外观疵点评分方法上完全--致。而在编写规则上完全符合GB/T1.1一1993的要求,这就大大地有利于生产企业同时执行《棉印染布》和《精梳涤棉混纺印染布》这两个标准,促使企业有序生产。本标准在适用范围方面,扩大至含涤纶短纤维50%及以上的涤棉混纺印染布。本标准在内在质量的考核方面,将缩水率项目改为水洗尺寸变化,使标准在表述方面更加规范。在染色牢度的项目中增加涂料染色的考核指标,使标准更适应行场的需求,并取消染色布深、中、浅的分别,将涤棉印染布的幅宽改为四档,考核至150cm以上。断裂强力按最终成品的特点制定个最低值作为考核指标。

本标准在外观质量的评分方法上完全与GB/T411一93标准一致,由原来的4分制改为10分制,分为优等品、一等品、二等品、三等品,低于三等品水平的为等外品。本标准的附录A、附录B都是标准的附录。本标准的附录 C 是提示的附录。本标准从生效之日起,同时代替GB/T5326—89。本标准由中国纺织总会科技发展部提出。本标由上海纺织标准计量研究所归口。本标准起草单位:上海纺织标准计量研究所、河北省纺织总会。93

1范围

中华人民共和国国家标准

精梳涤棉混纺印染布

Combed polyester/cotton printed and dyed fabricsGB/T 5326- 1997

代替GB/T5326--89

本标准规定了精梳涤棉混纺印染布产品分类、技术要求、试验方法、检验规则及包装和标志。本标准适用于鉴定衣着用含精梳涤纶短纤维50%及以上与棉混纺的各类漂白、染色和印花布的品质。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB250—1995评定变色用灰色样卡GB251一1995评定沾色用灰色样卡GB/T420-84纺织品耐刷洗色牢度试验方法GB/T3920-1997纺织品色牢度试验耐摩擦色牢度GB/T3921.3--1997纺织品色牢度试验耐洗色牢度:试验3GB/T3922—1995纺织耐汗渍色牢度试验方法GB/T3923.1—1997纺织品织物拉伸性能第1部分:断裂强力和断裂伸长的测定条样法

GB/T4667—1995机织物幅宽的测定GB/T4668--1995机织物密度的测定GB/T6152-1997纺织品色牢度试验耐热压色牢度GB/T 8427—87

纺织品耐光色牢度试验方法(氙弧)GB/T 8628—88

测定织物尺寸变化时试样的准备、标记和测量GB/T 8629—88

纺织品试验时采用的家庭洗涤及干燥程序GB/T 8630—88

纺织品在洗涤和干燥时尺寸变化的测定GB/T14801—93机织物与针织物纬斜和弓纬试验方法FZ/T 10005--93

棉及化纤纯纺、混纺印染布检验规则FZ/T100101996棉及化纤纯纺、混纺印染布标志与包装温度与回潮率对棉及化纤纯纺、混纺制品断裂强力的修正方法ZB/T W04 006.3—89

印染布断

裂强力的修正方法

3定义

3.1线状疵点line defect

沿经向或纬向伸延的、宽度不超过0.2cm的疵点。条状疵点 stripe defect

国家技术监督局1997-06-30批准91

1997-12-01实施

GB/T 5326-1997

沿经向或纬向伸延的、宽度超过0.2cm(包括块状)的疵点。3.3稀密路thin and thick places沿纬向伸延的坏布稀纬、密路、拆痕等造成的横档。3.4破损brokenplace

指破洞、破边、豁边、0.3cm以上的跳花等。3.5纬(位)移cannage

稀薄织物纬纱移动造成的弯曲形。3.6同类布样original fabric

与生产实样属相同纤维原料及相同织物组织的原样。3.7参考样reference fabric

与生产实样不同纤维原料或不同织物组织的原样。3.8条格花型ginghampattern

花型有条有格,经纬向相互交叉,条格间经向距离超过0.5cm的线条垂直成格型或花型成横条者。4分类

精梳涤棉混纺印染布按品种、规格分类,各类产品的品种和规格根据用户需要结合本标准的附录A分别制定。

5要求

要求分为内在质量和外观质量两个方面,内在质量包括纬纱密度、断裂强力、水洗尺寸变化和染色牢度,外观质量包括局部性疵点和散布性疵点两类。5.1内在质量

5.1.1纬密

根据精梳涤棉混纺本色布品种规格,结合本标准附录A计算制定考核要求。5.1.2断裂强力

断裂强力技术要求见表1。

表1断裂强力技术要求

织物组织名称

纱细平布、纱府绸、纱卡其

线卡其及其他线织物

5.1.3水洗尺寸变化

不小于

不同织物组织的各类产品水洗尺寸变化要求见表2。表2水洗尺寸变化技术要求

织物名称

纱细乎布、纱府绸

纤维含量

涤纶/棉

不低于

不小于

不低于

织物名称

纱卡其、线卡其

华达呢及其他线织物

GB/T 5326--1997

表2(完)

纤维含量

涤纶/棉

1水洗尺寸变化不得大于+1.0%。经向

不低于

2不符合本标准附录A规定幅宽加工系数生产的产品,可另订协议。5.1.4染色牢度

根据所用染料不同,染色牢度要求见表3。表3染色牢度技术要求

染色布

染料名称

分散/活性

分散/纳夫妥

分散/还原

分散/硫化

单染还原

印花布「其他染料

涂料/其他染料

色牢度

耐光色牢度为保证指标。

耐摩擦

2—-3

耐刷洗

2-—3

耐汗溃

还原染料中只有浅色要考核汗溃牢度,深、中、浅分档按GB250评定,2级以下为浅色。2

3规定指标为1一2级者,不充许再低半级。5.2外观质量

5.2.1局部性疵点评分规定见表4。96

不低于

耐熨烫

斌点名称和程度

稀密路

荷叶边

明显深

评分数

深入1.0及以内

深入1.0以上

深入0.8以上

深入2.0

深入 1. 5 以上

深入2.0

深入0.8以上

深入 1.5 以上

影响外观竹节

杂物织入

GB/T5326—1997

表4局部性疵点评分表

1.0~~50.0

0.5及以内

1.0~半幅

0.5及以内

半幅及以内

每10.0及以内

每18.0及以内

每100.0及以内

每100.0及以内

半幅及以内

1.0以上~12. 0

2.5以上~10.0|10.0以上~20.0|20.0以上~100.0|三等三等

5.0以上~25.02

25.0以上~50.050.0以上~100.0

0. 5以上~~2. 0

半幅以上

2. 5以上~10. 0

5.0以上~半幅

0. 5 以上~~2. 0

半幅以上

经纬共断2根

每10.0及以内

每18.0及以内

每100.0及以内

粗 0. 2 ~0. 3

12.0以上~半幅

2.0以上~4.0

10.0以上~半幅

半幅以上

2. 0以上~4. 0

半幅及以内

每100.0及以内

半幅以上

4. 0以上~100. 0

半幅以上

4.0以上~全幅等外

半幅以上

经纬共断3

根至2cm

粗0.3以上

半幅以上

5.2.2局部性疵点评分说明

GB/T5326—1997

5.2.2.1局部性疵点轻微与明显参照GB250评定变色用灰色样卡,4级为轻微,3一4级及以下为明显。

5.2.2.2除破损和边疵外,距边1.0cm及以内的其他疵点不评分,距边1.0cm以上疵点按表4相关疵点减半评分。距边2 cm及以内破洞按破边评分,距边2cm以上的破边、豁边按破洞评分。5.2.2.3经缩、断经及脱纬等织疵影响外观时,按相似明显疵点评分,不影响外观时不评分,平纹组织的双纬按轻微评分。

5.2.2.4印花布的布面疵点应根据对总体效果的影响程度评定。5.2.3外观疵点量计规定

5.2.3.1评定布面疵点时,均以布匹正面为准。5.2.3.2疵点长度按经向或纬向的最大长度量计。经向疵点长度超过100cm(包括轻微线状超过50 cm)或破洞超过2cm时,其超过部分应从0.1 cm另行量计,累计评分。凡成曲形的疵点按其实际影响面积最大距离量计;重叠疵点按评分最多的评定。5.2.3.3在经向100cm及以内,除破损外的各种疵点同时存在时,应分别量计累计评分。其最大累计评分数不超过10分。

5.2.3.4难以数清,不易量计的分散斑溃,根据其分散的大长度和轻重程度,参照经向或纬向的疵点分别量计,累计评分。下载标准就来标准下载网

5.2.3.5在同一布段内,存在相同的局部性疵点时,其累计分数不超过该项疵点的降等限度分。而同时存在其他局部性疵点须累计评分时,可按已降等等级的起点分再加须累计的局部性疵点的评分,作为该段布的总分。

5.2.4等品不允许的局部性症点

5.2.4.1单独处评10分的明显疵点。5.2.4.2市销布单独一处评5分(除纬向线状和深浅边外)、10分的明显疵点(包括锯状百脚和杂物织入)及经向条状一处评10分的轻微疵点。5.2.4.350cm内累计评满10分的明显疵点。5.2.4.4每30m距边0.5cm及以内经向长3cm及以内的破损三处,距边0.5cm以上的破损。5.2.4.5影响外观不到评分起点的明显疵点,连续出现或50cm内累计评分满5分者。5.2.4.6长18cm以上的荷叶边。深入2cm以上的针眼,累计超过段长十分之一。5.3分等规定

5.3.1内在质量评等规定见表5。表5内在质量评等规定

根/10cm

断裂强力

水洗尺寸变化

染色牢度

按品种规定

见表1

见表2

见表3

优等品

符合标准

符合标准

经向-1.2%

其中项低半级

一等品

—2%及以内

符合标准

符合标准

其中允许

二项低半级

二等品

一2%以上

符合标准

低于表2规定

低于一等品

允许偏差

三等品

符合标准

等外品

低于表1规定

5.3.2外观质量评等规定见表6

允许范

幅宽在 100 cm 及以内

局部性疵点

幅宽100cm以上~135cm

每米允许评分

幅宽135cm以上150cm

幅宽150cm以上

100 cm及以内

散布性

100 cm 以上

~135 cm

135cm以上

漂色布

漂色布

左中右

正反面

条格、花斜或纬斜

花纹不符、染色不勾

深浅细点

GB/T5326-1997

表6外观质量评等规定

优等品

+2. 0, 0. 5

+2.5,-1.0

+3.0,—1.5

3.0及以下

不影响外观

不影响

不影响

一等品

+2. 5, -1. 5

+ 3. 0, — 2. 0

4以上

3—4以上

3. 0以上~3. 5

不影响外观

不影响

不影响

二等品

+2. 5, --1. 5

+3. 0, -2. 0

+3.5,—2.5

低于3--4

低于23

低于2—3

低于2

低于3—4

3.5以上~5.0

影响外观

1色差按GB250评定。左中右色差、前后色差,花纹不符或染色不低于三等品水平为等外品。三等品

+2.5以上,

1.5以上

+3.0以上,

2.0以上

+3.5以上,

2.5以上

5.0以上

明显影响外观

2影响外观不到评分起点的明显疵点,集中在50cm内按局部性点评分计处,课白浅色每3只评1分,深中色布每4只评1分。

3特殊整理产品(磨绒、油光等)正反面色差,另订协议。斜纹横贡、直贡等单面织物正反面色差不考核。但华达呢、双面卡、府绸、平纹织物的灏、色布反面有散布性的明显疵点时、须降一个等,印花印反、哔叽降一个等,单面斜纹、缎纹织物降二个等。99

GB/T 5326-- 1997

5.3.3不同等级的布段局部性疵点允许总分计算按该布段的长度(不满1m者不计)乘以表6外观质量评等规定中相应的每米允许评分数所得的积四舍五入为整数。5.3.4评等原则

5.3.4.1在同一段布内,内在质量以最低一项评等;局部性疵点采用有限度的每米允许评分的办法评定等级;散布性疵点按严重一项评等。5.3.4.2在同一段布内,先评定局部性疵点的等级,再与散布性疵点的等级结合定等,作为该段布外观质量的等级。结合定等办法规定见表7。表7结合评等办法

外观质量等级

局部性点等级

散布性疵点等级

优等品

一等品

二等品

三等品

优等品

优等品

一等品

二等品

三等品

一等品

一等品

一等品

二等品

三等品

连续破损降为等外品者,按实际使用价值由供需双方协商处理。2等外品中外观疵点严重而失去服用价值者,作为零斌布处理。二等品

二等品

二等品

三等品

等外品

三等品

三等品

三等品

等外品

等外品

5.3.4.3内在质量按批评等,外观质量按段评等,成品的等级按内在质量与外观质量中最低等级评定,分为优等品、一等品、二等品、三等品,低于三等品的为等外品。6试验方法

6.1幅宽按GB/T4667执行。

6.2纬密按GB/T4668执行。

6.3断裂强力按GB/T3923.1执行,断裂强力计算加工系数见附录A。6.4断裂强力修正系数见附录B。6.5水洗尺寸变化按GB/T8628、GB/T8629(其中洗涤用4A、干燥用F)、GB/T8630执行。6.6耐光色牢度按GB/T8427中方法3执行。6.7耐洗色牢度按GB/T3921.3执行。6.8耐摩擦色牢度按GB/T3920执行。6.9耐汗渍色牢度按GB/T3922执行。6.10耐熨烫色牢度按GB/T6152中温度为150℃士2℃执行。6.11耐刷洗色牢度按GB/T420中50次执行。6.12变色、色差按GB250、沾色按GB251执行。6.13机织物与针织物纬斜和弓纬试验方法按GB/T14801执行。6.14外观质量检验条件

6.14.1采用灯光检验时以40W加罩青光日光灯3~~4支,照度不低于7501x,光源与布面距离为1~1.2m。

6.14.2验布机验布板角度为45°,布速最高为40m/min,布匹的评等检验,按验布机上作出的疵点标记评分评等。

GB/T5326—1997

6.14.3布匹的复验、验收应将布平摊在验布台上逐幅检验,检验人员的视线应正视布面,眼睛与布面的距离为55~60cm。

6.14.4规定检验布的正面(盖梢印的一面为反面),斜纹织物中纱织物以左斜“”,线织物以右斜“\”为正面。

检验规则

按Fz/T10005执行。

标志、包装

按Fz/T10010执行。

A1幅宽、密度、断裂强力的计算GB/T 5326-—1997

附录A

(标准的附录)

精梳涤棉混纺印染布加工系数

根据精梳涤棉混纺本色布产品品种规格,结合印染工艺设计,按规定的加工系数计算。加工系数见表Al。

细平布

纱卡其

线卡其、华达呢

幅宽加工系数

加工系数

密度加工系数

如纬纱未经过40℃以上定拾的,幅宽加工系数可以另订。纬纱

断裂强力加工系数

2稀薄织物(如麦尔纱等)以及特种工艺加工的织物、未订加工系数的品种,内在质量可以另订。A2计算方法

A2.1标准幅宽

式中:w-

标准幅宽,cm;

W。—精梳涤棉本色布标准幅宽,cm;K—幅宽加工系数。

A2.2标准经纱密度

P经 = Po级 X Kp经

式中:P经

精梳涤棉印染布标准经密,根/10cm,精梳涤棉本色布标准经密,根/10cm;Kp

精梳涤棉印染布经纱密度加工系数。A2.3标准纬纱密度

Pu = Po纯 × Km

式中:m

精梳涤棉印染布标准纬密,根/10cm;Po—精梳涤棉本色布标准纬密,根/10cm;Kpt

-精梳涤棉印染布纬纱密度加工系数。A2.4标准经向断裂强力

P经 = Poε × KP × K

式中:P经——精梳涤棉印染布标准经向断裂强力,N;102

(A1)

(A2)

.(A3)

(A4)

Po经—

KP经

GB/T5326—1997

-精梳涤棉本色布标准经向断裂强力,N;精梳涤棉印染布经向断裂强力加工系数;精梳涤棉印染布经纱密度加工系数。A2.5标准纬向断裂强力

P纯一Po绪×Kp纬×K

式中.P精梳涤棉印染布标准纬向断裂强力,NPo

一精梳涤棉本色布标纬向断裂强力,N;Kp——精梳涤棉印染布纬向断裂强力加工系数;K.精梳涤棉印染布纬纱密度加工系数。附录B

(标准的附录)

用于常温测定断裂强力的温度、回潮率的修正(A5)

工厂在测定断裂强力时,如测定条件达不到标准温湿度,可在常温条件下进行,其测试强力应按“强力修正系数表”进行修正,但测试地点的温湿度应保持稳定。B1断裂强力修正公式

修正后的断裂强力[N(kgf)]一实测断裂强力[N(kgf)]×强力修正系数.

B2强力修正系数值

涤棉混纺比为65/35的印染布强力修正系数值按ZB/TW04006.3—89表A1,见附件。含涤纶短纤维50%及以上与棉混纺的涤棉混纺印染布的强力修正系数也可以参照此表。附录C

(提示的附录)

精梳涤棉混纺印染布内控项目

C1各项内控项目的指标数

C1.1断裂伸长率见表C1。

不同品种的断裂伸长率

纱细平布

纱府绸

纱卡其

染色、印花

染色、印花

线卡其、线华达呢及其他线织物经向

不小于

不小于

C1.2折痕回复角见表 C2。

GB/T 5326—1997

表 C2折痕回复角技术要求

纱细平布、纱府绸

纱、线卡其,华达呢及其他线织物C1.3

撕破强力见表C3。

表C3撕破强力技术要求

纱细平布、纱府绸

纱、线卡其,华达呢及其他线织物各项内控项目试验方法

C2.1断裂伸长率

试验方法按GB/T3923.1执行。

C2.2折痕回复性

试验方法按GB/T3819中垂直法执行。C2.3撕破强力

试验方法按GB/T3919执行。

一般整理

不低于

不低于

686(700)

1078(1100)

树脂整理

不低于

cN(gf)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。