GB/T 5464-1999

基本信息

标准号: GB/T 5464-1999

中文名称:建筑材料不燃性试验方法

标准类别:国家标准(GB)

英文名称: Test method for non-combustibility of building materials

标准状态:现行

发布日期:1999-05-03

实施日期:1999-12-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:465735

标准分类号

标准ICS号:环保、保健与安全>>消防>>13.220.50建筑材料和构件的阻燃性

中标分类号:建材>>建材产品>>Q10建材产品综合

出版信息

出版社:中国标准出版社

书号:155066.1-16229

页数:平装16开,页数:19, 字数:27千字

标准价格:14.0 元

出版日期:1999-12-01

相关单位信息

首发日期:1985-10-09

复审日期:2004-10-14

起草人:曹伯寅、卜爱摔、孙玉虎、裴英

起草单位:公安部四川消防科学研究所

归口单位:全国消防标准化技术委员会第七分委员会

提出单位:中华人民共和国公安部

发布部门:国家质量技术监督局

主管部门:公安部

标准简介

本标准规定了在实验室条件下评定建筑材料燃烧性能的试验方法。本标准适用于测试建筑材料。它不适用于测试有涂层、有饰面层或多层的制品。对于复合制品,可以对组成该制品的各组分材料分别进行测试,并在试验报告中说明。 GB/T 5464-1999 建筑材料不燃性试验方法 GB/T5464-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T 5464—1999

本标准是等同采用国际标准IS01182:1990《燃烧试验建筑材料不燃性试验》对GB/T5464-—1985进行的修订。

本标准是国际标准化组织 ISO/TC92开发的对火反应系列试验方法之一,它仅在实验室试验条件下评定材料的不燃性,不能用于描述或评定材料在实际火灾条件下的火灾危险性,也不能作为材料燃烧危险性有效评价的唯一依据。

系列对火反应试验方法主要包括以下标准:GB/T14523—1993(eqvISO5657:1986)建筑材料着火性试验方法,GB/T16172—1996(neqISO5660:1993)建筑材料热释放速率试验方法;GB/T16173-—1996(neqISO/DIS5924:1991)建筑材料燃烧或热解发烟量的测定方法(双室法);GB/T5464--1999(idtISO1182:1990)建筑材料不燃性试验方法;GA111—1995(neqISO9705:1993)表面装修材料实体房间火试验方法。本标准附录A对不燃性的评定判据作了规定,这是国际上被推荐的判据,也是我国GB8624一1997《建筑材料燃烧性能分级方法》对不燃性A级材料的规定判据。本标准取消了ISO1182:1990中第4章的“2)”注和附录C的“注4,这两条注是索取试验装置图纸和试验报告的注释。

本标准生效之日起,同时代替GB/T5464—1985。本标准的附录 A、附录B和附录 C是提示的附录。本标准由中华人民共和国公安部提出。本标准由全国消防标准化技术委员会第七分委员会归口。本标准由公安部四川消防科学研究所负责起草。本标准主要起草人:曹伯寅、卜爱萍、孙玉虎、裴英3

GB/T5464-1999

ISO前言

国际标准化组织(ISO)是各国标准化团体(ISO团体成员)的一个世界性联合组织。国际标准的起草制定是通过ISO的技术委员会来完成的,每个团体成员都有权参加技术委员会的工作。无论是政府的还是非政府的国际组织,只要与ISO确立了联络关系,都可参加ISO的工作。ISO与国际电工委员会(IEC)在电工标准化的各个方面均保持了紧密的合作。技术委员会所采纳的国际标准草案分发给各团体成员进行表决,并须至少获得75%团体成员的赞同,才能出版为正式国际标准。国际标准ISO1182是由ISO/TC92\建筑材料、构件和结构的燃烧试验”技术委员会起草的。本标准第三版代替并废止第二版(ISO1182:1983)。本标准的附录A、附录B和附录C是提示的附录。4

GB/T5464—1999

0.1确定一种材料是否直接助长火势,这是很重要的,本试验方法就是用于此项目的。所提供的试验结果将帮助管理机关确定将一种材料用于建筑物的某些部位、如进出和疏散通道,是否不会有过分的危险性(参阅附录A1)。

0.2从技术观点出发,本试验方法并未对“不燃性”给出绝对的表述。在执行法规时,或许有必要进行附加试验。包括不燃性在内的“对火反应系列试验方法的概念可参阅ISO/TR3814:1989的第六章。0.3国际海事组织(IMCO)所采用的试验方法(IMCO的A.472(XI)决议)与本标准所述的方法类似,但目前还不完全相同。

0.4本标准对试验装置、试验程序和试验结果评价提出了更严格的技术指标,它的依据更合理并解决了原先试验方法中的许多问题。然而,试验的基本原理并未改变,从执行法规的角度和其他角度看,在有关对火反应的试验质量方面,总的可以认为,任何材料均表现出与按原先版本进行试验时具有同样的性能。

0.5所推荐的评定判据列于附录A,对本试验的评论意见列于附录B。这些附录不是必须避循的技术要求,但是,采用本试验的人员必须事先认真阅读。1范围

中华人民共和国国家标准

建筑材料不燃性试验方法

Non-combustibility test method of building materials本标准规定了在实验室条件下评定建筑材料燃烧性能的试验方法\。GB/T 5464--1999

idt ISo 1182:1990

代替GB/T5464-1985

安全警告一一所有参与燃烧试验的人员均应注意:试样在燃烧时可能会释放出有害或有毒气体,应适当防范,以利健康。

本标准适用于测试建筑材料。它不适用于测试有涂层、有饰面层或多层的制品。对于复合制品,可以对组成该制品的各组分材料分别进行测试,并在试验报告中说明。有涂层、有饰面层或多层的制品还可以按其他对火反应试验方法进行评定【参阅附录B(提示的附录)的B1]。2取样

样品应足够大,以便能代表该材料,对不均勾材料更要注意。3试样制备

3.1试样

3.1.1每种材料应制备五个试样。3.1.2试样为圆柱形,直径45_2mm,高50mm士3mm,体积80cm±5cm。3.2制备

3.2.1试样应尽可能代表材料的平均性能并按3.1.2规定的尺寸制作。3.2.2如果材料的厚度小于50mm,则3.1.2规定的试样高度可通过叠加该材料的层数并调整每层材料的厚度来保证。试验前,每层材料均应在试样架中水平放置,并用两根直径不超过0.5mm的铁丝将各层紧捆在一起,以排除各层间的气隙,但不得施加显著的压力。叠层的布置应使试样中心热电偶的热接点位于该材料内部,不应处于层间界面上。3.2.3在试样顶部中心沿轴向应预留一直径为2mm的孔,孔深应使试样热电偶热接点处于试样的几何中心。

3.3状态调节

试样应在60℃士5℃的通风于燥箱内调节20h至24h,并在试验前将其置于干燥血中冷却至室温。试验前,应称量每个试样的质量,精确至0.1g(参阅附录B的B8)。4试验装置

4.1概述

1)重要注解:本标准试验方法和试验结果仅用于描述在实验室控制的加热条件下材料的可燃性或不燃性。它本身不应被用来描述或评定材料在实际火灾条件下的火灾危险性,也不应将其作为燃烧性能方面危险性有效评价的唯一依据。bZxz.net

国家质量技术监督局1999-05-31批准6

1999-12-01实施

GB/T5464—1999

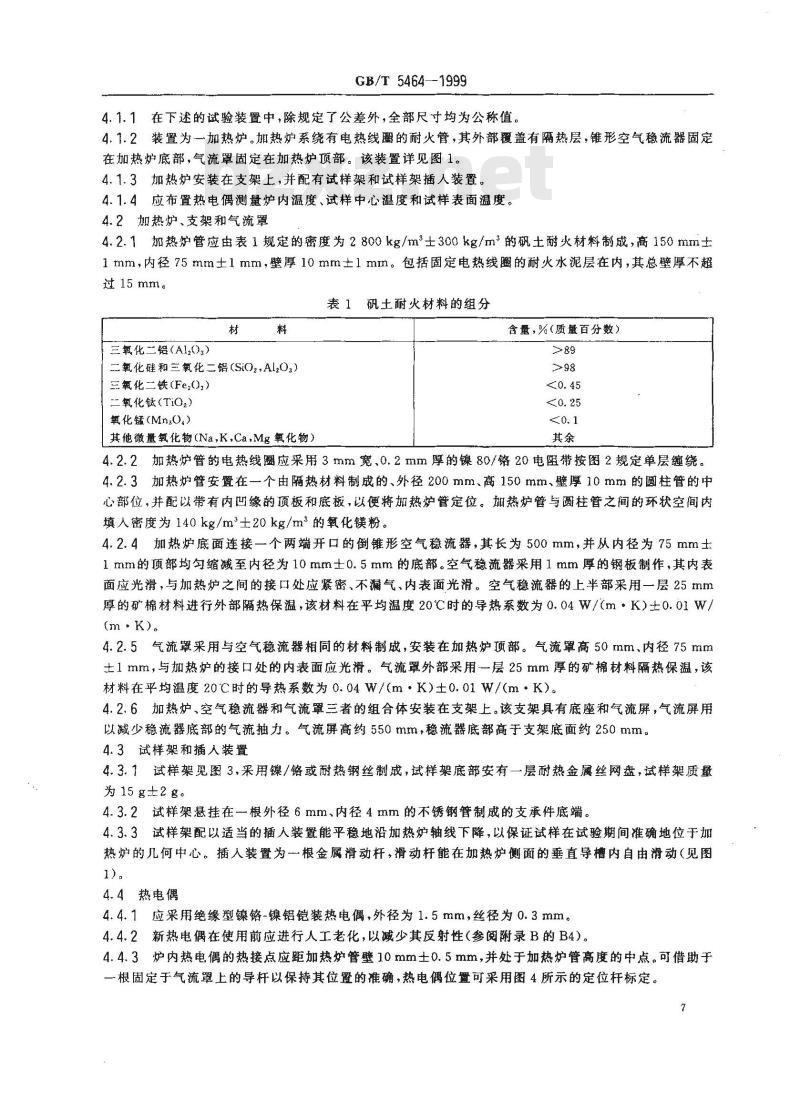

4.1.1在下述的试验装置中,除规定了公差外,全部尺寸均为公称值。4.1.2装置为一加热炉。加热炉系绕有电热线圈的耐火管,其外部覆盖有隔热层,锥形空气稳流器固定在加热炉底部,气流罩固定在加热炉顶部。该装置详见图1。4.1.3加热炉安装在支架上,并配有试样架和试样架插人装置。4.1.4应布置热电偶测量炉内温度、试样中心温度和试样表面温度。4.2加热炉、支架和气流罩

4.2.1那热炉管应由表1规定的密度为2800kg/m士300kg/m的矾土耐火材料制成,高150mm士1mm,内径75mm土1mm,壁厚10mm士1mm。包括固定电热线圈的耐火水泥层在内,其总壁厚不超过 15 mm。

表1矾土耐火材料的组分

三氧化二铝(Al20))

二氧化硅和三氧化二铝(SiO2,Al,O)三氧化二铁(Fe;(),)

二氧化钛(TiO2)

氧化锰(Mn;O,)

其他微量氧化物(Na,K,Ca,Mg氧化物)含量,%(质量百分数)

4.2.2加热炉管的电热线圈应采用3mm宽、0.2mm厚的镍80/铬20电阻带按图2规定单层缠绕。4.2.3加热炉管安置在一个由隔热材料制成的、外径200mm、高150mm、壁厚10mm的圆柱管的中心部位,并配以带有内凹缘的顶板和底板,以便将加热炉管定位。加热炉管与圆柱管之间的环状空间内填人密度为140kg/m土20kg/m2的氧化镁粉。4.2.4加热炉底面连接一个两端开口的倒锥形空气稳流器,其长为500mm,并从内径为75mm士1mm的顶部均勾缩减至内径为10mm士0.5mm的底部。空气稳流器采用1mm厚的钢板制作,其内表面应光滑,与加热炉之间的接口处应紧密、不漏气、内表面光滑。空气稳流器的上半部采用一层25mm厚的矿棉材料进行外部隔热保温,该材料在平均温度20℃时的导热系数为0.04W/(m·K)土0.01W/(m ·K)。

4.2.5气流罩采用与空气稳流器相同的材料制成,安装在加热炉项部。气流罩高50mm、内径75mm士1mm,与加热炉的接口处的内表面应光滑。气流罩外部采用一层25mm厚的矿棉材料隔热保温,该材料在平均温度20℃时的导热系数为0.04W/(m·K)士0.01W/(m·K)。4.2.6加热炉、空气稳流器和气流罩三者的组合体安装在支架上。该支架具有底座和气流屏,气流屏用以减少稳流器底部的气流抽力。气流屏高约550mm,稳流器底部高于支架底面约250mm。4.3试样架和插人装置

4.3.1试样架见图3,采用镍/铬或耐热钢丝制成,试样架底部安有一层耐热金属丝网盘,试样架质量为 15g±2g。

4.3.2试样架悬挂在一根外径6mm、内径4mm的不锈钢管制成的支承件底端。4.3.3试样架配以适当的插人装置能平稳地沿加热炉轴线下降,以保证试样在试验期间准确地位于加热炉的几何中心。插人装置为一一根金属滑动杆,滑动杆能在加热炉侧面的垂直导槽内自由滑动(见图1)。

4.4热电偶

4.4.1应采用绝缘型镍铬-镍铝铠装热电偶,外径为1.5mm,丝径为0.3mm。4.4.2新热电偶在使用前应进行人工老化,以减少其反射性(参阅附录B的B4)。4.4.3炉内热电偶的热接点应距加热炉管壁10mm土0.5mm,并处于加热炉管高度的中点。可借助于一根固定于气流罩上的导杆以保持其位置的准确,热电偶位置可采用图4所示的定位杆标定。7

GB/T5464—1999

4.4.4试样中心热电偶通过试样顶部一直径为2mm的孔,应使其热接点处于试样的几何中心(参阅3.2.3和图5)。

4.4.5试样表面热电偶应使其热接点在试验开始时处于试样高度的中部并与试样接触,在直径方向上与炉内热电偶相对(见图5)。

4.4.6应用5.5规定的装置连续记录各温度。4.5试验环境

4.5.1试验装置不应设在风口,也不应受到任何形式的强烈日照或人工光照,以利于对炉内火焰的观察。

4.5.2为便于对持续火焰的观察和保护操作人员的安全,可在试验装置上方设置一面镜子。镜子300mm见方、与水平呈30°夹角,位于加热炉上方1m处。5附加设备

5.1稳压器

为一台额定功率不小于1.5kVA的单相自动稳压器,其电压在从零至满负荷的输出过程中精度应在额定值的士1%以内。

5.2调压变压器

控制的最大功率应达1.5kVA,输出电压应呈线性变化并能从零至输人电压的范围内进行调整。5.3电气仪表

应配备电流表、电压表或功率表,以便对加热炉温度进行快速设定。这些仪表应能满足对6.5规定的电量的定。

5.4功率控制器

用来代替5.1、5.2和5.3规定的稳压器、调压变压器和电气仪表,它的型式是相角导通控制、能输出1.5kVA的可控硅器件。其最大电压不超过100V,而电流的限度能调节至“100%功率”,即等于电阻带的最大额定值。功率控制器的稳定性应接近1%,设定点的重复性为士1%,在全部设定点范围内,输出功率应呈线性变化。

5.5温度记录仪

是一台能连续测量热电偶输出信号的记录装置,其分辨力约1℃或相应的毫伏值,记录间隔时间不大于0.5s。适用的仪表可以是数字仪,也可以是多量程条形记录仪。记录仪可带有调零键,当按下调零键,偏移约10mV的量程,即记录仪的零位被置于700℃左右。注1:由于试验期间三支热电偶的出信号均需记录,因此需要一台三通道记录仪或三台独立的记录仪。5.6计时器

用于记录试验持续时间,其分辨力为1 s,精度为1s/h。5.7干燥班

用于贮存经状态调节的试样(参阅3.3),其大小应能容纳一个工作日的用样,或按需要确定。6调整过程

6.1试验装置的位置

应符合4.5.1的要求。

6.2试样架

将试样架(4.3)及其支承件从炉内移开(参阅4.2)。6.3炉内热电偶

炉内热电偶应按4.4.3的规定布置,通过补偿导线连接到温度记录仪上。6.4电源

GB/T5464—1999

将加热炉管的电热线圈连接到调压变压器(5.2)和电气仪表(5.3)或功率控制器、稳压器(参阅5.4)上,见图6。试验期间,不得使用加热炉自动恒温控制。注2:在稳定条件下,约100V时,加热元件通过约9~10A的电流。为避免电热线圈过载,建议最大电流不超过11A。对新的加热炉管,开始时应慢慢加热,加热炉升温的一个适宜程序是以约200℃分段,每个温度区段加热2h。

6.5炉温的稳定

将试样及插人装置保持架从炉内移开后,调整加热炉输入电功率,使炉内热电偶(参阅4.4)所指示的炉内温度平均值稳定在750℃土5℃C,至少10min,其温度漂移在10min内不超过2C并作连续记录。6.6炉壁温度

6.6.1当炉内温度稳定时(参阅6.5),用4.4.1规定的热电偶和5.5规定的温度记录仪在炉壁三条相互等距离的垂直轴线上测量炉壁温度。对于每条轴线,记录其加热炉管高度中心处及该中心上下30mm处三点的壁温。采用图7所示带有热电偶和隔热套管的热电偶扫描装置可比较方便地完成这一測定过程,应特别注意热电偶与炉壁之间的接触保持良好。在每个测点读取温度前,显示的温度值应至少稳定5min。

6.6.2计算并记录按6.6.1所测得的温度值的算术平均值,将其作为炉壁平均温度,应为835℃土10℃。试验前,该平均温度应保持在这个范。6.6.3凡使用新的加热炉或更换了加热炉管、电热线圈、隔热材料或电源时,均应执行6.6.1和6.6.2规定的程序(参阅附录B的B6和图8)。7试验程序

7.1程序

7.1.1试验装置应符合6.2~6.4的规定。7.1.2按6.5的规定稳定炉温。

7.1.3试验开始应确认整台装置处于良好的工作状态,如空气稳流器整洁畅通、插入装置能平稳滑动、试样架准确位于炉内的规定位置。7.1.4将一个按第3章规定制备并经状态调节的试样放入试样架内(参阅4.3),试样架悬挂在支承件上并确保试样热电偶处于4.4.4和4.4.5规定的准确位置。7.1.5将试样架放入炉内的规定位置(参阅4.3.3),这一操作的时间不超过5s。7.1.6试样一放入炉内,立即启动计时器(参阅5.6)。7.1.7在整个试验期间,记录由炉内热电偶和试样热电偶(参阅4.4)测得的温度。在某些情况下,认为试样中心热电偶并不提供附加信息,这时,就不必使用试样中心热电偶(参阅附录B的B5)。7.1.8试验通常进行30min,即三支热电偶在30min时都达到了最终温度平衡,则可停止试验。由热电偶测得的温度在10min内变化不超过2℃时,则认为达到了最终温度平衡。如果一支或多支热电偶在30min时未达到最终温度平衡则应继续试验;同时每隔5min检查一下最终温度平衡。当全部热电偶都达到了最终温度平衡则停止试验,并记录试验的持续时间。然后,从炉内取出试样。最后一次5min间隔的结束时刻即为本次试验的结束。注3:在确认达到最终温度平衡时,试样中心热电偶的温度应低于炉内热电偶的温度。7.1.9收集试验时和试验后试样碎裂或掉落的所有炭化物、灰和其他残屑,同试样一起放在于燥皿中冷却至环境温度后称量试样的残留质量。7.1.10按7.1.3~7.1.8测试全部五个试样。7.2试验期间的观察

7.2.1对于每个按7.1.8进行试验的试样,在试验前后分别记录其质量并作好试验期间与试样行为有关的各种观察记录。

GB/T 5464--1999

7.2.2记录持续火焰的出现及其持续时间。试样产生持续5s或更长时间的连续火焰才应视作持续火焰(参阅附录B的B9)。

7.2.3取试验结束时的温度作为最终温度(参阅7.1.8),以℃为单位,记录由相应热电偶测得的下述温度:

a)炉内初始温度,T(initia);

b)炉内最高温度,T(mx);

c)炉内最终温度,T(final);

d)试样中心最高温度,Te(max);e)试样中心最终温度,Te;f)试样表面最高温度,Ts(max);g)试样表面最终温度,T<(tinal)。8试验结果表述

8.1温升

8.1.1以C为单位,由下式计算每个试样的炉内温升和试样温升:a)炉内温升△T(=T(max)—Tt(final);b)试样中心温升 AT。=Temax)一Tecrtial);c)试样表面温升 AT,=Ts(max)—Ts(final)式中,T(max)是最高温度;T(tinal)是试验结束时的最终温度。8.1.2计算并记录五个试样的炉内温升、试样中心温升和试样表面温升的算术平均值。8.2火焰

8.2.1记录每个试样持续火焰持续时间的总和(参阅7.2.2),以s为单位。8.2.2计算并记录五个试样持续火焰的持续时间的算术平均值。8.3质量损失

8.3.1计算并记录每个试样的质量损失,以试样初始质量的百分数表示。8.3.2计算并记录五个试样质量损失的算术平均值。9试验报告

试验报告尽可能全面,应提供每个试样按7.2要求的单独结果和按第8章规定的计算结果并应给出试验期间的全部观察记录和试验所遇困难的评述,同时还应包括下述内容:a)试验室的名称和地址,

b)委托单位的名称和地址;

c)生产或供应单位的名称和地址,d)试验日期;

e)被试材料的概述,包括商标(或其他标志)、密度和试样的结构形式;f)说明:“本试验结果仅说明材料的试样在本试验特定条件下的性能,不能将其作为评价该材料在实际使用中潜在火灾危险性的唯一依据”,g)本标准编号。

试验报告小结表如附录C所示。

GB/T5464—1999

单位:mm

1-试样热电偶;2一支承件钢管;3—试样架;4—炉内热电偶;5—矿棉隔热层6—顶板:7一石棉水泥(或类似材料)管;8—底板;9—空气稳流器:10—气流屏;11—支架;12—矿棉隔热层,13—氧化镁粉:14—耐火管;15—加热线圈:16—导槽;17—气流罩;18—插入装置;19一定位块

图1试验装置总图

Ts69tg6 6

GB/T 5464--1999

1一电阻带:2一耐火管;

“\表示不作尺寸要求

图2加热线圈

单位:mm

外径49

内径946

内径$46

GB/T5464—1999

1支承件钢管:2-试样表面热电偶T.,3-试样中心热电偶T.;4网盘(网孔0.9、丝径0.4)

图3试样架

外径站

内径4

单位:mm

GB/T5464--1999

1-手柄;2一耐热钢杆,3—定位片,“1”表示不作尺寸要求

图4定位杆

单位mm

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是等同采用国际标准IS01182:1990《燃烧试验建筑材料不燃性试验》对GB/T5464-—1985进行的修订。

本标准是国际标准化组织 ISO/TC92开发的对火反应系列试验方法之一,它仅在实验室试验条件下评定材料的不燃性,不能用于描述或评定材料在实际火灾条件下的火灾危险性,也不能作为材料燃烧危险性有效评价的唯一依据。

系列对火反应试验方法主要包括以下标准:GB/T14523—1993(eqvISO5657:1986)建筑材料着火性试验方法,GB/T16172—1996(neqISO5660:1993)建筑材料热释放速率试验方法;GB/T16173-—1996(neqISO/DIS5924:1991)建筑材料燃烧或热解发烟量的测定方法(双室法);GB/T5464--1999(idtISO1182:1990)建筑材料不燃性试验方法;GA111—1995(neqISO9705:1993)表面装修材料实体房间火试验方法。本标准附录A对不燃性的评定判据作了规定,这是国际上被推荐的判据,也是我国GB8624一1997《建筑材料燃烧性能分级方法》对不燃性A级材料的规定判据。本标准取消了ISO1182:1990中第4章的“2)”注和附录C的“注4,这两条注是索取试验装置图纸和试验报告的注释。

本标准生效之日起,同时代替GB/T5464—1985。本标准的附录 A、附录B和附录 C是提示的附录。本标准由中华人民共和国公安部提出。本标准由全国消防标准化技术委员会第七分委员会归口。本标准由公安部四川消防科学研究所负责起草。本标准主要起草人:曹伯寅、卜爱萍、孙玉虎、裴英3

GB/T5464-1999

ISO前言

国际标准化组织(ISO)是各国标准化团体(ISO团体成员)的一个世界性联合组织。国际标准的起草制定是通过ISO的技术委员会来完成的,每个团体成员都有权参加技术委员会的工作。无论是政府的还是非政府的国际组织,只要与ISO确立了联络关系,都可参加ISO的工作。ISO与国际电工委员会(IEC)在电工标准化的各个方面均保持了紧密的合作。技术委员会所采纳的国际标准草案分发给各团体成员进行表决,并须至少获得75%团体成员的赞同,才能出版为正式国际标准。国际标准ISO1182是由ISO/TC92\建筑材料、构件和结构的燃烧试验”技术委员会起草的。本标准第三版代替并废止第二版(ISO1182:1983)。本标准的附录A、附录B和附录C是提示的附录。4

GB/T5464—1999

0.1确定一种材料是否直接助长火势,这是很重要的,本试验方法就是用于此项目的。所提供的试验结果将帮助管理机关确定将一种材料用于建筑物的某些部位、如进出和疏散通道,是否不会有过分的危险性(参阅附录A1)。

0.2从技术观点出发,本试验方法并未对“不燃性”给出绝对的表述。在执行法规时,或许有必要进行附加试验。包括不燃性在内的“对火反应系列试验方法的概念可参阅ISO/TR3814:1989的第六章。0.3国际海事组织(IMCO)所采用的试验方法(IMCO的A.472(XI)决议)与本标准所述的方法类似,但目前还不完全相同。

0.4本标准对试验装置、试验程序和试验结果评价提出了更严格的技术指标,它的依据更合理并解决了原先试验方法中的许多问题。然而,试验的基本原理并未改变,从执行法规的角度和其他角度看,在有关对火反应的试验质量方面,总的可以认为,任何材料均表现出与按原先版本进行试验时具有同样的性能。

0.5所推荐的评定判据列于附录A,对本试验的评论意见列于附录B。这些附录不是必须避循的技术要求,但是,采用本试验的人员必须事先认真阅读。1范围

中华人民共和国国家标准

建筑材料不燃性试验方法

Non-combustibility test method of building materials本标准规定了在实验室条件下评定建筑材料燃烧性能的试验方法\。GB/T 5464--1999

idt ISo 1182:1990

代替GB/T5464-1985

安全警告一一所有参与燃烧试验的人员均应注意:试样在燃烧时可能会释放出有害或有毒气体,应适当防范,以利健康。

本标准适用于测试建筑材料。它不适用于测试有涂层、有饰面层或多层的制品。对于复合制品,可以对组成该制品的各组分材料分别进行测试,并在试验报告中说明。有涂层、有饰面层或多层的制品还可以按其他对火反应试验方法进行评定【参阅附录B(提示的附录)的B1]。2取样

样品应足够大,以便能代表该材料,对不均勾材料更要注意。3试样制备

3.1试样

3.1.1每种材料应制备五个试样。3.1.2试样为圆柱形,直径45_2mm,高50mm士3mm,体积80cm±5cm。3.2制备

3.2.1试样应尽可能代表材料的平均性能并按3.1.2规定的尺寸制作。3.2.2如果材料的厚度小于50mm,则3.1.2规定的试样高度可通过叠加该材料的层数并调整每层材料的厚度来保证。试验前,每层材料均应在试样架中水平放置,并用两根直径不超过0.5mm的铁丝将各层紧捆在一起,以排除各层间的气隙,但不得施加显著的压力。叠层的布置应使试样中心热电偶的热接点位于该材料内部,不应处于层间界面上。3.2.3在试样顶部中心沿轴向应预留一直径为2mm的孔,孔深应使试样热电偶热接点处于试样的几何中心。

3.3状态调节

试样应在60℃士5℃的通风于燥箱内调节20h至24h,并在试验前将其置于干燥血中冷却至室温。试验前,应称量每个试样的质量,精确至0.1g(参阅附录B的B8)。4试验装置

4.1概述

1)重要注解:本标准试验方法和试验结果仅用于描述在实验室控制的加热条件下材料的可燃性或不燃性。它本身不应被用来描述或评定材料在实际火灾条件下的火灾危险性,也不应将其作为燃烧性能方面危险性有效评价的唯一依据。bZxz.net

国家质量技术监督局1999-05-31批准6

1999-12-01实施

GB/T5464—1999

4.1.1在下述的试验装置中,除规定了公差外,全部尺寸均为公称值。4.1.2装置为一加热炉。加热炉系绕有电热线圈的耐火管,其外部覆盖有隔热层,锥形空气稳流器固定在加热炉底部,气流罩固定在加热炉顶部。该装置详见图1。4.1.3加热炉安装在支架上,并配有试样架和试样架插人装置。4.1.4应布置热电偶测量炉内温度、试样中心温度和试样表面温度。4.2加热炉、支架和气流罩

4.2.1那热炉管应由表1规定的密度为2800kg/m士300kg/m的矾土耐火材料制成,高150mm士1mm,内径75mm土1mm,壁厚10mm士1mm。包括固定电热线圈的耐火水泥层在内,其总壁厚不超过 15 mm。

表1矾土耐火材料的组分

三氧化二铝(Al20))

二氧化硅和三氧化二铝(SiO2,Al,O)三氧化二铁(Fe;(),)

二氧化钛(TiO2)

氧化锰(Mn;O,)

其他微量氧化物(Na,K,Ca,Mg氧化物)含量,%(质量百分数)

4.2.2加热炉管的电热线圈应采用3mm宽、0.2mm厚的镍80/铬20电阻带按图2规定单层缠绕。4.2.3加热炉管安置在一个由隔热材料制成的、外径200mm、高150mm、壁厚10mm的圆柱管的中心部位,并配以带有内凹缘的顶板和底板,以便将加热炉管定位。加热炉管与圆柱管之间的环状空间内填人密度为140kg/m土20kg/m2的氧化镁粉。4.2.4加热炉底面连接一个两端开口的倒锥形空气稳流器,其长为500mm,并从内径为75mm士1mm的顶部均勾缩减至内径为10mm士0.5mm的底部。空气稳流器采用1mm厚的钢板制作,其内表面应光滑,与加热炉之间的接口处应紧密、不漏气、内表面光滑。空气稳流器的上半部采用一层25mm厚的矿棉材料进行外部隔热保温,该材料在平均温度20℃时的导热系数为0.04W/(m·K)土0.01W/(m ·K)。

4.2.5气流罩采用与空气稳流器相同的材料制成,安装在加热炉项部。气流罩高50mm、内径75mm士1mm,与加热炉的接口处的内表面应光滑。气流罩外部采用一层25mm厚的矿棉材料隔热保温,该材料在平均温度20℃时的导热系数为0.04W/(m·K)士0.01W/(m·K)。4.2.6加热炉、空气稳流器和气流罩三者的组合体安装在支架上。该支架具有底座和气流屏,气流屏用以减少稳流器底部的气流抽力。气流屏高约550mm,稳流器底部高于支架底面约250mm。4.3试样架和插人装置

4.3.1试样架见图3,采用镍/铬或耐热钢丝制成,试样架底部安有一层耐热金属丝网盘,试样架质量为 15g±2g。

4.3.2试样架悬挂在一根外径6mm、内径4mm的不锈钢管制成的支承件底端。4.3.3试样架配以适当的插人装置能平稳地沿加热炉轴线下降,以保证试样在试验期间准确地位于加热炉的几何中心。插人装置为一一根金属滑动杆,滑动杆能在加热炉侧面的垂直导槽内自由滑动(见图1)。

4.4热电偶

4.4.1应采用绝缘型镍铬-镍铝铠装热电偶,外径为1.5mm,丝径为0.3mm。4.4.2新热电偶在使用前应进行人工老化,以减少其反射性(参阅附录B的B4)。4.4.3炉内热电偶的热接点应距加热炉管壁10mm土0.5mm,并处于加热炉管高度的中点。可借助于一根固定于气流罩上的导杆以保持其位置的准确,热电偶位置可采用图4所示的定位杆标定。7

GB/T5464—1999

4.4.4试样中心热电偶通过试样顶部一直径为2mm的孔,应使其热接点处于试样的几何中心(参阅3.2.3和图5)。

4.4.5试样表面热电偶应使其热接点在试验开始时处于试样高度的中部并与试样接触,在直径方向上与炉内热电偶相对(见图5)。

4.4.6应用5.5规定的装置连续记录各温度。4.5试验环境

4.5.1试验装置不应设在风口,也不应受到任何形式的强烈日照或人工光照,以利于对炉内火焰的观察。

4.5.2为便于对持续火焰的观察和保护操作人员的安全,可在试验装置上方设置一面镜子。镜子300mm见方、与水平呈30°夹角,位于加热炉上方1m处。5附加设备

5.1稳压器

为一台额定功率不小于1.5kVA的单相自动稳压器,其电压在从零至满负荷的输出过程中精度应在额定值的士1%以内。

5.2调压变压器

控制的最大功率应达1.5kVA,输出电压应呈线性变化并能从零至输人电压的范围内进行调整。5.3电气仪表

应配备电流表、电压表或功率表,以便对加热炉温度进行快速设定。这些仪表应能满足对6.5规定的电量的定。

5.4功率控制器

用来代替5.1、5.2和5.3规定的稳压器、调压变压器和电气仪表,它的型式是相角导通控制、能输出1.5kVA的可控硅器件。其最大电压不超过100V,而电流的限度能调节至“100%功率”,即等于电阻带的最大额定值。功率控制器的稳定性应接近1%,设定点的重复性为士1%,在全部设定点范围内,输出功率应呈线性变化。

5.5温度记录仪

是一台能连续测量热电偶输出信号的记录装置,其分辨力约1℃或相应的毫伏值,记录间隔时间不大于0.5s。适用的仪表可以是数字仪,也可以是多量程条形记录仪。记录仪可带有调零键,当按下调零键,偏移约10mV的量程,即记录仪的零位被置于700℃左右。注1:由于试验期间三支热电偶的出信号均需记录,因此需要一台三通道记录仪或三台独立的记录仪。5.6计时器

用于记录试验持续时间,其分辨力为1 s,精度为1s/h。5.7干燥班

用于贮存经状态调节的试样(参阅3.3),其大小应能容纳一个工作日的用样,或按需要确定。6调整过程

6.1试验装置的位置

应符合4.5.1的要求。

6.2试样架

将试样架(4.3)及其支承件从炉内移开(参阅4.2)。6.3炉内热电偶

炉内热电偶应按4.4.3的规定布置,通过补偿导线连接到温度记录仪上。6.4电源

GB/T5464—1999

将加热炉管的电热线圈连接到调压变压器(5.2)和电气仪表(5.3)或功率控制器、稳压器(参阅5.4)上,见图6。试验期间,不得使用加热炉自动恒温控制。注2:在稳定条件下,约100V时,加热元件通过约9~10A的电流。为避免电热线圈过载,建议最大电流不超过11A。对新的加热炉管,开始时应慢慢加热,加热炉升温的一个适宜程序是以约200℃分段,每个温度区段加热2h。

6.5炉温的稳定

将试样及插人装置保持架从炉内移开后,调整加热炉输入电功率,使炉内热电偶(参阅4.4)所指示的炉内温度平均值稳定在750℃土5℃C,至少10min,其温度漂移在10min内不超过2C并作连续记录。6.6炉壁温度

6.6.1当炉内温度稳定时(参阅6.5),用4.4.1规定的热电偶和5.5规定的温度记录仪在炉壁三条相互等距离的垂直轴线上测量炉壁温度。对于每条轴线,记录其加热炉管高度中心处及该中心上下30mm处三点的壁温。采用图7所示带有热电偶和隔热套管的热电偶扫描装置可比较方便地完成这一測定过程,应特别注意热电偶与炉壁之间的接触保持良好。在每个测点读取温度前,显示的温度值应至少稳定5min。

6.6.2计算并记录按6.6.1所测得的温度值的算术平均值,将其作为炉壁平均温度,应为835℃土10℃。试验前,该平均温度应保持在这个范。6.6.3凡使用新的加热炉或更换了加热炉管、电热线圈、隔热材料或电源时,均应执行6.6.1和6.6.2规定的程序(参阅附录B的B6和图8)。7试验程序

7.1程序

7.1.1试验装置应符合6.2~6.4的规定。7.1.2按6.5的规定稳定炉温。

7.1.3试验开始应确认整台装置处于良好的工作状态,如空气稳流器整洁畅通、插入装置能平稳滑动、试样架准确位于炉内的规定位置。7.1.4将一个按第3章规定制备并经状态调节的试样放入试样架内(参阅4.3),试样架悬挂在支承件上并确保试样热电偶处于4.4.4和4.4.5规定的准确位置。7.1.5将试样架放入炉内的规定位置(参阅4.3.3),这一操作的时间不超过5s。7.1.6试样一放入炉内,立即启动计时器(参阅5.6)。7.1.7在整个试验期间,记录由炉内热电偶和试样热电偶(参阅4.4)测得的温度。在某些情况下,认为试样中心热电偶并不提供附加信息,这时,就不必使用试样中心热电偶(参阅附录B的B5)。7.1.8试验通常进行30min,即三支热电偶在30min时都达到了最终温度平衡,则可停止试验。由热电偶测得的温度在10min内变化不超过2℃时,则认为达到了最终温度平衡。如果一支或多支热电偶在30min时未达到最终温度平衡则应继续试验;同时每隔5min检查一下最终温度平衡。当全部热电偶都达到了最终温度平衡则停止试验,并记录试验的持续时间。然后,从炉内取出试样。最后一次5min间隔的结束时刻即为本次试验的结束。注3:在确认达到最终温度平衡时,试样中心热电偶的温度应低于炉内热电偶的温度。7.1.9收集试验时和试验后试样碎裂或掉落的所有炭化物、灰和其他残屑,同试样一起放在于燥皿中冷却至环境温度后称量试样的残留质量。7.1.10按7.1.3~7.1.8测试全部五个试样。7.2试验期间的观察

7.2.1对于每个按7.1.8进行试验的试样,在试验前后分别记录其质量并作好试验期间与试样行为有关的各种观察记录。

GB/T 5464--1999

7.2.2记录持续火焰的出现及其持续时间。试样产生持续5s或更长时间的连续火焰才应视作持续火焰(参阅附录B的B9)。

7.2.3取试验结束时的温度作为最终温度(参阅7.1.8),以℃为单位,记录由相应热电偶测得的下述温度:

a)炉内初始温度,T(initia);

b)炉内最高温度,T(mx);

c)炉内最终温度,T(final);

d)试样中心最高温度,Te(max);e)试样中心最终温度,Te

8.1温升

8.1.1以C为单位,由下式计算每个试样的炉内温升和试样温升:a)炉内温升△T(=T(max)—Tt(final);b)试样中心温升 AT。=Temax)一Tecrtial);c)试样表面温升 AT,=Ts(max)—Ts(final)式中,T(max)是最高温度;T(tinal)是试验结束时的最终温度。8.1.2计算并记录五个试样的炉内温升、试样中心温升和试样表面温升的算术平均值。8.2火焰

8.2.1记录每个试样持续火焰持续时间的总和(参阅7.2.2),以s为单位。8.2.2计算并记录五个试样持续火焰的持续时间的算术平均值。8.3质量损失

8.3.1计算并记录每个试样的质量损失,以试样初始质量的百分数表示。8.3.2计算并记录五个试样质量损失的算术平均值。9试验报告

试验报告尽可能全面,应提供每个试样按7.2要求的单独结果和按第8章规定的计算结果并应给出试验期间的全部观察记录和试验所遇困难的评述,同时还应包括下述内容:a)试验室的名称和地址,

b)委托单位的名称和地址;

c)生产或供应单位的名称和地址,d)试验日期;

e)被试材料的概述,包括商标(或其他标志)、密度和试样的结构形式;f)说明:“本试验结果仅说明材料的试样在本试验特定条件下的性能,不能将其作为评价该材料在实际使用中潜在火灾危险性的唯一依据”,g)本标准编号。

试验报告小结表如附录C所示。

GB/T5464—1999

单位:mm

1-试样热电偶;2一支承件钢管;3—试样架;4—炉内热电偶;5—矿棉隔热层6—顶板:7一石棉水泥(或类似材料)管;8—底板;9—空气稳流器:10—气流屏;11—支架;12—矿棉隔热层,13—氧化镁粉:14—耐火管;15—加热线圈:16—导槽;17—气流罩;18—插入装置;19一定位块

图1试验装置总图

Ts69tg6 6

GB/T 5464--1999

1一电阻带:2一耐火管;

“\表示不作尺寸要求

图2加热线圈

单位:mm

外径49

内径946

内径$46

GB/T5464—1999

1支承件钢管:2-试样表面热电偶T.,3-试样中心热电偶T.;4网盘(网孔0.9、丝径0.4)

图3试样架

外径站

内径4

单位:mm

GB/T5464--1999

1-手柄;2一耐热钢杆,3—定位片,“1”表示不作尺寸要求

图4定位杆

单位mm

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。