GB/T 9793-1997

基本信息

标准号: GB/T 9793-1997

中文名称:金属和其他无机覆盖层热喷涂 锌、铝及其合金

标准类别:国家标准(GB)

英文名称:Metallic and other inorganic coatings-Thermal spraying-Zinc、aluminium and their alloys

标准状态:已作废

发布日期:1997-07-25

实施日期:1998-02-01

作废日期:2013-03-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:411764

标准分类号

标准ICS号:机械制造>>表面处理和涂覆>>25.220.40金属镀层

中标分类号:综合>>基础标准>>A29材料防护

出版信息

出版社:中国标准出版社

书号:155066.1-14446

页数:11页

标准价格:10.0 元

出版日期:2004-04-09

相关单位信息

首发日期:1988-09-05

复审日期:2004-10-14

起草人:胡有权、李秉忠、张海成、董志红、胡箭星

起草单位:武汉材料保护研所

提出单位:中华人民共和国机械工业部

发布部门:国家技术监督局

主管部门:中国机械工业联合会

标准简介

本标准规定了防腐蚀用热喷涂锌、铝及其合金涂层的特性和试验方法。本标准适用于对钢铁表面施加热喷涂锌、铝及其合金涂层进行防腐蚀保护。本标准不适用于对损伤表面的修复。也不适用于热喷涂锌、铝及其合金之外的其他金属涂层,但其中的一些规定,对其他金属涂层也有效,若供需双方协商认可,也可采用。 GB/T 9793-1997 金属和其他无机覆盖层热喷涂 锌、铝及其合金 GB/T9793-1997 标准下载解压密码:www.bzxz.net

本标准规定了防腐蚀用热喷涂锌、铝及其合金涂层的特性和试验方法。本标准适用于对钢铁表面施加热喷涂锌、铝及其合金涂层进行防腐蚀保护。本标准不适用于对损伤表面的修复。也不适用于热喷涂锌、铝及其合金之外的其他金属涂层,但其中的一些规定,对其他金属涂层也有效,若供需双方协商认可,也可采用。

本标准规定了防腐蚀用热喷涂锌、铝及其合金涂层的特性和试验方法。本标准适用于对钢铁表面施加热喷涂锌、铝及其合金涂层进行防腐蚀保护。本标准不适用于对损伤表面的修复。也不适用于热喷涂锌、铝及其合金之外的其他金属涂层,但其中的一些规定,对其他金属涂层也有效,若供需双方协商认可,也可采用。

标准图片预览

标准内容

GB/T 9793-- 1997

本标准等效采用ISO2063:1991%金屑和其他无机覆益良热喷涂锌,铝及其合金》,编写规则符合GB/T 1.1—1993.

本标准与ISO2063:1991相比,引用标准有所增加,这是因为我国已制订的配套标准比1SO多,这些标准基本上都是参照采用国外先进标准的版本制订的,如GB11373一89(参照采用DJN8576—84)JB/T8127—96(参照采用BS5493—1977和BS4479·:1966)等,上述配套标准的号用使本标准可操作性强方使了用户,

此外,本标准未采用IS02063:1991中的*引言”,原因是本标准的引用标准中口有关干热喷涂定义和涂层厚度的规定,已包含了1S02063:1991”号言的内容.无复述的必要,本标滩月发布实施之日起,代替以下四个国家标准,即;GB9793—88热喷涂锌及锌台金涂层GB9794—88热喷涂锌及锌合金涂层试验方法GB9795—88热喷涂铝及铝合金涂层(GB979688热喷徐铝改铝合金涂层试验方法本标摊根据IS02063:1991的内容,不再列入上述四个国家标准中的有关耐蚀性,密度和抗高氧化性能及其试验方法的内容。

本标准的附录 A 是标准的附录,本标准的附录B是提示的附录。

本标准而中华人民共和国机械工业部提出。本标准由全国金属与非金属覆盖层标准化技术委员会归口,本标准负责起草单位:机械工业部武汉材料保护研究所,本标主要起草人:胡有权,李秉忠,张海成、董志红、胡箭垦。GB/T9793—1997

ISO前言

ISO(国际标准化组织)是各国家标推团体(1SO成员团体)的企世界联合。制定国际标准的工作,一般通过[SO技术委员会逊行,各成员体如对桌一技术委员会确定的主题感兴趣,有权向该委员会陈述。与ISO有联系的政府.非政府的国际组织也可参加工作。在电工标准化的各方面,IS与国际电工委员会(IEC)密切合作。

技术委员会过的国际标准草案,在ISO理事会采纳为国际标准之前,先送答成员团体孜票,根据1S0程序,参与投票的成员团体至少要有755%认可,才出版为国际标准。国际标准IS02063由ISO/TC107金属和其他无机覆盖层技术委员会的SC5:金属喷涂分委员会制订。

此第二版取代同时注销第一版1SC)2063:1973).属于对第一版的技术修订,附录A属下本国际标准的组成部分·附录B只属于信息。1范围

中华人民共和国国家标准

金属和其他无机覆盖层

热喷涂锌、铝及其合金

Mctallic and other inorganig coatings-Thermalspraying-Zinc, al uninium and their alloysGB/T9793—1997

eqv IS0 2063:1991

代蓉 GB 9793 --9796 88

本标准规定广防腐蚀用热喷涂锌、铅及其合金涂层的特性和试验行法。本标准适用对钢铁表面施加热喷涂锌、铅及其合金涂进行防腐蚀保护。本标准不适用于对损伤表面的修复。也不适用于热喷涂锌、铝及其合金之外的其他金属涂层:但其中的一些规定,对其他金属涂层也有效,若供需双方协商认可,也可采用。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB470—83锌分类及技术条件

GB1031—1995装面糙度参数及其数值(nelIS0468—1982)GB3190--82铝及合金加工产品的化学成分GB4956—85磁性金属基体上的非磁性覆盖层厚度测量磁性方法(egVISO2178--1982)GB6462—86金属和氧化物覆盖层横断面厚度显微镜测品方法(cqVISV1463—1982)G136819—85溶解乙炔

GB8923—88涂装前钢材表面锈蚀等级和除锈等级(cqVISO8501/1—1988)GB1137389热喷涂金属件表面预处理通则(eDIN8567—1984)热喷涂涂层厚度的无摄测量方法(nerIS02064-1990)GH 11374—89

GB 11375—89

热喷涂操作安全

JB/T5077:91热喷涂常用术谱

IB/T6973-93热喷涂操作人员考核要求JB/T8427一96钢结构蚀防护热喷涂锌、铝及其合金涂层选择与应用导则3定义

本标准采用GB11374中的下述定义:3.1主要表面

按使用和外观要求必须喷涂的表面包括已喷涂和待涤的表面。3.2测量面

在主要表面上做单欲量的区域,对于无损法,是测头的面积或影响读数的区域!国家技术监标图1907.07_25批准100002_01字#

3.3基雅面

GB/T 9793—1997

在主要表面上对涂层厚度进行规定的单次测的区域。3.4局部厚度

在基准面上进行规定次数测量所得涂层厚度的平均值。3.5最小局部厚度

在一个工件主要表面1所测得各局部厚度中的最小值。4提出要求的方式

当要求工件拨照本标推进行热喷涂时,用户除应提出本标推的标准号外,还可参照J1/T8427中的使用环境提出涂覆金属的主要表面和典型环境中推存的扣应涂层最小局部厚度。5分类

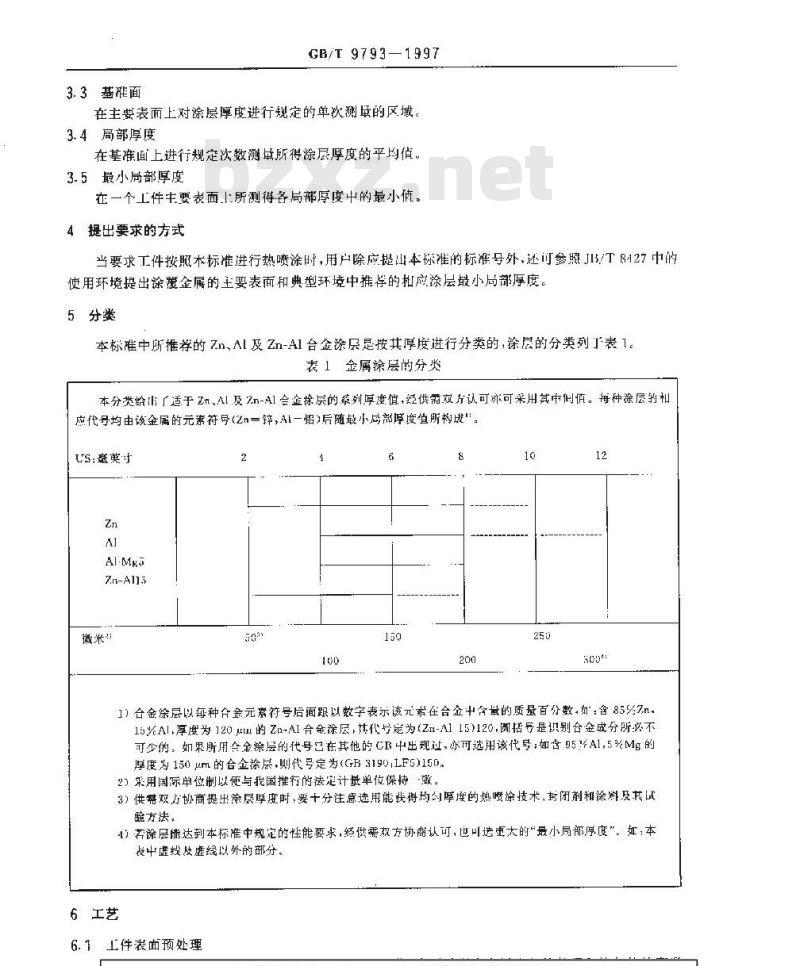

本标准中所推荐的Zn,AI及Zn-Al合金涂层是按共厚度进行分类的,涂层的分类列表1。表1金属涂层的分类

本分类给山厂适于Z,Al及-Al会金徐层的需列厚度值,经供需双方认可亦可来用其中例值。每种涂层的和应代号均由该金属的元素符号(2n一锌,Al一铅后随载小局部厚度查所构成\us;鑫英

7.in-A115

微米”

1合金涂层以每种合金元素符号后跟以数字表示该元素在合金中含量的质量百分数,如:含8557m。15%Al,厚度为120u叫的Zn-Al合金涂层,其代号定为(Z1-Al15)120厕括号是识别合金成分所必不可少的,如果所用会余涂层的代号已在其他的C中出现过,亦可选用该代号:如含95不A1,5%M的厚度150um的合金途层,则代号定为(GB3190LF5)150。2)采用国际单位制以使与我国推行的法定计英单位保待致。3)供帮双方协商提出涂层厚度时,要十分注总选用能状得均勺厚度的热喷涂技术,封闭剂和涂料及其试验方法。

1)若涂层能达到本标准中规定的性能要求,经供需双方协商认可,也叫选更大的“最小局部厚”。如,本长中虚线皮虚线以外的部分。

6工艺

6.1工件表面预处理

貌,达到完全清洁和粗趟。

6.1.1喷涂前工件表面状况

GB/T 9793-1997

喷涂前.工件表面应该是十燥的,无灰尘、油脂,污垢、锈斑及其他包括可溶性盐类在内的污染。6.1.2粗糙度的检验

在所有的场合下,部要用参比样片对照检验喷砂处理后工件表面的粗糙度。参比样片的材质应与工件致,并按供需效方协商的要求制备。6.1.3喷砂处理用磨料

除非另有规定,下述磨料可用」上件表而的喷砂处理:冷硬低磷铁砂和刚玉砂。

在某些场合下,如不违犯有关安全和环保规定,经双方协商亦可选用其他磨料,但应达到足够的粗糙度,以保证涂层的结合强度。6. 1.4磨料粒度

磨料颗粒般为0. 5~1.5mm

6.1.5喷痧处理用磨料和空气

磨料应该清洁、干燥,特别是应尤油污和可性盐类,用于喷砂处理的压缩空气也应消洁、干燥,以免污染磨料和T件表面。

6. 1.6工件表面消洁度

喷砂处理后,工件表面的清洁度应采用GB8923一88中的\Sa3\级图片对照检验。6.2喷涂材料

喷涂用金属材料应符合下列要求:锌应符合GB47083中的2n-1的质量要求,Zu≥99.99%;铝应符合GB 3190—82中的 L2的质量要求,A1=99.5死;锌合金中锌的成分应符合GB470·83中Zn-1的质量要求,即Zn99.99;铝的成分应符GB3190--82中L1的质量要求,即A199.7,合金的成分应按表1中的注1表示。除非另有规定.合金中金属的充许偏差其为规定值的上1%。也可选用不同比例的锌铝合金,例如87不Zn-13%A到65%Zn35%Al(典型的锌铝合金是85%Zn-15%A1)。同时应当使用相应的合金代号。铝合金可以使用GB319082中的LF5,即含5%Mg的铅合金:其代号为A1Mg5或GB 3190:1.F5

6.3热喷涤

热喷涂应在工件表面喷砂后尽快逃行,在喷涂过程中,工件表面应·直保持清洁、十燥和无肉眼可见的氧化。

6.3.1待喷涂的时间

根据地域情况应尽可能短,最长不超过 1 h。6.3.2喷途的环境温度

当待喷涂工件表面处在凝露状态下时,不能进行喷涂,待喷工件表面的温度应保持在露点以上·且至少比露点温度高3T以1才能进行喷涂。6.3.3涂层缺陷

若喷涂时发现徐层外观有明显的缺陷应立即停止喷涂,对于缺陷部位必须按6.1重新进行喷砂预处理。

6.4封闭或涂装

6.4.1封闭

对金属涂层进行封孔其月的是尽叮能地将涂层孔隙堵住,并填平其川坑:以延长涂层的使用寿命。6. 4. 2*tr

GB/T 9793—1997

金属涂层柔露在正常环境中,通过金属涂层的自然氨化而使孔隙封闭,其前提条件是,所牛成的氧化物、氢氧化物和(或)碱性盐在该环境中不会溶解。6. 4. 3人工封闭

通过使金属涂层表面化学转化(磷化,活性涂料涂装等)或选用适当的涂料体系进行封孔·面实现人工封闭处理。

6.4.4涂装

为了美观或延长防护体系的使用寿命,可对已封闭或未封闭的金属涂层进行涂装。6.4.5自然封闭后不推荐涂装。

6. 4. 6相容性

无论金属涂层封闭与否,涂装体系都应与金属涂层或封闭剂有相容性,便丁保养且能持久地保持耐工况环境的要求。

7性能要求

7.1厚度

热喷涂层的厚度出其最小局部厚度确定(见3.5)热魔途层厚康的谢量方法,测量位置和欢数,应由供带双方断定。7:1. 1面积为 1 cm2至 1 m2 之间的涂层当涂层面积为1.cm至1m2之间时,任何给定点的局部厚度都应当是在人约为1cm的基谁面上测得的涂层厚度。

由于各种适于测涂层厚度的方法是在尺寸各不相同的测量面上实施的,因此采下列方法定涂层任何部位的局部厚度(见表2):一测量面不小于1 cm2时,仅作次测量:在涂层的横截面上采用显微镜进行直线和曲线测量时,应在1~2cm的距离内均匀测鼠十次,取具算术平均值

一谢量面的直径人5mm时,作一次测量测母面的直径在3一5mm之问时、应在1cm内作次测低,取其算术平均值;一一测量面的直径小丁 3 mm 时,应在 1 em\内作三次测量,取其算术平均值:一采用点测量方法时,应在1cm2内作五次测量.取其算术平均值。7.1.2面积大\1m2的涂层

涂层面积大于1m2时,任何给定部位的涂层局部厚度都应当是在约1dm的基准面上测量由于各种适于测母涂层厚度的方法是在尺寸各不相同的测量面上实施的,故规定采用下列方法测量任何给定部位的局部厚度:

测量面不小于1 dm\时,作一次量#-测量面是点,或测面积在点与几全平方厘米之问时,按图1所示在1dm基准面内作十次测量,取其算术平均值。

7.1.3厚度测品位置

为了确定涂层的最小局部厚度,应在涂层厚度可能最薄的部位测量涂层的局部厚度。测量的位置和认数,可以由有关各协商认可,并在协议中规定。建议测量位置应尽量按照有关产品标准中的规定选取。当协议双方没有任何规定时,则测量位置和次数按GB11374 中的规定选择。7.1.4测量法

在所有的情况下,都可采用磁性法测量涂展的厚度(见8.1.2).提供的涂层厚度值必须是算术平均值。

GB/ 9793-1997

表 2在某-定点测量局部厚度的常规测蛋的位食和次数

只一谢量

1 至 2 cm 的距离内均等测量

十次的算术平均值

只欲测量

二次测量的算术平均值

三次测量的筛术平均值

五次测量的算术平均值

局部厚度;在大约 1 cm*的基准面内最小厚度测显采用的试验方法的基准面尺寸

测世面大于rm

涂层的显微磺截面 上线性测量

测量面的直径在 5 ~ 10 mm 之间测量面的径在 3-5 mm 之间

测量面的直径小于 3 mm

测量面为点

7.2外观

GB/T 9793—1997

图1代1dm\基准面内测量点的分布涂层外观应均勺一致,无气孔或底材裸露的斑点,没有未附着或附着不牢固的金底熔融颗粒和影响涂层使用寿命及应用的切缺陷

7.3结介性

按8.2试验后,如果没有山现涂层从基体上剥离或金属涂层层间分离.则认为结合强度试验合格。8试验方法

8.1厚度测量

8.1.1厚度测量方法及应用范围

8.1.1.1磁性测量法具有无损,快速和能卢接测量任何待测表面匕的任何部位的优点。此外,喷淤在钢铁基体上的涂层(Zn,AI)性质及其标准厚度俏,都有利于该方法达到满意的测量精度。因此.对」给定试样,只要按照本标准的规定和供需双方协议,正确校准邀性测厚仪,磁性测罩就能提供有效、准确的验收检查结果

8.1.1.2横截面显微镜法可作为检验金属涂层厚度的参考方法。鉴于界面风基体金属和涂层金属表面存在着几何形状的不规则性,要正确地对金履涂层进行显微测量是闲雄的,也不可能获得所需要的精度。因此.仅在协议双方事先规定后才使用这种方法,并按照8.1.3的要求进行试验。8. 1. 2磁性测量

按GB4956中的规定进行试验、

8.1.3横截面显微镜测量

原则上按GB6462中的规定切割样品、制备试样.在显微镜下对横截面上的涂层进行测量。说明:为防止涂层从基体和近缘剥离,试样必须采用合适的固定材料,如:用塑料或呆种低熔点企固定。检查面必须用合适的抛光剂仔细抛光。每个试样应测十次,测量点须消试的一个边均勾分布,并在边长约20)mm的横截面上进行测过,堰其算术平均值

8.2结含强度试\

按双方协议选择结合频度试验方法和整理试验结果。具体方法见附录A(标准的附录)。出业

栅格试验

A1.1原理

GB/T 97931997

附录A

(标准的附录)

结合强度试验方法

将涂层切断至基体,使之形贼一个具有给定尺止的方形挤子,涂层不应产生剥离。A1.2装置

具有硬质刃口的切割工具,其形状如图A1所示。侧面

图 41 切割具

A1.3操作

使用图 A1规定的刀具,切出表A1 中的规定格了尺寸 切痕探度,要求必须将层切断至基体金属。正面

如有可能,切制成格子后,采用供需双方协商认可的一种个适粘胶带,借助一个辊子施以5N的载荷将粘胶带压紧在这部分涂层上,然后沿垂直涂层表面的力向快速将粘胶带拉开。如果不能使用此法.则测量涂层结合强度的方法就必须取得供需双方同意。表A1格子凡寸

摄盖格子的近似表面

15 mm×15 mm

25 mX 25 tmn

41.4结果解释

检查的涤员厚度

划痕之闻距离

近正涂巨从其体全虚上划或如在每不左形松半,泽层的一部分他妙站除在其体上,而共余部GB/T 9793—1997

分粘在粘胶带上,损坏发生在除层的层间而不是发生在淤层与基体界面处,则认为合格,A2拉伸试验

用切割工具,沿着一个圆切划割涂层直体金属,该的直径与用于试验的厨杜直径致。仔细地清理试验面·用粘结剂将圆粘到涂层工。采用的粘结剂对涤层的粘结力应比涂层与基休金属的结合力更大.在涂粘结剂前,光用蚀洗涂料覆盖在涂层上.并渗入涂层孔隙中,以免粘结剂渗透到基体,

当粘结剂固化后,将圆柱体周围的过量粘结剂去除。在垂直于圆柱截面的方向,逐渐加力至圆柱体拉脱,以此测量涂层从基体上剩离的拉力。为于这种试验在两个不同实验室很难重现,所以比较它们的试验结果是不实际的,因此这种试验力法仅用于同一实验室作为比较途层结合规律或考核上岗人员时用,前且应在同样设备条件下.出同个操作者在同类的涂层1使用同一种粘结剂进行试验。附录H

(提示的附录)

推荐应用wwW.bzxz.Net

根据不回的使用环境,推荐的最小涂层厚度见表B1表BI

城市环境

L业环境

海洋天气

下顿室内环境

未徐装

未漆装

未涂装

Z11-A115

未亲装

注:表中推拳的最小涂层厚度足防止过早失效的限是者,不能作为选择涂层的准则,这是由下系统的行为和预期存命太必一致,

1) N,R 雄花。

2)海溢环境中应用,

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准等效采用ISO2063:1991%金屑和其他无机覆益良热喷涂锌,铝及其合金》,编写规则符合GB/T 1.1—1993.

本标准与ISO2063:1991相比,引用标准有所增加,这是因为我国已制订的配套标准比1SO多,这些标准基本上都是参照采用国外先进标准的版本制订的,如GB11373一89(参照采用DJN8576—84)JB/T8127—96(参照采用BS5493—1977和BS4479·:1966)等,上述配套标准的号用使本标准可操作性强方使了用户,

此外,本标准未采用IS02063:1991中的*引言”,原因是本标准的引用标准中口有关干热喷涂定义和涂层厚度的规定,已包含了1S02063:1991”号言的内容.无复述的必要,本标滩月发布实施之日起,代替以下四个国家标准,即;GB9793—88热喷涂锌及锌台金涂层GB9794—88热喷涂锌及锌合金涂层试验方法GB9795—88热喷涂铝及铝合金涂层(GB979688热喷徐铝改铝合金涂层试验方法本标摊根据IS02063:1991的内容,不再列入上述四个国家标准中的有关耐蚀性,密度和抗高氧化性能及其试验方法的内容。

本标准的附录 A 是标准的附录,本标准的附录B是提示的附录。

本标准而中华人民共和国机械工业部提出。本标准由全国金属与非金属覆盖层标准化技术委员会归口,本标准负责起草单位:机械工业部武汉材料保护研究所,本标主要起草人:胡有权,李秉忠,张海成、董志红、胡箭垦。GB/T9793—1997

ISO前言

ISO(国际标准化组织)是各国家标推团体(1SO成员团体)的企世界联合。制定国际标准的工作,一般通过[SO技术委员会逊行,各成员体如对桌一技术委员会确定的主题感兴趣,有权向该委员会陈述。与ISO有联系的政府.非政府的国际组织也可参加工作。在电工标准化的各方面,IS与国际电工委员会(IEC)密切合作。

技术委员会过的国际标准草案,在ISO理事会采纳为国际标准之前,先送答成员团体孜票,根据1S0程序,参与投票的成员团体至少要有755%认可,才出版为国际标准。国际标准IS02063由ISO/TC107金属和其他无机覆盖层技术委员会的SC5:金属喷涂分委员会制订。

此第二版取代同时注销第一版1SC)2063:1973).属于对第一版的技术修订,附录A属下本国际标准的组成部分·附录B只属于信息。1范围

中华人民共和国国家标准

金属和其他无机覆盖层

热喷涂锌、铝及其合金

Mctallic and other inorganig coatings-Thermalspraying-Zinc, al uninium and their alloysGB/T9793—1997

eqv IS0 2063:1991

代蓉 GB 9793 --9796 88

本标准规定广防腐蚀用热喷涂锌、铅及其合金涂层的特性和试验行法。本标准适用对钢铁表面施加热喷涂锌、铅及其合金涂进行防腐蚀保护。本标准不适用于对损伤表面的修复。也不适用于热喷涂锌、铝及其合金之外的其他金属涂层:但其中的一些规定,对其他金属涂层也有效,若供需双方协商认可,也可采用。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB470—83锌分类及技术条件

GB1031—1995装面糙度参数及其数值(nelIS0468—1982)GB3190--82铝及合金加工产品的化学成分GB4956—85磁性金属基体上的非磁性覆盖层厚度测量磁性方法(egVISO2178--1982)GB6462—86金属和氧化物覆盖层横断面厚度显微镜测品方法(cqVISV1463—1982)G136819—85溶解乙炔

GB8923—88涂装前钢材表面锈蚀等级和除锈等级(cqVISO8501/1—1988)GB1137389热喷涂金属件表面预处理通则(eDIN8567—1984)热喷涂涂层厚度的无摄测量方法(nerIS02064-1990)GH 11374—89

GB 11375—89

热喷涂操作安全

JB/T5077:91热喷涂常用术谱

IB/T6973-93热喷涂操作人员考核要求JB/T8427一96钢结构蚀防护热喷涂锌、铝及其合金涂层选择与应用导则3定义

本标准采用GB11374中的下述定义:3.1主要表面

按使用和外观要求必须喷涂的表面包括已喷涂和待涤的表面。3.2测量面

在主要表面上做单欲量的区域,对于无损法,是测头的面积或影响读数的区域!国家技术监标图1907.07_25批准100002_01字#

3.3基雅面

GB/T 9793—1997

在主要表面上对涂层厚度进行规定的单次测的区域。3.4局部厚度

在基准面上进行规定次数测量所得涂层厚度的平均值。3.5最小局部厚度

在一个工件主要表面1所测得各局部厚度中的最小值。4提出要求的方式

当要求工件拨照本标推进行热喷涂时,用户除应提出本标推的标准号外,还可参照J1/T8427中的使用环境提出涂覆金属的主要表面和典型环境中推存的扣应涂层最小局部厚度。5分类

本标准中所推荐的Zn,AI及Zn-Al合金涂层是按共厚度进行分类的,涂层的分类列表1。表1金属涂层的分类

本分类给山厂适于Z,Al及-Al会金徐层的需列厚度值,经供需双方认可亦可来用其中例值。每种涂层的和应代号均由该金属的元素符号(2n一锌,Al一铅后随载小局部厚度查所构成\us;鑫英

7.in-A115

微米”

1合金涂层以每种合金元素符号后跟以数字表示该元素在合金中含量的质量百分数,如:含8557m。15%Al,厚度为120u叫的Zn-Al合金涂层,其代号定为(Z1-Al15)120厕括号是识别合金成分所必不可少的,如果所用会余涂层的代号已在其他的C中出现过,亦可选用该代号:如含95不A1,5%M的厚度150um的合金途层,则代号定为(GB3190LF5)150。2)采用国际单位制以使与我国推行的法定计英单位保待致。3)供帮双方协商提出涂层厚度时,要十分注总选用能状得均勺厚度的热喷涂技术,封闭剂和涂料及其试验方法。

1)若涂层能达到本标准中规定的性能要求,经供需双方协商认可,也叫选更大的“最小局部厚”。如,本长中虚线皮虚线以外的部分。

6工艺

6.1工件表面预处理

貌,达到完全清洁和粗趟。

6.1.1喷涂前工件表面状况

GB/T 9793-1997

喷涂前.工件表面应该是十燥的,无灰尘、油脂,污垢、锈斑及其他包括可溶性盐类在内的污染。6.1.2粗糙度的检验

在所有的场合下,部要用参比样片对照检验喷砂处理后工件表面的粗糙度。参比样片的材质应与工件致,并按供需效方协商的要求制备。6.1.3喷砂处理用磨料

除非另有规定,下述磨料可用」上件表而的喷砂处理:冷硬低磷铁砂和刚玉砂。

在某些场合下,如不违犯有关安全和环保规定,经双方协商亦可选用其他磨料,但应达到足够的粗糙度,以保证涂层的结合强度。6. 1.4磨料粒度

磨料颗粒般为0. 5~1.5mm

6.1.5喷痧处理用磨料和空气

磨料应该清洁、干燥,特别是应尤油污和可性盐类,用于喷砂处理的压缩空气也应消洁、干燥,以免污染磨料和T件表面。

6. 1.6工件表面消洁度

喷砂处理后,工件表面的清洁度应采用GB8923一88中的\Sa3\级图片对照检验。6.2喷涂材料

喷涂用金属材料应符合下列要求:锌应符合GB47083中的2n-1的质量要求,Zu≥99.99%;铝应符合GB 3190—82中的 L2的质量要求,A1=99.5死;锌合金中锌的成分应符合GB470·83中Zn-1的质量要求,即Zn99.99;铝的成分应符GB3190--82中L1的质量要求,即A199.7,合金的成分应按表1中的注1表示。除非另有规定.合金中金属的充许偏差其为规定值的上1%。也可选用不同比例的锌铝合金,例如87不Zn-13%A到65%Zn35%Al(典型的锌铝合金是85%Zn-15%A1)。同时应当使用相应的合金代号。铝合金可以使用GB319082中的LF5,即含5%Mg的铅合金:其代号为A1Mg5或GB 3190:1.F5

6.3热喷涤

热喷涂应在工件表面喷砂后尽快逃行,在喷涂过程中,工件表面应·直保持清洁、十燥和无肉眼可见的氧化。

6.3.1待喷涂的时间

根据地域情况应尽可能短,最长不超过 1 h。6.3.2喷途的环境温度

当待喷涂工件表面处在凝露状态下时,不能进行喷涂,待喷工件表面的温度应保持在露点以上·且至少比露点温度高3T以1才能进行喷涂。6.3.3涂层缺陷

若喷涂时发现徐层外观有明显的缺陷应立即停止喷涂,对于缺陷部位必须按6.1重新进行喷砂预处理。

6.4封闭或涂装

6.4.1封闭

对金属涂层进行封孔其月的是尽叮能地将涂层孔隙堵住,并填平其川坑:以延长涂层的使用寿命。6. 4. 2*tr

GB/T 9793—1997

金属涂层柔露在正常环境中,通过金属涂层的自然氨化而使孔隙封闭,其前提条件是,所牛成的氧化物、氢氧化物和(或)碱性盐在该环境中不会溶解。6. 4. 3人工封闭

通过使金属涂层表面化学转化(磷化,活性涂料涂装等)或选用适当的涂料体系进行封孔·面实现人工封闭处理。

6.4.4涂装

为了美观或延长防护体系的使用寿命,可对已封闭或未封闭的金属涂层进行涂装。6.4.5自然封闭后不推荐涂装。

6. 4. 6相容性

无论金属涂层封闭与否,涂装体系都应与金属涂层或封闭剂有相容性,便丁保养且能持久地保持耐工况环境的要求。

7性能要求

7.1厚度

热喷涂层的厚度出其最小局部厚度确定(见3.5)热魔途层厚康的谢量方法,测量位置和欢数,应由供带双方断定。7:1. 1面积为 1 cm2至 1 m2 之间的涂层当涂层面积为1.cm至1m2之间时,任何给定点的局部厚度都应当是在人约为1cm的基谁面上测得的涂层厚度。

由于各种适于测涂层厚度的方法是在尺寸各不相同的测量面上实施的,因此采下列方法定涂层任何部位的局部厚度(见表2):一测量面不小于1 cm2时,仅作次测量:在涂层的横截面上采用显微镜进行直线和曲线测量时,应在1~2cm的距离内均匀测鼠十次,取具算术平均值

一谢量面的直径人5mm时,作一次测量测母面的直径在3一5mm之问时、应在1cm内作次测低,取其算术平均值;一一测量面的直径小丁 3 mm 时,应在 1 em\内作三次测量,取其算术平均值:一采用点测量方法时,应在1cm2内作五次测量.取其算术平均值。7.1.2面积大\1m2的涂层

涂层面积大于1m2时,任何给定部位的涂层局部厚度都应当是在约1dm的基准面上测量由于各种适于测母涂层厚度的方法是在尺寸各不相同的测量面上实施的,故规定采用下列方法测量任何给定部位的局部厚度:

测量面不小于1 dm\时,作一次量#-测量面是点,或测面积在点与几全平方厘米之问时,按图1所示在1dm基准面内作十次测量,取其算术平均值。

7.1.3厚度测品位置

为了确定涂层的最小局部厚度,应在涂层厚度可能最薄的部位测量涂层的局部厚度。测量的位置和认数,可以由有关各协商认可,并在协议中规定。建议测量位置应尽量按照有关产品标准中的规定选取。当协议双方没有任何规定时,则测量位置和次数按GB11374 中的规定选择。7.1.4测量法

在所有的情况下,都可采用磁性法测量涂展的厚度(见8.1.2).提供的涂层厚度值必须是算术平均值。

GB/ 9793-1997

表 2在某-定点测量局部厚度的常规测蛋的位食和次数

只一谢量

1 至 2 cm 的距离内均等测量

十次的算术平均值

只欲测量

二次测量的算术平均值

三次测量的筛术平均值

五次测量的算术平均值

局部厚度;在大约 1 cm*的基准面内最小厚度测显采用的试验方法的基准面尺寸

测世面大于rm

涂层的显微磺截面 上线性测量

测量面的直径在 5 ~ 10 mm 之间测量面的径在 3-5 mm 之间

测量面的直径小于 3 mm

测量面为点

7.2外观

GB/T 9793—1997

图1代1dm\基准面内测量点的分布涂层外观应均勺一致,无气孔或底材裸露的斑点,没有未附着或附着不牢固的金底熔融颗粒和影响涂层使用寿命及应用的切缺陷

7.3结介性

按8.2试验后,如果没有山现涂层从基体上剥离或金属涂层层间分离.则认为结合强度试验合格。8试验方法

8.1厚度测量

8.1.1厚度测量方法及应用范围

8.1.1.1磁性测量法具有无损,快速和能卢接测量任何待测表面匕的任何部位的优点。此外,喷淤在钢铁基体上的涂层(Zn,AI)性质及其标准厚度俏,都有利于该方法达到满意的测量精度。因此.对」给定试样,只要按照本标准的规定和供需双方协议,正确校准邀性测厚仪,磁性测罩就能提供有效、准确的验收检查结果

8.1.1.2横截面显微镜法可作为检验金属涂层厚度的参考方法。鉴于界面风基体金属和涂层金属表面存在着几何形状的不规则性,要正确地对金履涂层进行显微测量是闲雄的,也不可能获得所需要的精度。因此.仅在协议双方事先规定后才使用这种方法,并按照8.1.3的要求进行试验。8. 1. 2磁性测量

按GB4956中的规定进行试验、

8.1.3横截面显微镜测量

原则上按GB6462中的规定切割样品、制备试样.在显微镜下对横截面上的涂层进行测量。说明:为防止涂层从基体和近缘剥离,试样必须采用合适的固定材料,如:用塑料或呆种低熔点企固定。检查面必须用合适的抛光剂仔细抛光。每个试样应测十次,测量点须消试的一个边均勾分布,并在边长约20)mm的横截面上进行测过,堰其算术平均值

8.2结含强度试\

按双方协议选择结合频度试验方法和整理试验结果。具体方法见附录A(标准的附录)。出业

栅格试验

A1.1原理

GB/T 97931997

附录A

(标准的附录)

结合强度试验方法

将涂层切断至基体,使之形贼一个具有给定尺止的方形挤子,涂层不应产生剥离。A1.2装置

具有硬质刃口的切割工具,其形状如图A1所示。侧面

图 41 切割具

A1.3操作

使用图 A1规定的刀具,切出表A1 中的规定格了尺寸 切痕探度,要求必须将层切断至基体金属。正面

如有可能,切制成格子后,采用供需双方协商认可的一种个适粘胶带,借助一个辊子施以5N的载荷将粘胶带压紧在这部分涂层上,然后沿垂直涂层表面的力向快速将粘胶带拉开。如果不能使用此法.则测量涂层结合强度的方法就必须取得供需双方同意。表A1格子凡寸

摄盖格子的近似表面

15 mm×15 mm

25 mX 25 tmn

41.4结果解释

检查的涤员厚度

划痕之闻距离

近正涂巨从其体全虚上划或如在每不左形松半,泽层的一部分他妙站除在其体上,而共余部GB/T 9793—1997

分粘在粘胶带上,损坏发生在除层的层间而不是发生在淤层与基体界面处,则认为合格,A2拉伸试验

用切割工具,沿着一个圆切划割涂层直体金属,该的直径与用于试验的厨杜直径致。仔细地清理试验面·用粘结剂将圆粘到涂层工。采用的粘结剂对涤层的粘结力应比涂层与基休金属的结合力更大.在涂粘结剂前,光用蚀洗涂料覆盖在涂层上.并渗入涂层孔隙中,以免粘结剂渗透到基体,

当粘结剂固化后,将圆柱体周围的过量粘结剂去除。在垂直于圆柱截面的方向,逐渐加力至圆柱体拉脱,以此测量涂层从基体上剩离的拉力。为于这种试验在两个不同实验室很难重现,所以比较它们的试验结果是不实际的,因此这种试验力法仅用于同一实验室作为比较途层结合规律或考核上岗人员时用,前且应在同样设备条件下.出同个操作者在同类的涂层1使用同一种粘结剂进行试验。附录H

(提示的附录)

推荐应用wwW.bzxz.Net

根据不回的使用环境,推荐的最小涂层厚度见表B1表BI

城市环境

L业环境

海洋天气

下顿室内环境

未徐装

未漆装

未涂装

Z11-A115

未亲装

注:表中推拳的最小涂层厚度足防止过早失效的限是者,不能作为选择涂层的准则,这是由下系统的行为和预期存命太必一致,

1) N,R 雄花。

2)海溢环境中应用,

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。