GB 14316-1993

基本信息

标准号: GB 14316-1993

中文名称:间距1. 27mm绝缘刺破型端接式聚氮乙烯绝缘带状电缆

标准类别:国家标准(GB)

英文名称: Pitch 1.27mm insulation puncture type terminated polyethylene insulated ribbon cable

标准状态:已作废

发布日期:1993-04-20

实施日期:1993-12-01

作废日期:2009-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:415501

标准分类号

标准ICS号:电气工程>>电线和电缆>>29.060.20电缆

中标分类号:电工>>电工材料和通用零件>>K13电缆及其附件

出版信息

出版社:中国标准出版社

页数:平装16开, 页数:16, 字数:26千字

标准价格:12.0 元

出版日期:1993-12-01

相关单位信息

首发日期:1993-04-20

复审日期:2004-10-14

起草人:忻济民、朱翠珍

起草单位:上海电缆研究所等单位

提出单位:中华人民共和国机械电子工业部

发布部门:国家技术监督局

主管部门:中国电器工业协会

标准简介

本标准规定了交流额定电压300V及以下、间距1.27mm绝缘刺破型端接式聚氯乙烯绝缘带状电缆的技术要求、试验方法、标志包装。本标准适用于交流额定电压300V及以下家用电器、电子仪器用的间距1.27mm绝缘刺破型端接式绝缘带状电缆,电缆的芯数不超过64芯。 GB 14316-1993 间距1. 27mm绝缘刺破型端接式聚氮乙烯绝缘带状电缆 GB14316-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

间距1.27mm绝缘刺破型端接式

聚氯乙烯绝缘带状电缆

PV insulated ribbon cable with a pitchof 1.27mm suitable for insulationdisplacement termination

GB14316-—93

本标准等效采用国际标准IEC918(1987)《间距1.27mm绝缘刺破型端接式聚氯乙烯绝缘带状电缆》。

1主题内容与适用范围

本标准规定了交流额定电压300V及以下、间距1.27mm绝缘刺破型端接式聚氯乙烯绝缘带状电缆的技术要求、试验方法、标志包装,本标准适用于交流额定电压300V及以下家用电器、电子仪器用的间距1.27mm绝缘刺破型端接式绝缘带状电缆,电缆的芯数不超过64芯2引用标准

GB2900.10

GB2951

GB3953

GB4005

GB4909

GB4910

GB6995

GB8815

GB12666

3代号

电工名词术语电线电缆

电线电缆机械物理性能试验方法电线电缆电性能试验方法

电工圆铜线

电线电缆交货盘

裸电线试验方法

镀锡圆铜线

电线电缆识别标志

电线电缆用软聚氯乙烯塑料

电线电缆燃烧试验方法

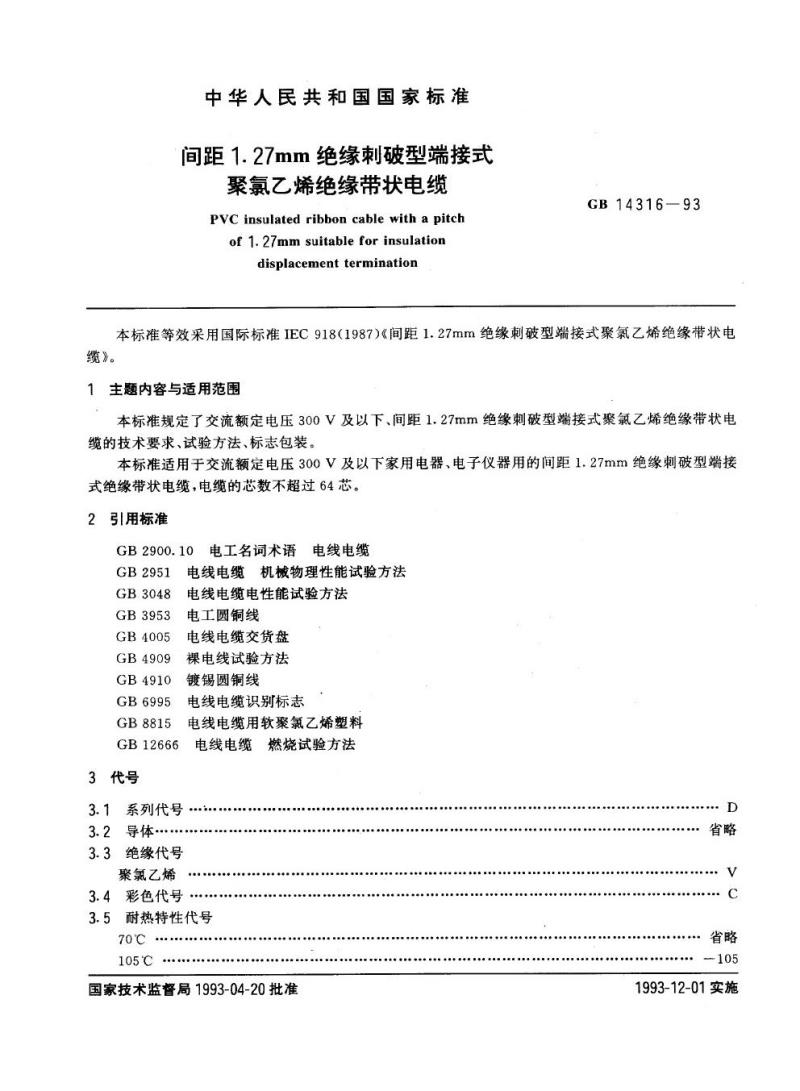

3.1系列代号

3.2导体

3.3绝缘代号

聚氯乙烯·

3.4彩色代号

3.5耐热特性代号

105℃

国家技术监督局1993-04-20批准D

1993-12-01实施

产品标记及产品型号

4.1产品标记

4.1.1标记示例

GB14316-—93

4.1.1.1彩色带状电缆,耐热105℃,导体结构7/0.13,26芯表示为:电缆DVC(1.27)-105

7/0.13-26GB14316—93

4.1.1.2彩色带状电缆,耐热70℃,导体结构1/0.4,10芯表示为:电缆DVC(1.27)

1/0.4-10GB14316—93

4.1.1.3单色带状电缆,耐热105℃,导体结构19/0.08,16芯表示为:电缆DV(1.27)-10519/0.08-16GB14316—934.2产品型号

电缆的型号如表1所示。

表1型号和名称

DVC(1.27)

DV(1.27)-105

DVC(1.27)-105

5技术要求

5.1使用性能

耐热70℃、间距1.27mm、绝缘刺破型端接式单色聚氯乙烯绝缘带状电缆耐热70℃、间距1.27mm、绝缘刺破型端接式彩色聚氯乙烯绝缘带状电缆芯数

导体结构

耐热特性

彩色代号

-绝缘代号

系列代号

耐热105C、间距1.27mm、绝缘刺破型端接式单色聚氟乙烯绝缘带状电缆耐热105℃、间距1.27mm、绝缘刺破型端接式彩色聚氯乙烯绝缘带状电缆5.1.1电缆额定电压为300V

额定电压是电缆设计和电性能试验用的基准电压。单位为伏。额定电压为任一绝缘导体和“地”(周围介质、金属屏蔽等)或任意两个绝缘导体间的电压有效值。当电缆使用于交流系统时,电缆的额定电压至少应等于系统的对地标称电压。当使用于直流系统时,该系统的对地标称电压应不大于电缆额定电压的1.5倍。5.1.2电缆长期工作温度

DV或DVC型

DV-105或DVC-105型

5.1.3电缆敷设安装及使用的环境温度应不低于一10℃。应不超过70℃

应不超过105℃

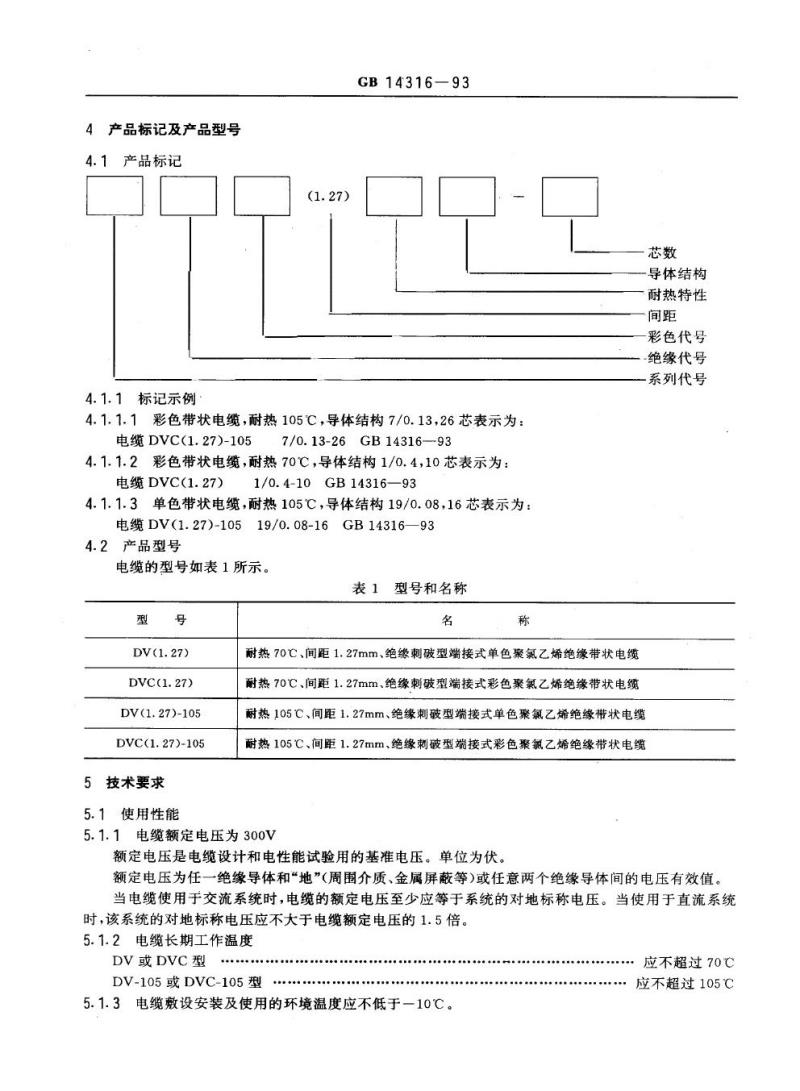

5.2导体

GB14316—93

5.2.1导体应采用符合GB3953中的软圆铜线,或GB4910中的镀锡软圆铜线。5.2.2导体表面应光洁、无油污、无损伤绝缘的毛刺、锐边以及凸起或断裂的单线。5.2.3导体可以是单根导线或由单线束绞而成。导体结构如表2规定。表2导体结构

标称截面,mm2

根数/单线标称直径,mm

5.2.4单根导线的导体可以镀锡或不镀锡。20℃时导体电阻,Q/km

不大于

5.2.5由单线束绞而成的导体,其单线必须镀锡。镀锡单线束绞导体整体允许镀锡,必须控制镀锡层的厚度,使整体镀锡不至于把单线粘结在一起。5.2.6单根导线的导体和束绞导体整体不允许有接头。束绞导体的单线可以有接头,但两个接头至少应相距0.3m。束绞导体的节径比应不大于20。5.3绝缘

5.3.1绝缘用聚氯乙烯料应保证成品带状电缆的性能达到本标准的要求。5.3.2.绝缘的机械物理性能应符合表3规定。表3绝缘的机械物理性能

原始抗张强度

原始断裂伸长率

空气烘箱热老化试验

处理温度

处理时间

抗张强度变化率

断裂伸长率变化率

热失重

5.3.3绝缘表面应平整、色泽均匀。项

70℃级

100±2

105℃级

135±2

5.3.4绝缘可以一次挤包在平行放置的导体上,或层压到平行放置的导体上形成带状电缆。挤包或层压绝缘时,应在导体两侧形成撕裂槽,每个撕裂槽的深度应不小于0.24mm。上、下两个撕裂槽间的绝缘最薄点厚度应不小于0.1mm。上、下两个撕裂槽的绝缘最薄处到最近的导体中心处距离应不小于0.5mm。撕裂槽尺寸的试验方法见附录A。GB14316-93

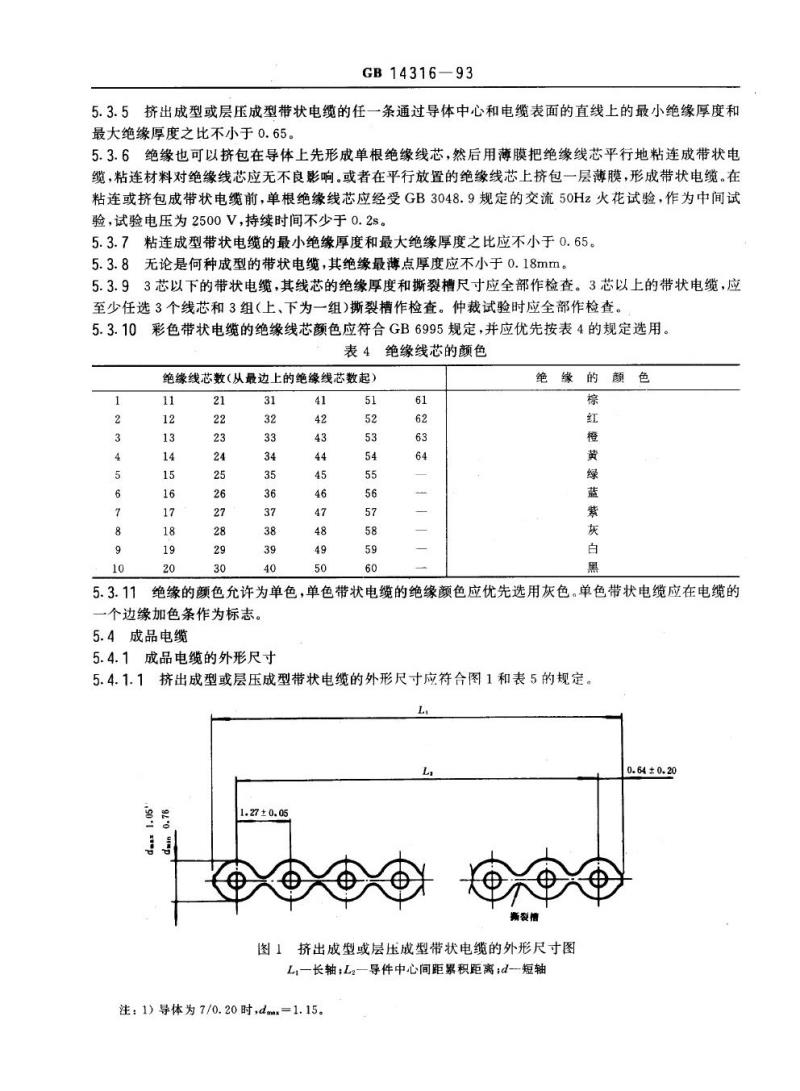

5.3.5挤出成型或层压成型带状电缆的任一条通过导体中心和电缆表面的直线上的最小绝缘厚度和最大绝缘厚度之比不小于0.65。5.3.6绝缘也可以挤包在导体上先形成单根绝缘线芯,然后用薄膜把绝缘线芯平行地粘连成带状电缆,粘连材料对绝缘线芯应无不良影响。或者在平行放置的绝缘线芯上挤包一层薄膜,形成带状电缆。在粘连或挤包成带状电缆前,单根绝缘线芯应经受GB3048.9规定的交流50Hz火花试验,作为中间试验,试验电压为2500V,持续时间不少于0.2s。5.3.7粘连成型带状电缆的最小绝缘厚度和最大绝缘厚度之比应不小于0.65。5.3.8无论是何种成型的带状电缆,其绝缘最薄点厚度应不小于0.18mm。5.3.93芯以下的带状电缆,其线芯的绝缘厚度和撕裂槽尺寸应全部作检查。3芯以上的带状电缆,应至少任选3个线芯和3组(上、下为一组)撕裂槽作检查。仲裁试验时应全部作检查。)彩色带状电缆的绝缘线芯颜色应符合GB6995规定,并应优先按表4的规定选用。5.3.10

绝缘线芯的颜色

绝缘线芯数(从最边上的绝缘线芯数起)1

绝缘的颜色

绝缘的颜色允许为单色,单色带状电缆的绝缘颜色应优先选用灰色。单色带状电缆应在电缆的个边缘加色条作为标志。

5.4成品电缆

5.4.1成品电缆的外形尺寸

5.4.1.1挤出成型或层压成型带状电缆的外形尺寸应符合图1和表5的规定。L

0.64±0.20

1.27 ± 0.05

新裂精

图1挤出成型或层压成型带状电缆的外形尺寸图L,一长轴;Lz一导件中心间距累积距离;d-短轴注:1)导体为7/0.20时,dmx=1.15。优先选用的绝缘线芯数

GB14316—93

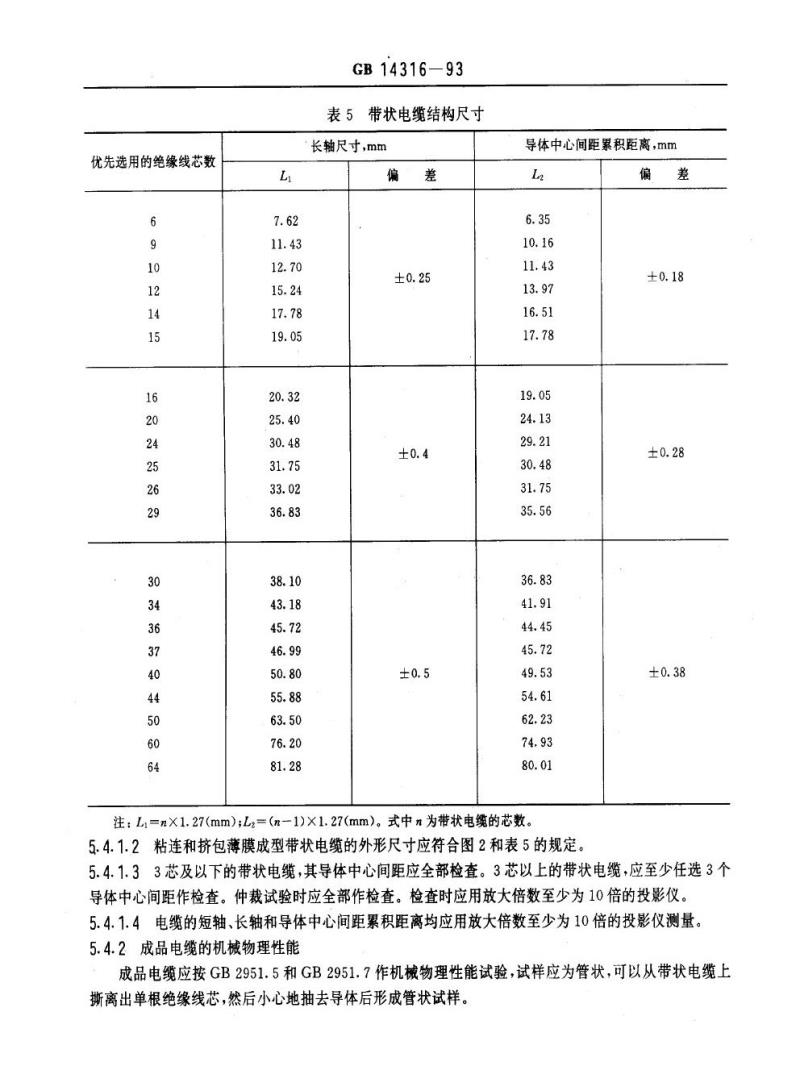

表5带状电缆结构尺寸

长轴尺寸,mm

导体中心间距累积距离,mm

注:L;=nX1.27(mm);Lz=(n1)X1.27(mm)。式中n为带状电缆的芯数。5.4.1.2粘连和挤包薄膜成型带状电缆的外形尺寸应符合图2和表5的规定。偏差

5.4.1.33芯及以下的带状电缆,其导体中心间距应全部检查。3芯以上的带状电缆,应至少任选3个导体中心间距作检查。仲裁试验时应全部作检查。检查时应用放大倍数至少为10倍的投影仪。5.4.1.4电缆的短轴、长轴和导体中心间距累积距离均应用放大倍数至少为10倍的投影仪测量。5.4.2成品电缆的机械物理性能

成品电缆应按GB2951.5和GB2951.7作机械物理性能试验,试样应为管状,可以从带状电缆上撕离出单根绝缘线芯,然后小心地抽去导体后形成管状试样。1.27±0.05

GB14316-93

图2粘连和挤包薄膜成型带状电缆的外形尺寸图L一长轴;L导体中心距累积距离;d一短轴5.4.3挤出成型和层压成型成品电缆的电气性能0.64 ±0.20

5.4.3.1成品电缆应经受GB3048.9规定的交流50Hz火花试验,试验电压为2500V,持续时间不少于0.2s。

成品电缆的每一导体,应用万用表作通电试验检查其连续性。成品电缆的电气性能应符合表6规定。表6电气性能要求

试验项

绝缘电阻试验

(每一导体与水及每两相邻导体之间)水温

浸水时间

试样长度

测试电压

试验结果

浸水耐压试验

(每一导体与水及每两相邻导体之间)水温

浸水时间

试样长度

试验电压

电压施加时间

试验结果

MQ·km

5.4.4、成品电缆应经受折送试验,试验方法见本标准附录B。5.4.5成品电缆应经受撕裂槽延伸试验,试验方法见本标准附录C。性能要求

500±50

不击穿

5.4.6导体为单线束绞而成的成品电缆应经受柔软性试验,试验方法见本标准附录D。5.4.7成品电缆应经受冷热冲击试验,试验方法见本标准附录E。5.4.8成品电缆应经受尺寸稳定性试验,试验方法见本标准附录F。GB14316—93

5.4.9成品电缆应按GB12666.2规定的D2-1法进行燃烧试验时,火焰应对着电缆窄面,电缆的宽面应与喷灯灯管在同一个与水平面垂直的平面上。6试验

产品按表7规定试验。

表7试验

项目名称

结构尺寸

导体结构

绝缘厚度

撕裂槽尺寸

导体中心间距

导体中心间距累积距

外形尺寸

绝缘机械物理性能

原始抗张强度

原始断裂伸长率

老化后抗张强度变化率

老化后断裂伸长率变化率

热失重试验

电气试验

导体电阻试验

火花试验\

通电试验

绝缘电阻试验

成品电缆漫水电压试验

折选试验

撕裂槽延伸试验

柔软性试验

冷热冲击试验

尺寸稳定性试验

燃烧试验

条文号

5.3.55.3.75.3.8

5.3.25.4.2

5.3.25.4.2

5.3.25.4.2

5.3.25.4.2

5.3.25.4.2

注:1)此项试验仅适用于一次挤包和层压成型的成品电缆。2)St为定期抽样试验。本标准规定为6个月。7交货长度

试验类型

T,St2)

GB4909

试验方法

本标准附录A

本标准第5.4.1.3条

本标准第5.4.1.3条

GB2951.5,本标准第5.4.2条

GB2951.5,本标准第5.4.2条

GB2951.7,本标准第5.4.2条

GB2951.7.本标准第5.4.2条

GB2951.10,本标准第5.4.2条免费标准下载网bzxz

GB3048.9,本标准第5.4.3.1条

本标准第5.4.3.2条

本标准附录B

本标准附录C

本标准附录D

本标准附录E

本标准附录F

GB12666.2

7.1电缆应圈绕在直径不小于70mm的电缆盘或线轴上,每圈长度为50m。允许长度不小于2m的短段交货,但每圈中的短段数应不超过5个,且每圈中至少有一段的长度应超过15m。7.2根据双方协议,允许任何长度交货。7.3长度计量应采用计米器,误差应不超过士0.5%。8检测规则

8.1产品应由技术检测部门检验合格后方可出厂。出厂产品应附有产品质量检验合格证。8.2产品应按规定试验进行验收。型式试验(T),抽样试验(S),例行试验(R),定义见GB2951.1规定。GB14316-93

8.3每批抽样数量由双方协议规定,如用户不提要求,由制造厂规定抽检项目的试验结果不合格时,应加倍取样进行第二次试验,仍不合格时,应100%检验8.4产品外观用目力(正常视力)逐件检查。9'包装、运输、贮藏

9.1包装

9.1.1成盘电缆应用塑料纸或其它包装物封装,9.1.2每一封装袋内应附有标签标明:制造厂厂名称;

型号及规格(导体结构):mm\;b.

额定电压:V;

长度:m;

重量:kg

制造日期:年月;

标准编号。

装箱时,箱体外壳上应标明:

制造厂名称;

b.产品型号、规格及额定电压:mm2,Vc.箱体外形尺寸及重量:kg;

d、 防潮、防掷、防砸标志,

9.1.4出口产品的包装应按有关规定执行9.2运输和贮藏时,建议电缆盘或线盘的凸缘和支承面垂直。GB14316—93

附录A

撕裂槽尺寸检查

(补充件)

本方法规定了撕裂槽尺寸的检查方法。A1试验设备

测量投影仪放大倍数至少10倍

或读数显微镜精度0.01mm

A2试样制备

A2.1从成品电缆中切取合适长度的电缆一段。撕离电缆,取出其中2根线芯,如图A1所示。小心地除去导体。对3芯以下电缆所有撕裂槽均应作检查,3芯以上电缆,至少应任选3组撕裂槽(上、下为一组)作检查。仲裁试验时应全部检查。A2.2用适当工具(锐利的刀片等),沿试样与长轴相垂直的平面切取一个试片。A3试验步骤

A3.1将试片置于投影仪上,试片的切面应与光轴相垂直。A3.2按图A1测定:

撕裂槽深度e1,e2;撕裂槽最薄处厚度e3;撕裂槽最薄处厚度到最近导体的距离e4。图A1撕裂槽尺寸检查

A4试验结果

e1,e2e3,e应符合本标准第5.3.4条规定。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

间距1.27mm绝缘刺破型端接式

聚氯乙烯绝缘带状电缆

PV insulated ribbon cable with a pitchof 1.27mm suitable for insulationdisplacement termination

GB14316-—93

本标准等效采用国际标准IEC918(1987)《间距1.27mm绝缘刺破型端接式聚氯乙烯绝缘带状电缆》。

1主题内容与适用范围

本标准规定了交流额定电压300V及以下、间距1.27mm绝缘刺破型端接式聚氯乙烯绝缘带状电缆的技术要求、试验方法、标志包装,本标准适用于交流额定电压300V及以下家用电器、电子仪器用的间距1.27mm绝缘刺破型端接式绝缘带状电缆,电缆的芯数不超过64芯2引用标准

GB2900.10

GB2951

GB3953

GB4005

GB4909

GB4910

GB6995

GB8815

GB12666

3代号

电工名词术语电线电缆

电线电缆机械物理性能试验方法电线电缆电性能试验方法

电工圆铜线

电线电缆交货盘

裸电线试验方法

镀锡圆铜线

电线电缆识别标志

电线电缆用软聚氯乙烯塑料

电线电缆燃烧试验方法

3.1系列代号

3.2导体

3.3绝缘代号

聚氯乙烯·

3.4彩色代号

3.5耐热特性代号

105℃

国家技术监督局1993-04-20批准D

1993-12-01实施

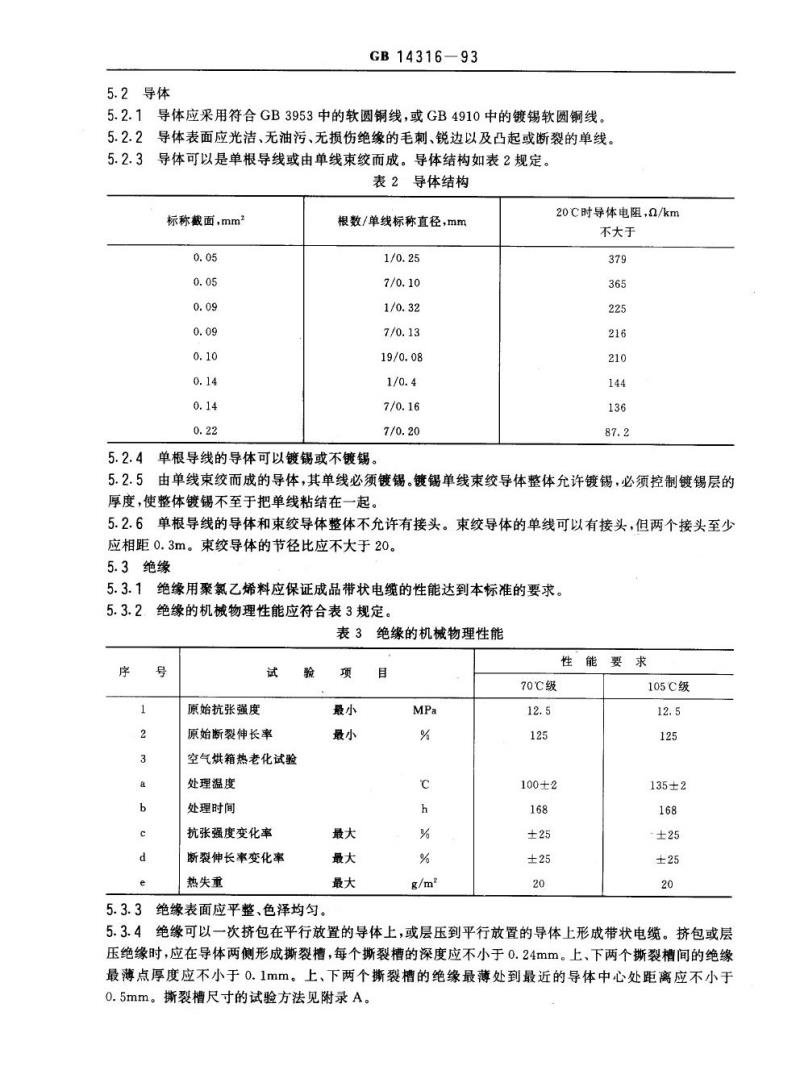

产品标记及产品型号

4.1产品标记

4.1.1标记示例

GB14316-—93

4.1.1.1彩色带状电缆,耐热105℃,导体结构7/0.13,26芯表示为:电缆DVC(1.27)-105

7/0.13-26GB14316—93

4.1.1.2彩色带状电缆,耐热70℃,导体结构1/0.4,10芯表示为:电缆DVC(1.27)

1/0.4-10GB14316—93

4.1.1.3单色带状电缆,耐热105℃,导体结构19/0.08,16芯表示为:电缆DV(1.27)-10519/0.08-16GB14316—934.2产品型号

电缆的型号如表1所示。

表1型号和名称

DVC(1.27)

DV(1.27)-105

DVC(1.27)-105

5技术要求

5.1使用性能

耐热70℃、间距1.27mm、绝缘刺破型端接式单色聚氯乙烯绝缘带状电缆耐热70℃、间距1.27mm、绝缘刺破型端接式彩色聚氯乙烯绝缘带状电缆芯数

导体结构

耐热特性

彩色代号

-绝缘代号

系列代号

耐热105C、间距1.27mm、绝缘刺破型端接式单色聚氟乙烯绝缘带状电缆耐热105℃、间距1.27mm、绝缘刺破型端接式彩色聚氯乙烯绝缘带状电缆5.1.1电缆额定电压为300V

额定电压是电缆设计和电性能试验用的基准电压。单位为伏。额定电压为任一绝缘导体和“地”(周围介质、金属屏蔽等)或任意两个绝缘导体间的电压有效值。当电缆使用于交流系统时,电缆的额定电压至少应等于系统的对地标称电压。当使用于直流系统时,该系统的对地标称电压应不大于电缆额定电压的1.5倍。5.1.2电缆长期工作温度

DV或DVC型

DV-105或DVC-105型

5.1.3电缆敷设安装及使用的环境温度应不低于一10℃。应不超过70℃

应不超过105℃

5.2导体

GB14316—93

5.2.1导体应采用符合GB3953中的软圆铜线,或GB4910中的镀锡软圆铜线。5.2.2导体表面应光洁、无油污、无损伤绝缘的毛刺、锐边以及凸起或断裂的单线。5.2.3导体可以是单根导线或由单线束绞而成。导体结构如表2规定。表2导体结构

标称截面,mm2

根数/单线标称直径,mm

5.2.4单根导线的导体可以镀锡或不镀锡。20℃时导体电阻,Q/km

不大于

5.2.5由单线束绞而成的导体,其单线必须镀锡。镀锡单线束绞导体整体允许镀锡,必须控制镀锡层的厚度,使整体镀锡不至于把单线粘结在一起。5.2.6单根导线的导体和束绞导体整体不允许有接头。束绞导体的单线可以有接头,但两个接头至少应相距0.3m。束绞导体的节径比应不大于20。5.3绝缘

5.3.1绝缘用聚氯乙烯料应保证成品带状电缆的性能达到本标准的要求。5.3.2.绝缘的机械物理性能应符合表3规定。表3绝缘的机械物理性能

原始抗张强度

原始断裂伸长率

空气烘箱热老化试验

处理温度

处理时间

抗张强度变化率

断裂伸长率变化率

热失重

5.3.3绝缘表面应平整、色泽均匀。项

70℃级

100±2

105℃级

135±2

5.3.4绝缘可以一次挤包在平行放置的导体上,或层压到平行放置的导体上形成带状电缆。挤包或层压绝缘时,应在导体两侧形成撕裂槽,每个撕裂槽的深度应不小于0.24mm。上、下两个撕裂槽间的绝缘最薄点厚度应不小于0.1mm。上、下两个撕裂槽的绝缘最薄处到最近的导体中心处距离应不小于0.5mm。撕裂槽尺寸的试验方法见附录A。GB14316-93

5.3.5挤出成型或层压成型带状电缆的任一条通过导体中心和电缆表面的直线上的最小绝缘厚度和最大绝缘厚度之比不小于0.65。5.3.6绝缘也可以挤包在导体上先形成单根绝缘线芯,然后用薄膜把绝缘线芯平行地粘连成带状电缆,粘连材料对绝缘线芯应无不良影响。或者在平行放置的绝缘线芯上挤包一层薄膜,形成带状电缆。在粘连或挤包成带状电缆前,单根绝缘线芯应经受GB3048.9规定的交流50Hz火花试验,作为中间试验,试验电压为2500V,持续时间不少于0.2s。5.3.7粘连成型带状电缆的最小绝缘厚度和最大绝缘厚度之比应不小于0.65。5.3.8无论是何种成型的带状电缆,其绝缘最薄点厚度应不小于0.18mm。5.3.93芯以下的带状电缆,其线芯的绝缘厚度和撕裂槽尺寸应全部作检查。3芯以上的带状电缆,应至少任选3个线芯和3组(上、下为一组)撕裂槽作检查。仲裁试验时应全部作检查。)彩色带状电缆的绝缘线芯颜色应符合GB6995规定,并应优先按表4的规定选用。5.3.10

绝缘线芯的颜色

绝缘线芯数(从最边上的绝缘线芯数起)1

绝缘的颜色

绝缘的颜色允许为单色,单色带状电缆的绝缘颜色应优先选用灰色。单色带状电缆应在电缆的个边缘加色条作为标志。

5.4成品电缆

5.4.1成品电缆的外形尺寸

5.4.1.1挤出成型或层压成型带状电缆的外形尺寸应符合图1和表5的规定。L

0.64±0.20

1.27 ± 0.05

新裂精

图1挤出成型或层压成型带状电缆的外形尺寸图L,一长轴;Lz一导件中心间距累积距离;d-短轴注:1)导体为7/0.20时,dmx=1.15。优先选用的绝缘线芯数

GB14316—93

表5带状电缆结构尺寸

长轴尺寸,mm

导体中心间距累积距离,mm

注:L;=nX1.27(mm);Lz=(n1)X1.27(mm)。式中n为带状电缆的芯数。5.4.1.2粘连和挤包薄膜成型带状电缆的外形尺寸应符合图2和表5的规定。偏差

5.4.1.33芯及以下的带状电缆,其导体中心间距应全部检查。3芯以上的带状电缆,应至少任选3个导体中心间距作检查。仲裁试验时应全部作检查。检查时应用放大倍数至少为10倍的投影仪。5.4.1.4电缆的短轴、长轴和导体中心间距累积距离均应用放大倍数至少为10倍的投影仪测量。5.4.2成品电缆的机械物理性能

成品电缆应按GB2951.5和GB2951.7作机械物理性能试验,试样应为管状,可以从带状电缆上撕离出单根绝缘线芯,然后小心地抽去导体后形成管状试样。1.27±0.05

GB14316-93

图2粘连和挤包薄膜成型带状电缆的外形尺寸图L一长轴;L导体中心距累积距离;d一短轴5.4.3挤出成型和层压成型成品电缆的电气性能0.64 ±0.20

5.4.3.1成品电缆应经受GB3048.9规定的交流50Hz火花试验,试验电压为2500V,持续时间不少于0.2s。

成品电缆的每一导体,应用万用表作通电试验检查其连续性。成品电缆的电气性能应符合表6规定。表6电气性能要求

试验项

绝缘电阻试验

(每一导体与水及每两相邻导体之间)水温

浸水时间

试样长度

测试电压

试验结果

浸水耐压试验

(每一导体与水及每两相邻导体之间)水温

浸水时间

试样长度

试验电压

电压施加时间

试验结果

MQ·km

5.4.4、成品电缆应经受折送试验,试验方法见本标准附录B。5.4.5成品电缆应经受撕裂槽延伸试验,试验方法见本标准附录C。性能要求

500±50

不击穿

5.4.6导体为单线束绞而成的成品电缆应经受柔软性试验,试验方法见本标准附录D。5.4.7成品电缆应经受冷热冲击试验,试验方法见本标准附录E。5.4.8成品电缆应经受尺寸稳定性试验,试验方法见本标准附录F。GB14316—93

5.4.9成品电缆应按GB12666.2规定的D2-1法进行燃烧试验时,火焰应对着电缆窄面,电缆的宽面应与喷灯灯管在同一个与水平面垂直的平面上。6试验

产品按表7规定试验。

表7试验

项目名称

结构尺寸

导体结构

绝缘厚度

撕裂槽尺寸

导体中心间距

导体中心间距累积距

外形尺寸

绝缘机械物理性能

原始抗张强度

原始断裂伸长率

老化后抗张强度变化率

老化后断裂伸长率变化率

热失重试验

电气试验

导体电阻试验

火花试验\

通电试验

绝缘电阻试验

成品电缆漫水电压试验

折选试验

撕裂槽延伸试验

柔软性试验

冷热冲击试验

尺寸稳定性试验

燃烧试验

条文号

5.3.55.3.75.3.8

5.3.25.4.2

5.3.25.4.2

5.3.25.4.2

5.3.25.4.2

5.3.25.4.2

注:1)此项试验仅适用于一次挤包和层压成型的成品电缆。2)St为定期抽样试验。本标准规定为6个月。7交货长度

试验类型

T,St2)

GB4909

试验方法

本标准附录A

本标准第5.4.1.3条

本标准第5.4.1.3条

GB2951.5,本标准第5.4.2条

GB2951.5,本标准第5.4.2条

GB2951.7,本标准第5.4.2条

GB2951.7.本标准第5.4.2条

GB2951.10,本标准第5.4.2条免费标准下载网bzxz

GB3048.9,本标准第5.4.3.1条

本标准第5.4.3.2条

本标准附录B

本标准附录C

本标准附录D

本标准附录E

本标准附录F

GB12666.2

7.1电缆应圈绕在直径不小于70mm的电缆盘或线轴上,每圈长度为50m。允许长度不小于2m的短段交货,但每圈中的短段数应不超过5个,且每圈中至少有一段的长度应超过15m。7.2根据双方协议,允许任何长度交货。7.3长度计量应采用计米器,误差应不超过士0.5%。8检测规则

8.1产品应由技术检测部门检验合格后方可出厂。出厂产品应附有产品质量检验合格证。8.2产品应按规定试验进行验收。型式试验(T),抽样试验(S),例行试验(R),定义见GB2951.1规定。GB14316-93

8.3每批抽样数量由双方协议规定,如用户不提要求,由制造厂规定抽检项目的试验结果不合格时,应加倍取样进行第二次试验,仍不合格时,应100%检验8.4产品外观用目力(正常视力)逐件检查。9'包装、运输、贮藏

9.1包装

9.1.1成盘电缆应用塑料纸或其它包装物封装,9.1.2每一封装袋内应附有标签标明:制造厂厂名称;

型号及规格(导体结构):mm\;b.

额定电压:V;

长度:m;

重量:kg

制造日期:年月;

标准编号。

装箱时,箱体外壳上应标明:

制造厂名称;

b.产品型号、规格及额定电压:mm2,Vc.箱体外形尺寸及重量:kg;

d、 防潮、防掷、防砸标志,

9.1.4出口产品的包装应按有关规定执行9.2运输和贮藏时,建议电缆盘或线盘的凸缘和支承面垂直。GB14316—93

附录A

撕裂槽尺寸检查

(补充件)

本方法规定了撕裂槽尺寸的检查方法。A1试验设备

测量投影仪放大倍数至少10倍

或读数显微镜精度0.01mm

A2试样制备

A2.1从成品电缆中切取合适长度的电缆一段。撕离电缆,取出其中2根线芯,如图A1所示。小心地除去导体。对3芯以下电缆所有撕裂槽均应作检查,3芯以上电缆,至少应任选3组撕裂槽(上、下为一组)作检查。仲裁试验时应全部检查。A2.2用适当工具(锐利的刀片等),沿试样与长轴相垂直的平面切取一个试片。A3试验步骤

A3.1将试片置于投影仪上,试片的切面应与光轴相垂直。A3.2按图A1测定:

撕裂槽深度e1,e2;撕裂槽最薄处厚度e3;撕裂槽最薄处厚度到最近导体的距离e4。图A1撕裂槽尺寸检查

A4试验结果

e1,e2e3,e应符合本标准第5.3.4条规定。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。