GB/T 2942-1991

基本信息

标准号: GB/T 2942-1991

中文名称:硫化橡胶与织物帘线粘合强度的测定 H抽出法

标准类别:国家标准(GB)

英文名称: Determination of adhesion strength between vulcanized rubber and textile cords - H extraction method

标准状态:现行

发布日期:1991-04-25

实施日期:1992-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:193917

标准分类号

标准ICS号:橡胶和塑料工业>>83.060橡胶

中标分类号:化工>>橡胶制品及其辅助材料>>G40橡胶制品综合

出版信息

页数:6页

标准价格:10.0 元

相关单位信息

首发日期:1982-03-12

复审日期:2004-10-14

起草单位:上海大中华橡胶厂

发布部门:中国石油和化学工业协会

主管部门:中国石油和化学工业协会

标准简介

GB/T 2942-1991 硫化橡胶与织物帘线粘合强度的测定 H抽出法 GB/T2942-1991 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

法》。

中华人民共和国国家标准

硫化橡胶与织物帘线粘合强度的测定H

Rubber , vulcanized-Determination of staticadhesion to textile cord ch-pull testGB/T 2942 --91

代替GB2942-82

本标准等效采用国际标准ISO4647—1982《硫化橡胶与织物帘线静态粘合强度的测定—1主题内容

本标准规定了轮胎用织物帘线与硫化橡胶静态粘合强度的测定方法。一H抽出

本标准适用于天然纤维、人造纤维或合成纤维制成的帘线。本标准也适用于其他硫化橡胶制品中使用的类似帘线,但线密度不得超过800mg/m。2引用标准

GB527硫化橡胶物理试验方法的一般要求GB/T2941橡胶试样环境调节和试验的标准温度、湿度及时间GB6038橡胶试验胶料的配合、混炼、硫化设备和操作3试验原理

将帘线两端按规定长度埋在胶料中,测定单根帘线沿纵轴方向从胶料中抽出时所需的力。所测量的力是作用于帘线与硫化橡胶界面上的剪切力。两端的胶料与中间连接的帘线构成试样形似字母“H”。试验方法由此命名。4材料

4.1试样:由帘线和胶料组成。

4.2隔离衬垫:其作用是便于脱模,可以用大约为340g/m2的棉平纹布或与之相当的材料。此物可以是原坏的棉平纹布,也可以是单面擦胶的。此外,制作试样的胶料可以通过压延的方法贴在棉织物的擦胶面上。

4.3保护膜:为了使胶料不受污染,胶料在压片后即覆盖一层聚乙烯保护薄膜,使其与帘线接触的表面保持干净。

5 试验装量

5.1模具

国家技术监督局1991-04-25批准tio

1992-04-01实施

GB/T2942-91

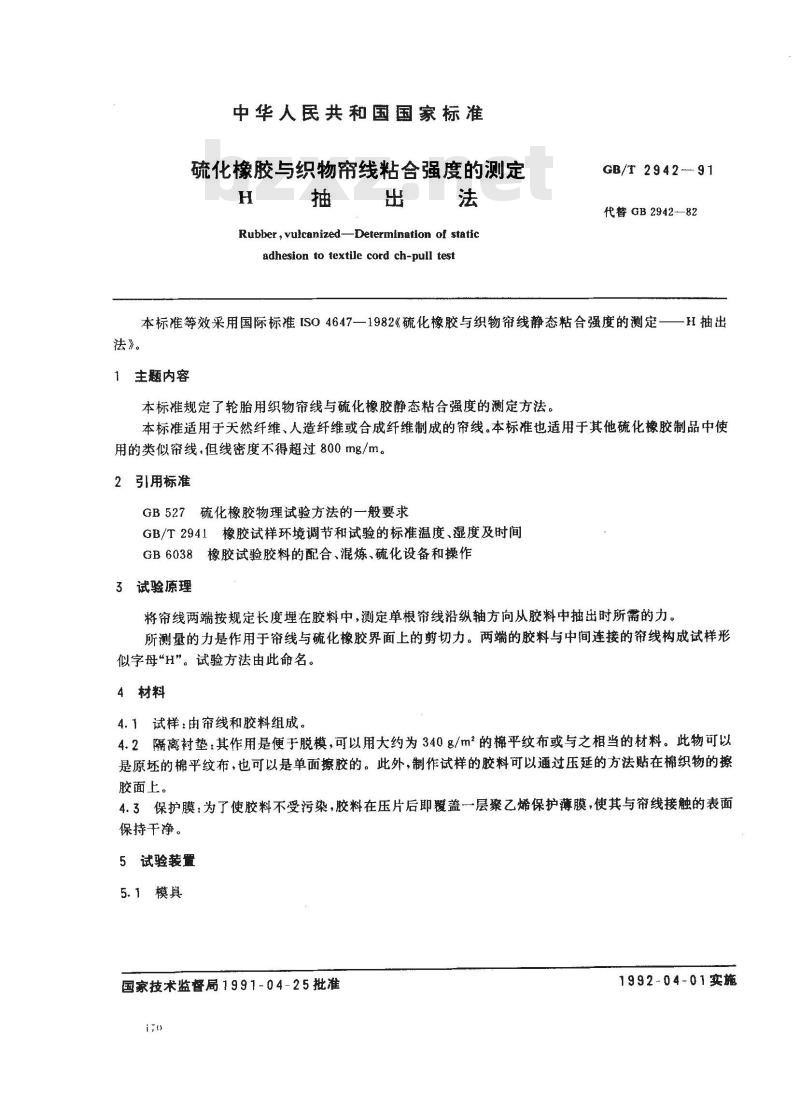

试样的尺寸受模具的规格和公差所控制\。试样是由厚度为Y/2的胶条,放到间距为Z,宽度为C的两个模腔中制备。如图1。bZxz.net

硫化橡胶

把拉直的帘线以垂直于胶条的方向放在胶条上,每两根帘线的间距是L。然后再把两条胶条放在帘线上面,于是合模,放入平板硫化机,硫化试样。通常使用可以同时产生多个相同试样的模具。5.2帘线张力装置

对于提供0.49±0.01N帘线张力的装置,可在制备试样时,在每根帘线的端悬挂50士1g重锤而达到。并且在把模具放到平板硫化机中进行硫化前再把重锤去掉。重锤可以是钩型或用夹具夹在帘线上。无论哪种方式,重锤的总质量应该是50士1g。5.3试验机

试验机应能满足下列条件:

必须校正合格,负荷分度值应小于1N。a.

应优先选用非惯性拉力试验机,当用惯性拉力试验机进行试验时应符合GB527标准中3.3的b.

规定。

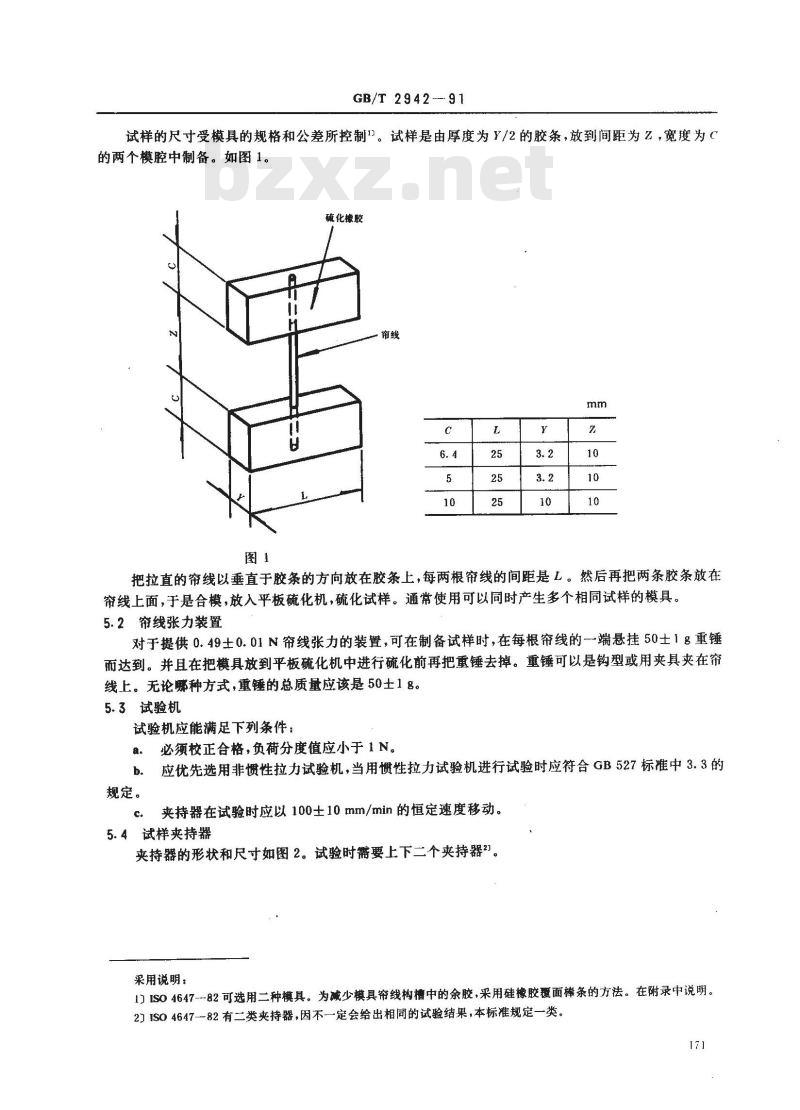

夹持器在试验时应以100士10mm/min的恒定速度移动。5.4试样夹持器

夹持器的形状和尺寸如图2。试验时需要上下二个夹持器2]。采用说明:

1)ISO4647--82可选用二种模具。为减少模具帘线构槽中的余胶,采用硅橡胶覆面棒条的方法。在附录中说明。2]ISO 4647--82有二类夹持器,因不一定会给出相同的试验结果,本标准规定一类。171

6试样

GB/T 2942- 91

螺纹根据试验机过渡配合

6.1尺寸

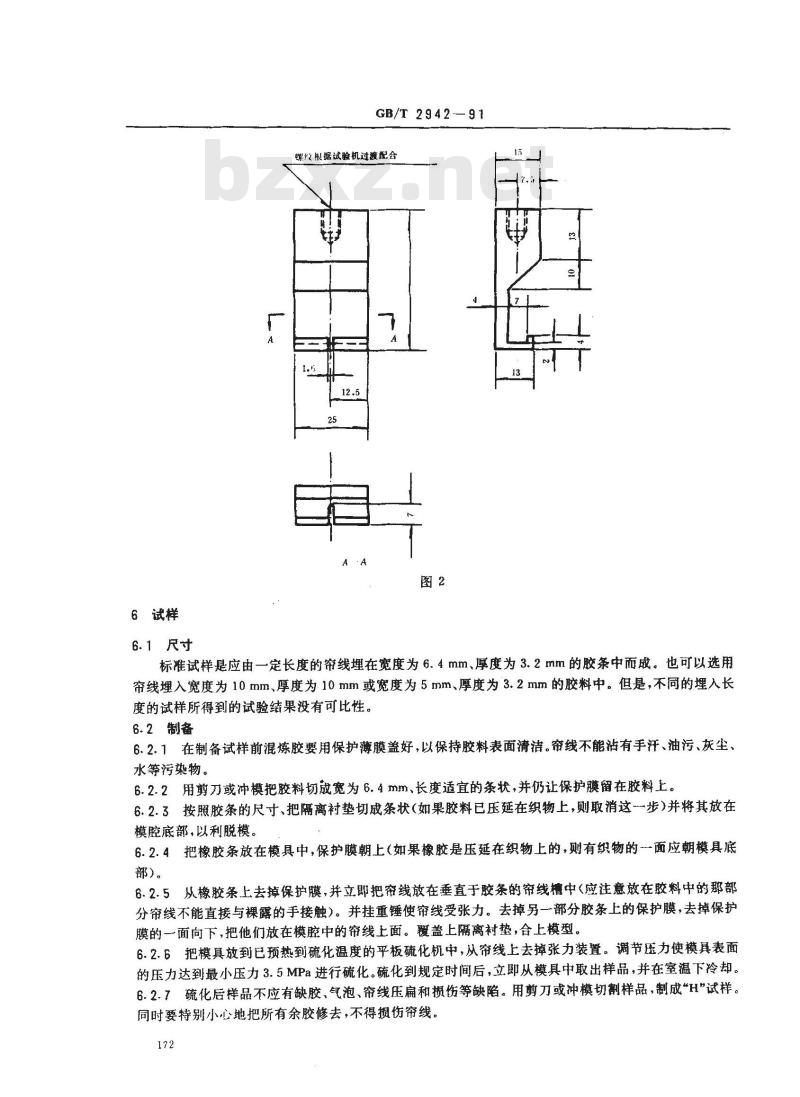

标准试样是应由一定长度的帘线埋在宽度为 6.4 mm、厚度为 3.2 mm的胶条中而成。也可以选用帘线理入宽度为10mm、厚度为10 mm或宽度为5mm、厚度为3.2mm的胶料中。但是,不同的埋入长度的试样所得到的试验结果没有可比性。6.2制备

6.2.1在制备试样前混炼胶要用保护薄膜盖好,以保持胶料表面清洁。帘线不能沾有手汗、油污、灰尘、水等污染物。

6.2.2用剪刀或冲模把胶料切宽为6.4mm、长度适宜的条状,并仍让保护膜留在胶料上。6.2.3按照胶条的尺寸、把隔离衬垫切成条状(如果胶料已压延在织物上,则取消这一步)并将其放在模腔底部,以利脱模。

6.2.4把橡胶条放在模具中,保护膜朝上(如果橡胶是压延在织物上的,则有织物的一面应朝模具底部)。

6.2.5从橡胶条上去掉保护膜,并立即把帘线放在垂直于胶条的帘线糖中(应注意效在胶料中的那部分帘线不能直接与裸露的手接触)。并挂重锤使帘线受张力。去掉另一部分胶条上的保护膜,去掉保护膜的一面向下,把他们放在模腔中的帘线上面。覆盖上隔离衬垫,合上模型。6.2.6把模具放到已预热到硫化温度的平板硫化机中,从帘线上去掉张力装置。调节压力使模具表面的压力达到最小压力3.5MPa进行硫化。硫化到规定时间后,立即从模具中取出样品,并在室温下冷却。6.2.7硫化后样品不应有缺胶、气泡、帘线压扁和损伤等缺陷。用剪刀或冲模切割样品,制成“H”试样。同时要特别小心地把所有余胶修去,不得损伤帘线。172

7硫化与试验之间时间间隔

GB/T 2942—91

硫化与试验之间的最短时间间隔是16h,最多不超过四星期。为了达到有可比性的试验结果,应尽可能在相同的时间间隔后进行试验。如果因技术上的要求,可另行规定时间间隔。8试样调节

试样的调节应符合GB/T2941的规定。9 试验温度和湿度

9.1试验温度和湿度应符合GB/T2941中“试验室标准温度和湿度”的规定。为了获得有可比性的结果,任何一项试验或一组试验都要自始自终使用同一温度和湿度。9.2如果进行高温试验,试样夹具应封闭在试验机上的烘箱中。对任何试样、其在试验温度的烘箱中的总加热时间不得少于15min,也不得多于60min。或者试样在靠近试验机的烘箱中加热,然后逐个取出,并于15s内进行试验。试样的加热温度和预热方法应按要求而定。10试验步骤

10.1把两只试样夹持器装到拉力机上,使两只夹持器端点之间相隔1mm。仔细地定位,以保证夹持器的纵轴线成一直线。

10.2调整拉力试验机夹持器的移动速度为100士10mm/min。10.3调整拉力试验机力值读数,使指示为零。把试样装入夹持器中,并使帘线垂直通过两夹持器的缝隙,进行试验。

10.4记录帘线从橡胶中抽出所需的最大力,精确到1N。11试验结果

11.1以牛顿为单位记录帘线与硫化橡胶的静态粘合力。11.2代表同一个样品性能的试样数量不应少于8个。取算术平均值,精确到一位小数。当试验中发生帘线尚未抽出而先断裂时,该试样作废。注明帘线上是否有附胶。

试验报告

试验报告应包括下列各项:

帘线的名称、批号、规格和产地。b.

对胶料的详细说明及硫化时间和温度。试验温度。

试样尺寸。

试样调节时的温度和相对湿度。非本标准试样的说明。

试验的试样数量。

所有单个试样的试验结果及其算术平均值。破坏类型。

试验日期。

试验者。

A1硅橡胶覆面隔条的使用

GB/T 2942-91

附录A

硅橡胶覆面隔条的制备

(参考件)

A1.1制备试样的模具有两种方法,如图A1所示。方法B是通常使用的试样模具。在方法A中,试样两端橡胶之间的帘线是夹在特制的、以硅橡胶覆面的棒条之间。这个方法是在试样硫化时把两端橡胶之间的帘线夹在能变形的表面中间,而不是夹在帘线沟槽中。因此不会让多余的胶料流入空隙中。这对改善和消除余胶有一定的效果。

A2硅橡胶胶料的制备

A2.1所用的胶料应是硬度大约为60IRHD的自粘型硅橡胶。A2.2按照既有模具盖板的尺寸,用二块平的模板在两片聚酯薄膜之间压制50~60g胶片,使其厚度尽可能均匀地达到1.5mm。

最好在液压机中以很低的压力压制(应低于175kPa)。以用手泵压力机较适宜,必要时加压平板可加热50~70℃。

A2.3加压2~3min后,检验硅橡胶是否已达到需要的厚度。若达不到1.5mm的厚度,则2.0mm也是允许的。

A2.4取下硅橡胶片,仍用聚酯薄膜加以保护,放在冷的平面上。A3隔条的制备

A3.1用刀、金属丝刷或类似的方法,把隔条上的旧的硅橡胶尽量刮掉。A3.2隔条在三氟乙烯或过氯乙烯的蒸气浴中脱脂30~60min。A3.3用细纱布打磨隔条的粘接面,也可用轻度喷砂或蒸汽冲刷的方法,但要小心,防止非粘接面不必要地粗糙化。

A3.4最后,用浸过石油溶剂的布措干净隔条,待溶剂蒸发后,立即覆上硅橡胶条。A4胶接程序

A4.1把带有聚保护膜的硅橡胶,根据隔条的粘接面切成条状,如果硅橡胶不可避免地较厚,则条宽可以减少1~~2mm(通常条宽约10mm),以防过多地溢料。A4.2剥去硅橡胶一面的聚酯保护膜,并把剥去的一面放在刚净化过的粘接面上,并用手轻压,以使贴合。要避免手同硅橡胶和隔条的粘接表面直接接触,以防因沾污而影响粘接。A4.3一次制备2条。应成对使用,故最好打上容易识别的标记。A4.4把胶面朝上的隔条并排地放在适当的模具中,如认为适当,这时可去掉上面的聚酯薄膜。为便于脱模可另嵌一张足以覆盖模腔的聚酯薄膜,或者用模具隔离剂聚四氟乙烯气溶胶喷涂在模盖上。A4.5利用匹配孔和隔条槽定位合模后,把模具放入平板压力机中,当平板进行加温时,施加低的压力,使硅橡胶铺展开来。当温度达160℃正硫化温度时,施加最大安全压力,硫化15min。A4.6隔条最好在压力机中、受压的模具中冷却。如果不可能做到这一点,允许在压力机外让整套模具冷却。因为在这样热的时候,硅橡胶仍然是较脆弱的,易遭损伤。A4.7冷却后,小心地从模具中取出覆胶隔条,为此可把-个通过螺纹旋入模具的限位器拆去,以便把…个细的撬杆插在隔条下面,把隔条取出。174

GB/T2942—91

A4.8多余的硅橡胶溢边等可以修掉,或者经烘箱硫化后再修边。A4.9当所有重新覆胶的隔条已完成平板硫化后,在200℃下调节18~24h。如先前未进行修边,则现在去掉废边。

A5使用次数

A5.1在正常使用条件下,隔条预计至少可以用于模制试样500次,再重新覆胶。故置帘线的沟摘

硅橡胶覆面棒条

附加说明:

本标准由中华人民共和国化学工业部提出。A-·A削面

本标准由化学工业部北京橡胶工业研究设计院归口。本标准由上海大中华橡胶厂负责起草。本标雄主要起草人狄璨。

本标准委托北京橡胶工业研究设计院负责解释。175

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

硫化橡胶与织物帘线粘合强度的测定H

Rubber , vulcanized-Determination of staticadhesion to textile cord ch-pull testGB/T 2942 --91

代替GB2942-82

本标准等效采用国际标准ISO4647—1982《硫化橡胶与织物帘线静态粘合强度的测定—1主题内容

本标准规定了轮胎用织物帘线与硫化橡胶静态粘合强度的测定方法。一H抽出

本标准适用于天然纤维、人造纤维或合成纤维制成的帘线。本标准也适用于其他硫化橡胶制品中使用的类似帘线,但线密度不得超过800mg/m。2引用标准

GB527硫化橡胶物理试验方法的一般要求GB/T2941橡胶试样环境调节和试验的标准温度、湿度及时间GB6038橡胶试验胶料的配合、混炼、硫化设备和操作3试验原理

将帘线两端按规定长度埋在胶料中,测定单根帘线沿纵轴方向从胶料中抽出时所需的力。所测量的力是作用于帘线与硫化橡胶界面上的剪切力。两端的胶料与中间连接的帘线构成试样形似字母“H”。试验方法由此命名。4材料

4.1试样:由帘线和胶料组成。

4.2隔离衬垫:其作用是便于脱模,可以用大约为340g/m2的棉平纹布或与之相当的材料。此物可以是原坏的棉平纹布,也可以是单面擦胶的。此外,制作试样的胶料可以通过压延的方法贴在棉织物的擦胶面上。

4.3保护膜:为了使胶料不受污染,胶料在压片后即覆盖一层聚乙烯保护薄膜,使其与帘线接触的表面保持干净。

5 试验装量

5.1模具

国家技术监督局1991-04-25批准tio

1992-04-01实施

GB/T2942-91

试样的尺寸受模具的规格和公差所控制\。试样是由厚度为Y/2的胶条,放到间距为Z,宽度为C的两个模腔中制备。如图1。bZxz.net

硫化橡胶

把拉直的帘线以垂直于胶条的方向放在胶条上,每两根帘线的间距是L。然后再把两条胶条放在帘线上面,于是合模,放入平板硫化机,硫化试样。通常使用可以同时产生多个相同试样的模具。5.2帘线张力装置

对于提供0.49±0.01N帘线张力的装置,可在制备试样时,在每根帘线的端悬挂50士1g重锤而达到。并且在把模具放到平板硫化机中进行硫化前再把重锤去掉。重锤可以是钩型或用夹具夹在帘线上。无论哪种方式,重锤的总质量应该是50士1g。5.3试验机

试验机应能满足下列条件:

必须校正合格,负荷分度值应小于1N。a.

应优先选用非惯性拉力试验机,当用惯性拉力试验机进行试验时应符合GB527标准中3.3的b.

规定。

夹持器在试验时应以100士10mm/min的恒定速度移动。5.4试样夹持器

夹持器的形状和尺寸如图2。试验时需要上下二个夹持器2]。采用说明:

1)ISO4647--82可选用二种模具。为减少模具帘线构槽中的余胶,采用硅橡胶覆面棒条的方法。在附录中说明。2]ISO 4647--82有二类夹持器,因不一定会给出相同的试验结果,本标准规定一类。171

6试样

GB/T 2942- 91

螺纹根据试验机过渡配合

6.1尺寸

标准试样是应由一定长度的帘线埋在宽度为 6.4 mm、厚度为 3.2 mm的胶条中而成。也可以选用帘线理入宽度为10mm、厚度为10 mm或宽度为5mm、厚度为3.2mm的胶料中。但是,不同的埋入长度的试样所得到的试验结果没有可比性。6.2制备

6.2.1在制备试样前混炼胶要用保护薄膜盖好,以保持胶料表面清洁。帘线不能沾有手汗、油污、灰尘、水等污染物。

6.2.2用剪刀或冲模把胶料切宽为6.4mm、长度适宜的条状,并仍让保护膜留在胶料上。6.2.3按照胶条的尺寸、把隔离衬垫切成条状(如果胶料已压延在织物上,则取消这一步)并将其放在模腔底部,以利脱模。

6.2.4把橡胶条放在模具中,保护膜朝上(如果橡胶是压延在织物上的,则有织物的一面应朝模具底部)。

6.2.5从橡胶条上去掉保护膜,并立即把帘线放在垂直于胶条的帘线糖中(应注意效在胶料中的那部分帘线不能直接与裸露的手接触)。并挂重锤使帘线受张力。去掉另一部分胶条上的保护膜,去掉保护膜的一面向下,把他们放在模腔中的帘线上面。覆盖上隔离衬垫,合上模型。6.2.6把模具放到已预热到硫化温度的平板硫化机中,从帘线上去掉张力装置。调节压力使模具表面的压力达到最小压力3.5MPa进行硫化。硫化到规定时间后,立即从模具中取出样品,并在室温下冷却。6.2.7硫化后样品不应有缺胶、气泡、帘线压扁和损伤等缺陷。用剪刀或冲模切割样品,制成“H”试样。同时要特别小心地把所有余胶修去,不得损伤帘线。172

7硫化与试验之间时间间隔

GB/T 2942—91

硫化与试验之间的最短时间间隔是16h,最多不超过四星期。为了达到有可比性的试验结果,应尽可能在相同的时间间隔后进行试验。如果因技术上的要求,可另行规定时间间隔。8试样调节

试样的调节应符合GB/T2941的规定。9 试验温度和湿度

9.1试验温度和湿度应符合GB/T2941中“试验室标准温度和湿度”的规定。为了获得有可比性的结果,任何一项试验或一组试验都要自始自终使用同一温度和湿度。9.2如果进行高温试验,试样夹具应封闭在试验机上的烘箱中。对任何试样、其在试验温度的烘箱中的总加热时间不得少于15min,也不得多于60min。或者试样在靠近试验机的烘箱中加热,然后逐个取出,并于15s内进行试验。试样的加热温度和预热方法应按要求而定。10试验步骤

10.1把两只试样夹持器装到拉力机上,使两只夹持器端点之间相隔1mm。仔细地定位,以保证夹持器的纵轴线成一直线。

10.2调整拉力试验机夹持器的移动速度为100士10mm/min。10.3调整拉力试验机力值读数,使指示为零。把试样装入夹持器中,并使帘线垂直通过两夹持器的缝隙,进行试验。

10.4记录帘线从橡胶中抽出所需的最大力,精确到1N。11试验结果

11.1以牛顿为单位记录帘线与硫化橡胶的静态粘合力。11.2代表同一个样品性能的试样数量不应少于8个。取算术平均值,精确到一位小数。当试验中发生帘线尚未抽出而先断裂时,该试样作废。注明帘线上是否有附胶。

试验报告

试验报告应包括下列各项:

帘线的名称、批号、规格和产地。b.

对胶料的详细说明及硫化时间和温度。试验温度。

试样尺寸。

试样调节时的温度和相对湿度。非本标准试样的说明。

试验的试样数量。

所有单个试样的试验结果及其算术平均值。破坏类型。

试验日期。

试验者。

A1硅橡胶覆面隔条的使用

GB/T 2942-91

附录A

硅橡胶覆面隔条的制备

(参考件)

A1.1制备试样的模具有两种方法,如图A1所示。方法B是通常使用的试样模具。在方法A中,试样两端橡胶之间的帘线是夹在特制的、以硅橡胶覆面的棒条之间。这个方法是在试样硫化时把两端橡胶之间的帘线夹在能变形的表面中间,而不是夹在帘线沟槽中。因此不会让多余的胶料流入空隙中。这对改善和消除余胶有一定的效果。

A2硅橡胶胶料的制备

A2.1所用的胶料应是硬度大约为60IRHD的自粘型硅橡胶。A2.2按照既有模具盖板的尺寸,用二块平的模板在两片聚酯薄膜之间压制50~60g胶片,使其厚度尽可能均匀地达到1.5mm。

最好在液压机中以很低的压力压制(应低于175kPa)。以用手泵压力机较适宜,必要时加压平板可加热50~70℃。

A2.3加压2~3min后,检验硅橡胶是否已达到需要的厚度。若达不到1.5mm的厚度,则2.0mm也是允许的。

A2.4取下硅橡胶片,仍用聚酯薄膜加以保护,放在冷的平面上。A3隔条的制备

A3.1用刀、金属丝刷或类似的方法,把隔条上的旧的硅橡胶尽量刮掉。A3.2隔条在三氟乙烯或过氯乙烯的蒸气浴中脱脂30~60min。A3.3用细纱布打磨隔条的粘接面,也可用轻度喷砂或蒸汽冲刷的方法,但要小心,防止非粘接面不必要地粗糙化。

A3.4最后,用浸过石油溶剂的布措干净隔条,待溶剂蒸发后,立即覆上硅橡胶条。A4胶接程序

A4.1把带有聚保护膜的硅橡胶,根据隔条的粘接面切成条状,如果硅橡胶不可避免地较厚,则条宽可以减少1~~2mm(通常条宽约10mm),以防过多地溢料。A4.2剥去硅橡胶一面的聚酯保护膜,并把剥去的一面放在刚净化过的粘接面上,并用手轻压,以使贴合。要避免手同硅橡胶和隔条的粘接表面直接接触,以防因沾污而影响粘接。A4.3一次制备2条。应成对使用,故最好打上容易识别的标记。A4.4把胶面朝上的隔条并排地放在适当的模具中,如认为适当,这时可去掉上面的聚酯薄膜。为便于脱模可另嵌一张足以覆盖模腔的聚酯薄膜,或者用模具隔离剂聚四氟乙烯气溶胶喷涂在模盖上。A4.5利用匹配孔和隔条槽定位合模后,把模具放入平板压力机中,当平板进行加温时,施加低的压力,使硅橡胶铺展开来。当温度达160℃正硫化温度时,施加最大安全压力,硫化15min。A4.6隔条最好在压力机中、受压的模具中冷却。如果不可能做到这一点,允许在压力机外让整套模具冷却。因为在这样热的时候,硅橡胶仍然是较脆弱的,易遭损伤。A4.7冷却后,小心地从模具中取出覆胶隔条,为此可把-个通过螺纹旋入模具的限位器拆去,以便把…个细的撬杆插在隔条下面,把隔条取出。174

GB/T2942—91

A4.8多余的硅橡胶溢边等可以修掉,或者经烘箱硫化后再修边。A4.9当所有重新覆胶的隔条已完成平板硫化后,在200℃下调节18~24h。如先前未进行修边,则现在去掉废边。

A5使用次数

A5.1在正常使用条件下,隔条预计至少可以用于模制试样500次,再重新覆胶。故置帘线的沟摘

硅橡胶覆面棒条

附加说明:

本标准由中华人民共和国化学工业部提出。A-·A削面

本标准由化学工业部北京橡胶工业研究设计院归口。本标准由上海大中华橡胶厂负责起草。本标雄主要起草人狄璨。

本标准委托北京橡胶工业研究设计院负责解释。175

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。