SY/T 5144-2007

基本信息

标准号: SY/T 5144-2007

中文名称:钻铤

标准类别:石油天然气行业标准(SY)

标准状态:现行

发布日期:2007-10-08

实施日期:2008-03-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:965332

标准分类号

标准ICS号:石油及相关技术>>石油和天然气工业设备>>75.180.10勘探和钻采设备

中标分类号:石油>>石油勘探、开发、集输设备>>E92石油钻采设备与仪器

出版信息

出版社:石油工业出版社

页数:20

标准价格:18.0 元

出版日期:2008-03-01

相关单位信息

起草单位:中国石油天然气集团公司管材研究所

归口单位:石油管材专业标委会

发布部门:中华人民共和国国家发展和改革委员会

标准简介

SY/T 5144-2007 钻铤 SY/T5144-2007 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS75.180.10

备案号:22011—2007

中华人民共和国石油天然气行业标准SY/T5144—2007

代替SY/T5144—1997

Drill collar

2007-10-08发布

国家发展和改革委员会

2008—03—01实施

规范性引用文件

类型与代号

尺寸规格

基本尺寸

螺纹连接部位应力分散槽

低扭矩结构

螺旋槽尺寸

螺纹连接形式

技术要求

制造工艺

表面质量

化学成分

机械性能

磁性能

腐蚀性能

中心偏心度

试验方法与检验规则

检验抽样

化学成分分析

机械性能试验

磁性能测量方法

晶间腐蚀试验

通径检验

直线度测量方法

壁厚检验

螺旋槽尺寸检验·

6.10螺纹检验

6.11无损检验

7防护、标志及包装

附录A(规范性附录)

附录B(规范性附录)

附录C(规范性附录)

..........

钻链螺纹尺寸

圆柱形拉伸试样尺寸

超声波探伤检验方法

SY/T5144—2007

SY/T5144—2007

本标准代替SY/T5144--1997《钻链》。本标准参考了美国石油学会标准APISpec7《旋转钻柱构件规范》(2001年11月,第40版)的有关技术内容。

本标准与SY/T5144—1997相比,主要变化如下:在第2章“规范性引用文件”中更新了部分引用标准的年号,新增了GB/T231.1一2002《金属布氏硬度试验第1部分:试验方法》、GB/T231.2—2002《金属布氏硬度试验第2部分:硬度计的检验与校准》,GB/T231.3一2002《金属布氏硬度试验第3部分:标准硬度块的标定》,GB/T43362002《碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)》;

在第4章“尺寸规格”中,完善了“螺纹连接部位应力分散槽”的说明,新增了4.3“低扭矩结构”和4.6“螺纹连接形式”,修正了表2的“外径范围”值和表3“外螺纹件的槽直径”值,并将相应的序号顺次做了调整;在第5章“技术要求”的5.4“机械性能”中,对可作为机械性能试样的钻链进行了明确说明;

在第6章“试验方法与检验规则”中,对钻链磁性能的试验方法和C型钻链的通径尺寸进行了补充说明;

在第7章“防护、标志及包装”中增加C型钻链还应打印出无磁性标识的规定;为使用方便,英制单位数值标注在对应国际单位数值后的括号内。本标准的附录A、附录B、附录C都是规范性附录。本标准由石油管材专业标准化委员会提出并归口。本标准起草单位:中国石油天然气集团公司管材研究所。本标准主要起草人:李晨、樊治海、葛明君、方伟。本标准所代替标准的历次版本发布情况为:SY5144—86,SY/T5144—1997;

SY514586。

1范围

SY/T5144—2007

本标准规定了钻链的类型、规格、技术要求、试验方法、防护、标志及包装要求。本标准适用于石油天然气钻井工程用钻链的设计、制造及验收。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T222--2006

GB/T223

钢的成品化学成分允许偏差

钢铁及合金化学分析方法

GB/T 228—2002

GB/T229—1994

金属材料室温拉伸试验方法

金属夏比缺口冲击试验方法

GB/T231.1--2002

GB/T231.2—2002

GB/T231.3—2002

GB/T4334.5—2000

GB/T4336—2002

金属布氏硬度试验第1部分:试验方法金属布氏硬度试验第2部分:硬度计的检验与校准金属布氏硬度试验第3部分:标准硬度块的标定不锈钢硫酸一硫酸铜腐蚀试验方法碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)GB/T 9253.1—1999

SY/T5290—2000

API Spec 7: 2001

3类型与代号

石油钻杆接头螺纹

石油钻杆接头

旋转钻柱构件规范

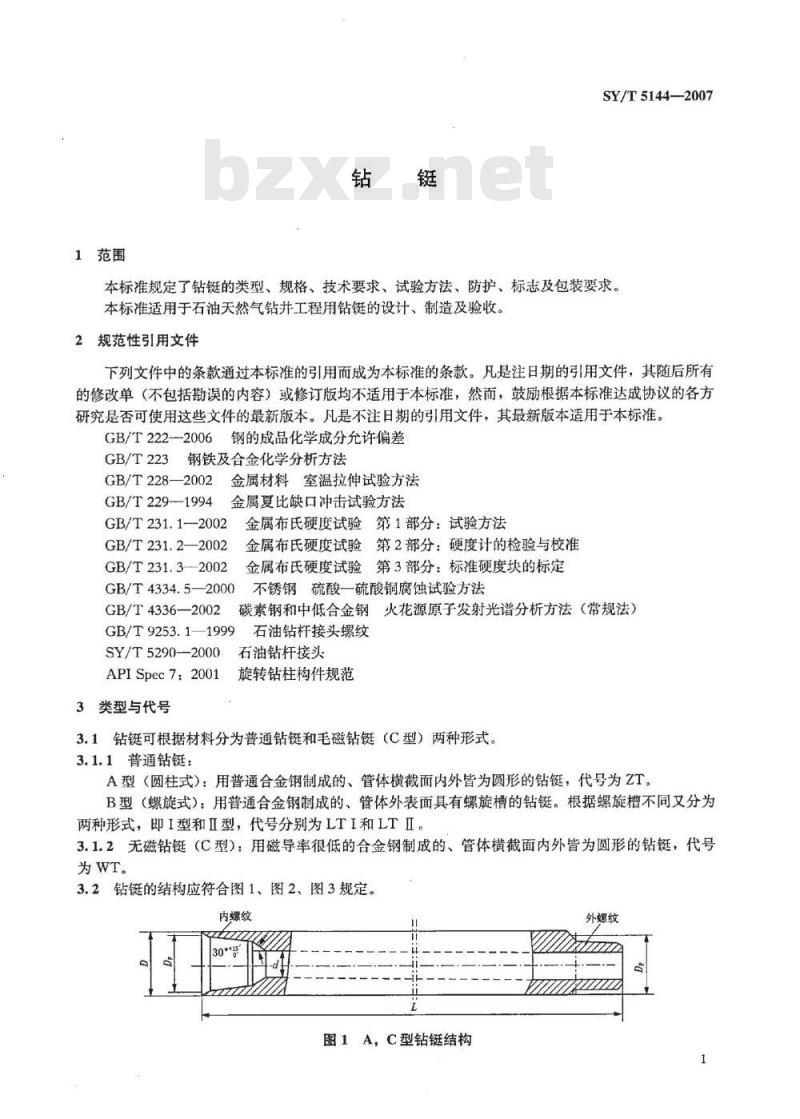

3.1钻链可根据材料分为普通钻链和毛磁钻链(C型)两种形式。3.1.1普通钻链:

A型(圆柱式):用普通合金钢制成的、管体横截面内外皆为圆形的钻链,代号为ZT。B型(螺旋式):用普通合金钢制成的、管体外表面具有螺旋槽的钻链。根据螺旋槽不同又分为两种形式,即I型和Ⅱ型,代号分别为LTI和LTⅡ。3.1.2无磁钻链(C型):用磁导率很低的合金钢制成的、管体横截面内外皆为圆形的钻链,代号为WT。

3.2钻的结构应符合图1、图2、图3规定。内螺纹

图1A,C型钻结构

外螺纹

SY/T5144—2007

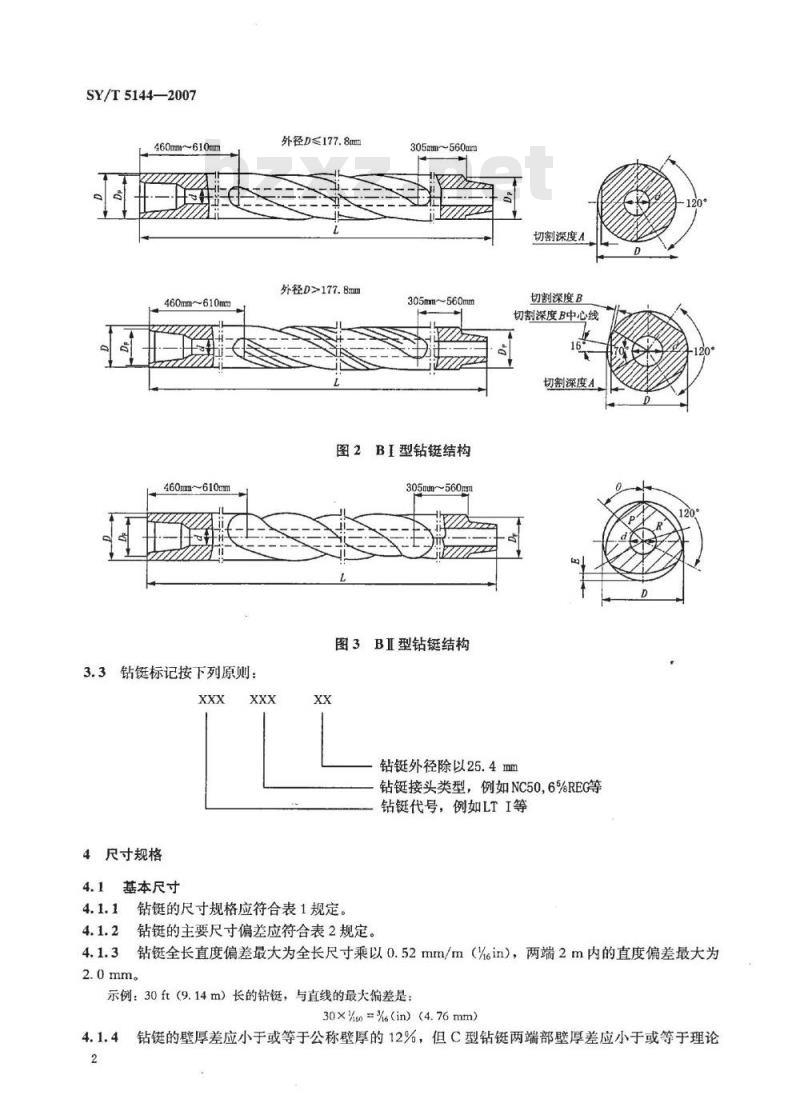

460mm~610mm

3.3钻链标记按下列原则:

4尺寸规格

基本尺寸

外径D≤177.8mm

外径D>177.8mm

305mm~560mm

305mm~560mm

图2BI型钻链结构

305mm~560mm

图3BI型钻链结构

切割深度A

切割深度B

切割深度B中心线

切割深度A

钻链外径除以25.4mm

钻接头类型,例如NC50,6%REG等钻链代号,例如LTI等

4.1.1钻链的尺寸规格应符合表1规定。钻链的主要尺寸偏差应符合表2规定。4.1.2

钻链全长直度偏差最大为全长尺寸乘以0.52mm/m(%in),两端2m内的直度偏差最大为2.0mm

示例:30ft(9.14m)长的钻链,与直线的最大偏差是30×%=%(in)(4.76mm)

钻链的壁厚差应小于或等于公称壁厚的12%,但C型钻链两端部壁厚差应小于或等于理论SY/T5144-—2007

计算壁厚的12%,或小于或等于4.78mm,选取较小者;并包括5.2.1规定的表面修磨量。壁厚差指在管体同一横截面上最大壁厚与最小壁厚之差。表1bZxz.net

钻链的尺寸规格

钻链螺纹

NC23-31*(试行)

NC26- 35 (2% IF)

NC31-41 (2%IF)

NC35-47

NC38-50(3%IF)

NC44-60

NC44-60

NC44-62

NC46-62 (4IF)

NC46-65(4IF)

NC46-65(4IF)

NC46-67(4IF)

NC50-67°(4%IF)

NC50-70 (4%IF)

NC50-70 (4%IF)

NC50-72(4%IF)

NC56-77

NC56-80

NC61-90

NC70-97

NC70-100

外径D

钻螺纹类型:

内径d

数字型,IF-

内平型,REG

长度L

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

台肩倒角直径Dr

6”%4

参考的弯

曲强度比b

括号内是可以互换的钻链螺纹类型。正规型,

弯曲强度比:内螺纹危险断面抗弯截面模数与外螺纹危险断面抗弯截面模数之比。e

仅适用于C型钻。

螺纹连接部位应力分散槽

如需方要求螺纹连接部位带应力分散槽,可按图4、图5和表3规定加工,也可由需方自定。注1:实验室疲劳试验与实际使用条件下的试验表明,在外螺纹台肩和内螺纹根部处减轻应力集中的结构均能产生有利效果,建议在应力集中易产生疲劳破坏之处,应有应力释放槽,且这些表面和螺纹根部按API规范测量合格后进行冷加工。冷加工后的螺纹测量紧密距会发生变化,API测量连接的冷加工,甚至造成测量3

SY/T5144-2007

紧密距不合格,但这不会影响连接的互换性,而可改善连接性能。因此,若冷加工前符合API规范,则该连接就可以标志。在这种情况下,该连接还是应用带圆点的字母“CW”打印,表示其螺纹在检测后经过冷加工,该标志在连接上的位置应如下:外螺纹的端部;

外螺纹连接

内螺纹连接一

一在内螺纹的扩锥孔内。

注2:对于内螺纹连接的孔背应力释放槽是推荐性的,但在图5中所示的应力释放槽是有利于应力释放的,它包括另一种孔背设计。

表2钻链的主要尺寸偏差

外径范围

>88.9~114.3

>114. 3~139.7

>139. 7~165. 1

>165. 1~209. 55

>209.55~241.3

>3%~4%

>4%~5%

>6%~8 %

>8%~9 %

外径D

外径差”

内径d

长度L

台肩倒角

直径Dp

该“外径差”指同一横截面上测量的最大与最小外径之差,而且不包括5.2.1规定的表面修磨量。仅适用于C型钻链

25.4m±0.79mm

R6.35mm±0.40mm

45*±1

50.8mm±4.35cm50.8mm±6.35m

a)内螺纹内孔应力分散槽

图4螺纹连接部位应力分散槽

/5.166.40mm

45°±2°

R6.35mm±0.40mm

128.1mm±3.18mm

内螺纹内孔应力分散槽

b)外螺纹应力分散槽

30°±2

图5替代的内螺纹连接部位应力分散槽钻链螺纹

NC38(3%IF)

NC46(4IF)

NC50(4%IF)

内螺纹台肩面至

最后一牙刻痕

长度L

表3钻链连接部位应力分散结构

内螺纹件圆柱段

直径Dab

内螺纹圆柱段后的

锥孔锥度T.P.F

外螺纹件的

槽直径DG

SY/T5144--2007

可替代内螺纹台

肩面至应力分散

槽长度LNG

注:NC23,NC26(2%IF),NC31(2%IF)螺纹因壁薄而不带连接部位应力分散结构。4.3

低扭矩结构

当钻链加工成超过266.7mm(10%in)外径时,8%REG连接的扩孔表面应符合图6所示的尺寸。

注:应力释放结构将引起接头的强度和截面模量稍有下降,但大多数在这种情况下,降低疲劳失效的因素抵消了截面积的减小,对预期有异常高负荷的情况宜对这一影响进行计算。/in(6.4mm)*Vein(1.6mm)

Wain(6.35mm)R101/in(266.7mm)in(-0.40mm)-Vein(0.40m)

9in(228.6mm)

+/2in(0.79mm

*/64in(0.40mm

7.30linCyl.dia(圆柱直径

(185.5mm,+0-0.79)

不包括钻头内螺纹

倒角直径

3inT.P.F(锥度/英尺)-

14in(6.35mm)R

Va2in(-0.79mm)

10/2in(226.7mm)

9in(228.6mm)

in0.40mm+/ain0.79m3

倒角直径

-Vin(0.40mm)

45°±1°

3/gin(9.5mm)

1/isin(1.6mm)

在外径大于266.7mm(10%in)(不包括钻头内螺纹)加工8%REG常规型接头低扭矩结构图6

SY/T5144—2007

4.4螺纹

4.4.1螺纹牙型尺寸应符合GB/T9253.1—1999中第4章的规定。4.4.2螺纹尺寸偏差应符合GB/T9253.1—1999中第5章的规定。4.4.3钻链螺纹尺寸应符合附录A规定,替代的其他形式螺纹尺寸见GB/T9253.1—1999中的表2。内螺纹完整螺纹长度L不小于最大外螺纹长度Lpc加3.2mm。4.4.4钻链螺纹实测紧密距应符合GB/T9253.1—1999的规定。4.5螺旋槽尺寸

B型钻链的螺旋槽尺寸应符合表4、表5规定。表4BI型钻链的螺旋槽尺寸

外径D

101.6111.1

114.3130.2

133.4~146.1

149.2161.9

165.1~177.8

181.0~200.0

203.2~225.4

228.6~250.8

254.0~276.2

10~10%

注:BI型钻低有3个螺旋槽,右旋,均布。切削深度A

4.0±0.79

4.8±0.79

5.6±0.79

6.4±0.79

7.1±1.59

7.9±1.59

8.7±1.59

9.5±1.59

10.3±2.37

11.1±2.37

11.9±2.37

表5BI型钻链的螺旋槽尺寸

外径D

导程±25.4

最大切削深度

切削深度B

5.6±0.79

6.4±0.79

7.1±1.59

7.9±1.59

8.7±1.59

导程±25.4

外径D

注,BII型钻有3个螺旋槽,右旋,均布。BI型钻链外轮廓曲线方程:

+表5(续)

p=R-e(1-cos30)

式中:

极径;

极角;

半径,

e—系数。

螺纹连接形式

最大切削深度

SY/T5144--2007

导程±25.4

4.6.1钻链应具备表1所规定型式和规格的内螺纹、外螺纹连接,并应符合APISpec7:2001第10章的要求。

4.6.2C型钻链除满足4.6.1和表1规定的连接和外径外,还可制成在下端带有API正规型连接的井底双向内螺纹钻,这些连接应符合APISpec7:2001第10章的要求。适用于井底型钻链接头外径规格范围如表6所示。

表6井底型钻链接头

规格外径

4%~~4%

9%~10

5技术要求

5.1制造工艺

底部内螺纹连按

27%REG

5.1.1钻产品应采用整体热轧或锻造坏料机械加工成型。±%4in

台肩倒角直径DF

5.1.2A型、B型钻链在加工螺纹和螺旋槽以前,应进行全长全截面正火、火与回火热处理或淬火与回火热处理。

5.1.3钻链螺纹以及内螺纹、外螺纹台肩面应镀铜或磷化处理,但必须在紧密距检验合格后进行7

SY/T5144—2007

如需方要求,螺纹根部应进行滚压强化。5.1.4螺纹连接部位应力分散槽,根据需方的要求可以进行冷滚压。冷滚压应在螺纹检验合格后进行。

5.2表面质量

5.2.1钻链管体表面不得有裂纹、折叠、凹坑和结疤等缺陷,内表面不得有台肩和螺旋沟槽。若有缺陷,应修磨消除,修磨处与钻链表面呈圆弧过渡,修磨深度不得超过表7的规定。距螺纹台肩面500mm以内不允许修磨。钻表面不允许补焊。5.2.2B型钻加工后的螺旋槽表面若出现5.2.1中所提的缺陷时,不允许对缺陷部位进行铲除或补焊。

表7钻链允许修磨深度

外径范围

>88. 9~114. 3

>114.3~139.7

>139.7~165.1

>165.1~209.6

>209.6~241.3

>3%~4h

>4%~5%

>5%~6%

>6%~8%

>8%~9%

最大修磨深度

5.2.3内螺纹、外螺纹台肩面及螺纹工作表面应光洁。表面粗糙度应符合表8的规定,且不允许有毛刺、裂纹、凹痕、龟裂等损害连接密封性的缺陷。5.3化学成分

钻链应采用供需双方认可的钢种制造。化学成分中硫、磷的含量均不得超过0.025%。5.4机械性能

钻链的机械性能应符合表9、表10的规定。这些性能应以每炉一根试样或该炉的陪伴试样(具有代表最终制品的性能)进行机械性能试验来检验。另外,应在每一根钻链上进行硬度试验,作为符合性的见证数据。表8表面粗糙度R

内、外螺纹台肩面

外径范围

79.4~171.4

177.8~279.4

螺纹工作面

表9A型、B型钻的机械性能

屈服强度R

≥758

≥689

≥110.000

≥100.000

抗拉强度Rm

≥965

≥140.000

≥135.000

在特殊工况下,根据供求双方协商,可将夏比冲击功确定为大于70J。8

伸长率A

单位为微米

螺纹牙项面

布氏硬度

285~341

285~341

复比冲击功

≥54或≥70°

≥54或≥70

外径范围

79.4~171.4

177.8~279.4

3%~6%

表10C型钻链的机械性能

屈服强度R

≥689

抗拉强度Rm

≥827

≥758

伸长率A

SY/T5144—2007

布氏硬度

285~360

5.5磁性能

5.5.1当磁场强度为(1×105/4元)A/m时,C型钻的相对磁导率u应小于1.010。5.5.2C型钻链沿内孔任意相距100mm的磁感强度梯度△B不应大于0.05μT。5.6腐蚀性能

C型钻链材料不应存在晶间腐蚀开裂。5.7中心偏心度

中心偏心度不应超过6.35mm(0.250in)。6试验方法与检验规则

检验抽样

钻链经工厂逐根检验合格后方能出厂,用户可按本标准逐根检查或抽查。夏比冲击功

6.2化学成分分析

钻链用钢的化学成分应按GB/T222—2006制样,并按GB/T223或GB/T4336—2002进行分析。

6.3机械性能试验

6.3.1拉伸和冲击试样应沿纵向切取。试样中心应距管体外表面25mm或在壁厚中心处,选取二者中的较小者。

6.3.2拉伸试验采用圆柱形试样,试样尺寸应符合附录B的规定,试验方法按GB/T228—2002进行分析。

试样两头部间的平行部分长度最小值A内两端直径与标距中心位置直径的偏差值不得超过1%D。

冲击试验采用10mm×10mm×55mm夏比V型缺口试样,试验温度为20℃±5℃,试验方6.3.3

法按GB/T229—1994进行。

6.3.4硬度试验在钻链的外表面上取5个间距相等的点(其中两个点距内、外螺纹台肩面30mm)测试,试验方法按GB/T231.1—2002进行。6.4磁性能测量方法

6.4.1C型钻链相对磁导率检测部位如图7所示。钻链相对磁导率应小于1.010。每一相对磁导率证书应标明试验方法。制造厂还应说明,检验是在每根钻链上,还是在合格的批量产品的试样上进行的。一批的定义是以同一方式同时经过所有制造工序加工的同炉的所有材料。6.4.2C型钻链偏离均匀磁场最大偏差不超过±0.05μT。磁感强度梯度AB的检测方法如图8所示。将钻链置于正南北方向,探头不动,被测钻链南北向运动,使探头沿内孔测定任何相距100mm的AB值。

6.4.3测量C型钻链所用的弱磁场测量仪的精确度应符合表11规定。6.4.4测量C型钻链所用的弱磁场测量仪的精确度必须经计量部门检定合格后方可使用。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:22011—2007

中华人民共和国石油天然气行业标准SY/T5144—2007

代替SY/T5144—1997

Drill collar

2007-10-08发布

国家发展和改革委员会

2008—03—01实施

规范性引用文件

类型与代号

尺寸规格

基本尺寸

螺纹连接部位应力分散槽

低扭矩结构

螺旋槽尺寸

螺纹连接形式

技术要求

制造工艺

表面质量

化学成分

机械性能

磁性能

腐蚀性能

中心偏心度

试验方法与检验规则

检验抽样

化学成分分析

机械性能试验

磁性能测量方法

晶间腐蚀试验

通径检验

直线度测量方法

壁厚检验

螺旋槽尺寸检验·

6.10螺纹检验

6.11无损检验

7防护、标志及包装

附录A(规范性附录)

附录B(规范性附录)

附录C(规范性附录)

..........

钻链螺纹尺寸

圆柱形拉伸试样尺寸

超声波探伤检验方法

SY/T5144—2007

SY/T5144—2007

本标准代替SY/T5144--1997《钻链》。本标准参考了美国石油学会标准APISpec7《旋转钻柱构件规范》(2001年11月,第40版)的有关技术内容。

本标准与SY/T5144—1997相比,主要变化如下:在第2章“规范性引用文件”中更新了部分引用标准的年号,新增了GB/T231.1一2002《金属布氏硬度试验第1部分:试验方法》、GB/T231.2—2002《金属布氏硬度试验第2部分:硬度计的检验与校准》,GB/T231.3一2002《金属布氏硬度试验第3部分:标准硬度块的标定》,GB/T43362002《碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)》;

在第4章“尺寸规格”中,完善了“螺纹连接部位应力分散槽”的说明,新增了4.3“低扭矩结构”和4.6“螺纹连接形式”,修正了表2的“外径范围”值和表3“外螺纹件的槽直径”值,并将相应的序号顺次做了调整;在第5章“技术要求”的5.4“机械性能”中,对可作为机械性能试样的钻链进行了明确说明;

在第6章“试验方法与检验规则”中,对钻链磁性能的试验方法和C型钻链的通径尺寸进行了补充说明;

在第7章“防护、标志及包装”中增加C型钻链还应打印出无磁性标识的规定;为使用方便,英制单位数值标注在对应国际单位数值后的括号内。本标准的附录A、附录B、附录C都是规范性附录。本标准由石油管材专业标准化委员会提出并归口。本标准起草单位:中国石油天然气集团公司管材研究所。本标准主要起草人:李晨、樊治海、葛明君、方伟。本标准所代替标准的历次版本发布情况为:SY5144—86,SY/T5144—1997;

SY514586。

1范围

SY/T5144—2007

本标准规定了钻链的类型、规格、技术要求、试验方法、防护、标志及包装要求。本标准适用于石油天然气钻井工程用钻链的设计、制造及验收。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T222--2006

GB/T223

钢的成品化学成分允许偏差

钢铁及合金化学分析方法

GB/T 228—2002

GB/T229—1994

金属材料室温拉伸试验方法

金属夏比缺口冲击试验方法

GB/T231.1--2002

GB/T231.2—2002

GB/T231.3—2002

GB/T4334.5—2000

GB/T4336—2002

金属布氏硬度试验第1部分:试验方法金属布氏硬度试验第2部分:硬度计的检验与校准金属布氏硬度试验第3部分:标准硬度块的标定不锈钢硫酸一硫酸铜腐蚀试验方法碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)GB/T 9253.1—1999

SY/T5290—2000

API Spec 7: 2001

3类型与代号

石油钻杆接头螺纹

石油钻杆接头

旋转钻柱构件规范

3.1钻链可根据材料分为普通钻链和毛磁钻链(C型)两种形式。3.1.1普通钻链:

A型(圆柱式):用普通合金钢制成的、管体横截面内外皆为圆形的钻链,代号为ZT。B型(螺旋式):用普通合金钢制成的、管体外表面具有螺旋槽的钻链。根据螺旋槽不同又分为两种形式,即I型和Ⅱ型,代号分别为LTI和LTⅡ。3.1.2无磁钻链(C型):用磁导率很低的合金钢制成的、管体横截面内外皆为圆形的钻链,代号为WT。

3.2钻的结构应符合图1、图2、图3规定。内螺纹

图1A,C型钻结构

外螺纹

SY/T5144—2007

460mm~610mm

3.3钻链标记按下列原则:

4尺寸规格

基本尺寸

外径D≤177.8mm

外径D>177.8mm

305mm~560mm

305mm~560mm

图2BI型钻链结构

305mm~560mm

图3BI型钻链结构

切割深度A

切割深度B

切割深度B中心线

切割深度A

钻链外径除以25.4mm

钻接头类型,例如NC50,6%REG等钻链代号,例如LTI等

4.1.1钻链的尺寸规格应符合表1规定。钻链的主要尺寸偏差应符合表2规定。4.1.2

钻链全长直度偏差最大为全长尺寸乘以0.52mm/m(%in),两端2m内的直度偏差最大为2.0mm

示例:30ft(9.14m)长的钻链,与直线的最大偏差是30×%=%(in)(4.76mm)

钻链的壁厚差应小于或等于公称壁厚的12%,但C型钻链两端部壁厚差应小于或等于理论SY/T5144-—2007

计算壁厚的12%,或小于或等于4.78mm,选取较小者;并包括5.2.1规定的表面修磨量。壁厚差指在管体同一横截面上最大壁厚与最小壁厚之差。表1bZxz.net

钻链的尺寸规格

钻链螺纹

NC23-31*(试行)

NC26- 35 (2% IF)

NC31-41 (2%IF)

NC35-47

NC38-50(3%IF)

NC44-60

NC44-60

NC44-62

NC46-62 (4IF)

NC46-65(4IF)

NC46-65(4IF)

NC46-67(4IF)

NC50-67°(4%IF)

NC50-70 (4%IF)

NC50-70 (4%IF)

NC50-72(4%IF)

NC56-77

NC56-80

NC61-90

NC70-97

NC70-100

外径D

钻螺纹类型:

内径d

数字型,IF-

内平型,REG

长度L

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

9150或9450

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

30或31

台肩倒角直径Dr

6”%4

参考的弯

曲强度比b

括号内是可以互换的钻链螺纹类型。正规型,

弯曲强度比:内螺纹危险断面抗弯截面模数与外螺纹危险断面抗弯截面模数之比。e

仅适用于C型钻。

螺纹连接部位应力分散槽

如需方要求螺纹连接部位带应力分散槽,可按图4、图5和表3规定加工,也可由需方自定。注1:实验室疲劳试验与实际使用条件下的试验表明,在外螺纹台肩和内螺纹根部处减轻应力集中的结构均能产生有利效果,建议在应力集中易产生疲劳破坏之处,应有应力释放槽,且这些表面和螺纹根部按API规范测量合格后进行冷加工。冷加工后的螺纹测量紧密距会发生变化,API测量连接的冷加工,甚至造成测量3

SY/T5144-2007

紧密距不合格,但这不会影响连接的互换性,而可改善连接性能。因此,若冷加工前符合API规范,则该连接就可以标志。在这种情况下,该连接还是应用带圆点的字母“CW”打印,表示其螺纹在检测后经过冷加工,该标志在连接上的位置应如下:外螺纹的端部;

外螺纹连接

内螺纹连接一

一在内螺纹的扩锥孔内。

注2:对于内螺纹连接的孔背应力释放槽是推荐性的,但在图5中所示的应力释放槽是有利于应力释放的,它包括另一种孔背设计。

表2钻链的主要尺寸偏差

外径范围

>88.9~114.3

>114. 3~139.7

>139. 7~165. 1

>165. 1~209. 55

>209.55~241.3

>3%~4%

>4%~5%

>6%~8 %

>8%~9 %

外径D

外径差”

内径d

长度L

台肩倒角

直径Dp

该“外径差”指同一横截面上测量的最大与最小外径之差,而且不包括5.2.1规定的表面修磨量。仅适用于C型钻链

25.4m±0.79mm

R6.35mm±0.40mm

45*±1

50.8mm±4.35cm50.8mm±6.35m

a)内螺纹内孔应力分散槽

图4螺纹连接部位应力分散槽

/5.166.40mm

45°±2°

R6.35mm±0.40mm

128.1mm±3.18mm

内螺纹内孔应力分散槽

b)外螺纹应力分散槽

30°±2

图5替代的内螺纹连接部位应力分散槽钻链螺纹

NC38(3%IF)

NC46(4IF)

NC50(4%IF)

内螺纹台肩面至

最后一牙刻痕

长度L

表3钻链连接部位应力分散结构

内螺纹件圆柱段

直径Dab

内螺纹圆柱段后的

锥孔锥度T.P.F

外螺纹件的

槽直径DG

SY/T5144--2007

可替代内螺纹台

肩面至应力分散

槽长度LNG

注:NC23,NC26(2%IF),NC31(2%IF)螺纹因壁薄而不带连接部位应力分散结构。4.3

低扭矩结构

当钻链加工成超过266.7mm(10%in)外径时,8%REG连接的扩孔表面应符合图6所示的尺寸。

注:应力释放结构将引起接头的强度和截面模量稍有下降,但大多数在这种情况下,降低疲劳失效的因素抵消了截面积的减小,对预期有异常高负荷的情况宜对这一影响进行计算。/in(6.4mm)*Vein(1.6mm)

Wain(6.35mm)R101/in(266.7mm)in(-0.40mm)-Vein(0.40m)

9in(228.6mm)

+/2in(0.79mm

*/64in(0.40mm

7.30linCyl.dia(圆柱直径

(185.5mm,+0-0.79)

不包括钻头内螺纹

倒角直径

3inT.P.F(锥度/英尺)-

14in(6.35mm)R

Va2in(-0.79mm)

10/2in(226.7mm)

9in(228.6mm)

in0.40mm+/ain0.79m3

倒角直径

-Vin(0.40mm)

45°±1°

3/gin(9.5mm)

1/isin(1.6mm)

在外径大于266.7mm(10%in)(不包括钻头内螺纹)加工8%REG常规型接头低扭矩结构图6

SY/T5144—2007

4.4螺纹

4.4.1螺纹牙型尺寸应符合GB/T9253.1—1999中第4章的规定。4.4.2螺纹尺寸偏差应符合GB/T9253.1—1999中第5章的规定。4.4.3钻链螺纹尺寸应符合附录A规定,替代的其他形式螺纹尺寸见GB/T9253.1—1999中的表2。内螺纹完整螺纹长度L不小于最大外螺纹长度Lpc加3.2mm。4.4.4钻链螺纹实测紧密距应符合GB/T9253.1—1999的规定。4.5螺旋槽尺寸

B型钻链的螺旋槽尺寸应符合表4、表5规定。表4BI型钻链的螺旋槽尺寸

外径D

101.6111.1

114.3130.2

133.4~146.1

149.2161.9

165.1~177.8

181.0~200.0

203.2~225.4

228.6~250.8

254.0~276.2

10~10%

注:BI型钻低有3个螺旋槽,右旋,均布。切削深度A

4.0±0.79

4.8±0.79

5.6±0.79

6.4±0.79

7.1±1.59

7.9±1.59

8.7±1.59

9.5±1.59

10.3±2.37

11.1±2.37

11.9±2.37

表5BI型钻链的螺旋槽尺寸

外径D

导程±25.4

最大切削深度

切削深度B

5.6±0.79

6.4±0.79

7.1±1.59

7.9±1.59

8.7±1.59

导程±25.4

外径D

注,BII型钻有3个螺旋槽,右旋,均布。BI型钻链外轮廓曲线方程:

+表5(续)

p=R-e(1-cos30)

式中:

极径;

极角;

半径,

e—系数。

螺纹连接形式

最大切削深度

SY/T5144--2007

导程±25.4

4.6.1钻链应具备表1所规定型式和规格的内螺纹、外螺纹连接,并应符合APISpec7:2001第10章的要求。

4.6.2C型钻链除满足4.6.1和表1规定的连接和外径外,还可制成在下端带有API正规型连接的井底双向内螺纹钻,这些连接应符合APISpec7:2001第10章的要求。适用于井底型钻链接头外径规格范围如表6所示。

表6井底型钻链接头

规格外径

4%~~4%

9%~10

5技术要求

5.1制造工艺

底部内螺纹连按

27%REG

5.1.1钻产品应采用整体热轧或锻造坏料机械加工成型。±%4in

台肩倒角直径DF

5.1.2A型、B型钻链在加工螺纹和螺旋槽以前,应进行全长全截面正火、火与回火热处理或淬火与回火热处理。

5.1.3钻链螺纹以及内螺纹、外螺纹台肩面应镀铜或磷化处理,但必须在紧密距检验合格后进行7

SY/T5144—2007

如需方要求,螺纹根部应进行滚压强化。5.1.4螺纹连接部位应力分散槽,根据需方的要求可以进行冷滚压。冷滚压应在螺纹检验合格后进行。

5.2表面质量

5.2.1钻链管体表面不得有裂纹、折叠、凹坑和结疤等缺陷,内表面不得有台肩和螺旋沟槽。若有缺陷,应修磨消除,修磨处与钻链表面呈圆弧过渡,修磨深度不得超过表7的规定。距螺纹台肩面500mm以内不允许修磨。钻表面不允许补焊。5.2.2B型钻加工后的螺旋槽表面若出现5.2.1中所提的缺陷时,不允许对缺陷部位进行铲除或补焊。

表7钻链允许修磨深度

外径范围

>88. 9~114. 3

>114.3~139.7

>139.7~165.1

>165.1~209.6

>209.6~241.3

>3%~4h

>4%~5%

>5%~6%

>6%~8%

>8%~9%

最大修磨深度

5.2.3内螺纹、外螺纹台肩面及螺纹工作表面应光洁。表面粗糙度应符合表8的规定,且不允许有毛刺、裂纹、凹痕、龟裂等损害连接密封性的缺陷。5.3化学成分

钻链应采用供需双方认可的钢种制造。化学成分中硫、磷的含量均不得超过0.025%。5.4机械性能

钻链的机械性能应符合表9、表10的规定。这些性能应以每炉一根试样或该炉的陪伴试样(具有代表最终制品的性能)进行机械性能试验来检验。另外,应在每一根钻链上进行硬度试验,作为符合性的见证数据。表8表面粗糙度R

内、外螺纹台肩面

外径范围

79.4~171.4

177.8~279.4

螺纹工作面

表9A型、B型钻的机械性能

屈服强度R

≥758

≥689

≥110.000

≥100.000

抗拉强度Rm

≥965

≥140.000

≥135.000

在特殊工况下,根据供求双方协商,可将夏比冲击功确定为大于70J。8

伸长率A

单位为微米

螺纹牙项面

布氏硬度

285~341

285~341

复比冲击功

≥54或≥70°

≥54或≥70

外径范围

79.4~171.4

177.8~279.4

3%~6%

表10C型钻链的机械性能

屈服强度R

≥689

抗拉强度Rm

≥827

≥758

伸长率A

SY/T5144—2007

布氏硬度

285~360

5.5磁性能

5.5.1当磁场强度为(1×105/4元)A/m时,C型钻的相对磁导率u应小于1.010。5.5.2C型钻链沿内孔任意相距100mm的磁感强度梯度△B不应大于0.05μT。5.6腐蚀性能

C型钻链材料不应存在晶间腐蚀开裂。5.7中心偏心度

中心偏心度不应超过6.35mm(0.250in)。6试验方法与检验规则

检验抽样

钻链经工厂逐根检验合格后方能出厂,用户可按本标准逐根检查或抽查。夏比冲击功

6.2化学成分分析

钻链用钢的化学成分应按GB/T222—2006制样,并按GB/T223或GB/T4336—2002进行分析。

6.3机械性能试验

6.3.1拉伸和冲击试样应沿纵向切取。试样中心应距管体外表面25mm或在壁厚中心处,选取二者中的较小者。

6.3.2拉伸试验采用圆柱形试样,试样尺寸应符合附录B的规定,试验方法按GB/T228—2002进行分析。

试样两头部间的平行部分长度最小值A内两端直径与标距中心位置直径的偏差值不得超过1%D。

冲击试验采用10mm×10mm×55mm夏比V型缺口试样,试验温度为20℃±5℃,试验方6.3.3

法按GB/T229—1994进行。

6.3.4硬度试验在钻链的外表面上取5个间距相等的点(其中两个点距内、外螺纹台肩面30mm)测试,试验方法按GB/T231.1—2002进行。6.4磁性能测量方法

6.4.1C型钻链相对磁导率检测部位如图7所示。钻链相对磁导率应小于1.010。每一相对磁导率证书应标明试验方法。制造厂还应说明,检验是在每根钻链上,还是在合格的批量产品的试样上进行的。一批的定义是以同一方式同时经过所有制造工序加工的同炉的所有材料。6.4.2C型钻链偏离均匀磁场最大偏差不超过±0.05μT。磁感强度梯度AB的检测方法如图8所示。将钻链置于正南北方向,探头不动,被测钻链南北向运动,使探头沿内孔测定任何相距100mm的AB值。

6.4.3测量C型钻链所用的弱磁场测量仪的精确度应符合表11规定。6.4.4测量C型钻链所用的弱磁场测量仪的精确度必须经计量部门检定合格后方可使用。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。