SY 4204-2007

基本信息

标准号: SY 4204-2007

中文名称:石油天然气建设工程施工质量验收规范 油气田集输管道工程

标准类别:石油天然气行业标准(SY)

标准状态:现行

发布日期:2007-10-08

实施日期:2008-03-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1315563

相关标签: 石油 天然气 建设 工程施工 质量 验收 规范 油气田 管道工程

标准分类号

标准ICS号:石油及相关技术>>75.200石油产品和天然气储运设备

中标分类号:工程建设>>工业设备安装工程>>P94金属设备与工艺管道安装工程

关联标准

出版信息

页数:39

标准价格:19.0 元

相关单位信息

起草单位:四川石油天然气建设工程有限责任公司

归口单位:石油工程建设专业标委会

标准简介

SY 4204-2007 石油天然气建设工程施工质量验收规范 油气田集输管道工程 SY4204-2007 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 75. 200

备案号:21987—2007

中华人民共和国石油天然气行业标准SY 4204—2007

石油天然气建设工程施工质量验收规范油气田集输管道工程

Code for quality acceptance

of oil and gas consiruction engineeringOil - gas field gathering and transportation pipeline engineering2007-10—08发布

国家发展和改革委员会

2008—03—01实施

规范性引用文件

术语和定义

基本规定

油气田集输管道单位工程、分部工程与分项工程的划分管道预制

管沟开挖

管道组对

管道焊接

管道防腐层补口及补伤

管道保温

管道下沟及回琪·

管道清扫及试压·

15输气管道干燥

小型穿越工程

小型跨越1程

牺牲阳极阴极保护丁程

外加电流阴极保护工程

线路戴断阀室

里程桩、转角桩、测试桩

22线路保护构筑物汇程

23工程交工验收

附录A(规范性附录)检验批质量验收记录附录B(规范性附录)油气田集输工程质量控制资料核查记录表附录()(规范性附录)检验工程质量使用的器基附录D(资料性附录)

条文说明…

SY 4204—2007

SY4204—2007

本标准的第 5.3 条、第 5. 4 条、第 5. 6 条、第 10. 1. 1 条、第 10. 1. 2 条、第 10. 2 条、第 11. 2. 1条、第11.2.2条、第12.2条,第13.2.4条、第14.1.9条、第16.2.1条、第16.3.2条、第17. 2条、第 18. 2.2条与第 19. 2.2条为强制性的,其余为推荐性的。本标准是依据中华人民共和国建设部“验评分离、强化验收、完善手段,过程控制”十六字施工规范改革思路,同时考虑石油天然气建设工程的具体特点,将有关在油天然气建设工程施工及验收规范和石油天然气建设工程质量检验评定标推的有关质量检验的内容合并,形城新的石油天然气建设工程施工质量验收规范。

本标的附录 A、附录 B与附录 C 是规范性附录,录D为资料性附录。本标准由石油工程建设专业标准化委员会提出并归口。本标准起草单位:四川石油天然气建设工程有限责任公司。本标准士要起草人:肖国豪、严克勤、张松、朱正诫,陈麦、董正军。1范围

石油天然气建设工程施工质重验收规范油气田集输管道工程,

SY4204—2007

本标准规定了石洲天然气建设T程汕气田集输管道1.程的单位工程、分部工程、分项工程和检验批的划分、内容和质量验收的程序及标推,油气田集输管道工程施工现场质景管理和质量控制方法,检验批质量检验的抽样方案。

本标雅适用除大中型穿跨越趣、阀室工艺管道安装以外的油气田集输管道程施!质量的验妆,2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标推的条款。凡是注日期的引用文件,其随后所有的改单(不包括勘误的内容)惑修订版均不适用」本标准,而,鼓励根锯本标推达成协设的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准:GB/T8923涂装前钢材表面锈蚀等级和除锈等级SY/T0413埋地质管道聚乙烯防腐层技术标准SY/T 4103

钢质管道焊接及验收

SY/T4109石油大然气钢质管道无揽检测SY4200石油天然气建设工程施工质量验收规范通则3术语和定义

下列术语和定义适用于本标准

油气田集输管道 oil - gas field gathering and transportation pipeline从油并或气升的升口到油气田外输处理站之问的油气输送管道,3.2

管道预制pipelineprefabricating管道组焊前进行的下料、坡口加1。3.3

小型穿越工程minitype crossing engineering指通过开挖成沟或零星人工顶管穿越公路、小河、沟渠及其他障碍物的管道穿越工程。3. 4

小型跨越工程minitypeaerialcrossingengineering指要利用钢管本身的刚度利强度形成的直跨和拱跨工程,4总则

4.1本标准是依据现行的国家和石油大然气行业有关工程质量的法律法规、管理标准及有关技术标准的规定编制的。

4.2油气田集输管道工程的承包合筒、设计文件及其他技术文件中对施工质量的要求不得低于本标推的规定。

SY 42042007

4.3油气用集输管道工程质量验收荼执行本标准外,尚应符合国家现行有关标推的规定。4.4本标准应与 SY4200配套使用。5基本规定

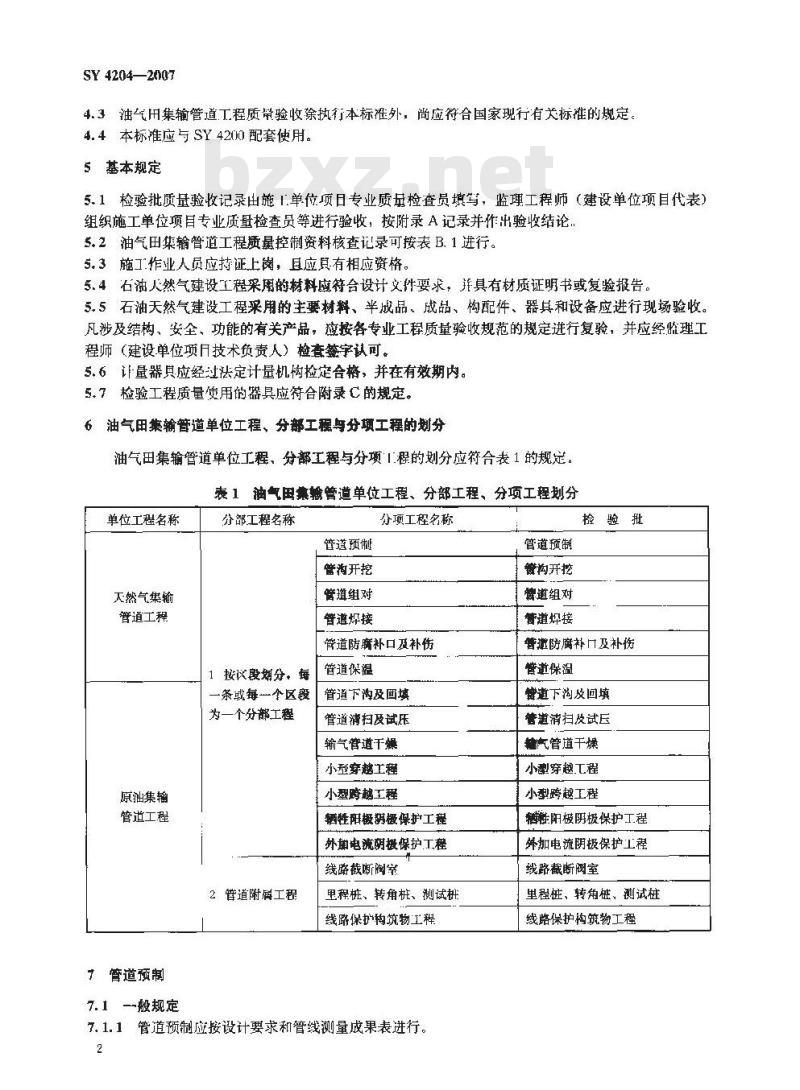

5.1检验批质量验收记录出施1.单位项日专业质英检查员填笃,监理工程师(建设单位项目代表)组织施工单位项目专业质量检查员等进行验收,按附录A记录并作出验收结论,5.2油气田集输管道工程插量控制资料核查记录可按表B.1进行。5.3施工作业人员应持证上阈,且应具有相应资格。5.4石油人然气建设工程采用的材料应符合设计文件要求,并具有材质证明书或复验报告。5.5石油天然气建设工程采用的主要材料、半成品、成品、构配件、器其和设备应进行现场验收。凡涉及结构、安全、功能的有关产品,应按各专业工程质量验收规范的规定进行复验,并应经监理工程师(建设单位项口技术负责人)检查签宇认可。5.6计量器其应经过法定计量机构检定合格,并在有效期内。5.7检验工程质量使用的器具应符合附录C的规定。6油气田集输管道单位工程、分部工程与分顿工程的划分油气田集输管道单位工程、分部工程与分项1程的划分应符合表1的规定。表1油气田集输管道单位工程、分部工程、分项工程划分单位工程名称

天然气集输

管道工程

原汕集摘

管道工程

7管道预制

7.1般规定

分部工程名称

1按区段划分,每

一条或每一个区段

为一个分部工程

2管道附工程

管道预制

管沟开挖

管组对

暂遭焊接

分项工程名称

管道防購补口及补伤

管道保温

管道下沟及回填

管道清扫及试压

输气管道干燥

小型穿越工程

小型跨越工程

辆链阳极期极保护工程

外电流阴保护工程

线路截断阀室

里程桩、转角桩、测试排

线路保护构筑物工程

7.1.1管道预制应按设计要求和管线测量成果表进行。2

管道预制

赞构开挖

懂邀组对

管道焊接

检验批

管进防腐补口及补伤

管道保温

赞道下沟及回填

管道清扫设试

气管道干燥

小型穿越工程

小型跨越工程

鞋阳极阴极保护工程

奔加电流阴极保护工程

线路截断阀室

里程桩、转角桩、测试桩

线路保护构筑物工程

SY 4204-2007

7.1.2管道下料宜采用机械切割。当采用火焰切割时:切割后应清除切口表层的氧化层或淬硬层,7.1.3坡口宜采用机械方法加T,坡口表面不得有裂纹、夹层、重皮、凹凸、熔渣和毛刺等。7.l,4坡口加工后管口应平齐,管口不平度不应大于 1mm:管口的端面倾斜应不大于钢管外径的1%,且不应超过2mm。

7.1.5不等壁厚钢管的管件组对时,若要求外壁对齐,则内壁应作削薄处理,削薄长度不应小3倍的壁厚差,如果要求内壁对齐,当薄壁厚度不大于10mm而厚度差大于3mm,或当薄壁厚度大」10mm而厚度差大于薄壁厚度的30%或超过3mm时,外壁应作削薄处理,削薄长度应不小于3倍的壁厚差,

7.1.6剃管下料预制后,应将其桩号,管号、实长。弯曲角度标注在相应的管道上或管凹内。7.2主控项目

普道的规格及材质应符合设计文件要求。检查数量:全部检查:

检验方法:检查合格证和质证明书。7.3一般项目

7.3.1单根直管下料长度允许偏差应为单管长度的千分之一。检查数量:抽查10%。

检验方法:用钢尺检查。

7.3.2管口不平度应小于或等手1mm。检查数量:抽查10%。

检验方法:用靠尺和塞尺检查。7.3.3管口的端面倾斜偏差应不大于钢管外径的1%,且不应超过2mm。检查数量:抽查10%。

检验方法:用角尺和塞尺检查。7.3.4直管相邻环焊缝间距应大于營径的1.5倍且应不小于150mm。检查数量:抽查10%。

检验方法:用直尺检查。

7.4管道预制检验批质量验收记录管道预制检验批质量验败记录表见表A.1。8管沟开挖

8.1一般规定

8.1.1管沟开挖前,应进行技术交底,交底内容包括管沟挖深、构底宽度、坡坡度、弃土位置等要求。

8.1.2管沟爆破开挖时,应严格执行爆规程,并制定有效的安全措施。8.1.3管沟边坡宜执行以下规定:a)深度在5m以内的管沟最陡边坡坡度宜符合表2的规定,b)深度超过5m的沟,可根据实际情况,采取放缓边坡、加支撑或采取阶梯式开挖等措施,必要时可采取板桩加固的方法。8.1.4管沟开挖时,宜将弃土堆放在没有布管的-侧,堆土距沟边应不小于05m,表层耕植土与卜层土壤应分层堆放。

8.1.5沟底宽度应一致,沟壁无明显的凹凸与台阶。8.2主控项目

8.2.1管沟深度应符合设计要求,沟底标高允许偏差为0mm~100mm。3

SY 4204—2007

土壤类别

中密的砂土

中密的碎石类」

(填充物为砂)

硬塑的轻亚新士

中密荫碎右类土

(填充物为粘性十)

硬塑的亚粘土/粘土

老黄土

软十(经并点降水)

硬质岩

表2深度在5m以内管沟最陡边坡坡度最陡边坡坡度

坡项元载荷

1 : 1. 00

1 : 0. 75

1 : 0. 67

1 : ). 33

1 : 15. 101

1 : 1. 00

检杏数量:每千米抽查10处。

检验方法:用水准仪和尺检查。坡顶有静载荷

1 : 1. 00

1 : 0. 75

1 : 0. 67

1 : 0. 25

8.2.2管沟转点位置应符合设计规定,位置偏移应不大于100rnm。检查数量;全部检查。

检验方法:用仪器或尺检查。

8.3一般项目

8.3.1多管道同沟敷设时,管沟底宽应为两边管道外缘各加250mm。检查数量:每千米抽查10处。

检验方法:用尺检查。

8.3.2石方段管沟应加深200mm,布管前用细上回填。检查数量:每5门n检查一点,且不少于五点。检验方法:观察并用尺检查。

8.4沟开挖检验批质量验收记录

管沟开挖捡验批质量验收记录表见表A,2。9管道组对

9,1般规定

坡项有动载荷

1 : 0. 67

9.1.1管道组对前应清除钢管内的积水、泥十与石块等杂物。将管端内外20mm范围内的油污、滤水湾除,并打磨露出金属光泽。9.1.2管道组对应采用对11器。当使用内对口器组对时,在完成根焊道之后撤出对口器;当使用外对口器组对时,在撤山对口器之前,至少应完成50%的根焊道焊接,口根焊道应均勾分布在管子圆周上。

9.1.3管道开孔边缘与焊缝的距离应大于100mm。9.1.4转角处应采用弯管、弯头或弹性敷设,不应采用斜口连接。9.2主控项目

管道的规格和材质应符合设计要求。检查数量:全部检查。

检验方法:检查合格证和质景证明书。9.3一般项目

9.3.1管道接头的坡口型式及组对尺寸应符合焊接1艺规程的规定。检查数量:抽查焊口数的10%。

检验方法:用焊接检测尺检查。9.3.2对口错边量应符合下列要求:a)高压管道对口错量不应超过壁厚的10%且不大于1mm。b)中压管道对口错边量不应超过壁厚的15%且不大于1.6mm。检查数量:抽杏焊口数的20%,

检验方法:用焊接检测尺检查。SY 4204--2007

9.3.3直焊缝管或螺旋焊缝管相互组对时,其直缝或螺旋焊缝应错开,其间距不应小于100mm。检查数量:全部检查。

检验方法:用尺检查。

9.4管道组对检验批质量验收记录管道组对检验批质量验收记录表见表A.3,10管道焊接

10.,1一般规定

10.1.1管道焊接前:应按SY/T4103的要求进行焊接工艺评定。然后根据评定合格的焊接工艺,编制焊接工艺规程:

10.1.2管道焊接施焊人员应持有相应项口的资格证书并持证上岗。10.1.3焊接材料应满足以下要求a)焊条无破损、变色,无油污杂物;焊丝无锈蚀、污染现象:焊剂无变质现象;保护气体的纯度和干燥度应满足焊接工艺规程的要求。b)焊条使用前应按产品说明书进行烘干。焊接现场应设恒温干燥箱(筒),随用随取。当天未用完的焊条应收可,重新烘十后使用,但重新烘十次数不应超过两次,纤维素焊条在包装良好无变潮时,可不烘千,若受潮时,应按产品说明书进行烘干。c)在焊接过程中不应山现焊条发红或严重偏弧。10.1.4在下列环境中,如无有效防护措施时,不应进行焊接作业。a)雨大或雪人。

b)大气相对湿度超过90%。

c)气体保护焊时:风速超过2.2m/s,低氢焊条电孤焊,风速超过5m/s;纤维素焊条电弧焊,风速超过8m/s;药芯焊丝自保护焊,风速超过11m/s。d)环境温度低于焊接规程中规定的温度时。10.1.5施焊时不应在坡口以外的管壁上引弧,焊机二线与管道应有可靠的连接方式,以防止和避免地线与管壁之间产生电弧而烧伤管材。10.1.6每道煤口完成后,应用书写或粘贴的方法在距焊口(介质流动方向)下游1m处标识焊工或作业组代号及流水号、不应用有损母材的方法识别。10.1.7焊缝应按SY/T4109的要求进行射线和/或超市波检测。10.1.8焊缝无损检测的比例及合格等级应符合设计要求,如设计无规定时,应按下列规定执行:a)焊缝无损检测的比例及合格等级应符合表3的规定b)试压后连头的焊缝应进行100%射线照相检查,Ⅱ级合格。c)不能进行超声波或射线探伤的焊,应按SY/T4109的要求进行渗透或磁粉探伤。5

SY 42042(007

设计力

1 hp4 0

表3焊缝无损探伤检查数量及合格等级超声疲探坊

捆查比例

合格级别

10.1.9要求焊前预热的管道其预热应满足下列要求:a)预热应按焊接工艺规程执行。射线探伤

抽森比例

合格级别

b)预热应在焊口两侧及周向均匀进行,应防止扇部过热,预热宽度应为焊缝两侧各100rrm。c)异种钢焊接时:预热温度应按可焊性差的钢材的要求确定。d)焊接过程中的层间温度不应低于其预热溫度。10.1.10要求焊后保温或热处理的管道其后热和热处理应满足下列要求:a)焊后保温和热处理应按焊接工艺规程的规定执行。b热处理加热范应为焊口两衡各大丁焊缝宽度的3倍,且不小于25mm,加热区以外的100mm范围应予保温。

)热处理后的焊缝便度值应符合焊接工艺规程的规定,否则应对焊链承新进行热处理。一道焊缝热处理次数不能超过两次,

焊缝返修应由具有返修资格的焊工按焊缝返修艺规程进行,间一部位的返修不能多!10. 1. 113

2次:

10.1.12组对完成的焊口宜在当天完成。每日下班前,应将组焊完毕的警道端口加盖临时封堵。10.2主控项目

焊接材料的牌号及规格应符合焊接工艺规程的规定。检查数量:全部检查。

检验方法:检查产品合格证或产品使用说明书。10.3一般项目

10.3.1焊接前应检杏坡口,并清除坡口表面及其两至少:0mm范围内的铁锈、水分、油污和灰尘等。

检查数量:抽查焊口数的10%。

检验方法:观察检查。

10.3.2焊缝表面应无裂纹、气孔,夹渣、熔合性飞溅及凹陷等缺陷。检查数量:抽含焊口数的10%。

检验方法:观察检查:

10.3.3咬边深度应不大于管壁厚的125%且不超过08mm,在焊缝征何300mm的连续长度中,累计咬边长度应不人于50tn1,

检查数量:批查焊门数的10%。

检验方法:用焊接检验尺检查。10.3.4焊縫宽度每边应超出坡[11mm~2mrl。检查数景:抽格焊口数的10%。

检验方法:用焊接检验尺检查。6

10.3.5焊缝余高不大」1mm,局部不大丁3mm,但长度不大于50mm。检查数量:扯查烨口数的10%,

检验方法:用焊接检验尺检查。SY 4204—2007

10.3.6焊縫错边量:高压管道不应超过壁厚的10%且不大于1mm;中压管道不应超过壁厚的15%且不大」16nm

检查数量:抽查焊口数的10%,

检验方法:用焊接检验尺检查。10.4管道焊接检验批质遭整收记录管道焊接检验批质量验收记录表见表A,4。11管道防腐层补口及补伤

11.1一般规定

11.1.1管道防腐层补口、补伤的防腐材料,结构形式、防腐等缀应符合设计要求。11.1.2补伤处的泥1.、铁锈等杂物应清除干净。钢营表面除锈质量应达到GB/T8923中规定的Sa2 5级的要求。

11.1.3补口前应依据补口材料说明书对补口区域进行预热。11.2主控项目

11.2.1补口及补伤所用材料应具有产品质量证明书和验报告。检查数量:全部检查。

检验方法:检查产品质量证明书和化验报告。11.2.2防腐层补口补伤后不应有漏点:检杏数量:全部检查。

检验方法:用高压电火花检漏仪检查。11.2.3热缝套剥离强度试验应按SY/T0413进行抽查,检查数量:补口数的1%,不足100个的按1个进行检查。检验方法:用拉力计检套。

11.3一般项目

补口后表面应平整,粘接严密,不应有气泡与皱折等缺陷:接处应粘接牢固,衔接平整,检查数量:抽查10%。

检验方法:观察并用手模检查。11.4管道防腐层补口及补伤检验批魔量验收记录管道防腐层补口及补伤检验批质量验收记录表见表A5。12管道保温

12.1一般规定

12、1.1保温应在钢管表面质量检查及防腐台格后进行。12.1.2管道保温处的泥士,铁锈等杂物应清除于净:钢管表面除锈质量应达到GB/T8923中规定的 Sa2 5级的要求。

12.1.3涂完的底漆,应检查其质量,如有损坏应予以修补,底漆未十时不应涂刷面漆。12.1.4凡遇下列情况之“者,若不采取有效措施,不应进行涂刷作业,a)下雨、下雪、有雾。

b)环境温度低于5℃或高于40℃。灰尘多

SY 4204—2007

d)被涂表面温度高于 65℃。

c)环境相对混度大F-85为。

f)钳管表面结露。

12.2主控项目

保温材料应具有产品质量证明书和复验报告。检查数量:全部检查。

检验方法:检查合格证或复验报告。12.3一般项目

12.3.1铁丝绑扎应牢固、充填应密实,无严重凹凸现象,检查数量:每「米管道检查50处。检验方法:观察检查。

12.3.2金属薄板保护层咬缝应牢固,包裹应紧凑。检查数量:每丁米管道检查50处。检验法:观察检查。

12.3.3管壳预制块保温接缝应错开,水平管的接缝应在正侧面。检查数量:每干米管道检查50处。检验方法:观察检查。

12.3.4保温层玻璃布缠绕应紧密,采用外防腐不应露出玻璃布纹。检查数量:每干米管道检查50处。检验方法:观察检查。

12.3.5石棉水泥保护层厚度应均勾,表面应光滑:检查数量:每下米管道检查50处。检验方法:观察检查。

12.4管道保温检验批质量验收记录管道保温检验批质量验收记录表见表A.6。13管道下沟及回填

13. 1 般规定

13.1.1管道回填前,应清除沟内积水、杂物,套防璃层应完好,除预留段外,应及时进行管构同填。

13.1.2管道沟时,应采用起重设备及机械,不应采用撬、摔等方法直接下沟。13.2主控项目

13.2.1管道下沟前,应对防腐层进行电火花检查并无漏点。检查数量:全部检查。

检验方法:用高压电火花检漏仪检查,13.2.2管道下沟后,不应有慧穿:若有悬空,应采用细土进行回填。检查数量:全部检查

检验方法:观察检查。

13.2.3管道埋深成符台设计文件要求。检查数量:每于米抽查10处。

检验方法:用尺检查,

13.2.4管道下沟回填后应用育频检漏仪检测防腐层,每10km漏点不超过五点。检查数景:全部捡查。

检验方法:用音频漏仪检查,

13.3—一般项目

13.3.1石方沟底应先回填200mm厚细软上垫层,检查数量:每千米抽查10处。

检验方法:用钢尺检查。

SY 4204—2007

13.3.2管道问填应分一次行,第一次回填用最大粒径不超过10mmm细土回填,且应商出管顶部300mm;第二次回填用其他士。农用地带表层应用耕植上回填,回填土应高出自然地面300mm。检查数量:每千米抽查10处。

检验方法:观察并用尺检查。

石方段衰层可回填原土石方,但石头的最大粒径不应越过250mm。13.4管道下沟及回填检验批质量验收记录管道下沟及国填检验批质量验收记录表见表A.7。14管道清扫及试压

14.1一般规定

14.1.1油气田集输管道安装完毕后,应根据地形、地貌及自然条件进行分段清扫和试压。14.1.2试压前应编制试压方案,报业主批准后执行。14.1.3当采用通球清管时,清管球充水后,直径过盈量应为管内径的5%~8%,通球时排出的水不应污染环境。

14.1.4当采用空气吹扫清管时:应在试压前和试压后分两次吹扫,吹扫气体在管道中流速应大于20m/s.www.bzxz.net

14.1.5管道强度试压介质以洁净水为宜,若因气候、水源困难或地形条件限制,亦可采用压缩空气为介质,

14.1.6管道吹扫合格后应及时封堵。14.1.7在环境温度低于5℃时,水压试验应有防冻措施,14.1.8以洁净水为试验介质时,其强度试验的压.力应为设计压力的1.5倍;以压缩空气为试验介质时,其强度试验的压力应为设计压力的1.15倍。严密性试验时,试验正力应等于设计压力。14.1.9试压用的压力表应经过法定计量机构检定合格,并在有效期内,其精度等级不应低于1.5级,量程宜为最大试验压力的1.5倍。试压用的温度计分度值应不大于1℃。14.1.10每-个试压系统至少安装两块压力表,分别置于试压段最高点和最低点。14.1.11管道强度试验应缓慢进行,压力分别升至试验压力的30%和60%时,各稳压30min,检查管道无异常后,继续升压至强度试验压力,稳压时间不小于4h,进行检查;合格后将压力降到设计压力,进行严密性试验,稳压24h,进行检查。14.1.12管道作水压试验时,稳压期间的压降不大丁试验正力的1%为合格:气压试验时,压降率AP≤1%为合格。AP按式(1)计算。AP= 100[1-(pzTs/ps Tz)

Ps= pst + ps2

Pz=z +

式中.

△P—压降率,量纲为1(以百分数表示);Is

稳压开始时管内气体的绝对温度,K;Tz—-稳压终了时管内气体的绝对温度,K;ps

稳压开始时气体的绝对压力,MPa;(1)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:21987—2007

中华人民共和国石油天然气行业标准SY 4204—2007

石油天然气建设工程施工质量验收规范油气田集输管道工程

Code for quality acceptance

of oil and gas consiruction engineeringOil - gas field gathering and transportation pipeline engineering2007-10—08发布

国家发展和改革委员会

2008—03—01实施

规范性引用文件

术语和定义

基本规定

油气田集输管道单位工程、分部工程与分项工程的划分管道预制

管沟开挖

管道组对

管道焊接

管道防腐层补口及补伤

管道保温

管道下沟及回琪·

管道清扫及试压·

15输气管道干燥

小型穿越工程

小型跨越1程

牺牲阳极阴极保护丁程

外加电流阴极保护工程

线路戴断阀室

里程桩、转角桩、测试桩

22线路保护构筑物汇程

23工程交工验收

附录A(规范性附录)检验批质量验收记录附录B(规范性附录)油气田集输工程质量控制资料核查记录表附录()(规范性附录)检验工程质量使用的器基附录D(资料性附录)

条文说明…

SY 4204—2007

SY4204—2007

本标准的第 5.3 条、第 5. 4 条、第 5. 6 条、第 10. 1. 1 条、第 10. 1. 2 条、第 10. 2 条、第 11. 2. 1条、第11.2.2条、第12.2条,第13.2.4条、第14.1.9条、第16.2.1条、第16.3.2条、第17. 2条、第 18. 2.2条与第 19. 2.2条为强制性的,其余为推荐性的。本标准是依据中华人民共和国建设部“验评分离、强化验收、完善手段,过程控制”十六字施工规范改革思路,同时考虑石油天然气建设工程的具体特点,将有关在油天然气建设工程施工及验收规范和石油天然气建设工程质量检验评定标推的有关质量检验的内容合并,形城新的石油天然气建设工程施工质量验收规范。

本标的附录 A、附录 B与附录 C 是规范性附录,录D为资料性附录。本标准由石油工程建设专业标准化委员会提出并归口。本标准起草单位:四川石油天然气建设工程有限责任公司。本标准士要起草人:肖国豪、严克勤、张松、朱正诫,陈麦、董正军。1范围

石油天然气建设工程施工质重验收规范油气田集输管道工程,

SY4204—2007

本标准规定了石洲天然气建设T程汕气田集输管道1.程的单位工程、分部工程、分项工程和检验批的划分、内容和质量验收的程序及标推,油气田集输管道工程施工现场质景管理和质量控制方法,检验批质量检验的抽样方案。

本标雅适用除大中型穿跨越趣、阀室工艺管道安装以外的油气田集输管道程施!质量的验妆,2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标推的条款。凡是注日期的引用文件,其随后所有的改单(不包括勘误的内容)惑修订版均不适用」本标准,而,鼓励根锯本标推达成协设的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准:GB/T8923涂装前钢材表面锈蚀等级和除锈等级SY/T0413埋地质管道聚乙烯防腐层技术标准SY/T 4103

钢质管道焊接及验收

SY/T4109石油大然气钢质管道无揽检测SY4200石油天然气建设工程施工质量验收规范通则3术语和定义

下列术语和定义适用于本标准

油气田集输管道 oil - gas field gathering and transportation pipeline从油并或气升的升口到油气田外输处理站之问的油气输送管道,3.2

管道预制pipelineprefabricating管道组焊前进行的下料、坡口加1。3.3

小型穿越工程minitype crossing engineering指通过开挖成沟或零星人工顶管穿越公路、小河、沟渠及其他障碍物的管道穿越工程。3. 4

小型跨越工程minitypeaerialcrossingengineering指要利用钢管本身的刚度利强度形成的直跨和拱跨工程,4总则

4.1本标准是依据现行的国家和石油大然气行业有关工程质量的法律法规、管理标准及有关技术标准的规定编制的。

4.2油气田集输管道工程的承包合筒、设计文件及其他技术文件中对施工质量的要求不得低于本标推的规定。

SY 42042007

4.3油气用集输管道工程质量验收荼执行本标准外,尚应符合国家现行有关标推的规定。4.4本标准应与 SY4200配套使用。5基本规定

5.1检验批质量验收记录出施1.单位项日专业质英检查员填笃,监理工程师(建设单位项目代表)组织施工单位项目专业质量检查员等进行验收,按附录A记录并作出验收结论,5.2油气田集输管道工程插量控制资料核查记录可按表B.1进行。5.3施工作业人员应持证上阈,且应具有相应资格。5.4石油人然气建设工程采用的材料应符合设计文件要求,并具有材质证明书或复验报告。5.5石油天然气建设工程采用的主要材料、半成品、成品、构配件、器其和设备应进行现场验收。凡涉及结构、安全、功能的有关产品,应按各专业工程质量验收规范的规定进行复验,并应经监理工程师(建设单位项口技术负责人)检查签宇认可。5.6计量器其应经过法定计量机构检定合格,并在有效期内。5.7检验工程质量使用的器具应符合附录C的规定。6油气田集输管道单位工程、分部工程与分顿工程的划分油气田集输管道单位工程、分部工程与分项1程的划分应符合表1的规定。表1油气田集输管道单位工程、分部工程、分项工程划分单位工程名称

天然气集输

管道工程

原汕集摘

管道工程

7管道预制

7.1般规定

分部工程名称

1按区段划分,每

一条或每一个区段

为一个分部工程

2管道附工程

管道预制

管沟开挖

管组对

暂遭焊接

分项工程名称

管道防購补口及补伤

管道保温

管道下沟及回填

管道清扫及试压

输气管道干燥

小型穿越工程

小型跨越工程

辆链阳极期极保护工程

外电流阴保护工程

线路截断阀室

里程桩、转角桩、测试排

线路保护构筑物工程

7.1.1管道预制应按设计要求和管线测量成果表进行。2

管道预制

赞构开挖

懂邀组对

管道焊接

检验批

管进防腐补口及补伤

管道保温

赞道下沟及回填

管道清扫设试

气管道干燥

小型穿越工程

小型跨越工程

鞋阳极阴极保护工程

奔加电流阴极保护工程

线路截断阀室

里程桩、转角桩、测试桩

线路保护构筑物工程

SY 4204-2007

7.1.2管道下料宜采用机械切割。当采用火焰切割时:切割后应清除切口表层的氧化层或淬硬层,7.1.3坡口宜采用机械方法加T,坡口表面不得有裂纹、夹层、重皮、凹凸、熔渣和毛刺等。7.l,4坡口加工后管口应平齐,管口不平度不应大于 1mm:管口的端面倾斜应不大于钢管外径的1%,且不应超过2mm。

7.1.5不等壁厚钢管的管件组对时,若要求外壁对齐,则内壁应作削薄处理,削薄长度不应小3倍的壁厚差,如果要求内壁对齐,当薄壁厚度不大于10mm而厚度差大于3mm,或当薄壁厚度大」10mm而厚度差大于薄壁厚度的30%或超过3mm时,外壁应作削薄处理,削薄长度应不小于3倍的壁厚差,

7.1.6剃管下料预制后,应将其桩号,管号、实长。弯曲角度标注在相应的管道上或管凹内。7.2主控项目

普道的规格及材质应符合设计文件要求。检查数量:全部检查:

检验方法:检查合格证和质证明书。7.3一般项目

7.3.1单根直管下料长度允许偏差应为单管长度的千分之一。检查数量:抽查10%。

检验方法:用钢尺检查。

7.3.2管口不平度应小于或等手1mm。检查数量:抽查10%。

检验方法:用靠尺和塞尺检查。7.3.3管口的端面倾斜偏差应不大于钢管外径的1%,且不应超过2mm。检查数量:抽查10%。

检验方法:用角尺和塞尺检查。7.3.4直管相邻环焊缝间距应大于營径的1.5倍且应不小于150mm。检查数量:抽查10%。

检验方法:用直尺检查。

7.4管道预制检验批质量验收记录管道预制检验批质量验败记录表见表A.1。8管沟开挖

8.1一般规定

8.1.1管沟开挖前,应进行技术交底,交底内容包括管沟挖深、构底宽度、坡坡度、弃土位置等要求。

8.1.2管沟爆破开挖时,应严格执行爆规程,并制定有效的安全措施。8.1.3管沟边坡宜执行以下规定:a)深度在5m以内的管沟最陡边坡坡度宜符合表2的规定,b)深度超过5m的沟,可根据实际情况,采取放缓边坡、加支撑或采取阶梯式开挖等措施,必要时可采取板桩加固的方法。8.1.4管沟开挖时,宜将弃土堆放在没有布管的-侧,堆土距沟边应不小于05m,表层耕植土与卜层土壤应分层堆放。

8.1.5沟底宽度应一致,沟壁无明显的凹凸与台阶。8.2主控项目

8.2.1管沟深度应符合设计要求,沟底标高允许偏差为0mm~100mm。3

SY 4204—2007

土壤类别

中密的砂土

中密的碎石类」

(填充物为砂)

硬塑的轻亚新士

中密荫碎右类土

(填充物为粘性十)

硬塑的亚粘土/粘土

老黄土

软十(经并点降水)

硬质岩

表2深度在5m以内管沟最陡边坡坡度最陡边坡坡度

坡项元载荷

1 : 1. 00

1 : 0. 75

1 : 0. 67

1 : ). 33

1 : 15. 101

1 : 1. 00

检杏数量:每千米抽查10处。

检验方法:用水准仪和尺检查。坡顶有静载荷

1 : 1. 00

1 : 0. 75

1 : 0. 67

1 : 0. 25

8.2.2管沟转点位置应符合设计规定,位置偏移应不大于100rnm。检查数量;全部检查。

检验方法:用仪器或尺检查。

8.3一般项目

8.3.1多管道同沟敷设时,管沟底宽应为两边管道外缘各加250mm。检查数量:每千米抽查10处。

检验方法:用尺检查。

8.3.2石方段管沟应加深200mm,布管前用细上回填。检查数量:每5门n检查一点,且不少于五点。检验方法:观察并用尺检查。

8.4沟开挖检验批质量验收记录

管沟开挖捡验批质量验收记录表见表A,2。9管道组对

9,1般规定

坡项有动载荷

1 : 0. 67

9.1.1管道组对前应清除钢管内的积水、泥十与石块等杂物。将管端内外20mm范围内的油污、滤水湾除,并打磨露出金属光泽。9.1.2管道组对应采用对11器。当使用内对口器组对时,在完成根焊道之后撤出对口器;当使用外对口器组对时,在撤山对口器之前,至少应完成50%的根焊道焊接,口根焊道应均勾分布在管子圆周上。

9.1.3管道开孔边缘与焊缝的距离应大于100mm。9.1.4转角处应采用弯管、弯头或弹性敷设,不应采用斜口连接。9.2主控项目

管道的规格和材质应符合设计要求。检查数量:全部检查。

检验方法:检查合格证和质景证明书。9.3一般项目

9.3.1管道接头的坡口型式及组对尺寸应符合焊接1艺规程的规定。检查数量:抽查焊口数的10%。

检验方法:用焊接检测尺检查。9.3.2对口错边量应符合下列要求:a)高压管道对口错量不应超过壁厚的10%且不大于1mm。b)中压管道对口错边量不应超过壁厚的15%且不大于1.6mm。检查数量:抽杏焊口数的20%,

检验方法:用焊接检测尺检查。SY 4204--2007

9.3.3直焊缝管或螺旋焊缝管相互组对时,其直缝或螺旋焊缝应错开,其间距不应小于100mm。检查数量:全部检查。

检验方法:用尺检查。

9.4管道组对检验批质量验收记录管道组对检验批质量验收记录表见表A.3,10管道焊接

10.,1一般规定

10.1.1管道焊接前:应按SY/T4103的要求进行焊接工艺评定。然后根据评定合格的焊接工艺,编制焊接工艺规程:

10.1.2管道焊接施焊人员应持有相应项口的资格证书并持证上岗。10.1.3焊接材料应满足以下要求a)焊条无破损、变色,无油污杂物;焊丝无锈蚀、污染现象:焊剂无变质现象;保护气体的纯度和干燥度应满足焊接工艺规程的要求。b)焊条使用前应按产品说明书进行烘干。焊接现场应设恒温干燥箱(筒),随用随取。当天未用完的焊条应收可,重新烘十后使用,但重新烘十次数不应超过两次,纤维素焊条在包装良好无变潮时,可不烘千,若受潮时,应按产品说明书进行烘干。c)在焊接过程中不应山现焊条发红或严重偏弧。10.1.4在下列环境中,如无有效防护措施时,不应进行焊接作业。a)雨大或雪人。

b)大气相对湿度超过90%。

c)气体保护焊时:风速超过2.2m/s,低氢焊条电孤焊,风速超过5m/s;纤维素焊条电弧焊,风速超过8m/s;药芯焊丝自保护焊,风速超过11m/s。d)环境温度低于焊接规程中规定的温度时。10.1.5施焊时不应在坡口以外的管壁上引弧,焊机二线与管道应有可靠的连接方式,以防止和避免地线与管壁之间产生电弧而烧伤管材。10.1.6每道煤口完成后,应用书写或粘贴的方法在距焊口(介质流动方向)下游1m处标识焊工或作业组代号及流水号、不应用有损母材的方法识别。10.1.7焊缝应按SY/T4109的要求进行射线和/或超市波检测。10.1.8焊缝无损检测的比例及合格等级应符合设计要求,如设计无规定时,应按下列规定执行:a)焊缝无损检测的比例及合格等级应符合表3的规定b)试压后连头的焊缝应进行100%射线照相检查,Ⅱ级合格。c)不能进行超声波或射线探伤的焊,应按SY/T4109的要求进行渗透或磁粉探伤。5

SY 42042(007

设计力

1 hp4 0

表3焊缝无损探伤检查数量及合格等级超声疲探坊

捆查比例

合格级别

10.1.9要求焊前预热的管道其预热应满足下列要求:a)预热应按焊接工艺规程执行。射线探伤

抽森比例

合格级别

b)预热应在焊口两侧及周向均匀进行,应防止扇部过热,预热宽度应为焊缝两侧各100rrm。c)异种钢焊接时:预热温度应按可焊性差的钢材的要求确定。d)焊接过程中的层间温度不应低于其预热溫度。10.1.10要求焊后保温或热处理的管道其后热和热处理应满足下列要求:a)焊后保温和热处理应按焊接工艺规程的规定执行。b热处理加热范应为焊口两衡各大丁焊缝宽度的3倍,且不小于25mm,加热区以外的100mm范围应予保温。

)热处理后的焊缝便度值应符合焊接工艺规程的规定,否则应对焊链承新进行热处理。一道焊缝热处理次数不能超过两次,

焊缝返修应由具有返修资格的焊工按焊缝返修艺规程进行,间一部位的返修不能多!10. 1. 113

2次:

10.1.12组对完成的焊口宜在当天完成。每日下班前,应将组焊完毕的警道端口加盖临时封堵。10.2主控项目

焊接材料的牌号及规格应符合焊接工艺规程的规定。检查数量:全部检查。

检验方法:检查产品合格证或产品使用说明书。10.3一般项目

10.3.1焊接前应检杏坡口,并清除坡口表面及其两至少:0mm范围内的铁锈、水分、油污和灰尘等。

检查数量:抽查焊口数的10%。

检验方法:观察检查。

10.3.2焊缝表面应无裂纹、气孔,夹渣、熔合性飞溅及凹陷等缺陷。检查数量:抽含焊口数的10%。

检验方法:观察检查:

10.3.3咬边深度应不大于管壁厚的125%且不超过08mm,在焊缝征何300mm的连续长度中,累计咬边长度应不人于50tn1,

检查数量:批查焊门数的10%。

检验方法:用焊接检验尺检查。10.3.4焊縫宽度每边应超出坡[11mm~2mrl。检查数景:抽格焊口数的10%。

检验方法:用焊接检验尺检查。6

10.3.5焊缝余高不大」1mm,局部不大丁3mm,但长度不大于50mm。检查数量:扯查烨口数的10%,

检验方法:用焊接检验尺检查。SY 4204—2007

10.3.6焊縫错边量:高压管道不应超过壁厚的10%且不大于1mm;中压管道不应超过壁厚的15%且不大」16nm

检查数量:抽查焊口数的10%,

检验方法:用焊接检验尺检查。10.4管道焊接检验批质遭整收记录管道焊接检验批质量验收记录表见表A,4。11管道防腐层补口及补伤

11.1一般规定

11.1.1管道防腐层补口、补伤的防腐材料,结构形式、防腐等缀应符合设计要求。11.1.2补伤处的泥1.、铁锈等杂物应清除干净。钢营表面除锈质量应达到GB/T8923中规定的Sa2 5级的要求。

11.1.3补口前应依据补口材料说明书对补口区域进行预热。11.2主控项目

11.2.1补口及补伤所用材料应具有产品质量证明书和验报告。检查数量:全部检查。

检验方法:检查产品质量证明书和化验报告。11.2.2防腐层补口补伤后不应有漏点:检杏数量:全部检查。

检验方法:用高压电火花检漏仪检查。11.2.3热缝套剥离强度试验应按SY/T0413进行抽查,检查数量:补口数的1%,不足100个的按1个进行检查。检验方法:用拉力计检套。

11.3一般项目

补口后表面应平整,粘接严密,不应有气泡与皱折等缺陷:接处应粘接牢固,衔接平整,检查数量:抽查10%。

检验方法:观察并用手模检查。11.4管道防腐层补口及补伤检验批魔量验收记录管道防腐层补口及补伤检验批质量验收记录表见表A5。12管道保温

12.1一般规定

12、1.1保温应在钢管表面质量检查及防腐台格后进行。12.1.2管道保温处的泥士,铁锈等杂物应清除于净:钢管表面除锈质量应达到GB/T8923中规定的 Sa2 5级的要求。

12.1.3涂完的底漆,应检查其质量,如有损坏应予以修补,底漆未十时不应涂刷面漆。12.1.4凡遇下列情况之“者,若不采取有效措施,不应进行涂刷作业,a)下雨、下雪、有雾。

b)环境温度低于5℃或高于40℃。灰尘多

SY 4204—2007

d)被涂表面温度高于 65℃。

c)环境相对混度大F-85为。

f)钳管表面结露。

12.2主控项目

保温材料应具有产品质量证明书和复验报告。检查数量:全部检查。

检验方法:检查合格证或复验报告。12.3一般项目

12.3.1铁丝绑扎应牢固、充填应密实,无严重凹凸现象,检查数量:每「米管道检查50处。检验方法:观察检查。

12.3.2金属薄板保护层咬缝应牢固,包裹应紧凑。检查数量:每丁米管道检查50处。检验法:观察检查。

12.3.3管壳预制块保温接缝应错开,水平管的接缝应在正侧面。检查数量:每干米管道检查50处。检验方法:观察检查。

12.3.4保温层玻璃布缠绕应紧密,采用外防腐不应露出玻璃布纹。检查数量:每干米管道检查50处。检验方法:观察检查。

12.3.5石棉水泥保护层厚度应均勾,表面应光滑:检查数量:每下米管道检查50处。检验方法:观察检查。

12.4管道保温检验批质量验收记录管道保温检验批质量验收记录表见表A.6。13管道下沟及回填

13. 1 般规定

13.1.1管道回填前,应清除沟内积水、杂物,套防璃层应完好,除预留段外,应及时进行管构同填。

13.1.2管道沟时,应采用起重设备及机械,不应采用撬、摔等方法直接下沟。13.2主控项目

13.2.1管道下沟前,应对防腐层进行电火花检查并无漏点。检查数量:全部检查。

检验方法:用高压电火花检漏仪检查,13.2.2管道下沟后,不应有慧穿:若有悬空,应采用细土进行回填。检查数量:全部检查

检验方法:观察检查。

13.2.3管道埋深成符台设计文件要求。检查数量:每于米抽查10处。

检验方法:用尺检查,

13.2.4管道下沟回填后应用育频检漏仪检测防腐层,每10km漏点不超过五点。检查数景:全部捡查。

检验方法:用音频漏仪检查,

13.3—一般项目

13.3.1石方沟底应先回填200mm厚细软上垫层,检查数量:每千米抽查10处。

检验方法:用钢尺检查。

SY 4204—2007

13.3.2管道问填应分一次行,第一次回填用最大粒径不超过10mmm细土回填,且应商出管顶部300mm;第二次回填用其他士。农用地带表层应用耕植上回填,回填土应高出自然地面300mm。检查数量:每千米抽查10处。

检验方法:观察并用尺检查。

石方段衰层可回填原土石方,但石头的最大粒径不应越过250mm。13.4管道下沟及回填检验批质量验收记录管道下沟及国填检验批质量验收记录表见表A.7。14管道清扫及试压

14.1一般规定

14.1.1油气田集输管道安装完毕后,应根据地形、地貌及自然条件进行分段清扫和试压。14.1.2试压前应编制试压方案,报业主批准后执行。14.1.3当采用通球清管时,清管球充水后,直径过盈量应为管内径的5%~8%,通球时排出的水不应污染环境。

14.1.4当采用空气吹扫清管时:应在试压前和试压后分两次吹扫,吹扫气体在管道中流速应大于20m/s.www.bzxz.net

14.1.5管道强度试压介质以洁净水为宜,若因气候、水源困难或地形条件限制,亦可采用压缩空气为介质,

14.1.6管道吹扫合格后应及时封堵。14.1.7在环境温度低于5℃时,水压试验应有防冻措施,14.1.8以洁净水为试验介质时,其强度试验的压.力应为设计压力的1.5倍;以压缩空气为试验介质时,其强度试验的压力应为设计压力的1.15倍。严密性试验时,试验正力应等于设计压力。14.1.9试压用的压力表应经过法定计量机构检定合格,并在有效期内,其精度等级不应低于1.5级,量程宜为最大试验压力的1.5倍。试压用的温度计分度值应不大于1℃。14.1.10每-个试压系统至少安装两块压力表,分别置于试压段最高点和最低点。14.1.11管道强度试验应缓慢进行,压力分别升至试验压力的30%和60%时,各稳压30min,检查管道无异常后,继续升压至强度试验压力,稳压时间不小于4h,进行检查;合格后将压力降到设计压力,进行严密性试验,稳压24h,进行检查。14.1.12管道作水压试验时,稳压期间的压降不大丁试验正力的1%为合格:气压试验时,压降率AP≤1%为合格。AP按式(1)计算。AP= 100[1-(pzTs/ps Tz)

Ps= pst + ps2

Pz=z +

式中.

△P—压降率,量纲为1(以百分数表示);Is

稳压开始时管内气体的绝对温度,K;Tz—-稳压终了时管内气体的绝对温度,K;ps

稳压开始时气体的绝对压力,MPa;(1)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。