SY/T 4103-2006

基本信息

标准号: SY/T 4103-2006

中文名称:钢质管道焊接及验收

标准类别:石油天然气行业标准(SY)

标准状态:现行

发布日期:2006-07-10

实施日期:2007-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:8606612

标准分类号

标准ICS号:石油及相关技术>>75.200石油产品和天然气储运设备

中标分类号:石油>>石油勘探、开发、集输设备>>E98油、气集输设备

出版信息

出版社:石油工业出版社

页数:81页

标准价格:36.0 元

出版日期:2007-01-01

相关单位信息

起草人:李建军、高泽涛、孙冬梅、韩德辉、王乐生、于英姿、续理、王伟、魏国昌、张玉芝、马佳、张占辉、吕向阳、米秋占、田丽

起草单位:管道局生产技术处、管道局职业教育培训中心

归口单位:石油工程建设施工专标委

提出单位:石油工程建设施工专标委

发布部门:中华人民共和国国家发展和改革委员会

主管部门:国家发展和改革委员会

标准简介

本标准规定了对管道安装焊接接头进行破坏性试验的验收要求以及射线检测、超声波检测、磁粉检测及渗透检测的验收要求。本标准用于使用碳钢钢管、低合金钢钢管及其管件,输送原油、成品油及气体燃料等介质的长输管道、压气站管网和泵站管网的安装焊接。适用的焊接接头型式为对接接头、角接接头和搭接接头。适用的焊接方法为焊条电弧焊、埋弧焊、熔化极及非熔化极气保护电弧焊、药芯焊丝自保护焊、气焊和闪光对焊,以及上述方法之间相互组合的焊接方法。适用的焊接位置国固定焊、旋转焊,或者两种位置的结合。 SY/T 4103-2006 钢质管道焊接及验收 SY/T4103-2006 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS75.200;25.160.40

备案号:18039--2006

中华人民共和国石油天然气行业标准SY/T 41032006

代替SY/T4103—1995

钢质管道焊接及验收

Welding and acceptance standard for steel pipings und pipelines(API Std 1104: 1999, Weldirng of pipelines and related facilities , MOD)2006—07—10 发布

国家发展和改革委员会

2007—01—01实施

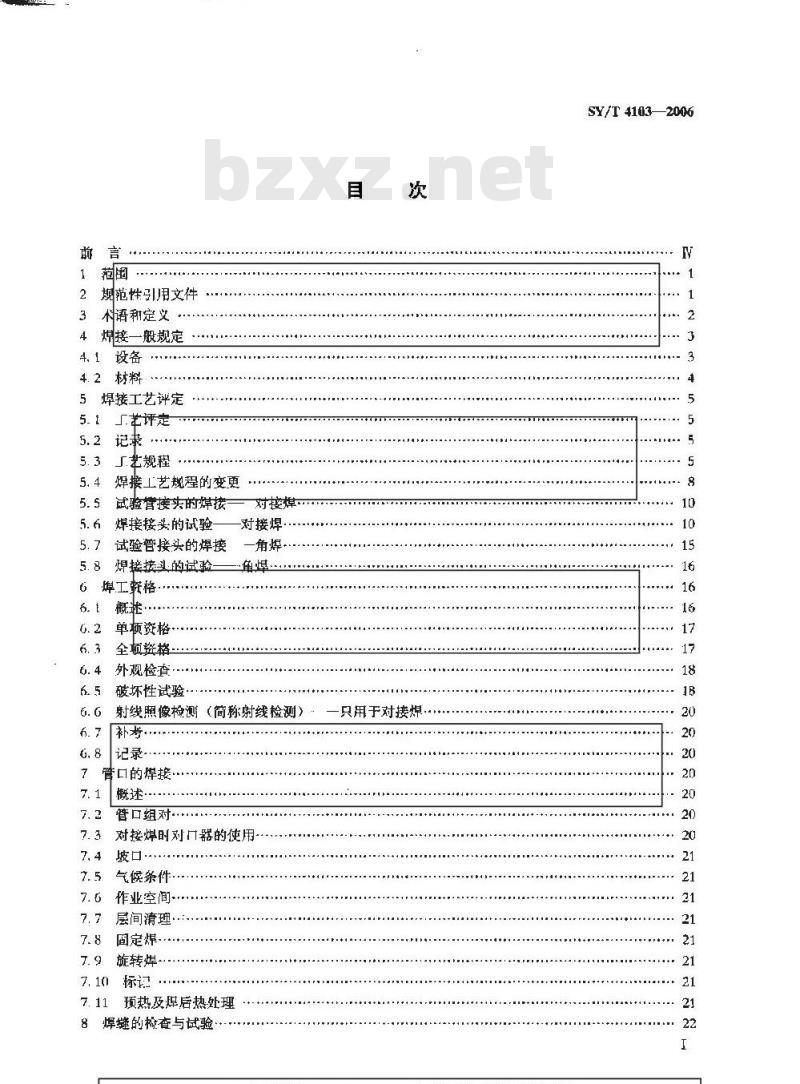

规范性引用文件

科语和定义

煤接一般规定

4.2材料

5焊接工艺评定

工艺评定

「艺规程

焊接工艺规程的变更

试验营接头的焊接

焊接接头的试验

试验管接头的焊接

焊接接头的试验

6焊工奔格

单颠资格

全项资格

外观检查:

破坏性试验

对接焊

对接焊

一角焊

射线照像检测(简称射线检测)补考·

管口的焊接:

概述…

管口组对

对接焊时对口器的使用-

气候条件

作业空间

层间清理·

固定焊-

旋转焊

预热及焊后热处理

焊缝的检查与试验·

一只用于对接焊

........

SY/T 4103-2006

+.++ha+++++++a+.+....++++h+++++20

SY/T 4103-2006

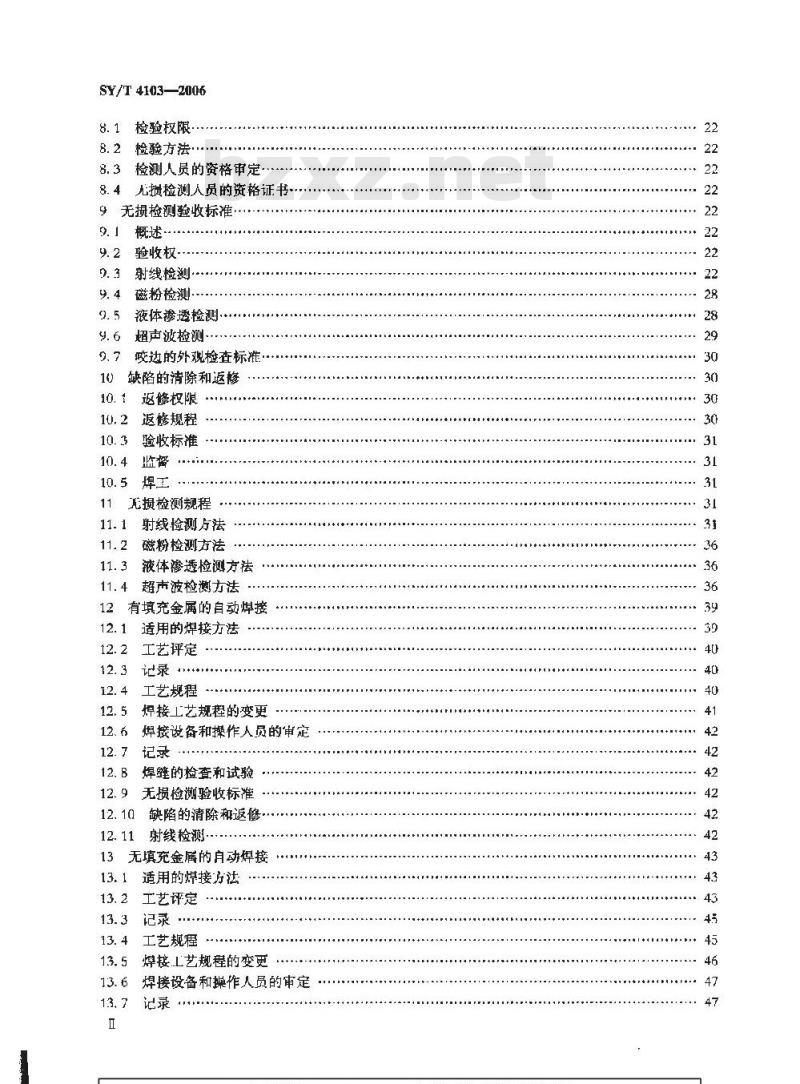

检验权限

检验方法:

检测人员的资格审定·

8.4无揽检测人员的资格证书…

9无损检测验收标准

验收权·

射线检测

磁粉检测·

液体透检测

超声波检测

咬边的外观检查标准

缺陷的清除和返修

返修权限

返修规程

验收标准

无损检测规程

射线检测厅法

磁粉检测方法

液体渗透检测方法

超市波检测方法

12有填充金属的自动焊接

12、6

适用的焊接方法

工艺评定

工艺规程免费标准下载网bzxz

接工艺规程的变更

焊接设备和操作人员的审定

焊缝的检查和试验

无损检测验收标准

缺陷的清除和返修

射线检测·

无填充金届的自动焊接

适用的焊接方法

工艺评定

工艺规程

焊接.L艺规程的变更

焊接设备和操作人员的审定

13.8T程焊接质量保证

13.9无损检测验收标准

13.10缺陷的清除和返修

射线检测

附录A(规范性附录)

环焊經的附加验收标谁

应为分析的附加要寸

焊接工艺

煤工资格

检测及验收标准

附录 (规范性附录)

管道不停输焊接技术

不停输道系统的焊接工艺评定

焊上资格

B.4个停输管道系统焊接的推荐操作B.5焊缝的检查与试验

B.6无损检测验收标准(包括外观检查)B.7

缺欠的清除和返修

附录C(资料性附录)

附录 D

附录E

(资料性附录)

资料性附录)

本标准与 API Std 1104:I99y 技术性差异及其原因 ..焊工考试记录

参考文献

SY/T 4103-2006

SY/T 4103—2006

本标准代替SY/T4103-1995钢质管道焊接及验收》。本标雅修改采用APIStd1104:1999管道焊接及有关设随的焊接”(英文版)。本标准与 API Std 1104:1999 相比,标正文部分的结构没有变化,但在附录部分增加了三个资料性附录,即附录(、降录 D)和附录E有关技术差异已编入本标准附录C,并在它们所涉及的条款的页边空白处用垂直单线标识。为便丁使用,对于APIStd 1104:1999,本标推还作了下列编辑性修改:第2章引用标准改为规范性引邦文件;一删除了 API Std 1114:1999的前育,并重新编写了本标准的前言;删除了API Std1104,1999 的图、表目次。本标准与SY/T4103-1995相比,主要变化如下:增加了气保护焊;

修改了缺陷的清除和返偿;

-修改了原超市波检测验收标准;一增加了超声波汇及自动检测方法;增加了有填充金属的自动焊接;增加了无填充金属的自动焊接。本标准的附录A、附录B是规范性附录。附录 C、附录D、附录E是资料性附录。本标摊由石油工程建设专业标准化委员会提出并归口。本标准起草单位:中国石油天然气管道局职业教育培训中心焊接培训中心、中国石油集团工程技术研究院。

本标准主要起草人:李建军,高泽涛、孙冬梅、韩德辉、工乐生,于英姿、续理、王伟,魏国昌、张玉芝、马佳、张占辉、吕向阳、米秋占、日丽。本标准所代替标准的历次版本发布情况为:-SY/T 4103—1995

1范围

钢质管道焊接及验收

SY/T 4103---2006

本标准现定了对管道安装焊接接头进行破坏性试验的验收要求以及射线检测、超声波测、磁粉检测及渗透检测的验收要求。

科标准适用于使用碳钢钢管、低合金钢钢管及其管件,输送原油、成品油及气体燃料等介质的长输管道、压气站管网和泵站性网的安装焊接。适用的焊接接头型式为对接接头、免接接头和播接接头。适用的焊接方法为焊条电弧焊、埋弧焊、熔化极及非熔化极气保护电焊、药芯焊丝自保护焊、气焊和闪光对焊,以及上述方法之间相与组合的焊接方法。适用的焊接位置为固定焊、族转焊,或者两种位置的结合。

2规范性引用文件

下列女件中的条款通过本标谁的引用而成为本标的条款。凡是注日期的引用文件,其随后所有的修收单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标推,GB/T 3091

CB/T3375

低压流体输送用焊接钢管(negISO559)焊接术语

GB/T 5H1/联钢归条 (eqV AVSI/AWS A5. 1)GR/T

GB/T 5293

低合金钢焊条(HeANSI/AWSA5.5)埋胍焊用碳钢焊丝和焊剂(eqVANSI/AWSA5.17)气体保护电弧焊用碳、低合金钢焊丝(neqAVSI/AWS A5.18)GB/ 8163输送流体用无缝钢管 (neg ISO 559)GB/T 0711. 1

GB/T 10045

(GB/T 12470)

OB/T 13793

GB/T 14957

(B/T 14958

GB/T 17493

石油天然气二业,输送钢管交货技术条件第1部分:A级钢管(evISO3183 - 1)

碳钢药芯焊丝(cVANSI/AWSA5.20)理玻焊用低台金钢焊丝和焊剂

直缝电焊锅管(neqJISG3t41)

熔化焊用钠丝

气体保护焊用钢丝

低合金钢药芯焊丝(egv AVSI/AWS A3. 29)SY/T0327石油大然气钢质臂道对接坏焊缝全白动超声波检测(ne9ASTME1961,APIStd1104)

SY/T 5037

SY/T 5038

低压流体输送管道用螺旋缝埋弧焊钢管普通流体输送管道用螺旋缝高频焊钢管(neaAPISpcc5L)JR/T 7902

线型像质计

特种设备无损检测人员考核与监督管理规则国质检锅「20037248号中华人民共和国国家质量监督检验检疫总局

APISpec5L管线管规范(Sperificationfor linepipe)APTStd11(4管道及相关设施的焊接(WetdingofpipelinesandTetaledJacitities)SY/T 4103-2006

ASTME92金属材料维氏硬度的测试方法(Stancturdtestmethulfurnickershurdnessofmetallic muteriats E)

ASIM E165液体滚透剂检验的标谁试验方法【Stundard test method for liquil penetrant ea-amination)

ASTM E709 磁粉检验指南 (Guide fmr rnugnetic pureicle etuniuliun)ASTM E747用金属丝透度计进行射线实验的质量控制标准方法(Standard practice far de-sign, manufactureand materiat grouping cassificution f uire imuge guuliiyindicutprs (IQI) used fur radiology)ASTME1025用于放射学的孔型像质指示计的设计、制造(Standardpracricefordesign、manufacture, and nulurial grouping ciassification of hoe-type inage gqualityindicators(IQI)usedforradintogy)碳钳药皮电弧焊焊条(Coveredcarbon steel arc ueidingelectrodes)AWS A5. 1

铸铁和钢质气焊焊丝(Ironand steelozyfuetgasteeldingrnd)AWS A5.2

AwSA5.5低合金钢药皮电弧焊焊条(Luwuliuysteelcuveredarcueldingelectrodes)AWS A5.17埋焊碳钢焊丝及焊剂 (Carbon steel electrodes and flures for stubmerged-ar: terlding)AWSA5.18气体保护电弧焊碳钢填充金属(CurbomsteelfilerWetalsfurgusshieldedarcwelding)Aws A5.20磁钢药芯电弧焊焊丝(Carbon steel electrodesfor ftur cored arc uelding)AWS A5. 28

气体保护电弧焊低合金钢填充金属Leruratloysteel fillermelalsforgasshiel-ded ure reiding)

AWSA5.29低合金钢药芯电狐焊焊丝(Liruralluyseel etectrdesforfiurcoruturctzeiding)BS744B断裂切性试验第二部分焊缝金属Kc临界CTOD及临界J积分取值方法术语和定义

下列术语和定义适用于本标准。3.1

业主company

工程的主管单位或建设单位,或由其委派或授权的单位或代表。3.2

承包者contractor

负责本标准中所述工程任务的承包单位和施工单位,3.3

焊缝weld

焊件焊接后所形成的结合部分。3. 4

焊接工艺规程qaalified welding procedure用经过评定合格的焊接工艺编制的川于工程施工的一整套详细的焊接技术规定和程序。按照此规程焊接可以保证焊缝具有合格的焊接质量和合格的力学性能。3. 5

合格焊工qualiftedl welder

按照第5章或第6章的要求考试合格的焊工。3. 6

根焊 root bead

根焊为管与管、管与管件或管件与管件之问焊接时的第一层焊道。3.7

热焊 hut welding

根焊完成后:立即进行的第二层焊道。填充焊fillingwelding

根焊或热焊完成后,盖面焊之前的焊道蒸面焊cvering welding

最外面一层的成型焊道。

固定焊 position welding

焊接时被焊的管或管作固定不动、3.11

旋转焊 rnll welding

焊接时焊接热源位置胃固定,并位丁或接近其顶部中心,被焊管或管件旋转3.12

SY/T 41032006

自动焊 automatic welding

借助设备进行电弧焊,全部焊接过程无须焊工对电弧或焊丝(焊条)进行操作,焊工束起引导和调节作用

半自动焊semiautoniatic welding设备进行电孤焊:但设备只控制填充金属的给进,焊接速度由人工控制,3. 14

凹坑pit

焊在焊缝表面或焊缝背面形成的低十母材表面的局部低洼部分。3.15

缺欠 imperfection

按本标准中的检测方法检测出的焊缝的不连续性或不规则性,3.16

缺陷defect

达到本标推把收要求的缺欠,

返修repair

对经外观检查或无损检测发现的超标缺陷进行的修补焊接。3.18

焊工welder

实地煤接工作的人

4焊接一般规定

4.1设备

焊接所用设备应能满足焊接艺要求,具有良好的工作状态和安全性。凡不符合这些要求的焊接设备应予修复或更换。

SY/T 4103—2006

4. 2材料

4.2.1管材及管件

本标准适用于焊接符合下列最新版本的规范中的管材和管件:低压流体输送用焊接钢管

GB/T 3U91

GB/T 8163

输送流体用无缝钢管

GB/T9711.1石油天气工业输送钢管交货技术条件第1部分:A级钢管GB/T13793直缝电焊钢管

SY\I5037低压流体输送管道用螺旋缝埋孤焊钢管3普通流体输送管道用螺旋缝高频焊钢管SY/T 5038

APISpec51.管线管规范

适用的 ASTM标准

本标准也适用于未按照上述规范制造,但其化学成分和力学性能满足上述标准规定的材料。4.2.2填充金

4.2.2.1类型和规格

所有填充金屑应符合下列任一标准,使用本标准的各方应探讨使用下列标准的最新版本。GR/T 5117

GB/T 5118

GB/T 5293

GB/T 8110

GR/T 10045

GB/T 12470

GB/T [4957

GB/T 14958

CB/T L7493

AWS A5. 1

AWS A5. 2

AWS A5. 5

碳钢焊条

低合金钢焊条

埋弧焊用碳钢焊丝和焊剂

气体保护电弧焊用碳钢、低合金钢焊丝碳钢药芯焊丝

埋弧焊片低合金钢焊丝和焊剂

熔化焊用钢丝

气体保护焊川钢丝

低合金钢药芯焊丝

碳钢药皮电弧焊焊条

铸铁和钢质气焊焊丝

低合金钢药皮电弧焊焊条

AWS A5. 17 3

埋弧焊碳钢焊丝及焊剂

气体保护电弧焊碳钢填充金属

AWS A5. 18

AWSA5.20碳销药芯电弧焊焊丝

AWSA5.28气体保护电殖焊低合金钢填充金属AWSA5.20低合金钢药芯电弧煤焊丝不符合上述标难要求的填充金属,如经过焊接工艺评定合格后也可使用。4.2.2.2填充金属及焊剂的保管和搬运填充金屑及焊剂在保管和搬运时,应符合生产厂家的规定,并应避免损坏填充金属和焊剂及其包装。包装开启后:应保扩其不致变质,药皮焊条应避免受潮湿。儿有掀坏或变质迹象的填充金属和焊剂不成使用。

4.2.3保护气体

4.2.3.1类型

保护气体分为性气体,活性气体及惰性气体和活性气体的组合。保护气体的纯度和干燥度应满足焊接工艺规程的要求。

4.2.3.2保管和使用

保护气体应存放在容器中,并应远离高温环境,其他气体不应人容器中。若保护气体的质量存4

在问题,则不应使用。

5焊接工艺评定

5.1工艺评定

SY/T 4103—2006

在焊接生产开始之前、应制定详细的焊接L艺指导书,并对此焊接工进行评定。工艺评定的目的在于验证用此工能否得到其有合格力学性能(如强度、塑性和硬度)的完好焊接按头。应使用破坏性试验检验焊接按头的质量和性能。应依据评定个格的工艺编制焊接工之规程除了业主特别通知变更5.4中所列的项目外,应遵守这些焊接工么规程。5. 2记录

应按图1和图2的表格记录评定的焊接工艺的各项细节和焊接工艺评定试验的各项结果。在该焊接工芒舰程使用期间内应保存好选些记录5.3工艺规程

5.3.1焊接方法

虚指明所使用的焊接方讼或它们的任何红个方法5.3.2

萤于及管件材料

应指明适用的管子材料和管件材料。适用的管子和管件材料可分组(见5.4.2.2),但评定试验应选择该组材料中具有最高规定屈服强度的材料进行

5.3.3直径和壁厚

应确定焊接工艺规程适用的直径和壁厚范围,其分组见6.2.2中的l)和e)。5.3.4接头设计

应画出接头的简图。简图应指明接头型式、坡门型式、坡口角度、钝边尺寸和根部间隙等。填角焊应指明形状和尺寸。如使用势板时,还需指明其形式和材质,5.3.5填充金腾和焊道数

应指明填充金属的种类和规桥,焊燃最少层数及焊道顺序5.3.6电特性

应指明电流种类和极性,规定使用焊条或焊丝的电孤电正和焊接电流值的范围,5.3.7 火焰特性

应指明便用的火焰类型(中性焰、碳化焰或氧化),规定每种规格焊丝适用的焊矩喷嘴的格,5.3.8焊接位置

应指明是转焊或是固定焊。固定焊应指明水平固定但接位置(5G)、垂直焊接位置(2)或45°斜固定管位置(6G)

5.3.9焊接方向

应指明是上向焊或是下向焊。

5.3.10焊道之间的时间间隔

应规定完戒根焊道之后至开始第二焊道之间的最长时间间弱。5.3.11对口器的类型和拆移

应规定是否使用对口器,使用内对口器或外对口器。如果使用对口器,在拆移对口器时应规定完成根焊道长度的最小百分数。

5.3.12预热和焊后热处理

应规定须热和焊后热处理的加热方法,温度及温度控制方法,以及需预热和焊后热处理的环境温度的范围,

SY/T 4103-2006

5.3.13保护气体及流量

应规定保护气体的成分及流鼠范围,5.3.14保护焊剂

应规定保护焊剂的类型。

参考 5. 2

工程名称:

焊接方法:

财料:

外径和壁厚:

焊接接头型式:

填充金属和焊道层数

焊接位置:

焊接方向:

焊工数量

焊道之间的时间间隔:

对口器类型及其拆卸:

清理和(或)打磨:

预热和应力消除:

保护气体和流量:

保护焊剂:

附图和附表:

试验:

抵催,

采用:

烘接工艺评定记录

业主名称:

焊工:

焊接上管

总T程师:

编号:

16at1/6in)

0. B~1. tm(1/32in--1/16in)

药约1. Gma(1/16u) -- H

1.6mm±0.8mm(1/16±1/32in)标准V型堆口对按接头

的3血(1/81n)

埠道麒序

参考5.2

注:尺寸仪供参考。

焊条现格和焊道层数

焊条规格和型号

电弧电压

电梳及极性

焊接工艺评定记录表格式

焊接速度

口期:

地点:

工姓名:

悼接所需时间:

平两温度:

气喉条件:

电函电压:

焊机型号:

填究金属:

煤群余高尺寸!

管子类型和等级:

壁厚,

试样输号

试样原始尺寸

试样原始面积

最大载荷

抗拉塑度

断裂位置

可焊接工艺

口焊工考试

最大抗拉蒸度:

拉伸试验结论:

曲试验结论:

刻槽链断试验结论:

武验单位:

试验人

焊接试样试验报告

试验编号:

焊接位置:

旋转煤口

焊工代号:

归接时间:

所用风屏:

电流:

焊机规格:

外径:

口评定试验

口T程焊I1试验

最小抗拉强度:

试验日期:

主誉人

其他评语可写在背面,本表可用于焊接工艺规程评定和焊工考试图2试件试验报告表格式

口合格

口不合格

SY/T 4103--2006

定位埠

孕均抗拉强度:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:18039--2006

中华人民共和国石油天然气行业标准SY/T 41032006

代替SY/T4103—1995

钢质管道焊接及验收

Welding and acceptance standard for steel pipings und pipelines(API Std 1104: 1999, Weldirng of pipelines and related facilities , MOD)2006—07—10 发布

国家发展和改革委员会

2007—01—01实施

规范性引用文件

科语和定义

煤接一般规定

4.2材料

5焊接工艺评定

工艺评定

「艺规程

焊接工艺规程的变更

试验营接头的焊接

焊接接头的试验

试验管接头的焊接

焊接接头的试验

6焊工奔格

单颠资格

全项资格

外观检查:

破坏性试验

对接焊

对接焊

一角焊

射线照像检测(简称射线检测)补考·

管口的焊接:

概述…

管口组对

对接焊时对口器的使用-

气候条件

作业空间

层间清理·

固定焊-

旋转焊

预热及焊后热处理

焊缝的检查与试验·

一只用于对接焊

........

SY/T 4103-2006

+.++ha+++++++a+.+....++++h+++++20

SY/T 4103-2006

检验权限

检验方法:

检测人员的资格审定·

8.4无揽检测人员的资格证书…

9无损检测验收标准

验收权·

射线检测

磁粉检测·

液体透检测

超声波检测

咬边的外观检查标准

缺陷的清除和返修

返修权限

返修规程

验收标准

无损检测规程

射线检测厅法

磁粉检测方法

液体渗透检测方法

超市波检测方法

12有填充金属的自动焊接

12、6

适用的焊接方法

工艺评定

工艺规程免费标准下载网bzxz

接工艺规程的变更

焊接设备和操作人员的审定

焊缝的检查和试验

无损检测验收标准

缺陷的清除和返修

射线检测·

无填充金届的自动焊接

适用的焊接方法

工艺评定

工艺规程

焊接.L艺规程的变更

焊接设备和操作人员的审定

13.8T程焊接质量保证

13.9无损检测验收标准

13.10缺陷的清除和返修

射线检测

附录A(规范性附录)

环焊經的附加验收标谁

应为分析的附加要寸

焊接工艺

煤工资格

检测及验收标准

附录 (规范性附录)

管道不停输焊接技术

不停输道系统的焊接工艺评定

焊上资格

B.4个停输管道系统焊接的推荐操作B.5焊缝的检查与试验

B.6无损检测验收标准(包括外观检查)B.7

缺欠的清除和返修

附录C(资料性附录)

附录 D

附录E

(资料性附录)

资料性附录)

本标准与 API Std 1104:I99y 技术性差异及其原因 ..焊工考试记录

参考文献

SY/T 4103-2006

SY/T 4103—2006

本标准代替SY/T4103-1995钢质管道焊接及验收》。本标雅修改采用APIStd1104:1999管道焊接及有关设随的焊接”(英文版)。本标准与 API Std 1104:1999 相比,标正文部分的结构没有变化,但在附录部分增加了三个资料性附录,即附录(、降录 D)和附录E有关技术差异已编入本标准附录C,并在它们所涉及的条款的页边空白处用垂直单线标识。为便丁使用,对于APIStd 1104:1999,本标推还作了下列编辑性修改:第2章引用标准改为规范性引邦文件;一删除了 API Std 1114:1999的前育,并重新编写了本标准的前言;删除了API Std1104,1999 的图、表目次。本标准与SY/T4103-1995相比,主要变化如下:增加了气保护焊;

修改了缺陷的清除和返偿;

-修改了原超市波检测验收标准;一增加了超声波汇及自动检测方法;增加了有填充金属的自动焊接;增加了无填充金属的自动焊接。本标准的附录A、附录B是规范性附录。附录 C、附录D、附录E是资料性附录。本标摊由石油工程建设专业标准化委员会提出并归口。本标准起草单位:中国石油天然气管道局职业教育培训中心焊接培训中心、中国石油集团工程技术研究院。

本标准主要起草人:李建军,高泽涛、孙冬梅、韩德辉、工乐生,于英姿、续理、王伟,魏国昌、张玉芝、马佳、张占辉、吕向阳、米秋占、日丽。本标准所代替标准的历次版本发布情况为:-SY/T 4103—1995

1范围

钢质管道焊接及验收

SY/T 4103---2006

本标准现定了对管道安装焊接接头进行破坏性试验的验收要求以及射线检测、超声波测、磁粉检测及渗透检测的验收要求。

科标准适用于使用碳钢钢管、低合金钢钢管及其管件,输送原油、成品油及气体燃料等介质的长输管道、压气站管网和泵站性网的安装焊接。适用的焊接接头型式为对接接头、免接接头和播接接头。适用的焊接方法为焊条电弧焊、埋弧焊、熔化极及非熔化极气保护电焊、药芯焊丝自保护焊、气焊和闪光对焊,以及上述方法之间相与组合的焊接方法。适用的焊接位置为固定焊、族转焊,或者两种位置的结合。

2规范性引用文件

下列女件中的条款通过本标谁的引用而成为本标的条款。凡是注日期的引用文件,其随后所有的修收单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标推,GB/T 3091

CB/T3375

低压流体输送用焊接钢管(negISO559)焊接术语

GB/T 5H1/联钢归条 (eqV AVSI/AWS A5. 1)GR/T

GB/T 5293

低合金钢焊条(HeANSI/AWSA5.5)埋胍焊用碳钢焊丝和焊剂(eqVANSI/AWSA5.17)气体保护电弧焊用碳、低合金钢焊丝(neqAVSI/AWS A5.18)GB/ 8163输送流体用无缝钢管 (neg ISO 559)GB/T 0711. 1

GB/T 10045

(GB/T 12470)

OB/T 13793

GB/T 14957

(B/T 14958

GB/T 17493

石油天然气二业,输送钢管交货技术条件第1部分:A级钢管(evISO3183 - 1)

碳钢药芯焊丝(cVANSI/AWSA5.20)理玻焊用低台金钢焊丝和焊剂

直缝电焊锅管(neqJISG3t41)

熔化焊用钠丝

气体保护焊用钢丝

低合金钢药芯焊丝(egv AVSI/AWS A3. 29)SY/T0327石油大然气钢质臂道对接坏焊缝全白动超声波检测(ne9ASTME1961,APIStd1104)

SY/T 5037

SY/T 5038

低压流体输送管道用螺旋缝埋弧焊钢管普通流体输送管道用螺旋缝高频焊钢管(neaAPISpcc5L)JR/T 7902

线型像质计

特种设备无损检测人员考核与监督管理规则国质检锅「20037248号中华人民共和国国家质量监督检验检疫总局

APISpec5L管线管规范(Sperificationfor linepipe)APTStd11(4管道及相关设施的焊接(WetdingofpipelinesandTetaledJacitities)SY/T 4103-2006

ASTME92金属材料维氏硬度的测试方法(Stancturdtestmethulfurnickershurdnessofmetallic muteriats E)

ASIM E165液体滚透剂检验的标谁试验方法【Stundard test method for liquil penetrant ea-amination)

ASTM E709 磁粉检验指南 (Guide fmr rnugnetic pureicle etuniuliun)ASTM E747用金属丝透度计进行射线实验的质量控制标准方法(Standard practice far de-sign, manufactureand materiat grouping cassificution f uire imuge guuliiyindicutprs (IQI) used fur radiology)ASTME1025用于放射学的孔型像质指示计的设计、制造(Standardpracricefordesign、manufacture, and nulurial grouping ciassification of hoe-type inage gqualityindicators(IQI)usedforradintogy)碳钳药皮电弧焊焊条(Coveredcarbon steel arc ueidingelectrodes)AWS A5. 1

铸铁和钢质气焊焊丝(Ironand steelozyfuetgasteeldingrnd)AWS A5.2

AwSA5.5低合金钢药皮电弧焊焊条(Luwuliuysteelcuveredarcueldingelectrodes)AWS A5.17埋焊碳钢焊丝及焊剂 (Carbon steel electrodes and flures for stubmerged-ar: terlding)AWSA5.18气体保护电弧焊碳钢填充金属(CurbomsteelfilerWetalsfurgusshieldedarcwelding)Aws A5.20磁钢药芯电弧焊焊丝(Carbon steel electrodesfor ftur cored arc uelding)AWS A5. 28

气体保护电弧焊低合金钢填充金属Leruratloysteel fillermelalsforgasshiel-ded ure reiding)

AWSA5.29低合金钢药芯电狐焊焊丝(Liruralluyseel etectrdesforfiurcoruturctzeiding)BS744B断裂切性试验第二部分焊缝金属Kc临界CTOD及临界J积分取值方法术语和定义

下列术语和定义适用于本标准。3.1

业主company

工程的主管单位或建设单位,或由其委派或授权的单位或代表。3.2

承包者contractor

负责本标准中所述工程任务的承包单位和施工单位,3.3

焊缝weld

焊件焊接后所形成的结合部分。3. 4

焊接工艺规程qaalified welding procedure用经过评定合格的焊接工艺编制的川于工程施工的一整套详细的焊接技术规定和程序。按照此规程焊接可以保证焊缝具有合格的焊接质量和合格的力学性能。3. 5

合格焊工qualiftedl welder

按照第5章或第6章的要求考试合格的焊工。3. 6

根焊 root bead

根焊为管与管、管与管件或管件与管件之问焊接时的第一层焊道。3.7

热焊 hut welding

根焊完成后:立即进行的第二层焊道。填充焊fillingwelding

根焊或热焊完成后,盖面焊之前的焊道蒸面焊cvering welding

最外面一层的成型焊道。

固定焊 position welding

焊接时被焊的管或管作固定不动、3.11

旋转焊 rnll welding

焊接时焊接热源位置胃固定,并位丁或接近其顶部中心,被焊管或管件旋转3.12

SY/T 41032006

自动焊 automatic welding

借助设备进行电弧焊,全部焊接过程无须焊工对电弧或焊丝(焊条)进行操作,焊工束起引导和调节作用

半自动焊semiautoniatic welding设备进行电孤焊:但设备只控制填充金属的给进,焊接速度由人工控制,3. 14

凹坑pit

焊在焊缝表面或焊缝背面形成的低十母材表面的局部低洼部分。3.15

缺欠 imperfection

按本标准中的检测方法检测出的焊缝的不连续性或不规则性,3.16

缺陷defect

达到本标推把收要求的缺欠,

返修repair

对经外观检查或无损检测发现的超标缺陷进行的修补焊接。3.18

焊工welder

实地煤接工作的人

4焊接一般规定

4.1设备

焊接所用设备应能满足焊接艺要求,具有良好的工作状态和安全性。凡不符合这些要求的焊接设备应予修复或更换。

SY/T 4103—2006

4. 2材料

4.2.1管材及管件

本标准适用于焊接符合下列最新版本的规范中的管材和管件:低压流体输送用焊接钢管

GB/T 3U91

GB/T 8163

输送流体用无缝钢管

GB/T9711.1石油天气工业输送钢管交货技术条件第1部分:A级钢管GB/T13793直缝电焊钢管

SY\I5037低压流体输送管道用螺旋缝埋孤焊钢管3普通流体输送管道用螺旋缝高频焊钢管SY/T 5038

APISpec51.管线管规范

适用的 ASTM标准

本标准也适用于未按照上述规范制造,但其化学成分和力学性能满足上述标准规定的材料。4.2.2填充金

4.2.2.1类型和规格

所有填充金屑应符合下列任一标准,使用本标准的各方应探讨使用下列标准的最新版本。GR/T 5117

GB/T 5118

GB/T 5293

GB/T 8110

GR/T 10045

GB/T 12470

GB/T [4957

GB/T 14958

CB/T L7493

AWS A5. 1

AWS A5. 2

AWS A5. 5

碳钢焊条

低合金钢焊条

埋弧焊用碳钢焊丝和焊剂

气体保护电弧焊用碳钢、低合金钢焊丝碳钢药芯焊丝

埋弧焊片低合金钢焊丝和焊剂

熔化焊用钢丝

气体保护焊川钢丝

低合金钢药芯焊丝

碳钢药皮电弧焊焊条

铸铁和钢质气焊焊丝

低合金钢药皮电弧焊焊条

AWS A5. 17 3

埋弧焊碳钢焊丝及焊剂

气体保护电弧焊碳钢填充金属

AWS A5. 18

AWSA5.20碳销药芯电弧焊焊丝

AWSA5.28气体保护电殖焊低合金钢填充金属AWSA5.20低合金钢药芯电弧煤焊丝不符合上述标难要求的填充金属,如经过焊接工艺评定合格后也可使用。4.2.2.2填充金属及焊剂的保管和搬运填充金屑及焊剂在保管和搬运时,应符合生产厂家的规定,并应避免损坏填充金属和焊剂及其包装。包装开启后:应保扩其不致变质,药皮焊条应避免受潮湿。儿有掀坏或变质迹象的填充金属和焊剂不成使用。

4.2.3保护气体

4.2.3.1类型

保护气体分为性气体,活性气体及惰性气体和活性气体的组合。保护气体的纯度和干燥度应满足焊接工艺规程的要求。

4.2.3.2保管和使用

保护气体应存放在容器中,并应远离高温环境,其他气体不应人容器中。若保护气体的质量存4

在问题,则不应使用。

5焊接工艺评定

5.1工艺评定

SY/T 4103—2006

在焊接生产开始之前、应制定详细的焊接L艺指导书,并对此焊接工进行评定。工艺评定的目的在于验证用此工能否得到其有合格力学性能(如强度、塑性和硬度)的完好焊接按头。应使用破坏性试验检验焊接按头的质量和性能。应依据评定个格的工艺编制焊接工之规程除了业主特别通知变更5.4中所列的项目外,应遵守这些焊接工么规程。5. 2记录

应按图1和图2的表格记录评定的焊接工艺的各项细节和焊接工艺评定试验的各项结果。在该焊接工芒舰程使用期间内应保存好选些记录5.3工艺规程

5.3.1焊接方法

虚指明所使用的焊接方讼或它们的任何红个方法5.3.2

萤于及管件材料

应指明适用的管子材料和管件材料。适用的管子和管件材料可分组(见5.4.2.2),但评定试验应选择该组材料中具有最高规定屈服强度的材料进行

5.3.3直径和壁厚

应确定焊接工艺规程适用的直径和壁厚范围,其分组见6.2.2中的l)和e)。5.3.4接头设计

应画出接头的简图。简图应指明接头型式、坡门型式、坡口角度、钝边尺寸和根部间隙等。填角焊应指明形状和尺寸。如使用势板时,还需指明其形式和材质,5.3.5填充金腾和焊道数

应指明填充金属的种类和规桥,焊燃最少层数及焊道顺序5.3.6电特性

应指明电流种类和极性,规定使用焊条或焊丝的电孤电正和焊接电流值的范围,5.3.7 火焰特性

应指明便用的火焰类型(中性焰、碳化焰或氧化),规定每种规格焊丝适用的焊矩喷嘴的格,5.3.8焊接位置

应指明是转焊或是固定焊。固定焊应指明水平固定但接位置(5G)、垂直焊接位置(2)或45°斜固定管位置(6G)

5.3.9焊接方向

应指明是上向焊或是下向焊。

5.3.10焊道之间的时间间隔

应规定完戒根焊道之后至开始第二焊道之间的最长时间间弱。5.3.11对口器的类型和拆移

应规定是否使用对口器,使用内对口器或外对口器。如果使用对口器,在拆移对口器时应规定完成根焊道长度的最小百分数。

5.3.12预热和焊后热处理

应规定须热和焊后热处理的加热方法,温度及温度控制方法,以及需预热和焊后热处理的环境温度的范围,

SY/T 4103-2006

5.3.13保护气体及流量

应规定保护气体的成分及流鼠范围,5.3.14保护焊剂

应规定保护焊剂的类型。

参考 5. 2

工程名称:

焊接方法:

财料:

外径和壁厚:

焊接接头型式:

填充金属和焊道层数

焊接位置:

焊接方向:

焊工数量

焊道之间的时间间隔:

对口器类型及其拆卸:

清理和(或)打磨:

预热和应力消除:

保护气体和流量:

保护焊剂:

附图和附表:

试验:

抵催,

采用:

烘接工艺评定记录

业主名称:

焊工:

焊接上管

总T程师:

编号:

16at1/6in)

0. B~1. tm(1/32in--1/16in)

药约1. Gma(1/16u) -- H

1.6mm±0.8mm(1/16±1/32in)标准V型堆口对按接头

的3血(1/81n)

埠道麒序

参考5.2

注:尺寸仪供参考。

焊条现格和焊道层数

焊条规格和型号

电弧电压

电梳及极性

焊接工艺评定记录表格式

焊接速度

口期:

地点:

工姓名:

悼接所需时间:

平两温度:

气喉条件:

电函电压:

焊机型号:

填究金属:

煤群余高尺寸!

管子类型和等级:

壁厚,

试样输号

试样原始尺寸

试样原始面积

最大载荷

抗拉塑度

断裂位置

可焊接工艺

口焊工考试

最大抗拉蒸度:

拉伸试验结论:

曲试验结论:

刻槽链断试验结论:

武验单位:

试验人

焊接试样试验报告

试验编号:

焊接位置:

旋转煤口

焊工代号:

归接时间:

所用风屏:

电流:

焊机规格:

外径:

口评定试验

口T程焊I1试验

最小抗拉强度:

试验日期:

主誉人

其他评语可写在背面,本表可用于焊接工艺规程评定和焊工考试图2试件试验报告表格式

口合格

口不合格

SY/T 4103--2006

定位埠

孕均抗拉强度:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。