SY/T 5146-2006

基本信息

标准号: SY/T 5146-2006

中文名称:整体加重钻杆

标准类别:石油天然气行业标准(SY)

标准状态:现行

发布日期:2006-07-10

实施日期:2007-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:5203748

标准分类号

标准ICS号:石油及相关技术>>石油和天然气工业设备>>75.180.10勘探和钻采设备

中标分类号:石油>>石油勘探、开发、集输设备>>E92石油钻采设备与仪器

关联标准

替代情况:替代SY/T 5146-1997

出版信息

出版社:石油工业出版社

页数:17页

标准价格:12.0 元

出版日期:2007-01-01

相关单位信息

起草人:樊治海、葛明君、马福保等

起草单位:中国石油天然气集团公司管材研究所

归口单位:石油工业标准化技术委员会

提出单位:国家发展和改革委员会

发布部门:国家发展和改革委员会

主管部门:国家发展和改革委员会

标准简介

本标准规定了整体加重钻杆的结构形式、尺寸规格、技术要求、试验方法、标志与包装的要求。本标准适用于石油、天然气钻井作业用整体加重钻杆。 SY/T 5146-2006 整体加重钻杆 SY/T5146-2006 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 75. 180. 10

备案号:18042—2006

中华人民共和国石油天然气行业标准SY/T 5146—2006

代臂SY/T 51461997

整体加重钻杆

Integral heavy weight drill pipe2006—07—10 发布

国家发展和改革委员会

207—01一01 实施

规范性引用文件·

技术要求

结构形式

尺寸规格

表面质量

耐磨带

化学成分

制造T艺

机械性能

试验方法…

检验现则

化学成分分析

机械性能试验

通轻检验

整体加重钻杆育线度检验

雌厚检验

螺纹悼验

无损检验

标记与包装

包装,

附录A(规范性附录)

甜录卫(规范件附录)

录C(规范性附录)

附录(规范性附录)

整体奶重钻杆断面模数皮钻链断面模数比整体加重钻杆螺纹端尺

圆柱形拉伸试样尺寸

超声波检验

SY/T 5146—2046

ST/T 5146—2006

本标准是对S1/T5146--1997整体加重钻杆\的修订本标准对SY/T51461997主要能订之处如下:用标准中新增了直读光谱分析法GB,T4336“碳素钢和中低合金钢火花源原子发射光讲分析法》,明确了采用整体加重钻打整厚差控制肾体偏心应的技术要求。在“机概性能”一书中增加了“表6-2推荐的特殊工况体如重钻杆机械性能补充要求”。本标准从生效之日起:同时代警SY/5146—一1997本标难的附录A、录B、附录C和附录D均为规范性附录本标准由石洲管材专业标准化委员会提山并归几,本标雄负责起草弟位:中国石油天然气集闭公司管材研究所。左标准参加起草革位:中国石润长城钻并公司,山西风肃机械制造有限公司本标难要起草人:樊治海、葛明君、孔寒冰,马福保。本标准所代替标准的防次版本发布情况为。-SY 5146—86. SY/T 5146—1997.!范围

整体加重钻杆

SY/T 5146—20H6

本标准规定「整体加亚钻杆的结构形式,小寸规格、技术要求、试验方法,标志与包装的要求。本标推适用于石油,天然气钻井作业用整体加重钻杆。2规范性引用文性

下列文件寸的条款通过本称推的引用而成为本标准内条款。凡是注日期的引用文件,其随后所有的修改单(不包括断误的内容)或修订版均不适用于标准,然而,鼓励根据水标准达成协议的各方研究是否可使用这些文件的最新版不。孔是不江日期的引用文件,其最新版本适用于不标推。GB/T222

GBT 223

GB/T 228

GL/T 229

GB/T 231

GB/T 4336

G/T 4749

钢的化学分析用试样取样法及成品化学成分纪许偏差钢的化学分析方法

金属材料空温抗伸试验方法

金属夏比缺口建击试验方法

金属布氏硬琅试验

碳素利中低合金钢

火龙源源子发射光谱分析法(常规法,石油钻具接头螺纹量规

BT9253.1—1999油钻杆接头螺线[AP1Sc:7(第39版)SY/T529>石油钻杆接头

SY/T957—94钻干国外订货技术条件(gAPISuE5D,Sp7)ASTME213金展管材超声波探伤方法ASTM ETK

3技术要求

3.1结构形式

磁粉探伤方送

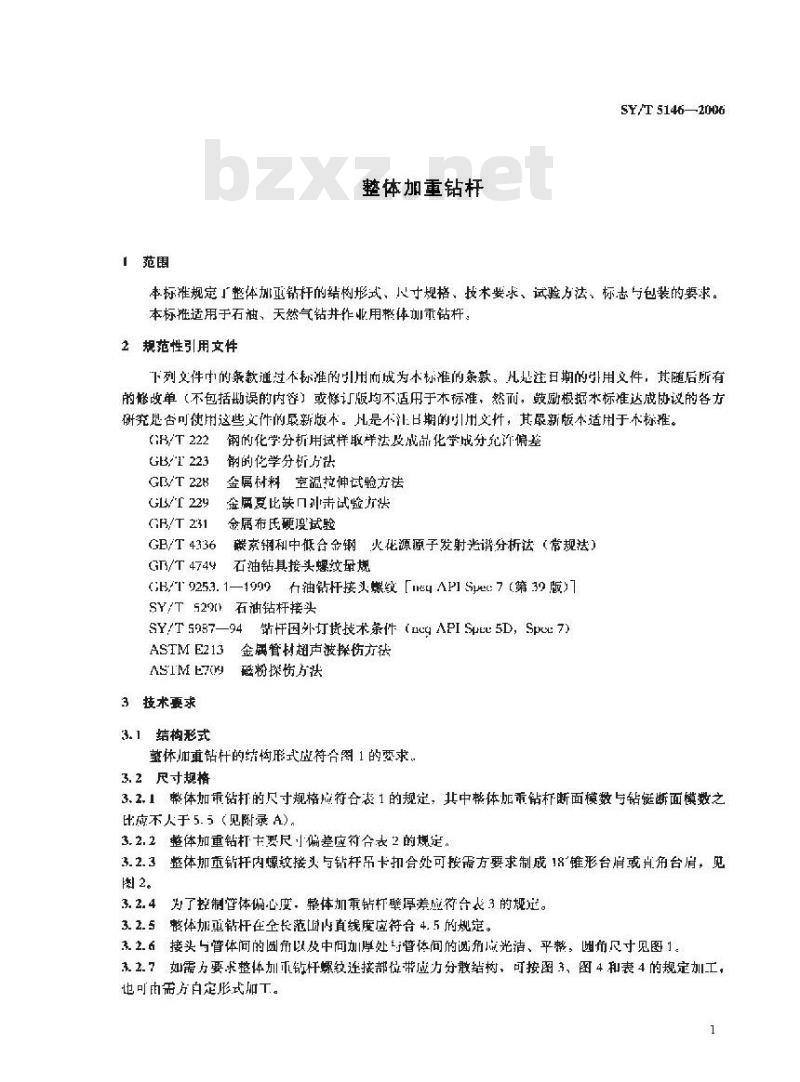

整体加重钻杆的统均形式应符合图1的要求,3.2尺寸规格

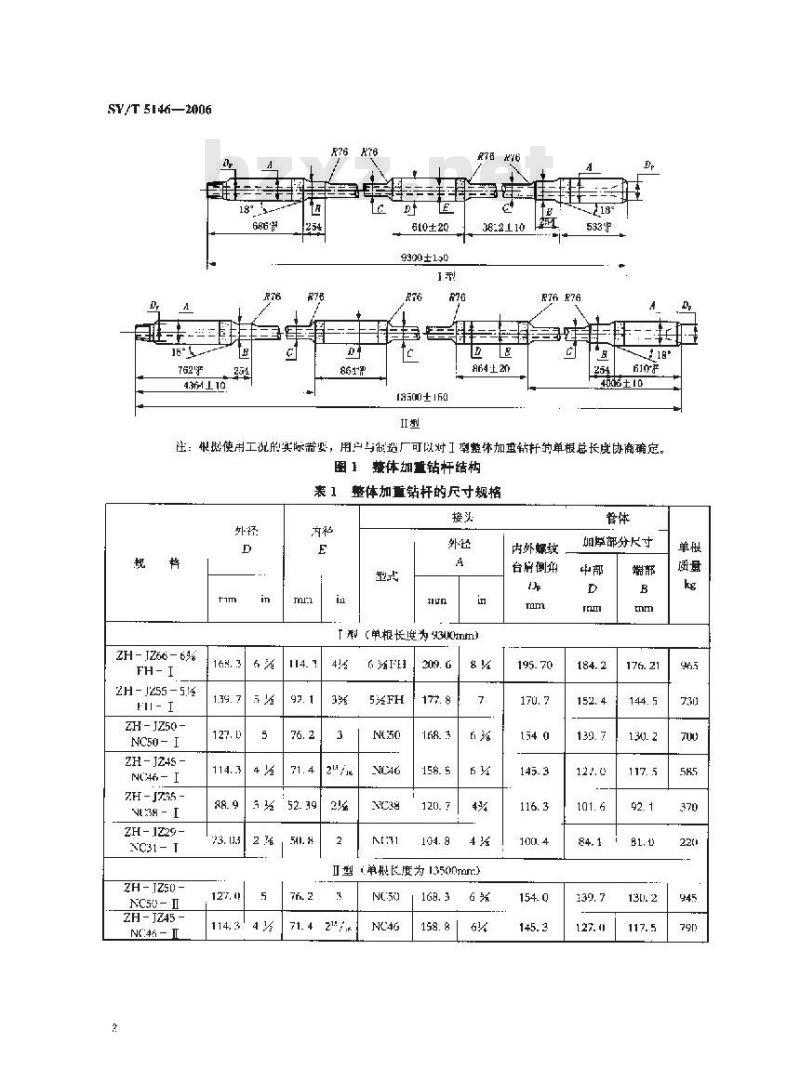

3.2.1整体加重钻打的尺寸规格应符合装1的规定,其中整体加重钻杆断面模数与链断面模数之比府不人于5.5(见附录A)。

3.2.2整体加重钻杆卡要尺小偏差应符合表2的规定,3.2.3整体加重销杆内螺纹接头与钻杆吊卡扣合处可按需方要求制成18锥形台肩或肖角台肩,见2。

为了控制管体偏心度,整体加重钻杆壁厚差虚符台表3的规选。3.2.5整体加重钻杆在全长范画内直线度应符合4.5的规定。3.2.6接头与管体间的圆角以及中间加厚处管体问间的阅角应光洁、平整,函角尺寸见图1。2.7如需力要求整体加不钻杆螺级连接部位带应力分散结构,可按图3、图4和表4的规定加工也可由需方白定形式加下。

SY/T 5146—2006

18°5-

4.36-1110

610±20

9300±

38-2110

533学

R76R76

864上20

1900±160

4006±10

注:型热使用工况的实际带要,用户与制遗厂可以对I型整体加重钻杆约单根总长协商确定。图1

整体加工钻杆结构

整体加重钻杆的尺寸规格

ZH -IZ66 -62

2H- J255 - 5J3

ZH-JZ50-

NC50 - I

ZH-J245

NC46 - I

ZH-JZ35 -

Nt3R - I

ZH- 1229 -

NC31 - 1

ZH-JZ50-

NC50- I

ZH-JZ45

N46 - I

「剂(单根长度为30mm)

Ⅱ型(单般长度为13500mrc)

71. 4 21 /

内外螺纹

台府侧角

學部分尺寸

表2整体加重钻杆主要尺寸规定偏差长度

a)直合肩形式

内外爆纹

接头外径

SY/T5146—2006

单位为亲物

加厚部分外径

b)1B”维形台肩形式

图 接头台肩形式

表3整体加量钻杆各部位整厚垫

内外螺纹接头

注:「为理论联厚

R25.4±0.40

a)内螺较内孔应小分散结构

注,单位为要米。

中部加卓处

25.4±0.79

6. 35±0. 10

45*±1°

h外螺较应分散结树

图3螺蚊连接部位应力分结构

45°±2

托:单位为辛米,

38.1±3.1B

内螺纹内引,成力分散槽

图4替代的内螺纹连接部位应力分散结构30°±25

SY/T5146-2006

整体加重

钻杆螺纹

NC38(3%IF)

NC46(4IF)

NC50(41F)

3.3螺纹

表4整体加重钻杆螺纹连接部位应力分散结构尺寸内螺纹合肩面至内螺纹圆柱段直径内螺纹圆柱段后的最后一牙刻痕长度

段锥度

螺纹牙型尺寸应符合GB/T9253.1—1999中第4章的规定,3.3.1

螺纹尺寸偏差应符合GB/T9253.1-1999中第5章的规定,3.3.2

外螺纹槽直径

内螺纹端面至应力

分散结构长度

3.3.3整体加重钻杆螺纹端尺寸应符合附录B的规定,普代的其他螺纹尺寸见GB/T9253.11999中表2

3.3.4整体加重钻杆实测紧密距应符合GB/T9253.11999中第5章的规定3.4表面质量

3.4.1、外螺纹台肩面,内螺纹端面和螺纹工作表面应光洁,表面粗糙度应符合表5的规定,且不允许有毛刺、裂纹、凹痕和龟裂等损害连接密封性的缺陷。表5表面粗糙度

外螺纹台肩面Ra

内螺纹台消面Ra

螺纹工作面Rt

单位为微米

螺纹牙项面Re

3.4.2管体表面不得有裂纹、折叠和结疤等缺陷。如有上述缺陷,修磨唐后壁厚不得小于工程壁厚的负偏差,修磨处应呈圆滑过渡,不允许出现校角和突变3.5耐磨带

3.5.1整体加重钻杆的两端接头和管体中间加厚部分应敷焊耐磨带,敷焊部分应先加工敷焊槽,敷焊前后尺寸应符合图5规定,制造厂应编制焊耐磨带的焊接工艺规范和产品质量要求文件3.5.2敷焊后,耐磨带外表面应平整过渡,基体不得有裂纹和焊层剥落等缺陷。表面硬度不低于HRC50.

3.5.3如果不需要在整体加重钻杆管体和接头上敷焊耐磨带,购买方应在合同中说明。3.6化学成分

整体加重钻杆用钢化学成分中硫、醋含量不得超过0.035%3.7制造工艺

3.7.1整体加重钻杆产品应采用合金钢整体轧制或锻造成型,经机械加工制成。3.7.2整体加重钻杆在加工螺纹之前应进行全截面率火与回火热处理,然后依据ASTME213或ASTME709进行全长无损探伤检测3.7.3连接部位应力分散槽应进行冷滚压。冷滚压应在螺纹检验合格后进行3.7.4整体加重钻杆螺纹以及内、外螺纹台肩面应进行镀铜或磷化处理,优先果用镀铜工艺处理。若需方要求,还可进行螺纹根部滚压强化3.8机械性能

整体加重钻杆管体和接头的机械性能应符合表6和表7的规定直角台肩形式

抗拉强度R

≥964

内螺纹接头耐磨带

b)外螺纹接头耐磨带

管体加厚部位耐惠带

注:单位为毫米

18”准形台肩形式

图5整体加重钻杆耐磨带形式及尺寸要求表6

整体加重钻杆管体和接头的机械性能要求屁服强度R

伸长率A

285--341

推荐的特殊工况整体加重钻杆机械性能补充要求表7

内票纹接头横向夏比冲击吸收功As单个值≥100

SY/T51462006

夏比冲击吸收功Ak

平均值≥54

单个值≥47

注1:此处特殊工况指保并。定向井、大位移并、水平井等钻井作业中钻具承受的高扭矩注2:技术细节可查阅中国石油天然气集团公司管材研究所、石油管力学和环境行为重点实验室技术报告。SY/T 5146—2006

4试方法

4.1检验规则

制造过程中根据要求进行验证试验时,应在整体加重钻杆两端如长处避根取样进行拉仲:冲击试验,取样应按4.3.1的规定和图心规定的位骨取样。4.2化学成分分析

整怀加重杆的化学成分接原制造」“出!“质量保证书验收,根据要求必须进行验证分析时,应按GB/T222的规定制样,并按GB/T223或GR/T4336分析验收。4.3机械性能试验

4.3.1取样方法,

4.3.1.1外螺纹接头拉旧试样和冲击试样取样位置按图的规定改行:试样的整个标距长度应在外螺纹接头的锥形部位,其中心位置在离台肩面32m处,且试样的[心线位于离台肩面 321l 处横截面壁厚的中心位置,试样沿纵问与螺纹轴线行。4.3.1.2管体试样应在管体任意部位划取,试样中心线与壁厚中心线重合4.3.1.3试样成采用不改变管体和接头材料维织及性能的右法截取。4.3.2拉伸试验:取个叫挥试样,试样尺寸应符合附求的规定,并优光采用标准试样,试验应按GB/T228的规起进行。届服强度是使试样标距内产牛.2%残余仲长时对成的拉谢成力32

拉伸试样取样位置

1)冲士试样取样位管

图6外螺纹接头拉伸和冲击试样取样位置4.3.3冲击试验:采月复比V型缺口试样并取三个试样,试验应按GB/门229的规定在室温下遇行。在 4. 3. 1. 1 规定的位置不能获得标准试样时,可采用 10mm ×7. 5mm×55mm 和 10rmm×5. Ntm×551m试样。小尺小试样最小夏比冲击吸收功(或夏比冲士吸收能)要求见表8,表8小尺寸试样冲击吸收功要求

试样规格

10 ×10.0

10 ×5. 0

表6和表了规定的吸收功的百分数%

4.3.4硬度试验:接GB/T231的规定进行:陷整体加重钻杆轴问外表面上取5个间距相等的点(其中两个端点分别距外螺纹台肩面和内螺纹端面30rm)进行测试。4.4通径检验

整体加重钻杆内孔成进行全长道径检作。通径的直径等于公称内径减去3.2m:通径核直径允许偏差为Umrr.--.3mm,长度为3Mhhmm。4. 5整体加重钻杆直线度检验

整体加重钻杆应测尽其直线度,直线度为从整件加重钻杆两活表前所拉直线与整体加重钻什止SY/T 5146—2006

间外表面的最大偏离量。对1型整体加重杆直线度不得超过0.055%1.+(A-T))/2,对Ⅱ型整体加重钻杆真线度不得超过0.055%L+(A-C)/2,其L为整体加重钻杆全长见图)。4.6壁厚检验

攀体加重钻杆壁厚采用超声波测厚仪检验,全长范内任意截面上的壁厚差(同截面上:最大壁厚与最小壁序之差)值应符合表3的规定。4.7螺纹检验

4.7.1螺纹的螺距、维度、紧密距检验/或按SY/T529I的规定达行。4.7.2整休加重销杆燃纹的表面键制或避化处理必须在紧密归检验合格后迷行。镀钢或磷化处理后、紧密距府符合SY/T598794中4.1.12的规定。4.7.3校对规、工作规和螺纹之间的关系及紫密距传连成符合(R/T4740的规定。4.8无揭验

4.8.1除用肉眼检查外,厂以前:整体加重钻杆应进行全无损捡验(超山波探伤和磁粉探伤)赚数部位进行磁粉无损探伤检验。4.8.2无摄检验中若发现整体重钻扦内外表面存在缺路,可按3.4的规定处理,4.B.3超声波探伤套考试样用图D.1和图L.2所示的直轻为1.nam的平底孔试块,当缺陷的声波信号达到直径为1.Gmm的平底孔人工缺陷信孕的1)%当量叫,则该缺陷被规为超标缺陷,评见附录D,

5标记与包装

5.1标记

5.1.1按不标谁制道的整休加重钻杆,应在距外螺致台肩面3Hnum的外螺纹接头的外表面上归T一个标记槽,标记槽的形状和尺寸由制造广和用广协商确定。成品整体加重钻杆出厂前应按下顺序在标记槽内用钢字打印如下标记H)制造」\」‘标《或」名);h)出厂年、月:

)接头型式:

d)外径;

e)内径:

↑制造标准号,

5.1.2每报整体加重钻杆出厂时应谢有一式两份质盘保证书,其内客包括,标准弓、合同号、钢号、炼钢炉号、就号、规格、长度,理化性能、出厂F期、厂名和本标准规定的全部捡验结果。5.1.3体加重钻杆标记按下列原则命名:ZH

系列号(用罗笃数字「、Ⅱ表示)加更钻杆接头型式,例划NC50

常体终径尺寸(m)除以25.4am

“钟”宇汉语拼育的第一小宁站“加”字汉谐耕音的第“个字母“整”宇汉语拼盲的第一个于母7

SY/T5146—2006

5.1.4出厂产品上应采用漆标标注。5.2包装

整体加重钻杆螺纹部分、台肩面和端面必须涂以中性防护油,并戴软垫圈和螺纹保护器。5.2.1

整体加重钻杆外表面应涂以绿色或蓝色防护漆。整体加重钻杆各耐磨环应用塑料和橡胶环等适用的包装材料进行保护性包扎。5.2.3

附录A

(规范性附录

整体加量钻杆断面模数及钻链断面模数比SY/T5146—2006

钻杆的疲劳破坏通常多发生在靠近钻链上部少数几根钻杆处,这主要是由于刚性钻链和柔性钻杆之问的剖断面突变所引起的

整体加重钻杆断面模数见表A1、钻艇断面模数见表A.2.表A.1整体加重钻杆断面模数

钻链断面模数

28 /15

124230免费标准bzxz.net

1750137

217161

断面模数

断而模数

106680

167000

192857

340629

330724

386243

376657

435470

426326

488679

545935

537438

599193

735877

811127

891161

4:(067

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:18042—2006

中华人民共和国石油天然气行业标准SY/T 5146—2006

代臂SY/T 51461997

整体加重钻杆

Integral heavy weight drill pipe2006—07—10 发布

国家发展和改革委员会

207—01一01 实施

规范性引用文件·

技术要求

结构形式

尺寸规格

表面质量

耐磨带

化学成分

制造T艺

机械性能

试验方法…

检验现则

化学成分分析

机械性能试验

通轻检验

整体加重钻杆育线度检验

雌厚检验

螺纹悼验

无损检验

标记与包装

包装,

附录A(规范性附录)

甜录卫(规范件附录)

录C(规范性附录)

附录(规范性附录)

整体奶重钻杆断面模数皮钻链断面模数比整体加重钻杆螺纹端尺

圆柱形拉伸试样尺寸

超声波检验

SY/T 5146—2046

ST/T 5146—2006

本标准是对S1/T5146--1997整体加重钻杆\的修订本标准对SY/T51461997主要能订之处如下:用标准中新增了直读光谱分析法GB,T4336“碳素钢和中低合金钢火花源原子发射光讲分析法》,明确了采用整体加重钻打整厚差控制肾体偏心应的技术要求。在“机概性能”一书中增加了“表6-2推荐的特殊工况体如重钻杆机械性能补充要求”。本标准从生效之日起:同时代警SY/5146—一1997本标难的附录A、录B、附录C和附录D均为规范性附录本标准由石洲管材专业标准化委员会提山并归几,本标雄负责起草弟位:中国石油天然气集闭公司管材研究所。左标准参加起草革位:中国石润长城钻并公司,山西风肃机械制造有限公司本标难要起草人:樊治海、葛明君、孔寒冰,马福保。本标准所代替标准的防次版本发布情况为。-SY 5146—86. SY/T 5146—1997.!范围

整体加重钻杆

SY/T 5146—20H6

本标准规定「整体加亚钻杆的结构形式,小寸规格、技术要求、试验方法,标志与包装的要求。本标推适用于石油,天然气钻井作业用整体加重钻杆。2规范性引用文性

下列文件寸的条款通过本称推的引用而成为本标准内条款。凡是注日期的引用文件,其随后所有的修改单(不包括断误的内容)或修订版均不适用于标准,然而,鼓励根据水标准达成协议的各方研究是否可使用这些文件的最新版不。孔是不江日期的引用文件,其最新版本适用于不标推。GB/T222

GBT 223

GB/T 228

GL/T 229

GB/T 231

GB/T 4336

G/T 4749

钢的化学分析用试样取样法及成品化学成分纪许偏差钢的化学分析方法

金属材料空温抗伸试验方法

金属夏比缺口建击试验方法

金属布氏硬琅试验

碳素利中低合金钢

火龙源源子发射光谱分析法(常规法,石油钻具接头螺纹量规

BT9253.1—1999油钻杆接头螺线[AP1Sc:7(第39版)SY/T529>石油钻杆接头

SY/T957—94钻干国外订货技术条件(gAPISuE5D,Sp7)ASTME213金展管材超声波探伤方法ASTM ETK

3技术要求

3.1结构形式

磁粉探伤方送

整体加重钻杆的统均形式应符合图1的要求,3.2尺寸规格

3.2.1整体加重钻打的尺寸规格应符合装1的规定,其中整体加重钻杆断面模数与链断面模数之比府不人于5.5(见附录A)。

3.2.2整体加重钻杆卡要尺小偏差应符合表2的规定,3.2.3整体加重销杆内螺纹接头与钻杆吊卡扣合处可按需方要求制成18锥形台肩或肖角台肩,见2。

为了控制管体偏心度,整体加重钻杆壁厚差虚符台表3的规选。3.2.5整体加重钻杆在全长范画内直线度应符合4.5的规定。3.2.6接头与管体间的圆角以及中间加厚处管体问间的阅角应光洁、平整,函角尺寸见图1。2.7如需力要求整体加不钻杆螺级连接部位带应力分散结构,可按图3、图4和表4的规定加工也可由需方白定形式加下。

SY/T 5146—2006

18°5-

4.36-1110

610±20

9300±

38-2110

533学

R76R76

864上20

1900±160

4006±10

注:型热使用工况的实际带要,用户与制遗厂可以对I型整体加重钻杆约单根总长协商确定。图1

整体加工钻杆结构

整体加重钻杆的尺寸规格

ZH -IZ66 -62

2H- J255 - 5J3

ZH-JZ50-

NC50 - I

ZH-J245

NC46 - I

ZH-JZ35 -

Nt3R - I

ZH- 1229 -

NC31 - 1

ZH-JZ50-

NC50- I

ZH-JZ45

N46 - I

「剂(单根长度为30mm)

Ⅱ型(单般长度为13500mrc)

71. 4 21 /

内外螺纹

台府侧角

學部分尺寸

表2整体加重钻杆主要尺寸规定偏差长度

a)直合肩形式

内外爆纹

接头外径

SY/T5146—2006

单位为亲物

加厚部分外径

b)1B”维形台肩形式

图 接头台肩形式

表3整体加量钻杆各部位整厚垫

内外螺纹接头

注:「为理论联厚

R25.4±0.40

a)内螺较内孔应小分散结构

注,单位为要米。

中部加卓处

25.4±0.79

6. 35±0. 10

45*±1°

h外螺较应分散结树

图3螺蚊连接部位应力分结构

45°±2

托:单位为辛米,

38.1±3.1B

内螺纹内引,成力分散槽

图4替代的内螺纹连接部位应力分散结构30°±25

SY/T5146-2006

整体加重

钻杆螺纹

NC38(3%IF)

NC46(4IF)

NC50(41F)

3.3螺纹

表4整体加重钻杆螺纹连接部位应力分散结构尺寸内螺纹合肩面至内螺纹圆柱段直径内螺纹圆柱段后的最后一牙刻痕长度

段锥度

螺纹牙型尺寸应符合GB/T9253.1—1999中第4章的规定,3.3.1

螺纹尺寸偏差应符合GB/T9253.1-1999中第5章的规定,3.3.2

外螺纹槽直径

内螺纹端面至应力

分散结构长度

3.3.3整体加重钻杆螺纹端尺寸应符合附录B的规定,普代的其他螺纹尺寸见GB/T9253.11999中表2

3.3.4整体加重钻杆实测紧密距应符合GB/T9253.11999中第5章的规定3.4表面质量

3.4.1、外螺纹台肩面,内螺纹端面和螺纹工作表面应光洁,表面粗糙度应符合表5的规定,且不允许有毛刺、裂纹、凹痕和龟裂等损害连接密封性的缺陷。表5表面粗糙度

外螺纹台肩面Ra

内螺纹台消面Ra

螺纹工作面Rt

单位为微米

螺纹牙项面Re

3.4.2管体表面不得有裂纹、折叠和结疤等缺陷。如有上述缺陷,修磨唐后壁厚不得小于工程壁厚的负偏差,修磨处应呈圆滑过渡,不允许出现校角和突变3.5耐磨带

3.5.1整体加重钻杆的两端接头和管体中间加厚部分应敷焊耐磨带,敷焊部分应先加工敷焊槽,敷焊前后尺寸应符合图5规定,制造厂应编制焊耐磨带的焊接工艺规范和产品质量要求文件3.5.2敷焊后,耐磨带外表面应平整过渡,基体不得有裂纹和焊层剥落等缺陷。表面硬度不低于HRC50.

3.5.3如果不需要在整体加重钻杆管体和接头上敷焊耐磨带,购买方应在合同中说明。3.6化学成分

整体加重钻杆用钢化学成分中硫、醋含量不得超过0.035%3.7制造工艺

3.7.1整体加重钻杆产品应采用合金钢整体轧制或锻造成型,经机械加工制成。3.7.2整体加重钻杆在加工螺纹之前应进行全截面率火与回火热处理,然后依据ASTME213或ASTME709进行全长无损探伤检测3.7.3连接部位应力分散槽应进行冷滚压。冷滚压应在螺纹检验合格后进行3.7.4整体加重钻杆螺纹以及内、外螺纹台肩面应进行镀铜或磷化处理,优先果用镀铜工艺处理。若需方要求,还可进行螺纹根部滚压强化3.8机械性能

整体加重钻杆管体和接头的机械性能应符合表6和表7的规定直角台肩形式

抗拉强度R

≥964

内螺纹接头耐磨带

b)外螺纹接头耐磨带

管体加厚部位耐惠带

注:单位为毫米

18”准形台肩形式

图5整体加重钻杆耐磨带形式及尺寸要求表6

整体加重钻杆管体和接头的机械性能要求屁服强度R

伸长率A

285--341

推荐的特殊工况整体加重钻杆机械性能补充要求表7

内票纹接头横向夏比冲击吸收功As单个值≥100

SY/T51462006

夏比冲击吸收功Ak

平均值≥54

单个值≥47

注1:此处特殊工况指保并。定向井、大位移并、水平井等钻井作业中钻具承受的高扭矩注2:技术细节可查阅中国石油天然气集团公司管材研究所、石油管力学和环境行为重点实验室技术报告。SY/T 5146—2006

4试方法

4.1检验规则

制造过程中根据要求进行验证试验时,应在整体加重钻杆两端如长处避根取样进行拉仲:冲击试验,取样应按4.3.1的规定和图心规定的位骨取样。4.2化学成分分析

整怀加重杆的化学成分接原制造」“出!“质量保证书验收,根据要求必须进行验证分析时,应按GB/T222的规定制样,并按GB/T223或GR/T4336分析验收。4.3机械性能试验

4.3.1取样方法,

4.3.1.1外螺纹接头拉旧试样和冲击试样取样位置按图的规定改行:试样的整个标距长度应在外螺纹接头的锥形部位,其中心位置在离台肩面32m处,且试样的[心线位于离台肩面 321l 处横截面壁厚的中心位置,试样沿纵问与螺纹轴线行。4.3.1.2管体试样应在管体任意部位划取,试样中心线与壁厚中心线重合4.3.1.3试样成采用不改变管体和接头材料维织及性能的右法截取。4.3.2拉伸试验:取个叫挥试样,试样尺寸应符合附求的规定,并优光采用标准试样,试验应按GB/T228的规起进行。届服强度是使试样标距内产牛.2%残余仲长时对成的拉谢成力32

拉伸试样取样位置

1)冲士试样取样位管

图6外螺纹接头拉伸和冲击试样取样位置4.3.3冲击试验:采月复比V型缺口试样并取三个试样,试验应按GB/门229的规定在室温下遇行。在 4. 3. 1. 1 规定的位置不能获得标准试样时,可采用 10mm ×7. 5mm×55mm 和 10rmm×5. Ntm×551m试样。小尺小试样最小夏比冲击吸收功(或夏比冲士吸收能)要求见表8,表8小尺寸试样冲击吸收功要求

试样规格

10 ×10.0

10 ×5. 0

表6和表了规定的吸收功的百分数%

4.3.4硬度试验:接GB/T231的规定进行:陷整体加重钻杆轴问外表面上取5个间距相等的点(其中两个端点分别距外螺纹台肩面和内螺纹端面30rm)进行测试。4.4通径检验

整体加重钻杆内孔成进行全长道径检作。通径的直径等于公称内径减去3.2m:通径核直径允许偏差为Umrr.--.3mm,长度为3Mhhmm。4. 5整体加重钻杆直线度检验

整体加重钻杆应测尽其直线度,直线度为从整件加重钻杆两活表前所拉直线与整体加重钻什止SY/T 5146—2006

间外表面的最大偏离量。对1型整体加重杆直线度不得超过0.055%1.+(A-T))/2,对Ⅱ型整体加重钻杆真线度不得超过0.055%L+(A-C)/2,其L为整体加重钻杆全长见图)。4.6壁厚检验

攀体加重钻杆壁厚采用超声波测厚仪检验,全长范内任意截面上的壁厚差(同截面上:最大壁厚与最小壁序之差)值应符合表3的规定。4.7螺纹检验

4.7.1螺纹的螺距、维度、紧密距检验/或按SY/T529I的规定达行。4.7.2整休加重销杆燃纹的表面键制或避化处理必须在紧密归检验合格后迷行。镀钢或磷化处理后、紧密距府符合SY/T598794中4.1.12的规定。4.7.3校对规、工作规和螺纹之间的关系及紫密距传连成符合(R/T4740的规定。4.8无揭验

4.8.1除用肉眼检查外,厂以前:整体加重钻杆应进行全无损捡验(超山波探伤和磁粉探伤)赚数部位进行磁粉无损探伤检验。4.8.2无摄检验中若发现整体重钻扦内外表面存在缺路,可按3.4的规定处理,4.B.3超声波探伤套考试样用图D.1和图L.2所示的直轻为1.nam的平底孔试块,当缺陷的声波信号达到直径为1.Gmm的平底孔人工缺陷信孕的1)%当量叫,则该缺陷被规为超标缺陷,评见附录D,

5标记与包装

5.1标记

5.1.1按不标谁制道的整休加重钻杆,应在距外螺致台肩面3Hnum的外螺纹接头的外表面上归T一个标记槽,标记槽的形状和尺寸由制造广和用广协商确定。成品整体加重钻杆出厂前应按下顺序在标记槽内用钢字打印如下标记H)制造」\」‘标《或」名);h)出厂年、月:

)接头型式:

d)外径;

e)内径:

↑制造标准号,

5.1.2每报整体加重钻杆出厂时应谢有一式两份质盘保证书,其内客包括,标准弓、合同号、钢号、炼钢炉号、就号、规格、长度,理化性能、出厂F期、厂名和本标准规定的全部捡验结果。5.1.3体加重钻杆标记按下列原则命名:ZH

系列号(用罗笃数字「、Ⅱ表示)加更钻杆接头型式,例划NC50

常体终径尺寸(m)除以25.4am

“钟”宇汉语拼育的第一小宁站“加”字汉谐耕音的第“个字母“整”宇汉语拼盲的第一个于母7

SY/T5146—2006

5.1.4出厂产品上应采用漆标标注。5.2包装

整体加重钻杆螺纹部分、台肩面和端面必须涂以中性防护油,并戴软垫圈和螺纹保护器。5.2.1

整体加重钻杆外表面应涂以绿色或蓝色防护漆。整体加重钻杆各耐磨环应用塑料和橡胶环等适用的包装材料进行保护性包扎。5.2.3

附录A

(规范性附录

整体加量钻杆断面模数及钻链断面模数比SY/T5146—2006

钻杆的疲劳破坏通常多发生在靠近钻链上部少数几根钻杆处,这主要是由于刚性钻链和柔性钻杆之问的剖断面突变所引起的

整体加重钻杆断面模数见表A1、钻艇断面模数见表A.2.表A.1整体加重钻杆断面模数

钻链断面模数

28 /15

124230免费标准bzxz.net

1750137

217161

断面模数

断而模数

106680

167000

192857

340629

330724

386243

376657

435470

426326

488679

545935

537438

599193

735877

811127

891161

4:(067

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。