GB/T 14862-1993

基本信息

标准号: GB/T 14862-1993

中文名称:半导体集成电路封装结到外壳热阻测试方法

标准类别:国家标准(GB)

英文名称: Test method for thermal resistance from junction to case of semiconductor integrated circuit package

标准状态:现行

发布日期:1993-01-02

实施日期:1994-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:426097

标准分类号

标准ICS号:电子学>>31.200集成电路、微电子学

中标分类号:电子元器件与信息技术>>微电路>>L55微电路综合

关联标准

采标情况:SEMI G30-1986,REF;SEMI G43-1987,REF

出版信息

出版社:中国标准出版社

书号:155066.1-10797

页数:平装16开, 页数:12, 字数:16千字

标准价格:10.0 元

出版日期:2004-08-22

相关单位信息

首发日期:1993-12-30

复审日期:2004-10-14

起草单位:上海无线电七厂

发布部门:国家技术监督局

主管部门:信息产业部(电子)

标准简介

本标准规定了半导体集成电路封装结到外壳热阻的测试方法。本标准适用于半导体集成电路陶瓷、金属、塑料封装结到外壳热阻的测量。 GB/T 14862-1993 半导体集成电路封装结到外壳热阻测试方法 GB/T14862-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

半导体集成电路封装结到外壳

热阻测试方法

Junction-to-case thermal resistance test methods of packagesfnr semiconductor integrated circuits1主题内容与适用范

本标准规定了半导体集成电路封装结到外壳热阻的测试方法。GE/T 14862 : 93

本标准适用于半导体集成电路陶瓷、金属、塑料封装结到外壳热阻的测量。2引用标准

GB/T4113半导体集成电路封装术语GJB548微电子器件试验方法和程序3术语、特号代号

3.1.1热测试芯片thermal testchip为表征集成电路封装的热特性而设计的芯片。3.1.2被测器件deviceundertest装有热测试芯片供测量封装热阻的微电子器件。3.1.3结温Tjunction temperatureT;表示微电路中主要热量产本部分的半导体结的温度。3.1.4加热功率PhlicatingPowerP.施如在器件上以产生结到参考点温度差的功率。3.1.5温敏参数TSP termperature-scnsitive parameter TSP与被测结温相关且可对温度进行校准以检测所需结温的电特性。3.2符号、代号

3.2.1R:结到参考点热阻

3.2.2Rec:结到外壳热阻

3.2.3KeM:结到安装表面热阻

3.2.4Tr:参考点温度

3.2.5Tmc:校准温度

3.2.6VMH:热敏参数值

该参数在测试电流(Im)和相应的加热功率(PH)所产生的结温下测量。3.2.7Vmc:温敏参数值

该参数在测试电流(I)和规定的校准温度(TM:)下测量。国家技术监督局1993-12-30批准1994-10-01实施

4测试方法

GB/T1486293

本测试方法采用热测试芯片测定陶瓷、金闻塑料封装从结到外壳或结到安装表面的热阻。对陶瓷、金属封装可在散热器和液体槽试验环境中进行,对塑料封装只限于在液体槽试验环境中进行。4.2概述

半导体集成电路封装的热阻是量度集成电路载体或封装以及安装技术所提供的散逸半导体结上热量的能力,当外壳或安装表面温度,加热功率以及结温己知时就可训算出热阻。利用测量如热功率前后热测试芯片上热数半导体元件的结温米间接指示出该芯片的结温,通常用于间接测量结温的温度敏感参数是极管的正向电压和双极型晶体管的发射极到基极间的电压。当热测试芯片功能部分的结电压不宜作温敏参数时,其他适当的溢度敏感参数也可用来间接测量结温:例如结隔离单片集成电路的衬底二极臂等。然而在这种特殊情况下,在村底二极管处于正向偏压的同时,加热电源必须开。

在进行指定的测量时,应认为封装已达到热平衡。即当从施加功率到读取数据的时间减少一半时,在所要求的测最准确度下,指示的结果不致产生误差。利用热测试芯片上热敏元件来测量集成踏封装的热阻。为了得到工作结滤的真实估值,封装内整个芯片应如热功率以便得到适当的内部温度分布,结温测量过程中,芯片加热功率应保持不变,此时结的校准电流也保持稳定。

4.3测试装置

4.3.1热电偶

当测试温度范围为一100~300时,热偶材料应用康铜(T型)或等效材料,线的规格不得大于线径0.250mm,热偶的结应熔成球状而不得焊接或绞台,热偶及有关测试系统的不确定度应为士0.5℃。4.3.2电气设备

助率可调电源:

温敏参数测量仪,电压分辨率为0.5inV:c

温度可控的恒温装置,不确定度为t:0. 5 ℃。4.3.3散热装置

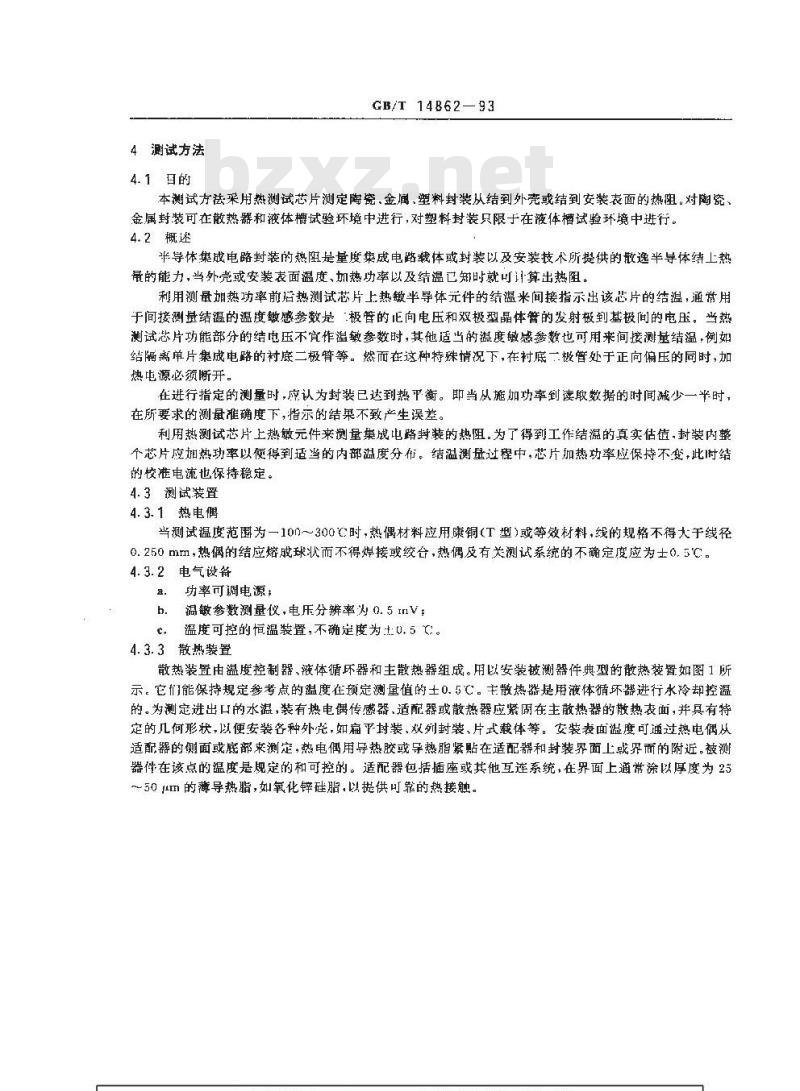

散热装置由温度控制器、液体循环器和主散热器组成。用以安装被测器件典型的散热装置如图1所示,宅们能保持规定参考点的温度在预是测量值的土0.5℃。散热器是用液体循坏露进行水冷却控温的。为测定进出口的水温,装有热电偶传感器、适配器或散热器应紧周在主散热器的散热表面,并具有特定的几何形状,以便安装各种外荒,如扁平封装、双列封装、片式载体等。安装表面温度可通过热电偶从适配器的侧面或底部来测定,热电偶用导热胶或导热脂紧贴在适配器和封装界面上或界面的附近,被测器件在该点的温度是规定的和可控的。适配器包括插座或其他互连系统,在界面上通常涂以厚度为23~50 μm的薄导热脂,如氧化锌硅脂,以提供可靠的热接触。GB/T14862-93

损度控制器

半热器

液体谢环器

图1温度可控的散热装置示意

4.3.4液体槽装

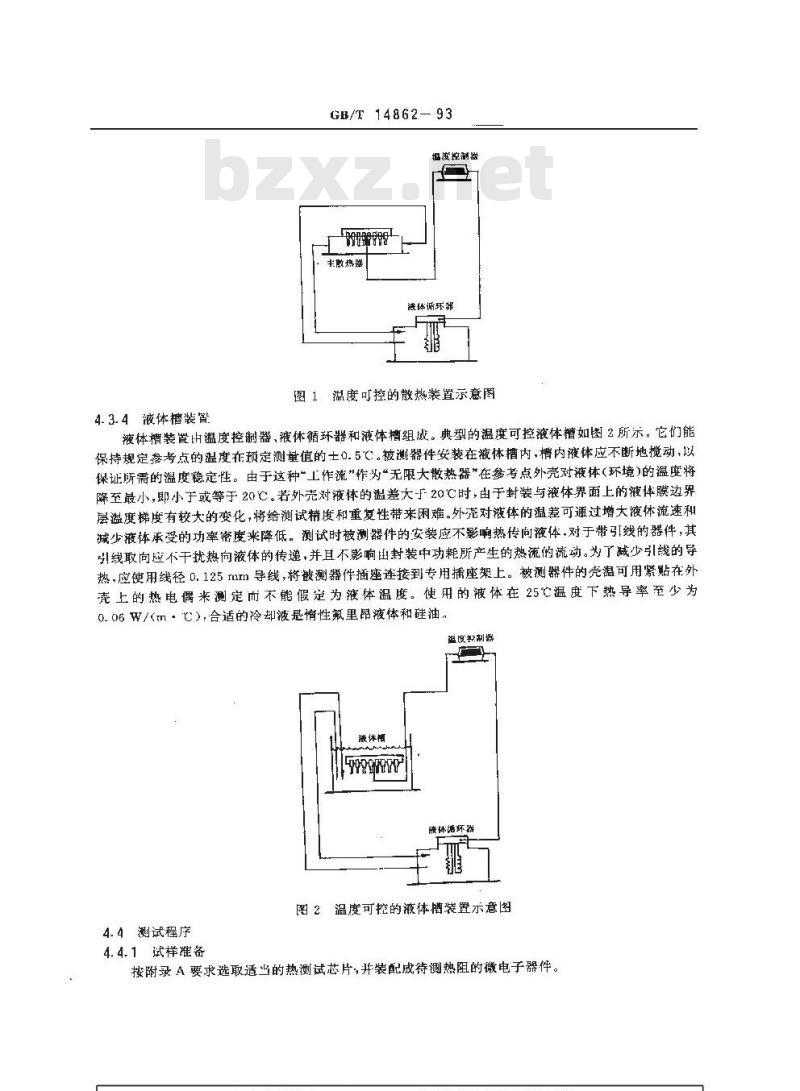

液体槽装置出温度控制器、液体循环器和液体槽组成。典型的温度可控液体槽如图2所示,它们能保持规定参考点的温度在预定测量值的士0.5。被测器件安装在液体槽内,槽内液体应不断地搅动,以保证所需的温度稳定性。由于这种\工作流”作为“无限大散热器\在参考点外壳对液体(环境)的温度将降至最小,即小于或等于20℃。若外壳对液体的温差大-F20℃时,由于封装与液体界面上的液体膜边界层温度梯度有较大的变化,将给测试精度和重复性带来困难。外壳对液体的温差可通过增大液体流速和减少液体承受的功率密度来降低。测试时被测器件的安装应不影响热传向液体,对于带引线的器件,其引线取向应不干扰热向液体的传递,并且不影响出封装中功耗所产生的热流的流动。为了减少引线的导热,应使用线径0.125mm导线,将被测器件插座连接到专用插座架上。被测器件的壳温可用紧贴在外壳上的热电偶来测定而不能假定为液体温度。使用的液体在25℃温度下热导率至少为0.06 W/(m·℃):合适的冷却液是情性氟里昆液体和硅油。温度整制器

流体构

图2温度可控的液体槽装置示意图4.4测试程序

4.4.1试样准备

按附录A要求选取适当的热测试芯片,并装配成待测热阻的微电子器件。4. 4. 2克温Tc的测量

CB/T14862—93

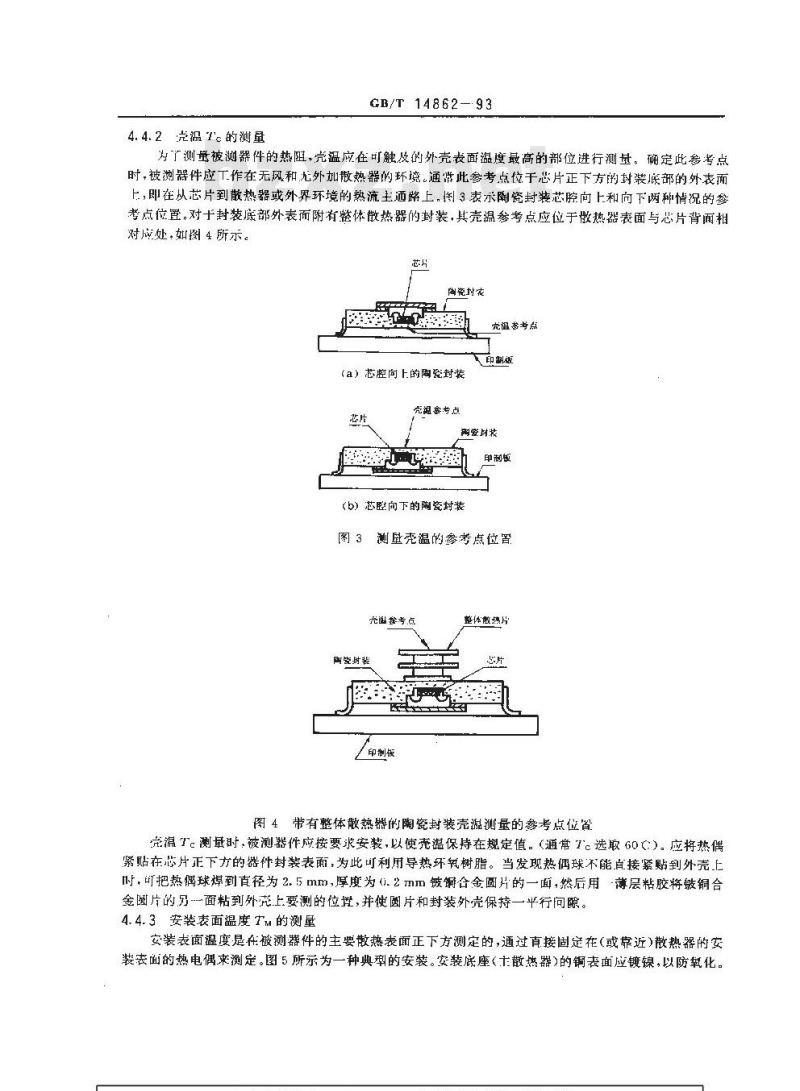

为测量被测器件的热阻,壳温应在可触及的外壳表面温度最高的部位进行测基。确定此参考点时,被测器件应工作在无风和无外加散热器的环境。通常此参考点位于心片正下方的封装底部的外表而上,即在从芯片到散热器或外界环境的热流主路上,3表示陶瓷封装芯腔向上和向下两种情况的参考点位置,对十封装底部外表面附有整体散热器的封装,其壳温参考点应位于做热器表面与芯片背面相对应处,如图4所示。

陶流村液

(a)芯腔向上的陶瓷封装

尧温零专点

完温查考点

印制板

(b)芯胫向下的陶瓷封装bzxZ.net

图 3 测壁壳温的参考点位置

充专点

印制疲

整体做热片

图4带有整体散热器的陶瓷封装壳湿测量的参考点位管完温T。测量时,被测器件应按要求安装,以使壳温保持在规定值。(通常T。选取60)。应将热偶紧贴在心片正下力的器件封装表面,为此可利用导热环氧树脂。当发现热偶球不能直接紧贴到外壳上时,叮把热偶球焊到直径为2.5mm,厚度为0.2mm镀钢合金圆片的一面,然后用薄层粘胶将铍铜合金圆片的另-面粘到外壳上要测的位置,并使圆片和封装外壳保持一平行问隙。4.4.3安装表面温度T的测量

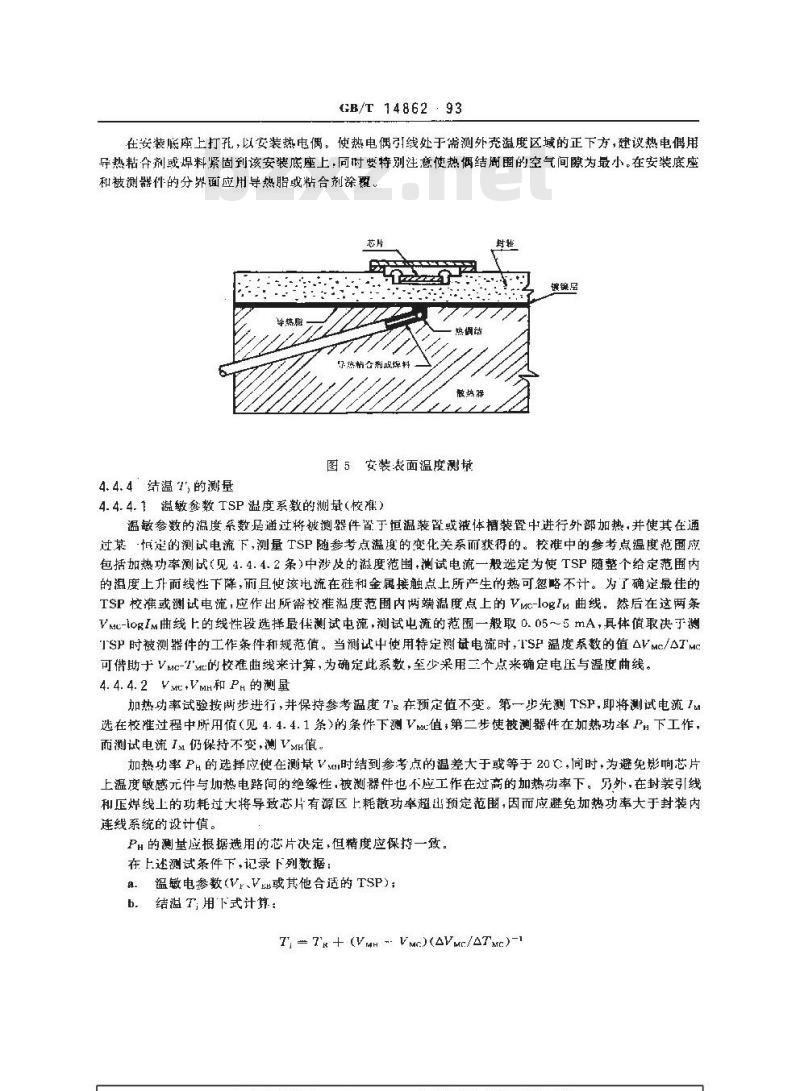

安装表面温度是在被测器件的主要散热表面正下方测定的,通过直接固定在(或靠近)散热器的安装表面的热电偶来测定。图5所示为一种典型的安装。安装底座(主散热器)的铜表面应键镍,以防氧化。GB/T 14862:93

在安装底座上打孔,以安装热电偶。使热电偶引线处于需测外克温度区域的正下方,建议热电偶用导热粘合剂或焊料紧固到该安装底座上,同时要特别注意使热偶结周圈的空气间隙为最小,在安装底座和被测器件的分界面应用导热脂或粘合剂覆芯片

导势胆

好热粘成焊事

散疾强

图 5安装表面温度测量

4.4. 4结温的测量

4.4.4.1温敏参数TSP温度系数的测量(校难)逆能

镀镶压

温敏参数的温度系数是通过将被测器件管于恒温装管或减体槽装管中进行外部加热,并便其在通过某定的测试电流下,测量 TSP随参考点温瘦的变化关系而获得的。校准中的参考点温度范围应包括加热功率测试(见4.4.4.2条)中涉及的摄度范围+测试电流一般选定为使TSP随整个给定范围内的温度上π而线性下降,而且使该电流在硅和金属接触点上所产生热可忽略不计。为了确定最佳的TSP校准或测试电流,应作出所需校准混度范围内两端温度点上的VMc-logIM曲线。然后在这两条Vmc-logIm曲线上的线性段选择最催测试电流,测试电流的范围一般取0.05~5 mA,具体值取决于测TSP时被测器件的工作条件和规范值。当测试中使用特定测电流时,TSP温度系数的值AVMc/ATMc可借助于VMc-T\Mc的校准曲线来计算,为确定此系数,至少采用三个点来确定电压与温度曲线。4. 4. 4. 2 VmcVMH和 PH 的测量加热功率试验按网步进行,并保持参考温度T'在预定值不变。第一步先测 TSP,即将测试电流 I选在校准过程中所用值(见4.4.4.1条)的条件下测VM值,第二步使被测器件在加热功率P下工作,而测试电流I仍保持不变,测V>H值。加热功率P的选择应使在测量V时结到参考点的温差大于或等于20C,同时,为避免影响芯片上温度敏感元件与加热电路间的绝缘性,被测器件也不应工作在过商的加热功率下。外,在封装引线和压焊线上的功耗过大将导致芯片有源区上耗散功率超出预定范围,因而应避免加热功率大于封装内连线系统的设计值。

PH的测基应根据选用的芯片决定,但精度应保持一。在上述测试条件下,记录下列数据:a.温敏电参数(Vr、VE或其他合适的TSP);b.结温T用下式计算:

T = T'R + (VMH -- VmC)(AVMC/ATMC)-1..com式: Tk=Tc(或Tm):

e.壳温Tc或安装表面温度TM:

d。加热功率 PH;

GB/T 14862—93

安装方法(包括被测器件安装时所受压力和热电偶附着方法或液体温度)。e.

4.4.5封装热阻K的计算

根据4.4.1,4.4-2,4,4.3和4.4.4条的程序测出结溢T,便可计算出封装的结到参考点的热阻。R = (T,- TR)/FH

式中:ReiR=Rac(或 Rm)。

测试报告

测试报告应包括下列内容:

封装情况,包括热测试芯片,壳温测量位置,卡散热器结构以及安装方法;所用的测试条件,

测试电压、电流和热测试芯片的加热功率:每种测试杀件下的记求数据;

热特性文字符号的含义;

测试结果。

GB/T1486293

附录A

热涮试芯片

(补充件)

本附录规定了热测试芯片的设计要求及样本数据格式。A2设计要求

A2.1热源

热源即电阻条或晶体管。应尽可能的利用有效芯片面积,使测得的封装热阻能表示出采用的封装而积。键合区和划线区总宽度为0.25mm(见图A1),采用的芯片尺寸范谢能使封装热作为芯片尺寸的函数来测定。基本单元的推荐尺寸为1:90mm×1.90mm,其功耗容量为7.5~10W,热源区应超过该基本单元有效芯片面积的85%.基本单元按阵列形式排列最大可扩展到11.40mm×11.10mm见方的芯片。

a 基,本单热测试芯片

图热敏元件

县加热元件区

协合区

A2.2热源间距

GB/T 14862

阵列式热测试芯片

图A1热测试芯片

容纳热敏元件即PN结所需的热源间距应不大于0.50mm,热敏元件应位于芯片表面的中心。对十一个以标准单元排列而成的芯片来说还要求敏感元件靠近基本单元的一个角,并在两相邻角之间,即靠近无源区或位于无源区内。在合适时,对于象评价芯片粘接研究不均勾功耗的附加热敏光件也可包括在内。所有热敏元件及与它们相连的金属化通道都必须与热源电绝缘。A2.3热测试芯片厚度

应为 0. 46~0. 56 mm。

A2.4热测试芯片的设计原则

应使其功耗极限值和所涉及的封装热阻的范围相符,其包括合理设计金屑化图形。对阵列式芯片,当将加热电流施加于内部芯片时,由封装至内部芯片的键合引线最短,要求中芯片表面至外壳至少产生具有20温差的能力。为此,对于安装在各种基片(如氧化铅,氧化铍等)上的芯片,每边为1.90mm的基本单元至少应能耗散功率7.5w。GB/T14B62—93

A2.5键合区

键合区每边长应等于或大于0.1mm。热敏元件和加热元件不能连接到公共键合区上。对于阵列式芯片,键合区的位置及大小应便于基本单元间的键合并使从封装到芯片的键合连线减至最短。A2.6热敏二极管或“极管桥式元件它们应能用于热测试芯片的整个加热功率和温度范围,至少结温升高到130℃:时,热测试芯片仍能正常工作。

A2.7阵列式及接比例增大的热测试芯片。阵列式热测试心片见图A1b,按比例增大的热测试芯片见图A2。加热元件(阴影区)为芯片内外许多串并联结的晶体管或电条,应使加热元件如实际电路那样尽量布满阴影区(符合集成电路版图布局设计规则)。

热敏元性

目加热元件区

口健会区

A3样本数据格式

图A2按比例增大的热测试芯片

A3.1一般说明

热测试芯片为双极型或MOS型硅芯片,它具有金属化的上表面或金属化上、下表面和加热用的晶体管或电阻器(金属膜、多晶硅、离子注入电阻或扩散电阻),以及用作热敏元件的以-二极管、二极管桥式出现的晶体管e-b结、二极管PN结。该芯片是为表征集成电路封装的热特性而设计的。A3.2机械说明

标明热敏元件、加热元件、芯片上互连及键合区位置尺寸的芯片图,标出所有键合区,并标明必须接到最正或展负外加偏置的键合区说明为了正常工作是否需将芯片底面(背面)予以电连接。芯片厚度。

所有必要的操作及芯片测试注意事项。在芯片表面键合区及底部安装面所采用的金属化层类型。所果用的钝化类型和任何特殊的装片环境要求,说明最佳的芯片粘接及引线键合程序。各种芯片阵列的引线键合图,并指明加热功率的极限值。A3.3最大额定值

A3.3.1温度

贮存温度范围T.:

b.工作结温范围T:

A3.3.2全工作温度范围的电压

GB/T14862-93

施加到加热晶体管集电极或加热电阻上的直流电压(为衬底二极管的反向击穿电压所限制)VH:V

A3.3.3全工作温度范围的电流

加到加热晶体管集电极或加热电阻上的直流电流I:A3.4电特性

A3.4.1热敏元件(二极管)

V时的反向漏电流Ih=

加到热敏PN结上,并保证其温度系数为线性的正向测量电流范围IM一b.

在最大测量电流和Ta=25℃条件下,正向压降Vm一c

43.4.2加热元件(晶体管或电阻)a.

T一25℃时在最大集电极电压和集电极电流下,品体管加热元件的正向电流传输比b.TA=25℃时,电阻加热元件的电阻RH=A3.5补充材料

芯片的最大功率容量与芯片的粘接及引线有关,当心片安装在一一种陶瓷封装中时,对加热元件可得到下列电特性:

Tc-25C时的最大额定功率P=

附加说明:

本标准由中华人民共和国机械电子工业部提出。本标准由全国集成电路标准化分技术委员会封装工作组制定。本标准由上海无线电七厂、上海无线电十九厂、清华大学微电子学研究所起草,本标准主要起草人叶曾达、方立明、贸松良。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

半导体集成电路封装结到外壳

热阻测试方法

Junction-to-case thermal resistance test methods of packagesfnr semiconductor integrated circuits1主题内容与适用范

本标准规定了半导体集成电路封装结到外壳热阻的测试方法。GE/T 14862 : 93

本标准适用于半导体集成电路陶瓷、金属、塑料封装结到外壳热阻的测量。2引用标准

GB/T4113半导体集成电路封装术语GJB548微电子器件试验方法和程序3术语、特号代号

3.1.1热测试芯片thermal testchip为表征集成电路封装的热特性而设计的芯片。3.1.2被测器件deviceundertest装有热测试芯片供测量封装热阻的微电子器件。3.1.3结温Tjunction temperatureT;表示微电路中主要热量产本部分的半导体结的温度。3.1.4加热功率PhlicatingPowerP.施如在器件上以产生结到参考点温度差的功率。3.1.5温敏参数TSP termperature-scnsitive parameter TSP与被测结温相关且可对温度进行校准以检测所需结温的电特性。3.2符号、代号

3.2.1R:结到参考点热阻

3.2.2Rec:结到外壳热阻

3.2.3KeM:结到安装表面热阻

3.2.4Tr:参考点温度

3.2.5Tmc:校准温度

3.2.6VMH:热敏参数值

该参数在测试电流(Im)和相应的加热功率(PH)所产生的结温下测量。3.2.7Vmc:温敏参数值

该参数在测试电流(I)和规定的校准温度(TM:)下测量。国家技术监督局1993-12-30批准1994-10-01实施

4测试方法

GB/T1486293

本测试方法采用热测试芯片测定陶瓷、金闻塑料封装从结到外壳或结到安装表面的热阻。对陶瓷、金属封装可在散热器和液体槽试验环境中进行,对塑料封装只限于在液体槽试验环境中进行。4.2概述

半导体集成电路封装的热阻是量度集成电路载体或封装以及安装技术所提供的散逸半导体结上热量的能力,当外壳或安装表面温度,加热功率以及结温己知时就可训算出热阻。利用测量如热功率前后热测试芯片上热数半导体元件的结温米间接指示出该芯片的结温,通常用于间接测量结温的温度敏感参数是极管的正向电压和双极型晶体管的发射极到基极间的电压。当热测试芯片功能部分的结电压不宜作温敏参数时,其他适当的溢度敏感参数也可用来间接测量结温:例如结隔离单片集成电路的衬底二极臂等。然而在这种特殊情况下,在村底二极管处于正向偏压的同时,加热电源必须开。

在进行指定的测量时,应认为封装已达到热平衡。即当从施加功率到读取数据的时间减少一半时,在所要求的测最准确度下,指示的结果不致产生误差。利用热测试芯片上热敏元件来测量集成踏封装的热阻。为了得到工作结滤的真实估值,封装内整个芯片应如热功率以便得到适当的内部温度分布,结温测量过程中,芯片加热功率应保持不变,此时结的校准电流也保持稳定。

4.3测试装置

4.3.1热电偶

当测试温度范围为一100~300时,热偶材料应用康铜(T型)或等效材料,线的规格不得大于线径0.250mm,热偶的结应熔成球状而不得焊接或绞台,热偶及有关测试系统的不确定度应为士0.5℃。4.3.2电气设备

助率可调电源:

温敏参数测量仪,电压分辨率为0.5inV:c

温度可控的恒温装置,不确定度为t:0. 5 ℃。4.3.3散热装置

散热装置由温度控制器、液体循环器和主散热器组成。用以安装被测器件典型的散热装置如图1所示,宅们能保持规定参考点的温度在预是测量值的土0.5℃。散热器是用液体循坏露进行水冷却控温的。为测定进出口的水温,装有热电偶传感器、适配器或散热器应紧周在主散热器的散热表面,并具有特定的几何形状,以便安装各种外荒,如扁平封装、双列封装、片式载体等。安装表面温度可通过热电偶从适配器的侧面或底部来测定,热电偶用导热胶或导热脂紧贴在适配器和封装界面上或界面的附近,被测器件在该点的温度是规定的和可控的。适配器包括插座或其他互连系统,在界面上通常涂以厚度为23~50 μm的薄导热脂,如氧化锌硅脂,以提供可靠的热接触。GB/T14862-93

损度控制器

半热器

液体谢环器

图1温度可控的散热装置示意

4.3.4液体槽装

液体槽装置出温度控制器、液体循环器和液体槽组成。典型的温度可控液体槽如图2所示,它们能保持规定参考点的温度在预定测量值的士0.5。被测器件安装在液体槽内,槽内液体应不断地搅动,以保证所需的温度稳定性。由于这种\工作流”作为“无限大散热器\在参考点外壳对液体(环境)的温度将降至最小,即小于或等于20℃。若外壳对液体的温差大-F20℃时,由于封装与液体界面上的液体膜边界层温度梯度有较大的变化,将给测试精度和重复性带来困难。外壳对液体的温差可通过增大液体流速和减少液体承受的功率密度来降低。测试时被测器件的安装应不影响热传向液体,对于带引线的器件,其引线取向应不干扰热向液体的传递,并且不影响出封装中功耗所产生的热流的流动。为了减少引线的导热,应使用线径0.125mm导线,将被测器件插座连接到专用插座架上。被测器件的壳温可用紧贴在外壳上的热电偶来测定而不能假定为液体温度。使用的液体在25℃温度下热导率至少为0.06 W/(m·℃):合适的冷却液是情性氟里昆液体和硅油。温度整制器

流体构

图2温度可控的液体槽装置示意图4.4测试程序

4.4.1试样准备

按附录A要求选取适当的热测试芯片,并装配成待测热阻的微电子器件。4. 4. 2克温Tc的测量

CB/T14862—93

为测量被测器件的热阻,壳温应在可触及的外壳表面温度最高的部位进行测基。确定此参考点时,被测器件应工作在无风和无外加散热器的环境。通常此参考点位于心片正下方的封装底部的外表而上,即在从芯片到散热器或外界环境的热流主路上,3表示陶瓷封装芯腔向上和向下两种情况的参考点位置,对十封装底部外表面附有整体散热器的封装,其壳温参考点应位于做热器表面与芯片背面相对应处,如图4所示。

陶流村液

(a)芯腔向上的陶瓷封装

尧温零专点

完温查考点

印制板

(b)芯胫向下的陶瓷封装bzxZ.net

图 3 测壁壳温的参考点位置

充专点

印制疲

整体做热片

图4带有整体散热器的陶瓷封装壳湿测量的参考点位管完温T。测量时,被测器件应按要求安装,以使壳温保持在规定值。(通常T。选取60)。应将热偶紧贴在心片正下力的器件封装表面,为此可利用导热环氧树脂。当发现热偶球不能直接紧贴到外壳上时,叮把热偶球焊到直径为2.5mm,厚度为0.2mm镀钢合金圆片的一面,然后用薄层粘胶将铍铜合金圆片的另-面粘到外壳上要测的位置,并使圆片和封装外壳保持一平行问隙。4.4.3安装表面温度T的测量

安装表面温度是在被测器件的主要散热表面正下方测定的,通过直接固定在(或靠近)散热器的安装表面的热电偶来测定。图5所示为一种典型的安装。安装底座(主散热器)的铜表面应键镍,以防氧化。GB/T 14862:93

在安装底座上打孔,以安装热电偶。使热电偶引线处于需测外克温度区域的正下方,建议热电偶用导热粘合剂或焊料紧固到该安装底座上,同时要特别注意使热偶结周圈的空气间隙为最小,在安装底座和被测器件的分界面应用导热脂或粘合剂覆芯片

导势胆

好热粘成焊事

散疾强

图 5安装表面温度测量

4.4. 4结温的测量

4.4.4.1温敏参数TSP温度系数的测量(校难)逆能

镀镶压

温敏参数的温度系数是通过将被测器件管于恒温装管或减体槽装管中进行外部加热,并便其在通过某定的测试电流下,测量 TSP随参考点温瘦的变化关系而获得的。校准中的参考点温度范围应包括加热功率测试(见4.4.4.2条)中涉及的摄度范围+测试电流一般选定为使TSP随整个给定范围内的温度上π而线性下降,而且使该电流在硅和金属接触点上所产生热可忽略不计。为了确定最佳的TSP校准或测试电流,应作出所需校准混度范围内两端温度点上的VMc-logIM曲线。然后在这两条Vmc-logIm曲线上的线性段选择最催测试电流,测试电流的范围一般取0.05~5 mA,具体值取决于测TSP时被测器件的工作条件和规范值。当测试中使用特定测电流时,TSP温度系数的值AVMc/ATMc可借助于VMc-T\Mc的校准曲线来计算,为确定此系数,至少采用三个点来确定电压与温度曲线。4. 4. 4. 2 VmcVMH和 PH 的测量加热功率试验按网步进行,并保持参考温度T'在预定值不变。第一步先测 TSP,即将测试电流 I选在校准过程中所用值(见4.4.4.1条)的条件下测VM值,第二步使被测器件在加热功率P下工作,而测试电流I仍保持不变,测V>H值。加热功率P的选择应使在测量V时结到参考点的温差大于或等于20C,同时,为避免影响芯片上温度敏感元件与加热电路间的绝缘性,被测器件也不应工作在过商的加热功率下。外,在封装引线和压焊线上的功耗过大将导致芯片有源区上耗散功率超出预定范围,因而应避免加热功率大于封装内连线系统的设计值。

PH的测基应根据选用的芯片决定,但精度应保持一。在上述测试条件下,记录下列数据:a.温敏电参数(Vr、VE或其他合适的TSP);b.结温T用下式计算:

T = T'R + (VMH -- VmC)(AVMC/ATMC)-1..com式: Tk=Tc(或Tm):

e.壳温Tc或安装表面温度TM:

d。加热功率 PH;

GB/T 14862—93

安装方法(包括被测器件安装时所受压力和热电偶附着方法或液体温度)。e.

4.4.5封装热阻K的计算

根据4.4.1,4.4-2,4,4.3和4.4.4条的程序测出结溢T,便可计算出封装的结到参考点的热阻。R = (T,- TR)/FH

式中:ReiR=Rac(或 Rm)。

测试报告

测试报告应包括下列内容:

封装情况,包括热测试芯片,壳温测量位置,卡散热器结构以及安装方法;所用的测试条件,

测试电压、电流和热测试芯片的加热功率:每种测试杀件下的记求数据;

热特性文字符号的含义;

测试结果。

GB/T1486293

附录A

热涮试芯片

(补充件)

本附录规定了热测试芯片的设计要求及样本数据格式。A2设计要求

A2.1热源

热源即电阻条或晶体管。应尽可能的利用有效芯片面积,使测得的封装热阻能表示出采用的封装而积。键合区和划线区总宽度为0.25mm(见图A1),采用的芯片尺寸范谢能使封装热作为芯片尺寸的函数来测定。基本单元的推荐尺寸为1:90mm×1.90mm,其功耗容量为7.5~10W,热源区应超过该基本单元有效芯片面积的85%.基本单元按阵列形式排列最大可扩展到11.40mm×11.10mm见方的芯片。

a 基,本单热测试芯片

图热敏元件

县加热元件区

协合区

A2.2热源间距

GB/T 14862

阵列式热测试芯片

图A1热测试芯片

容纳热敏元件即PN结所需的热源间距应不大于0.50mm,热敏元件应位于芯片表面的中心。对十一个以标准单元排列而成的芯片来说还要求敏感元件靠近基本单元的一个角,并在两相邻角之间,即靠近无源区或位于无源区内。在合适时,对于象评价芯片粘接研究不均勾功耗的附加热敏光件也可包括在内。所有热敏元件及与它们相连的金属化通道都必须与热源电绝缘。A2.3热测试芯片厚度

应为 0. 46~0. 56 mm。

A2.4热测试芯片的设计原则

应使其功耗极限值和所涉及的封装热阻的范围相符,其包括合理设计金屑化图形。对阵列式芯片,当将加热电流施加于内部芯片时,由封装至内部芯片的键合引线最短,要求中芯片表面至外壳至少产生具有20温差的能力。为此,对于安装在各种基片(如氧化铅,氧化铍等)上的芯片,每边为1.90mm的基本单元至少应能耗散功率7.5w。GB/T14B62—93

A2.5键合区

键合区每边长应等于或大于0.1mm。热敏元件和加热元件不能连接到公共键合区上。对于阵列式芯片,键合区的位置及大小应便于基本单元间的键合并使从封装到芯片的键合连线减至最短。A2.6热敏二极管或“极管桥式元件它们应能用于热测试芯片的整个加热功率和温度范围,至少结温升高到130℃:时,热测试芯片仍能正常工作。

A2.7阵列式及接比例增大的热测试芯片。阵列式热测试心片见图A1b,按比例增大的热测试芯片见图A2。加热元件(阴影区)为芯片内外许多串并联结的晶体管或电条,应使加热元件如实际电路那样尽量布满阴影区(符合集成电路版图布局设计规则)。

热敏元性

目加热元件区

口健会区

A3样本数据格式

图A2按比例增大的热测试芯片

A3.1一般说明

热测试芯片为双极型或MOS型硅芯片,它具有金属化的上表面或金属化上、下表面和加热用的晶体管或电阻器(金属膜、多晶硅、离子注入电阻或扩散电阻),以及用作热敏元件的以-二极管、二极管桥式出现的晶体管e-b结、二极管PN结。该芯片是为表征集成电路封装的热特性而设计的。A3.2机械说明

标明热敏元件、加热元件、芯片上互连及键合区位置尺寸的芯片图,标出所有键合区,并标明必须接到最正或展负外加偏置的键合区说明为了正常工作是否需将芯片底面(背面)予以电连接。芯片厚度。

所有必要的操作及芯片测试注意事项。在芯片表面键合区及底部安装面所采用的金属化层类型。所果用的钝化类型和任何特殊的装片环境要求,说明最佳的芯片粘接及引线键合程序。各种芯片阵列的引线键合图,并指明加热功率的极限值。A3.3最大额定值

A3.3.1温度

贮存温度范围T.:

b.工作结温范围T:

A3.3.2全工作温度范围的电压

GB/T14862-93

施加到加热晶体管集电极或加热电阻上的直流电压(为衬底二极管的反向击穿电压所限制)VH:V

A3.3.3全工作温度范围的电流

加到加热晶体管集电极或加热电阻上的直流电流I:A3.4电特性

A3.4.1热敏元件(二极管)

V时的反向漏电流Ih=

加到热敏PN结上,并保证其温度系数为线性的正向测量电流范围IM一b.

在最大测量电流和Ta=25℃条件下,正向压降Vm一c

43.4.2加热元件(晶体管或电阻)a.

T一25℃时在最大集电极电压和集电极电流下,品体管加热元件的正向电流传输比b.TA=25℃时,电阻加热元件的电阻RH=A3.5补充材料

芯片的最大功率容量与芯片的粘接及引线有关,当心片安装在一一种陶瓷封装中时,对加热元件可得到下列电特性:

Tc-25C时的最大额定功率P=

附加说明:

本标准由中华人民共和国机械电子工业部提出。本标准由全国集成电路标准化分技术委员会封装工作组制定。本标准由上海无线电七厂、上海无线电十九厂、清华大学微电子学研究所起草,本标准主要起草人叶曾达、方立明、贸松良。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。