TB/T 1463-2006

基本信息

标准号: TB/T 1463-2006

中文名称:机车轮对组装技术条件

标准类别:铁路运输行业标准(TB)

标准状态:现行

发布日期:2006-06-21

实施日期:2006-11-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:5542330

标准分类号

标准ICS号:铁路工程>>45.060铁路车辆

中标分类号:铁路>>机车车辆通用标准>>S33走动部分

关联标准

出版信息

出版社:中国铁道出版社

页数:17页

标准价格:10.0 元

出版日期:2006-11-01

相关单位信息

起草人:吕士勇、高俊莉、封全保、张惠山、杨燕

起草单位:中国北车集团大同电力机车有限责任公司、铁道部标准计量研究所、中国南国集团戚墅堰机车车辆工艺研究所

提出单位:中国南车集团戚墅堰机车车辆工艺研究所

发布部门:中华人民共和国铁道部

主管部门:中华人民共和国铁道部

标准简介

本标准规定了铁道机车新造动力轮对的注油压装、热装和压装组装的技术要求、验收规则、标志及保证等。本标准适用于铁道机车新造动力轮对的整体车轮、轮心、轮箍车轮等与车轴的组装。 TB/T 1463-2006 机车轮对组装技术条件 TB/T1463-2006 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS45.060

中华人民共和国铁道行业标准

TB/T1463—2006

代替TB/T1463—1991,TB/T1757-199123062551

机车轮对组装技术条件

Technical specification for wheelsets assembly of railway locomotive2006-06-21发布

2006-11-01实施

中华人民共和国铁道部发布

规范性引用文件

术语和定义

组装零件的技术要求

整体辗钢轮

5轮对组装的技术要求

5.1组装一般要求

整体车轮、轮箍车轮、轮心与车轴的注油压装5.2

整体车轮、轮心与车轴的热装…….5.3

整体车轮、轮箍车轮、轮心与车轴的压装5.4

轮箍的组装

其他附件的组装

成品轮对

轮对不平衡的校正

轮对检验

组装过程检查及记录要求

轮对检验

质量证明

防腐蚀

装运过程中的防机械损伤

附录A(规范性附录)

注油压装压力曲线图示

压装压力曲线图示

附录B(规范性附录)

TB/T1463—2006

TB/T1463—2006

本标准代替TB/T1463—1991《机车轮对组装技术条件》和TB/T1757—1991《机车车轮与车轴注油压装技术条件》。

本标准与TB/T1463—1991和TB/T1757—1991相比主要变化如下:增加了压装、热装的定义;

增加了有关整体车轮、合金钢车轴的轮对组装的技术要求;增加了有关对车轴表面残余应力的技术要求;提高了装配面的表面粗糙度要求;提高了轮毂孔的表面粗糙度要求,增加了对车轮辐板喷丸的规定,给出了不同速度等级轮对对应的车轮最大静不平衡量,对注油孔位置做了明确规定;-对轮座与轮毂孔的过盈量与毂孔直径的比进行了修订,合并了电力机车和内燃机车的内容,扩大了范围,增加了整体车轮的内容;修改了轮对不平衡的技术要求;-规定了注油压装、压装采用纯净植物油作润滑剂;-对先装轮箍到轮心再与车轴组装、先轮心与车轴组装再与轮箍组装两种情况分别进行了规定;-增加了对不同速度等级的轮对尺寸公差的规定;-提出了压装时最终压入力与轮座直径关系的公式;一增加了压装后允许注油以调整内侧距和相位角的内容;-明确了轮对应具备的特性,增加了检验的项目、性质及数量;-增加了不合格轮对修理的内容;-增加了压装压力曲线图示;

-取消了有关蒸汽机车轮对组装、紧箍检验等的技术要求。本标准的附录A、附录B为规范性附录。本标准由中国南车集团戚墅堰机车车辆工艺研究所提出并归口。本标准起草单位:中国北车集团大同电力机车有限责任公司、铁道部标准计量研究所、中国南车集团戚墅堰机车车辆工艺研究所。本标准主要起草人:吕士勇、高俊莉、封全保、张惠山、杨燕。本标准所代替标准的历次版本发布情况为:TB/T1463—1983,TB/T1463—1991;TB/T1757—1986,TB/T1757-1991。I

1范围

铁道机车轮对组装技术条件

TB/T1463-2006

本标准规定了铁道机车新造动力轮对的注油压装、热装和压装组装的技术要求、验收规则、标志及保证等。

本标准适用于铁道机车新造动力轮对的整体车轮、轮心、轮箍车轮等与车轴的组装。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB5068—1999铁路机车、车辆车轴用钢GB/T5371-2004公差与配合过盈配合的计算和选用机车车轴技术条件

TB/T1027—1991

TB/T1400—2005

TB/T 1882—2001

TB/T 2015—2001

TB/T2072—1989

TB/T 2983--2000

TB/T 2995—2000

机车用铸钢轮心技术条件

铁路机车用粗制轮箍订货技术条件铁路机车用粗制轮箍型式尺寸

50钢车轴技术条件

铁道车轮磁粉检验

铁道车轮和轮箍超声波检验

铁路机车用合金钢车轴轴坏订货技术条件TB/T3093--2004

中国铁路机车用粗制整体钢车轮订货技术条件(TJZL—01—04)铁路机车用车轴轴坏订货技术条件(JCZP—01—98)3术语和定义

下列术语和定义适用于本标准。3.1

轮对wheelset,wheelpair

一根车轴与两个完整车轮以及和用户所需的齿轮、滚动抱轴承箱系统或空心轴传动系统、制动盘等组成的完整装置。

注:车轮包括整体车轮和轮筛车轮。轮心与轮箍的组装件为轮筛车轮。3.2

注油压装oilingfitting

轮对压装过程中,向轮座和毂孔之间注入高于它们接触应力的高压油,使之形成油膜,随着轮座和毂孔接触面的增加,油不断渗透,使车轮压装过程处于油膜隔开的情况下进行,这种轮对组装称为注油压装。

压装fitting

轮对压装过程中不向轮座和毂孔之间注人高压油,而是一直通过压力机将车轮或轮心装到车轴上1

TB/T1463-2006

的装配方法。

热装hot fitting

将整体车轮或轮心加热,使轮毂孔内径膨胀后装在车轴上,而在常温下成为过盈配合的装配方法。过盈量interference

轴和孔的配合部分,在组装前用孔的直径减去轴的直径,所得的差为负值时,该差值称为过盈量。反压力检验counter-pressuretest轮对组装后,经过规定的时间,在静止状态下反压车轮,以确认其紧固力是否符合要求,这种检验称为反压力检验。

4组装零件的技术要求

车轴、整体车轮、轮心、轮箍、扣环、从动齿轮、滚动抱轴承箱系统、空心轴传动系统、制动盘应按经规定程序批准的图样和技术文件生产。4.2车轴

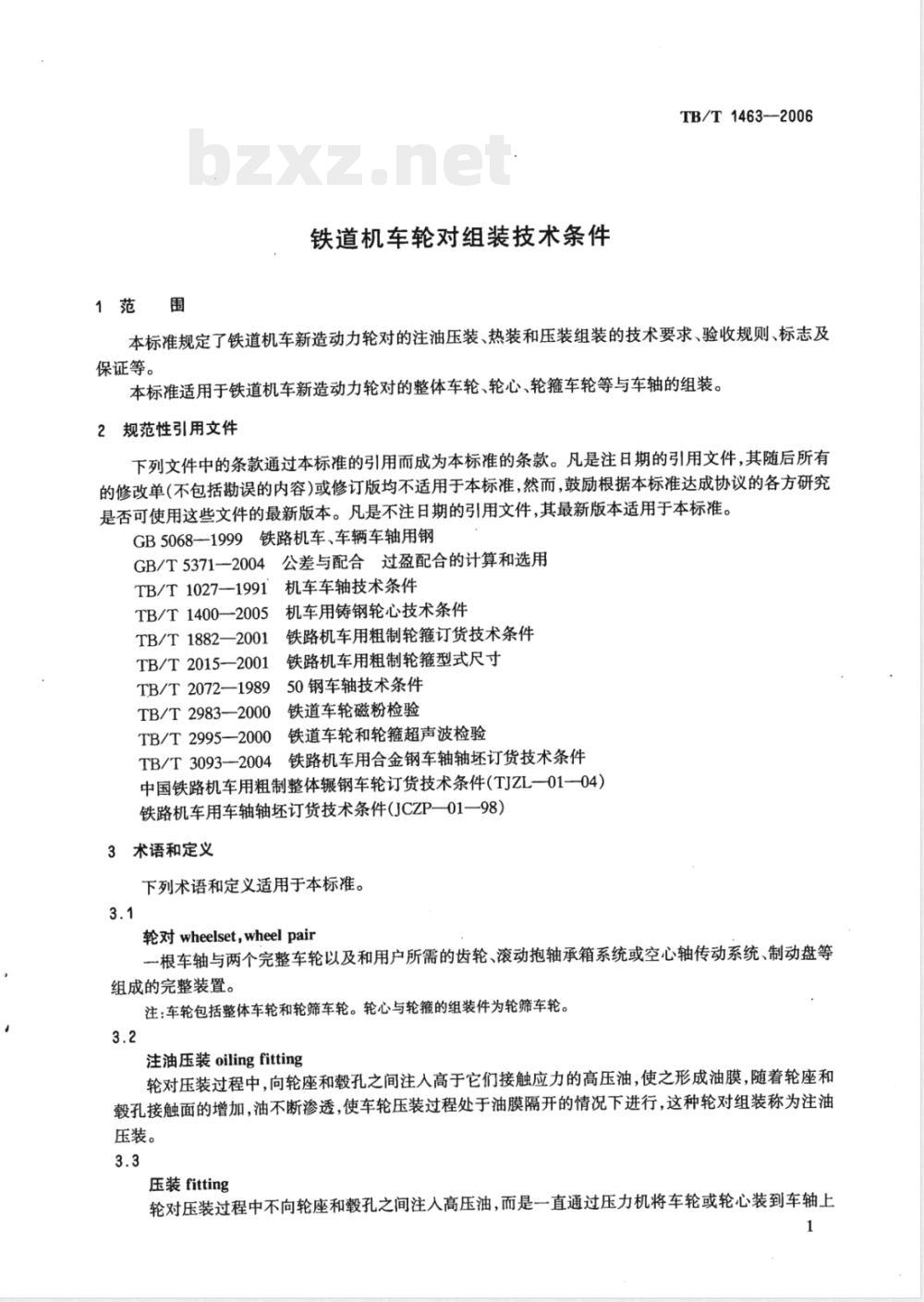

4.2.1车轴钢坏应符合《铁路机车用车轴轴坏订货技术条件》或GB5068-1999或TB/T3093-2004;车轴应符合TB/T1027—1991或TB/T2072-1989或图样和技术文件的规定。4.2.2轮座装配面成品表面粗糙度R。的上限值为1.6μm,圆柱度不大于0.02mm(大端应在轮座内侧),以两轴颈为基准的径向跳动不大于0.05mm。:4.2.3轮座、齿轮座、卸荷槽等表面应用磨削、抛光、滚压等方法来改善表面粗糙度和残余应力。轮座、齿轮座等进行滚压加工前车削表面粗糙度R。的上限值应为3.2μm。4.2.4轮座部应有一圆锥形引人段,当图样上没有规定时,引入段长度不大于10mm,直径差不大于1mm,引入段表面粗糙度R。的上限值为1.6μm,过渡部分应圆滑。4.2.5在车轴生产过程中应控制残余应力。当合同、图纸或技术文件要求检测残余应力而未做具体规定时,车轴表面的残余应力宜不大于+100MPa。距表面2mm处,任意两个测点之间的残余应力差宜不大于40MPa。试样为交检状态的车轴,图1给出了测点。残余应力测试可以用应变仪法,也可以用X射线法,或由用户和制造厂协商确定。B

4.3整体辗钢轮

图1残余应力测点示意图

截面A—A和截面BB

截面C-c

4.3.1整体辗钢轮毛坏应符合《中国铁路机车用粗制整体辗钢车轮订货技术条件》的规定。4.3.2超声波检验应符合TB/T2995—2000的规定。磁粉检验应符合TB/T2983-—2000的规定。4.3.3毂孔加工后表面粗糙度Ra的上限值为3.2μm,圆柱度不大于0.02mm(大端应在毂孔内侧),毂孔对踏面基准圆的径向跳动不大于0.1mm。车轮毂孔及齿轮毂孔导人端的倒圆角或导向锥应圆滑2

TB/T1463—2006

过渡。如合同另有规定按合同执行。4.3.4注油孔中心线与毂孔圆柱面的交点应位于经过辐板最薄部位1/2厚度处且与毂孔轴线垂直的平面上或偏向轮毂内侧。毂孔中油沟应圆滑过渡,不应有尖锐棱角。注油孔油沟位置示意图如图2。A/2

一辐板最薄部位的厚度。

图2注油孔油沟位置示意图

4.3.5车轮静不平衡量应符合表1的规定。如合同另有规定按合同执行。表1成品车轮静不平衡量

机车最高运行速度

≤120

120<≤200

4.4轮心

4,4.1轮心应符合TB/T1400—2005的规定。4.4.2毂孔应符合4.3.3的规定,毂孔中油沟应符合4.3.4的规定。4.4.3轮辋外圆表面粗糙度R。的上限值为6.3um。4.5轮

4.5.1粗制轮箍应符合TB/T1882—2001的规定。4.5.2粗制轮箍型式尺寸应符合TB/T2015—2001的规定。静不平衡量

≤125

4.5.3轮箍内孔加工后表面粗糙度R。的上限值为6.3μm。4.5.4轮箍与轮心的过盈量选取应考虑轮箍与轮心的材料屈服极限、轮箍和轮心的结构、接触面的粗糙度、先装轮箍到轮心再与车轴组装、先装轮心到车轴再与轮箍组装等因素的影响。具体应按GB/T5371一2004并结合试验进行。

轮箍内孔直径按下列公式计算:D=D,下载标准就来标准下载网

式中:

D——轮箍内孔直径,单位为毫米(mm)(1.25±0.25)D

D1——轮心轮辋外圆的平均直径(在两个以上相互垂直位置上测量的直径的平均值),单位为毫米(mm)。

TB/T1463—2006

5轮对组装的技术要求

5.1组装般要求

5.1.1除本标准规定的三种组装方法外,也可用其他方法进行轮对组装,并按相应的技术文件与规定进行操作和验收。

5.1.2车轴、整体辗钢轮、轮心、轮箍等零部件应符合第4章的规定。5.1.3两个车轮的静不平衡位置应位于通过车轴中心线的同一平面内,且在车轴中心线的同一侧。制动盘静不平衡位置应与车轮静不平衡位置位于同一平面通过车轴中心线的同一平面)。制动盘与车轮的静不平衡位置应分别位于车轴中心线的两侧。5.1.4轮座与轮毂孔的过盈量与毂孔直径的比的选取应考虑车轮与车轴的材料服极限、所使用的润滑剂、零部件的结构、接触面的粗糙度、压装速度、组装方法等因素的影响。具体应按GB/T5371-2004并结合试验进行。

轮座与轮毂孔的过盈量与毂孔直径的比及注油油压应符合表2的规定,同时选取的过盈量应满足6.2.3.1反压力检验要求。

表2轮座与轮毂孔的过盈量与毂孔直径的比及注油油压项

过盈量/毂孔直径

注油油压MPa

整体辗钢轮

0.9%~1.4%

98~147

长毂轮心

不带轮箍

0.8%~1.2%

轮箍轮

长毂轮心

带轮箍

0.9%~1.4%

103~147

短毂轮心

不带轮箍

0.9%~1.3%

98~147

短毂轮心

带轮箍

1.05%~1.5%

98~147

5.1.5注油压装和压装采用的压力机、高压油泵应配有压力计,压力机应配有记录压力曲线的自动记录器。热装应配有加热装置、温度测量装置。5.1.6在组装前,车轴、整体辗钢轮、轮箍车轮、轮心、轮箍、齿轮、制动盘等应在同一环境条件下放置24h以上。

5.2整体车轮、轮箍车轮、轮心与车轴的注油压装5.2.1过盈量和注油油压应符合5.1.4规定。5.2.2压装前,轮座表面与轮毂内孔面应清除干净,并均匀地涂上纯净植物油。5.2.3压装时,轮轴中心线与压力机活塞中心线应保持一致。压人速度宜为0.5mm/s~5mm/s。5.2.4合格的压力曲线应是未注油时压力随压入距离增大而逐渐上升,注油后压力随压入距离增大而逐渐下降,终止时压人力为最小,且不大于196kN。在注油压装过程中允许注油油压在规定范围内波动。附录A给出了注油压装压力曲线图示。5.2.5轮对注油压装时,允许压力机中途停顿。压装后,不限停留时间,允许自由调整内侧距和相位角。

5.2.6每个车轮注油压装压力曲线图上应填写:制造厂名称、车型(轮对类型),轴号、车轮号、毂孔直径、左右别、轮座直径、注油油压数值以及压装年月日。并由操作者和检验人员签章,由检查部门保管5年。

5.3整体车轮、轮心与车轴的热装5.3.1过盈量应符合5.1.4的规定。5.3.2热装应在整体车轮或轮心加热后进行,已装轮箍的车轮不适用于热装。加热温度不应超过250℃。加热时应防止轮毂孔表面氧化。5.3.3整体车轮或轮心从加热处取出后,应擦干净。并放到车轴正确的位置,且应在相对静止的空气4

中冷却,直至整体车轮或轮心紧固在车轴轮座上。5.4整体车轮、轮箍车轮、轮心与车轴的压装5.4.1过盈量应符合5.1.4的规定。TB/T1463—2006

5.4.2压装前,轮座表面与轮毂内孔面应清除干净,装配表面应用纯净植物油均匀涂抹。5.4.3压装时轮轴中心线应与压力机活塞中心线保持一致,并平行压入,压入速度宜为0.5mm/s~5mm/s,并保持均匀。

5.4.4整体车轮、轮箍车轮、轮心与车轴的最终压入力的范围应符合下式:PF=a·D

式中:

PF一整体车轮、轮箍车轮、轮心与车轴的最终压入力,单位为千牛(kN);每1mm轮座直径承受的压力值(a取值见表3),单位为千牛每毫米(kN/mm);a

轮座直径,单位为毫米(mm)

表3α值的范围

车轮类型

整体车轮

轮箍车轮

单位为千牛每毫米

5.4.5压力曲线图应均匀成比例地平稳上升,其曲线投影长度应不小于理论长度的80%,起点压力陡升不应超过147kN。

5.4.6曲线中部不应有压力降(有注油沟时在油沟区允许稍有压力降),接近终止时许可有全长15%的平直线或在其末端10%处有不超过最高压力5%的压力降。如末端平直线和压力降同时存在,而压力降又不超过规定值,其合并长度不应超过该曲线投影长度的15%。最终的装配压力应既不小于最小的压装力Prmin也不大于最大的压装力Prmax(见5.4.4的规定)。但是如果按6.2.3.1.4反压检验合格,允许最大压装力和最终压装力在PFmax~1.1PFmax之间。压力曲线图示见附录B。5.4.7轮对组装后,不应用压人法移动车轮(轮心)在车轴上的位置以及调整轮对内侧距离。但可以按表2中油压范围注油后调整轮对内侧距离和相位角。5.4.8每个车轮压力曲线图上应填写:制造厂名称、车型(轮对类型)、轴号、毂孔直径、左右别、轮座直径、最终压入力、压装年月日,并由操作者和检验人员签章,由检查部门保管5年。5.4.9如需退轮应按表2规定的油压范围注油退轮。5.5轮箍的组装

5.5.1装配前轮箍内孔和轮辋外圆表面应清洁,避免损伤。5.5.2轮箍应均匀地加热,加热温度应不超过350℃。加热温度不均匀度不大于15℃。5.5.3轮箍在热装配后,应在相对静止的空气中自然冷却。5.5.4轮箍装扣环后,将扣环对接焊接,焊接不应伤及轮箍和轮心。5.6其他附件的组装

从动齿轮、制动盘等的组装应按GB/T5371-一2004或车轮和车轴的组装,并结合试验进行。5.7成品轮对

5.7.1轮轴结合性能

反压力检验中,车轮不应在车轴上有任何移动。5.7.2电

同一轮对两车轮轮缘之间的电阻值不应超过0.01Q。5

TB/T1463—2006

5.7.3轮对的不平衡量

轮对的最大动不平衡量、静不平衡量和采用的测量方法,应符合合同、图样和技术文件的规定。寸

轮对的尺寸应符合合同、图样和技术文件的要求。公差应符合图3和表4的规定。单位为毫米

C—尺寸 L,和L2的测量位置:

一尺寸L和G的测量位置;

“除非图中另有规定。

轮对内侧距离

图3轮对公差符号示意图

表4轮对的尺寸公差

符号(见图3)

车轮内侧面至防尘座外端距离的差(L3-L4)或(L4-L3)

车轮内侧面的端面跳动

运行速度

120200

120160

160200

≤120

120<160

160200

车轮踏面的径向跳动

同一轮对的轮径差

(L-L2)或(L2L)

≤120

120<200

≤200

5.8轮对不平衡的校正

轮对不平衡量超过规定时,允许进行校正。不平衡的校正应采用减重法。5.9修

对组装不合格的轮对可将其拆解,若零件符合5.1的规定,可进行重新装配。6轮对检验

6.1组装过程检查及记录要求

6.1.1过盈量检查

TB/T1463—2006

轮座和毂孔直径应在同一环境温度下检查,以获得准确的过盈量。检测记录中的零部件号及侧别应与轮对的标识对应。

6.1.2压力曲线检查

6.1:2.1注油压装过程的压力曲线应符合5.2.4,记录应与该轮对的标识对应。6.1.2.2压装过程的压力曲线应符合5.4.5和5:4.6,记录应与该轮对的标识对应。6.2轮对检验

6.2.1检验项目和数量

检验项目和数量见表5。

表5检验项目和数量

零部件

试验或检验项目

按第4章

轮座和毂孔的过盈量检查(见5.1.4)压力曲线检查(见5.2和5.4)

反压力检验(见6.2.3.1)

注油压装、压装

电阻检验(见5.6.2):

轮箍车轮

整体车轮

轮对的不平衡检验(见5.6.3):

动不平衡

静不平衡

尺寸(见6.2.3.4)

强制性检验;0

6.2.2轮对提交检验时的状态

检验的性质

检验数量

用户或制造厂规定

用户或制造厂规定

用户或制造厂规定

用户或制造厂规定

非强制性检验(即只有当合同或图样、文件有规定时才需要进行的检验)。6.2.2.1反压力检验可在车轮踏面精加工前进行。轮对反压力检验通常在组装48h后进行,但制造厂可缩短此时间。

6.2.2.2电阻检验和不平衡检验以及外观和尺寸的检查应在轮对准备交验至防护包装前进行。6.2.3检验方法

6.2.3.1反压力检验

6.2.3.1.1反压力检验应在有记录压力曲线的压力机上进行。反压力应持续并均匀地作用于轮对。压力方向应由用户规定,如不作规定,由制造厂确定,但是要保证车轮在两个方向都能够承受最小反压7

TB/T1463—2006

力Pp。

6.2.3.1.2整体车轮、轮箍车轮或轮心注油压装时,用户可规定最小反压力Pp。如不作规定,则按以下方式确定。

使用植物油作润滑剂,使用HI-30或HJ-40机械油作介质油,每个车轮上的最小反压力Pp应达到:

Pp=1.2××D

式中:

Pp—最小反压力,单位为千牛(kN);k一一系数(轮箍车轮或整体车轮k取5.2,轮心k取4.41),单位为千牛每毫米(kN/mm);D——轮座直径,单位为毫米(mm)。达到最小反压力Pp时,车轮不应移动。6.2.3.1.3热装整体轮或轮心时,用户可规定最小反压力Pp。如不作规定,按以下方式确定。热装整体车轮时,最小反压力应为:Pp=6.0D

热装轮心时,最小反压力应为:.Pp=5.3D

达到最小反压力Pp时,车轮或轮心不应移动。(3)

6.2.3.1.4整体车轮、轮箍车轮或轮心压装时,用户可规定最小反压力Pp。如不作规定,则按以下方式确定。

使用植物油作润滑剂,每个车轮上的最小反压力Pp应为实际最终压人力的1.2倍。达到最小反压力Pp时,整体车轮、轮箍车轮或轮心不应移动。6.2.3.2电阻检验

轮对应在绝缘状态下,用电阻检测仪测量两个车轮踏面间的电阻值。6.2.3.3轮对不平衡的检验

轮对的动态不平衡量和静态不平衡量应由用户认可的设备进行检验。6.2.3.4尺寸的检查

轮对组成后,应使用符合精度要求的计量器具进行检查,并应符合图3及表4的要求。6.3质量证明

制造厂应提供符合本标准规定的质量证明书。7标识

7.1每个轮对组装合格后,单侧传动在车轴齿端、双侧斜齿轮传动在车轴左旋齿端打印如下标识:a)轮对组装厂及车轴制造厂代号(同一厂只打印一个代号);b)车型;

c)锻造年-轴号;

d)材质代号;

e)熔炼炉号。

并在车轴两端至少打印如下标记:a)组装年月;

b)注油压装标记Z或压装标记Y或热装标记R;c)检验人员代号。

标记字符高5mm~10mm,并应保留到车轴报废为止。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国铁道行业标准

TB/T1463—2006

代替TB/T1463—1991,TB/T1757-199123062551

机车轮对组装技术条件

Technical specification for wheelsets assembly of railway locomotive2006-06-21发布

2006-11-01实施

中华人民共和国铁道部发布

规范性引用文件

术语和定义

组装零件的技术要求

整体辗钢轮

5轮对组装的技术要求

5.1组装一般要求

整体车轮、轮箍车轮、轮心与车轴的注油压装5.2

整体车轮、轮心与车轴的热装…….5.3

整体车轮、轮箍车轮、轮心与车轴的压装5.4

轮箍的组装

其他附件的组装

成品轮对

轮对不平衡的校正

轮对检验

组装过程检查及记录要求

轮对检验

质量证明

防腐蚀

装运过程中的防机械损伤

附录A(规范性附录)

注油压装压力曲线图示

压装压力曲线图示

附录B(规范性附录)

TB/T1463—2006

TB/T1463—2006

本标准代替TB/T1463—1991《机车轮对组装技术条件》和TB/T1757—1991《机车车轮与车轴注油压装技术条件》。

本标准与TB/T1463—1991和TB/T1757—1991相比主要变化如下:增加了压装、热装的定义;

增加了有关整体车轮、合金钢车轴的轮对组装的技术要求;增加了有关对车轴表面残余应力的技术要求;提高了装配面的表面粗糙度要求;提高了轮毂孔的表面粗糙度要求,增加了对车轮辐板喷丸的规定,给出了不同速度等级轮对对应的车轮最大静不平衡量,对注油孔位置做了明确规定;-对轮座与轮毂孔的过盈量与毂孔直径的比进行了修订,合并了电力机车和内燃机车的内容,扩大了范围,增加了整体车轮的内容;修改了轮对不平衡的技术要求;-规定了注油压装、压装采用纯净植物油作润滑剂;-对先装轮箍到轮心再与车轴组装、先轮心与车轴组装再与轮箍组装两种情况分别进行了规定;-增加了对不同速度等级的轮对尺寸公差的规定;-提出了压装时最终压入力与轮座直径关系的公式;一增加了压装后允许注油以调整内侧距和相位角的内容;-明确了轮对应具备的特性,增加了检验的项目、性质及数量;-增加了不合格轮对修理的内容;-增加了压装压力曲线图示;

-取消了有关蒸汽机车轮对组装、紧箍检验等的技术要求。本标准的附录A、附录B为规范性附录。本标准由中国南车集团戚墅堰机车车辆工艺研究所提出并归口。本标准起草单位:中国北车集团大同电力机车有限责任公司、铁道部标准计量研究所、中国南车集团戚墅堰机车车辆工艺研究所。本标准主要起草人:吕士勇、高俊莉、封全保、张惠山、杨燕。本标准所代替标准的历次版本发布情况为:TB/T1463—1983,TB/T1463—1991;TB/T1757—1986,TB/T1757-1991。I

1范围

铁道机车轮对组装技术条件

TB/T1463-2006

本标准规定了铁道机车新造动力轮对的注油压装、热装和压装组装的技术要求、验收规则、标志及保证等。

本标准适用于铁道机车新造动力轮对的整体车轮、轮心、轮箍车轮等与车轴的组装。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB5068—1999铁路机车、车辆车轴用钢GB/T5371-2004公差与配合过盈配合的计算和选用机车车轴技术条件

TB/T1027—1991

TB/T1400—2005

TB/T 1882—2001

TB/T 2015—2001

TB/T2072—1989

TB/T 2983--2000

TB/T 2995—2000

机车用铸钢轮心技术条件

铁路机车用粗制轮箍订货技术条件铁路机车用粗制轮箍型式尺寸

50钢车轴技术条件

铁道车轮磁粉检验

铁道车轮和轮箍超声波检验

铁路机车用合金钢车轴轴坏订货技术条件TB/T3093--2004

中国铁路机车用粗制整体钢车轮订货技术条件(TJZL—01—04)铁路机车用车轴轴坏订货技术条件(JCZP—01—98)3术语和定义

下列术语和定义适用于本标准。3.1

轮对wheelset,wheelpair

一根车轴与两个完整车轮以及和用户所需的齿轮、滚动抱轴承箱系统或空心轴传动系统、制动盘等组成的完整装置。

注:车轮包括整体车轮和轮筛车轮。轮心与轮箍的组装件为轮筛车轮。3.2

注油压装oilingfitting

轮对压装过程中,向轮座和毂孔之间注入高于它们接触应力的高压油,使之形成油膜,随着轮座和毂孔接触面的增加,油不断渗透,使车轮压装过程处于油膜隔开的情况下进行,这种轮对组装称为注油压装。

压装fitting

轮对压装过程中不向轮座和毂孔之间注人高压油,而是一直通过压力机将车轮或轮心装到车轴上1

TB/T1463-2006

的装配方法。

热装hot fitting

将整体车轮或轮心加热,使轮毂孔内径膨胀后装在车轴上,而在常温下成为过盈配合的装配方法。过盈量interference

轴和孔的配合部分,在组装前用孔的直径减去轴的直径,所得的差为负值时,该差值称为过盈量。反压力检验counter-pressuretest轮对组装后,经过规定的时间,在静止状态下反压车轮,以确认其紧固力是否符合要求,这种检验称为反压力检验。

4组装零件的技术要求

车轴、整体车轮、轮心、轮箍、扣环、从动齿轮、滚动抱轴承箱系统、空心轴传动系统、制动盘应按经规定程序批准的图样和技术文件生产。4.2车轴

4.2.1车轴钢坏应符合《铁路机车用车轴轴坏订货技术条件》或GB5068-1999或TB/T3093-2004;车轴应符合TB/T1027—1991或TB/T2072-1989或图样和技术文件的规定。4.2.2轮座装配面成品表面粗糙度R。的上限值为1.6μm,圆柱度不大于0.02mm(大端应在轮座内侧),以两轴颈为基准的径向跳动不大于0.05mm。:4.2.3轮座、齿轮座、卸荷槽等表面应用磨削、抛光、滚压等方法来改善表面粗糙度和残余应力。轮座、齿轮座等进行滚压加工前车削表面粗糙度R。的上限值应为3.2μm。4.2.4轮座部应有一圆锥形引人段,当图样上没有规定时,引入段长度不大于10mm,直径差不大于1mm,引入段表面粗糙度R。的上限值为1.6μm,过渡部分应圆滑。4.2.5在车轴生产过程中应控制残余应力。当合同、图纸或技术文件要求检测残余应力而未做具体规定时,车轴表面的残余应力宜不大于+100MPa。距表面2mm处,任意两个测点之间的残余应力差宜不大于40MPa。试样为交检状态的车轴,图1给出了测点。残余应力测试可以用应变仪法,也可以用X射线法,或由用户和制造厂协商确定。B

4.3整体辗钢轮

图1残余应力测点示意图

截面A—A和截面BB

截面C-c

4.3.1整体辗钢轮毛坏应符合《中国铁路机车用粗制整体辗钢车轮订货技术条件》的规定。4.3.2超声波检验应符合TB/T2995—2000的规定。磁粉检验应符合TB/T2983-—2000的规定。4.3.3毂孔加工后表面粗糙度Ra的上限值为3.2μm,圆柱度不大于0.02mm(大端应在毂孔内侧),毂孔对踏面基准圆的径向跳动不大于0.1mm。车轮毂孔及齿轮毂孔导人端的倒圆角或导向锥应圆滑2

TB/T1463—2006

过渡。如合同另有规定按合同执行。4.3.4注油孔中心线与毂孔圆柱面的交点应位于经过辐板最薄部位1/2厚度处且与毂孔轴线垂直的平面上或偏向轮毂内侧。毂孔中油沟应圆滑过渡,不应有尖锐棱角。注油孔油沟位置示意图如图2。A/2

一辐板最薄部位的厚度。

图2注油孔油沟位置示意图

4.3.5车轮静不平衡量应符合表1的规定。如合同另有规定按合同执行。表1成品车轮静不平衡量

机车最高运行速度

≤120

120<≤200

4.4轮心

4,4.1轮心应符合TB/T1400—2005的规定。4.4.2毂孔应符合4.3.3的规定,毂孔中油沟应符合4.3.4的规定。4.4.3轮辋外圆表面粗糙度R。的上限值为6.3um。4.5轮

4.5.1粗制轮箍应符合TB/T1882—2001的规定。4.5.2粗制轮箍型式尺寸应符合TB/T2015—2001的规定。静不平衡量

≤125

4.5.3轮箍内孔加工后表面粗糙度R。的上限值为6.3μm。4.5.4轮箍与轮心的过盈量选取应考虑轮箍与轮心的材料屈服极限、轮箍和轮心的结构、接触面的粗糙度、先装轮箍到轮心再与车轴组装、先装轮心到车轴再与轮箍组装等因素的影响。具体应按GB/T5371一2004并结合试验进行。

轮箍内孔直径按下列公式计算:D=D,下载标准就来标准下载网

式中:

D——轮箍内孔直径,单位为毫米(mm)(1.25±0.25)D

D1——轮心轮辋外圆的平均直径(在两个以上相互垂直位置上测量的直径的平均值),单位为毫米(mm)。

TB/T1463—2006

5轮对组装的技术要求

5.1组装般要求

5.1.1除本标准规定的三种组装方法外,也可用其他方法进行轮对组装,并按相应的技术文件与规定进行操作和验收。

5.1.2车轴、整体辗钢轮、轮心、轮箍等零部件应符合第4章的规定。5.1.3两个车轮的静不平衡位置应位于通过车轴中心线的同一平面内,且在车轴中心线的同一侧。制动盘静不平衡位置应与车轮静不平衡位置位于同一平面通过车轴中心线的同一平面)。制动盘与车轮的静不平衡位置应分别位于车轴中心线的两侧。5.1.4轮座与轮毂孔的过盈量与毂孔直径的比的选取应考虑车轮与车轴的材料服极限、所使用的润滑剂、零部件的结构、接触面的粗糙度、压装速度、组装方法等因素的影响。具体应按GB/T5371-2004并结合试验进行。

轮座与轮毂孔的过盈量与毂孔直径的比及注油油压应符合表2的规定,同时选取的过盈量应满足6.2.3.1反压力检验要求。

表2轮座与轮毂孔的过盈量与毂孔直径的比及注油油压项

过盈量/毂孔直径

注油油压MPa

整体辗钢轮

0.9%~1.4%

98~147

长毂轮心

不带轮箍

0.8%~1.2%

轮箍轮

长毂轮心

带轮箍

0.9%~1.4%

103~147

短毂轮心

不带轮箍

0.9%~1.3%

98~147

短毂轮心

带轮箍

1.05%~1.5%

98~147

5.1.5注油压装和压装采用的压力机、高压油泵应配有压力计,压力机应配有记录压力曲线的自动记录器。热装应配有加热装置、温度测量装置。5.1.6在组装前,车轴、整体辗钢轮、轮箍车轮、轮心、轮箍、齿轮、制动盘等应在同一环境条件下放置24h以上。

5.2整体车轮、轮箍车轮、轮心与车轴的注油压装5.2.1过盈量和注油油压应符合5.1.4规定。5.2.2压装前,轮座表面与轮毂内孔面应清除干净,并均匀地涂上纯净植物油。5.2.3压装时,轮轴中心线与压力机活塞中心线应保持一致。压人速度宜为0.5mm/s~5mm/s。5.2.4合格的压力曲线应是未注油时压力随压入距离增大而逐渐上升,注油后压力随压入距离增大而逐渐下降,终止时压人力为最小,且不大于196kN。在注油压装过程中允许注油油压在规定范围内波动。附录A给出了注油压装压力曲线图示。5.2.5轮对注油压装时,允许压力机中途停顿。压装后,不限停留时间,允许自由调整内侧距和相位角。

5.2.6每个车轮注油压装压力曲线图上应填写:制造厂名称、车型(轮对类型),轴号、车轮号、毂孔直径、左右别、轮座直径、注油油压数值以及压装年月日。并由操作者和检验人员签章,由检查部门保管5年。

5.3整体车轮、轮心与车轴的热装5.3.1过盈量应符合5.1.4的规定。5.3.2热装应在整体车轮或轮心加热后进行,已装轮箍的车轮不适用于热装。加热温度不应超过250℃。加热时应防止轮毂孔表面氧化。5.3.3整体车轮或轮心从加热处取出后,应擦干净。并放到车轴正确的位置,且应在相对静止的空气4

中冷却,直至整体车轮或轮心紧固在车轴轮座上。5.4整体车轮、轮箍车轮、轮心与车轴的压装5.4.1过盈量应符合5.1.4的规定。TB/T1463—2006

5.4.2压装前,轮座表面与轮毂内孔面应清除干净,装配表面应用纯净植物油均匀涂抹。5.4.3压装时轮轴中心线应与压力机活塞中心线保持一致,并平行压入,压入速度宜为0.5mm/s~5mm/s,并保持均匀。

5.4.4整体车轮、轮箍车轮、轮心与车轴的最终压入力的范围应符合下式:PF=a·D

式中:

PF一整体车轮、轮箍车轮、轮心与车轴的最终压入力,单位为千牛(kN);每1mm轮座直径承受的压力值(a取值见表3),单位为千牛每毫米(kN/mm);a

轮座直径,单位为毫米(mm)

表3α值的范围

车轮类型

整体车轮

轮箍车轮

单位为千牛每毫米

5.4.5压力曲线图应均匀成比例地平稳上升,其曲线投影长度应不小于理论长度的80%,起点压力陡升不应超过147kN。

5.4.6曲线中部不应有压力降(有注油沟时在油沟区允许稍有压力降),接近终止时许可有全长15%的平直线或在其末端10%处有不超过最高压力5%的压力降。如末端平直线和压力降同时存在,而压力降又不超过规定值,其合并长度不应超过该曲线投影长度的15%。最终的装配压力应既不小于最小的压装力Prmin也不大于最大的压装力Prmax(见5.4.4的规定)。但是如果按6.2.3.1.4反压检验合格,允许最大压装力和最终压装力在PFmax~1.1PFmax之间。压力曲线图示见附录B。5.4.7轮对组装后,不应用压人法移动车轮(轮心)在车轴上的位置以及调整轮对内侧距离。但可以按表2中油压范围注油后调整轮对内侧距离和相位角。5.4.8每个车轮压力曲线图上应填写:制造厂名称、车型(轮对类型)、轴号、毂孔直径、左右别、轮座直径、最终压入力、压装年月日,并由操作者和检验人员签章,由检查部门保管5年。5.4.9如需退轮应按表2规定的油压范围注油退轮。5.5轮箍的组装

5.5.1装配前轮箍内孔和轮辋外圆表面应清洁,避免损伤。5.5.2轮箍应均匀地加热,加热温度应不超过350℃。加热温度不均匀度不大于15℃。5.5.3轮箍在热装配后,应在相对静止的空气中自然冷却。5.5.4轮箍装扣环后,将扣环对接焊接,焊接不应伤及轮箍和轮心。5.6其他附件的组装

从动齿轮、制动盘等的组装应按GB/T5371-一2004或车轮和车轴的组装,并结合试验进行。5.7成品轮对

5.7.1轮轴结合性能

反压力检验中,车轮不应在车轴上有任何移动。5.7.2电

同一轮对两车轮轮缘之间的电阻值不应超过0.01Q。5

TB/T1463—2006

5.7.3轮对的不平衡量

轮对的最大动不平衡量、静不平衡量和采用的测量方法,应符合合同、图样和技术文件的规定。寸

轮对的尺寸应符合合同、图样和技术文件的要求。公差应符合图3和表4的规定。单位为毫米

C—尺寸 L,和L2的测量位置:

一尺寸L和G的测量位置;

“除非图中另有规定。

轮对内侧距离

图3轮对公差符号示意图

表4轮对的尺寸公差

符号(见图3)

车轮内侧面至防尘座外端距离的差(L3-L4)或(L4-L3)

车轮内侧面的端面跳动

运行速度

120200

120160

160200

≤120

120<160

160200

车轮踏面的径向跳动

同一轮对的轮径差

(L-L2)或(L2L)

≤120

120<200

≤200

5.8轮对不平衡的校正

轮对不平衡量超过规定时,允许进行校正。不平衡的校正应采用减重法。5.9修

对组装不合格的轮对可将其拆解,若零件符合5.1的规定,可进行重新装配。6轮对检验

6.1组装过程检查及记录要求

6.1.1过盈量检查

TB/T1463—2006

轮座和毂孔直径应在同一环境温度下检查,以获得准确的过盈量。检测记录中的零部件号及侧别应与轮对的标识对应。

6.1.2压力曲线检查

6.1:2.1注油压装过程的压力曲线应符合5.2.4,记录应与该轮对的标识对应。6.1.2.2压装过程的压力曲线应符合5.4.5和5:4.6,记录应与该轮对的标识对应。6.2轮对检验

6.2.1检验项目和数量

检验项目和数量见表5。

表5检验项目和数量

零部件

试验或检验项目

按第4章

轮座和毂孔的过盈量检查(见5.1.4)压力曲线检查(见5.2和5.4)

反压力检验(见6.2.3.1)

注油压装、压装

电阻检验(见5.6.2):

轮箍车轮

整体车轮

轮对的不平衡检验(见5.6.3):

动不平衡

静不平衡

尺寸(见6.2.3.4)

强制性检验;0

6.2.2轮对提交检验时的状态

检验的性质

检验数量

用户或制造厂规定

用户或制造厂规定

用户或制造厂规定

用户或制造厂规定

非强制性检验(即只有当合同或图样、文件有规定时才需要进行的检验)。6.2.2.1反压力检验可在车轮踏面精加工前进行。轮对反压力检验通常在组装48h后进行,但制造厂可缩短此时间。

6.2.2.2电阻检验和不平衡检验以及外观和尺寸的检查应在轮对准备交验至防护包装前进行。6.2.3检验方法

6.2.3.1反压力检验

6.2.3.1.1反压力检验应在有记录压力曲线的压力机上进行。反压力应持续并均匀地作用于轮对。压力方向应由用户规定,如不作规定,由制造厂确定,但是要保证车轮在两个方向都能够承受最小反压7

TB/T1463—2006

力Pp。

6.2.3.1.2整体车轮、轮箍车轮或轮心注油压装时,用户可规定最小反压力Pp。如不作规定,则按以下方式确定。

使用植物油作润滑剂,使用HI-30或HJ-40机械油作介质油,每个车轮上的最小反压力Pp应达到:

Pp=1.2××D

式中:

Pp—最小反压力,单位为千牛(kN);k一一系数(轮箍车轮或整体车轮k取5.2,轮心k取4.41),单位为千牛每毫米(kN/mm);D——轮座直径,单位为毫米(mm)。达到最小反压力Pp时,车轮不应移动。6.2.3.1.3热装整体轮或轮心时,用户可规定最小反压力Pp。如不作规定,按以下方式确定。热装整体车轮时,最小反压力应为:Pp=6.0D

热装轮心时,最小反压力应为:.Pp=5.3D

达到最小反压力Pp时,车轮或轮心不应移动。(3)

6.2.3.1.4整体车轮、轮箍车轮或轮心压装时,用户可规定最小反压力Pp。如不作规定,则按以下方式确定。

使用植物油作润滑剂,每个车轮上的最小反压力Pp应为实际最终压人力的1.2倍。达到最小反压力Pp时,整体车轮、轮箍车轮或轮心不应移动。6.2.3.2电阻检验

轮对应在绝缘状态下,用电阻检测仪测量两个车轮踏面间的电阻值。6.2.3.3轮对不平衡的检验

轮对的动态不平衡量和静态不平衡量应由用户认可的设备进行检验。6.2.3.4尺寸的检查

轮对组成后,应使用符合精度要求的计量器具进行检查,并应符合图3及表4的要求。6.3质量证明

制造厂应提供符合本标准规定的质量证明书。7标识

7.1每个轮对组装合格后,单侧传动在车轴齿端、双侧斜齿轮传动在车轴左旋齿端打印如下标识:a)轮对组装厂及车轴制造厂代号(同一厂只打印一个代号);b)车型;

c)锻造年-轴号;

d)材质代号;

e)熔炼炉号。

并在车轴两端至少打印如下标记:a)组装年月;

b)注油压装标记Z或压装标记Y或热装标记R;c)检验人员代号。

标记字符高5mm~10mm,并应保留到车轴报废为止。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。