SY/T 5525-2009

基本信息

标准号: SY/T 5525-2009

中文名称:旋转钻井设备 上部和下部方钻杆旋塞阀

标准类别:石油天然气行业标准(SY)

标准状态:现行

发布日期:2009-12-31

出版语种:简体中文

下载格式:.rar .pdf

下载大小:4547384

标准分类号

关联标准

替代情况:替代SY/T 5525-1992

出版信息

出版社:石油工业出版社

标准价格:0.0 元

出版日期:2010-05-01

相关单位信息

发布部门:国家能源局

标准简介

SY/T 5525-2009 旋转钻井设备 上部和下部方钻杆旋塞阀 SY/T5525-2009 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 75.180.10

备案号:27456—2010

中华人民共和国石油天然气行业标准SY/T 5525—2009

代替SY/T5525—1992

旋转钻井设备

上部和下部方钻杆旋塞阀

The upper and lower kelly cock of the rotary equipment on drilling industry2009-12-01发布

国家能源局

2010-05-01实施

规范性引用文件

型式与基本参数

型式与基本分类

基本参数

试验方法

静水压试验

材料试验

冲击吸收能量试验

旋塞阀的内螺纹和外螺纹检验

外观质量检验

气密性的性能验证试验

无损检测

检验规则…

型式检验

出厂检验

标志、包装、运输和贮存

包装、运输

参考文献

SY/T5525-—2009

SY/T5525—2009

本标准代替SY/T5525--1992《旋转钻井设备上部和下部方钻杆旋塞阀》。本标准与SY/T5525一1992相比,主要变化如下:增加了压力密封的设计性能要求(本版的4.8):增加了静水压试验(本版的5.1);增加了材料试验(本版的5.2);增加了冲击吸收能量试验(本版的5.3);增加了气密性试验(本版的5.6);增加了无损检测内容(本版的5.7);修改了要求一章中的内容(1992年版的第4章;本版的第4章)。本标准由全国石油钻采设备和工具标准化技术委员会(SAC/TC96)提出并归口。本标准起草单位:南阳二机石油装备(集团)有限公司、北京石油机械厂、宝鸡石油机械有限责任公司、石油工业井控装置质量监督检验中心。本标准主要起草人:张勇、刘俭、王平、王冬梅、王文尔、罗西超、范育昭、葛旭、李萍。本标准所代替标准的历次版本发布情况为:SY/T5525—1992。

1范围

旋转钻井设备上部和下部方钻杆旋塞阀SY/T5525—2009

本标准规定了旋转钻井和修井设备中方钻杆旋塞阀(以下简称旋塞阀)的型式与基本参数、要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于手动的旋塞阀,在正常的使用条件下,适用于最大工作压力为35MPa~105MPa所有规格的阀。阀体的额定工作温度为一20℃及其以上,对于密封装置的部件,允许有其他的温度限制。顶部驱动钻井系统的钻柱内防喷器及钻杆旋塞阀用于修井作业时可参照执行。规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T228金属材料室温拉伸试验方法(GB/T228—2002,eqvISO6892:1998)金属材料夏比摆锤冲击试验方法(GB/T229—2007,ISO148-1:2006,MetallicGB/T2291

materials-Charpy pendulum impact test-Partl:Test method, MOD)GB/T15822.1

2001,IDT)

无损检测磁粉检测第1部分:总则(GB/T15822.1—2005,ISO9934-1:无损检测渗透检测第1部分:总则(GB/T18851.1—2005,ISO3452:1984,GB/T18851.1

石油天然气工业油气开采中用于含硫化氢环境的材料第1部分:选择抗裂纹GB/T20972.1不

材料的—般原则(GB/T20972.1—2007,ISO15156-1:2001,IDT)GB/T20972.2石油天然气工业油气开采中用于含硫化氢环境的材料第2部分:抗开裂碳钢、低合金钢和铸铁[GB/T20972.2—2008,ISO15156-2:2003(E,MOD]GB/T20972.3石油天然气工业油气开采中用于含硫化氢环境的材料第3部分:抗开裂耐蚀合金和其他合金[GB/T20972.3—2008,ISO15156-3:2003(E),MOD]GB/T22512.2石油天然气工业旋转钻井设备第2部分:旋转台肩式螺纹连接的加工与测量(GB/T22512.2—2008,ISO10424-2:2007,MOD)SY/T5200—2002钻柱转换接头

SY/T6407—1999旋转钻井钻柱构件(APISpec7:1997,IDT)JB/T4730.3—2005承压设备无损检测第3部分:超声检测承压设备无损检测第4部分:磁粉检测JB/T4730.4-2005

承压设备无损检测第5部分:渗漏检测JB/T4730.5—2005

JB/T5000.13重型机械通用技术条件第13部分:包装APIRP7G:1998

钻柱设计和作业极限

型式与基本参数

型式与基本分类

SY/T5525-—2009

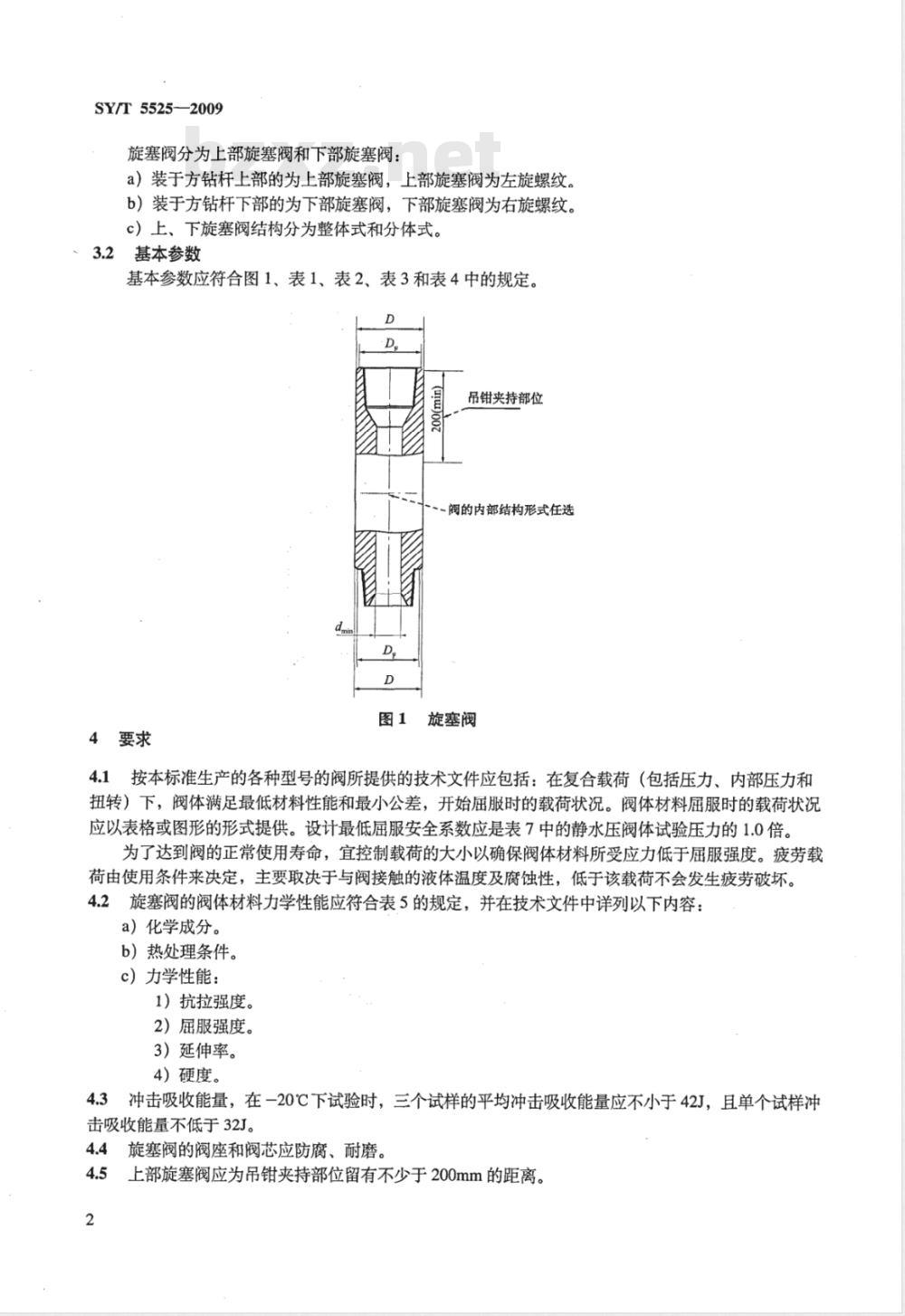

旋塞阀分为上部旋塞阀和下部旋塞阀:a)装于方钻杆上部的为上部旋塞阀,上部旋塞阀为左旋螺纹。b)装于方钻杆下部的为下部旋塞阀,下部旋塞阀为右旋螺纹。c)上、下旋塞阀结构分为整体式和分体式。3.2基本参数

基本参数应符合图1、表1、表2、表3和表4中的规定。D

吊钳夹持部位

阀的内部结构形式任选

4要求

旋塞阀

4.1按本标准生产的各种型号的阀所提供的技术文件应包括:在复合载荷(包括压力、内部压力和扭转)下,阀体满足最低材料性能和最小公差,开始屈服时的载荷状况。阀体材料屈服时的载荷状况应以表格或图形的形式提供。设计最低屈服安全系数应是表7中的静水压阀体试验压力的1.0倍。为了达到阀的正常使用寿命,宜控制载荷的大小以确保阀体材料所受应力低于屈服强度。疲劳载荷由使用条件来决定,主要取决于与阀接触的液体温度及腐蚀性,低于该载荷不会发生疲劳破坏。4.2旋塞阀的阀体材料力学性能应符合表5的规定,并在技术文件中详列以下内容:a)化学成分。

b)热处理条件。

c)力学性能:

1)抗拉强度。

2)屈服强度。

3)延伸率。

4)硬度。

4.3冲击吸收能量,在-20℃下试验时,三个试样的平均冲击吸收能量应不小于42J,且单个试样冲击吸收能量不低于32J。

4.4旋塞阀的阀座和阀芯应防腐、耐磨。4.5上部旋塞阀应为吊钳夹持部位留有不少于200mm的距离。2

SY/T 5525—2009

as)s'tE

(9%as)s1

(L)1981

(/z)1981

(/z)981

(/zL)981

2)1981

(z)1981

(/zL)\981

/z)981

las)S'ET

(\/ats)s'E1

L)1981

/zL)1981

L)1981

Cel)t'th

Clet't

(ur)ur

Cel)t't

CleD)t'tt

(z)80s

(z)80s

(亿)80

(z)80s

()8'0s

(les)19

Cs)191

(/es)19

C1L6961

(1L)6961

CL)6961

L)6961

(ur)uur

(s)19t1

(es)r'9t1

1126961

(12)6961

112)6961

(%)688

SY/T5525-—2009

下部旋塞阀在有内螺纹的一端,应留有至少修切一次后吊钳夹持部位不少于200mm的距离。旋塞阀的最高工作温度为82℃。表3四方方钻杆用下部旋塞阀

方钻杆规格

mm(in)

88.9(3/2)

108.0(4/)

108.0(4/)

133.4(5\/)

133.4(5/)

方钻杆规格

mm (in)

88.9(3/2)

108.0(4/)

133.4(5%)

133.4(5/)

阀体外径范围

88.9~174.6

177.8~297.4

最小属

服强度

上端右旋内螺纹和下端右旋外

螺纹连接规格和尺寸

NC26(23/IF)

NC31(27/IF)

NC38(3/,IF)

NC46(4IF)

NC50(4'/,IF)

最小孔径dmm

mm(in)

44.4(13/)

57.2(21/)

71.4(213/6)

71.4(213/16)

82.6(3'/)

表4六方方钻杆用下部旋塞阀

上端右旋内螺纹和下端右旋外

螺纹连接规格和尺寸

NC26(23/,F)

NC31(27,IF)

NC38(3',IF)

NC46(4IF)

NC50(4/,IF)

钢的力学性能和试验

四倍直径

最小抗

拉强度

标距长度

的最小伸

最小孔径dmna

mm(in)

材料力学性能要求

倒角直径D:

mm(in)

±0.4(1±1/64)

83.0(317/64)

100.4(361/6)

116.3(437/)

145.30(523/32)

154.0(6%6)

170.7(63/32)

171.0(647/6)

倒角直径D

mm (in)

±0.4(1±1/64)

83.0(31716)

100.4(3%/6)

116.3(437)

145.30(5\/32)

154.0(6%6)

170.7(62/32)

171.0(67/64)

无磁材料的力学性能和试验bzxz.net

不锈钢

最小布

氏硬度

最小属

服强度

最小抗

拉强度

最小伸

最小屈

服强度

最小抗

拉强度

最小伸

旋塞阀压力密封的性能要求是:设计旋塞阀(无论何种密封机构)应考虑地面或者地面和井下4.8

的使用条件。用在顶驱钻井系统中的钻柱内防喷器宜按井下使用情况进行设计。压力密封的使用类别及设计性能要求见表6。

4.9旋塞阀(无论何种密封机构)在设计时应符合下面的基本性能要求:a)能在钻井液中反复工作。

b)关闭后,能切断钻柱内的钻井液流动。c)在设计的温度范围和压力载荷状态下能密封。SY/T5525-—2009

4.10气密性试验适用于购买方在合同中有气密性要求时,为气密封条件下使用而设计的阀,称作气密阀。购买方可要求把气密性的验证试验作为一项补充要求,以验证气密阀的气密性设计,并对每一个阀进行验收试验。

表6使用类别定义

等级号

1级:

使用类别

用于地面

地面和井下

压力密封的设计性能要求

a)阀体和钻柱密封件应承受等于阀体试验压力的内部压力\;b)密封套应承受来自于井下1.7MPa'的低压和等于最大工作压力的高压a)阀体和钻柱密封件应承受等于阀体试验压力的内部压力\;b)钻柱密封件应承受外部压力,低压为1.7MPa和最低的高压为13.8MPa°;c)密封机构应承受来自于井下1.7MPa的低压和等于最大工作压力的高压;d)密封机构应承受来自于上方1.7MPa的低压和等于最大工作压力的高压\;e)密封件的温度范围由试验确定*根据SY/T64071999(或更早)制造的阀认定为1级阀,现有阀重新评定为2级阀需按照5.1.2,5.1.3和5.1.4的要求试验。

b符合表1制成的阀,每一阀体仅需试验一次。“每一次阀设计时,钻柱密封件的性能均需验证一次,已制成的阀并不需要。d只适用于球形阀。

“每一次阀设计时,密封件的温度范围均需验证一次,已制成的阀并不需要。4.11抗硫化氢(H,S)阀内零件(除阀体外的所有零件)的要求:若阀内零件材料符合GB/T20972.2或GB/T20972.3关于H,S使用条件的要求,在制造商规定的工况下,抗H,S阀内零件可作为购买方的一项补充要求,并在一个独立的铣槽内标志出“HStrim”。按照GB/T20972.1的描述,具有抗H,S阀的阀体材料不适用于酸性环境,因此该阀在酸性环境中应用并不是安全的。4.12上部和下部旋塞阀的连接除订购单另有规定外,应为表1、表2、表3和表4所示的规格和型式。当使用这些连接时,应采用为这些连接所规定的相应的倒角直径。4.13旋塞阀的螺纹应符合GB/T22512.2的规定。阀两端连接的螺纹与密封台肩应进行磷酸锌或磷酸锰的抗磨损处理(磷化处理)。磷化处理应在螺纹测量完成后进行。处理类型应由制造商选择。4.14螺纹的冷加工是可选的。但是买方应考虑规定螺纹测量后的冷加工,冷加工的方法由制造商选择。

向制造商咨询两端连接和其他螺纹的推荐的上紧扭矩以及复合载荷额定值(见APIRP7G:1998附录A关于API螺纹连接的复合载荷计算)。两端连接和其他工作连接螺纹应对横向和纵向缺陷进行无损检测。4.15

4.16阀体在热处理后,应有针对内部缺陷的无损检测。5试验方法

5.1静水压试验

旋塞阀的静水压试验压力应符合表7的规定。试验应在室温下进行,采用无腐蚀性、低粘性、低压缩性的适宜液体。在保持压力期间,当压力达到稳定时,计时器开始计时。且在此期间,不应有可见的泄漏,压力降应在制造商零泄漏率的允许误差范围内。5

SY/T5525—2009

最大工作压力

5.1.1静水压阀体试验

表7青

静水压试验压力

静水压阀体试验压力

(仅用于新阀)

每一新阀的阀体都应以下列方法进行静水压试验。静水压阀体试验应于阀处在半关闭状态下进行。如果阀体中有钻柱密封件,应进行1.7MPa的低压试验。低压试验和高压试验都应分三步进行:a)初始压力保持3min。

b)压力减低至零。

c)最终压力保持不少于10min。注:所有规定1.7MPa低压试验的,其低压试验压力可在1.4MPa~2.1MPa压力区间内波动5.1.2压力试验

根据表6所定义的使用类别,每个阀均应进行压力试验。这些试验适用于所有的新阀,并应按照5.1.2.1和5.1.2.2的要求进行。压力试验持续最少5min,无可见泄漏或压力降。5.1.2.1下部压力试验

该试验适用于1级和2级阀。

阀处于关闭状态下,压力应作用于阀的功能下端(通常为外螺纹端)。低压和高压试验都应进行,低压为1.7MPa,高压应为额定压力。阀进行高压试验后打开和关闭阀释放阀内压力。5.1.2.2上部压力试验

上部压力试验仅适用于使用条件为2级的球形密封结构的阀。在阀处于关闭状态下,压力应作用于阀的上端(通常为内螺纹端)。低压和高压试验都应进行,低压应为1.7MPa,高压应为额定压力。阀进行高压试验后打开或关闭阀,释放试验压力,然后重复低压力试验。

警告:压力试验完成后,宜检查球阀开关手柄在对准开位刻度的情况下,确保球形密封的流道通径与阀体流道的对应位置在允许的范围内,以免引起流体冲蚀问题。5.1.3钻柱密封外部压力的设计验证试验对于使用条件为2级的任一一种阀的设计,应进行钻柱密封外部压力试验,该试验持续最少5min。

钻柱密封外部压力试验仅适用于2级阀,且仅仅是作为设计验证的目的。在阀处于半开状态下,试验压力应作用于阀的外部(例如,经过装在钻柱密封区的高压套筒)。低压和高压钻柱密封试验都应进行。低压为1.7MPa,高压最小为13.8MPa,还可更高,直至最大工作压力,这些都由制造商确定。

密封件温度范围的设计验证试验此试验仅适用于2级阀,且仅仅是作为设计验证的目的。标准的非金属密封系统典型的有效温度范围是-10℃~90℃。除非买方另有规定,设计验证试验中的阀和试验流体应在该温度极限进行。低温和高温下的压力试验都按照5.1.2和5.1.3进行,在温度极限条件下,应采用适当的试验流体。6

5.2材料试验

SY/T5525-2009

旋塞阀所用材料的力学性能试验:拉伸性能应按GB/T228的规定进行试验,并符合表5的要求。5.3·冲击吸收能量试验

5.3.1试样制备按以下步骤:

a)同一冶炼炉的每一热处理批应进行三个纵向试样的冲击试验。试样的试料可能有三种情况;与待鉴定的零件是一个整体或通过牺牲产品从零件上直接切取;也可是单独的试料。无论哪种情况,试料与待鉴定的零件应是同一炉的,且是同一热处理批。b)试样应从整体或单独的试料中切取,对实心试料,使它的纵向中心线轴全部都处于中心到外壳的二分之一处;对于空心试料,使其处于距最厚部位的中间壁厚的3mm之内。c)从牺牲的产品零件中切取试样,应在该零件的最厚部分,其部位是从中心到外壳的二分之一处。

d)试料是从心部钻孔取得或是从零件其他部位上切取的。5.3.2当需要使用小尺寸冲击试样时,应按4.3中的冲击吸收能量乘以列于表8中相应的调整系数。但小尺寸试样的宽度不应小于5mm。表8试样尺寸和调整系数

试样尺寸

10×10

调整系数

5.3.3冲击吸收能量按GB/T229的规定进行试验,推荐试样缺口形状为V形,摆锤刀刃半径尺寸2mm,冲击吸收能量应符合4.3的要求。5.4旋塞阀的内螺纹和外螺纹检验旋塞阀的内螺纹和外螺纹检验用符合GB/T22512.2的螺纹量规检验,并符合4.13规定。5.5外观质量检验

外观质量检验应符合4.5和4.6的要求。5.6气密性的性能验证试验

按照本标准设计和制造的旋塞阀和其他钻柱安全阀的补充性能验证试验应由非设计方的权威机构开展或验证。因为气体比低压缩性的液体在高压下的泄漏试验更具有潜在的危险性,因此应限制高压下的气体性能验证试验。在室温下应使用氮气或其他适宜的不易燃的气体。此外,低压和高压试验应按照5.1.2的要求进行。在5min的试验期间内不应观察到气泡。对于按照同样的标准制造的每一个阀,已设计证明具有气密封的能力,按5.1.2中的适用条款采用室温空气在0.62MPa的低压下进行气体试验。在5min的试验期间内不应观察到气泡。5.7无损检测

5.7.1制造的螺纹连接应采用湿磁粉的方法检查。磁粉检测应按照制造商制定的书面程序执行。此书面程序应符合GB/T15822.1的规定,磁粉检测缺陷显示质量等级不超过JB/T4730.4--2005规定的I级。

5.7.2无磁钢制造的螺纹连接应采用渗透检测的方法,使用溶剂去除型或水洗型的着色渗透剂或荧光渗透剂,渗透检测应按照制造商制定的书面程序执行。此书面程序应符合GB/T18851.1的规定,渗透检测质量分级为JB/T4730.5—2005规定的I级。7

SY/T 5525—2009

3每件阀体在最终热处理后,按照JB/T4730.3—2005和JB/T4730.4—2005的规定方法进行全尺寸超声波和磁粉检测。超声波检测标准灵敏度为2mm直径平底孔试块,推荐使用SY/T5200-2002附录B中的检测试块要求;磁粉检测缺陷显示长度等级不超过I级。6检验规则

6.1'型式检验

6.1.1有下列情况之一时,应进行型式检验。a)新产品试制或老产品转厂生产的定型鉴定b)产品的结构、材料、工艺有较大改进,可能影响产品性能时。c)产品停产两年以上,又重新恢复生产时。d)逐年累计生产达300套以上时。6.1.2型式检验项目:型式检验按表9规定项目检验,如有一项指标不合格,则判定型式检验不通过。出厂检验

出厂检验项目见表9。

产品出厂检验每件必检,如有一项指标不合格,则判定产品不合格。表9检验项目

检验项目及内容

静水压阀体试验

下部压力试验(适用于1级和2级阀)上部压力试验(仅适用于2级球形密封结构阀)钻柱密封外部压力的设计验证试验(仅适用于2级阀)密封件温度范围的设计验证试验(仅适用于2级阀)材料的力学性能试验

冲击吸收能量试验

内螺纹和外螺纹检验

外观质量检验

气密性的性能验证试验

无损检测

非设计方的权威机构验证

0.62MPa低压气体试验

螺纹连接湿磁粉检测

螺纹连接渗透检测

阀体热处理后磁粉检测

阀体热处理后超声检测

注1:气密性的性能验证试验仅适用于4.11中的气密阀。注2:“”表示应检验的项目;“”表示不检验的项目。8

型式检验

出厂检验

本标准条款

4.2,5.1.1

4.8,5.1.2.1

4.8,5.1.2.2

4.8,5.1.3

4.8,5.1.4

4.2,5.2

4.3,5.3

4.13,5.4

4.5,4.6,5.5

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:27456—2010

中华人民共和国石油天然气行业标准SY/T 5525—2009

代替SY/T5525—1992

旋转钻井设备

上部和下部方钻杆旋塞阀

The upper and lower kelly cock of the rotary equipment on drilling industry2009-12-01发布

国家能源局

2010-05-01实施

规范性引用文件

型式与基本参数

型式与基本分类

基本参数

试验方法

静水压试验

材料试验

冲击吸收能量试验

旋塞阀的内螺纹和外螺纹检验

外观质量检验

气密性的性能验证试验

无损检测

检验规则…

型式检验

出厂检验

标志、包装、运输和贮存

包装、运输

参考文献

SY/T5525-—2009

SY/T5525—2009

本标准代替SY/T5525--1992《旋转钻井设备上部和下部方钻杆旋塞阀》。本标准与SY/T5525一1992相比,主要变化如下:增加了压力密封的设计性能要求(本版的4.8):增加了静水压试验(本版的5.1);增加了材料试验(本版的5.2);增加了冲击吸收能量试验(本版的5.3);增加了气密性试验(本版的5.6);增加了无损检测内容(本版的5.7);修改了要求一章中的内容(1992年版的第4章;本版的第4章)。本标准由全国石油钻采设备和工具标准化技术委员会(SAC/TC96)提出并归口。本标准起草单位:南阳二机石油装备(集团)有限公司、北京石油机械厂、宝鸡石油机械有限责任公司、石油工业井控装置质量监督检验中心。本标准主要起草人:张勇、刘俭、王平、王冬梅、王文尔、罗西超、范育昭、葛旭、李萍。本标准所代替标准的历次版本发布情况为:SY/T5525—1992。

1范围

旋转钻井设备上部和下部方钻杆旋塞阀SY/T5525—2009

本标准规定了旋转钻井和修井设备中方钻杆旋塞阀(以下简称旋塞阀)的型式与基本参数、要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于手动的旋塞阀,在正常的使用条件下,适用于最大工作压力为35MPa~105MPa所有规格的阀。阀体的额定工作温度为一20℃及其以上,对于密封装置的部件,允许有其他的温度限制。顶部驱动钻井系统的钻柱内防喷器及钻杆旋塞阀用于修井作业时可参照执行。规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T228金属材料室温拉伸试验方法(GB/T228—2002,eqvISO6892:1998)金属材料夏比摆锤冲击试验方法(GB/T229—2007,ISO148-1:2006,MetallicGB/T2291

materials-Charpy pendulum impact test-Partl:Test method, MOD)GB/T15822.1

2001,IDT)

无损检测磁粉检测第1部分:总则(GB/T15822.1—2005,ISO9934-1:无损检测渗透检测第1部分:总则(GB/T18851.1—2005,ISO3452:1984,GB/T18851.1

石油天然气工业油气开采中用于含硫化氢环境的材料第1部分:选择抗裂纹GB/T20972.1不

材料的—般原则(GB/T20972.1—2007,ISO15156-1:2001,IDT)GB/T20972.2石油天然气工业油气开采中用于含硫化氢环境的材料第2部分:抗开裂碳钢、低合金钢和铸铁[GB/T20972.2—2008,ISO15156-2:2003(E,MOD]GB/T20972.3石油天然气工业油气开采中用于含硫化氢环境的材料第3部分:抗开裂耐蚀合金和其他合金[GB/T20972.3—2008,ISO15156-3:2003(E),MOD]GB/T22512.2石油天然气工业旋转钻井设备第2部分:旋转台肩式螺纹连接的加工与测量(GB/T22512.2—2008,ISO10424-2:2007,MOD)SY/T5200—2002钻柱转换接头

SY/T6407—1999旋转钻井钻柱构件(APISpec7:1997,IDT)JB/T4730.3—2005承压设备无损检测第3部分:超声检测承压设备无损检测第4部分:磁粉检测JB/T4730.4-2005

承压设备无损检测第5部分:渗漏检测JB/T4730.5—2005

JB/T5000.13重型机械通用技术条件第13部分:包装APIRP7G:1998

钻柱设计和作业极限

型式与基本参数

型式与基本分类

SY/T5525-—2009

旋塞阀分为上部旋塞阀和下部旋塞阀:a)装于方钻杆上部的为上部旋塞阀,上部旋塞阀为左旋螺纹。b)装于方钻杆下部的为下部旋塞阀,下部旋塞阀为右旋螺纹。c)上、下旋塞阀结构分为整体式和分体式。3.2基本参数

基本参数应符合图1、表1、表2、表3和表4中的规定。D

吊钳夹持部位

阀的内部结构形式任选

4要求

旋塞阀

4.1按本标准生产的各种型号的阀所提供的技术文件应包括:在复合载荷(包括压力、内部压力和扭转)下,阀体满足最低材料性能和最小公差,开始屈服时的载荷状况。阀体材料屈服时的载荷状况应以表格或图形的形式提供。设计最低屈服安全系数应是表7中的静水压阀体试验压力的1.0倍。为了达到阀的正常使用寿命,宜控制载荷的大小以确保阀体材料所受应力低于屈服强度。疲劳载荷由使用条件来决定,主要取决于与阀接触的液体温度及腐蚀性,低于该载荷不会发生疲劳破坏。4.2旋塞阀的阀体材料力学性能应符合表5的规定,并在技术文件中详列以下内容:a)化学成分。

b)热处理条件。

c)力学性能:

1)抗拉强度。

2)屈服强度。

3)延伸率。

4)硬度。

4.3冲击吸收能量,在-20℃下试验时,三个试样的平均冲击吸收能量应不小于42J,且单个试样冲击吸收能量不低于32J。

4.4旋塞阀的阀座和阀芯应防腐、耐磨。4.5上部旋塞阀应为吊钳夹持部位留有不少于200mm的距离。2

SY/T 5525—2009

as)s'tE

(9%as)s1

(L)1981

(/z)1981

(/z)981

(/zL)981

2)1981

(z)1981

(/zL)\981

/z)981

las)S'ET

(\/ats)s'E1

L)1981

/zL)1981

L)1981

Cel)t'th

Clet't

(ur)ur

Cel)t't

CleD)t'tt

(z)80s

(z)80s

(亿)80

(z)80s

()8'0s

(les)19

Cs)191

(/es)19

C1L6961

(1L)6961

CL)6961

L)6961

(ur)uur

(s)19t1

(es)r'9t1

1126961

(12)6961

112)6961

(%)688

SY/T5525-—2009

下部旋塞阀在有内螺纹的一端,应留有至少修切一次后吊钳夹持部位不少于200mm的距离。旋塞阀的最高工作温度为82℃。表3四方方钻杆用下部旋塞阀

方钻杆规格

mm(in)

88.9(3/2)

108.0(4/)

108.0(4/)

133.4(5\/)

133.4(5/)

方钻杆规格

mm (in)

88.9(3/2)

108.0(4/)

133.4(5%)

133.4(5/)

阀体外径范围

88.9~174.6

177.8~297.4

最小属

服强度

上端右旋内螺纹和下端右旋外

螺纹连接规格和尺寸

NC26(23/IF)

NC31(27/IF)

NC38(3/,IF)

NC46(4IF)

NC50(4'/,IF)

最小孔径dmm

mm(in)

44.4(13/)

57.2(21/)

71.4(213/6)

71.4(213/16)

82.6(3'/)

表4六方方钻杆用下部旋塞阀

上端右旋内螺纹和下端右旋外

螺纹连接规格和尺寸

NC26(23/,F)

NC31(27,IF)

NC38(3',IF)

NC46(4IF)

NC50(4/,IF)

钢的力学性能和试验

四倍直径

最小抗

拉强度

标距长度

的最小伸

最小孔径dmna

mm(in)

材料力学性能要求

倒角直径D:

mm(in)

±0.4(1±1/64)

83.0(317/64)

100.4(361/6)

116.3(437/)

145.30(523/32)

154.0(6%6)

170.7(63/32)

171.0(647/6)

倒角直径D

mm (in)

±0.4(1±1/64)

83.0(31716)

100.4(3%/6)

116.3(437)

145.30(5\/32)

154.0(6%6)

170.7(62/32)

171.0(67/64)

无磁材料的力学性能和试验bzxz.net

不锈钢

最小布

氏硬度

最小属

服强度

最小抗

拉强度

最小伸

最小屈

服强度

最小抗

拉强度

最小伸

旋塞阀压力密封的性能要求是:设计旋塞阀(无论何种密封机构)应考虑地面或者地面和井下4.8

的使用条件。用在顶驱钻井系统中的钻柱内防喷器宜按井下使用情况进行设计。压力密封的使用类别及设计性能要求见表6。

4.9旋塞阀(无论何种密封机构)在设计时应符合下面的基本性能要求:a)能在钻井液中反复工作。

b)关闭后,能切断钻柱内的钻井液流动。c)在设计的温度范围和压力载荷状态下能密封。SY/T5525-—2009

4.10气密性试验适用于购买方在合同中有气密性要求时,为气密封条件下使用而设计的阀,称作气密阀。购买方可要求把气密性的验证试验作为一项补充要求,以验证气密阀的气密性设计,并对每一个阀进行验收试验。

表6使用类别定义

等级号

1级:

使用类别

用于地面

地面和井下

压力密封的设计性能要求

a)阀体和钻柱密封件应承受等于阀体试验压力的内部压力\;b)密封套应承受来自于井下1.7MPa'的低压和等于最大工作压力的高压a)阀体和钻柱密封件应承受等于阀体试验压力的内部压力\;b)钻柱密封件应承受外部压力,低压为1.7MPa和最低的高压为13.8MPa°;c)密封机构应承受来自于井下1.7MPa的低压和等于最大工作压力的高压;d)密封机构应承受来自于上方1.7MPa的低压和等于最大工作压力的高压\;e)密封件的温度范围由试验确定*根据SY/T64071999(或更早)制造的阀认定为1级阀,现有阀重新评定为2级阀需按照5.1.2,5.1.3和5.1.4的要求试验。

b符合表1制成的阀,每一阀体仅需试验一次。“每一次阀设计时,钻柱密封件的性能均需验证一次,已制成的阀并不需要。d只适用于球形阀。

“每一次阀设计时,密封件的温度范围均需验证一次,已制成的阀并不需要。4.11抗硫化氢(H,S)阀内零件(除阀体外的所有零件)的要求:若阀内零件材料符合GB/T20972.2或GB/T20972.3关于H,S使用条件的要求,在制造商规定的工况下,抗H,S阀内零件可作为购买方的一项补充要求,并在一个独立的铣槽内标志出“HStrim”。按照GB/T20972.1的描述,具有抗H,S阀的阀体材料不适用于酸性环境,因此该阀在酸性环境中应用并不是安全的。4.12上部和下部旋塞阀的连接除订购单另有规定外,应为表1、表2、表3和表4所示的规格和型式。当使用这些连接时,应采用为这些连接所规定的相应的倒角直径。4.13旋塞阀的螺纹应符合GB/T22512.2的规定。阀两端连接的螺纹与密封台肩应进行磷酸锌或磷酸锰的抗磨损处理(磷化处理)。磷化处理应在螺纹测量完成后进行。处理类型应由制造商选择。4.14螺纹的冷加工是可选的。但是买方应考虑规定螺纹测量后的冷加工,冷加工的方法由制造商选择。

向制造商咨询两端连接和其他螺纹的推荐的上紧扭矩以及复合载荷额定值(见APIRP7G:1998附录A关于API螺纹连接的复合载荷计算)。两端连接和其他工作连接螺纹应对横向和纵向缺陷进行无损检测。4.15

4.16阀体在热处理后,应有针对内部缺陷的无损检测。5试验方法

5.1静水压试验

旋塞阀的静水压试验压力应符合表7的规定。试验应在室温下进行,采用无腐蚀性、低粘性、低压缩性的适宜液体。在保持压力期间,当压力达到稳定时,计时器开始计时。且在此期间,不应有可见的泄漏,压力降应在制造商零泄漏率的允许误差范围内。5

SY/T5525—2009

最大工作压力

5.1.1静水压阀体试验

表7青

静水压试验压力

静水压阀体试验压力

(仅用于新阀)

每一新阀的阀体都应以下列方法进行静水压试验。静水压阀体试验应于阀处在半关闭状态下进行。如果阀体中有钻柱密封件,应进行1.7MPa的低压试验。低压试验和高压试验都应分三步进行:a)初始压力保持3min。

b)压力减低至零。

c)最终压力保持不少于10min。注:所有规定1.7MPa低压试验的,其低压试验压力可在1.4MPa~2.1MPa压力区间内波动5.1.2压力试验

根据表6所定义的使用类别,每个阀均应进行压力试验。这些试验适用于所有的新阀,并应按照5.1.2.1和5.1.2.2的要求进行。压力试验持续最少5min,无可见泄漏或压力降。5.1.2.1下部压力试验

该试验适用于1级和2级阀。

阀处于关闭状态下,压力应作用于阀的功能下端(通常为外螺纹端)。低压和高压试验都应进行,低压为1.7MPa,高压应为额定压力。阀进行高压试验后打开和关闭阀释放阀内压力。5.1.2.2上部压力试验

上部压力试验仅适用于使用条件为2级的球形密封结构的阀。在阀处于关闭状态下,压力应作用于阀的上端(通常为内螺纹端)。低压和高压试验都应进行,低压应为1.7MPa,高压应为额定压力。阀进行高压试验后打开或关闭阀,释放试验压力,然后重复低压力试验。

警告:压力试验完成后,宜检查球阀开关手柄在对准开位刻度的情况下,确保球形密封的流道通径与阀体流道的对应位置在允许的范围内,以免引起流体冲蚀问题。5.1.3钻柱密封外部压力的设计验证试验对于使用条件为2级的任一一种阀的设计,应进行钻柱密封外部压力试验,该试验持续最少5min。

钻柱密封外部压力试验仅适用于2级阀,且仅仅是作为设计验证的目的。在阀处于半开状态下,试验压力应作用于阀的外部(例如,经过装在钻柱密封区的高压套筒)。低压和高压钻柱密封试验都应进行。低压为1.7MPa,高压最小为13.8MPa,还可更高,直至最大工作压力,这些都由制造商确定。

密封件温度范围的设计验证试验此试验仅适用于2级阀,且仅仅是作为设计验证的目的。标准的非金属密封系统典型的有效温度范围是-10℃~90℃。除非买方另有规定,设计验证试验中的阀和试验流体应在该温度极限进行。低温和高温下的压力试验都按照5.1.2和5.1.3进行,在温度极限条件下,应采用适当的试验流体。6

5.2材料试验

SY/T5525-2009

旋塞阀所用材料的力学性能试验:拉伸性能应按GB/T228的规定进行试验,并符合表5的要求。5.3·冲击吸收能量试验

5.3.1试样制备按以下步骤:

a)同一冶炼炉的每一热处理批应进行三个纵向试样的冲击试验。试样的试料可能有三种情况;与待鉴定的零件是一个整体或通过牺牲产品从零件上直接切取;也可是单独的试料。无论哪种情况,试料与待鉴定的零件应是同一炉的,且是同一热处理批。b)试样应从整体或单独的试料中切取,对实心试料,使它的纵向中心线轴全部都处于中心到外壳的二分之一处;对于空心试料,使其处于距最厚部位的中间壁厚的3mm之内。c)从牺牲的产品零件中切取试样,应在该零件的最厚部分,其部位是从中心到外壳的二分之一处。

d)试料是从心部钻孔取得或是从零件其他部位上切取的。5.3.2当需要使用小尺寸冲击试样时,应按4.3中的冲击吸收能量乘以列于表8中相应的调整系数。但小尺寸试样的宽度不应小于5mm。表8试样尺寸和调整系数

试样尺寸

10×10

调整系数

5.3.3冲击吸收能量按GB/T229的规定进行试验,推荐试样缺口形状为V形,摆锤刀刃半径尺寸2mm,冲击吸收能量应符合4.3的要求。5.4旋塞阀的内螺纹和外螺纹检验旋塞阀的内螺纹和外螺纹检验用符合GB/T22512.2的螺纹量规检验,并符合4.13规定。5.5外观质量检验

外观质量检验应符合4.5和4.6的要求。5.6气密性的性能验证试验

按照本标准设计和制造的旋塞阀和其他钻柱安全阀的补充性能验证试验应由非设计方的权威机构开展或验证。因为气体比低压缩性的液体在高压下的泄漏试验更具有潜在的危险性,因此应限制高压下的气体性能验证试验。在室温下应使用氮气或其他适宜的不易燃的气体。此外,低压和高压试验应按照5.1.2的要求进行。在5min的试验期间内不应观察到气泡。对于按照同样的标准制造的每一个阀,已设计证明具有气密封的能力,按5.1.2中的适用条款采用室温空气在0.62MPa的低压下进行气体试验。在5min的试验期间内不应观察到气泡。5.7无损检测

5.7.1制造的螺纹连接应采用湿磁粉的方法检查。磁粉检测应按照制造商制定的书面程序执行。此书面程序应符合GB/T15822.1的规定,磁粉检测缺陷显示质量等级不超过JB/T4730.4--2005规定的I级。

5.7.2无磁钢制造的螺纹连接应采用渗透检测的方法,使用溶剂去除型或水洗型的着色渗透剂或荧光渗透剂,渗透检测应按照制造商制定的书面程序执行。此书面程序应符合GB/T18851.1的规定,渗透检测质量分级为JB/T4730.5—2005规定的I级。7

SY/T 5525—2009

3每件阀体在最终热处理后,按照JB/T4730.3—2005和JB/T4730.4—2005的规定方法进行全尺寸超声波和磁粉检测。超声波检测标准灵敏度为2mm直径平底孔试块,推荐使用SY/T5200-2002附录B中的检测试块要求;磁粉检测缺陷显示长度等级不超过I级。6检验规则

6.1'型式检验

6.1.1有下列情况之一时,应进行型式检验。a)新产品试制或老产品转厂生产的定型鉴定b)产品的结构、材料、工艺有较大改进,可能影响产品性能时。c)产品停产两年以上,又重新恢复生产时。d)逐年累计生产达300套以上时。6.1.2型式检验项目:型式检验按表9规定项目检验,如有一项指标不合格,则判定型式检验不通过。出厂检验

出厂检验项目见表9。

产品出厂检验每件必检,如有一项指标不合格,则判定产品不合格。表9检验项目

检验项目及内容

静水压阀体试验

下部压力试验(适用于1级和2级阀)上部压力试验(仅适用于2级球形密封结构阀)钻柱密封外部压力的设计验证试验(仅适用于2级阀)密封件温度范围的设计验证试验(仅适用于2级阀)材料的力学性能试验

冲击吸收能量试验

内螺纹和外螺纹检验

外观质量检验

气密性的性能验证试验

无损检测

非设计方的权威机构验证

0.62MPa低压气体试验

螺纹连接湿磁粉检测

螺纹连接渗透检测

阀体热处理后磁粉检测

阀体热处理后超声检测

注1:气密性的性能验证试验仅适用于4.11中的气密阀。注2:“”表示应检验的项目;“”表示不检验的项目。8

型式检验

出厂检验

本标准条款

4.2,5.1.1

4.8,5.1.2.1

4.8,5.1.2.2

4.8,5.1.3

4.8,5.1.4

4.2,5.2

4.3,5.3

4.13,5.4

4.5,4.6,5.5

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。